DOI: 10.11817/j.issn.1672-7207.2015.08.049

泵作透平尾水管压力脉动特性分析与试验

代翠1,孔繁余2,董亮2,冯子政2,柏宇星2

(1. 江苏大学 能源与动力工程学院,江苏 镇江,212013;

2. 江苏大学 流体机械工程技术研究中心,江苏 镇江,212013)

摘要:为研究泵作透平尾水管压力脉动特性及内部流动机理,采用试验与雷诺时均非定常数值计算相结合的方法,对尾水管内部压力脉动及其上游过流部件对其内部流动特征的影响进行分析,得到不同位置监测点处的压力脉动特征。研究结果表明:蜗壳内压力脉动主频为叶片通过频率,动静干涉作用是引起透平蜗壳内压力脉动的主要原因;由于上游蜗壳内产生的压力脉动传播到叶轮导致叶轮流道内除主频轴频外还存在1个次主频叶频;小流量时尾水管中心区域出现回流现象,但是随着流量的继续增加回流现象逐渐消失;透平尾水管内压力脉动主要为上游蜗壳内压力脉动传播所致,动静干涉作用是其产生的主要原因;随着流量的增加,透平内部压力脉动主频幅值增加,且大流量工况下达到最大值。

关键词:离心泵;透平;尾水管;压力脉动;非定常数值计算

中图分类号:TH311 文献标志码:A 文章编号:1672-7207(2015)08-3131-07

Analysis and experimental investigation of pressure fluctuation in draft tube of pump as turbine

DAI Cui1, KONG Fanyu2, DONG Liang2, FENG Zizheng2, BAI Yuxing2

(1. School of Energy and Power Engineering, Jiangsu University, Zhenjiang 212013, China;

2.Research Center of Fluid Machinery Engineering and Technology, Jiangsu University, Zhenjiang 212013, China)

Abstract: To study the pressure fluctuation characteristics and internal flow mechanism of draft tube, the pressure fluctuation in draft tube and the effect of upstream flow passages were studied using an experiment in combination with numerical calculation method. The pressure fluctuations at different monitoring locations were analyzed. The results show that the blade passing frequency dominates the pressure fluctuations in the volute, and it is mainly caused by rotor-stator interaction. For propagation from volute to impeller domain, besides the dominant frequency of shaft frequency of pressure fluctuation, there is another subprimary frequency of blade passing frequency in the impeller. Near the center region of draft tube, backflow phenomenon appears in low flow rates. But the backflow disappears with the increase of flow. The pressure fluctuation of draft tube is caused by the volute. With the increase of flow rates, the amplitude of dominant frequency inside the pump as turbine increases, and the maximum value is attained under high flow rates.

Key words: centrifugal pump; pump as turbine; draft tube; pressure fluctuation; unsteady numerical calculation

液力透平回收能量是一项过程节能技术,它能够将工业生产中的余压能转化成机械能或电能,避免使用减压阀带来的余能浪费[1-2]。此外,泵是完全可逆式旋转机械,其反向运行作透平时可将高压液体富有的压力能转化为透平转子的机械能,实现能源的回收利用[3-4],因此,逐渐成为液力透平回收能量领域研究的重点。随着对稳定性要求的日益提高,旋转机械的振动问题也越来越受到人们的关注[5-6]。在旋转机械中,水压脉动和旋转部件的不平衡是造成该问题的主要原因。水流引起的压力脉动可以通过尾水管反映出来,因此,研究泵作透平尾水管内部流态,掌握尾水管压力脉动的形成机理,对泵作透平高效和稳定运行具有重要的意义。 等[7-8]对离心泵全流道进行了非定常数值计算,在与试验对比的基础上讨论了蜗壳隔舌附近由于动静干涉引起的压力脉动。耿少娟等[9]对无短叶片、长短叶片和短短叶片3种叶轮的单级离心泵整机在设计点的全流场进行了非定常的数值模拟,分析了由于动静干涉引起的叶轮进口和蜗壳出口的压力脉动。王乐勤等[10]对水泵水轮机泵工况的压力脉动特性进行了分析,指出泵工况尾水管处的压力脉动比较小,且同时受叶片通过频率和低频的影响。对水轮机尾水管压力脉动的研究主要有:Vu等[11]采用雷诺时均k-ε湍流模型对水轮机尾水管的稳态流动进行了研究,验证了k-ε模型在尾水管流动计算中的可行性,并获得了尾水管稳态流场的流动情况。Nishi等[12]研究指出,尾水管最大压力脉动与涡核位置有关,尾水管发生冲击振动时的振动频率与产生空化时的固有振动频率是一致的。高忠信等[13]研究了混流式水轮机在部分负荷工况运行时尾水管的压力脉动现象,分析了水轮机尾水管不同位置的低频压力脉动。何成连等[14]通过模型试验研究表明,尾水管内部的压力脉动在不同位置不同工况都有区别,且尾水管肘管之后的压力脉动与尾水管本身的形状关系较大。然而,泵作透平与离心泵及水轮机都有不同之处,其圆柱尾水管压力脉动特征的研究较少。为此,本文作者结合试验和数值计算方法研究泵作透平圆柱尾水管内的压力脉动。在对尾水管压力脉动进行试验验证的基础上,同时研究蜗壳和叶轮内的压力脉动对尾水管内部流动特征的影响,以揭示叶轮、蜗壳与尾水管内部压力脉动的关系。

等[7-8]对离心泵全流道进行了非定常数值计算,在与试验对比的基础上讨论了蜗壳隔舌附近由于动静干涉引起的压力脉动。耿少娟等[9]对无短叶片、长短叶片和短短叶片3种叶轮的单级离心泵整机在设计点的全流场进行了非定常的数值模拟,分析了由于动静干涉引起的叶轮进口和蜗壳出口的压力脉动。王乐勤等[10]对水泵水轮机泵工况的压力脉动特性进行了分析,指出泵工况尾水管处的压力脉动比较小,且同时受叶片通过频率和低频的影响。对水轮机尾水管压力脉动的研究主要有:Vu等[11]采用雷诺时均k-ε湍流模型对水轮机尾水管的稳态流动进行了研究,验证了k-ε模型在尾水管流动计算中的可行性,并获得了尾水管稳态流场的流动情况。Nishi等[12]研究指出,尾水管最大压力脉动与涡核位置有关,尾水管发生冲击振动时的振动频率与产生空化时的固有振动频率是一致的。高忠信等[13]研究了混流式水轮机在部分负荷工况运行时尾水管的压力脉动现象,分析了水轮机尾水管不同位置的低频压力脉动。何成连等[14]通过模型试验研究表明,尾水管内部的压力脉动在不同位置不同工况都有区别,且尾水管肘管之后的压力脉动与尾水管本身的形状关系较大。然而,泵作透平与离心泵及水轮机都有不同之处,其圆柱尾水管压力脉动特征的研究较少。为此,本文作者结合试验和数值计算方法研究泵作透平圆柱尾水管内的压力脉动。在对尾水管压力脉动进行试验验证的基础上,同时研究蜗壳和叶轮内的压力脉动对尾水管内部流动特征的影响,以揭示叶轮、蜗壳与尾水管内部压力脉动的关系。

1 泵作透平性能及压力脉动试验

1.1 试验对象

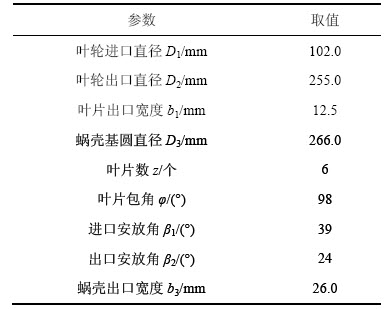

试验对象为1台单级离心泵反转作透平,额定转速n=1 500 r/min。泵作透平的主要几何参数(按泵工况命名)如表1所示。

表1 模型泵作透平主要参数

Table 1 Main dimensions of pump as turbine

1.2 试验系统

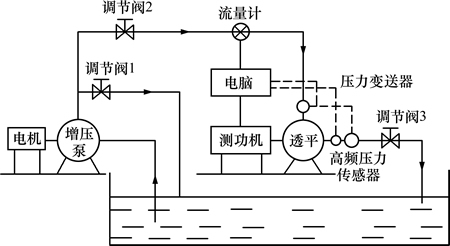

试验在自行搭建的泵作透平开式试验台上进行,试验台示意图如图1所示。通过增压泵使输送液体增压,高压液体冲击透平叶轮旋转,依靠测功机消耗和测量透平回收的能量,通过控制系统使透平转速恒定。调整增压泵转速可以改变泵作透平的运行工况。

图1 泵作透平试验台示意图

Fig. 1 Sketch of test rig for pump as turbine

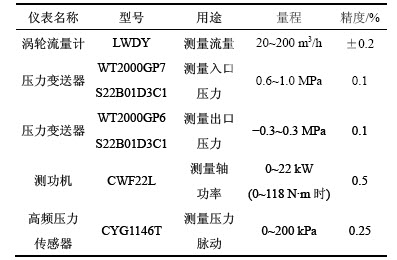

试验中所有仪表及精度如表2所示。高频动态压力传感器布置在尾水管1倍管径处。考虑到泵作透平圆柱尾水管内压力脉动特性,采样频率fs取为10 kHz,采样时间30 s。

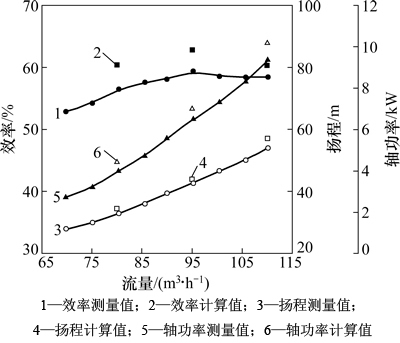

泵作透平的外特性曲线如图2所示。从图2可以看出:随着流量的增加,透平的扬程和轴功率逐渐增加,效率先陡峭增加再平缓下降,存在最高效率点;最高效率为59.41%,对应的流量QBEF为95 m3/h。

表2 试验所用仪表及性能参数

Table 2 Performance parameters of instruments used in test

图2 泵作透平的性能曲线

Fig. 2 Performance curves of pump as turbine

2 泵作透平内部流动数值计算

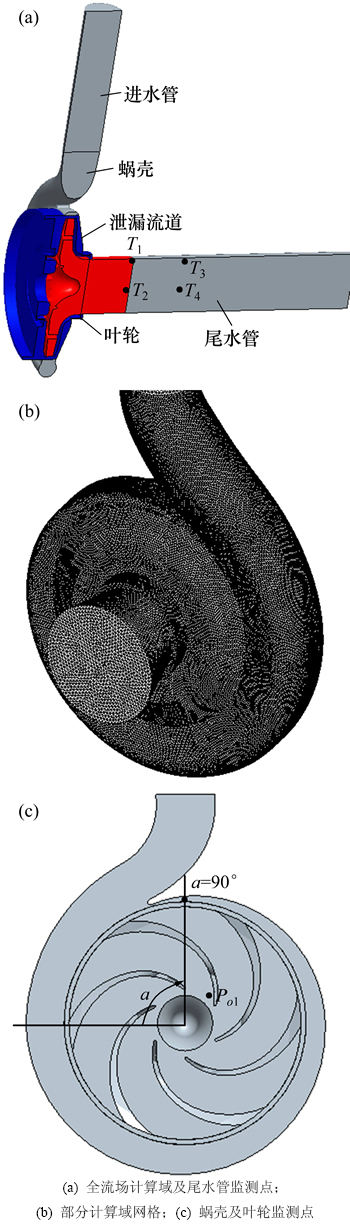

全流场计算域及网络如图3所示。全流场计算域分成4部分,如图3(a)所示,其中泄漏流道包括平衡孔产生的泄露,忽略了机械密封产生的泄漏,与实际模型较接近。

采用Gambit生成3套非结构化网格,通过网格无关性检验后选择,最终部分流体计算域网格如图3(b)所示。其中,各部分水体网格单元数蜗壳流道为652 171,叶轮流道为541 234,泄露流道为457 147,进水管为12 457,尾水管为9 657。应用CFX软件计算泵作透平内三维不稳定流动。采用多重坐标系,叶轮流场在旋转坐标系中计算,其余流道在静止坐标系中计算。在动静部件间使用交界面进行数据交换,其中对于稳态计算,使用动静转子交界面(fronzen rotor interface),而对瞬态计算,采用瞬态动静交界面(transient rotor/stator interface)。进口设置为静压进口,出口设置为质量出口。计算域中所有表面都采用无滑移壁面条件,粗糙度按实际加工精度设置为50 μm。湍流模型采用雷诺时均方法(URANS)的标准k-ε模型,计算精度为10-5[15]。为分辨内部流场的非定常信息,时间步长设置为1.111 1×10-4,即每个时间步长内叶轮转过约1°[16]。当流场呈现出明显的周期性且这种周期性变化达到稳定之后,开始输出压力脉动时域信息,并保存叶轮旋转4个周期的数据文件进行FFT分析。

图3 全流场计算域及网格

Fig. 3 Whole fluid computational domain and mesh

计算过程中设置监测点以监测压力脉动信息,如图3(a)和图3(b)所示。其中,分别在尾水管进口和1倍管径横截面位置轴心以及管壁处各布置1个监测点。蜗壳以及叶轮监测点布置在透平中心回转面上,蜗壳内基圆附近第Ⅰ断面处布置监测点α=90°,α=0°起始点位于第Ⅷ断面,叶轮内叶片出口边布置监测点Po1。

3 泵作透平尾水管内部不稳定流动分析

3.1 外特性预测

对3个流量(80,95,110 m3/h)下的性能进行数值计算,并与试验结果进行对比,如图2所示。从图2可知:当流量为95 m3/h时,预测误差相对较小,在小流量和大流量的预测误差相对较大。且扬程的预测误差最小,最大相对误差为5.77%,轴功率的预测误差最大,最大相对误差为10.77%。

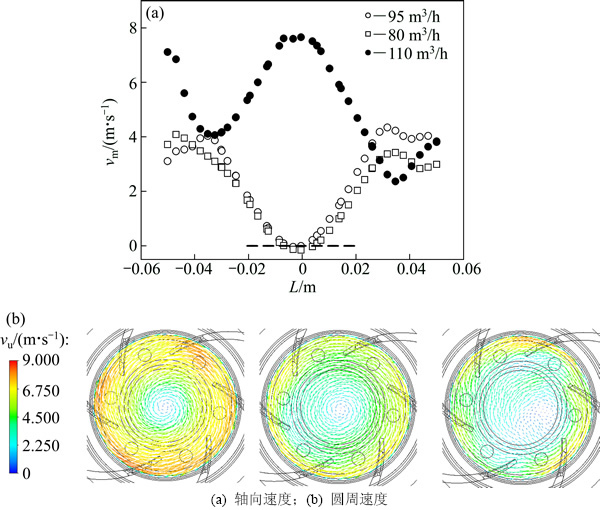

3.2 轴向与圆周速度分量分布

图4所示为不同流量下尾水管进口横截面上绝对速度的轴向分量(简称轴向速度vu)与圆周分量(简称圆周速度vu)分布,轴向速度取水流流入尾水管方向为正;圆周速度取与叶轮旋转方向同向为正。从图4可以看出,在小流量和最高效率点,尾水管中心附近区域的轴向速度为负值,即有回流现象出现;随着径向半径向边壁增加,轴向速度逐渐增加为正值,在某半径处达到最大值后又降低。随着流量增加至110 m3/h时,轴心轴向速度逐渐增加为正值,回流现象消失,且其最大值出现在中心附近区域。各流量下尾水管内流体的圆周运动方向均与叶轮旋转方向相同,水流在尾水管内产生正涡旋流动;随着流量增大,旋转水流涡心由原来的轴心处偏向了边壁。

3.3 尾水管内的压力脉动分析

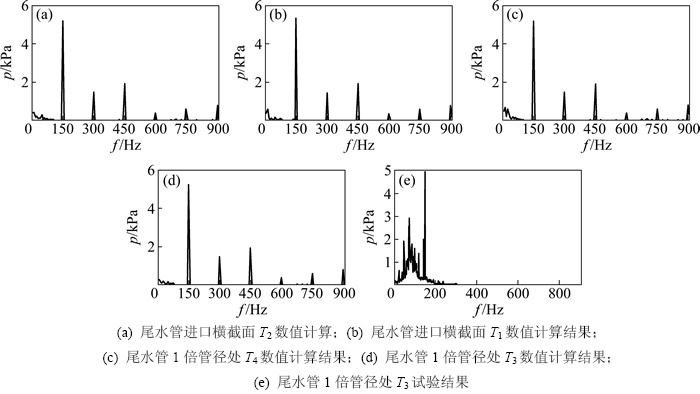

图5所示为流量QBEF工况下尾水管的压力脉动频谱图。从图5可以看出,尾水管内压力脉动在叶轮旋转1周内有6个峰,叶片通过频率(150 Hz)及其倍频是脉动的主要频率,且倍频呈现衰减趋势,低于叶频的宽频其峰值远小于叶频处峰值,说明动静干涉作用是引起透平尾水管内压力脉动的主要原因,泵作透平圆柱尾水管旋转水流引起的不稳定现象并未导致类似水轮机尾水管低频涡带(转频的1/5~1/3)的压力脉动特征。此外,在最优工况下,监测点T3压力脉动计算值与试验值趋势基本一致,在主频叶频处幅值计算值与试验值能较好地吻合,在低频谱上有较大差异,这主要是其上游增压泵及尾水管复杂的不稳定流动所致。

图4 不同流量下尾水管轴向速度及圆周速度分布

Fig. 4 Axial velocity and circumferential velocity distribution at draft tube under different flow rates

图5 QBEF流量下尾水管压力脉动频谱

Fig. 5 Frequency spectra of pressure fluctuation of draft tube under QBEF

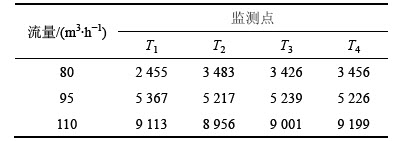

不同流量下尾水管各监测点在叶频处的压力脉动幅值见表3。从表3可知:在小流量工况下(流量为80 m3/h)脉动主频幅值较小,压力脉动程度较弱;在最优工况下(流量为95 m3/h),压力脉动主频幅值较小流量工况有所增加,随着流量进一步增加,压力脉动主频幅值继续增加,因此,大流量工况下(流量为110 m3/h)压力脉动最为剧烈。

表3 尾水管压力脉动主频幅值计算值与实验值比较

Table 3 Comparison between calculated and experimental values of pressure fluctuation amplitude at dominant frequency in draft tube Hz

4 尾水管不稳定流动与上游过流部件关系

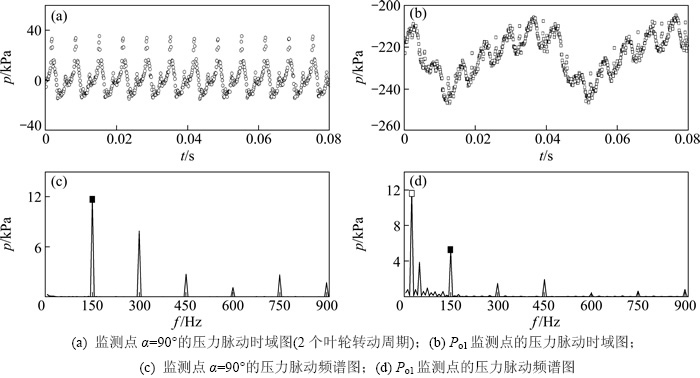

图6(a)所示为蜗壳第Ⅰ断面监测点(α=90°)及叶轮流道出口监测点Po1的压力脉动时域图;图6(b)所示为其静压脉动的频域分布。从图6可以看出,压力脉动随时间周期性变化,蜗壳内压力脉动在叶轮旋转1周内有6个峰值,而叶轮流道压力波动1周有1个峰值,即叶轮内部监测点的压力脉动周期与叶轮转动周期相同。蜗壳监测点叶片通过频率(150 Hz)处有明显峰值,说明叶轮和隔舌之间的相互作用是引起透平蜗壳内压力脉动的主要原因;而叶轮内部压力脉动主频是25 Hz,轴频为25 Hz,说明透平叶轮内部压力脉动的主频为轴频,该主频主要是由叶轮和隔舌之间相互作用而在叶轮流道内产生的;除轴频外,叶轮流道内还存在1个次主频(150 Hz),该频率是由上游蜗壳内产生的压力脉动传播到叶轮内部所致。

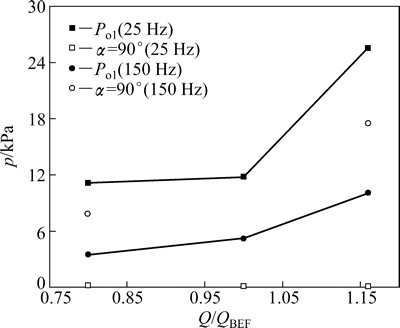

图7所示为各工况蜗壳第Ⅰ断面监测点(α=90°)及叶轮流道出口监测点Po1的压力脉动对应轴频及叶频处的幅值。从图7可以看出,各工况下叶轮内监测点的压力脉动主频均是轴频,蜗壳内均是叶频,且各监测点对应频率下幅值均随流量增大而增大。

对比尾水管和蜗壳及叶轮压力脉动特征可知:尾水管的压力脉动特征与蜗壳类似,在最优工况下,尾水管进口截面处压力脉动主频幅值衰减到43.8%。尾水管内压力脉动主频为叶频,主要是蜗壳内部的压力脉动传播到尾水管所致,而叶轮蜗壳动静干涉作用在叶轮内部形成的低频压力脉动(轴频)传播现象不明显。

图6 流量95 m3/h时监测点压力脉动特性

Fig. 6 Pressure fluctuation characteristics of monitoring points at flow rate of 95 m3/h

图7 各工况蜗壳和叶轮监测点压力脉动幅值

Fig. 7 Pressure fluctuation amplitude of monitoring points under different flow rates

5 结论

1) 在小流量和最高效率点,尾水管中心附近区域有回流现象出现;随着流量继续增加,轴心轴向速度逐渐增加为正值,回流现象消失,且正旋转水流出现了偏心。

2) 尾水管的压力脉动特征与蜗壳类似,动静干涉作用是引起透平尾水管内压力脉动的主要原因,主要由蜗壳内部的压力脉动传播到尾水管所致,而叶轮蜗壳动静干涉作用在叶轮内部形成的低频压力脉动在流道内迅速消散。

参考文献:

[1] 杨军虎, 张雪宁, 王晓晖, 等. 能量回收液力透平的研究进展[J]. 化工机械, 2011, 38(6): 655-658.

YANG Junhu, ZHANG Xuening, WANG Xiaohui, et al. Progress in energy recovery hydraulic turbine research[J]. Chemical Engineering & Machinery, 2011, 38(6): 655-658.

[2] 孙嘉岐, 冯晨阳. 液力透平在流程工业领域的应用[J]. 热带农业工程, 2012, 36(1): 33-36.

SHUN Jiaqi, FENG Chenyang. Hydraulic turbine applications in process industries[J]. Tropical Agricultural Engineering, 2012, 36(1): 33-36.

[3] 郑志, 王树立, 王婷, 等. 天然气输配过程流体压力能回收技术现状与展望[J]. 天然气与石油, 2009, 27(1): 11-15.

ZHENG Zhi, WU Shuli WANG Ting, et al. Present status and prospect of fluid pressure energy recovery in natural gas transmission and distribution[J]. Natural Gas and Oil, 2009, 27(1): 11-15.

[4] 王松岭, 论立勇, 谢英柏, 等. 基于天然气管网压力能回收的联合循环构思[J]. 热能动力工程, 2005, 20(6): 628-631.

WANG Songling, LUN Liyong, XIE Yingbo, et al. Combined cycle system concept for the recovery of pressure energy of a natural-gas pipe network[J]. Journal of Engineering for Thermal Energy and Power, 2005, 20(6): 628-631.

[5] Derakhshan S, Nourbakhsh A. Experimental study of characteristic curves of centrifugal pumps working as turbines in different specific speeds[J]. Experimental Thermal and Fluid Science, 2008, 32(3): 800-807.

[6] Derakhshan S, Nourbakhsh A. Theoretical, numerical and experimental investigation of centrifugal pumps in reverse operation[J]. Experimental Thermal and Fluid Science, 2008, 32(8): 1620-1627.

[7]  J, Fernández J, Blanco E, et al. Numerical simulation of the dynamic effects due to impeller-volute interaction in a centrifugal pump[J]. Journal of Fluids Engineering, 2002, 124(2): 348-355.

J, Fernández J, Blanco E, et al. Numerical simulation of the dynamic effects due to impeller-volute interaction in a centrifugal pump[J]. Journal of Fluids Engineering, 2002, 124(2): 348-355.

[8]  J, Santolaria C. Unsteady flow structure and global variables in a centrifugal pump[J]. Journal of Fluids Engineering, 2006, 128(5): 937-946.

J, Santolaria C. Unsteady flow structure and global variables in a centrifugal pump[J]. Journal of Fluids Engineering, 2006, 128(5): 937-946.

[9] 耿少娟, 聂超群, 黄伟光, 等. 不同叶轮形式下离心泵整机非定常流场的数值研究[J]. 机械工程学报, 2006, 42(5): 27-31.

GENG Shaojuan, NIE Chaoqun, HUANG Weiguang, et al. Numerical study of unsteady flow in centrifugal pump with different type of impellers[J]. Chinese Journal of Mechanical Engineering, 2006, 42(5): 27-31.

[10] 王乐勤, 刘迎圆, 刘万江, 等. 水泵水轮机泵工况的压力脉动特性[J]. 排灌机械工程学报, 2013, 31(1): 7-10.

WANG Leqin, LIU Yingyuan, LIU Wanjiang, et al. Pressure fluctuation characteristics of pump turbine at pump mode[J]. Journal of Drainage and Irrigation Machinery Engineering, 2013, 31(1): 7-10.

[11] Vu T C, Shyy W. Viscous flow analysis as a design tool for hydraulic turbine components[J]. Journal of Fluids Engineering, 1990, 112(1): 5-11.

[12] Nishi M, Wang X, Okamoto M, et al. Further investigation on the pressure fluctuations caused by cavitated vortex rope in an elbow draft tube[D]//1994 American Society of Mechanical Engineers Fluids Engineering Division Summer Meeting. New York: AMSE, 1994: 63-70.

[13] 高忠信, 邓杰, 葛新峰. 三维非定常湍流尾水管涡带数值模拟[J]. 水利学报, 2009, 40(10): 1162-1167.

GAO Zhongxin, DENG Jie, GE Xinfeng. Numerical simulation of three-dimensional unsteady vortex rope turbulent flow occurred to the draft tube of a Francis turbine[J]. Journal of Hydraulic Engineering, 2009, 40(10): 1162-1167.

[14] 何成连, 王正伟, 邱华. 水轮机尾水管内部压力脉动试验研究[J].机械工程学报, 2002, 38(11): 62-65.

HE Chenglian, WANG Zhengwei, QIU Hua. Experimental study on pressure surge in hydraulic turbine draft tube[J]. Chinese Journal of Mechanical Engineering, 2002, 38(11): 62-65.

[15] Yang S S, Kong F Y, Chen H, et al. Effects of blade wrap angle influencing a pump as turbine[J]. Journal of Fluids Engineering, 2012, 134(6): 061102.

[16] DAI Cui, KONG Fanyu, DONG Liang. Pressure fluctuation and its influencing factor analysis in circulating water pump[J]. Journal of Central South University, 2013, 20(1): 149-155.

(编辑 赵俊)

收稿日期:2014-08-05;修回日期:2014-11-26

基金项目(Foundation item):国家自然科学基金资助项目(51309119);国家科技支撑计划项目(2013BAF01B02)(Project (51309119) supported by the National Natural Science Foundation of China; Project (2013BAF01B02) supported by the National Science and Technology Pillar Program)

通信作者:代翠,博士,讲师,从事泵与透平流体动力学及可靠性研究;E-mail:daicui@ ujs.edu.cn