文章编号:1004-0609(2015)-03-0560-08

应变速率对AM80镁合金压缩变形行为的影响

王冰洁,郭鹏程,李世康,叶 拓,曹淑芬,李落星

(湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082)

摘 要:在应变速率分别为0.4、0.07、0.01、0.001、0.0001和0.00003 s-1,对固溶态AM80镁合金室温不同应变速率下的压缩变形行为及组织演变进行研究。结果表明:实验用AM80镁合金的压缩流变应力在低应变时对应变速率不敏感,而在高应变时则表现出负的应变速率敏感性。极限强度随应变速率的增加逐渐降低,而屈服强度对应变速率不敏感。在变形的第二阶段,由于孪晶的持续产生,增加了AM80镁合金的应变硬化能力,使得应变硬化率在此阶段出现平台。高应变速率(0.4 s-1)下压缩时的孪晶密度明显高于低应变速率(0.00003 s-1)下压缩时的孪晶密度,孪生的这种正应变速率敏感性导致应变硬化率在第二阶段随应变速率的增加逐渐由缓慢下降转变为上升。压缩裂纹在应力最为集中的压缩表面边缘形核,然后沿最大剪切应力方向扩展。孪晶和微裂纹是影响裂纹扩展的两个重要因素,两者共同作用导致裂纹出现一定偏折。

关键词:AM80镁合金;应变速率敏感性;孪生;应变硬化;变形机制

中图分类号:TG146.2 文献标志码:A

Influence of strain rate on compression deformation behavior of AM80 magnesium alloy

WANG Bing-jie, GUO Peng-cheng, LI Shi-kang, YE Tuo, CAO Shu-fen, LI Luo-xing

(State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China)

Abstract: The compression deformation behavior and the corresponding evolved microstructure on solution treated AM80 magnesium alloy at different strain rates of 0.4, 0.07, 0.01, 0.001, 0.0001 and 0.00003 s-1 were investigated at room temperature. The results show that the flow stress is scarcely sensitive to strain rates at low strain level, while it exhibits obvious negative strain rate sensitivity at high strain level. With increasing strain rates, the ultimate strength decreases, while the yield strength is insensitive. The strain hardening capacity increases at stage 2 due to the continuous formation of twins, which results in a plateau on the strain hardening rate curves. Compared with low strain rate (0.00003 s-1), a significant higher density of twins at high strain rate (0.4 s-1) shows evident positive strain rate sensitivity for twin, leading the strain hardening rate change from slow decline to increment at stage 2. The cracks nucleate at the compressed surface edge with high stress concentration, and then, propagate along the direction of maximum shear stress. Furthermore, twins and microcracks have strong effect on the propagation of cracks, the interaction of which make the crack appear certain tortuous.

Key words: AM80 magnesium; strain rate sensitivity; twinning; strain hardening; deformation mechanism

在汽车轻量化的浪潮中,虽然钢仍然占主导地位,但以轻质结构材料为代表的镁合金,因其密度低、比强度和比刚度高,机加工、阻尼减震和电磁屏蔽性能优异等,是实现汽车轻量化最理想的结构材料。然而,密排六方结构的镁合金由于其结构对称性低,滑移系少,加工性差,特别是室温变形时只有基面滑移系启动,加工性能差,极大限制了镁合金在工业上的应用,因此,提高镁合金的室温变形性能迫在眉睫[1-2]。AM80镁合金是一种新型镁合金,它不仅具有优良的铸造性能、伸长率、韧性和抗冲击能力,且价格低廉,是实现镁合金工业应用最具潜力的镁合金系之一[3]。要实现镁合金在汽车上的成功应用,必须深入研究其应变速率敏感性及不同应变速率下的变形机制以保证镁合金部件具有足够的综合应用性能[4]。然而,截至目前,有关AM80镁合金变形行为的研究主要集中在合金化及高温压缩变形行为方面[5-9],而对其室温压缩变形时的应变速率效应的研究还比较少。

梁桂平等[6]研究表明,AM80镁合金高温压缩时,流变应力随变形温度的降低和应变速率的增加而增加,YU等[10]在对Mg-Zn-Cu-Zr镁合金的热变形行为的研究中也有同样的发现。XIA等[7]研究了温度和应变速率对AZ80镁合金压缩变形行为的影响,结果表明流变应力及曲线的形状都与应变速率和温度密切相关,表现出明显的应变速率敏感性。徐绍勇等[8]在研究镁合金的应变速率效应时发现AZ31挤压镁合金室温压缩时弹性模量变化很小,但随着应变速率增加,表现出一定的应变速率强化效应。KARIMI等[9]研究了AZ31镁合金在不同温度和应变速率下的压缩变形行为,结果表明合金的应变速率敏感性与变形温度、应变速率密切相关。低温时AZ31镁合金几乎没有应变速率敏感性,然而,随着温度的增加,其应变速率敏感性逐渐增加,当温度增加到500 ℃时,其应变速率敏感性降低。动态再结晶增加了合金的应变速率敏感性,500 ℃时,应变速率敏感性降低是由于动态再结晶晶粒尺寸的影响。申利权等[11]在研究AZ31B镁合金的压缩性能时发现,准静态压缩过程中该材料表现出负的应变率敏感性,当应变率达到 7×103 s-1时,AZ31B 镁合金表现出明显的应变率敏感性。基于以上对镁合金应变速率与流变应力的关系和应变速率敏感性的研究,本文作者通过对AM80镁合金进行室温不同应变速率下的单向压缩,研究合金在不同应变速率下的力学性能,并分析其应变速率敏感性及显微组织演变过程。

1 实验

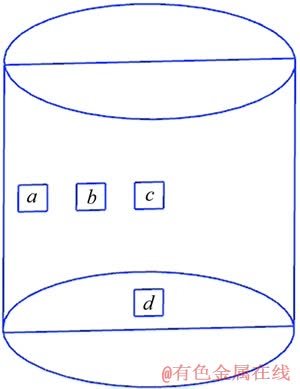

配制AM80镁合金的原料(纯度)为镁(99.98%)、铝(99.6%)、电解锰(95%)。保护气体采用四氟乙稀(CH2FCF3)和二氧化碳(CO2)的混合气体。熔炼时对溶剂锰进行阻燃、精炼之后,在720 ℃浇铸到预热至250 ℃的金属模(d 90 mm×500 mm)中,冷却凝固后获得实验所需的AM80镁合金。其主要化学成分为Al 8.0%、Mn 0.1%、Mg余量(质量分数)。铸锭在450 ℃下均匀化处理16 h后空冷,最后切割成d10 mm×15 mm的圆柱形压缩试样,取样位置和晶粒尺寸如图1所示。

压缩实验在INSTRON-4206电液伺服实验机上进行,环境为室温,应变速率分别为0.4、0.07、0.01、0.001、0.0001和0.00003 s-1。压缩前在试样表面和压头间涂润滑剂,以减小试样和压头间的摩擦,每个应变速率下的应力-应变曲线取3个应变速率的平均值。压缩变形后采用火花放电线切割机沿试样轴向切取金相试样。金相试样经打磨、抛光后用5 g苦味酸+5 g冰醋酸+80 mL蒸馏水+10 mL无水乙醇的侵蚀剂腐蚀,通过光学显微镜(OM)观察金相组织。

图1 AM80镁合金的取样位置和金相组织

Fig. 1 Schematic diagram of samples cutting on as-received AM80 magnesium alloy (a) and its optical microstructure (b)

2 实验结果

2.1 不同应变速率下的力学响应

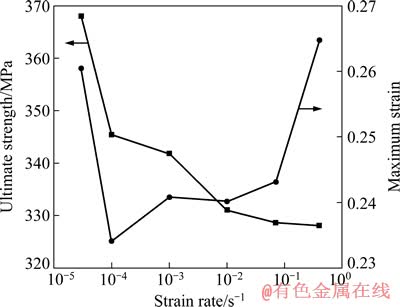

实验用镁合金室温压缩应力-应变曲线,极限强度和最大应变与应变速率的关系曲线分别如图2和3所示。由图2可知,不同应变速率下,压缩应力-应变曲线呈现一定偏离,表现出一定的应变速率敏感性,表明应变速率对实验用镁合金的室温压缩变形模式有一定影响,且这一作用只有在中高应变时才表现出来。最大压应力随应变速率的降低逐渐增加,表现出负的应变速率敏感性,而最大压缩应变和屈服强度对应变速率不敏感。当应变速率大于0.01 s-1时,最大压应力随应变速率的降低其增幅较小,即应变速率敏感性较弱;而当应变速率小于0.01 s-1时,其应变速率敏感性明显增加。最大压应力和压应变的变化如图3所示,由图3可知,最大压应力的应变速率敏感性随应变速率的增加逐渐降低。当应变速率高于0.00003 s-1时,大致表现为随应变速率的增加,最大压应变随之增加。此外,当应变速率小于0.4 s-1时,实验用AM80镁合金在低应变(≤0.10)时对应变速率不敏感;而在中高应变(>0.10)时,其应变速率敏感性随应变的增加逐渐增加,表现出一定的正应变敏感性。值得注意的是,在应变速率为0.4 s-1时,材料的应力响应行为与其它应变速率下的应力响应行为明显不同,刚开始压缩时,其应力响应相对滞后,产生这一现象的原因有待进一步研究。随着压缩的进行,材料迅速屈服,与其它应变速率相比,其屈服强度和最大应变增加。这一现象在其它有明显孪生的材料中也有类似报导[12],是由于随应变速率的增加,位错滑移响应的时间减少,以致于产生形变孪生,以协调各晶粒间的变形,变形初期的少量孪生在一定程度上提高了材料的屈服。由于孪生具有较强的应变率敏感性,促进了孪生与滑移间的协调,故高应变速率时的断裂应变最大。

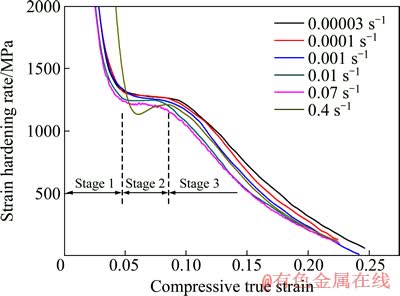

图4所示为实验用AM80镁合金的应变硬化率-真应变曲线。由图4可知,铸造固溶态AM80镁合金的应变硬化率曲线大致可分为3个阶段:在第一阶段,应变硬化率随真应变的增加迅速降低;在第二阶段,应变硬化率随真应变的增加略有下降或上升,且此阶段较短。研究表明应变硬化率基本保持不变或上升是由于{10 2}<

2}< 011>拉伸孪晶在此阶段持续产生所 致[13]。在第三阶段,应变硬化率随真应变的增加逐渐降低,这可能是随应变的持续增加,形变孪晶的增加速率逐渐降低的缘故。在各应变速率下第一阶段和第三阶段的变化趋势基本相同,而第二阶段所持续的应变随应变速率的增加逐渐减小,持续应变由0.043(0.00003 s-1时应变为0.048~0.091)减小至0.027(0.4 s-1时应变为0.061~0.088),变化趋势也由缓慢降低最后演变成逐渐上升,这可能与不同应变速率下形变孪晶所引起的硬化不同有关。

011>拉伸孪晶在此阶段持续产生所 致[13]。在第三阶段,应变硬化率随真应变的增加逐渐降低,这可能是随应变的持续增加,形变孪晶的增加速率逐渐降低的缘故。在各应变速率下第一阶段和第三阶段的变化趋势基本相同,而第二阶段所持续的应变随应变速率的增加逐渐减小,持续应变由0.043(0.00003 s-1时应变为0.048~0.091)减小至0.027(0.4 s-1时应变为0.061~0.088),变化趋势也由缓慢降低最后演变成逐渐上升,这可能与不同应变速率下形变孪晶所引起的硬化不同有关。

图2 AM80镁合金的工程应力-应变曲线

Fig. 2 Compressive stress-strain curves of studied AM80 magnesium alloy

图3 极限强度和最大应变与应变速率的关系曲线

Fig. 3 Curves of ultimate strength and maximum strain versus strain rate of studied AM80 magnesium alloy

图4 不同应变速率下AM80镁合金的应变硬化率-真应率曲线

Fig. 4 Strain hardening rate-compressive true strain curves of AM80 Mg alloy at different strain rates

2.2 显微组织演变

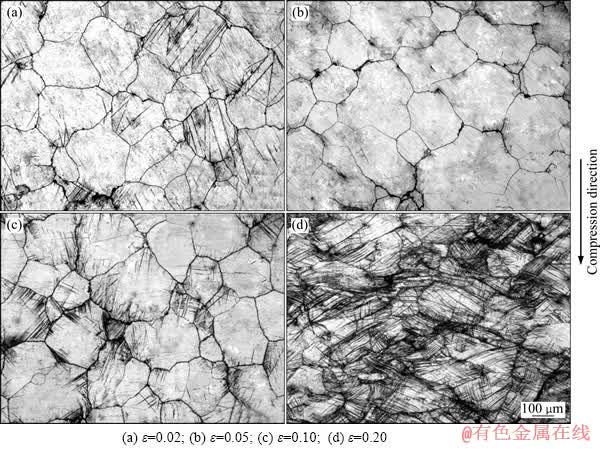

图5所示为0.00003 s-1的压缩至不同应变后AM80镁合金的金相显微组织,取样位置如图6中位置c所示。由图5可知,随着应变的增加,产生形变孪晶的晶粒数量和孪晶密度不断增加,孪晶间距逐渐减小。在应变为0.20时,晶粒及形变孪晶均沿垂直压缩方向明显被拉长。在应变为0.02时,实验用镁合金与未变形时的金相组织基本相同,晶粒仍呈等轴状,晶内还未产生形变孪晶;在应变为0.05时,大部分晶粒内产生了一次形变孪晶,孪晶密度很低,间距较大,约为30 μm,此时形变孪晶与压缩轴的夹角约为30°。初生的形变孪晶均在晶界上形核并向晶内生长,然后逐渐贯穿整个晶粒;当应变增加至0.10时,虽然产生孪晶的晶粒数量只是略有增加,但是晶粒内的孪晶密度显著增加,间距明显减小,约为15 μm。部分晶粒内还产生了二次形变孪晶,且有些晶粒内的两组形变孪晶还发生交叉现象,即形变孪晶间产生交互作用(见图5(c))。部分形变孪晶贯穿整个晶粒或相交于初生孪晶,大部分形变孪晶在距晶界或初生孪晶界一定距离处终止;当应变为0.20时,几乎每个晶粒内都至少产生了两组形变孪晶来协调变形,且形变孪晶的密度显著增加,间距明显减小,约为7 μm(见图5(d))。此时晶粒变形严重,部分晶粒已分辨不出晶界,压缩轴与形变孪晶的夹角也转变至约60°。一次孪晶间产生了大量的平行或相交于一次孪晶的细小二次形变孪晶,这表明二次孪晶倾向于在一次孪晶附近形核生长。

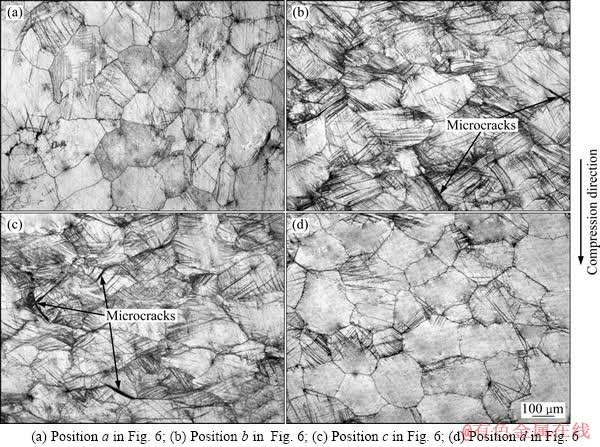

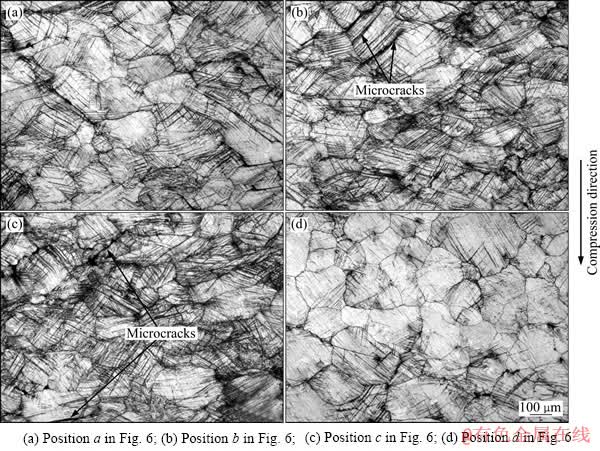

图7和8所示分别是以0.00003和0.4 s-1的应变速率压裂后的金相显微图,在试样纵截面上的位置分布如图6所示。图7和8中各特定位置处的形变孪晶密度、间距以及与压缩轴的夹角均明显不同,孪晶密度ρ的大小为ρc>ρb>ρa>ρd,间距正好相反,而夹角与图5所示类似,随孪晶密度的增加而增加,表明在实验所选的应变速率下合金的压缩变形极不均匀。此外,不同应变速率压缩时同一位置处的形变孪晶密度也明显不同。与0.00003 s-1的应变速率相比,以0.4 s-1的应变速率压裂时各特定位置处的孪晶密度明显要大,间距较小,表明实验用AM80镁合金的孪生具有较强的正应变速率敏感性。此外,需特别注意的是,两应变速率下位置b和c处的晶粒内还产生了沿孪晶扩展并贯穿整个晶粒的微裂纹,这些微裂纹有利于应力的释放,同时还会对压缩断裂时的主裂纹扩展产生重要影响。

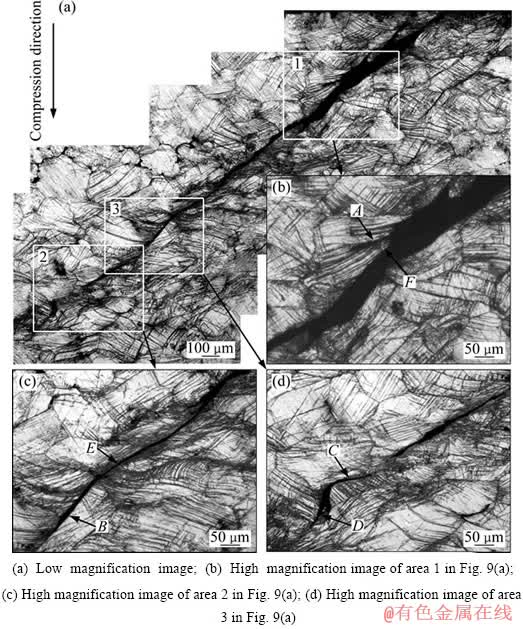

实验用AM80镁合金在0.4 s-1的应变速率下压缩至产生较小宏观裂纹后停止,其显微裂纹形貌如图9所示。由图9可知,压缩裂纹在试样压缩表面边缘处形核,然后沿着最大剪切应力方向扩展,即扩展方向与压缩轴约成45°。此处的形变孪晶密度最高,间距最小,已分辨不出晶粒的晶界。只有当应力达到临界孪生应力时才会产生孪生,压缩表面边缘处的孪晶密度最高,表明此处应力集中最严重,有利于裂纹在此形核。压缩裂纹虽然在整体上与压缩轴成45°,但在扩展过程中由于受到微裂纹和形变孪晶的共同作用,也出现了一定偏折。当晶内微裂纹与主裂纹的夹角较大时,主裂纹穿过微裂纹扩展,如图9(b)中裂纹A所示;而当其夹角较小时,裂纹沿晶内微裂纹扩展,如图9(c)中裂纹B所示。图9(d)中主裂纹尖端的两个相邻晶粒内均存在一微裂纹(C和D),且两裂纹相交于其相邻晶界。由于主裂纹的扩展方向介于两裂纹的夹角间,且裂纹D尖端与主裂纹扩展方向的夹角很小,裂纹向两微裂纹偏折扩展有利于应力释放,故会沿两微裂纹扩展。此外,形变孪晶不仅对微裂纹的形核产生影响,还对主裂纹的扩展产生影响。当主裂纹方向与孪生方向的夹角较小时,裂纹沿孪晶扩展,如图9(c)中裂纹E所示,而当其与主裂纹夹角较大时,则转变为穿过孪晶扩展,如图9(b)中裂纹F所示。

图5 在0.00003 s-1的应变速率下压缩至特定应变后AM80镁合金的显微组织

Fig. 5 OM images of AM80 magnesium alloy at strain rate of 0.00003 s-1 and different strains

图6 取样位置示意图

Fig. 6 Schematic diagram of detected positions on tested samples

3 分析与讨论

滑移、孪生以及晶界滑移是镁合金的主要塑性变形机制。研究结果表明:晶界滑移通常只有在高温低应变速率下才能发生,且对晶粒尺寸很敏感,晶粒越细越有利于晶界滑移的产生,镁合金室温变形时主要通过滑移和孪生的方式进行,且以滑移为主。滑移与孪生相协调是镁合金室温塑性变形的一个典型特征,大应变的获得主要靠孪生协调。

图7 在0.00003 s-1的应变速率下压裂后各特定位置处的显微组织

Fig. 7 OM images of selected positions of fractured specimen at strain rate of 0.00003 s-1

图8 在0.4 s-1的应变速率下压裂后各特定位置处的显微组织

Fig. 8 OM images of selected positions fractured specimen at strain rate of 0.4 s-1

图9 应变速率为0.4 s-1时的裂纹形貌

Fig. 9 Crack morphologies of studied AM80 Mg alloy at strain rate of 0.4 s-1

实验用AM80镁合金在变形中后期所表现出的应变速率敏感性主要与各阶段塑性变形机制及其所占比率有关。镁合金<a>基面滑移和<a>柱面滑移只能提供<a>方向的应变,而不能协调c轴方向的应变,<c+a>锥面滑移虽然能够提供附加的滑移系并能协调c轴方向的应变,但是由于其临界剪切应力(CRSS)很高[14-15],在室温下难以激活。此外,室温<a>棱柱面滑移的临界切应力比基面的临界切应力高一个数量级,因此室温时只产生基面滑移。根据Von-Mises准则,材料拥有5个独立滑移系时才能协调各晶粒之间的任意变形,而镁合金沿<a>方向上的滑移总共只能提供4个独立滑移系,最重要的是它不能协调c轴方向上的应变。因此,形变孪生在镁合金变形过程中起着极为重要的作用,是镁合金重要的晶内变形机制。晶体滑移使得位错在晶界等障碍物前塞积产生应力集中,从而诱发孪生。孪生通常是在滑移进行到一定程度后才产生,且孪生均伴随着滑移,孪生变形改变晶体取向,使硬取向转变成软取向继续滑移。低应变时,滑移是塑性变形的主导机制,孪生只在个别取向不利于滑移的晶粒内产生(见图5(a)和(b))。少量孪晶的产生主要是由于<a>基面滑移不能提供c轴方向的应变,且不能提供5个独立滑移系以协调各晶粒间的变形,硬取向晶粒中滑移难以进行,当应力达到临界孪生应力时便产生孪生。由于{10 2}<

2}< 011>拉伸孪生的临界应力小,容易激活,因此室温或应变较低时主要为该孪生。由于压缩应变速率相对较低,位错滑移拥有充足的响应时间,对应变速率不敏感,而孪生虽然具有较强的应变速率敏感性[9,16],但量很少。因此低应变时流变应力几乎对应变速率不敏感。随应变的增加,位错密度不断增加,且室温基面滑移不能协调c轴方向应变,两者均加剧了晶界等障碍物处的应力集中。当应变增加至0.10时,孪生开始成为其塑性变形的主导机制(见图5(c))。随应变的继续增加,孪生密度迅速增加(见图5(d)),使硬取向转变成软取向继续滑移,从而协调各晶粒间的变形。由于孪生具有较强的应变速率敏感性,其密度随应变速率的增加而增加(见图6和7),故其流变应力在变形中后期表现出明显的应变速率敏感性。

011>拉伸孪生的临界应力小,容易激活,因此室温或应变较低时主要为该孪生。由于压缩应变速率相对较低,位错滑移拥有充足的响应时间,对应变速率不敏感,而孪生虽然具有较强的应变速率敏感性[9,16],但量很少。因此低应变时流变应力几乎对应变速率不敏感。随应变的增加,位错密度不断增加,且室温基面滑移不能协调c轴方向应变,两者均加剧了晶界等障碍物处的应力集中。当应变增加至0.10时,孪生开始成为其塑性变形的主导机制(见图5(c))。随应变的继续增加,孪生密度迅速增加(见图5(d)),使硬取向转变成软取向继续滑移,从而协调各晶粒间的变形。由于孪生具有较强的应变速率敏感性,其密度随应变速率的增加而增加(见图6和7),故其流变应力在变形中后期表现出明显的应变速率敏感性。

应变硬化率在各阶段呈现出明显不同的特征,这主要取决于各阶段的变形机制。实验用AM80镁合金室温变形机制主要为滑移和孪生,且高应变时孪生占主导[13]。第一阶段的塑性变形以滑移的方式进行,形变孪晶产生很少。由于位错迅速增加使得应力得到暂时的松弛,导致应变硬化率迅速降低。在第二阶段,应变硬化率随真应变的增加逐渐由缓慢下降转变为上升。与第一阶段相比,第二阶段变化趋势的转变主要是{1 12}<

12}< 011>拉伸孪生在此阶段不断产生的缘故[13](见图5(b)和(c))。随应变的增加,孪晶间距显著减小,密度增加,其形貌也由单一层片状逐渐演变成相互交叉的薄片,表明此时不仅形变孪晶间发生了交互作用,而且孪晶间也同样产生交互作用,如图5(c)所示。形变孪晶降低了位错滑移自由程,使得再次孪生所需要的临界应力增加,故第二组形变孪晶通常在较高的应力或应变下产生[17]。形变孪晶间以及形变孪晶与位错间的强烈交互作用增加了材料的应变硬化效应,使得应变硬化率呈缓慢下降或上升趋势。随应变速率的增加,位错滑移的有效时间缩短,孪生对塑性变形的贡献增加,并逐渐成为塑性变形的主导机制。由于孪生具有较强的正应变速率敏感性,故应变硬化率由缓慢下降逐渐转变成上升。在第3阶段,应变硬化率随真应变的增加逐渐降低,这可能是由于此阶段的形变孪晶随应变的增加,其增加速率减缓,同时异号位错在变形过程中相遇并抵消的概率增加。此外,在变形后期由于显微裂纹的萌生(如图7和8中箭头所示),使得应力得到一定程度的松弛,且降低了其有效承载面积。以上各因素导致材料不足以维持其应变硬化率恒定,因此其应变硬化率逐渐降低。

011>拉伸孪生在此阶段不断产生的缘故[13](见图5(b)和(c))。随应变的增加,孪晶间距显著减小,密度增加,其形貌也由单一层片状逐渐演变成相互交叉的薄片,表明此时不仅形变孪晶间发生了交互作用,而且孪晶间也同样产生交互作用,如图5(c)所示。形变孪晶降低了位错滑移自由程,使得再次孪生所需要的临界应力增加,故第二组形变孪晶通常在较高的应力或应变下产生[17]。形变孪晶间以及形变孪晶与位错间的强烈交互作用增加了材料的应变硬化效应,使得应变硬化率呈缓慢下降或上升趋势。随应变速率的增加,位错滑移的有效时间缩短,孪生对塑性变形的贡献增加,并逐渐成为塑性变形的主导机制。由于孪生具有较强的正应变速率敏感性,故应变硬化率由缓慢下降逐渐转变成上升。在第3阶段,应变硬化率随真应变的增加逐渐降低,这可能是由于此阶段的形变孪晶随应变的增加,其增加速率减缓,同时异号位错在变形过程中相遇并抵消的概率增加。此外,在变形后期由于显微裂纹的萌生(如图7和8中箭头所示),使得应力得到一定程度的松弛,且降低了其有效承载面积。以上各因素导致材料不足以维持其应变硬化率恒定,因此其应变硬化率逐渐降低。

4 结论

1) 实验用AM80镁合金的压缩应力-应变曲线在低应变时几乎对应变速率不敏感,而在中高应变时表现出负的应变速率敏感性。当应变速率大于0.01 s-1时,极限强度对应变速率不敏感;而当应变速率小于0.01 s-1时,极限强度具有较强的应变率效应。

2) 各应变速率下的应变硬化率均由3个阶段组成,在第二阶段,由于孪晶的持续产生,材料的应变硬化能力增加,使得应变硬化率在此阶段出现平台。在高应变速率(0.4 s-1)下压缩时的孪晶密度明显高于低应变速率(0.00003 s-1),表现出正的应变速率敏感性。孪生的这种正应变速率敏感性使得应变硬化率在第二阶段随应变速率的增加由缓慢下降逐渐转变为 上升。

3) 压缩裂纹在应力最为集中的压缩表面边缘形核,并沿最大剪切应力方向扩展。形变孪晶和晶内微裂纹是影响裂纹扩展的两个重要因素,两者的共同作用使裂纹出现一定偏折。

REFERENCES

[1] MORDIKE B L, EBERT T. Magnesium properties- applications-potential[J]. Material Science and Engineering A, 2001, 302: 37-45.

[2] AGHION E, BRONFIN B, ELIEZER D. The role of the magnesium industry in protecting the environment[J]. Materials Processing Technology, 2001, 117: 381-385.

[3] 许春香, 鞠 辉, 张志伟. Sr含量对AM80镁合金显微组织和力学性能的影响[J]. 中国有色金属学报, 2013, 23(2): 349-355.

XU Chun-xiang, JU Hui, ZHANG Zhi-wei. Effect of Sr content on microstructure and mechanical properties of AM80 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(2): 349-355.

[4] 毛萍莉, 刘 正, 王长义, 金 鑫, 王 峰, 郭全英, 孙 晶. 高应变速率下AZ31B镁合金压缩变形组织[J]. 中国有色金属学报, 2009, 19(5): 817-820.

MAO Ping-li, LIU Zheng, WANG Chang-yi, JING Xin, WANG Feng, GUO Quan-ying, SUN Jing. Deformation microstructure of AZ31B magnesium alloy under high strain rate compression[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(5): 817-820.

[5] 李落星, 梁桂平, 白 星, 刘 波, 刘扬胜. Ca, Sr对AM80镁合金显微组织和高温蠕变性能的影响[J]. 湖南大学学报: 自然科学版, 2010, 37(4): 46-52.

LI Luo-xing, LIANG Gui-ping, BAI Xing, LIU Bo, LIU Yang-sheng. Microstructure and creep properties of casting AM80 alloy containing Ca and Sr[J]. Journal of Hunan University: Natural Sciences, 2010, 37(4): 46-52.

[6] 梁桂平, 白 星, 李落星, 刘 波, 刘扬胜. AM80-xSr-yCa镁合金高温压缩变形行为[J]. 塑性工程学报, 2010, 17(1): 98-103.

LIANG Gui-ping, BAI Xing, LI Luo-xing, LIU Bo, LIU Yang-sheng. The study on the hot compression deformation behavior of AM80-xSr-yCa alloy[J]. Journal of Plastic Engineering, 2010, 17(1): 98-103.

[7] XIA Yu-feng, QUAN Guo-zheng, ZHOU Jie. Effects of temperature and strain rate on critical damage value of AZ80 magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(S2): s580-s583.

[8] 徐绍勇, 龙思远, 廖慧敏, 曹凤红. 应变速率对 AZ31 挤压变形镁合金力学行为的影响[J]. 材料热处理学报, 2010, 31(5): 44-48.

XU Shao-yong, LONG Si-yuan, LIAO Hui-min, CAO Feng-hong. Influence of strain-rate on mechanical behavior of as-extruded AZ31 magnesium alloy[J]. Transaction of Materials and Heat Treatment, 2010, 31(5): 44-48.

[9] KARIMI E, ZAREI-HANZAKI A, PISHBIN M H, ABEDI H R, CHANGIZIAN P. Instantaneous strain rate sensitivity of wrought AZ31 magnesium alloy[J]. Materials and Design, 2013, 49: 173-180.

[10] YU Hui, YU Hua-shun, KIM Young-min, YOU Bong-sun, MIN Guang-hui. Hot deformation behavior and processing maps of Mg-Zn-Cu-Zr magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(3): 756-764.

[11] 申利权, 杨 旗, 靳 丽, 董 杰. AZ31B 镁合金在高应变速率下的热压缩变形行为和微观组织演变[J]. 中国有色金属学报, 2014, 24(9): 2195-2204.

SHEN Li-quan, YANG Qi, JIN Li, DONG Jie. Deformation behavior and microstructure transformation of AZ31B Mg alloy under high strain rate compression[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2195-2204.

[12] LIU F C, YANG Z N, ZHENG C L, ZHANG F C. Simultaneously improving the strength and ductility of coarse-grained Hadfield steel with increasing strain rate[J]. Scripta Materialia, 2012, 66: 431-434.

[13] JIANG L, JONAS J, LUO A, SACHDEV A, GODET S. Influence of {1 12} extension twinning on the flow behavior of AZ31 Mg alloy[J]. Materials Science and Engineering A, 2007, 445/446: 302-309.

12} extension twinning on the flow behavior of AZ31 Mg alloy[J]. Materials Science and Engineering A, 2007, 445/446: 302-309.

[14] WANG B, XIN R, HUANG G, LIU Q. Effect of crystal orientation on the mechanical properties and strain hardening behavior of magnesium alloy AZ31 during uniaxial compression[J]. Materials Science and Engineering A, 2010, 534: 588-593.

[15] OBARA T, YOSHINGA H, MOROZUMI S. {1 22} <

22} <

23> slip system in magnesium[J]. Acta Metallurgical, 1973, 21: 845-850.

23> slip system in magnesium[J]. Acta Metallurgical, 1973, 21: 845-850.

[16] WU Y Z, YAN H G, CHEN J H, ZHU S Q, SU B, ZENG P L. Hot deformation behavior and microstructure evolution of ZK21 magnesium alloy[J]. Materials Science and Engineering A, 2010, 527: 3670-3675.

[17] 郭鹏程, 钱立和, 孟江英, 张福成. 高锰奥氏体TWIP钢的单向拉伸与拉压循环变形行为[J]. 金属学报, 2014, 50(4): 415-422.

GUO Peng-cheng, QIAN Li-he, MENG Jiang-ying, ZHANG Fu-cheng. Monotonic tension and tension-compression cyclic deformation behaviors of high manganese austenitic TWIP steel[J]. Acta Metallurgica Sinica, 2014, 50(4): 415-422.

(编辑 王 超)

基金项目:国家自然科学基金资助项目(751229039);国家“十二五”科技支撑计划项目(2011BAG03B02);湖南大学汽车车身先进设计与制造国家重点实验室自主课题资助项目(61075005);长沙市科技局重大专项(899215036)

收稿日期:2014-05-22;修订日期:2014-11-07

通信作者:李落星,教授,博士;电话:0731-88821571;E-mail:llxly2000@163.com