钴基合金渗层对钛合金耐磨、抗蚀性能的影响

来源期刊:稀有金属2017年第6期

论文作者:唐长斌 郑超 马阿敏 刘道新 刘成松 于首明

文章页码:620 - 628

关键词:双层辉光离子渗;钴基合金;钛合金;磨损;腐蚀;

摘 要:采用双层辉光渗金属技术在Ti6Al4V钛合金表面制备钴基合金层以增强其耐磨、抗蚀性能,并考察了进行后喷丸复合以改善高温处理中对基材疲劳抗力损伤的处理对其性能的影响。利用扫描电子显微镜(SEM)、X射线衍射仪(XRD)、辉光放电光谱仪、显微硬度计、静态压入和动态压压疲劳设备分析和评价了钴基合金渗层的结构、成分分布、硬度和表面韧性,借助球-盘磨损试验机和电化学工作站研究了改性层对基材的干磨损行为和抗3.5%NaCl(质量分数)水溶液电化学腐蚀性能的影响。结果表明:在钛合金表面制备出由20μm沉积层和约5μm扩散层组成的钴基合金渗层,组成元素呈梯度渐变分布,表面硬度达HK0.98N718,由于基材表面硬度提高了近一倍并具有良好的减摩润滑特性,使钛合金表面耐磨性提高了28倍,同时该渗层在3.5%NaCl(质量分数)水溶液中呈现良好的钝化特性,抗腐蚀性能优于钛合金基材。经陶瓷丸以0.15 mm A强度(Almen强度)喷丸后处理的钴基合金渗层的上表面沉积层减薄了1/5,表面硬度稍有增加,且表层硬度梯度呈现出一定程度的变缓,表面韧性却明显增强,但喷丸处理不仅使得钴基渗层表面耐磨性有所降低,其磨损率仅为钛合金的1/10,而且引起钴基合金渗层抗电化学腐蚀性能稍劣于钛合金基材。

网络首发时间: 2016-06-23 08:33

稀有金属 2017,41(06),620-628 DOI:10.13373/j.cnki.cjrm.xy15121001

唐长斌 郑超 马阿敏 刘道新 刘成松 于首明

西安建筑科技大学冶金工程学院

西北工业大学腐蚀与防护研究所

采用双层辉光渗金属技术在Ti6Al4V钛合金表面制备钴基合金层以增强其耐磨、抗蚀性能, 并考察了进行后喷丸复合以改善高温处理中对基材疲劳抗力损伤的处理对其性能的影响。利用扫描电子显微镜 (SEM) 、X射线衍射仪 (XRD) 、辉光放电光谱仪、显微硬度计、静态压入和动态压压疲劳设备分析和评价了钴基合金渗层的结构、成分分布、硬度和表面韧性, 借助球-盘磨损试验机和电化学工作站研究了改性层对基材的干磨损行为和抗3.5%NaCl (质量分数) 水溶液电化学腐蚀性能的影响。结果表明:在钛合金表面制备出由20μm沉积层和约5μm扩散层组成的钴基合金渗层, 组成元素呈梯度渐变分布, 表面硬度达HK0.98N718, 由于基材表面硬度提高了近一倍并具有良好的减摩润滑特性, 使钛合金表面耐磨性提高了28倍, 同时该渗层在3.5%NaCl (质量分数) 水溶液中呈现良好的钝化特性, 抗腐蚀性能优于钛合金基材。经陶瓷丸以0.15 mm A强度 (Almen强度) 喷丸后处理的钴基合金渗层的上表面沉积层减薄了1/5, 表面硬度稍有增加, 且表层硬度梯度呈现出一定程度的变缓, 表面韧性却明显增强, 但喷丸处理不仅使得钴基渗层表面耐磨性有所降低, 其磨损率仅为钛合金的1/10, 而且引起钴基合金渗层抗电化学腐蚀性能稍劣于钛合金基材。

中图分类号: TG174.4

作者简介:唐长斌 (1973-) , 男, 陕西扶风人, 博士, 副教授, 研究方向:材料腐蚀控制与表面技术;电话:029-82205124;E-mail:tcbtop@126.com;

收稿日期:2015-12-16

基金:陕西省教育厅专项科研计划项目 (2013JK0916);国家自然科学基金项目 (51171154) 资助;

Tang Changbin Zheng Chao Ma Amin Liu Daoxin Liu Chensong Yu Shouming

Institute of Metallurgical Engineering, Xi'an University of Architecture and Technology

Corrosion and Protection Research Laboratory, Northwestern Polytechnical University

Abstract:

Cobalt-based alloy layer was prepared on Ti6Al4V alloy substrate using double glow plasma alloying technology in order to improve the wear and corrosive resistance of substrate. Then the coated titanium alloy was treated by shot-peening to improve its thermal damage of fatigue resistance during high temperature processing. The microstructure, constituent distribution, hardness and toughness of the coating were studied by scanning electron microscopy ( SEM) , X-ray diffraction ( XRD) , glow-discharge photo-electron spectroscopy, micro-hardness tester, static indentation tester and dynamic repeating press equipment, respectively. The influence of cobaltbased alloy coating as well as post-treatment on the wear behavior and corrosion resistance of Ti alloy substrate in ambient air and3. 5% NaCl aqueous solution ( mass fraction) was evaluated by ball-on-disk tribometer and electrochemical tests. The results indicated that the cobalt-based alloy layer consisted of deposition layer of 20 μm and diffusion layer of 5 μm. Composition elements were distributed along the gradient layer. Surface hardness of alloyed layer was HK0.98N 718. The wear resistance of Ti alloy substrate with Cobased alloying layer increased by 28 times, which was attributed to the improvement of substrate surface hardness nearly by 2 times by the coating and good lubrication and friction reduction properties of the coating. Furthermore, the coated surface showed obvious passivation features and had better corrosion resistance than that of Ti alloy substrate. After shot-peening post-treatment by ceramic balls at intensity of 0. 15 mm A ( Almen intensity) , the thickness of top deposition layer of Co-based alloy coating was thinned by 1/5, surface hardness increased slightly and hardness gradient in alloying layer became slow down to a certain degree, while surface toughness was enhanced obviously. But the shot-peening post-treatment not only led to reduction of surface wear resistance with the wear rate of combined treatment surface being 1/10 of titanium alloy, but also resulted in the weakening of anti-electrochemical corrosion property of alloy layer compared to that of titanium alloy substrate.

Keyword:

double glow plasma alloying; cobalt based alloying; titanium alloy; wear; corrosive;

Received: 2015-12-16

钛合金因具有密度低、比强度高、高温力学性能佳、耐腐蚀性能优异等特点, 故成为制造飞机起落架、发动机压气机零部件、飞机紧固件等的重要材料。然而, 钛合金硬度小、摩擦因数大、粘着磨损倾向大、微动损伤敏感性高[1,2,3], 这严重地影响了钛合金零部件的安全和广泛应用[4,5]。

利用先进的现代表面工程技术提高钛合金的耐磨、抗微动 (包括微动磨损和微动疲劳) 性能是一条经济、有效的技术途径[6,7]。一方面可采用在钛合金表面制备强韧性硬质膜层, 并多配合表面后喷丸强化复合, 以实现抗磨 (含微动磨损) 和微动疲劳抗力的共同提高[8,9,10];另一方面则可利用在钛合金表面制备具有较低摩擦因数的减摩润滑表面防护层, 通过改善接触界面的应力状态, 以增强其减摩耐磨性能和抵御微动损伤的能力[11,12,13]。但硬质膜层通常除了脆性大, 还多因较高的摩擦因数从而使得界面切向应力大[12,14], 故对膜/基结合强度要求甚高;而减摩润滑表面层目前可供选择的膜系有限, 制备方法选项少 (如仅可选择较低温度下的磁控溅射等制备工艺) , 且耐久性差[15]。钴基合金则兼有相对较高的硬度、较低的摩擦因数从而具有优异的耐磨, 以及良好的抗高温氧化和热疲劳性能, 故在工程材料[16]和涂层改性[17]上都有一定的应用。近年来发展起来的真空辉光离子渗金属表面合金化技术不仅避免了传统电镀的氢脆隐患和环境污染问题, 而且能够获得冶金强结合的表面改性层, 可以很好地满足钛合金零部件表面承受高接触载荷、高速、强腐蚀的复杂服役工况的需求。研究已表明表面辉光渗Mo[4], Cr[18], Mo-Cr[19]等都有效地增强钛合金的耐磨、抗蚀性能。而崔宏等[20]虽已发现借助双层辉光等离子渗金属技术可在TC4钛合金表面能制备出结合良好、界面成分呈一定梯度分布的钴基合金层, 该渗层表现出良好的高温抗氧化性能, 但对于摩擦学及抗蚀性能尚未进行全面系统的研究。同时, 考虑高温等离子冶金处理通常会造成钛合金基材疲劳性能的降低, 而通过后喷丸复合能恢复甚至提高其疲劳抗力[18], 但喷丸后处理是否会对渗层的耐磨和抗蚀性能不利影响还缺乏试验事实。基于以上考虑, 本研究拟探讨钴基合金化改性层及其经喷丸再处理后对钛合金表面大气环境中的无润滑 (干摩擦) 磨损和电化学腐蚀行为的影响, 以便为钛合金既具有减摩性能又能承载大载荷的实际应用提供新的技术途径。

1 实验

1.1 辉光离子渗钴基合金及喷丸复合处理

辉光离子渗用基材为退火态Ti6Al4V钛合金, 其化学成分为:6.1Al, 3.9V, 0.2Fe, 0.10C, 余量为Ti (%, 质量分数, 下同) , 硬度为HK0.98N430。试样经水砂纸逐级打磨并机械抛光, 表面粗糙度Ra≤0.1μm, 用丙酮超声波清洗后准备渗镀。采用双层辉光离子渗金属真空炉在试样表面渗钴基合金。源极材料为Stellite 6 (上海司太立公司) , 其化学成分 (%, 质量分数, 下同) 为:28.0Cr, 4.5W, 3.0Fe, 1.0C, 余量为Co。将直径4.8 mm的棒材切割成长度统一为35 mm的小棒, 插入专门设计制作的夹具上, 利用均匀分布的各个小棒端部辉光溅射提供合金化成分。制备的工艺参数为:源极电压-500~-1000 V, 试样电压-300~-500 V, 试样与源极间距为10~20 mm, 渗金属温度控制在低于钛合金相变温度的830℃左右。渗镀时间为4 h, 氩气气压10~40 Pa。

后喷丸处理选用经课题组前期优选的工艺[18], 以Z-300陶瓷丸粒作为工作介质, 平均粒径0.32~0.35 mm, 主要成分为Zr O2, Si O2和Al2O3, 硬度HV 780。该处理在自动喷丸生产线上进行, 喷丸工艺条件控制为:喷嘴与试件的距离为150mm, 喷射角度大于45°, 喷丸强度为0.15 mm A (Almen强度) , 覆盖率大于100%。

1.2 合金化层结构分析与性能评价方法

利用JSM-6390A型扫描电镜 (SEM) 进行表面形貌和截面组织分析;采用能谱分析仪 (EDS) 确定渗层元素沿层深的分布情况;采用D/max-RB型X射线衍射仪 (XRD) 分析合金渗层的相组成;用GDA 750型辉光放电光谱分析仪 (GDOES) 分析合金化层中的元素沿层深分布。利用HV-1000型显微硬度测试仪测试渗层表面及硬度沿层深的分布情况, 载荷0.98 N, 保载时间20 s, 选用Knoop金刚石压头, 至少10点测量, 求平均。借助TCY-A型涂层压入仪实现静态连续压入评价渗层表面韧性, 通过自制的压压疲劳试验方法评价渗层承受动态载荷作用下的韧性[21]。压头为标准维氏金刚石压头。

干摩擦磨损试验在HT-1000型摩擦磨损试验机上进行, 载荷为5 N。实验时试样盘转动, 转速为224 r·min-1, 配副球固定, 球为Φ5 mm的GCr15 (硬度HRC 62) 球, 磨痕轨迹直径为Φ10mm。实验温度为室温, 相对湿度为65%。摩擦因数直接由计算机采集和处理。采用Surfacorder SAE3500型轮廓测试仪测量试样表面磨痕的截面形貌和表面粗糙度, 用JSM-6390A型扫描电镜 (SEM) 对磨痕特征进行分析。

合金渗层电化学腐蚀性能通过PAR4000电化学综合测试系统进行评价。采用传统的三电极体系, 饱和甘汞电极 (SCE) 为参比电极, 铂电极为辅助电极。稳态极化曲线测试选用电位控制法, 电位扫描速率为1 m V·s-1, 自腐蚀电流密度通过系统自带软件进行Tafel外推求得。交流阻抗测试中频率范围设定为10 k Hz~10 m Hz, 激励信号为幅值±10 m V的交流正弦波, 在自腐蚀电位下测试。为模拟苛刻的海洋环境腐蚀选择3.5%Na Cl水溶液介质, 试验温度控制在 (30±1) ℃。

2 结果与讨论

2.1 微观结构及基本性能

图1所示为采用双层辉光离子渗技术在Ti6Al4V合金表面制备的钴基合金渗层及钴基合金表面再经喷丸处理后的表面层的微观结构表征结果。从表面微观形貌 (图1 (a) ) 来看, 钴基合金渗层呈现出较为致密的颗粒球状堆积形态, 这主要体现了源极靶材在辉光溅射作用下沉积在钛合金表面的特征, 而不同于以往离子渗Mo[4]所显现的凹坑形态, 因为它主要体现了渗镀过程中离子的轰击作用, 造成这种差异的原因是与靶材在相近参量下具有高的溅射额有关。还需指出, 尽管通常造成表面粗化的离子轰击作用虽未在此体现出其形貌特征, 但离子渗镀钴基合金处理却仍使得钛合金的表面粗糙度Ra由0.02μm增大到0.55μm。另外, 经喷丸后处理的渗层试样表面形貌 (图1 (b) ) 显现出明显的因陶瓷丸粒冲击导致的表面整平作用, 但表面粗糙度Ra的测试结果却反映出粗糙度值增加到0.77μm, 这可能与沉积中局部的球状沉积颗粒堆积不够均匀致密或喷丸后处理产生的渗层局部剥落等损伤有关, 钴基合金渗层剖面的形态 (图1 (c) ) 清晰地证实渗层致密性不均匀的这一特征。此外, 从钴基合金表面球状堆积形态上可以看出溅射出沉积在渗层表面上的钴基合金颗粒较为细小, 具有细晶强化作用, 这将有助于获得更高的表面硬度, 喷丸后处理后的试样致密性增强 (图1 (d) ) 。借助剖面成分分析 (图1 (e) ) 和金相 (图1 (c) , 未进行化学浸蚀) 观察, 可见辉光离子渗钴基合金层是由外表面的沉积层 (厚度约为20μm) 和内部的扩散层 (厚度约为5μm) 构成。在扩散层中, 膜层元素与基材元素相互扩散, 形成了元素梯度分布, 一定程度上形成冶金结合, 增加了膜基间的结合强度。而且, 由于Al和Co元素晶体结构相同, 均为面心立方, 而且Al与Cr元素原子半径非常接近, 所以Al, Co和Cr之间易形成置换固溶体, 从而使合金层中的Al元素含量稍有增加。此外, 从剖面成分分析和金相观察的对比上, 可以看出, 经过喷丸后处理后的试样表面沉积层厚度 (图1 (d) ) 减薄了4μm左右 (占总沉积层厚度的1/5) , 这可能主要与喷丸后处理中高速陶瓷丸粒对渗层表面造成冲蚀而引起沉积层厚度损失有关。由于喷丸处理技术本身是弱化和强化的相互竞争, 在适宜的喷丸中会引入残余压应力, 改变表层应力场分布, 调节了表面残余应力的大小甚至属性, 以及增加渗层致密性和塑性流变导致的组织硬化等效应, 从而可能起到强化的效果, 特别是表面残余压应力的引入往往会对表面韧性起到一定有益的影响。而在本研究中所采用的前期优选参数的喷丸对钴基合金渗层不仅造成表面粗糙度增大, 而且渗层厚度明显减小, 这说明弱化效应的影响也可能将会对渗层性能产生不利的影响。

图1 辉光离子渗钴基合金及其经喷丸后处理的表层结构Fig.1 Microstructure of glow plasma cobalt based alloying layer and it combined shot-peening treatment

(a) Surface morphology of Co-based alloying layer; (b) Surface morphology of Co-based alloying layer combined with shot-peening post-treatment; (c) Cross-sectional micrography of Co-based alloying layer; (d) Cross-sectional micrography of Co-based alloying layer combined with shot-peening post-treatment; (e) Composition distribution of Co-based alloying layer

图2所示为钛合金表面钴基合金渗层和钴基合金渗层再经喷丸复合处理后试样的XRD图谱。由图2中可以看出, 渗层物相主要为面心立方的γ-Co相及不同的碳化物组成。与靶材相比, 靶材相组成中的Cr7C3[22], Co3W9C4碳化物并未出现在渗层中, 而渗层中主要碳化物为 (Cr Fe) C6和Fe5C2相, 这反映出由于辉光离子渗镀制备中溅射额不同及与碳亲和能力的差异而使得 (Cr Fe) C6及Fe5C2优先形成。而且相比于标准卡片峰位, 靶材材料 (Stellite6钴基合金靶材基本结构是Cr在Co中的固溶体和弥散着的金属碳化物) 衍射的Co相峰位相比于标准卡片峰位左移, 出现向低角偏移, 这可能是与Cr等元素在Co相中的固溶使得面间距d增大相关;而渗层辉光离子渗制备的合金膜层Co相峰位虽与标准卡片很好地相符, 但在 (111) 晶面上呈现明显的择优取向。此外, 喷丸处理后的渗层衍射峰呈现明显宽化, 这源于喷丸后晶粒发生一定细化, 内部位错密度增加, 其衍射峰左移则是由于喷丸处理引入的残余压应力和亚晶结构的共同影响。

图2 钴基合金靶材及渗层的衍射图谱Fig.2 XRD patterns of Co-based alloy target and alloying layers

对比钛合金基材、钛合金表面渗钴基合金层和表面渗钴基合金层再经后喷丸处理的钛试样表面硬度, 发现双辉等离子渗钴基合金处理后的钛合金试样的表面硬度从基材的HK 430提高到HK718, 表面硬度几乎增加一倍, 而钴基合金渗层再经喷丸强化后表面硬度仅稍有提高达HK 721。高硬度的钴基合金层显著地增加了试样表面强度, 这也有赖于其中弥散的高硬度碳化物的贡献, 其表面硬度的提高将有助于增强钛合金的表面抗磨损能力。此外, 虽然喷丸后处理对钴基合金渗层表面硬度值的影响不甚显著, 但从图3所示的钴基合金渗层及其与喷丸复合层表面硬度变化曲线上可以清晰地看出后喷丸复合处理对于硬度分布具有明显的影响, 它使得内表层 (10~50μm深度区域) 的硬度比起未处理渗层试样的硬度明显增加, 硬化影响区域增厚, 所以硬度梯度变得相对平缓, 这将有助于增加表面承载能力, 也会使依赖于表面硬度增加而提高抗磨性能的工况中构件耐磨抗力增强。

图3 钴基合金渗层及其与喷丸复合的硬度分布Fig.3Hardness distributions of Co-based alloying layer with or without shot-peening combination

考虑钛合金在滑动磨损过程中, 表面的每一点其实都在承受反复的疲劳加载, 因此, 对于疲劳载荷作用下的表面裂纹萌生和扩展抵抗能力增强对钛合金摩擦学性能的影响也十分重要。所以在此考察了改性层在压入载荷下的表面韧性 (实质是指表面裂纹萌生和扩展抵抗能力) , 图4所示为采用一次静态压入测试和多次小能量压压疲劳测试后表面压痕形貌, 不难看出, 钴基合金渗层在静态压入试验的一次压入和卸载过程中已经出现了明显的放射状裂纹, 表明其表面韧性较差, 而经过喷丸后处理复合试样由于残余压应力对于裂纹扩展具有有效抑制, 加上高硬度表面使得裂纹萌生变得困难, 故复合处理试样表现出优良的表面韧性;当采用小能量多次压压疲劳测试改性层表面韧性时, 同样从开裂形貌上直观地表明钴基合金渗层表面韧性不及钴基合金渗层与喷丸复合试样的表面韧性。

2.2 摩擦学性能

图5 (a) 所示为钛合金基材、钴基合金渗层和钴基合金渗层与喷丸复合处理的表面分别与GCr15钢球沿直径10 mm圆周相互滑动422 m后的磨损体积损失对比 (含磨痕轮廓比较) 。从图5直观地反映出钛合金表面钴基合金渗层制备能显著增强基材耐磨性能, 钴基合金渗层使得基材钛合金的磨损体积损失降低到1/29, 在磨损轮廓上表现为不仅磨痕宽度明显减小, 而且深度也减小到1/3以下;而钴基合金渗层再经过喷丸后处理的试样虽然表面硬度增加, 表观韧性提高, 但耐磨损性能反而降低, 相比于对钛合金的磨损体积损失可降低到1/10, 这也说明钴基合金渗层耐磨性能不是通过提高表面硬度和韧性 (强韧性) 来实现的, 所以排除了疲劳磨损机制。而从图5 (b) 所示的不同表面状态试样的摩擦因数随时间变化曲线上也容易看出钴基合金渗层具有最低的摩擦因数, 属减摩表面, 而钴基合金渗层经喷丸后处理层也具有低于基材钛合金的摩擦因数, 同样显示出减摩润滑的作用, 但其稳定磨损阶段的摩擦因数明显高过钴基合金渗层的摩擦因数。显而易见, 从稳定阶段摩擦因数与磨损体积损失的对应关系上显现出低摩擦因数的减摩作用对磨损起着主导控制作用。

图4 钴基合金渗层表面韧性测试形貌Fig.4 Toughness determination morphologies of Co-based alloying layers

(a) 500 N indentation of Co-based alloying layer; (b) 500 N indentation of Co-based alloying layer combined with shot-peening; (c) , (d) 40 N, 60000 cycles repeating press of Co-based alloying layer; (e) 40 N, 60000 cycles repeating press of Co-based alloying layer combined with shot-peening

图5 表面改性处理对钛合金磨损体积损失和摩擦因数的影响对比Fig.5 Effect comparison of surface modified treatments on wear volume loss and friction coefficient

图6所示的不同表面状态的钛合金试样的磨痕形态。从低倍数的磨痕宽度对比上, 清晰地显示出软质基材钛合金 (图6 (a) ) 发生了严重的磨粒 (犁削特征) 和粘着 (粘着坑) 磨损;表面渗镀钴基合金层 (图6 (c) ) 的磨痕宽度明显变窄, 仅为钛合金的1/4左右, 且磨痕两侧排出的磨屑在钴基合金渗层表面呈现明显较均匀粘附;而钴基合金渗层经喷丸后处理表面 (图6 (e) ) 的磨痕宽度与未处理的钴基合金渗层相当, 但磨痕两侧排出的磨屑在其表面粘附不及单纯渗镀钴基合金层均匀, 可见喷丸后处理虽增大了表面粗糙度的数值, 却影响了表面的粘附特性。从微观形态上看, 图6 (b) 所示的是在磨损载荷作用下Ti6Al4V合金表面产生的强烈塑性变形形态, 沿着滑动方向存在明显的犁沟特征, 并有严重的粘着痕迹, 这源于钛合金承载能力差、剪切强度低、化学活性高, 故在磨损中易于形成氧化物磨屑, 造成硬质点的犁削运动, 同时钛与钢制磨球因局部发生粘着冷焊, 在转动驱动下拉脱, 显现出粘着特征, 所以, 钛合金基体的磨损机制是硬磨粒磨损和粘着磨损共同主导;图6 (d) 所示的钴基合金渗层表面则显示出明显轻微的磨粒磨损和细微的磨屑涂抹形态, 这得益于较高硬度的钴基渗层增强了表面的承载能力, 减轻了塑性形变量和粘着倾向, 而且面心立方结构钴的层错能较低, 当发生塑性变形时也不容易形成位错和裂纹形核, 所以在较高温度范围内具有良好抗塑性变形能力[23], 但正如图4显示出的所制备钴基合金的自身内聚结合强度有限 (压入测试中就发生了局部剥离现象) , 在磨损载荷作用下会剥落形成磨屑, 造成轻微的三体磨损, 而且渗层与GCr15钢球硬度差异不大也会造成钢球磨损形成磨屑, 磨屑的能谱分析也证实了这一点, 三体磨损的出现对于减摩润滑作用具有有益的帮助, 特别是所形成的磨屑与钴基合金表面牢固地粘附, 显现出优异的减摩效果, 摩擦因数最低;而对于图6 (f) 所示的钴基合金渗层再经喷丸后处理的表面磨损形态与未经喷丸处理的钴基合金渗层磨损形态类似, 但磨损损伤明显稍严重, 这一方面可能与喷丸后处理造成真实接触表面积增大有关, 另一方面与喷丸后处理所造成的诸如高硬度、残余应压力等不同状态也影响了磨损进程, 从而使得磨屑的产生及减摩润滑性能上出现了一定的差别。总之, 高硬度的钴基合金渗层磨损破坏特征表现为轻微的磨粒磨损和抛光型磨损, 合金渗层优良的耐磨性能直接相关于减摩润滑作用, 由于不同形态、粘附特性的磨屑会对渗层减摩润滑作用产生重要影响, 故经历喷丸处理后, 钴基合金渗层不仅厚度损失, 而且使得磨屑的特性改变, 从而对该渗层的摩擦学行为造成了不利的影响。

图6 磨痕形貌Fig.6 Morphologies of worn surface

(a) , (b) Ti alloy substrate; (c) , (d) Co-based alloying layer; (e) , (f) Co-based alloying layer combined with shot-peening

2.3 电化学腐蚀性能

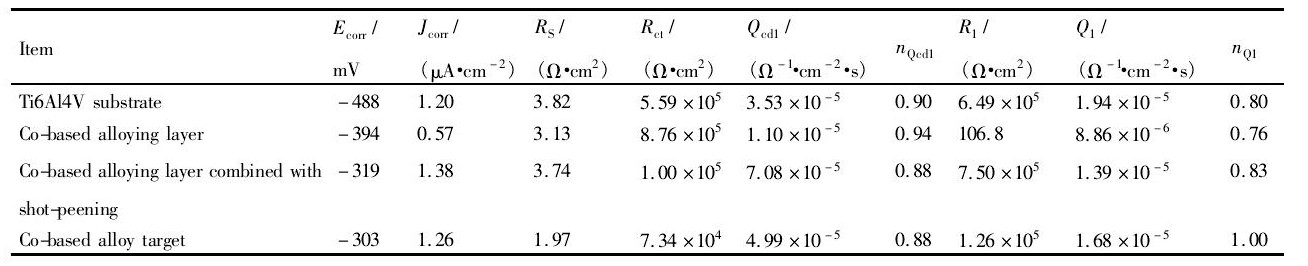

图7所示为钛合金基材、钴基合金靶材、等离子钴基合金渗层及钴基合金渗层与后喷丸处理复合试样的动电位稳态极化曲线 (图7 (a) ) 和自腐蚀电位下的交流阻抗谱图 (图7 (b) ) 。从极化曲线上可以看出, 在3.5%Na Cl水溶液中钛金基材、钴基合金靶材以及钴基合金渗层均表现出不同程度的钝化特性, 其中钛合金基体表面渗镀钴基合金层具有最为稳定的钝化现象。钴基合金靶材及钴基合金渗层 (含喷丸处理试样) 具有高于钛合金基材的自腐蚀电位, 说明钴基合金渗层对钛基材而言属阴极性镀层, 具有相对较高的热力学稳定性。通过塔菲尔外推法得出的自腐蚀速率 (表1, 其中nQcd1为双电层常相位角弥散指数, nQ1为腐蚀反应常相位角弥散指数) 表明, 钴基合金渗层的腐蚀速率相比于钛合金基材减缓了一半, 具有优良的耐电化学腐蚀性能, 而钴基合金渗层经喷丸处理后耐腐蚀性能降低。从交流阻抗谱看, 钛合金基体、钴基合金靶材和钴基合金渗层均呈现单容抗弧特征, 其中钛合金渗钴基合金后容抗弧最大, 即耐蚀性最好, 这与极化测试结果相一致;选择图7 (b) 插图所示等效电路 (其中RS为溶液电阻, 即鲁金毛细管口到研究电极表面之间的溶液电阻;Qcd1为电解质溶液与研究电极表面间所形成的双电层常相位角元件;Rct为腐蚀反应过程中电荷的传递电阻;Q1为腐蚀反应的常相位角元件;R1为腐蚀反应区域的表面膜电阻) 进行拟合, 阻抗谱拟合结果见表1, 从表1可以看出, 钛合金渗钴基合金处理后参与反应的电荷的传递电阻Rct显著增大, 而对钴基合金渗层进行后喷丸处理会损伤渗层的耐电化学腐蚀能力, 这归因于钴基渗层在喷丸处理后 (模拟特定工况下使用一段时间后) 厚度减小, 真实表面积增加, 从而增加了腐蚀性介质透过阴极镀层的几率, 加之引发电偶加速腐蚀反应效应, 从而削弱了钝化保护作用。

图7 表面改性处理对钛合金在3.5%Na Cl溶液中电化学腐蚀行为的影响Fig.7 Influence of surface modified treatments on electrochemical corrosion behavior of titanium alloys in 3.5%Na Cl solution

(a) Potentiodynamic polarization curves; (b) Nyquist plots (1) Ti6Al4V alloy; (2) Co-base alloying layer; (3) Co-base alloying layer+shot-peening; (4) Co-base alloy target

表1 电化学腐蚀反应参量Table 1 Parameters of electrochemical corrosion reaction 下载原图

表1 电化学腐蚀反应参量Table 1 Parameters of electrochemical corrosion reaction

3 结论

1.利用双层辉光等离子渗金属技术在Ti6Al4V合金表面制备出包括20μm沉积层和约5μm扩散层的钴基合金渗层, 其中的元素和硬度呈梯度渐变分布的特征, 表面硬度达HK0.98N718;由于提高近一倍的表面硬度及良好的减摩润滑特性 (与GCr钢球的稳定摩擦因数为0.2) 使得钛合金表面耐磨性能提高了28倍, 同时所制备的钴基合金渗层在3.5%Na Cl水溶液中呈现良好的钝化特性, 抗腐蚀性能好 (其腐蚀速率相比于钛合金基材减少了一半) 。

2.该钴基合金渗层经陶瓷丸以0.15 mm A强度喷丸后处理复合后, 上表面沉积层减薄了1/5, 表面硬度稍有增加, 表层硬度梯度呈现一定程度的变缓, 表面韧性明显增强, 但喷丸处理不仅使得钴基渗层表面耐磨性有所降低 (其磨损率仅为钛合金的1/10) , 而且引起钴基合金渗层抗电化学腐蚀性能稍劣于钛合金基材。

参考文献