DOI: 10.11817/j.ysxb.1004.0609.2021-37715

全尾砂静动态絮凝沉降特性

史采星1, 2,郭利杰1, 2,陈 新3

(1. 矿冶科技集团有限公司,北京 102628;

2. 国家金属矿绿色开采国际联合研究中心,北京 102628;

3. 中南大学 资源与安全工程学院,长沙 410083)

摘 要:全尾砂絮凝沉降技术是矿山充填工艺的核心环节。为研究全尾砂静态絮凝沉降特性规律,以进料质量分数、絮凝剂单耗为影响因素,以固体通量为评价指标,采用混合均匀试验方案,开展全尾砂静态絮凝沉降试验,建立全尾砂絮凝沉降固体通量模型,获得最优匹配参数。在此基础上,开展全尾砂动态絮凝沉降试验,研究剪切作用和给料速率对底流质量分数的影响。结果表明:固体通量影响因素排序为全尾砂进料质量分数>絮凝剂单耗;预测进料质量分数为10.6%,絮凝剂单耗为28.5 g/t时,固体通量达到最大值,为1.498 t/(h·m2),与实测数据误差仅为1.5%;动态絮凝沉降可大幅提高底流质量分数,最大提高幅度为16.4%,并与进料速度呈现负相关关系。

关键词:全尾砂;絮凝沉降;固体通量;进料浓度;絮凝剂单耗;参数优化;混合均匀设计

文章编号:1004-0609(2021)-01-0194-09 中图分类号:TD853 文献标志码:A

引文格式:史采星, 郭利杰, 陈 新. 全尾砂静动态絮凝沉降特性[J]. 中国有色金属学报, 2021, 31(1): 194-202. DOI: 10.11817/j.ysxb.1004.0609.2021-37715

SHI Cai-xing, GUO Li-jie, CHEN Xin. Static and dynamic flocculation sedimentation characteristics of unclassified tailings[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(1): 194-202. DOI: 10.11817/j.ysxb. 1004.0609.2021-37715

随着矿山开采技术的发展以及社会对环境保护意识的提高,充填采矿方法在矿山企业应用的比例越来越高[1-4],尤其是膏体充填技术,因其具备不沉降、不离析、不脱水的特性,可有效提高矿石回收率,提高采场作业安全性,已成为全球矿业领域的发展新动向[5-7]。尾砂浓密脱水技术是膏体充填工艺的核心环节,是实现高浓度大流量稳定高效充填的前提条件之一,脱水速度直接影响浓密系统的选型及处理能力,是尾砂浓密的关键指标[8-9]。在膏体充填领域,尾砂浓密主要采用重力浓密技术,其以絮凝沉降理论为基础,通过开展一系列沉降试验确定沉降速率和底流质量分数,从而为进一步确定浓密设备技术参数提供依据。

在实际应用过程中,全尾砂絮凝沉降特性受进料质量分数、絮凝剂单耗、给料稀释、循环剪切作用、絮凝剂二次稀释、温度、絮凝剂质量分数、絮凝剂种类等多个因素的影响[9-16]。在实验室内开展絮凝沉特性试验时,一般无法模拟所有因素,仅能以关键因素为研究对象,开展静态絮凝沉降试验。侯贺子等[12]通过开展全尾矿絮凝沉降宏观试验,研究不同料浆质量分数、絮凝剂单耗下的尾矿静态絮凝沉降特征,分析泥层沉降速度变化趋势。王新民等[13]为了得到最佳的絮凝沉降参数,开展静态絮凝沉降试验,使用BP神经网络进行优化选择,确定了最优沉降参数。吴爱祥等[15]为考察多因素耦合条件下尾砂絮凝沉降规律,开展全尾砂静态絮凝沉降试验,探究单位面积处理量最大时各重要影响因素的最优值。高轩等[16]通过正交试验和耦合试验方法,分析了絮凝剂类型、矿浆pH值和絮凝剂用量,以矿浆质量分数和矿浆温度为研究对象,得到了矿浆絮凝沉降速度和澄清浊度的影响因素排序。以上研究人员仅仅开展静态沉降试验来分析尾砂絮凝沉降规律,这种方法简化的尾砂浓密工艺存在以下两方面的问题:首先,该方法仅针对絮凝沉降过 程,忽略了搅拌浓缩、底流循环等高浓度区域的浓密过程;其次,对于沉降过程,该试验方法无法模拟给料速率、絮凝剂剪切混合过程等对于絮凝沉降影响因素,因此,该方法仅可作为尾砂重力浓缩的一种基础研究方法,而在工业应用方面具有较大的局限性。

本文以某铜矿全尾砂静态絮凝沉降试验为基础,重点研究絮凝剂单耗、进料质量分数两个因素对该全尾砂沉降特性的影响规律,根据均匀设计原理,开展静态絮凝沉降试验,以固体通量为评价指标,拟合回归方程,求得最优絮凝剂单耗及进料质量分数。在此基础上,开展动态絮凝沉降试验,探究在循环剪切作用下,不同给料速度对全尾砂沉降特性的影响规律。

1 尾砂基本物化特性分析

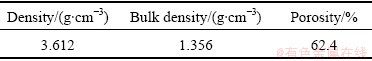

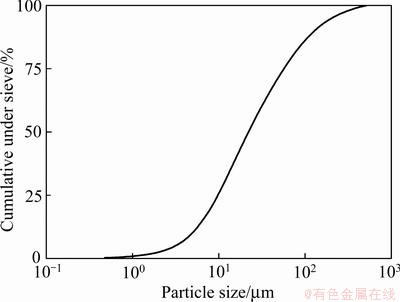

试验所用全尾砂取自新疆某铜矿浮选车间,其基本物理参数见表1,粒级组成见图1。

表1 全尾砂基础物理参数

Table 1 Basic physical parameters of unclassified tailings

图1 全尾砂粒级组成

Fig. 1 Particle size distribution of unclassified tailings

根据尾砂粒级测试结果d60为31.285 μm,d30为11.874 μm,d10为4.911 μm,<74 μm颗粒约占85%,<20 μm颗粒约占49%,属于超细尾矿,计算得不均匀系数Cu为6.37,曲率系数Cc为0.902。由图1可知,粒级分布曲线较陡,说明粒径分布范围较窄,颗粒比较均匀,属于连续级配。

2 静态絮凝沉降特性分析

2.1 絮凝剂选型

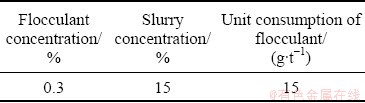

作为尾砂高效浓缩试验的一部分,絮凝剂筛选是首要工作。鉴于絮凝剂类型为定性指标,不利于作为絮凝沉降特性影响因素进行方程回归。因此,本文首先选择不同型号絮凝剂开展静态絮凝沉降试验,选择与该铜矿全尾砂匹配性最优的絮凝剂。试验参数见表2。

表2 絮凝剂优选试验参数

Table 2 Parameters of flocculant optimization test

试验方法为在2000 mL的量筒内将1800 mL尾砂浆与1.49 mL絮凝剂溶液混合,用橡胶网孔搅拌棒搅拌均匀,然后静置在实验台上,记录不同沉降时间时的沉降界面,计算一定时间内的沉降速率和固体通量,固体通量最大者为优。

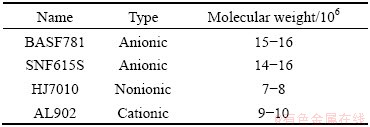

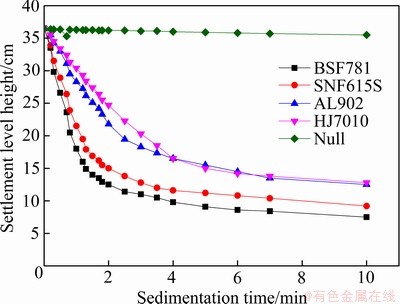

分别以BASF781、SNF615S、AL902、HJ7010四种型号的絮凝剂开展絮凝沉降试验,其中BASF781型、SNF615S型絮凝剂为阴离子型,该类型絮凝剂原理为引入带负电荷的离子基COO-,依靠阴离子基团间的静电排斥作用使分子链伸展,实现架桥絮凝。AL902型絮凝剂为阳离子型,阳离子型絮凝剂在水中解离,产生大量阳离子基团,该基团与表面携带负电荷的颗粒发生静电吸引,从而产生絮凝效果。HJ7010型絮凝剂为非离子型,该类型絮凝剂分子链上的—CONH2基彼此间靠氢键与颗粒相吸引,与颗粒呈环状吸附而形成絮团[9]。絮凝剂参数见表3,并开展一组自然沉降试验作为对照组,絮凝沉降过程见图2,絮凝沉降特性曲线见图3。

表3 絮凝剂参数

Table 3 Parameters of flocculant

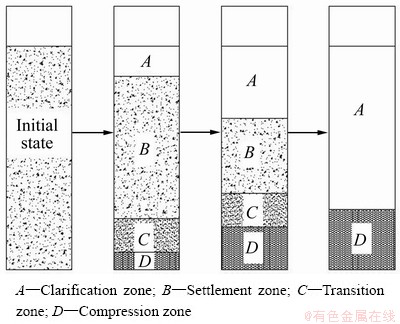

图2 絮凝沉降演化过程

Fig. 2 Flocculation sedimentation evolution process

随着沉降时间推移,在沉降柱的上部出现澄清液体,即A区,其高度逐步增加;在A区下方是沉降区,即B区,沉降区的全尾砂质量分数是均匀的并与开始沉降前的悬浮液质量分数相同,其高度逐步减少,最后不复存在;沉降区与压缩区之间存在一过渡区,即C区,这一区域在B区与D区之间无明显界限,其高度在初始阶段是不变的,待B区消失后,C区也消失;在沉降柱的底部形成固体颗粒的压缩层,即D区,在这一区域固体颗粒之间相互接触、挤压,固体质量分数达到最大,该区域高度逐步增大,直到这一区的悬浮固体达到最大密度为止。

图3 不同絮凝剂沉降特性曲线

Fig. 3 Flocculation sedimentation characteristic curves of different flocculants

由图3可知,全尾砂浆中添加絮凝剂后,沉降速率明显增加,这主要是因为絮凝剂是一种水溶性高分子物质,在中水可电离出高分子电解质,其链状分子可以产生黏结架桥作用。在内聚力和絮凝剂长链结构的共同作用下,全尾矿颗粒吸附聚集形成较大絮凝团,重力增大,使得全尾矿颗粒沉降速度迅速加快。

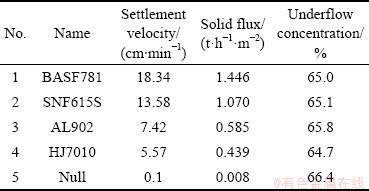

根据沉降特性曲线计算自由沉降段沉降速率及固体通量,固体通量计算方法见式(1),试验结果见表4。

(1)

(1)

式中:Q为固体通量,t/(h·m2),是单位时间内通过单位表面积的固体物质量,为本次试验评价指标; 为全尾砂密度,3.612 t/m2;

为全尾砂密度,3.612 t/m2; 为全尾砂浆体积分数,%;v为沉降速率,cm/min。

为全尾砂浆体积分数,%;v为沉降速率,cm/min。

表4 絮凝剂优选试验结果

Table 4 Results of flocculant optimization test

由表4可知,四种絮凝剂中,BASF781效果最优,其沉降速率及固体通量值最大,底流质量分数为65.0%;无絮凝剂对照组底流质量分数最大,主要是由于添加絮凝剂后絮团包含了部分水分,导致底流质量分数低于对照组。综合试验结果选用BASF7814作为本文后续试验所用絮凝剂。

2.2 静态絮凝沉降试验方案

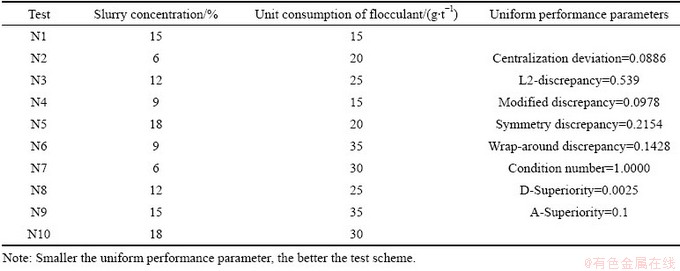

以全尾砂浆进料质量分数、絮凝剂单耗为影响因素,以固体通量为评价指标,开展静态絮凝沉降试验。均匀试验设计是研究多因素多水平试验最优组合的一种试验设计方法,其可用较少的试验次数,完成复杂的因素、水平间的最优搭配[17],本试验选用U10(52)混合均匀设计表,建立2因素5水平混合均匀设计试验方案,具体见表5。

表5 混合均匀设计试验方案

Table 5 Uniformity in factorial designs with mixed levels test

2.3 静态絮凝沉降试验结果

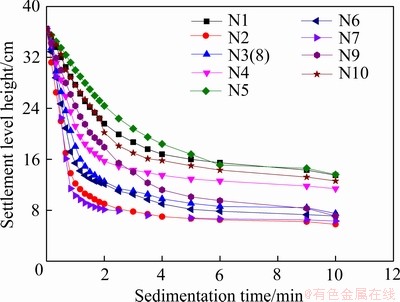

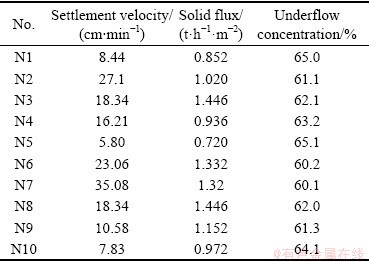

依据表5试验方案开展静态絮凝沉降试验,计算自由沉降段沉降速率,试验结果见图4和表6。

图4 絮凝剂沉降特性曲线

Fig. 4 Characteristic curve of flocculation sedimentation test

表6 絮凝沉降试验结果

Table 6 Results of flocculant test

由图4和表6可知,不同试验水平下的沉降速率相差较大,说明全尾砂进料质量分数和絮凝剂单耗对沉降速率影响较大,进而影响固体通量大小。底流质量分数变化范围为60%~65%,与进料质量分数相关性较大,基本随着进料质量分数的增大而增大。

2.4 试验结果分析

2.4.1 沉降模型回归拟合

以全尾砂进料质量分数、絮凝剂单耗分别作为自变量x1、x2,固体通量作为因变量Y1,依据混合均匀设计试验结果进行回归分析,探索单因素变量和多因素变量之间相互作用关系对絮凝沉降特性的影响。多项式拟合回归方程见式(2)。

(2)

(2)

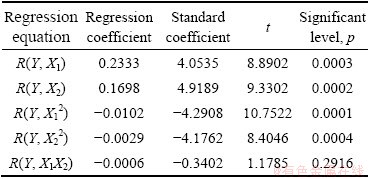

根据回归方程计算的各个系数的t、p值见表7。

表7 回归方程相关系数与t、p值

Table 7 Correlation coefficient of regression equation and t, p value

此回归方程相关系数R=0.9921,调整后的相关系数Ra=0.9822,总体显著性检验值F=50.3061,显著水平P=0.0011<0.05,剩余标准差S=0.0483,Durbin-Watson统计量d=1.9858,接近于2,说明残差服从正态分布。从以上统计学参数可知,此回归方程可靠性高,满足要求。

t检验值是对统计结果可信度的检验,t值越大越可信。根据表7可知,全尾砂进料质量分数(x1)、絮凝剂单耗(x2)及其交互作用对固体通量的影响大小顺序是 >x2>x1>

>x2>x1> >x1x2,说明全尾砂进料质量分数对固体通量的影响大于絮凝剂单耗,这与文献[18]研究结论相同。

>x1x2,说明全尾砂进料质量分数对固体通量的影响大于絮凝剂单耗,这与文献[18]研究结论相同。

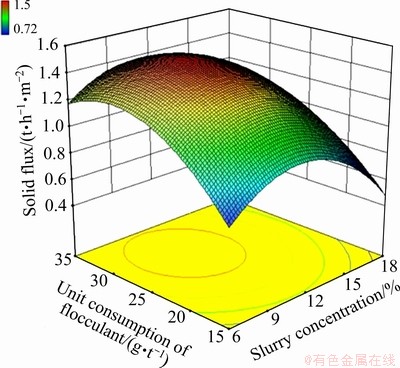

由回归方程式(2)可绘制固体通量与全尾砂进料质量分数、絮凝剂单耗的响应曲面关系图,见图5。

图5 絮凝剂沉降特性响应面分析图

Fig. 5 Response surface analysis of flocculant sedimentation characteristics

由图5可知,在试验范围内固体通量均随着进料质量分数和絮凝剂单耗的增大而先增大再减小,在絮凝剂单耗约30 g/t、进料质量分数约11%时,固体通量达到最大值。

2.4.2 单因素灵敏度分析

灵敏度分析是对数学模型的参数动态变化过程,即瞬时变化过程进行分析。通过模型参数的灵敏度分析可以明确哪个或者哪些参数对系统的总体输出和动态影响最大[19]。

目标函数Y对参数Xi的灵敏度S(Y,xi)的定义为:

(3)

(3)

式中: 为边际函数(偏导数),

为边际函数(偏导数), 为平均的投入产出效应。

为平均的投入产出效应。 表示目标函数y对输入参数xi的灵敏度。

表示目标函数y对输入参数xi的灵敏度。

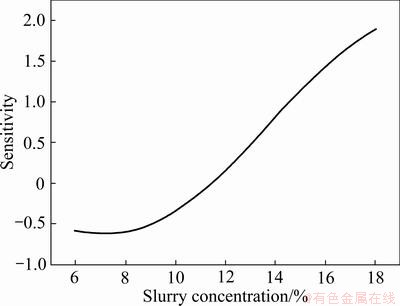

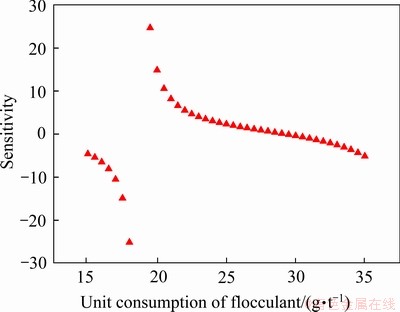

由式(2)可求出目标函数y对自变量x的偏导数。结合式(3)分别绘制固体通量对全尾砂进料质量分数和絮凝剂单耗的灵敏度。具体见图6和7。

图6 固体通量对全尾砂进料质量分数的灵敏度

Fig. 6 Sensitivity of solid flux to unclassified tailings concentration

由图6可知,固体通量对全尾砂进料质量分数的灵敏度随着进料质量分数水平的增加而先减小再增大。该灵敏度模型共分为三个阶段。

第一阶段:灵敏度小于0,此时边际效应为正,平均效应为负,目标函数逐步增大,说明进料质量分数对固体通量的贡献度增大,并达到最大值,此时的进料质量分数约11%。

第二阶段:灵敏度大于0而小于1,说明边际效应小于平均效应量,在此阶段,平均效应达到最大值,此时进料质量分数约15%。

第三阶段:灵敏度大于1,说明边际效应大于平均效应量,此时灵敏度达到最大值,但由于目标函数值为负值,在选择最优参数时,不应选择最大灵敏度的因子水平。

由图7可知,固体通量对全尾砂絮凝剂单耗的灵敏度无明显规律,存在一突变点,在约20g/L时,絮凝剂单耗对固体通量的灵敏度正负效应产生突变。

图7 固体通量对絮凝剂单耗的灵敏度

Fig. 7 Sensitivity of solid flux to unit consumption of flocculant

由图6和7可知,当灵敏度接近于0时,可使得固体通量值接近最大值。

2.4.3 试验参数优化与试验验证

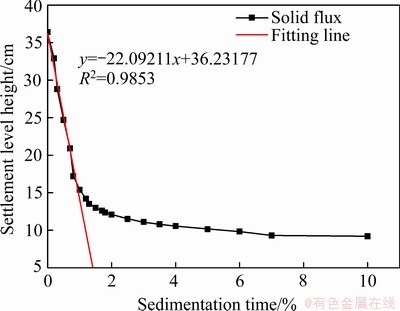

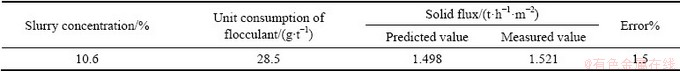

对静态絮凝沉降模型进行参数优化,可回归出固体通量达到最大值时的最优进料质量分数和絮凝剂单耗,优化结果见表8。依据优化参数开展静态絮凝沉降试验,对预测结果进行验证,试验沉降特性曲线见图8。

由图8可知,最优方案中全尾砂自由沉降段沉降速率为22.09 cm/min,底流质量分数为61%,经计算,此时固体通量为1.521 t/(h·m2),与预测值误差为1.5%,说明絮凝沉降模型可靠性较高,具有实用价值。

3 动态絮凝沉降特性分析

静态絮凝沉降试验简化了尾砂浓密工艺,仅考虑了沉降过程而忽视了底流剪切、给料速率等因素的影响,这些因素对底流质量分数影响较大。为进一步探究絮凝沉降底流质量分数的变化规律,采用静态絮凝沉降的最优参数开展动态絮凝沉降试验。

图8 最优方案沉降特性曲线

Fig. 8 Settlement characteristic curve of optimal scheme

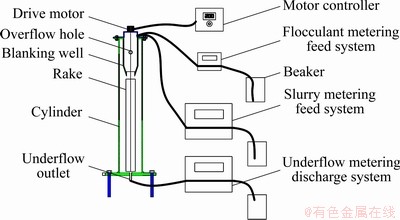

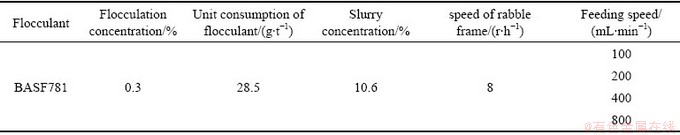

动态絮凝沉降试验是基于Masterflex蠕动泵模拟尾砂在浓密机中浓缩的过程。该试验系统由尾砂浆计量进料系统、絮凝剂计量进料系统、下料井、沉降区、动力耙架系统、底流计量出料系统等主要部分构成。通过调节尾砂浆进料速度和底流出料速度可得到稳定底流高度情况下的连续试验,试验装置见图9。试验参数见表9。

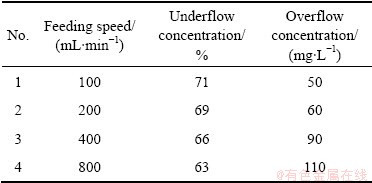

试验过程中,按照表9中的参数开展动态絮凝沉降试验,调节底流蠕动泵出料速度,使底流高度稳定在20 cm附近。系统稳定运行20 min后,对底流全尾砂浆和溢流水进行取样。动态絮凝沉降试验结果见表10。

图9 动态絮凝沉降实验装置

Fig. 9 Experimental device of dynamic flocculation sedimentation test

表8 最优试验方案

Table 8 Optimal scheme

表9 动态絮凝沉降试验方案

Table 9 Dynamic flocculation settlement test scheme

表10 动态絮凝沉降试验结果

Table 10 Results of dynamic flocculation sedimentation

由表10可知,随着全尾砂浆给料速度的提高,全尾砂底流质量分数逐渐降低,溢流含固量增加。这主要是因为给料速度增加,排料量也随之增加,全尾砂颗粒与絮凝剂没有足够时间进行絮凝作用,导致了底流质量分数降低,溢流水含固量增加。因此,在确定进料速率时,应充分考虑全尾砂颗粒的沉降时间。

全尾砂动态絮凝沉降试验获得的底流质量分数(71%)明显高于参数优化后的静态絮凝沉降试验获得的底流质量分数(61%),试验范围内的试验结果表明,动态絮凝沉降底流质量分数最大提高幅度可达16.4%。这主要是由于通过耙架的搅拌作用破坏了底部的絮团结构,使絮团中的水溢出并上升,促进了全尾砂浆的二次浓缩。因此,动态絮凝沉降可大幅提高底流质量分数。

动态絮凝沉降试验是对连续动态浓密试验过程进行分析的方法。 与静态间歇沉降试验相比, 连续动态浓密试验增加了连续进料、连续排料的情况,更加符合浓密机实际运行的情况,对指导工程应用更具有实际意义,但由于小型的动态絮凝沉降试验存在尺寸效应,若想获得更优的试验参数,可开展大型动态絮凝沉降试验。

4 结论

1) 全尾砂浆中添加絮凝剂后因产生黏结架桥作用,会加快全尾砂沉降速率,并产生明显分区现象。通过开展絮凝剂优选试验,与试验全尾砂相适应的最优絮凝剂型号为BASF781,在进料质量分数为15%,絮凝剂单耗为15 g/t时,其沉降速率为18.34 cm/min,固体通量为1.446 t/(h·m2),底流质量分数为65%。

2) 分析混合均匀设计试验结果表明,固体通量与全尾砂进料质量分数、絮凝剂单耗的非线性多项式回归模型。

3) 固体通量影响因素排序为全尾砂进料质量分数>絮凝剂单耗;在试验范围内,固体通量均随着全尾砂进料质量分数、絮凝剂单耗的增大先增大后减小;在两个因素的灵敏度接近与0时,固体通量接近最大值。

4) 在进料质量分数为10.6%、絮凝剂单耗为28.5 g/t时,固体通量达到最大值,与实测数据误差仅为1.5%。

5) 动态絮凝沉降试验结果表明,动态絮凝沉降可大幅提高底流质量分数,试验范围内提高幅度可达16.4%,与进料速度呈现负相关关系。

REFERENCES

[1] 杨小聪, 郭利杰. 尾矿和废石综合利用技术[M]. 北京: 化学工业出版社, 2018: 4-15.

YANG Xiao-cong, GUO Li-jie. Comprehensive utilization technology of tailings and waste rock[M]. Beijing: Chemical Industry Press, 2018: 4-15.

[2] 李夕兵, 周 健, 王少锋, 等. 深部固体资源开采评述与探索[J]. 中国有色金属学报, 2017, 27(6): 1236-1262.

LI Xi-bing, ZHOU Jian, WANG Shao-feng, et al. Review and practice of deep mining for solid mineral resources[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(6): 1236-1262.

[3] 古德生. 地下金属矿采矿科学技术的发展趋势[J]. 黄金, 2004, 25(1): 18-22.

GU De-sheng. The development tendency of mining science and technology of underground metal mine[J]. Gold, 2004, 25(1): 18-22.

[4] 肖卫国. 深井充填技术的研究[D]. 长沙: 中南大学, 2003.

XIAO Wei-guo. Study on filling technology in deep mine[D]. Changsha: Central South University, 2003.

[5] 吴爱祥, 王 勇, 王洪江. 膏体充填技术现状及趋势[J]. 金属矿山, 2016(7): 1-9.

WU Ai-xiang, WANG Yong, WANG Hong-jiang. Status and prospects of the paste backfill technology[J]. Metal Mine, 2016(7): 1-9.

[6] 王洪江, 吴爱祥, 肖卫国, 等. 粗粒级膏体充填的技术进展及存在的问题[J]. 金属矿山, 2009(11): 1-5.

WANG Hong-jiang, WU Ai-xiang, XIAO Wei-guo, et al. The progresses of coarse paste fill technology and its existing problem[J]. Metal Mine, 2009(11): 1-5.

[7] 吴爱祥, 杨 莹, 程海勇. 中国膏体技术发展现状与趋 势[J]. 工程科学学报, 2018, 40(5): 517-525.

WU Ai-xiang, YANG Ying, CHENG Hai-yong. Status and prospects of paste technology in China[J]. Chinese Journal of Engineering, 2018, 40(5): 517-525.

[8] 彭乃兵, 吴爱祥, 王洪江, 等. 全尾砂絮凝沉降工艺研 究[J]. 矿业研究与开发, 2015, 35(7): 35-38.

PENG Nai-bing, WU Ai-xiang, WANG Hong-jiang, et al. Research on flocculation sedimentation technology of unclassified-tailings[J]. Mining Research and Development, 2015, 35(7): 35-38.

[9] 吴爱祥, 王洪江. 金属矿膏体充填理论与技术[M]. 北京: 科学出版社, 2015: 116-128.

WU Ai-xiang, WANG Hong-jiang. Theory and technology of paste filling in metal mines[M]. Beijing: Science Press, 2015: 116-128.

[10] ESWARAIAH C, BISWAL S K, MISHRA B K. Settling characteristics of ultrafine iron ore slimes[J]. International Journal of Minerals Metallurgy and Materials, 2012, 19(2): 95-99.

[11] 卞继伟, 王新民, 肖崇春. 全尾砂动态絮凝沉降试验研 究[J]. 中南大学学报(自然科学版), 2017, 48(12): 3278-3283.

BIAN Ji-wei, WANG Xin-min, XIAO Chong-chun. Experimental study on dynamic flocculating sedimentation of unclassified tailings[J]. Journal of Central South University(Science and Technology), 2017, 48(12): 3278-3283.

[12] 侯贺子, 李翠平, 王少勇, 等. 尾矿浓密中泥层沉降速度变化及颗粒沉降特性[J]. 中南大学学报(自然科学版), 2019, 50(6): 1428-1436.

HOU He-zi, LI Cui-ping, WANG Shao-yong, et al. Settling velocity variation of mud layer and particle settling characteristics in thickening of tailings[J]. Journal of Central South University(Science and Technology), 2019, 50(6): 1428-1436.

[13] 王新民, 赵建文. 全尾砂浆最佳絮凝沉降参数[J]. 中南大学学报(自然科学版), 2016, 47(5): 1675-1681.

WANG Xin-min, ZHAO Jian-wen. Optimal flocculating sedimentation parameters of unclassified tailings slurry[J]. Journal of Central South University(Science and Technology), 2016, 47(5): 1675-1681.

[14] 朱时廷, 侯运炳, 陈林林, 等. 全尾砂沉降性能及其影响因素[J]. 地下空间与工程学报, 2017, 13(4): 931-937.

ZHU Shi-ting, HOU Yun-bing, CHEN Lin-lin, et al. Settling performance of total tailings slurry and its influencing factors[J]. Chinese Journal of Underground Space and Engineering, 2017, 13(4): 931-937.

[15] 吴爱祥, 周 靓, 尹升华, 等. 全尾砂絮凝沉降的影响因素[J]. 中国有色金属学报, 2016, 26(2): 439-446.

WU Ai-xiang, ZHOU Jing, YIN Sheng-hua, et al. Influence factors on flocculation sedimentation of unclassified tailings[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(2): 439-446.

[16] 高 轩, 张建辉, 裴佃飞, 等. 三山岛金矿全尾砂静态絮凝沉降试验研究[J]. 有色金属(矿山部分), 2019, 71(6): 116-120.

GAO Xuan, ZHANG Jian-hui, PEI Dian-fei, et al. Tailings static flocculation sedimentation test in Sanshandao Gold Mine[J]. Nonferrous Metals(Mining Section), 2019, 71(6): 116-120.

[17] 李秀昌, 韩曦英, 孙 健. 利用DPS数据处理系统进行均匀试验设计与分析[J]. 中国卫生统计, 2010, 27(2): 201, 203.

LI Xiu-chang, HAN Xi-ying, SUN Jian. Design and analysis of uniform test with DPS data processing system[J]. Chinese Journal of Health Statistics, 2010, 27(2): 201, 203.

[18] 高志勇, 吴爱祥, 彭乃兵. 充填尾矿絮凝沉降规律及参数优化[J]. 金属矿山, 2017(6): 186-191.

GAO Zhi-yong, WU Ai-xiang, PENG Nai-bing. Research on the flocculation settlement rules and parameters optimization of filling tailings[J]. Metal Mine, 2017(6): 186-191.

[19] 唐启义. DPS数据处理系统[M]. 北京: 科学出版社, 2010: 868-870.

TANG Qi-yi. DPS data processing system[M]. Beijing: Science Press, 2010: 868-870.

Static and dynamic flocculation sedimentation characteristics of unclassified tailings

SHI Cai-xing1, 2, GUO Li-jie1, 2, CHEN Xin3

(1. BGRIMM Technology Group, Beijing 102628, China;

2. National Centre for International Research on Green Metal Mining, Beijing 102628, China;

3. School of Resources & Safety Engineering, Central South University, Changsha 410083, China)

Abstract: The unclassified tailings flocculation sedimentation technology is the core link of the mine backfilling. In order to study the characteristics of the static flocculation sedimentation of the unclassified tailings, the static flocculation sedimentation tests were conducted. And the solid flux model of the unclassified tailings flocculation sedimentation and the optimal matching parameters were obtained by adopting the mixed uniform test scheme, in which the slurry concentration and the unit consumption of the flocculant were used as the influencing factors, and the solid flux as the evaluation criteria. On this basis, the dynamic flocculation sedimentation test of the unclassified tailings was carried out to study the effect of shearing and feeding rate on the underflow concentration. The results show that the sequence of influencing factors of solid flux is feed concentration > flocculant unit consumption; When the feed concentration is 10.6% and the unit consumption of flocculant is 28.5 g/t, the solid flux reaches the maximum value of 1.498 t/(h·m2), and the measurement error of the measured data is only 1.5%; The dynamic flocculation sedimentation can increase the underflow concentration by 16.4% and has a negative correlation with the feed rate.

Key words: unclassified tailings; flocculation sedimentation; solid flux; slurry concentration; unit consumption of flocculants; parameters optimization; mixed uniform design

Foundation item: Project(2018YFE0123000) supported by the National Basic Research and Development Program of China; Project(51774040) supported by the National Natural Science Foundation of China

Received date: 2020-03-17; Accepted date: 2020-09-17

Corresponding author: GUO Li-jie; Tel: +86-13801211304; E-mail: guolijie@bgrimm.com

(编辑 王 超)

基金项目:国家重点研发计划资助项目(2018YFE0123000);国家自然科学基金资助项目(51774040)

收稿日期:2020-03-17;修订日期:2020-09-17

通信作者:郭利杰,教授,博士;电话:13801211304;E-mail:guolijie@bgrimm.com