文章编号: 1004-0609(2005)04-0506 -07

大变形Cu-Ag合金原位纤维复合材料的稳定性

宁远涛, 张晓辉, 张 婕

(昆明贵金属研究所 第二研究室, 昆明 650221)

摘 要: 制备了Cu-10Ag和Cu-10Ag-0.05Ce合金, 其铸态结构由Ag沉淀、 (Cu+Ag)共晶和Cu基体组成。 采用大变形法制备了两合金的原位纳米纤维复合材料。 研究了大变形(真应变ε≥9)合金和时效态合金的结构与性能, 观察了Ag沉淀过程。 结果表明微量Ce添加剂细化Ag纤维尺寸, 提高再结晶温度和不连续沉淀的温度, 明显提高形变态、 时效态和完全退火态Cu-10Ag合金的拉伸强度, 而保持与Cu-10Ag合金相近或相当的导电率。 真实应变ε=9.9的大变形Cu-10Ag和Cu-10Ag-0.05Ce合金的抗拉强度分别为1190和1430MPa, 导电率分别为68.7%和67.6%IACS, 这些性能在低于300℃是稳定的。

关键词:原位复合材料; Cu-Ag合金; Ce; 沉淀; 拉伸强度; 导电率 中图分类号:TG146.1; TG146.3

文献标识码: A

Stability of heavy deformed Cu-Ag alloy in situ filamentary composites

NING Yuan-tao, ZHANG Xiao-hui, ZHANG Jie

(Kunming Institute of Precious Metals, Kunming 650221, China)

Abstract: The Cu-10Ag and Cu-10Ag-0.05Ce alloys were prepared. The microstructures of the cast alloys consist of Ag precipitate, (Cu+Ag) eutectic and Cu matrix. The Cu-10Ag and Cu-10Ag-0.05Ce alloys in situ nano-filamentary composites were also prepared by the heavy deformation. The structure and properties of the alloys heavy deformed with the true strain ε≥9 and aged at different temperatures were studied. The results indicate that the Cu-10Ag-0.05Ce alloy possesses much higher tensile strength and recrystallization temperature than Cu-10Ag alloy, with similar electrical conductivity to that of the Cu-10Ag alloy. The tensile strength and the electrical conductivity of the heavy deformed Cu-10Ag and Cu-10Ag-0.05Ce alloys with true strain ε=9.9 are 1190 and 1430MPa, and 68.7% and 67.6%IACS, respectively. The properties are increased to a certain extent in the aging process at temperatures below 300℃ for both Cu-10Ag and Cu-10Ag-0.05Ce alloys.

Key words: in situ composite; Cu-Ag alloy; Ce; precipitation; tensile strength; conductivity

近年来, 为发展高强脉冲磁场用导体材料, 具有高强度和高电导率的Cu合金原位复合材料的研究在世界各国备受重视[1-5]。 这些Cu合金包括两个基本类型: Cu-面心立方金属(如Ag)合金和Cu-体心立方金属(如Nb、 Fe、 Cr等)合金。 其中Cu-Ag合金具有更好的强度和电导率综合性能。 以Cu为基体的Cu-Ag合金的铸态结构由Cu相、 Ag沉淀相和(Cu+Ag)共晶组成。 为获得高的强度(如σb>1.0GPa), 须对Cu-Ag合金进行大变形以使Ag相转变为超细纤维增强相, 从而形成Cu-Ag合金原位纤维复合材料[6, 7]。 关于热机械处理对Cu-Ag原位复合材料的结构与性能的影响已有许多研究[8-14]。 从这些研究可以看出, 冷变形使Cu基体的晶粒尺寸和Ag相尺寸细化; 在形变过程中低应变阶段进行的中间热处理促使Ag沉淀相析出, 析出的Ag沉淀相在后续的形变过程中转变为更细的纤维, 从而改善Cu-Ag合金的强度与导电性能。 但是, 关于直接大变形的Cu-Ag合金原位复合材料结构和性能的稳定性问题, 尚未见报道。

众所周知, 大变形赋予材料高的形变储能, 从而影响材料的稳定性。 因此, 对大变形Cu-Ag合金原位复合材料的稳定性进行研究是很有必要的。 本文作者通过研究大变形Cu-10Ag和Cu-10Ag-0.05Ce(质量分数%)合金原位复合材料在自然和低温时效过程中结构和性能的变化, 比较研究了这两种合金的稳定性问题。

1 实验方法

选用纯度为99.95%Cu, 99.99%Ag和99.9%Ce金属原料, 在高纯Ar气保护下经高频加热熔化与合金化, 合金熔体浇入预热至约300℃的高纯石墨坩埚中形成Cu-10Ag(编号CA1)和Cu-10Ag-Ce(编号CA2)合金铸锭。 经化学分析两合金中Ag含量分别为10.09%和9.95%(质量分数); 经ICP-AES定量光谱分析Ce含量为0.05%(质量分数)。 两合金铸锭直径d14mm, 经冷模锻和冷拉拔至d0.1mm丝材, 其真实应变ε=9.9。 这里, ε=ln(A0/Ad), 其中A0是试样的原始截面面积, Ad是形变试样的截面面积。 取部分d0.1mm丝材作自然时效和直至500℃温度的时效处理。 在FM3拉伸实验机上测定冷变形态和时效态材料的强度, 采用标准四极直流法测定电导率。 另外, 取d3.0mm棒材冷轧减薄至厚约5μm箔材(ε=9.0), 用MTP-1型双喷电解(电解液20%HNO3+80%C2H5OH)减薄仪对样品穿孔, 中心穿孔厚度〈500nm, 在H-800型TEM上观察试样组织形貌。

2 大变形合金的结构与性质

2.1 显微结构

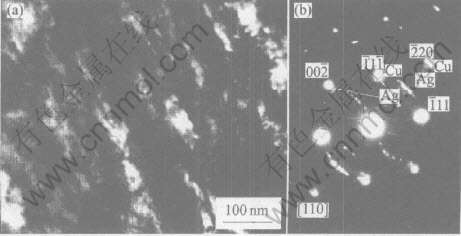

CA1和CA2合金的铸态结构由Ag沉淀、 (Cu+Ag)共晶和Cu晶体组成。 微量Ce添加剂明显细化Cu-10Ag合金铸态晶体尺寸。 Ag沉淀的尺寸大体为1.5~2.0μm(CA1合金)和0.5~0.8μm(CA2合金), 形成Ag环包围Cu晶体, 而(Cu+Ag)共晶则分布在树枝晶之间[15]。 电子探针面分析测定, 各相的比例按其平均值大体为2.5%、 16.5%、 81%(CA1合金)和1.3%、 21%、 77.7%(CA2合金)。 CA2合金中Ag沉淀减少和共晶比例增大可能与Ce添加剂增大合金成分过冷有关。 在变形过程中, 包括Ag沉淀和(Cu+Ag)共晶中的精细Ag层在内的Ag相也随之变形和被拉伸, 转变为粗细不等的Ag纤维。 图1(a)所示为大变形(ε=9)CA2合金箔材的TEM明场像, 它是由富Cu相(白色亮区)、 细的Ag纤维(尺寸〈10nm, 暗色)和相对粗的Ag纤维(尺寸15~60nm, 暗色)组成。 相对粗的Ag纤维是由铸态合金中的Ag沉淀相形成, 而细的Ag纤维则是由(Cu +Ag)共晶中的精细Ag层转变而成[15]。 图1(b)显示了其电子衍射图谱, 其中亮点为Cu的衍射点, 而相邻的相对暗小的点是Ag的衍射点。 它表明Cu基体与Ag纤维具有相同的晶体取向, 如( )Cu∥(

)Cu∥( )Ag, (220)Cu∥(220)Ag和[110]Cu∥[110]Ag位相关系。

)Ag, (220)Cu∥(220)Ag和[110]Cu∥[110]Ag位相关系。

图1 大变形Cu-10Ag-0.05Ce合金TEM明场像(a)及其电子衍射图谱(b)

Fig.1 TEM bright field image (a) and electron diffraction pattern (b) of heavy deformed Cu-10Ag-0.05Ce alloy with ε=9

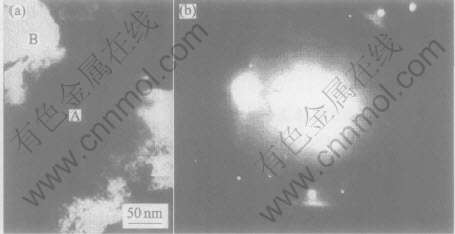

图2(a)所示为相同大变形CA1合金的TEM明场像。 与图1(a)一样, 它也是由Cu基体(亮区B)、 相对粗的Ag纤维(尺寸约100nm, 见暗区A)和更细的Ag纤维(其尺寸仅几纳米)组成。 比较图1(a)和图2(a)可以看出, 微量Ce添加剂可以明显细化Cu-10Ag合金的Ag纤维尺寸。 图1(a)和图2(a)明场像也清楚地显示, 大变形Cu-10Ag合金中的Ag纤维和Cu基体处于低位错密度状态。 图2(b)给出了大变形Cu-10Ag合金中Cu基体(图2(a)中B区)的菊池线, 它也证明了Cu基体处于低密度缺陷状态, 因为在试样厚度适当时, 缺陷密度较低就会出现菊池线花样。 电子衍射图谱显示在大变形CA1合金中的Cu基体与Ag纤维之间也存在着与Cu-10Ag-0.05Ce合金中相同的位相关系。

图2 大变形Cu-10Ag合金TEM明场像(a)和Cu基体菊池线(b)

Fig.2 TEM bright field image (a) and Kikuchi line (b) of heavy deformed Cu-10Ag alloy with ε=9 1(a)

对CA1和CA2合金的电阻率测量表明, 随着真实应变增大, 合金的电阻率随之增大, 在真实应变ε=7.6时达到极大值, 随后电阻率降低, 并在ε=9时达到极小值; 之后, 电阻率再度迅速增大[15]。 Cu-Ag合金原位纤维复合材料的电阻率ρCu/Ag= ρpho+ρdis+ρint+ρimp, 式中ρpho是由声子散射引起的电阻率, 是与温度有关的项; ρimp是由杂质散射引起的电阻率; ρdis是由材料中位错密度引起的电阻率, ρint是由界面散射引起的电阻率[9]。 对在常温下测量的CA1和CA2合金的电阻率而言, ρpho和ρimp项是常数。 因此, 合金电阻率随应变的变化主要与ρdis和ρint项有关。 在低应变条件下, 电阻率增大主要是由位错密度增大引起的, 其位错密度可达到1012~1014 cm-2数量级[16]。 在ε>7.6 之后电阻率降低, 表明材料中位错密度减小, 其中的位错和其它缺陷转移到了晶界和Ag纤维与Cu基体间的界面[9, 10]。 在ε>9之后, 由于Ag纤维高度细化, 界面面积急剧增大, 这时电阻率的迅速增大主要是由界面散射引起的。 因此, 在大变形条件下, Cu基体和Ag纤维处于低密度缺陷状态, 位错与其它缺陷则存在于晶界和Ag纤维与Cu基体界面之间。

2.2 性能

测定了d0.1mm CA1和CA2合金丝材的抗拉强度和电阻率。 经真实应变ε=9.9大变形后, CA1合金的抗拉强度σb=1190MPa, 而CA2合金的σb=1430MPa。 可见微量Ce添加剂明显地提高了Cu-10Ag合金原位纤维复合材料的强度, 其增幅达20%。 大变形态CA1和CA2合金的电阻率分别为2.51和2.56μΩ·cm。 按国际退火Cu标准电阻率ρCu=1.7241μΩ· cm, 则CA1和CA2合金相对于国际退火Cu标准(IACS)的电导率分别为68.7%IACS(CA1合金)和67.6%IACS(CA2合金)。 相对于微量Ce添加剂对Cu-10Ag合金原位纤维复合材料高的强化效应而言, 它对该复合材料的电导率的影响很小。 换句话说, Cu-10Ag合金中的微量Ce添加剂可以基本保持或牺牲很小的电导率而获得显著的强化效应。

3 大变形合金在时效过程中的组织与性能变化

直接大变形的Cu-10Ag合金原位复合材料的热稳定性是通过在时效过程中其结构和性能的变化来考察的。 对大变形Cu-10Ag合金原位复合材料丝材和箔材在室温进行长达280和410d的自然时效处理以及在直至500℃的不同温度下的时效处理, 然后在TEM下观察其组织结构变化, 在FM3拉伸试验机上测定抗拉强度。

3.1 时效过程中组织的变化

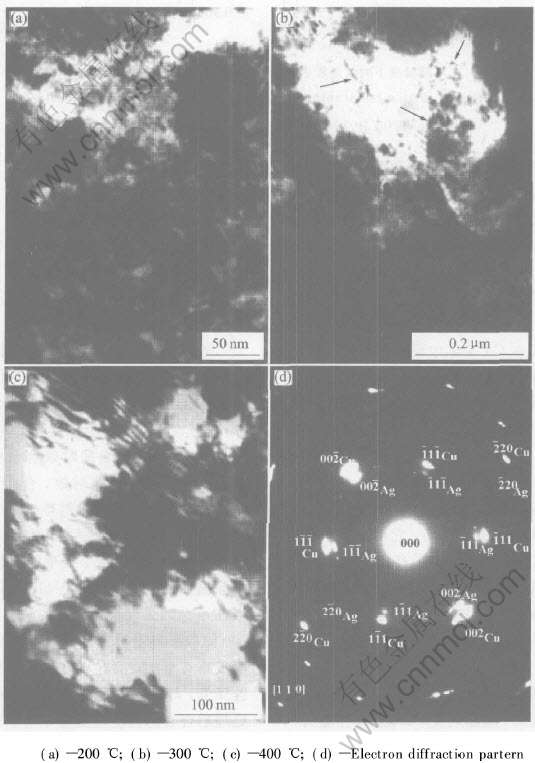

室温自然时效和200℃以下温度时效的试样仍保持高度纤维化结构, 在TEM下未观察到明显的组织变化。 但在200℃以上温度时效, 在CA1和CA2合金中都出现了Ag沉淀过程。 图3显示了CA2合金在时效过程中组织的变化, Ag沉淀相的形貌与尺寸同退火温度密切相关。 在200℃时效1h, 非常细小的Ag沉淀相从Cu基体中析出(图3(a))。 在300℃时效, Ag沉淀相开始球化(图3(b))。 在400℃时效, 球化的Ag沉淀相颗粒已经长大, 并观察到片层状Ag沉淀形成(图3(c))和局部再结晶。 图3(d)所示为在图3(c)中片层状组织的电子衍射图, 可以清楚地看出Ag沉淀相与Cu基体呈共格的位相关系。 在500℃以上温度时效, 合金完全再结晶, Ag沉淀相颗粒长大。 在CA1合金中也观察到了类似的Ag沉淀过程, 但在300℃时效时出现片层状Ag沉淀, 它的电子衍射图也清楚地表明Ag沉淀相与Cu基体呈共格位相关系。

图3 Cu-10Ag-0.05Ce合金在不同温度时效处理1h后Ag沉淀相形貌与电子衍射图

Fig.3 TEM bright field images of Cu-10Ag-0.05Ce alloy aged at different temperatures for 1h and electron diffration pattern

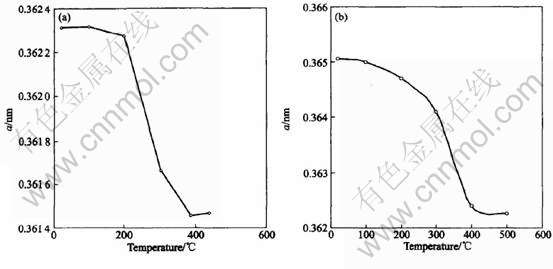

经XRD测定, 形变合金的晶格常数aCA1=0.3623nm, aCA2=0.3652nm。 已知Cu的晶格常数aCu=0.3615nm, 具有更大原子半径的Ag(aAg=0.4086nm)和Ce分别溶入Cu和Cu-10Ag合金中, 导致CA1和CA2合金晶格常数增大, 并以Ce溶质的晶格膨胀更显著。 在时效过程中, Ag沉淀相析出导致合金的晶格常数降低。 图4所示为时效过程中晶格常数的变化。 显然, 在200℃以下温度的时效过程中, 合金的晶格常数变化很小。 但在200℃以上温度的时效过程中, Ag沉淀相的析出使晶格常数明显降低。 400℃以后, 晶格常数保持稳定, Ag沉淀相析出过程已经完成。 晶格常数的演变过程与Ag沉淀相形貌变化过程基本一致。

图4 在不同温度下时效过程中CA1(a) 和CA2(b) 合金晶格常数的变化

Fig.4 Changes of lattice constants of Cu-10Ag(a) and Cu-10Ag-0.05Ce(b) alloys during aging process at different temperatures for 1h

以上实验结果表明, Cu-10Ag合金原位纤维复合材料在低温下时效表现为连续沉淀, 其Ag沉淀相以孤立的小颗粒在Cu基体中形核和长大并弥散分布, 导致合金强化。 在300℃以上温度, 沉淀过程中出现不连续沉淀, 片层状Ag沉淀相析出并与Cu基体形成共格界面(见图3(c)、 (d))。 这种沉淀由晶界形核开始, 晶核与相邻晶体形成共格, 而向非共格的一侧生长。 正如上述, 在大变形Cu-10Ag合金原位纤维复合材料的晶界及Ag纤维与Cu基体界面间富集有大量位错与缺陷, 它们构成了非共格区, 这为Ag沉淀相生长提供了有利条件。 当Ag沉淀相析出后, 其近旁成分的改变为Cu相形核创造了条件, 因而造成两相交替形核与生长, 析出片层状组织, 其板平面为共格平面。 这种共格沉淀相的界面能小(一般为(1~5)×10-4 J/cm2[17]), 形核位垒小, 易于形成, 尤其在时效温度较高时。 本实验结果还表明微量Ce添加剂使Cu-10Ag合金的不连续沉淀温度由300℃升高至400℃, 可见Ce添加剂有抑制与推迟不连续沉淀的作用。 不连续沉淀会妨碍连续沉淀, 但它所形成的微细片层状组织在随后的变形过程中可形成更细微的原位Ag纤维组织。

3.2 时效过程中性能的变化

大变形(ε=9.9)CA1合金在室温自然时效280和410d, 测定其抗拉强度分别为1270和1250MPa, 均高于冷变形态合金的强度值1190MPa, 其提高幅度达到5%~7%。

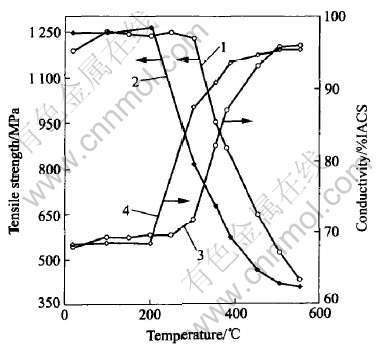

图5所示为CA1合金在不同温度下时效1h后抗拉强度与导电率的变化, 其中曲线1、 3为直接大变形合金的性能, 曲线2、 4为经大变形并随后经410d自然时效后合金的性能。 对于直接大变形合金, 在300℃以下温度时效合金强度有轻度提高,但在300℃以上温度时效, 合金的强度迅速降低。 导电率则呈相反的变化趋势, 即在300℃以下温度时效, 导电率有轻度提高, 而在300℃以上温度时效, 导电率迅速增大。 按半强度值, CA1合金的再结晶温度约为350℃。 经410d自然时效预处理的CA1合金的强度与导电率的演变趋势大体相似。 在200℃以下温度时效, 合金的强度与导电率保持不变或略有增加, 而在200℃以上温度时效, 强度迅速降低, 导电率则迅速提高。 这表明经自然时效预处理后合金的强度降低与导电率增高的转折点提前到约200℃。 按半强度值, 其再结晶温度也降低到约250℃。 自然时效与低温时效使合金的强度性质提高应归因于Ag沉淀相的析出。 在300℃以上温度时效, Ag沉淀开始球化和长大, 导致合金强度降低。 Ag沉淀相析出既增加了Ag相的含量, 也减少了Cu基体中Ag的固溶度, 这促使合金的导电率增大。 随着时效温度的升高, 这个过程加快, 使导电率明显增大。 大变形合金在室温自然时效预处理对再结晶温度的影响实际上也受两种因素的制约。 一方面, 预时效释放部分形变储能, 这在某种程度上可以提高合金的再结晶温度; 另一方面, Ag沉淀相析出减小合金中Ag的固溶度, 这使合金的再结晶温度降低。 显然, 后一个因素是经自然时效预处理的CA1合金再结晶温度降低至250℃的主要原因。

图5 时效处理对大变形Cu-10Ag合金强度与导电率的影响

Fig.5 Changes of tensile strength and conductivity of heavy deformed Cu-10Ag alloy in aging process

1, 3—Heavy deformed alloy(η=9.9);

2, 4—Heavy deformed alloy followed by

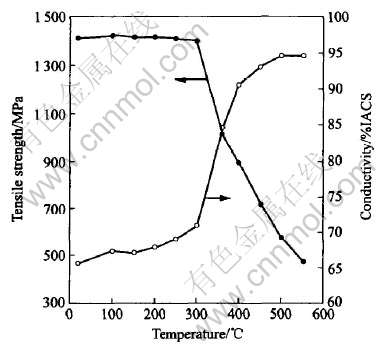

naturally aging for 410d 如上所述, 大变形Cu-10Ag-0.05Ce合金较Cu-10Ag具有更高的强度和稍低的导电率。 图6所示为大变形Cu-10Ag-0.05Ce合金在不同温度时效1h后性能的变化。 在300℃以下温度时效, 合金的强度与导电率基本保持不变或略有增高, 然后强度迅速降低, 导电率迅速提高。 这些性能的变化趋势与图5中曲线1和3的变化趋势是一致的。 但是, 比较图5和图6 中相应的曲线可知, 在550℃完全退火后, Cu-10Ag-0.05Ce合金仍保持比Cu-10Ag更高的强度, 而导电率已达到Cu-10Ag合金的水平。 另一方面, 微量Ce添加剂提高了Cu-10Ag合金的再结晶温度, 按半强度值, Cu-10Ag-0.05Ce合金的再结晶温度提高到约400℃。

图6 时效处理对大变形Cu-10Ag-0.05Ce合金强度与导电率的影响

Fig.6 Changes of tensile strength and conductivity of heavy deformed u-10Ag-0.05Ce alloy

4 结论

1) Cu-10Ag和Cu-10Ag-0.05Ce合金的铸态结构由Ag沉淀、 (Cu+Ag)共晶和Cu基体组成。 合金的晶格常数aCA1=0.3623nm(Cu-10Ag合金), aCA2=0.3652nm(Cu-10Ag-0.05Ce合金)。 采用大变形制备了Cu-10Ag和Cu-10Ag-0.05Ce合金原位纤维复合材料, 其结构由富Cu相、 细的Ag纤维(尺寸〈10nm)和相对粗的Ag纤维组成。 Cu基体与Ag纤维具有相同的晶体取向, 即( )Cu∥(

)Cu∥( )Ag, (220)Cu∥(220)Ag和[110]Cu∥[110]Ag位相关系。

)Ag, (220)Cu∥(220)Ag和[110]Cu∥[110]Ag位相关系。

2) 经真实应变ε=9.9大变形的Cu-10Ag合金的抗拉强度σb=1190MPa, 电阻率ρ=2.51μΩ·cm, 相对于国际退火Cu标准的电导率为68.7%IACS; 而Cu-10Ag-0.05Ce合金抗拉强度σb=1430MPa, 电阻率ρ=2.56μΩ·cm, 相对电导率为67.6%IACS。

3) 大变形Cu-10Ag和Cu-10Ag-0.05Ce合金在自然时效和直至500℃温度时效过程中出现Ag沉淀过程。 在300℃以下温度时效, 细小颗粒态Ag沉淀相析出并弥散分布, 导致合金强化; 在300℃以上温度, Ag沉淀过程中出现不连续沉淀, 片层状Ag沉淀相析出并与Cu基体保持共格位相关系。

4) 大变形Cu-10Ag合金经280~410d室温自然时效后, 其强度有约6%的提高。 在300℃以下温度时效, Cu-10Ag和Cu-10Ag-0.05Ce合金的强度和导电率也都有一定程度的提高; 在300℃以上温度时效, 合金的抗拉强度降低, 而导电率迅速增大。 Cu-10Ag合金的再结晶温度约为350℃, 而Cu-10Ag-0.05Ce的再结晶温度则提高到约400℃。

5) 在Cu-10Ag合金及其原位纤维复合材料中, 微量Ce添加剂细化Ag纤维尺寸, 提高再结晶温度和不连续沉淀温度, 并明显提高合金在变形态、 时效态和完全退火态的强度, 而具有与Cu-10Ag合金相近或相当的导电率。

6) 真实应变ε=9.9的大变形Cu-10Ag和Cu-10Ag-0.05Ce合金的性能在直至300℃的温度是稳定的。

REFERENCES

[1] Sakai Y, Inoue K, Asano T, et al. Development of high strength high conductivity Cu-Ag alloy for high field pulsed magnet use[J]. Appl Phys Lett, 1991, 59(23): 2965-2967.

[2] Sakai Y, Inoue K, Asano T. Development of high strength high conductivity Cu-Ag alloy for pulsed magnets[J]. IEEE Trans Magn, 1992, 28(1): 888-891.

[3] Dew-Hughes D. High strength conductor for pulsed magnets[J]. Mater Sci Eng, 1993, A168(1): 35-40.

[4] Sakai Y, Inoue K, Maeda H. New high-strength, high-conductivity Cu-Ag alloy sheets[J]. Acta Metall Mater, 1995, 43(4): 1517-1522.

[5] Sakai Y, Schneider-Muntau H J. Ultra-high strength, high conductivity Cu-Ag alloy wires[J]. Acta Mater, 1997, 45(3): 1017-1021.

[6] 张晓辉, 宁远涛, 李永年, 等. 凝固速率对Cu-Ag原位纤维复合材料结构与性能的影响[J]. 贵金属, 2002, 23(1): 19-25.

ZHANG Xiao-hui, NING Yuan-tao, LI Yong-nian, et al. Influence of solidification rate on properties of Cu-Ag in situ filamentary composites[J]. Precious Metals, 2002, 23(1): 19-25.

[7] 张晓辉, 宁远涛, 李永年, 等. 大变形Cu-10Ag原位纤维复合材料的结构与性能[J]. 中国有色金属学报, 2002, 12(1): 115-119.

ZHANG Xiao-hui, NING Yuan-tao, LI Yong-nian, et al. Microstructure and properties of heavy deformed Cu-10Ag alloy in situ filamentary composites[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(1): 115-119.

[8] Hong S I, Hill M A, Sakai Y, et al. On the stability of cold drawn two-phase wires[J]. Acta Metall Mater, 1995, 43(9): 3313-3319.

[9] Hong S I, Hill M A. Microstructural stability and mechanical response of Cu-Ag microcomposite wires[J]. Acta Mater, 1998, 46(12): 4111-4122.

[10] Hong S I, Hill M A. Mechanical stability and electrical conductivity of Cu-Ag filamentary microcomposites[J]. Mater Sci Eng, 1999, A264: 151-158.

[11] Han K, Vasquez A A, Xin Y, et al. Microstructure and tensile properties of nanostructured Cu-25wt%Ag[J]. Acta Mater, 2003, 51: 767-776.

[12] Morris D G, Benghalem A, Morris-Munoz M A. Influence of solidification condition, thermomechanical processing, and alloying additions on the structure and properties of in situ composite Cu-Ag alloys[J]. Scripta Mater, 1999, 41(10): 1123-1130.

[13] Benghalem A, Morris D G. Microstructure and strength of wire-drawn Cu-Ag filamentary composites[J]. Acta Mater, 1997, 45(1): 397-406.

[14] Han K, Embury J D, Sims J R, et al. The fabrication properties and microstructure of Cu-Ag and Cu-Nb composite conductors[J]. Mater Sci Eng, 1999, A267: 99-114.

[15] NING Yuan-tao, ZHANG Xiao-hui, ZHANG Jie. Structure and properties of the in situ filamentary composites based on the Cu-Ag alloy with different solidification conditions[J]. Precious Metals, 2005, 26(4): 6-12.

[16] Frommeyer G, Wassermann G. Microstructure and anomalous mechanical properties of in situ produced silver-copper composite wire[J]. Acta Metall, 1975, 23: 1353-1360.

[17] 师昌绪. 材料大辞典[M]. 北京: 化学工业出版社, 1994.

SHI Chang-xu. Material Comprehensive Dictionary[M]. Beijing: Chemical Industry Press, 1994.

基金项目: 国家自然科学基金资助项目(50371030)

收稿日期: 2004-10-28; 修订日期: 2005-01-24

作者简介: 宁远涛(1938-), 男, 研究员.

通讯作者: 宁远涛, 研究员; 电话: 0871-5138227; E-mail:ytning2002@yahoo.com.cn

(编辑 袁赛前)