文章编号:1004-0609(2014)04-0926-08

时效制度对新型Al-Cu-Li合金组织与性能的影响

程 彬,郑子樵,范春平,钟继发,韩 烨,孙景峰

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:通过力学性能测试和显微组织观察研究一种新型Al-Cu-Li合金在不同时效制度下组织和性能之间的关系。结果表明:该合金具有强度高、各向异性小、热稳定性好等特点;该合金在T6和T8状态下强化相均为T1相和θ′相,其中T1相起主要作用;时效前的预变形促进T1相析出,显著提高合金强度,变形量控制在5%左右时,合金具有最好的强塑性匹配,抗拉强度达623.6 MPa,伸长率为10.2%;固溶淬火后进行先低温后高温的双级时效制度并未提高合金强度,但稍微提高了合金塑性;合金在T6、T8状态下强度各向异性均保持在5%以下;该合金在不高于150 ℃热暴露时,表现出良好的热稳定性,但高于150 ℃热暴露时,T1相粗化,热稳定性降低。

关键词:Al-Cu-Li合金;强度;各向异性;热稳定性;微观组织

中图分类号:TG146.2 文献标志码:A

Effect of aging treatments on microstructures and properties of new Al-Cu-Li alloy

CHENG Bin, ZHENG Zi-qiao, FAN Chun-ping, ZHONG Ji-fa, HAN Ye, SUN Jing-feng

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The relationship between microstructures and properties of a new Al-Cu-Li alloy under different aging treatments was studied by tensile test and the microstructure observation. The results show that the alloy has high strength, little anisotropy and better thermal stability. The major strengthening phases are a large number of T1 phases and part of θ′ phases in both T6 and T8 temper. Pre-deformation before artificial aging promotes the precipitation of T1 phases and obviously improves the strength of alloy. The alloy shows excellent combination of strength (σb=623.6 MPa) and ductility (δ=10.2%) when the pre-deformation ratio is controlled at about 5%. The strength of the alloy does not improve after two-stage aging, namely low-temperature aging at 120 ℃ followed by high-temperature aging at 175 ℃, but slightly enhances the ductility of alloy. In T6 and T8 temper, the anisotropy indexes (IPA) of strength are both below 5%.The alloy has excellent thermal stability at temperature below 150 ℃, but its strength decreases greatly after higher temperature (>150 ℃)exposure due to the coarsening of T1 phases.

Key words: Al-Cu-Li alloy; strength; anisotropy; thermal stability; microstructure

铝锂合金具有密度低、比强度和比刚度高等优异性能,在航天航空应用领域备受关注,但早期开发的一些铝锂合金也存在着力学性能各向异性大,热稳定差等缺点,这严重影响了材料的工艺性能和最终使用性能。目前,通过添加微合金化元素调控微观组织成为改善铝锂合金性能的重要方向。研究表明:在Al-Cu-Li合金中添加少量的Mg和Ag,能够促进T1相(Al2CuLi)析出,并抑制其长大[1-2],从而提高合金强度并改善耐热性能;添加少量Mn可控制晶粒结构、降低合金各向异性[3];添加少量Zn可产生固溶强化和时效强化作用,并能显著提高腐蚀性能[4]。基于上述研究思路,西方各国通过调整Cu和Li质量比和添加少量微合金化元素,成功开发了2097、2195、2197和2099等一系列性能优异的第三代铝锂合金,并在航天航空领域获得广泛的应用。

针对我国航天需求背景,本文作者以微合金化理论为依据,在分析传统的Al-Cu-Li系列合金基础上,通过调整Cu、Li含量,并复合添加Mg、Ag、Zn、Mn设计了一种新型Al-Cu-Li合金,该合金的组织性能研究在国内外未见详细报道。本研究表明该合金具有超高强度、低各向异性、良好的热稳定性等优异性能,具有广泛的潜在应用前景。深入探讨该合金的组织和性能之间的关系对于该合金未来在航空航天工业的应用具有重要的实际意义。

1 实验

采用工业纯Al、Cu、Mg、Ag、Zn、Li和Al-Mn、Al-Zr、Al-Ti中间合金为原料,在LiCl+LiF熔剂保护下熔炼,在氩气保护下浇铸,铸造成成分为Al-3.81Cu- 1.28Li-0.44Mg-0.4Ag-0.4Zn-0.3Mn-0.1Zr-0.1Ti(质量分数,%)的实验合金。铸锭经(470 ℃, 8 h)+(530 ℃, 24 h)双级均匀化处理后,通过切头、铣面、热轧和冷轧等工序而获得2 mm厚的板材。

将板材进行520 ℃、1 h固溶处理后,直接冷水淬火至室温,然后分别进行T6(175 ℃时效)、T8(2.5%~ 12.5%预变形+160℃时效)两种单级时效处理。此外,有文献报道[5]先低温后高温的双级时效制度能提高Al-Cu-Li合金强度,为探讨双级时效制度对该合金性能的影响,对合金进行了(120 ℃, 8 h)+175 ℃时效、(120 ℃, 24 h)+175 ℃时效两种双级时效处理。

沿不同方向截取拉伸试样测量其拉伸性能,并考察其各向异性;将经T8峰时效处理后的试样分别在70、100、150、200和250 ℃下热暴露200 h及在150 ℃热暴露1000 h后测量其室温拉伸性能,评价其热稳定性。

室温拉伸实验在MTS-858材料试验机上进行,三维金相组织观察在Leica DMILM金相显微镜上进行,TEM组织观察在TECNAIG220透射电镜上进行。TEM观察试样经机械打磨和双喷电解减薄制取,电解溶液为25%硝酸+75%甲醇(体积分数)混合溶液,采用液氮冷却至-20 ℃以下,工作电压为15~20 V,电流控制在80~95 mA,加速电压为200 kV。

2 实验结果

2.1 时效制度对合金拉伸性能的影响

图1 不同时效制度下拉伸性能随时效时间变化曲线

Fig. 1 Tensile properties curves as a function of aging time at different heat treatments

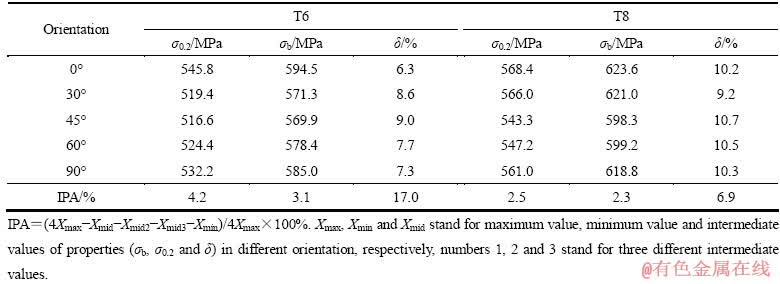

表1 实验合金峰时效条件下的拉伸性能数据

Table 1 Tensile property in peak-aged condition of experimented alloy

合金在几种不同的时效制度下拉伸性能随时效时间变化曲线如图1所示。其峰值拉伸性能数据如表1所列。从图1和表1可以看出,两种双级时效制度与T6单级时效制度相比,合金强度变化不明显,伸长率略有升高,在较高温度时效前先进行低温预时效并没有提高合金的强度;预时效8 h和24 h的两种双级时效制度下合金拉伸性能无明显差别,低温预时效时间对合金强度和塑性影响不大。T8峰时效态合金的拉伸性能明显优于其他时效制度的,预变形能明显提高合金强度和伸长率。合金T8峰时效态的抗拉强度达到623.6 MPa,明显高于同种时效状态下的2197[6]、2099[7]、2050[8]等第三代铝锂合金。

2.2 变形量对合金拉伸性能的影响

图2 合金的拉伸性能与形变量的关系

Fig. 2 Relationships among tensile properties and pre-deformation ratio of alloy

图2所示为合金在520 ℃、1 h固溶淬火后经不同程度变形后在160 ℃时效24 h的室温拉伸性能与变形量的关系曲线。由图可知,时效前的预变形可显著增加合金的强度和伸长率,经2.5%预变形合金与未变形的合金相比,抗拉强度、屈服强度增幅分别达38 MPa、49 MPa,伸长率也明显提高。变形量增加到5%以后合金的强度增幅趋于平缓,伸长率缓慢降低。因此,合金的变形量应控制在5%左右为宜,在此范围内,合金表现出理想的强度与塑性配合。

2.3 合金拉伸性能各向异性

合金经T6、T8峰时效处理后在各个方向的拉伸性能结果如表2所列。从表2可以看出,合金在T6和T8峰值时效状态下各向异性趋势基本相同:偏离轧制45°方向的强度最低,伸长率最高,平行轧制方向强度最高,但整体相差不大。由IPA值[9-10]可以看出,合金的伸长率各向异性大于强度各向异性,T6状态下的各向异性略大于T8状态下的各向异性。两种时效状态下,合金强度IPA值都保持在5%以下,各向异性较小。整体看来,该合金各向异性明显小于其他第一、第二代铝锂合金的[11],接近传统2xxx系铝合金水平。

2.4 合金热稳定性

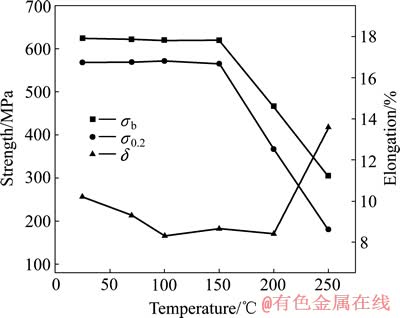

图3所示为T8峰时效态合金经不同温度热暴露200 h后的室温拉伸性能结果。由图3可知,合金在未热暴露条件下的抗拉强度为623.6 MPa;在低于150 ℃热暴露200 h后,其强度与未热暴露的相比基本保持不变,伸长率稍有降低,由此可见,合金在150 ℃以下具有良好的热稳定性;经200 ℃热暴露200 h后,抗拉强度为465.6 MPa,比未热暴露下降了25.3%,伸长率稍有降低;经250 ℃时效200 h后,合金强度较未热暴露前下降了51.2%,伸长率大大提高,热稳定性变差。

表2 合金试样不同方向的力学性能

Table 2 Tensile properties values for different sampling direction of alloy

图3 合金经不同温度热暴露200 h后的室温拉伸性能

Fig. 3 Tensile properties of alloy heat exposed for 200 h at different temperatures

图4 合金 150 ℃热暴露不同时间后的室温拉伸性能

Fig. 4 Room temperature tensile properties of alloy exposed at 150 ℃ for different times

图4所示为合金在150 ℃热暴露不同时间后的室温拉伸性能。由图4可知,随着150 ℃热暴露时间的延长,合金的强度呈现逐步下降的趋势。热暴露1000 h以后,合金的抗拉强度比未热暴露时的降低39.1 MPa,仅下降6.3%,伸长率始终保持在8%以上,体现出比传统耐热铝合金更好的耐热性能[12]。

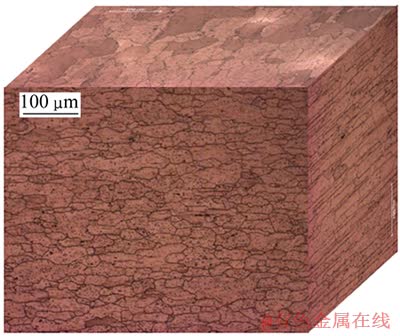

2.5 合金微观组织

图5所示为合金T6峰时效态合金三维金相组织。由图5可以看出,在轧面内,大小晶粒并存,大部分呈等轴状。横截面内的晶粒与轧面的类似,但晶粒更为细小。纵截面内,大部分晶粒为沿轧向分布的“煎饼状”,合金发生了很大程度的再结晶。

图5 合金T6峰时效态下三维金相组织

Fig. 5 Optical microstructures of alloy in peak-aged condition of T6 temper

图6所示为透射电镜下观察到的合金T6、T8峰时效状态下的微观组织形貌。图6(a)、(b)所示分别是电子束从 和

和 方向入射的T8峰时效状态下衍射斑点(右上方嵌入)和相应的TEM像,从两个方向的衍射斑点中都可以看到明亮的T1相斑点和θ′相(Al2Cu)斑点,表明合金中有T1相和θ′相生成。从θ′暗场像(图6(a))中可以看到,合金中析出了大量的50~200 nm的θ′相,但没有观察到δ′相的析出。图6(b)可以看到合金中析出了非常密集的50~150 nm的T1相。由此可见,T8峰时效状态下合金的析出相为大量细小弥散的T1相和部分的θ′相。图6(c)、(d)所示分别为T6峰时效状态下θ′暗场相和T1暗场相。从6(c)中可以看出,合金中析出了大量的100~400 nm的θ′相,尺寸明显比T8状态下大。从图6(d)可以看出,合金中析出了较多100~300 nm的T1相,与T8状态下(图6(b))相比,T1相尺寸明显增大,体积分数和数量密度明显减小。由此可见,虽合金在T6和T8状态下析出相种类一致,但其析出相的体积分数、数量密度和尺寸差别明显。T8状态下更加细小弥散的T1相保证了合金在T8峰时效状态下的高强度。

方向入射的T8峰时效状态下衍射斑点(右上方嵌入)和相应的TEM像,从两个方向的衍射斑点中都可以看到明亮的T1相斑点和θ′相(Al2Cu)斑点,表明合金中有T1相和θ′相生成。从θ′暗场像(图6(a))中可以看到,合金中析出了大量的50~200 nm的θ′相,但没有观察到δ′相的析出。图6(b)可以看到合金中析出了非常密集的50~150 nm的T1相。由此可见,T8峰时效状态下合金的析出相为大量细小弥散的T1相和部分的θ′相。图6(c)、(d)所示分别为T6峰时效状态下θ′暗场相和T1暗场相。从6(c)中可以看出,合金中析出了大量的100~400 nm的θ′相,尺寸明显比T8状态下大。从图6(d)可以看出,合金中析出了较多100~300 nm的T1相,与T8状态下(图6(b))相比,T1相尺寸明显增大,体积分数和数量密度明显减小。由此可见,虽合金在T6和T8状态下析出相种类一致,但其析出相的体积分数、数量密度和尺寸差别明显。T8状态下更加细小弥散的T1相保证了合金在T8峰时效状态下的高强度。

图7所示为透射电镜下观察到的合金热暴露后的微观组织形貌。图7(a)所示为合金在150 ℃热暴露1000 h的TEM像,与未暴露时(图6(b))相比,T1相略微长大,分布略显稀疏,但差别不大,因此,强度下降并不明显。图7(b)所示为合金在250 ℃热暴露200 h的TEM像,从图7(b)中可以看出,T1相已明显粗化,密度显著减小,θ′相已经转化成粗大平衡相θ相,因而,在250 ℃热暴露下,合金的力学性能大大降低。

3 分析与讨论

3.1 时效强化特征

图6 合金在 T6和T8 状态下峰值时效的 TEM 像

Fig. 6 TEM images of alloys under peak-aged in T6 and T8 condition

图7 合金热暴露后的TEM像

Fig. 7 TEM images of alloys after heat exposuring

实验合金属于Al-Cu-Li系合金,合金的析出相种类、数量及分布很大程度上取决于Cu和Li质量比[13]及合金化元素。由于此合金中的Cu和Li比质量比较大,且复合添加Mg、Ag、Zn、Mn,所以合金中析出大量T1和部分θ′相,δ′相几乎不析出。T1相为密排六方结构,其惯析面为{111}面[14],具有很大的长宽比。有研究表明,在{111}面上析出、且长宽比大的片状相引起的临界分切应力增量大于在其它面析出粒子引起的临界分切应力增量[15],因此,大量T1相的析出是研制合金具有极高强度的重要原因。

T8状态下,预变形引入的大量位错为T1相提供了优越的形核位置,使T1相细小、均匀、弥散析出(见图6)。所以T8状态下合金的强度较T6状态下明显提高,达到623.6 MPa。且在一定范围内,时效前预变形量越大,T1相更加细小弥散,对位错运动的钉扎、阻滞作用越大,从而强度进一步提高。但变形量超过一定程度(为5%)时,合金基体中大量位错缠结在一起,形成胞状位错组织,不利于T1相均匀析出,合金强化效果下降。

淬火后进行先低温后高温的双级时效对实验合金拉伸性能并未产生较大的影响,原因可以从两方面解释:1) 在较低温度时效,相变驱动力大,θ′相因与铝基体高度共格,界面能和共格应变能低,因此,细小弥散的θ′相在合金中优先析出;转到高温时效时,一定尺寸的θ′相继续长大,消耗一定量的Cu原子,从而影响T1相形核。2) 低温时效过程虽然形成一定数量的空位团和位错环,为T1相形核提供优越位置,但是淬火空位聚集形成的位错环数量有限,促进形核的作用不明显。而T1相又是决定合金最终强度的主要因素,所以,综合作用的结果是双级时效对合金性能的影响不如T8处理显著。

3.2 各向异性

研究表明[16],材料的各向异性主要源于其晶粒形貌、加工过程中产生的晶体学织构和时效过程中析出片状相等的交互作用。若材料中具有拉长的非等轴晶粒,对于不同方位的试样,外加应力引起的晶内最大切应力的方向与晶界的方向之间的夹角不同,从而在宏观上造成材料沿不同方向的变形程度存在差异,引发各向异性。CHO等[17]已经研究表明,当晶内最大切应力的方向与晶界的方向一致时,材料具有较低的屈服强度。实验样品取向与轧制方向呈45°时,轴向力所产生的最大切应力方向与晶界方向一致,位错运动较容易,因而,此方向的合金强度最低。此外,由于合金中存在晶粒择优取向,较多的(111)面集中在某一空间方向上,合金中主要强化相T1相与基体存在如下惯析关系:(0001)T1∥(111)Al,[1010]T1∥[111]Al,这将导致T1相在空间上的不均匀分布,也将引发力学性能的各向异性[18]。

文献[19]中报道,Al-Cu-Li合金中的再结晶组织不仅可降低织构强度,且使织构变得复杂,从而减弱晶粒的取向性,降低材料的各向异性。由图7可以看出,合金发生了很大程度的再结晶,大部分晶粒呈等轴状,且晶粒细小,因此,合金各向异性较小。此外,合金中0.3%Mn的添加可以形成足够多的亚微米级弥散相Al6Mn等,也会降低合金各向异性。因此,该合金的各向异性明显小于第一、二代铝锂合金的。

3.3 热稳定性

由热暴露后拉伸性能可知合金在150 ℃以下具有较好的耐热性能,主要原因是因为其占主导地位的强化相T1相有较高的抗粗化能力。片状T1相的长大粗化受台阶机制的长程扩散控制[20-21],而T1相与基体之间属于半共格关系,产生的错配较小,仅为0.12%[22]。这种与基体良好的匹配关系使得提供T1相粗化所需的台阶数量较少,T1相粗化驱动力较小;此外,该合金中含有Mg、Ag元素,合金中Mg、Ag原子在热暴露时易于偏聚到T1/α界面上以降低界面的应变能,起到提高T1相稳定性的作用[23-24]。因此,T1相在一定的温度下粗化倾向较小,从而起到稳定合金力学性能的作用。

当合金在200 ℃和250 ℃热暴露时,合金中Cu、Li原子的扩散速度加快,从而加快溶质原子向台阶迁移的速率,同时,T1相与基体逐渐失去共格关系,台阶的形核阻力变小[20, 25],提供T1相粗化的台阶数目增加,因此,T1相显著长大粗化,数量减少,合金的强度降低。另一方面,θ′等亚稳相转变成粗大的平衡相θ,T1也相会由于Li原子的溶入而部分转化为T2、TB等晶界平衡相,导致了合金性能的下降。

4 结论

1) 合金具有良好的常规力学性能,在T6态σb=594.5 MPa,σ0.2=545.8 MPa,δ=5.3%。T8态σb=623.6 MPa,σ0.2=568.4 MPa,δ=10.2%。合金在T6和T8态下强化相均为θ′和T1相,并未出现δ′相,其中T1相起主要作用。

2) 时效前的预变形显著提高合金强度,且变形量控制在5%左右时,合金具有最好的强塑性匹配。固溶淬火后进行先低温后高温的双级时效制度并未提高合金强度,但稍微提高了合金塑性。

3) 合金的各向异性较小,明显优于第一、第二代铝锂合金的,T6、T8状态下强度各向异性均保持在5%以下。

4) 合金在150 ℃以下具有良好的热稳定性,高于150 ℃,热稳定性下降,耐热性明显优于传统耐热铝锂合金的。

REFERENCES

[1] 王瑞琴, 郑子樵, 陈圆圆, 李世晨, 魏修宇. Ag,Mg合金化对Al-Cu-Li合金时效特性和显微组织的影响[J]. 稀有金属材料与工程, 2009, 38(4): 622-626.

WANG Rui-qin, ZHENG Zi-qiao, CHEN Yuan-yuan, LI Shi-chen, WEI Xiu-yu. Effects of Ag, Mg micro-alloying on aging characteristics and microstructure of Al-Cu-Li alloy[J]. Rare Metal Materials and Engineering, 2009, 38(4): 622-626.

[2] GAULT B, DE GEUSER F, BOURGEOIS L, GABBLE B M, RINGER S P, MUDDLE B C. Atom probe tomography and transmission electron microscopy characterization of precipitation in Al-Cu-Li-Mg-Ag alloy[J]. Ultramicroscopy, 2011, 111: 683-689.

[3] 郑子樵, 李劲风, 陈志国, 李红英, 李世晨, 谭澄宇. 铝锂合金的合金化与微观组织演化[J]. 中国有色金属学报, 2011, 21(10): 2337-2351.

ZHENG Zi qiao, LI Jin feng, CHEN Zhi guo, LI Hong ying, LI Shi chen, TAN Cheng yu. Alloying and microstructural evolution of Al Li alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2337-2351.

[4] KERTZ J E, GOUMA P I, BUCHHEIT R G. Localized corrosion susceptibility of Al-Li-Cu-Mg-Zn alloy AF/C-458 due to interrupted quenching from solutionizing temperatures[J]. Metallurgical and Materials Transactions A, 2001, 32(10): 2561-2573.

[5] 范云强, 陈志国, 郑子樵, 李艳芬. 分级时效对Al-Cu-Li-Mg-Mn-Zr合金微观组织与性能的影响[J]. 中国有色金属学报, 2005, 15(4): 590-595.

FAN Yun-qiang, CHEN Zhi-guo, ZHENG Zi-qiao, LI Yan-feng. Effects of multi-stage ageing treatments on microstructure and mechanical properties of Al-Cu-Li-Mg-Mn-Zr alloys[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(4): 590-595.

[6] 黄兰萍, 郑子樵, 陈康华, 刘红卫. 2197铝锂合金的组织和性能[J]. 粉末冶金材料科学与工程, 2003, 8(4): 209-307.

HUANG Lan-ping, ZHENG Zi-qiao, CHEN Kang-hua, LIU Hong-wei. Study on microstructure and properties of 2197 Al-Li alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2003, 8(4): 209-307.

[7] JABRA J, ROMIOS M, LAI J, LEE E, SETIAWAN M. The effect of thermal exposure on the mechanical properties of 2099-T6 die forgings, 2099-T83 extrusions, 7075-T7651 plate, 7085-T7452 die forgings, 7085-T7651 plate, and 2397-T87 plate aluminum alloys[J]. Journal of Materials Engineering and Performance, 2006, 15(5): 601-607.

[8] 王瑞琴. 2050合金微合金化及其组织和性能的研究[D]. 长沙: 中南大学, 2008.

WANG Rui qin. Micro alloying, microstructure and properties of 2050 alloy[D]. Changsha: Central South University, 2008.

[9] JATA K V, HOPKINS A K, RIOJA R J. The anisotropy and texture of Al-Li alloys[J]. Materials Science Forum, 1996, 217: 647-652.

[10] 杨守杰, 戴圣龙, 陆 政, 苏 彬, 颜鸣皋. Zr对Al-Li 合金热轧板材的再结晶温度、各向异性和织构的影响[J]. 航空材料学报, 2001, 21(2): 6.

YANG Shou-jie, DAI Sheng-long, LU Zheng, SU Bin, YAN Ming-gao. Effect of zirconium on the recrystallization, anisotropy and texture in Al-Li alloys[J]. Journal of Aeronautical Materials, 2001, 21(2): 6.

[11] 李锡武, 郑子樵, 李 海, 李世晨, 钟俐苹, 蒋 呐. 1420铝锂合金力学性能的各项异性[J]. 稀有金属, 2004, 28(1): 151-155.

LI Xi-wu, ZHENG Zi-qiao, LI Hai, LI Shi-chen, ZHONG Li-ping, JIANG Na. Anisotropy of mechanical properties for 1420 Al-Li alloy[J]. Chinese Journal of Rare Metals, 2004, 28(1): 151-155.

[12] PLOMEAR I J, COUPER M J. Design and development of an experimental wrought aluminum alloy for use at elevated temperatures[J]. Metallurgical Transactions A, 1988, 19(4): 1027-1035.

[13] DECREUS B, DESCHAMPS A, DE GEUSER F, DONNADIEU P, SIGLI C, WEYLAND M. The influence of Cu/Li ratio on precipitation in Al-Cu-Li-X alloys[J]. Acta Materialia, 2013, 61(6): 2207-2218.

[14] YOSHIMURA R, KONNO T J, ABE E, HIRAGA K. Transmission electron microscopy study of the evolution of precipitates in aged Al-Li-Cu alloys: the θ′ and T1 phases[J]. Acta Materialia, 2003, 51(14): 4251-4266.

[15] NIE J F, MUDDLE B C, POLMEAR I J. Effect of precipitate shape and orientation on dispersion strengthening in high strength aluminium alloys[J]. Materials Science Forum, 1996, 217: 1257-1262.

[16] RIOJA R J. Fabrication methods to manufacture isotropic Al-Li alloys and products for space and aerospace applications[J]. Materials Science and Engineering A, 1998, 257(1): 100-107.

[17] CHO K K, CHUNG Y H, LEE C W, KWUN S I, SHIN M C. Effects of grain shape and texture on the yield strength anisotropy of Al-Li alloy sheet[J]. Scripta Materialia, 1999, 40(6): 651-657.

[18] 李红英, 欧 玲, 郑子樵. 2195铝锂合金的各向异性研究[J]. 材料工程, 2005(10): 31-34.

LI Hong-ying, OU Ling, ZHENG Zi-qiao. Study on the Anisotropy of 2195 Al-Li alloy[J]. Journal of Materials Engineering, 2005(10): 31-34.

[19] JATA K V, PANCHANADEESWARAN S, VASUDEVAN A K. Evolution of texture, microstructure and mechanical property anisotropy in an Al-Li-Cu alloy[J]. Materials Science and Engineering A, 1998, 257(1): 37-46.

[20] GABLE B M, PANA M A, SHIFLET G J, STARKE E A Jr. The role of trace additions on the T1 coarsening behavior in Al-Li-Cu-X alloys[C]// Materials Science Forum, 2002, 396: 699-704.

[21] SHIFLET G J, MANGAN M A, MENG W G. Growth by ledges[J]. Interface Science, 1998, 6(1/2): 133-154.

[22] HUTCHINSON C R, FAN X, PENNYCOOK S J, SHIFLET G J. On the origin of the high coarsening resistance of plates in Al-Cu-Mg-Ag alloys[J]. Acta Materialia, 2001, 49(14): 2827-2841.

[23] MURAYAMA M, HONO K. The role of Ag and Mg on the precipitation of T1 phase in an Al-Cu-Li-Mg-Ag alloy[J]. Scripta Materialia, 2001, 44(4): 701-706.

[24] HUANG B P, ZHENG Z Q. Independent and combined roles of trace Mg and Ag additions in properties precipitation process and precipitation kinetics of Al-Cu-Li-(Mg)-(Ag)-Zr-Ti alloys[J]. Acta Materialia, 1998, 46(12): 4381-4393.

[25] HUANG J C, ARDELL A J. Crystal structure and stability of T1 precipitates in aged Al-Li-Cu alloys[J]. Materials Science and Technology, 1987, 3(3): 176-188.

(编辑 李艳红)

基金项目:国家重点基础研究发展计划资助项目(2012CB619503)

收稿日期:2013-07-02;修订日期:2013-09-17

通信作者:郑子樵,教授;电话:0731-88830270;E-mail: s-maloy@csu.edu.cn