文章编号:1004-0609(2012)1-0015-07

镁合金AZ31锰系磷化膜的生长过程及形成机理

崔学军1, 2, 3,周吉学3,林修洲1, 2,罗 宏1, 2,龚 敏1, 2

(1. 四川理工学院 材料腐蚀与防护四川省重点实验室,自贡 643000;

2. 四川理工学院 材料与化学工程学院,自贡 643000;

3. 山东省科学院 新材料研究所,济南 250014)

摘 要:以磷酸二氢锰的盐溶液为研究体系,采用SEM和EDS和电化学分析手段,研究镁合金AZ31锰系磷化膜的生长过程和形成机理。结果表明:磷化膜的生长过程分为5个阶段:基体溶解-成核阶段(0~130 s)、基体和磷化膜溶解阶段(130~630 s)、磷化膜快速生长阶段(630~1 300 s)、磷化膜稳态生长阶段(1 300~2 000 s)和磷化终止阶段(2 000 s以后)。磷酸盐晶核在镁合金AZ31浸入溶液的初始阶段一次形成,并优先在β相表面经过成 核—长大—分裂—细化—增厚5个过程,沿表面方向生长和外延,最终形成致密的磷化膜。并且,磷化膜有两层,第一层是以Mg3(PO4)2和AlPO4以及MnHPO4为主的沉积薄膜;第二层则是在β相表面成核—长大的MnHPO4磷化膜。

关键词:镁合金;磷酸盐转化膜;形成机理;电化学过程

中图分类号:TG178 文献标志码:A

Growing process and formation mechanism of manganese phosphate conversion film of magnesium alloy AZ31

CUI Xue-jun1, 2, 3, ZHOU Ji-xue3, LIN Xiu-zhou1, 2, LUO Hong1, 2, GONG Min1, 2

(1. Material Corrosion and Protection Key Laboratory of Sichuan Province,

Sichuan University of Science and Engineering, Zigong 643000, China;

2. College of Materials and Chemical Engineering, Sichuan University of Science and Engineering,Zigong 643000, China;

3. New Material Institute of Shandong Academy of Sciences, Ji’nan 250014, China)

Abstract: The growing process and formation mechanism of phosphate film of magnesium alloy AZ31 in the manganese dihydrogen phosphate solution were studied by scanning electron microscopy(SEM), energy dispersive X-ray spectrometer (EDS) and electrochemical method. The results show that the growing process of phosphate film is divided into five stages: substrate dissolving-nucleation (0-130 s), substrate and film dissolving (130-630 s), file rapid growth (630-1 300 s), film steady growth (1 300-2 000 s) and phosphating finishing (after 2 000 s). The phosphate crystal nucleuses are firstly formed on the surface of β phase for one time with the magnesium alloy AZ31 immersing. With the growth of the nucleus on the alloy surface, the coverage of the phosphate grains increases gradually and the dense films are obtained. The films are made up two layers: the bottom is a deposition film with compositions of Mg3(PO4)2, AlPO4 and MnHPO4. The second layer consists of MnHPO4 which is formed on the surface of β phase.

Key words: magnesium alloys; phosphate conversion coating; formation mechanism; electrochemical process

磷化是化学转化膜处理技术中应用最为广泛的一种防护方法,成本低、操作简单、耐蚀效果明显,而且具有自愈性能,目前已成为镁合金表面主要的防护手段之一[1-4]。由于镁的化学性质活泼,腐蚀电位较低(-2.37 V),使得其合金的耐蚀性能差,而通过单一的金属纯净化或合金化处理,并不能有效地提高镁合金的耐蚀性能。因此,只能从防护技术本身着手,如磷化技术的工艺、配方以及防护机理等着手,提高其耐蚀性能。曾荣昌和兰自栋[5]通过研究镀液温度对锌钙系磷酸盐转化膜耐蚀性的影响,在镁合金AZ31表面制备晶粒较小、耐蚀性能良好的Zn3(PO4)2·4H2O磷化膜。LI等[4]通过研究乙醇胺对Zn系磷化膜的形成、结构、相组成以及电化学行为的影响,发现添加0.8~1.2 g/L的乙醇胺能有效地提高磷化膜的耐蚀性能。刘锋等[6-7]分别研究Ca含量及Mn消耗量对镁合金Mn系磷化膜的影响。然而,对镁合金锰系磷化膜的形成机理及生长过程的研究报道较少。

钢、锌、铝等金属及合金的磷化过程,一般都经过基体的溶解(包括氧化膜)→成膜→主要成膜→再结晶→膜的完成(膜的生成和溶解达到平衡)→基体的过腐蚀7个阶段[8],张文婷等[9]和方锋等[10]将磷化的7个阶段简化为3个。由于镁的化学性质比Fe、Zn以及Al 活泼,这就使得磷化膜的生长因表面状态、合金成分以及形成方法的不同存在很大的差异。如张文婷等[9]对30CrMnMoTi高温锰系磷化膜形成过程进行了详细的研究,发现形核优先发生在晶界处;而胡伟等[11]对镁合金AZ91D锌系磷化膜的形成机理及生长过程进行了研究。结果表明:晶核的形成未优先发生在基体金属的晶界上。因此,系统地了解镁合金表面磷化膜的形成机理以及生长过程有助于指导磷化处理、改进磷化技术和改善镁合金耐蚀性能。

通过SEM、EDS和电化学分析手段研究镁合金AZ31Mn系磷化膜的生长过程及形成机理。

1 实验

1.1 实验材料

基体材料为AZ31镁合金,规格为20 mm× 20 mm×2 mm。磷化液以磷酸二氢锰和无氟添加剂为主要成分,溶液pH值用NaOH和H3PO4来调节,详细配方及工艺见文献[12]。

1.2 磷化膜制备

制备工艺:镁合金打磨→水洗→碱洗(60%NaOH)→水洗→酸洗(75%H3P04)→水洗→活 化→磷化→水洗→烘干。

在磷化处理0~30 min内设置8个时间梯度:5 s、15 s、30 s、60 s、3 min、5 min、15 min和30 min,对不同时间梯度内获得的膜层进行微观形貌表征。

1.3 测试与表征

采用德国蔡司EVOMA15 型扫描电子显微镜(SEM)观察磷化膜生长过程的表面形貌,采用的加速电压为15~20 kV。采用牛津X射线电制冷能谱仪对膜层元素进行分析。

采用上海晨光CHI760D型电化学工作站进行开路电位—时间测试(OCP),介质为磷化溶液,温度为95 ℃。采用标准三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为面积1 cm2的铂片,工作电极为镁合金AZ31样品,其有效暴露面积为1 cm2。为保证1 cm2的有效暴露面积,首先将镁合金片切割、打磨成面积为1.2 cm2的圆形样品,然后按工艺流程进行磷化处理;电化学测试时将样品放入带有1 cm2孔的模具中,密封后进行测量。

2 结果与分析

2.1 开路电位—时间曲线

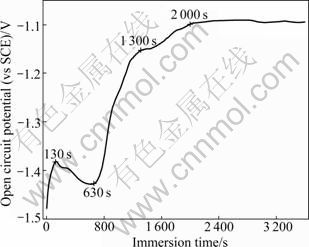

图1所示为镁合金AZ31磷化过程的开路电位—时间曲线。开路电位的变化能够反映成膜过程表面状态的变化[13],由此,可以将磷化膜的生长过程分为5个阶段。

第一阶段:0~130 s,开路电位正移。镁合金在水溶液中,表面存在众多微观腐蚀电池。将处理后的AZ31镁合金样品浸入磷化液后,由于镁的化学性质非常活泼而瞬间剧烈反应,致使样品表面的微阳极区产生大量的电子,移向微阴极区;而在反应初期,镁合金中的β相(Mg17Al12)作为微阴极区[14],在样品表面形成大阳极小阴极腐蚀微电池,致使H+放电过程比较缓慢,在微阴极区存在大量过剩的电子而产生极化,腐蚀电流变小,腐蚀电位会正向移动。然而,在实验过程中注意到,当样品浸入磷化液时,迅速产生大量的气体及磷化渣,这说明缓慢放氢的过程是瞬间完成的。微阴极区积聚了大量剩余电子,电位降低,异性电荷相互吸引使H+在微阴极区富集,H+去极化能力加强,得电子速度加快,腐蚀反应得以快速进行,便产生大量的气体。而氢气的析出,降低了溶液中H+浓度,促进磷化溶液中磷酸二氢盐电离为难溶解的磷酸 盐[15],在样品表面形成磷化膜,因此,这个阶段的开路电位是正向移动的。这也说明反应初期是以镁合金的快速溶解和磷酸盐的电离沉积为主要过程,即磷化膜的成核阶段。

图1 镁合金AZ31磷化过程的开路电位随时间的变化

Fig. 1 Change of OCP of magnesium alloy AZ31 with immersion time during phosphating process

第二阶段:130~630 s,开路电位负移。由于磷化溶液为酸性溶液,对膜层有一定的侵蚀作用[11],因此,磷化膜的形成是难溶磷酸盐沉积和溶解的动态过程。磷化初期,由于磷化膜的沉积和磷化渣的产生,使得溶液中H+的浓度急剧增加,酸性增强;而酸的存在对磷化膜有一定的侵蚀作用,能够溶解部分难溶磷酸盐,致使膜层开路电位负移。实验过程发现,这一阶段磷化反应没有第一阶段迅速,反应生成的气体较少,因此,磷化膜的形成是难溶磷酸盐沉积和溶解的动态过程,这一阶段主要表现为溶解过程。

第三阶段:630~1 300 s时,开路电位迅速正移。随着反应时间的进行,这种导电性差的磷化膜不断形成并增厚、致密化,使得镁合金基体与磷化溶液逐渐被隔离,腐蚀电池内阻增加,电位逐渐向正向移动。实验过程中,这一阶段几乎不产生气体和沉渣,因此,这个阶段主要是磷化膜晶体快速长大阶段。

第四阶段:1 300~2 000 s时,电位正移,且变化缓慢。这一阶段,应该是磷化膜缓慢增厚、致密化过程,即晶体的稳态生长阶段。

第五阶段:2 000 s以后,开路电位不再发生变化,磷化反应完全终止。

2.2 表面形貌

图2所示为不同磷化时间样品的表面形貌。根据开路电位—时间曲线划分的5个阶段,可以将图2 (a)~(d)归为第一阶段。磷化5 s后,可以见到样品表面分布着形状复杂的颗粒状物质,且分布比较均匀(图2(a))。随着磷化时间的延长,这种不规则颗粒状物质开始变得轮廓清晰,向着椭圆形变化并逐渐长大,分布逐渐更加均匀紧密(见图2(b)~(d))。可见,这种颗粒状物质为磷化晶核,它并不是在划痕处优先生长;且随着磷化时间的增加,晶核在数量上并没有增加,而仅仅是在体积上增大,这与合金钢30CrMnMoTi的磷化过程不一样[9]。因此,根据磷化膜表面形貌的变化,可以确定磷化膜的形核在初始的5 s就已经完成,随后进入晶核的长大过程。

磷化3 min时,达到第二阶段(见图2(e)~(f)),可见到初始的沉积颗粒由原来的几个微米长大到了几十个微米,甚至更大;晶粒由原来的一个整体逐渐分裂成片状层,且相互接界、长大,覆盖整个表面。此时,已没有可见的裸露基体,但仍存在较大的空隙,这说明这一阶段还有少量的气体产生,基体仍继续溶解。

当磷化15 min时,达到第三阶段(见图2(g)),与图2(f)的表面形貌相比,不存在空隙和裸露的基体,磷化膜表面致密,初始的椭圆形粒状晶粒全部变成排列致密的块状晶粒,大小分布较均匀。这种致密的块状磷化膜导致样品的开路电位在这一段快速正移。

磷化30min时,为第四阶段(见图2(h)),与第三阶段(见图2(g))的表面形貌相比,表面凸凹不平,块状颗粒粒径较大。晶体的生长是一个局部过程,结晶在这些形核中心上的晶体沿着与基体表面平行的方向继续生长。最终达到溶解-生长平衡的稳态阶段,磷化反应完全终止,可见,这一阶段主要是磷化膜的致密化过程;磷化30 min时,可见到磷化膜由结合非常紧密的块状晶粒组成。由此可见,30 s后的磷化过程中未见到在磷化膜表面有新的晶核形成,因此,锰系磷化过程,晶核的形成是金属进入溶液的最初时刻一次形成的。且根据磷化过程形貌的变化,可以将磷 化膜的形成分为形核—长大—分裂—细化—增厚5个过程。

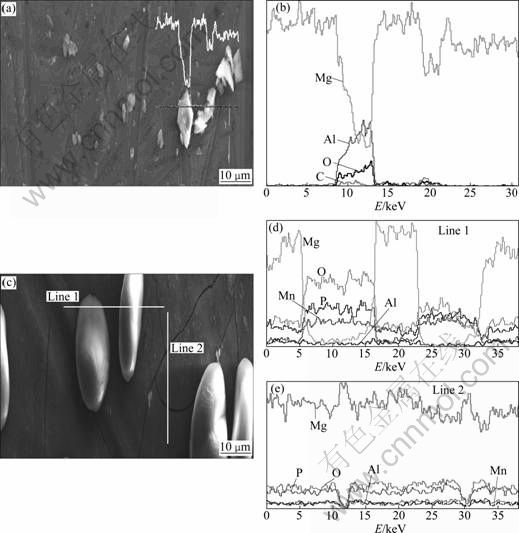

2.3 能谱分析

图3所示为镁合金AZ31及磷化1 min后样品的SEM像及EDS谱。镁合金样品经前处理后,表面较粗糙,存在几微米至几十微米的颗粒状物质(见图3(a))。从能谱分析得到(见图3(b)),这种物质主要由Mg、Al和O组成,其中还有少量的C元素,这是前处理过程中引入的杂质,因此,可以确定这种物质就是合金中的β析出相,即Mg17Al12。在样品表面存在较大粒径的椭圆形颗粒和带有明显裂纹的膜层(见图3(c))。对照能谱分析中的Line1,这种颗粒主要由O、P、Mn和少量的Mg、Al组成(见图3(d));而通过Line 2能谱分析中元素的变化,能够确定这种膜层主要由Mg、O、P和少量的Mn、Al组成(见图3(e))。比较图3中镁合金AZ31磷化前后的表面形貌,磷化后的样品表面不存在明显的β相,而β相不可能溶解,这表明磷化反应初期,磷化膜优先在β相表面沉积长大。

图2 不同磷化时间时样品的表面形貌

Fig. 2 Surface morphologies of samples at different phosphating times: (a) 5 s; (b) 15 s; (c) 30 s; (d) 60 s; (e) 3 min; (f) 5 min; (g) 15 min; (h) 30 min

2.4 磷化膜形成机理

根据磷化膜中金属离子的来源,磷化膜分为转化型和伪转化型两种[3]。体系中主盐是磷酸二氢锰,属于伪转化膜。这一点在实验中也得到了证实,结晶良好的磷化膜经XRD表征分析,其主相为MnHPO4·

2.25H2O。镁合金AZ31浸入磷化溶液中后,由于Mg的电位较β相的电位低而形成微阳极区,发生金属的溶解;SONG等[16]通过研究Mg-Al-Zn合金的阳极溶解过程,认为镁是溶解入溶液中的主要离子,少量铝也被溶解,溶液中没有发现锌的溶解。因此,镁合金AZ31在磷化过程中,阳极区可发生反应(1)~(2)。

Mg→Mg2++2e (1)

Al→Al3++3e (2)

图3 磷化前后AZ31镁合金的SEM像和EDS谱

Fig. 3 SEM images ((a), (c)) and EDS spectra ((b), (d), (e)) of magnesium alloy AZ31 before ((a), (b)) and after ((c), (d), (e)) phosphating

KOUISNI等[14]认为,镁合金磷化反应初期,β相作微阴极区而析出氢气,发生反应(3)。

2H++2e→H2 ↑ (3)

反应(3)使镁合金β相和溶液的界面附近区域的pH值升高,促进磷化溶液中磷酸逐级电离,当与溶液中的金属离子达到溶度积常数时,就会形成磷酸盐沉淀[17],沉淀与水分子一起形成磷化晶核,晶核继续长大形成晶粒,并附着在微阴极区β相表面形成磷化膜,所以,在图3(b)中看不到β相形貌。发生的主要反应为式(4)~(8)。

Mn(H2PO4)2→Mn2++ (4)

(4)

H3PO4→ +H+→

+H+→ +2H+→

+2H+→ +3H+(5)

+3H+(5)

+Mn2+→MnHPO4↓ (6)

+Mn2+→MnHPO4↓ (6)

3Mg2++ →Mg3(PO4)2↓ (7)

→Mg3(PO4)2↓ (7)

Al3++ →AlPO4↓ (8)

→AlPO4↓ (8)

随后,沉积在β相表面的磷化膜仍作为微阴极区,使磷化反应继续进行,加速磷化膜优先在β相表面成核-长大过程。因此,从图2(a)~(h)的表面形貌中看到的是磷酸盐在表面形核-长大,而不是磷酸盐在表面均匀沉积。这也表明镁合金在Mn系磷化过程是一个不均匀成核的过程。由于金属Mg和Al的溶解只 在反应初期发生,所以,在图3(b)中对Line 1的能谱分析中得到的磷化晶粒是由O、P、Mn和少量的Mg、Al元素组成的磷化膜,而对Line 2的能谱分析中得到的膜层是由Mg、O、P和少量的Mn、Al元素组成的磷化膜。由此,认为磷化膜由两层构成,第一层是以Mg3(PO4)2和AlPO4以及MnHPO4为主的沉积膜;第二层则是以β相表面成核-长大的MnHPO4磷化膜。第二层磷化膜在成核-长大的过程中,对第一层磷化沉积膜产生张应力,导致第一层沉积膜表面出现微 裂纹。

3 结论

1) 镁合金AZ31表面高温锰系磷化膜由致密的块状晶粒组成。

2) 磷化膜的生长过程分为5个阶段:基体溶解-成核阶段(0~130 s)、基体和磷化膜溶解阶段(130~630 s)、磷化膜快速生长阶段(630~1 300 s)、磷化膜稳态生长阶段(1 300~2 000 s)和磷化终止阶段(2 000 s以后)。

3) 磷酸盐晶核在镁合金AZ31浸入溶液的初始阶段一次形成,并优先在β相表面经过成核—长大—分裂—细化—增厚5个过程,沿表面方向生长和外延,最终形成致密的磷化膜。

4) 镁合金AZ31表面锰系磷化过程是不均匀形核过程。

REFERENCES

[1] 王江峰. 镁合金表面磷化溶液及其磷化处理工艺: 中国, CN 101096761A[P]. 2008-01-02.

WANG Jiang-feng. Phosphate solution and process for magnesium alloy: China Patent, CN 101096761A[P]. 2008-01-02.

[2] NIU Li-yuan, LIN Ji-xing, LI Yong, SHI Zi-mu, XU Lin-chao. Improvement of anticorrosion and adhesion to magnesium alloy by phosphate coating formed at room temperature[J]. Trans Nonferrous Met Soc China, 2010, 20: 1356-1360.

[3] 曾荣昌, 兰自栋, 陈 君, 莫鲜花, 韩恩厚. 镁合金表面化学转化膜的研究进展[J]. 中国有色金属学报, 2009, 19(3): 397-404.

ZENG Rong-chang, LAN Zi-dong, CHEN Jun, MO Xian-hua, HAN En-hou. Progress of chemical conversion coatings on magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(3): 397-404.

[4] LI Qing, XU Shu-qiang, HU Jun-ying, ZHANG Shi-yan, ZHONG Xian-kang, YANG Xiao-kui. The effects to the structure and electrochemical behavior of zinc phosphate conversion coatings with ethanolamine on magnesium alloy AZ91D[J]. Electrochim Acta, 2010, 55(3): 887-894.

[5] 曾荣昌, 兰自栋. 镀液温度对AZ31 镁合金表面锌钙系磷酸盐转化膜耐蚀性的影响[J]. 中国有色金属学报, 2010, 20(8): 1461-1466.

ZENG Rong-chang, LAN Zi-dong. Influence of bath temperature of conversion treatment process on corrosion resistance of zinc calcium phosphate conversion film on AZ31 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(8): 1461-1466.

[6] 刘 锋, 单大勇, 曾荣昌, 张 津, 韩恩厚. AZ31变形镁合金锰系转化膜溶液中锰消耗量对膜性能的影响[J]. 腐蚀科学与防护技术, 2010, 22(5): 377-379.

LIU Feng, SHAN Da-yong, ZENG Rong-chang, ZHANG Jin, HAN En-hou. Effect of Mn2+ consumption in phosphate conversion solution on performance of phosphorized films on AZ31 magnesium alloy surface[J]. Corrosion Science and Protection Technology, 2010, 22(5): 377-379.

[7] 刘 锋, 单大勇, 韩恩厚, 刘常升. 钙对镁合金表面锰系转化膜的影响[J]. 中国有色金属学报, 2008, 18(10): 1825-1830.

LIU Feng SHAN Da-yong, HAN En-hou, LIU Chang-sheng. Effect of Ca2+ on phosphate conversion coating on magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(10): 1825-1830.

[8] 周谟银. 游离F-和氧化剂对铝镁合金(LF2)磷化过程的影响[J]. 材料保护, 1998, 31(7): 13-18.

ZHOU Mo-yin. Effect of free F- and oxidant on phosphating of Al-Mg alloy[J]. Materials Protection, 1998, 31(7): 13-18.

[9] 张文婷, 方 亮, 郭 培, 赵兴强, 金 雷, 李廷先. 30CrMnMoTi高温锰系磷化膜形成过程研究[J]. 材料导报, 2007, 21(5A): 455-466.

ZHANG Wen-ting, FANG Liang, GUO Pei, ZHAO Xing-qiang, JIN Lei, LI Ting-xian. Study on formation process of high temperature manganese phosphate films on 30CrMnMoTi[J]. Materials Review, 2007, 21(5A): 455-466.

[10] 方 峰, 马 驰, 巩党国, 曹文奎, 蒋建清. 低温磷化电位—时间曲线与成膜过程研究[J]. 材料保护, 2007, 40(10): 1-4.

FANG Feng, MA Chi, GONG Dang-guo, CAO Wen-kui, JIANG Jian-qing. The research of ?-t diagram and growth of low- temperature phosphating process[J]. Materials Protection, 2007, 40(10): 1-4.

[11] 胡 伟, 徐淑强, 李 青. AZ91D 镁合金锌系磷化膜成膜机理和生长过程的研究[J]. 功能材料, 2010, 41(2): 260-263.

HU Wei, XU Shu-qiang, LI Qing. Research of formation mechanism and process of zinc phosphate coating on AZ91D magnesium alloy[J]. Functional Materials, 2010, 41(2): 260-263.

[12] 崔学军, 王修春, 卢俊峰. 一种镁合金无铬磷化溶液及其处理工艺: 中国, CN 201010123677.6[P]. 2010-10-06.

CUI Xue-jun, WANG Xiu-chun, LU Jun-feng. A chromium-free phosphate solution and process for magnesium alloy: China Patent, CN 201010123677.6[P]. 2010-10-06.

[13] SONG Ying-wei, SHAN Da-yong, CHEN Rong-shi, ZHANG Fan, HAN En-hou. Formation mechanism of phosphate conversion film on Mg-8.8Li alloy[J]. Corros Sci, 2009, 51: 62-69.

[14] KOUISNI L, AZZI M, ZERTOUBI M, DALARD F, MAXIMOVITCH S. Phosphate coatings on magnesium alloy AM60: Part 1. Study of the formation and the growth of zinc phosphate films[J]. Surf Coat Technol, 2004, 185: 58-67.

[15] ZHOU Wan-qiu, SHAN Da-yong, HAN En-hou, KE Wei. Structure and formation mechanism of phosphate conversion coating on die-cast AZ91D magnesium alloy[J]. Corros Sci, 2008, 50: 329-337.

[16] SONG Guang-ling, ATRENS A, WU Xian-liang, ZHANG Bo. Corrosion behaviour of AZ21, AZ501 and AZ91 in sodium chloride[J]. Corros Sci, 1998, 40: 1769-1791.

[17] RICHARDSON M O W, SHAW R E. 4.02-phosphate coatings[J]. Shreir’s Corrosion, 2010, 4: 2494-2502.

(编辑 李艳红)

基金项目:四川理工学院人才引进基金资助项目(2011RC02);材料腐蚀与防护四川省重点实验室开放基金资助项目(2011CL08)

收稿日期:2010-12-31;修订日期:2011-05-28

通信作者:崔学军,副教授,博士;电话:0813-5505860;E-mail: cxj_2046@163.com