文章编号:1004-0609(2008)01-0001-06

温压?原位反应法制备C/C-SiC材料的压缩性能及其破坏机理

李 专,肖 鹏,熊 翔

(中南大学 粉末冶金国家重点实验,长沙 410083)

摘 要:以短炭纤维、炭粉、Si粉、树脂和粘结剂为原料,采用温压?原位反应法(WC-ISR)制备C/C-SiC制动材料,研究该材料的压缩性能及其破坏机理。结果表明:C/C-SiC制动材料的纵向压缩强度可达118.2 MPa,纵向压缩破坏表现为韧性断裂,以对角剪切破坏方式为主;横向压缩强度可达86.9 MPa,横向压缩破坏主要表现为脆性断裂,以多层复合剪切破坏方式为主。C/C-SiC制动材料的压缩性能分别随炭纤维和SiC含量的增加而增大,且炭纤维含量的影响更加显著;但随基体炭含量的增加而降低。

关键词:C/C-SiC;温压?原位反应法;压缩性能;破坏机理

中图分类号:TB 331; TH 117.3 文献标识码:A

Compressive properties and fracture mechanism of

C/C-SiC composites prepared by WC-ISR

LI Zhuan, XIAO Peng, XIONG Xiang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: C/C-SiC braking composites were fabricated by warm compressed in-situ reacted process (WC-ISR) with short carbon fibers, graphite powder, Si powder and resin. The compressive properties and fracture mechanism of C/C-SiC braking composites were investigated. Rules about the compressive properties and fracture mechanism of the C/C-SiC composites were ascertained. The results show that the value of vertical compressive strength can reach 118.2 MPa, whose destruction belongs to toughness fraction mechanism by shear stress and is mostly destroyed on the cross. As for the parallel compressive strength, it’s value can reach 86.9 MPa, whose destruction belongs to brittleness fracture mechanism and is destroyed by multilayer complex split. The compressive properties increase along with the increase of adding carbon fiber and SiC matrix separately, and carbon fiber carries more weight. However, the more the carbon matrix, the lower the compressive properties.

Key words: C/C-SiC; warm compressed in-situ reacted process; compressive properties; fracture mechanism

C/C-SiC材料,即炭纤维增强炭基体和碳化硅基体,最早在20世纪90年代中期应用于制动领域,具有密度低(约为2.0 g/cm3)、耐腐蚀、制动平稳、摩擦因数高、环境适应性强(如湿态下摩擦因数不衰退)和寿命长等优点,已经成为高性能轻质刹车材料一个主要的研究方向[1?4]。我国与德、美、日等国家正逐步展开理论和应用研究,预计C/C-SiC制动材料在今后的高速高能载刹车系统中将有广阔的应用前景。

刹车过程是一个冲压剪过程,如果制动材料的压缩性能不好,则材料很容易发生脆断,导致交通事故发生。C/C-SiC制动材料是多相非匀质材料,研究它的压缩破坏机理,首先应从研究纤维、基体、界面性质与微观破坏特征的关系入手,进一步探索材料的 微观破坏机理与压缩性能的内在联系[5?6]。总的说来,C/C-SiC制动材料的压缩性能依赖于很多因素,如纤维、基体的性能、界面的结合强度、成分含量、制备工艺、使用环境、温度、制动速度和制动压力等。

目前,国内外对C/C-SiC制动材料的报道主要集中在制备方法、摩擦磨损性能及其应用,而关于C/C-SiC制动材料的力学性能及其破坏机理的研究报道还很少见[7?9]。因此,本文作者采用自主研发的温 压?原位反应法制备C/C-SiC制动材料[2, 8],并对材料的压缩性能及破坏机理进行探讨,以其为制备高性能C/C-SiC制动材料奠定应用基础,同时对其制备工艺的优化具有重要的参考价值。

1 实验

1.1 试样制备

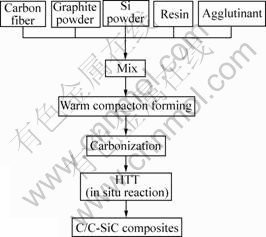

采用温压?原位反应法制备C/C-SiC制动材料,试样制备工艺流程如图1所示。采用长度为2~12 mm的短切东丽T700炭纤维为增强相,基体成分来源于炭粉、树脂、硅粉和高含炭量粘结剂,按一定比例配制成粉料并在纤维混合机内搅拌均匀后在热压机上温压成形。然后在氩气保护气氛下,在碳化炉中进行高温裂解处理,使树脂裂解转化为树脂炭。最后在真空环境下对试样进行高温热处理,通过硅碳原位反应在坯体中生成SiC相得到最终的C/C-SiC制动材料。

图1 C/C-SiC制动材料的制备工艺

Fig.1 Fabrication process of C/C-SiC braking composites

1.2 性能测试

按照GB8489—87标准分别对制备的C/C-SiC制动材料的纵向和横向进行了压缩强度实验,同时记录载荷—位移关系曲线。所有实验均在CSS?44100万能材料实验机上进行,其最大负荷为100 kN,载荷及应变测量精度为0.5%,所有加载设备和夹具硬度≥HRC45,表面粗糙度≤0.4 μm。测试时上压头的加载速度为1.0 mm/min。试样尺寸(长×宽×高)为10 mm×10 mm×10 mm正方体。压缩强度计算公式为

式中 σc为试样的压缩强度,MPa;P为试样破坏过程中最大的压缩载荷,N;A为试样的横截面积,mm2。每组样品的有效试样数为5个,实验数据为5个试样的平均值。

采用Ricoh Caplio GX8数码相机对试样断口进行宏观照相,利用JSM?6360LW扫描电镜(SEM)对试样组织及断口进行微观形貌分析。

2 结果与分析

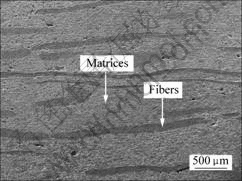

C/C-SiC制动材料温压成形过程中,树脂软化混合原料表现出一定的流变性,使得纤维择优排布,优先分布在垂直于压力方向(即试样横向)的平面内;而在平行压力方向(即试样纵向)的平面内则分布较小,如图2所示。试样的主要成分和力学性能实验结果列于表1。

图2 C/C-SiC制动材料的切口形貌

Fig.2 Incision image of C/C-SiC braking composite

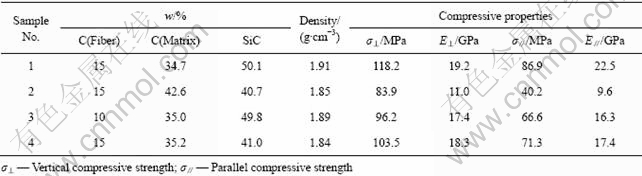

表1 C/C-SiC制动材料的主要成分和力学性能

Table1 Main components and mechanical properties of C/C-SiC braking composites

从表1中可知,试样1的综合压缩性能最好,纵向压缩强度(σ⊥)为118.2 MPa,横向压缩强度(σ∥)为86.9 MPa,试样4次之。而SiC质量分数为40.7%的试样2压缩性能最差,纵向压缩强度为83.9 MPa,横向压缩强度仅为40.2 MPa。

对比表1中试样1和试样4的成分和压缩性能可看出,在其它成分基本相同的情况下,增大SiC含量,材料的压缩性能随之增大。这是因为X射线衍射结果表明在所有试样中SiC均以面心立方β-SiC形式存在,β-SiC具有高硬度、高强度、耐磨等特性。压缩过程中,高硬度的SiC以硬质点形式存在,在试样中呈骨架形态提高材料强度。因此,SiC含量越高,试样的硬质点就越多、分布越密集,试样的压缩强度也就越高。

同样,对比试样2和试样4可知,尽管炭纤维含量和SiC含量大致相同,但随基体炭含量的增加,材料的压缩强度并没有增加,而是有所下降。这是因为基体炭含量的增加主要来源于树脂炭含量的增加,残留石墨的量基本不变。而树脂在炭化过程中,会产生气泡结构孔和体积收缩,在后续的高温热处理过程中树脂炭会进一步收缩,这样使得树脂炭基体中存在较多的闭孔和微裂纹[10]。因此,随着基体炭含量的增加,压缩性能显著下降。

对比试样1和试样3可发现,在基体成分之和相等的情况下,相对于试样1,炭纤维含量低5%的试样3其压缩性能较差,尤其是横向压缩强度,几乎与纤维含量成正比。就本质而言,C/C-SiC制动材料属于半脆性或脆性基体复合材料,压缩实验试样破坏的过程中,从微观力学的角度看,裂纹扩展可能经历5个步骤:基体开裂、界面脱粘、裂纹桥接与摩阻、纤维断裂和拔出[11]。这些过程均需消耗或吸收能量,从而增加材料的压缩性能。因此,纤维含量高的试样1其压缩强度就高。

3 压缩破坏机理

3.1 载荷—位移曲线

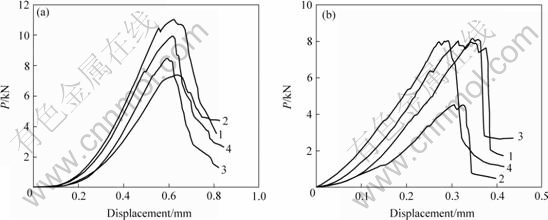

图3所示为试样典型的压缩载荷—位移曲线。由纵向压缩载荷—位移曲线(图3(a))可看出,所有试样的曲线形状均呈抛物线形状,显示典型的韧性断裂特征。这主要是因为纵向压缩时,纤维和基体交替共同承受载荷,反应的是基体与短炭纤维结合界面的强度。在弹性变形阶段,受炭纤维高模量的直接影响,载荷随位移增加迅速上升曲线较陡,说明材料有较高的纵向压缩模量[12]。达到最大载荷后,曲线并没有陡降,表明试样的韧性较强,试样呈“假塑性”断裂。

图3 C/C-SiC复合材料的载荷—位移曲线

Fig.3 Load—displacement curves of C/C-SiC composites: (a) Vertical; (b) Parallel (Samples 1, 2, 3 and 4)

横向压缩性能反应的主要是基体本身抵抗裂纹扩展的能力,而炭纤维的增韧作用有限,因此其剪切强度一般较低。图3(b)所示为试样的横向压缩载荷—位移曲线。由图可知,所有试样呈现典型的脆性断裂特征。这是因为横向压缩时主要是基体承受载荷。因而在弹性变形阶段载荷随位移增大较缓慢,材料有较低的平行压缩弹性模量,一旦超出基体能够承受的极限载荷后, 基体断裂或压碎,曲线陡降,导致材料破坏。从图3(b)还可以观察到,每条曲线的顶部呈锯齿状,说明基体并不是达到极限载荷后立即断裂,而是经过了一段“缓冲期”。这是由于当载荷达到基体临界载荷时,裂纹扩展、界面脱粘、纤维拔出和断裂等增韧作用能吸收一部分应力;同时基体晶粒之间通过小范围的相互“滑移”释放应力,因而试样能够继续承受载荷直至最终断裂[13]。

3.2 纵向加载

通常情况下,试样的压缩性能与纤维和基体之间的界面性能以及基体的剪切性能密切相关。纵向压缩时是短炭纤维和基体交替共同承受载荷,短炭纤维的增韧作用,如纤维脱粘、纤维拔出、微裂纹增韧等,在试样压缩过程中能够吸收一部分断裂能[14],使材料获得韧性产生非突发性的破坏。纵向压缩时试样上下压缩表面受到加载载荷作用,试样横向受到垂直于加载方向的剪切力作用,剪切力大小如下式所示[15]:

(2)

(2)

式中 τ为试样横向受到的剪切力,N;δc为试样的承载载荷,N;θ为载荷方向与试样横向平面法向的夹角。

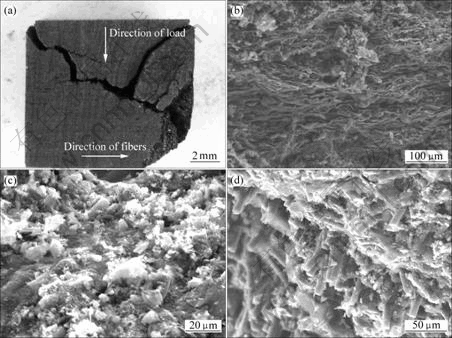

由上式可知,在夹角θ为45?的平面内试样所受剪切力最大。图4是试样4纵向压缩后的试样断口形貌。由试样的宏观断口(图4(a))可以观察到,试样断口方向与加载方向约成45?,沿对角线劈裂破坏,与理论计算结果相符, 表现为明显剪切破坏形式。同时由于纤维的增韧作用,试样并不是沿对角线快速直接裂开,而是呈台阶式缓慢断裂,这从图3(a)的载荷—位移曲线形貌也可以看出。

图4 试样纵向压缩后的断口形貌

Fig.4 Images of damage surface after vertical compression of C/C-SiC composites

采用SEM观察断面可发现,随着加载载荷的增加,基体逐渐发生褶皱(见图4(b));在纤维分布较少的区域,因基体承载能力较低而易被压溃,如图4(c)所示,压溃面上残留有很多基体碎屑和少量的碎断短炭纤维。在纤维分布较多的区域,压缩破坏主要通过短炭纤维与基质炭的分离实现,断裂裂纹沿纤维/基体界面或在基体内扩展,达到试样极限载荷后纤维断裂并从基体中拔出(见图4(d)),产生非突发性的破坏。其它试样的断口宏观形貌与之类似,其压缩破坏机理也应相似。

3.3 横向加载

C/C-SiC制动材料的横向压缩破坏不同于纵向压缩破坏。横向压缩时,当载荷增加到一定程度,其剪切应力大到足够使试件内部薄弱处产生裂缝,随着载荷继续增加,裂缝扩展或分枝,最后导致试样破坏。

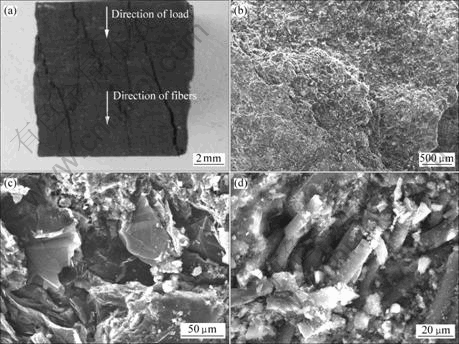

图5所示是试样4沿横向压缩实验后的断口形貌。由其宏观断口形貌(图5(a))可见,试样呈现出3条明显的主裂纹和许多裂纹分支,表现出典型的多层复合剪切破坏形式。裂缝的扩展和走向主要取决于基体的模量[16]。由于受基体中微裂纹和孔洞的干扰,裂纹扩展产生了偏转,裂纹为折曲的,而非平直的,并且还产生了分枝。基体炭含量愈多,微裂纹和孔洞愈多,层间剪切强度愈低,复合裂纹也就愈多。

从微观角度观察压缩试样破坏断口,如图5(b)所示,可见断裂裂纹是呈台阶式地沿分层劈裂面贯穿试样而导致试样最终破坏。这是因为试样纵向纤维的择优排布导致层与层之间没有纤维或纤维分布很少,压缩过程中主要是没有纤维增韧的基体承受载荷。这样,扩展裂纹倾向于从基体内贯穿试样,或造成SiC和树脂炭等基体发生剪切破坏(图5(c)),或沿纤维/基体界面发生剪切破坏(图5(d)),因而试样呈现典型的脆性断裂特征,压缩强度也均较纵向压缩强度低。从图5(c)所示基体光滑的剪切表面可知,C/C-SiC制动材料基体的剪切破坏往往是在较高的应力下“突发”产生的,这从图3(b)的载荷—位移曲线形貌也可以看出。

图5 试样纵向压缩后的断口形貌

Fig.5 Images of damage surface after parallel compression of C/C-SiC composites

4 结论

1) C/C-SiC制动材料的压缩强度与其成分含量密切相关,分别随炭纤维和SiC含量的增加而增大,且炭纤维含量的影响更加显著;而基体炭含量越高,材料的压缩性能越低。

2) C/C-SiC制动材料的纵向压缩表现为韧性断裂,以对角剪切破坏方式为主;横向压缩有所不同,主要表现为脆性断裂,以多层复合剪切破坏的方式为主。

3) 采用温压原位反应法制备的C/C-SiC制动材料的纵向压缩强度和横向压缩强度可分别达到118.2 MPa和86.9 MPa,完全符合作为一种优异制动材料的力学性能要求。

REFERENCES

[1] HEIDENREICH B, RENZ R. C/C-SiC composites for advanced friction systems[J]. Advanced Engineering Materials, 2002, 4(8): 427?436.

[2] 肖 鹏, 熊 翔, 张红波, 黄伯云. C/C-SiC陶瓷制动材料的研究现状与应用[J]. 中国有色金属学报, 2005, 15(5): 667?674.

XIAO Peng, XIONG Xiang, ZHANG Hong-bo, HUANG Bai-yun. Progress and application of C/C-SiC ceramic braking materials[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(5): 667?674.

[3] EL-HIJA H A, KRENKEL W, HUGEL S. Development of C/C-SiC brake pads for high-performance elevators[J]. Applied Ceramic Technology, 2005, 2(2): 105?113.

[4] 张立同, 成来飞, 徐永东. 新型碳化硅陶瓷基复合材料的研究进展[J]. 航空制造技术, 2003(1): 24?32.

ZHANG Li-tong, CHENG Lai-fei, XU Yong-dong. Progress in research work of new CMC-SiC[J]. Aeronautical Manufacturing Technology, 2003(1): 24?32.

[5] SAKAI M, MATSUYAMA R, MIYAJIMA T. The pull-out and failure of a fiber bundle in a carbon fiber reinforced carbon matrix composite[J]. Carbon, 2000, 38(5): 2123?2131.

[6] 习年生, 于志成. 碳纤维增强复合材料的损伤特征及失效分析方法[J]. 航空材料学报, 2000, 20(2): 55?63.

XI Nian-sheng, YU Zhi-cheng. Damage characterization and failure analysis in fiber reinforced composites[J]. Journal of Aeronautical Materials, 2000, 20(2): 55?63.

[7] KRENKEL W, BERNDT F. C/C-SiC composites for space applications and advanced friction systems[J]. Mater Sci Eng A, 2005, 412(1/2): 177?181.

[8] 肖 鹏, 熊 翔, 任芸芸. 不同成分对C/C-SiC材料摩擦摩损行为的影响与机理[J]. 中国有色金属学报, 2005, 15(7): 1040?1044.

XIAO Peng, XIONG Xiang, REN Yun-yun. Effect and mechanism of different components of C/C-SiC composites on friction and wear behaviour[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(7): 1040?1044.

[9] 张长瑞, 陈朝辉, 张 凌. 先驱体转化法制备碳纤维增强碳化硅复合材料的研究[J]. 复合材料学报, 1994, 11(3): 26?32.

ZHANG Chang-rui, CHEN Zhao-hui, ZHANG Ling. Study on fabrication of C/SiC by using polycarbosilane as precursor[J]. Acta Materiae Compositae Sinica, 1994, 11(3): 26?32.

[10] KYOTANI T, MORIYAMA H, TOMITA A. High temperature treatment of polyfurfuryl alcohol/graphite oxide intercalation compound[J]. Carbon, 1997, 35(8): 1185?1203.

[11] ANAND K, GUPTA V, DARTFORD D. Failure mechanisms of laminated carbon-carbon composites-Ⅱ: Under shear loads[J]. Acta Metal Mater, 1994, 42(3): 797?809.

[12] 熊 翔, 黄伯云, 肖 鹏. 准三维C/C复合材料的层间剪切性能及其断裂机理[J]. 中国有色金属学报, 2004, 14(11): 1879?1803.

XIONG Xiang, HUANG Bai-yun, XIAO Peng. Interlaminar shear strength and fracture mechanism of quasi-3D C/C composites[J]. The Chinese Journal of Nonferrous Metals, 2004,14(11): 1879?1803.

[13] MHLRATZER A. Production, properties and applications of ceramic matrix composites[J]. C/Fiber DKG, 1999, 76(4): 30?35.

[14] FITZER E. Future of carbon-carbon composites[J]. Carbon, 1987, 25(2): 163?190.

[15] SOHN K Y, OH S M, LEE J Y. Failure behavior of carbon/carbon composites prepared by chemical vapor deposition[J]. Carbon, 1988, 26(2): 157?162.

[16] GUPTA V, ANAND K, KUYSKA M. Failure mechanisms of laminated carbon-carbon composites-Ⅰ: Under uniaxial compression[J]. Acta Metal Mater, 1994, 42(3): 781?795.

基金项目:国家高新技术研究发展计划资助项目(2006AA03Z560);湖南省杰出青年科学基金资助项目(06JJ1007)

收稿日期:2007-02-05;修订日期:2007-10-26

通讯作者:李 专;电话:0731-8830864;E-mail: li_zhuan@yahoo.com.cn

(编辑 何学锋)