DOI: 10.11817/j.ysxb.1004.0609.2020-37615

铜冶炼烟气中SO3生成及烟灰催化氧化SO2

张 勤1, 2,吴雅楠1,陈佳程1,苏迎彬1,刘海鹏1,杨洪英1, 2

(1. 东北大学 冶金学院,沈阳 110819;

2. 东北大学 多金属矿生态冶金重点实验室,沈阳 110819)

摘 要:通过FactSage 7.2软件对铜冶炼烟道的气相体系进行热力学平衡研究,考察了温度、气相主要组分等因素对平衡烟气中SO3含量的影响。此外,在固相催化实验平台,针对铜冶炼烟灰对SO2催化氧化的影响进行了实验研究。结果表明:温度和烟气中O2初始含量对SO3的平衡浓度影响较大,烟气中SO2初始含量对SO3平衡浓度影响相对较小;铜冶炼烟道飞灰促进了烟气中SO2向SO3的转化。

关键词:铜冶金;热力学;三氧化硫;飞灰;催化氧化

文章编号:1004-0609(2020)-09-2144-07 中图分类号:X511 文献标志码:A

以硫化矿为原料进行的铜火法冶炼过程会产生大量硫氧化物气体SOx,硫氧化物以SO2为主,同时,含有少量的SO3[1-4]。冶炼烟道内部环境复杂,在烟气气相组分和冶炼烟灰固相催化的复合作用下[5-6],发生一系列的物理化学反应,使得烟气中部分SO2又会转化为SO3。SO3会与烟道中的水蒸气结合生成硫酸蒸汽,含有硫酸蒸汽的烟气经过余热锅炉时,温度降低至酸露点以下硫酸蒸汽就会冷凝,对余热锅炉以及收尘设备造成严重腐蚀[7-8]。SO3在烟气中的体积分数是影响酸露点的主要因素[9-10],酸露点会随着SO3体积分数的增加而增高。酸露点升高将迫使余热锅炉出口处温度提高,严重影响换热效率。此外,SO3的存在将会降低收尘设备的工作效率以及增加烟气净化时的污酸量[11-12]。因此,控制烟气中SO3的浓度成为铜冶炼行业发展一个亟待解决的问题。目前,控制烟气中SO3浓度方面的研究大部分集中在燃煤电厂,主要采用在工艺过程中加入钙、镁碱性化合物的方法将SO3脱除或吸附[13-18],取得了良好的效果。

有色冶炼烟气的特点之一是高SO2浓度[19-20],且SO2需要经过收尘和净化等工序后进行制酸。现阶段控制烟气中SO3浓度所采用的方法不能实现在保留SO2的同时去除烟气内的SO3,并且还存在着不同程度的能耗高、投入成本大、产生二次污染、脱硫产物难以处理和应用等问题。本文作者拟通过研究铜冶炼烟气在进入上升烟道和通过余热锅炉时,温度、O2浓度、初始SO2浓度、铜灰成分等各种因素对烟气中SO3生成以及SO2向SO3转化的影响,进而研发出适用于铜冶炼行业抑制和降低烟气中SO3含量的技术和手段。

1 体系温度对烟气中SO3平衡的影响

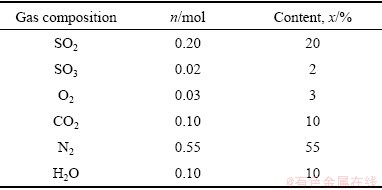

考察某厂铜闪速熔炼烟气的实际生产数据,给出了烟气初始组分(总的物质的量设为1 mol)的体积分数,如表1所示。计算中当变动某一组分的初始摩尔量以考察其影响时,其余组分的初始摩尔量均固定为此初始值。

表1 模拟烟气组分

Table 1 Composition of simulating flue gas

考察 SO2、O2的初始含量、温度变化对平衡气相组成以及平衡时SO2转化率的影响,其中SO2转化率计算式如式(1)所示:

(1)

(1)

式中: 为SO2的转化率;

为SO2的转化率; 、

、 分别为SO2的初始量和平衡量。

分别为SO2的初始量和平衡量。

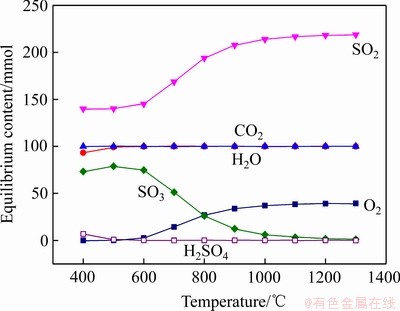

图1 烟气温度对平衡组分的影响

Fig. 1 Effect of temperature on equilibrium gaseous amount

对于SO2和SO3之间相互转化,温度在2SO2 (g)+ O2(g) 2SO3 (g)这一可逆反应的方向上起十分重要作用,为研究温度对冶炼烟气平衡组分的影响,设定烟气组分为初始态,绘制平衡相图如图1所示。

2SO3 (g)这一可逆反应的方向上起十分重要作用,为研究温度对冶炼烟气平衡组分的影响,设定烟气组分为初始态,绘制平衡相图如图1所示。

由图1可知,温度对冶炼烟气平衡组分的影响非常明显。在500 ℃以下,冶炼烟气中SO3可以与H2O结合生成H2SO4蒸汽;在500~1300 ℃内H2SO4蒸汽不能稳定存在。在400~1100 ℃内,随着温度升高冶炼烟气内SO2和O2含量逐渐增加,SO3含量逐渐减少;在1100~1300 ℃内,SO3基本不存在,这是由于温度的升高促进了SO3的分解,在1100 ℃以上时SO3完全分解为SO2和O2。

2 烟气中初始O2含量对SO3平衡浓度的影响

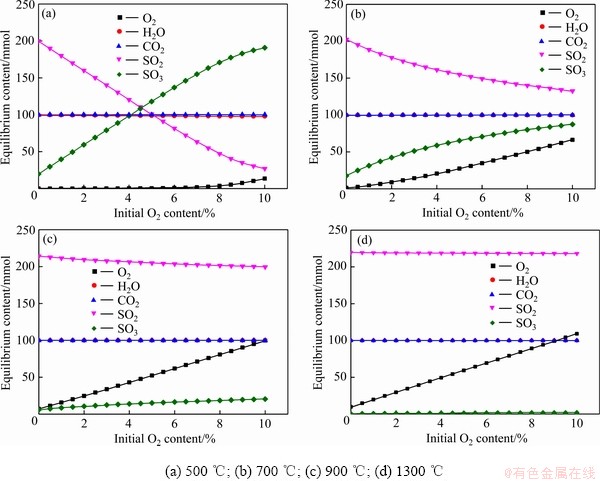

考察烟气初始O2含量对气相平衡组分的影响,固定O2和N2的初始摩尔量之和为0.58 mol,选取500、700、900、1300 ℃四个温度分别计算不同O2 初始含量下的平衡气体含量,结果如图2所示。

从图2(a)中可以看出,在500 ℃下,随着O2的加入量从0增加至7%,平衡气相组分中SO2的含量从200 mmol减少到27 mmol,而平衡组分中的SO3含量从20 mmol增加到190 mmol,这说明O2的加入明显促进了SO2向SO3的转化。对比图2(a)、(b)和(c)发现,在500、700、900 ℃下加入O2均能促进SO2向SO3转化。当O2加入量均为10%时,在500℃下平衡时SO3量增加170 mmol,在700 ℃下平衡时SO3量增加60 mmol,在900 ℃下平衡时SO3量增加16 mmol,这说明随着温度升高加入O2促进SO2向SO3转化的效果逐渐减弱,这是由于SO2向SO3的转化过程是放热反应,当温度升高平衡会向SO3分解的方向移动。图2(d)显示在1300 ℃下SO3不能稳定存在,即便初始O2含量增加10%的情况下,平衡组分中SO3的含量仍然为0。此时SO3将完全分解为SO2和O2,这与郭学等[3]的研究成果相符。

图2 初始O2含量对平衡组分的影响

Fig. 2 Effect of initial amount of O2 on equilibrium gaseous amount

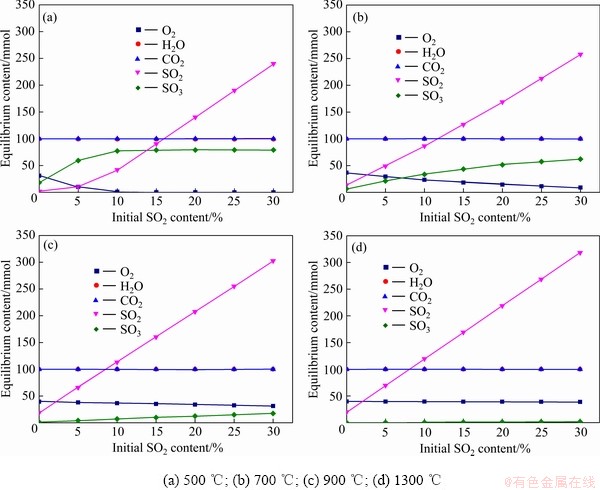

3 烟气中初始SO2含量对SO3平衡浓度的影响

考察初始SO2含量对气相平衡组分的影响,固定SO2和N2的初始摩尔量之和为0.58 mol,选取500、700、900、1300 ℃四个温度分别计算不同O2初始含量下的平衡气体含量,其结果如图3所示。从图3(a)中可以看出,在500 ℃下,初始SO2浓度变化对平衡组分中SO3和O2含量影响较为显著。在初始SO2含量从0增加到10%过程中,平衡组分中的SO3含衡量增加59 mmol,基本把烟气中的O2消耗完全。但初始SO2含量继续增加,从10%增加到30%过程中,平衡组分中的SO3含量基本不再增加。这说明在O2充分的条件下,初始SO2含量提高能增加由SO2向SO3转化的量,但是由于冶炼过程是一个急剧耗氧过程,冶炼烟道内O2含量相对于SO2是极低的,冶炼烟气中SO2的增加并不能对SO3的生成有很大的促进作用。

从图3(b)和(c)中可以看出,在700 ℃和900 ℃的较高温度下,初始SO2含量的增加也会促进SO3的生成,但是随着温度升高促进作用减弱,这也是由反应的放热特性所导致的。从图3(d)中可以看出,1300 ℃时,平衡气相组分中不存在SO3,这与上述2.1节的分析相符。

烟气中SO2含量取决于冶炼工艺和原料的含硫量,难以从外部施加影响对其进行改变。此外,结合第2节烟气初始O2含量对SO3平衡组分影响的计算结果可知,抑制铜冶炼烟气中SO3的生成,降低烟气中O2含量要比降低冶炼烟气中SO2含量更可行,效果也更明显。

图3 初始SO2含量对平衡组分的影响

Fig. 3 Effect of initial amount of SO2 on equilibrium gaseous amount

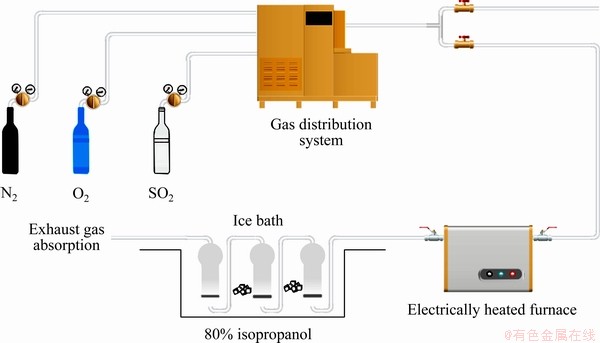

图4 实验装置示意图

Fig. 4 Schematic diagram of experimental device

4 铜灰对烟气中SO2催化氧化的影响

4.1 铜灰催化氧化实验平台

为研究铜冶炼烟灰对SO3的催化氧化效果,搭建了固相催化实验平台。实验平台主要由配气系统、反应系统和吸收系统三部分组成。根据实验要求的不同,可以在实验平台进行均相实验以及铜灰异相催化实验,实验装置如图4所示。

反应系统由管式炉、石英管、密封装置组成。温度调控范围为200~1200 ℃,控温精度为±1 ℃。

所用石英管内径8 mm,外径12 mm,长为800~1000 mm。配气系统采用质量流量计精确控制流量。根据要求配置实验气体,然后在反应系统内进行均相/非均相反应。反应结束后采用异丙醇吸收法[21] 捕集和检测SO3。

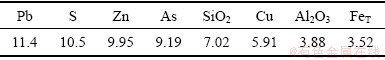

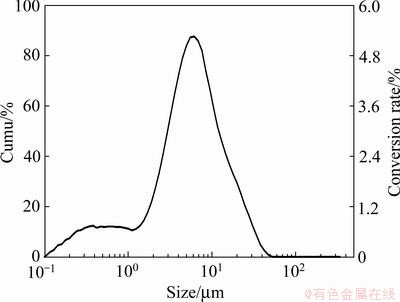

本文以山东某冶炼厂电除尘灰作为参照物开展了相关工作,铜灰主要成分如表2所示,其中位粒度直径为5.504 μm,比表面积为1161 m2/kg,其中97%的粒度<25.56 μ m,烟灰成分和粒度分析分别如表2和图5所示。

表2 铜厂电除尘灰主要元素定量分析

Table 2 Quantitative analysis of main elements of electric dust removal ash in copper plant (mass fraction, %)

图5 铜厂电除尘灰粒度分析

Fig. 5 Particle size analysis of copper smelting ESP dust

将铜灰置于烟气固相催化实验平台进行SO2催化氧化实验,实验设定气体总流量为200 sccm、初始O2浓度为0~25%、初始SO2浓度为5%~25%、烟气温度区间400~1000 ℃,进行铜灰对SO2催化转化影响的研究,并将实验结果与均相实验(未添加铜灰进行催化)的结果进行对比,实验结果分别如图5~7所示。

4.2 铜灰作用下温度对烟气中SO2催化氧化的影响

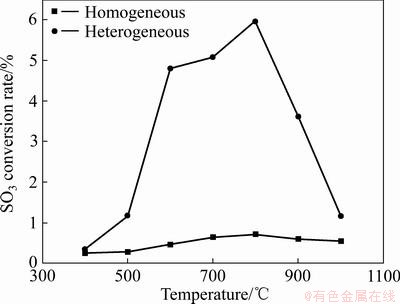

铜灰作用下温度对烟气中SO2催化氧化的影响如图6所示。从图6中可看出,在未加入铜灰的均相实验条件下,SO2的转化率在400~1000 ℃间均没超过1%。当加入铜灰后,SO2的转化率大幅度提高,并在600~800 ℃时有一个5%~6%的最大值;当温度超过800 ℃时,转化率开始下降,温度成为反应的限制性环节。

图6 烟气温度对SO2转化率的影响

Fig. 6 Effect of flue gas temperature on SO2 conversion ratio

4.3 铜灰作用下O2浓度对烟气中SO2催化氧化的影响

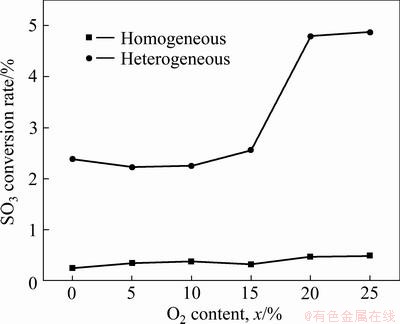

铜灰作用下O2浓度对烟气中SO2催化氧化的影响如图7所示。从图7中可以看出,在未加入铜灰的均相实验条件下,烟气中SO2的转化率随着氧气含量的增加不很明显。加入铜灰后,SO2转化率有了很大提高,当O2浓度高于15%时,SO2转化率提高得更加迅速。

图7 O2含量对SO2转化率的影响

Fig. 7 Effect of O2 amount on SO2 conversion

4.4 铜灰作用下初始SO2浓度对烟气中SO2催化氧化的影响

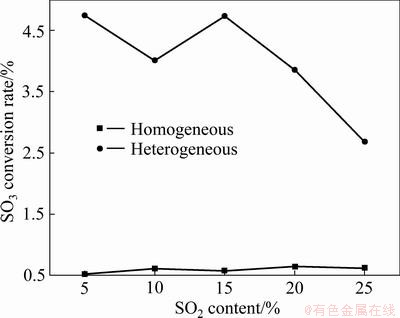

铜灰作用下初始SO2浓度对烟气中SO2催化氧化的影响如图8所示。从中可知,在铜灰作用下,烟气中初始SO2浓度对SO2催化氧化都有促进作用,所有试验数据点都大于均相条件下SO2的转化率。

图8 初始SO2含量对SO2转化率的影响

Fig. 8 Effect of initial SO2 amount on SO2 conversion ratio

4.5 均相模拟实验与铜灰异相催化实验结果分析

铜冶炼烟道中SO3的形成主要有两部分,一部分是由均相氧化作用产生,另一部分是由铜灰等固相催化作用产生。基于FactSage软件的热力学模拟研究,主要说明温度、气相组成等因素对铜冶炼烟气中平衡组分和SO2的均相氧作用。在实验平台所做的铜灰对烟气中SO2催化氧化实验,除了研究温度、气相组成等因素对冶炼烟气中SO2的均相氧化作用外,更为主要的目的是对冶炼烟气中铜灰等固体颗粒物对SO2的异相催化氧化作用进行研究。

研究结果表明:均相实验结果与热力学模拟研究结果中的变化趋势一致。随着温度升高,冶炼烟气中SO2和O2含量逐渐增加,SO3含量逐渐减少;初始O2含量的增加能明显促进SO2向SO3的转化;初始SO2浓度的增加对SO3生成的影响相对较小。在实验平台获得的均相研究数据,SO3转化率均小于热力学软件的模拟结果,这是由于实验中无法达到热力学完全平衡时状态,且有一定的动力学限制。从加入铜灰后的SO2异相催化实验中可以清楚看到,铜灰对于SO2向SO3的转化作用效果很明显。在不同温度、不同初始O2浓度、不同初始SO2浓度条件下,铜灰异相催化效果均明显高于均相氧化结果。

5 结论

1) 温度对铜冶炼烟气中SO3平衡组分有显著影响。在500 ℃以下,冶炼烟气中的H2O蒸气能够与SO3结合生成H2SO4;在500~1300 ℃范围内,H2SO4不能稳定存在。在400~1100 ℃,随着温度升高,冶炼烟气中SO2和O2含量逐渐增加,SO3含量逐渐减少,在1100~1300 ℃内,SO3不能稳定存在,完全分解为SO2和O2。

2) 热力学计算结果表明铜冶炼烟气中初始O2浓度和SO2浓度均对体系SO3平衡组分有显著的影响。在400~1100 ℃内,初始O2含量的增加能明显促进SO2向SO3的转化,而初始SO2浓度的增加对SO3生成的影响相对小一些。抑制铜冶炼烟气中SO3生成,降低烟气中O2含量要比降低冶炼烟气中SO2含量可行、效果也更加明显。

3) 铜冶炼烟道飞灰明显促进了SO2向SO3的转化。在铜灰作用下,体系温度、烟气中初始O2浓度和SO2浓度对SO2转化率的影响远远大于均相条件的影响。

REFERENCES

[1] WU Q R, SUN X H, SU Y B,WEN M N, LI G L, XU L W, LI ZJ, REN Y J, ZOU J, ZHENG H T, TANG Y, DUAN L, WANG S X, ZHANG Q. Behavior of sulfur oxides in nonferrous metal smelters and implications on future control and emission estimation[J]. Environmental Science & Technology, 2019, 53(15): 8796-8804.

[2] 余齐汉. 熔炼烟气中SO3发生率的研究[J]. 有色金属(冶炼部分), 2002, 19(1): 18-21.

YU Qi-han. The study on SO3 productivity rate in oxygen-rich flash smelting gas[J]. Nonferrous Metals (Extractive Metallurgy), 2002, 19(1): 18-21.

[3] 郭学益, 闫书阳, 王亲猛, 王松松, 田庆华. 富氧熔炼烟气中三氧化硫的形成与抑制[J]. 中国有色金属学报, 2018, 28(10): 2077-2085.

GUO Xue-yi, YAN Shu-yang, WANG Qin-meng, WANG Song-song, TIAN Qing-hua. Tormation and inhibition of SO3 in oxygen-enriched smelting flue gas[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(10): 2077-2085.

[4] 丁晨星. 闪速炼铜烟气SO3发生率上升原因分析和对策[J]. 中国有色冶金, 2000, 29(2): 53-55.

DING Chen-xing. Analysis and countermeasures on rising of SO3 in flue gas from copper flash smelting[J]. Nonferrous Smelting, 2000, 29(2): 53-55.

[5] BELO L P, ELLIOTT L K, STANGER R J, SPOORL R, SHAH K V, MAIER J, WAL T F. High-Temperature Conversion of SO2 to SO3: Homogeneous experiments and catalytic effect of fly ash from air and axy-fuel firing[J]. Energy & Fuels, 2014, 28: 7243-7251.

[6] SARBASSOV Y, LUNBO D, MANOVIC V, ANTHONY E J. Sulfur trioxide formation/emissions in coal-fired air- and oxy-fuel combustion processes: A review[J]. Greenhouse Gases Science & Technology, 2018, 8(5): 402-428.

[7] 荆巨峰. 铜富氧澳斯麦特熔炼余热锅-运行实践[J]. 世界有色金属, 2015, 22(2): 55-57.

JING Ju-feng. The operation practice of copper oxygen-enriched Ausmelt smelting waste heat boiler[J]. World Nonferrous Metal, 2015, 22(2): 55-57.

[8] 张基标, 郝 卫, 赵之军, 胡兴胜, 殷国强. 锅炉烟气低温腐蚀的理论研究和工程实践[J]. 动力工程学报, 2011, 31(10): 730-733.

ZHANG Ji-biao, HAO Wei, ZHAO Zhi-jun, Hu Xing-sheng, YIN Guo-qiang. Theoretical and practical research on mechanism of low-temperature corrosion caused by boiler flue gas[J]. Journal of Chinese Society of Power Engineering, 2011, 31(10): 730-733.

[9] 李加护,任忠强,方立军. 烟气酸露点估算方法[J]. 热力发电, 2018, 47(3): 56-61.

LI Jia-hu, REN Zhong-qiang, FANG Li-jun. Estimation methods for acid dew point of flue gas[J]. Thermal Power Generation, 2018, 47(3): 56-61.

[10] XIANG B X, ZHANG M, YANG H R, LU J F. Prediction of acid dew point in flue gas of boilers burning fossil fuels[J]. Energy & Fuels, 2016, 30(4): 3365-3373.

[11] 张雪峰, 杨正大, 李 响, 常倩云, 王 毅, 苏秋凤, 邱坤赞, 郑成航, 高 翔. SO3对高湿静电场中电晕放电的影响机制研究[J]. 中国环境科学, 2017, 37(9): 3268-3275.

ZHANG Xue-feng, ZHANG Zheng-da, LI-Xiang, CHANG Qian-yue, WANG Yi, SU Qiu-feng, QIU Shen-zan, ZHEN Cheng-hang, GAO Xiang. Effect of SO3 on corona discharge in high humidity electrostatic field[J]. China Environmental Science, 2017, 37(9): 3268-3275.

[12] YAN C, ZHOU H C, JIANG W, CHEN C W, PAN W P. Studies of the fate of sulfur trioxide in coal-fired utility boilers based on modified selected condensation methods[J]. Environmental Science & Technology, 2010, 44(9): 3429-3434.

[13] GALLOWAY B D, SASMAZ E, PADAK B. Binding of SO3 to fly ash components: CaO, MgO, Na2O and K2O[J]. Fuel, 2015, 145: 79-83.

[14] PATRICIA C. Status of flue gas desulphurisation (FGD) systems from coal-fired power plants: Overview of the physic-chemical control processes of wet limestone FGDs[J]. Fuel, 2015, 144: 274-286.

[15] WANG Z Q, HUAN Q C, QI C L, ZHANG L Q, CUI L, XU X R, MA C Y. Study on the removal of coal smoke SO3 with CaO[J]. Energy Procedia, 2012, 14: 1911-1917.

[16] 潘丹萍, 吴 昊, 黄荣廷, 张亚平, 杨林军. 石灰石-石膏法烟气脱硫过程中SO3酸雾脱除特性[J]. 东南大学学报(自然科学版), 2016, 46(2): 311-316.

PAN Dan-feng, WU Hao, HUANG Rong-ting, ZHANG Ya-ping, YANG Lin-jun. Removal properties of sulfuric acid mist during limestone-gypsum flue gas desulfurization process[J]. Journal of Southeast University (Natural Science Edition), 2016, 46(2): 311-316.

[17] 李小龙, 段玖祥, 李军状, 张文杰. 燃煤电厂烟气中SO3控制技术及测试方法探讨[J]. 环境工程, 2017, 35(5): 98-102.

LI Xiao-long, DUAN Jiu-xiang, LI Jun-zhuang, ZHANG Wen-jie. Control technology and determination methods of SO3 in flue gas from coal-fired power plants[J]. Environmental Engineering, 2017, 35(5): 98-102.

[18] 胡 冬, 王海刚, 郭婷婷, 孙保民. 燃煤电厂烟气SO3控制技术的研究及进展[J]. 科学技术与工程, 2015, 15(35): 92-99.

HU Dong, WANG Hai-gang, GUO Ting-ting, SUN Bao-ming. Research and development of mitigating technology of SO3 in flue gas from coal power plants[J]. Science Technology and Engineering, 2015, 15(35): 92-99.

[19] 潘云从, 蒋继穆. 重有色金属冶炼设计手册[M]. 北京: 冶金工业出版社, 1996.

PANG Cong-yun, JIANG Ji-mu. Heavy nonferrous metals smelting design manual[M]. Beijing: Metallurgical Industry Press, 1996.

[20] 邱竹贤. 有色金属冶金学[M]. 冶金工业出版社, 1988.

QIU Zhu-xian. Non-ferrous metallurgy[M]. Beijing: Metallurgical Industry Press, 1988.

[21] EPA Method-8 2009 Determination of sulfuric acid and sulfur dioxide emissions from stationary sources[S].

SO3 formation and catalytic oxidation of SO2 by fly ash in copper smelting flue gas

ZHANG Qin1, 2, WU Ya-nan1, CHEN Jia-cheng1, SU Ying-bin1, LIU Hai-peng1, YANG Hong-ying1, 2

(1. School of Metallurgy, Northeastern University, Shenyang 110819, China;

2. Key Laboratory for Ecological Metallurgy of Multimetallic Mineral, Northeastern University, Shenyang 110819, China)

Abstract: The thermodynamic equilibrium of gas phase system in copper smelting flue gas was studied by FactSage 7.2 software. The effects of temperature and major gas phase composition on SO3 content in equilibrium flue gas were investigated. In addition, the effect of copper smelting ash on SO2 catalytic oxidation was studied on the solid-phase catalytic experimental platform. The results show that temperature and initial content of O2 in flue gas have great influence on the equilibrium concentration of SO3, while initial content of SO2 in flue gas has little effect on the equilibrium concentration of SO3. The fly ash in copper smelting flue promotes the transformation of SO2 to SO3.

Key words: copper metallurgy; thermodynamics; sulfur trioxide; fly ash; catalytic oxidation

Foundation item: Project(2017YFC0210403) supported by the National Basic Research Development Program of China

Received date: 2019-08-16; Accepted date: 2020-05-28

Corresponding author: YANG Hong-ying; Tel: +86-24-83673932; E-mail: yanghy@smm.neu.edu.cn

(编辑 李艳红)

基金项目:国家重点研发计划资助项目(2017YFC0210403)

收稿日期:2019-08-16;修订日期:2020-05-28

通信作者:杨洪英,教授,博士;电话:024-83673932;E-mail:yanghy@smm.neu.edu.cn