共格沉淀析出过程的模拟Ⅱ——外加应力场的影响

陈大钦, 李世晨, 郑子樵, 周 明, 刘祖耀, 李 剑, 陈志国

(中南大学 材料科学与工程学院, 长沙 410083)

摘 要: 采用相场模型对外加应力场对共格沉淀析出过程的微观结构演化进行模拟研究, 在外加应力场作用下, 非均匀弹性模量系统沉淀相的析出过程发生重大的变化, 粒子沿弹性软方向呈各向异性析出, 这种各向异性生长与外加应力、 点阵错配度的符号以及非均匀模量差的符号有关。 采用双级时效模拟方式时, 外加应力场对析出相的成核及生长阶段均有影响, 只是影响程度与析出相自身的点阵错配度有关。 对适当的体系采用应力时效的方式可能是实现除分子束外延技术之外的一种全新的制备超晶格微结构的方法。

关键词: 点阵错配度; 外加应力; 应力时效; 计算机模拟 中图分类号: TG146.2

文献标识码: A

Simulations of precipitation process of coherent particles Ⅱ—Effect of external stress

CHEN Da-qin, LI Shi-chen, ZHENG Zi-qiao,ZHOU Ming, LIU Zu-yao, LI Jian, CHEN Zhi-guo

(School of Materials Science and Engineering, Central South University,Changsha 410083, China)

Abstract: The effect of external stress on the microstructure evolution of alloys containing coherent precipitates was studied by phase field model. In an elastically inhomogeneous system, an applied strain can result in the selective growth of precipitates with homogeneous strain field, which depends on the signs of the applied strain, lattice misfit and the elastic inhomogeneity. Both nucleation and growth are affected by the external stress by two-step aging simulation, but the effect degree depends on lattice misfit. The stress aging technology can be used to obtain superlattice structure for some special systems.

Key words: lattice misfit; external stress; stress aging; computer simulation

通过引入外加因素来影响材料的微观结构演化过程, 进而精细控制其微观结构是改善材料性能的有效方法之一。 有研究表明[1-9], 当时效过程中引入小于屈服极限的应力, 在温度和应力的耦合作用下, 会使析出过程产生显著的变化, 为精细调控析出强化相的种类、 数量、 形貌、 大小和取向提供了有效的途径。 近年来, 国外陆续开展了一些应力对铝合金时效过程的影响的研究工作[2-6], 如对Al-Cu二元合金。 Hosford等[1]发现在外加应力作用下产生应力位向效应(即析出相呈各向异性析出); Eto等[2]采用双级时效工艺发现应力对沉淀相的析出位向影响来源于成核阶段; Skrotzki等[4]通过对Al-Cu和Al-Cu-Mg-Ag合金施加拉应力进行时效时发现要产生应力位向效应所施加的应力应当达到某个临界值。 最近, Zhu等[6]对Al-Cu合金应力时效进行了比较系统的研究, 认为应力位向效应与外加应力、 温度、 合金成分和时效时间有关。

理论上, 在外加应力作用下, 某些弹性畸变能被降低的变体将易于长大。 共格沉淀相引入的应变来源于沉淀相与基体间的点阵错配, 当沉淀相析出时, 引入的应变使两相混合体系的自由能升高, 即使得沉淀相的长大存在一个弹性势垒。 但是, 若在时效过程中引入外加应力场, 则有可能降低沉淀相长大的势垒, 甚至使势垒转变为势阱, 这主要是由于在相变过程中, 析出相引起的应变将受到外加应力的扰乱, 且对不同位向的变体有不同的扰乱作用。 因此, 不同位向变化的弹性能垒将有不同程度的改变, 并最终导致选择生长。 基于微观组织演化过程中弹性场的复杂性[10], 本文作者将采用相场法[11, 12]来研究外加应力场对共格沉淀析出过程的影响。

1 模拟环境设定

本研究中所采用的模拟环境基本上与文献[13]相同, 只是此时弹性能公式中的宏观均匀弹性应变不再为零, 而是为外加应变值(其方向为沿着[01]方向)。 模拟中采用单级时效和双级时效两种方法。 所谓单级时效是指在模拟中一直施加外加应力的时效过程。 而双级时效是指在模拟前期施加应力, 然后撤去应力而继续时效, 或者先在无外加应力作用下时效一段时间后再施加外加应力的时效过程。 双级时效主要用于研究外加应力场对沉淀粒子析出过程中不同阶段的影响, 如对形核、 长大、 粗化等过程的影响。

2 模拟结果与分析

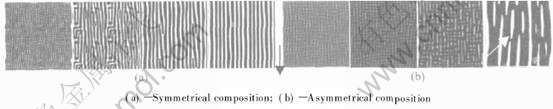

从弹性能公式可知[13], 对于非均匀弹性模量系统, 由于存在外加场与析出相自身弹性场之间的耦合关系, 此时外加场必然会对析出相的形态产生影响。 图1所示为非均匀弹性模量系统(正弹性模量差, 正点阵错配条件)在[01]方向施加拉应变条件下调幅分解过程微观结构演化图。 从图1可看出, 对于对称成分点调幅分解过程, 结构从最初的网格结构向三明治多畴结构(sandwich-like multi-domain structure)转变, 且最终只在施加应力方向上存在这种三明治多畴结构。 这种结构的形成与外加应力场的施加导致析出相自身应力场的变化以及这种变化的应力场与界面能间的相互竞争有关(图1(a))。 非对称成分点调幅分解过程, 在相变初期分别产生网格结构和沉淀宏观点阵结构, 但此时的沉淀宏观点阵结构不再沿[01]和[10]两个弹性软方向自由长大成板条状结构, 而是只在应力方向上长大, 且随着时间步的增加, 可以看出在应力方向上的板条状间存在相互合并的趋势(如图中箭头所示), 促使其形成三明治多畴结构(图1(b))。

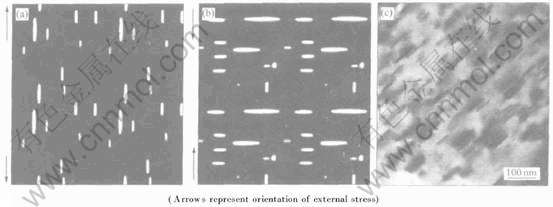

图2所示为施加外加应变场条件下拐点以外相分离过程微观结构图(正弹性模量差, 正点阵错配条件)。 图2(a)所示为拉应变作用下板条状沿着拉应变方向析出。 图2(b)所示为压应变作用下板条状沿着与压应变垂直方向析出。 图2(c)所示为Al-4%Cu二元合金在外加应力作用下析出GP区的电镜照片。 由图2(c)可看出, GP区在外加应力作用下呈择优取向析出。

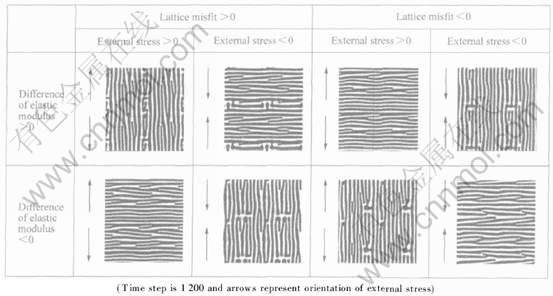

图3所示为各种不同条件下非均匀弹性模量系统微观结构的示意图。 从图3中可以看出, 在正的弹性模量差和正的点阵错配(纯膨胀错配)条件下, 富溶质相沿着拉应力方向析出而垂直于压应力方向析出; 相反, 对于负点阵错配(纯压缩错配)条件下, 富溶质相将沿着垂直于拉应力方向析出而平行于压应力方向析出。 当两相弹性模量差为负值时, 情况刚好相反。

图1 外加拉应变场的作用下相分离微观结构演化过程示意图

Fig.1 Scheme diagram of microstructure evolution under external tensile strain during phase separation (Arrows represent orientation of external stress)

图2 拉应变(a)及压应变(b)作用下的微观结构和Al-4%Cu二元合金在外加应力作用下析出的GP区的TEM像(c)

Fig.2 Microstructures under tensile strain(a) and compressive strain(b) and TEM image of GP zones of Al-4%Cu alloy during stress aging(c)

图3 各种不同条件下微观结构的示意图

Fig.3 Schematic diagrams of microstructure under different conditions

图4所示为Ni-Al-Ta-Mo-Cr合金在外加拉应力作用下析出相的明场像与模拟像。 该五元合金中析出相引起的应变为正点阵错配, 而与基体的弹性模量差为负, 因此从图3中选择与上述条件一致的模拟图。 由图4可看出, 两者在形态上非常接近。

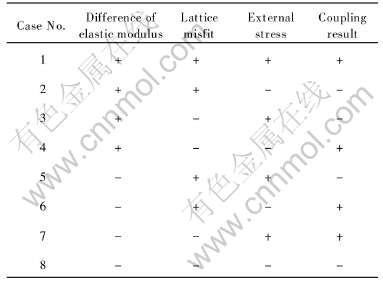

考虑弹性能公式[13]可以发现, 微观结构的最终演化形态与弹性模量差、 点阵错配度及外加应用之间的耦合作用有关。 选择不同的条件下出现相同的结构形态正是由于三者耦合的结果完全相同所致(见表1)。 表中的弹性模量差为析出相的弹性模量与基体的弹性模量之差, 正点阵错配代表纯膨胀情况, 负点阵错配代表纯压缩情况, 正、 负外加应力分别代表拉、 压应力, 耦合结果为正表示应力方向与沉淀择优取向析出方向一致, 而负值表示应力方向与沉淀择优取向析出方向垂直。 因此, 可以采用表1给出的结果对不同合金在外加应力场作用下析出相呈不同的择优取向的原因进行分析。

图4 Ni-Al-Ta-Mo-Cr合金在外加拉应力作用下析出相γ′ 的明场像[14](a)与模拟像(b)

Fig.4 TEM image of γ′ phases(a) and simulated diagram(b) of Ni-Al-Ta-Mo-Cr under external tensile stress

表1 弹性模量差、 点阵错配及外加应力间的耦合关系

Table 1 Coupling relations of different elastic modulus, lattice misfit and external stress

分段应力时效过程采用拐点以内成分点(成分为0.28, 析出相的体积分数约为25%)进行研究, 弹性模量差取为负值(-10%), 外加应力为拉应力。 分两组时效方式, 即首先在前1200时间步施加外加应力作用后再撤去外加应力, 在无外加应力作用下进行时效和首先在无外加应力作用下时效1200时间步后, 再在外加应力作用下进行时效。

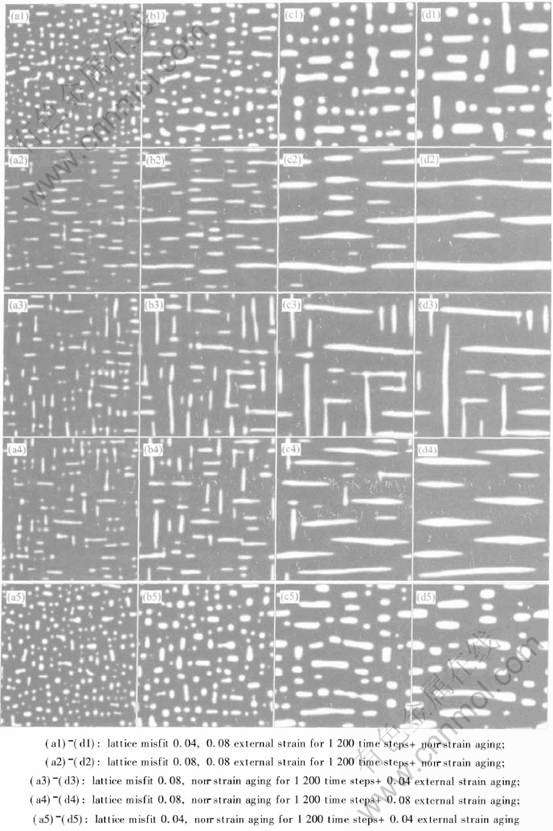

图5所示为不同条件下分段应力时效过程中微观结构演化示意图。 其中图5(a1)~(d1)的时效条件为: 点阵错配度为0.04, 外加拉应力1200时间步后无外加应力时效。 从图5中可以看出, 当时间步达到1200时, 与前述的结论一致, 析出相基本上沿着垂直于外加应力方向析出, 但是当撤去应力后继续进行无外加应力时效后, 择优取向析出的效果随着时间的进行逐渐消失, 达到10000步后, 粒子基本上已经呈现两个方向均匀分布的形态。 这种形态的形成是由于在点阵错配度不是非常大的情况下, 择优取向的粒子部分仍呈现四方状, 且这些四方粒子在随后粗化过程中有沿弹性软方向合并的趋势, 当撤去外加应力后, 两个弹性软方向合并的可能性是相同的, 因此随着粗化时间的延长, 粒子将沿两个方向排列分布。 图5(a2)~(d2)与(a1)~(d1)不同的是将点阵错配度提高到0.08。 从图5中可以看出, 当时间步达到1200时, 粒子也呈取向分布, 只是由于点阵错配度比较大, 基本上没有四方粒子的存在, 大部分呈片状析出, 在这种情况下, 在随后的无外加应力时效过程中由于没有粒子合并的现象发生, 故在这种情况下, 粒子在粗化过程中仍呈择优取向方布。

图5(a3)~(d3)的时效条件为: 点阵错配度0.08, 无外加应力1200时间步时效后再在外加应力作用下进行时效。 从图5中可以看出, 1200步时析出相在两个弹性软方向上均匀分布, 而后在外加应力场的作用下, 两个弹性软方向析出的粒子并未被所加的外加应力场所影响, 粒子的分布仍呈两个方向均匀排列。 (a4)~(d4)与(a3)~(d3)的差别只是外加应变场提高到0.08。 在这种情况下, 时效初期形成的在两个弹性软方向均匀分布的粒子受外加应力的影响比较明显, 与外加应力场方向平行的粒子不再粗化长大, 而是渐渐被与外加应力方向垂直的粒子的粗化长大所消耗。 因此, 通过比较图5(a3)~(d3)和图5(a4)~(d4)两组模拟结果, 我们可以预测当析出相的点阵错配度比较大时, 若想在其生长粗化阶段施加外加应力使其达到取向析出的效果, 则所施加的外加应力应当非常大。 实际上, 在实验过程中过大的外加应力将会引起晶体的塑性变形, 从而引入位错使系统的微观结构演化过程变得更为复杂。

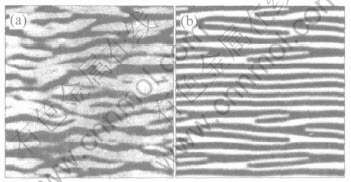

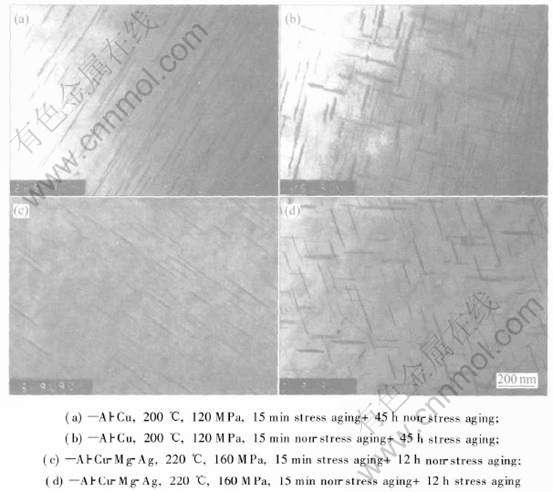

上述的模拟结果可以用来理解Hosford等[1]在实验研究中发现外加应力只对Al-Cu二元合金析出相形核阶段有影响的结论。 本文作者在对Al-Cu及Al-Cu-Mg-Ag合金进行应力时效实验研究时发现: 若在时效初期施加外加应力后撤去应力, 析出相仍呈择优取向分布, 而在时效初期进行无应力时效后再施加小于材料发生塑性变形的应力进行长时间时效后却不能得到择优取向析出的微观组织结构(见图6)。

图5(a5)~(d5)时效条件为: 点阵错配度0.04, 先在无外加应力时效1200时间步后进行长时间外加应力时效。 与图5(a3)~(d3)不同的是, 虽然所施加的外加应力相同, 但由于图5(a5)~(d5)的点

图5 不同条件下双级时效过程中微观结构演化示意图

Fig.5 Schematic diagram of microstructure evolution under different conditions during two-step aging (Time steps of a-d are 400, 1200, 4000 and 10000, respectively)

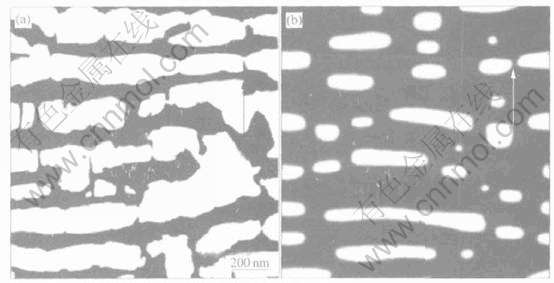

阵错配度相对较小, 因此粒子在无外加应力时效阶段, 虽沿[10]和[01]两个弹性软方向均匀析出, 但单个粒子基本上仍为正方或四方形状, 这种形状在随后的外加应力影响下易于沿垂直于外加应力方向的弹性软方向合并最终使得粒子形态呈现取向分布。 这种形态与在Ni基合金中观察到的实验结果非常相似(见图7, 将要发生合并的粒子由箭头标出)。 研究表明, Ni基合金在无外加应力时效时析出均匀分布的立方形状粒子, 在随后粗化过程中若施加外加应力时, 这些立方粒子将会沿着其中某个弹性软方向合并长大, 而使析出相粒子呈现择优取向分布[13]。

图6 双级时效条件下Al-Cu(-Mg-Ag)合金电镜明场像

Fig.6 TEM images in Al-Cu(-Mg-Ag) alloys during two-step aging

图7 Ni-Al-Mo合金在外加拉应力作用下γ′相的电镜暗场像与模拟像

Fig.7 TEM image of γ′ phases in Ni-Al-Mo alloy(a) and simulated diagram(b)

3 结论

1) 对于非均匀弹性模量系统, 在外加应力场作用下, 沉淀相的析出过程发生重大变化, 粒子沿弹性软方向呈各向异性析出。

2) 在纯膨胀本征应变和正的弹性模量差条件下, 相沿着拉应变方向析出而在压应变情况下沿压应变垂直方向析出; 对于压缩本征应变条件下, 析出情况刚好相反。

3) 在纯膨胀本征应变和负弹性模量差条件下, 相沿拉应变垂直方向析出而在压应变情况下沿着压应变方向析出; 对于压缩本征应变条件下, 析出情况刚好相反。

4) 分阶段应力时效模拟计算表明: 外加应力会导致析出相成核阶段的择优取向, 当析出相错配度小时, 在析出相长大阶段外加应力不会导致析出相的择优取向; 而当错配度较大时, 在析出相长大阶段外加应力也会导致析出相的择优取向。

REFERENCES

[1]Hosford W F, Agrawal S P. Effect of stress during aging on the precipitation of θ′ in Al-4 wt pct Cu[J]. Metall Trans, 1975, 6A: 487-491.

[2]Eto T, Sato A, Mori T. Stress-oriented precipitation of G.P. zones and θ′ in Al-Cu alloy[J]. Acta Metall, 1978, 26: 499-508.

[3]Tanaka Y, Sato A, Mori T. Stress assisted nucleation of alpha double prime precipitates in Fe-N single crystals[J]. Acta Metall, 1978, 26: 529-540.

[4]Skrotzki B, Shiflet G J, Starke E A Jr. On the effect of stress on nucleation and growth of precipitates in an Al-Cu-Mg-Ag alloy[J]. Metall Mater Trans, 1996, 27A: 3431-3444.

[5]Lyttle M T, Wert J A. Precipitate-induced plastic anisotropy: explicit solutions of the plastic anisotropy due to plate-shaped precipitates[J]. Metall Mater Trans A, 1999, 30: 1283-1288.

[6]Zhu A W, Starke E A Jr. Stress aging of Al-xCu alloys: Experiments[J]. Acta Mater, 2001, 49: 2285-2295.

[7]Nishimori H, Onuki A. Pattern formation in phase-separating alloys with cubic symmetry[J]. Phys Rev B, 1990, 42: 980-983.

[8]Nishizawa H, Sukedai E, Liu W, et al. Effect of applied stress on formation of ω-phase in β-Ti alloys[J]. Mater Trans, 1998, 39: 609-612.

[9]Mukhopadhyay A K, Murken J, Skrotzki B, et al. Nature of precipitates in peakaged and in subsequently crept Al-Ge-Si alloy[J]. Mater Sci Forum, 2000, 331-337: 1555-1561.

[10]Khachaturyan A G. Theory of Structural Transformation in Solids [M]. New York: John Wiley and Sons, 1983.

[11]Chen L Q, Wang Y Z. The continuum field approach to modeling microstructural evolution[J]. JOM, 1996, 12: 13-18.

[12]Buschow K H J, Cahn R W. Encyclopedia of Materials Science and Technology[M]. Oxford: Elsevier, 2001.

[13]陈大钦, 郑子樵, 李世晨, 等. 共格沉淀析出过程的模拟Ⅰ——微观结构演化[J]. 中国有色金属学报, 2005, 15(12): 1945-1952.

CHEN Da-qin, ZHENG Zi-qiao, LI Shi-cheng. Simu-lations of precipitation process of coherent particles Ⅰ—Microstructure evolution[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(12): 1945-1952.

[14]Paris O, Fhrmman L, Fhrmann M, et al. Early stages of precipitate rafting in a single crystal Ni-Al-Mo model alloy investigated by small-angle X-ray scattering and TEM[J]. Acta Mater, 1997, 45: 1085-1097.

(编辑李艳红)

基金项目: 国家自然科学基金资助项目(50271084); 高校博士点专项基金资助项目(20040533022)

收稿日期: 2005-04-26; 修订日期: 2005-09-14

作者简介: 陈大钦(1978-), 男, 硕士

通讯作者: 李世晨, 教授; 电话: 0731-8877227; E-mail: s-maloy@web_mail.csu.edu.cn