文章编号:1004-0609(2010)S1-s1050-05

TC18钛合金耳片的断口形貌及疲劳性能

刘翠云,李焕喜,马朝利

(北京航空航天大学 材料科学与工程学院 空天材料与服役教育部重点实验室,北京100191)

摘 要:对TC18钛合金直耳片的疲劳性能进行研究,测试在不同处理状态及平均应力水平下耳片的疲劳Smax—N曲线,并利用扫描电镜(SEM)对疲劳试样断口的典型裂纹源形貌和裂纹扩展形貌进行观察分析。结果表明:热处理状态和平均应力对耳片疲劳寿命有较大影响;在相同的平均应力下,机械加工后退火处理的试样具有较高的疲劳寿命;在相同退火处理状态下,平均应力水平高,疲劳寿命长;疲劳裂纹主要在夹杂物、材料表面缺陷及次表面内部缺陷等处形成;在裂纹扩展区,对试样加载的应力水平越高,裂纹扩展速率也越大。

关键词:TC18钛合金;疲劳性能;断口形貌;疲劳源;疲劳裂纹扩展区

中图分类号:TG 113 文献标志码:A

Fractograph and fatigue behavior of TC18 titanium alloy lugs

LIU Cui-yun, LI Huan-xi, MA Chao-li

(Key Laboratory of Aerospace Materials and Performance, Ministry of Education,

School of Materials Science and Engineering, Beihang University, Beijing 100191, China)

Abstract: The fatigue behavior of straight lugs of TC18 titanium alloy is studied. The fatigue Smax—N curves are tested at different heat treatment status and average stresses. The typical fatigue fracture surfaces are observed and analyzed by SEM (scanning electron microscope). The results show that the heat treatment status and the average stress have obvious influence on the fatigue limit; the fatigue limit of the samples, annealed after machining, is upper at the same average stress; the fatigue limit will be longer when the average stresses are higher at the same annealed status; the fatigue crack mainly initiates at inclusion, surface defect or inner defect on sub-surface; the crack propagation rate will be larger when the load stress is higher in the crack propagation region.

Key words: TC18 titanium alloy; fatigue behavior; fractograph; fatigue crack initiation; fatigue crack propagation

TC18钛合金是20世纪60年代末前苏联开发的一种高强钛合金[1],相近的俄罗斯牌号为BT22,名义成分为Ti-5AI-5Mo-5V-1Cr-1Fe,转变温度(tβ)为840~880 ℃。该合金属过渡型α+β合金[2],具有高强度、高塑性、淬透性和可焊接性好等优点,得到广泛的应用[3-4],在航空、航天等领域有着广泛的应用前景,如应用于飞机的承力结构件和部件等[5]。TC18可以在淬火和退火状态下使用,其退火状态的强度与淬火时效状态下的TC4和TC6的强度一致[6]。耳片是飞机结构的重要连接元件,是结构传力通道上的重要环节,对飞机的安全和性能都有较大影响[7]。耳片的几何形状、约束条件和载荷形式等都对其极限承载能力有影响[8]。近年来,国内外对耳片的疲劳问题作了广泛深入的探讨,对连接耳片的使用情况(起裂、扩展和破坏)进行了大量的研究[9-15]。高周疲劳是耳片、发动机等飞机部件的主要失效方式之一。低周疲劳、外物损伤、在缺口或应力集中处形成裂纹和接触疲劳等损伤都可能降低高周疲劳性能[16]。TC18钛合金的低周疲劳寿命对显微组织变化不敏感,其疲劳寿命N取决于加载的应力振幅[17]。

本文作者针对一种TC18钛合金耳片进行疲劳性能研究。测试耳片的疲劳Smax—N曲线,分析了直耳片的疲劳性能及断口的典型疲劳源形貌和典型裂纹扩展区形貌,讨论不同热处理状态和平均应力水平大小对疲劳寿命的影响;同时,讨论形成裂纹源的几种主要情况及裂纹扩展区应力水平与扩展速率之间的关系。

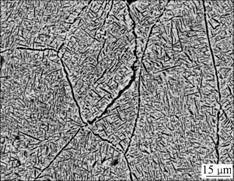

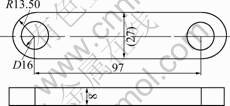

1 实验

本实验用TC18钛合金为进行双重退火的模锻件,其显微组织为近似的网篮组织,如图1所示。采用线切割工艺从合金锻坯上切取耳片的机械加工毛坯试样。去应力退火热处理制度采用GJB 3763。对全部机加工试样表面进行荧光检验,按照HB/Z61—1998标准进行。拉-拉疲劳试验按照HB5287—1996标准进行。表1列出了疲劳试验所采用试样的状态及疲劳试验的应力水平。疲劳试验采用PLG-GZ100C高频疲劳试验机。对不同条件下的耳片进行疲劳试验,获得 Smax—曲线。采用JSM-5800扫描电镜对断口形貌进行观察。采用JXA-8100电子探针对试样的显微组织进行观察。疲劳试验耳片尺寸示意图如图2所示。

图1 TC18钛合金显微组织

Fig.1 Microstructure of TC18 titanium alloy

图2 疲劳试验耳片尺寸示意图 (mm)

Fig.2 Size diagram of fatigue test lugs (mm)

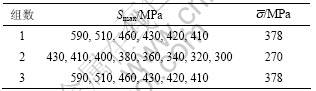

表1 疲劳试验试样状态及应力水平

Table 1 Sample status and stress levels of fatigue test

2 结果与讨论

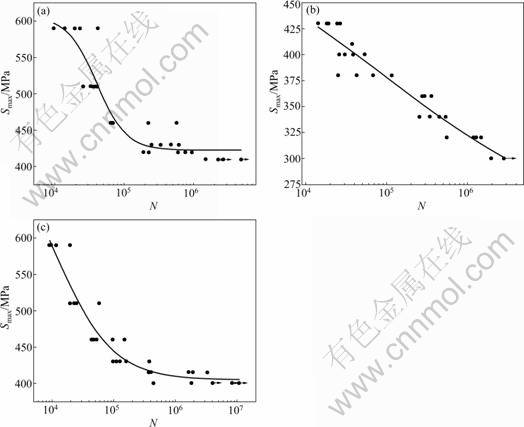

2.1 Smax—N曲线

图3所示为3组耳片的Smax—N曲线。从图3可以看出,在平均应力 (378 MPa)相同时,进行去应力退火后,耳片的疲劳寿命比未进行热处理时要长。其中,在高于460 MPa时,二者疲劳寿命相差小,但当最大应力低于460 MPa时,随着最大应力级别的降低,二者疲劳寿命差别越来越大。这是因为进行退火热处理后可以消除部分内应力,使其在长期应力作用下组织及性能更稳定[18]。

(378 MPa)相同时,进行去应力退火后,耳片的疲劳寿命比未进行热处理时要长。其中,在高于460 MPa时,二者疲劳寿命相差小,但当最大应力低于460 MPa时,随着最大应力级别的降低,二者疲劳寿命差别越来越大。这是因为进行退火热处理后可以消除部分内应力,使其在长期应力作用下组织及性能更稳定[18]。

同时,可以看出,在相同热处理状态(去应力退火)下,平均应力为378 MPa的一组耳片在最大应力分别为430 MPa和410 MPa时,循环次数(N)均为105~106,而平均应力为270 MPa的一组耳片在最大应力分别为430 MPa和410 MPa时,循环次数均为104~105,后者比前者的疲劳寿命低一个数量级。疲劳寿命随应力振幅提高而降低[17], 本实验中270 MPa对应耳片振幅较大,疲劳寿命相对较短。

2.2 疲劳断口分析

2.2.1 典型疲劳源形貌

对加载平均应力为378 MPa并进行去应力退火后试样断口的源区形貌进行观察,所有试样疲劳源出现位置比较一致,均在与瞬断区(定义为断口上方)相对应的断口下方或靠近下方侧面处。典型疲劳源形貌如图4所示。

引起裂纹起裂的应力集中区域较难界定,但是疲劳裂纹起始位置可能出现在夹杂物、材料表面缺陷及次表面缺陷处。疲劳裂纹从材料表面及次表面开始起裂,并向试样内部进行扩展。从图4可以看到明显的裂纹源。图4(a)显示疲劳源出现在左侧表面。从图4(b)中看到源处为一个与夹杂物相对应的空洞,其长度约为12.4 μm,高约为10.8 μm。在交变应力作用下,由于夹杂物与基体间的热收缩系数及弹性模量不匹配,造成局部应力集中,从而促使裂纹在夹杂物周围萌 生[19]。从图4(c)和图4(d)可以看到试样裂纹源均在下

图3 三组耳片的Smax—N曲线

Fig.3 Smax—N curves of lugs under different conditions: (a)  378 MPa, stress relief annealing; (b)

378 MPa, stress relief annealing; (b)  270 MPa, stress relief annealing; (c)

270 MPa, stress relief annealing; (c)  378 MPa, no heat treatment

378 MPa, no heat treatment

图4 典型疲劳源形貌

Fig.4 Typical fatigue crack initiation appearance: (a) Smax=510 MPa; (b) Local magnify of Fig.4(a); (c) Smax=420 MPa; (d) Smax= 410 MPa

方。其中,图4(c)对应试样的裂纹源是由于材料表面缺陷引起的。图4(d)看到其源处是相对较大的平面缺陷而非点缺陷,材料表面在试验过程中出现应力集中,致使裂纹源在材料次表面应力集中处形成。

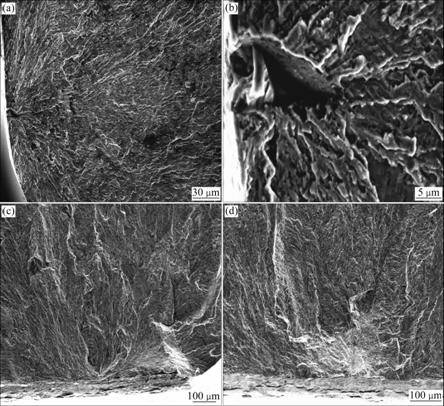

2.2.2 典型裂纹扩展形貌

对加载平均应力为378 MPa并进行去应力退火后试样断口的裂纹扩展区形貌进行观察。所有试样在该区域内均可观察到疲劳裂纹的存在。典型扩展区形貌及显微组织如图5所示。

图5 平均应力为378 MPa、最大应力水平不同时试样断口的典型扩展区形貌

Fig.5 Typical fatigue crack propagation appearance of sample annealed at different stress 378 MPa): (a) Smax= 510 MPa; (b) Smax=430 MPa; (c) Smax=410 MPa

378 MPa): (a) Smax= 510 MPa; (b) Smax=430 MPa; (c) Smax=410 MPa

对平均应力水平相同,最大应力水平不同的试样断口扩展区形貌进行观察。一般情况下,恒幅疲劳应力循环与疲劳条带并非一一对应,往往是几个疲劳循环才形成一个微观可见的疲劳条带[19]。由于疲劳裂纹和交变应力有近似对应的关系,而且疲劳裂纹扩展越长、裂纹尖端应力强度因子越大,则疲劳裂纹间距越宽[20]。由图5(a)~(c)可知,对应的疲劳裂纹宽度依次为2.0、1.5、1.3 μm。加载的应力水平越高,裂纹扩展速率也越大[15]。

3 结论

1) 在平均应力相同(378 MPa)时,进行去应力退火后耳片的疲劳寿命要长于未进行热处理耳片的疲劳寿命;在相同热处理状态(去应力退火)下,加载时平均应力越高,耳片的疲劳寿命越长。

2) 裂纹源形成主要是3种原因:夹杂物、材料缺陷及次表面内部缺陷。

3) 加载的应力水平越高,裂纹扩展速率也越大。

致谢

本次实验过程中得到了北京航空航天大学席文君、赵新青、姜开厚、胡伟平等老师的支持和帮助,在此表示感谢!

REFERENCES

[1] NYAKANA S L, FANNING J C, BOYER R R. Quiek referenee guide for b titanium alloys in the 00s [J]. Journal of Materials Engineering and Performance, 2005, 14(6): 799.

[2] ZHU Feng, JI Bo, ZHU Yi-fan. Effect of heat treatment on the microstructure and properties of TC18 titanium alloys [J]. Rare Metal Materials and Engineering, 2005, 34(S3): 314.

[3] CAO Chun-xiao. Application of titanium alloy on large transporter [J]. Rare Metals Letters, 2006, 25(1): 17.

[4] SHENG Xian-feng, DING Zhi-wen, ZHU Yi-fan. The effects of deformation and heat treatment on the microstructure and properties of Ti-5AI-5Mo-5V-1Cr-1Fe titanium alloys [J]. Acta Metallurgica Sinica, 1999, 35(S1): 465.

[5] 刘惠芳, 魏寿庸, 雷家峰, 等. TC18钛合金组织对力学性能的影响[C]//第十二届中国有色金属学会材料科学与合金加工学术研讨会文集. 张家界: 《稀有金属》编辑部, 2007: 178.

LIU Hui-fang, WEI Shou-yong, LEI Jia-feng. The effect of the microstructures on the mechanical properties in TC18 titanium alloy [C]// The 12th China Nonferrous Metals Society of Materials Science and Alloy Processing Symposium Collection. Zhangjiajie: Editorial Office of Rare Metals, 2007: 178.

[6] 鲍利索娃. 钛合金金相学[M]. 陈石卿, 译. 北京: 国防工业出版社, 1986: 243.

БОРИСОВА Е А. Metallography of titanium alloy [M]. CHEN Shi-qing transl. Beijing: National Defence Industry Press, 1986: 243.

[7] ZHOU Li-jun, SUI Fu-cheng. Study of lug strength under axial tension loads [J]. Aircraft Design, 2005(3): 30-32.

[8] ZHANG Shu-xiang. Strength analysis of lugs in any angle loading [J]. Journal of Machine Design, 1992(01): 22-25.

[9] WU Li-ming, HE Yu-ting. Thickness effect on stress concentration factors of lugs under axial tension loads [J]. Aviation Precision Manufacturing Technology, 2009(5): 39-42.

[10] 《飞机设计手册》总编委会. 飞机设计手册(9): 载荷、强度和刚度[M]. 北京: 航空工业出版社, 2001: 653-667.

General Editorial Board of Aircraft Design Manual. Aircraft design manual 9—load, strength and stiffness [M]. Beijing: Aviation Industry Press, 2001: 653-667.

[11] 《飞机设计手册》总编委会. 飞机设计手册(3): 材料[M]. 北京: 航空工业出版社, 1997: 9-20.

General Editorial Board of Aircraft Design Manual. Aircraft design manual 3—load, strength and stiffness [M]. Beijing: Aviation Industry Press, 1997: 9-20.

[12] 张树祥, 吴化南. 斜载荷作用下的耳片强度试验研究[J]. 飞机设计, 1982(5): 17-20.

ZHANG Shu-xiang, WU Hua-nan. Study of lug strength under tilt loads [J]. Aircraft Design, 1982(5): 17-20.

[13] 航空航天部《AFFD》系统工程办公室. 螺栓和耳片强度分析手册[M]. 1988: 65-66.

AFFD Systems Engineering Office of Aeronautics and Astronautics. A handbook on analysis of bolt and lug strength [M]. 1988: 65-66.

[14] CHEN Xiu-hua, KUANG Guo-qiang, WANG Hai, YANG Feng-peng. Test and analysis on load bearing capability of hinge lug of aircraft horizontal stabilizer elevator [J]. Computer Aided Engineering, 2009(1): 18-21.

[15] 颉连元, 段明新. 机械加工引起桨毂轴套耳片疲劳裂纹分析[J]. 直升机技术, 2001(2): 41-44.

JIE Lian-yuan, DUAN Ming-xin. Fatigue crack analysis to the tail rotor inner sleeve clevis of one type of helicopter [J]. Helicopter Technique, 2001(2): 41-44.

[16] ZHOU Wei-fu, ZHAO Zhen-hua, CHEN Wei. Effect factors analysis of high cycle fatigue performance of titanium alloy [J]. Modern Machinery, 2009(3): 90-93.

[17] FENG Kang-tun, SHA Ai-xue, WANG Qing-ru. Effects of microstructure on low cycle fatigue property of TC18 titanium alloy under stress-controlled condition [J]. Journal of Materials Engineering, 2009(5): 53-56.

[18] YAN Ping. Study on Microstructures and mechanical properties of high strength BT22 cast titanium a11oys [D]. Shenyang Research Institute of Foundry, 2007: 7-10.

[19] 钟群鹏, 赵子华. 断口学[M]. 北京: 高等教育出版社. 2006, 6: 251.

ZHONG Qun-peng, ZHAO Zi-hua. Fractography [M]. Beijing: Higher Education Press, 2006, 6: 251.

[20] 《金属机械性能》编写组. 金属机械性能[M]. 北京: 机械工业出版社, 1982: 126-128.

Compose Group of Metal Mechanical Properties. Metal mechanical properties [M]. Beijing: Machine Press, 1982: 126- 128.

(编辑 刘华森)

通信作者:刘翠云,博士;电话:15210983469;E-mail: mary11112006@126.com