稀有金属 2017,41(11),1231-1236 DOI:10.13373/j.cnki.cjrm.XY16031401

气雾化法制备Fe-6.5%Si-x%Ni合金粉末及其性能的研究

王山山 胡强 赵新明 盛艳伟 赵文东 刘英杰

北京康普锡威科技有限公司

摘 要:

采用气雾化法制得了Fe-6.5%Si-x%Ni (x=0, 0.2, 0.5, 0.8, 1.0;质量分数) 金属软磁合金粉末, 对合金粉末进行绝缘包覆处理后压制成磁粉芯进行磁性能检测, 磁粉芯尺寸为27 mm×15 mm×5 mm, 压制压力为1 GPa。利用激光粒度分析仪、扫描电子显微镜 (SEM) 、X射线衍射仪 (XRD) 和软磁交流分析仪对粉末的粒度分布、形貌、相组成和磁性能进行检测和分析。结果表明:在雾化过程中, 随着Ni元素添加量的增加, 金属液粘度增加, 雾化时间变长, 粉末颗粒尺寸增大, 中位径d50从21.04μm增大到38.62μm;粉末为球形或近球形, 部分粉末表面有卫星球;粉末为单相α-Fe相, 表明Ni元素以固溶体形式溶入基体晶格, 造成晶格畸变, 增加了合金粉末的内应力;随着Ni元素含量的升高, 矫顽力先升高后降低, 添加1.0%Ni时为最优值307.9 A·m-1 (0.05 T, 100 k Hz) , 振幅磁导率先降低后升高添加1.0%Ni时为最优值15.7 (0.05 T, 100 k Hz) , 且在频率达到80 k Hz时略有升高, 磁损耗先升高后降低, 在添加1.0%Ni时为最优值4595 m W·cm-3 (0.05 T, 100 k Hz) 。

关键词:

气雾化;金属软磁;合金粉末;磁损耗;

中图分类号: TF123.2

作者简介:王山山 (1989-) , 男, 河北沧州人, 硕士研究生, 研究方向:气雾化制粉及其粉末磁性能研究;E-mail:wangshan19901221@163.com;;胡强, 教授;电话:13911188696;E-mail:hqbpu@263.net;

收稿日期:2016-03-14

基金:北京市科技新星计划项目 (Z141103001814079) 资助;

Performance Characterization of Gas-Atomized Fe-6.5%Si-x%Ni Powders

Wang Shanshan Hu Qiang Zhao Xinming Sheng Yanwei Zhao Wendong Liu Yingjie

Beijing COMPO Advanced Technology Co., Ltd.

Abstract:

Fe-6.5% Si-x%Ni ( x = 0, 0. 2, 0. 5, 0. 8, 1. 0; mass fraction) soft magnetic alloy powders were produced by gas atomization technology and pressed into magnetic cores for magnetic properties detection. The size of the cores was 27 mm × 15 mm × 5 mm and the pressing pressure was 1 GPa. Laser particle size analyzer, scanning electron microscopy ( SEM) , X-ray diffraction ( XRD) and soft magnetic AC analyzer were used to detect and analyze the particle size diffraction, morphology, phase composition and magnetic properties. The results showed that, in the process of atomization, the atomization time increased with the increase of the amount of Ni addition due to the improvement of viscosity of the alloy. And the particle size increased with the increase of the amount of Ni addition, and the median diameter increased from 21. 04 to 38. 62 μm. The powders were smooth and spherical in shape with a few satellite balls cladded to the surface. α-Fe diffraction peaks were the single phase found in the powders which indicated that Ni atoms got into the base iron lattice as solid solution. The coercive force rose first and fell later and the best value was 307. 9 A·m-1 with 1. 0% Ni addition at 0. 05 T and 100 k Hz. The amplitude permeability fell first and rose later and the best value was 15. 7, which was acquired with1. 0% Ni addition at 0. 05 T and 100 k Hz. The magnetic core loss rose first and fell later and the best value was 4595 m W·cm-3, with1. 0% Ni addition at 0. 05 T and 100 k Hz.

Keyword:

gas atomization; soft magnetic; alloy powders; magnetic core loss;

Received: 2016-03-14

Fe-6.5%Si (质量分数, 下同) 磁粉芯的工作温度可达200℃, 能够避免磁粉芯在高温环境下工作时的老化问题。相较于其他种类磁粉芯, 铁硅磁粉芯有较低的磁损耗, 良好的直流偏磁特性, 高的饱和磁通量以及较好的稳定性[1,2], 在光伏逆变器、电动汽车充电桩、发电机的极靴、变压器磁心等领域有较好的发展前景[3,4,5,6,7,8,9]。由于合金中抗磁性元素Si的含量较高, 会导致磁粉芯的饱和磁感应强度降低以及矫顽力的升高, 难以满足各类电气化设备的大功率容量以及电子元器件小型轻便化的技术需求, 因此很多科研工作者在Fe-6.5%Si中添加少量合金元素来提高磁粉芯的磁性能。

Liu等[10]在Fe-6.5%Si合金中添加Co元素, 并采用气雾化法制取了合金粉末, 结果表明, Co元素添加后, 磁损耗降低了10%~30%, 饱和磁感应强度提高了20%左右。浙江大学徐伟[11]采用球磨工艺制取了Fe-Si-Ni合金粉末, 检测结果表明, 随着Ni含量从3%升高到8%, 饱和磁感应强度增大, 矫顽力、磁损耗等均有一定程度的改善。但是合金元素添加量过高会改变晶格结构, 并且提高磁粉芯价格, 限制其应用领域。

Fe-6.5%Si合金粉末的生产方法一般有机械破碎和雾化方法[12,13,14,15]。陈远星等[16]对Fe-6.5%Si合金粉末的制备方法进行了分析, 认为机械破碎方法制备的合金粉末形状不规则, 粉末流动性差, 松装密度低, 且磁粉芯的磁损耗高, 因此该方法并不适合Fe-6.5%Si合金粉末的制备。雾化制粉法主要包括水雾化和气雾化两种, 水雾化制取的合金粉末氧含量较高、形状不规则, 表面凹凸不平, 虽然成形性较好, 但容易在压制时破坏包覆层, 增加磁粉芯损耗;气雾化制取的合金粉末为球形或类球形, 表面光滑, 容易进行包覆处理, 且含氧量较低, 是制取Fe-6.5%Si的理想方法。

在本文中, 设置5个成分的合金配比方案, 分别添加0, 0.2%, 0.5%, 0.8%和1.0%的Ni元素, 将微量Ni元素同Fe, Si熔炼, 采用气雾化工艺制得了合金粉末, 并研究了雾化工艺对粉体性能和磁性的影响[17]。

1 实验

1.1 合金粉末的制备

实验所用原材料为99.9%工业纯铁, 99.9%金属硅和99.95%的镍。

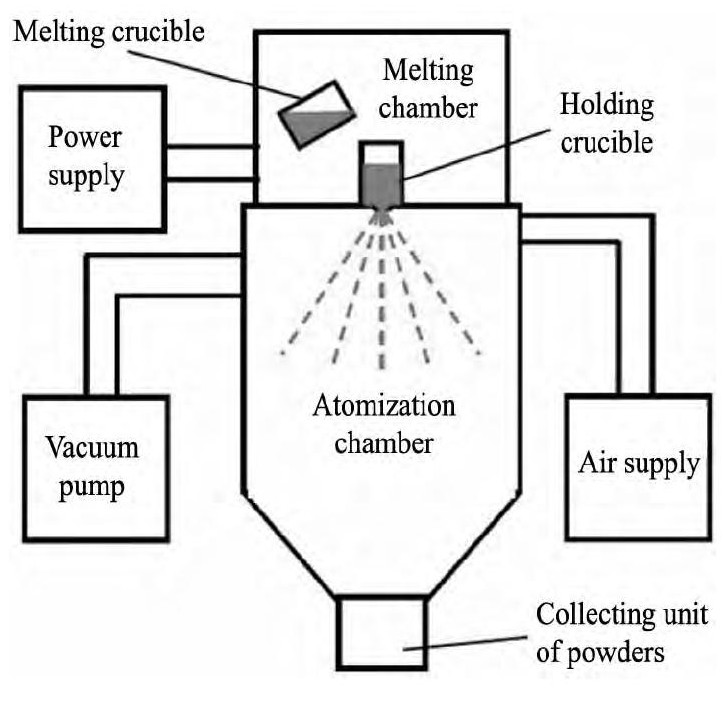

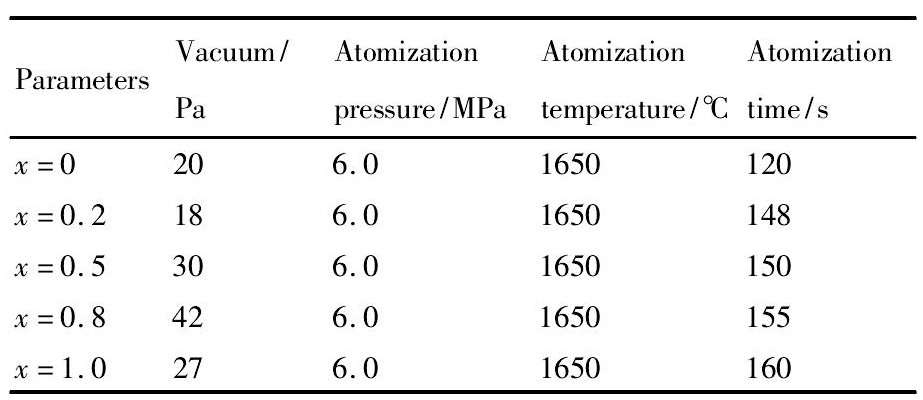

本实验所用制粉设备为25 kg气雾化制粉设备, 图1所示为气雾化制粉过程示意图。将配比好的合金放入坩埚中, 利用罗茨泵对雾化设备抽真空, 并用氮气充满设备, 利用电磁感应加热对合金进行熔化、精炼, 将合金加热到过热度200℃以防在雾化过程中冷凝, 合金在坩埚内熔炼完全后均质保温10 min, 随后将金属液倒入预热的中间包中, 经导流管流入雾化室, 打开高压氮气气阀对气流进行喷射, 在高压高速氮气的冲击下, 金属液流逐渐分散成液滴状并逐渐凝固沉降成粉末状落入收粉罐中, 关闭氮气气阀, 静置30 min待粉末冷却干燥后取出, 筛分获得所需目数的合金粉末。下表1为雾化过程的工艺参数。

1.2 粉末的物理性能表征

利用激光粒度分析仪对粉末的粒度分布进行检测分析。利用扫描电子显微镜 (SEM) 对粉末形貌进行观察。利用X射线衍射仪 (X-ray diffraction, XRD) 对合金粉末进行物相分析, 仪器参数为:Cu靶Kα辐射, 工作电压为45 k V, 工作电流为200m A, 衍射角 (2θ) 范围为10°~90°, 扫描速度为8 (°) ·min-1, 扫描步长为0.01°。

1.3 粉末的磁性能检测

振幅磁导率 (μa) 、矫顽力 (HC) 和磁粉芯损耗 (PS) 是衡量粉末性能的重要参数, 利用MATS-2010SA软磁交流测量装置 (B-H仪) 可以测量软磁粉芯的振幅磁导率、矫顽力和磁粉芯损耗, 测试频率为10~100 k Hz, Bm=0.05 T。对粉末样品进行磷化处理后压制成型, 并通过高温烧结制成软磁粉芯。磷化液为占粉末质量4%的磷酸溶于适量酒精中配置而成, 成型压力为1 GPa, 样品尺寸为27 mm×15 mm×5 mm, 烧结温度为600℃, 保温时间1 h。

图1 气雾化示意图Fig.1 Schematic diagram of gas atomization

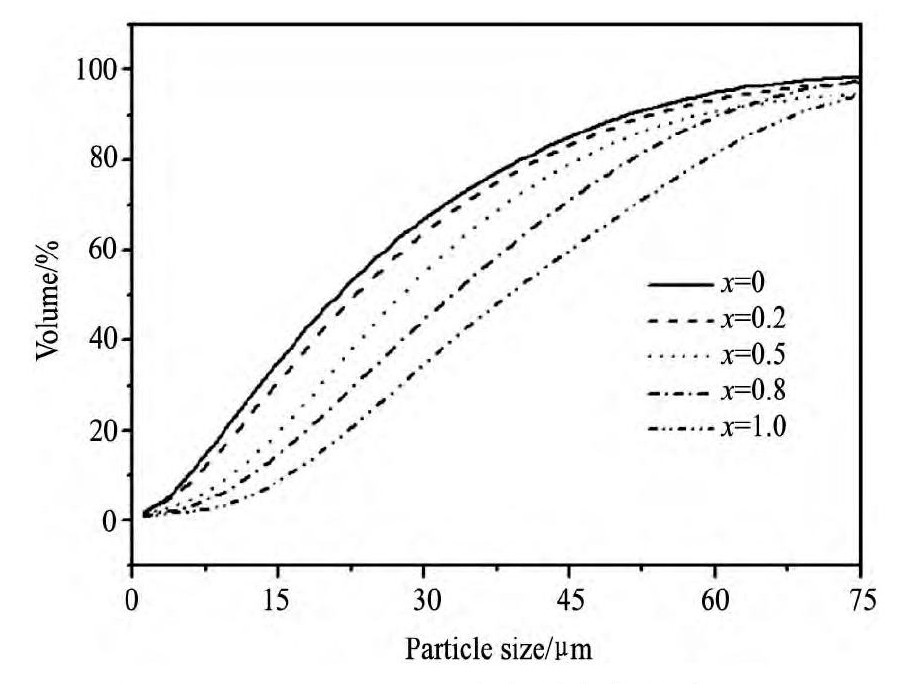

表1 雾化过程工艺参数Table 1 Technological parameters of gas atomization 下载原图

表1 雾化过程工艺参数Table 1 Technological parameters of gas atomization

2 结果与讨论

2.1 粉末的物理性能分析

在雾化过程中, 随着Ni元素添加量的增加, 雾化时间逐渐增加, 且明显长于Fe-6.5%Si合金。添加Ni元素后, 与基体元素形成新的金属键, 而异类原子间金属键的强度高于同类原子间金属键的强度, 因此合金液的粘度将会明显高于原合金基体金属液的粘度, 因此Ni能提高合金的粘度和表面张力, 降低合金液的流速, 在其他雾化条件不改变的情况下, 雾化时间变长。Rajan和Pandit[18]认为, 金属液滴粒径随着表面张力和粘度的增大而增大。并提出雾化过程中液滴粒径与金属液粘度的关系式:

式中, d为液滴粒径, σ为表面张力, ρ为密度, η为粘度, Q为金属液流速。

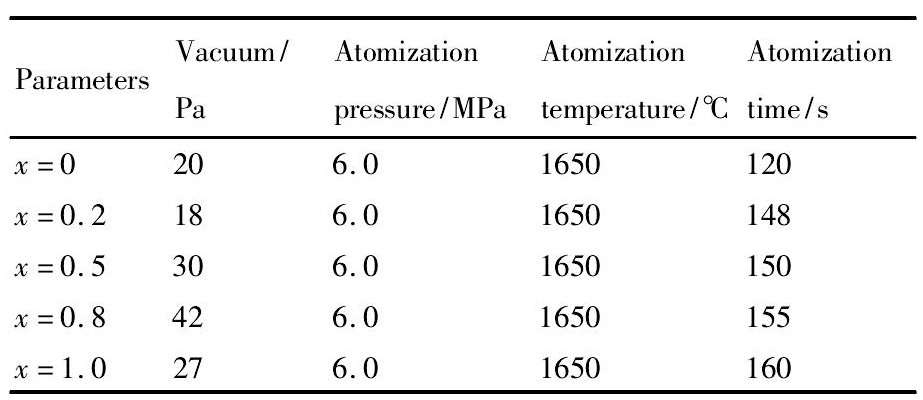

图2为Fe-6.5%Si-x%Ni合金粉末的粒度累积图, 随着Ni元素含量的升高, 粉末粒径逐渐增大, 细粉量减少, 中位径d50从21.04μm增大到38.62μm。在气雾化过程中, 金属液流受重力和高压高速气流冲击而破碎成金属液滴, 金属液流表面张力和粘度增大使液滴破碎所需的能量增加, 破碎效率下降, 二次雾化不完全, 且金属液滴之间容易发生粘结, 导致粉末颗粒粒径变大。

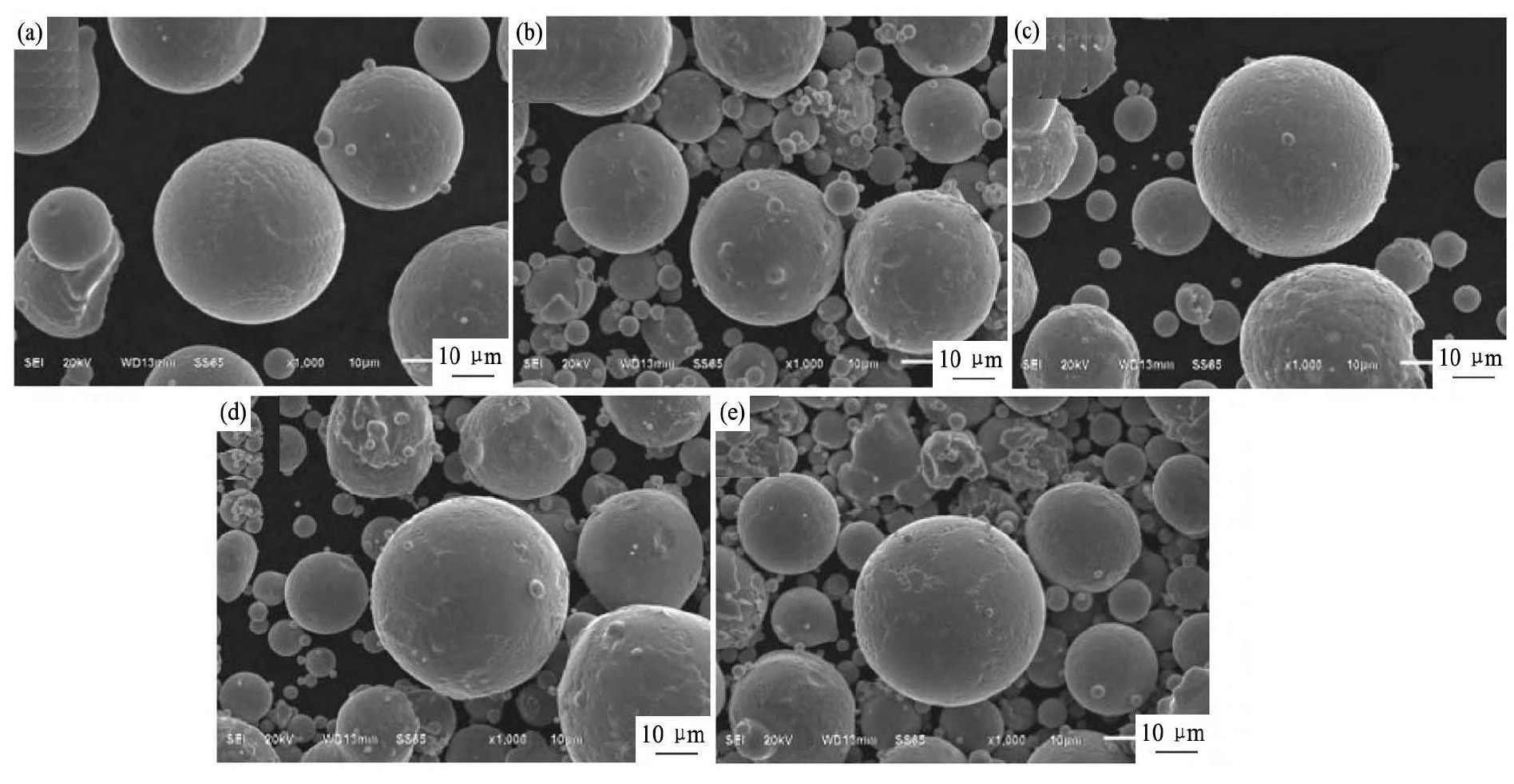

图3为5种合金粉末的形貌SEM图。粉末一般呈圆球状或椭球状, 部分粉末表面有卫星球。添加Ni元素后, 合金粘度增加, 在雾化过程中金属液滴相互碰撞会发生粘结或者变形, 冷却后形成卫星球和不规则粉末。

在气雾化过程中, 金属液流受高压高速气流冲击后破碎生成细小的金属液滴, 液滴在惰性气氛中继续飞行并逐渐冷却凝固, 形成合金粉末颗粒, 这一过程决定了粉末颗粒的形貌。金属液滴受表面张力作用, 趋向于形状球形颗粒, 但在重力和惰性气体的冲击作用下会发生不规则变形, 而且金属熔滴飞行过程中相互吸引、碰撞将导致粘结、焊接等现象的发生。在金属液滴冷凝过程中, 球化过程是否完全决定了粉末颗粒球形度的好坏。有研究表明, 金属液滴的球化时间与凝固时间的相对长短对粉末颗粒的形貌有直接的影响。当凝固时间大于球化时间时, 由于凝固时间变长, 液滴凝固前发生碰撞的几率增大, 受重力作用和气流冲击的时间也变长, 使得粉末颗粒变形和生产卫星球的几率也增大。当凝固时间与球化时间大体相当时, 在凝固的同时粉末颗粒可以充分球化, 使得粉末颗粒球形度提高。当凝固时间小于球化时间时, 金属液滴凝固前未能完成充分球化, 粉末颗粒以椭球形和近球形为主[19]。

图2 Fe-6.5%Si-x%Ni合金粉末的粒度累积图Fig.2 Accumulation volume of Fe-6.5%Si-x%Ni alloy powders

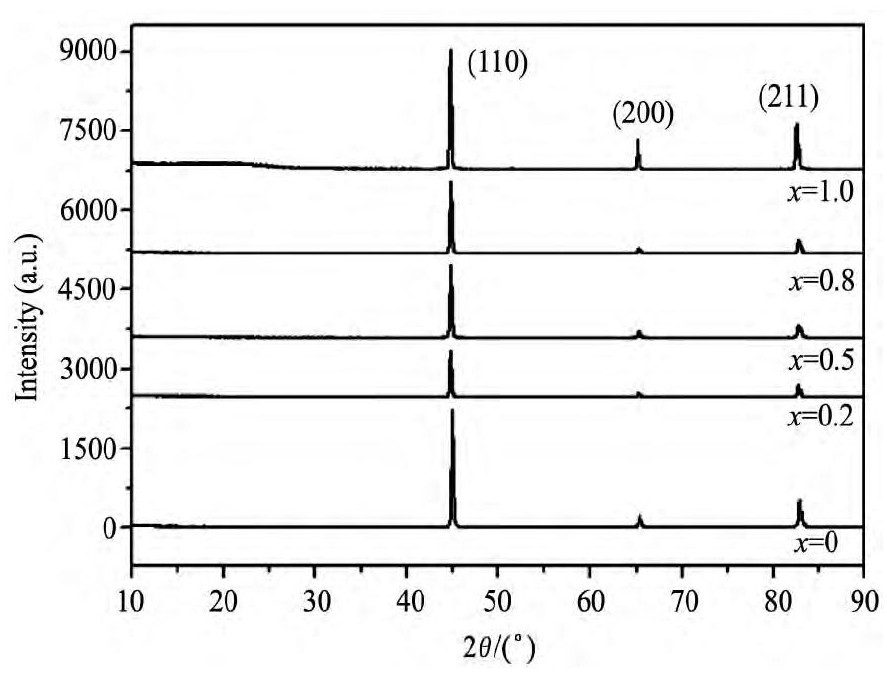

图4为5种合金粉末的XRD曲线对比, 从图4中可以看出, 只有α-Fe的特征峰被检测到, 并伴有衍射峰的偏移, 根据布拉格方程2dsinθ=nλ, 当θ角减小时, 表明晶面间距d增大, 晶格膨胀。由于Ni原子直径大于基体Fe原子半径, 当Ni原子进入Fe原子晶格中时, 占据晶格中Fe原子的位置, 会导致晶格畸变, 晶格常数变大, 因此晶面间距d增大, θ角减小, XRD峰值向左偏移[20]。晶格畸变导致合金内应力增加, 对磁化过程中磁畴的转动会产生一定的阻碍作用。

2.2 粉末磁性能检测

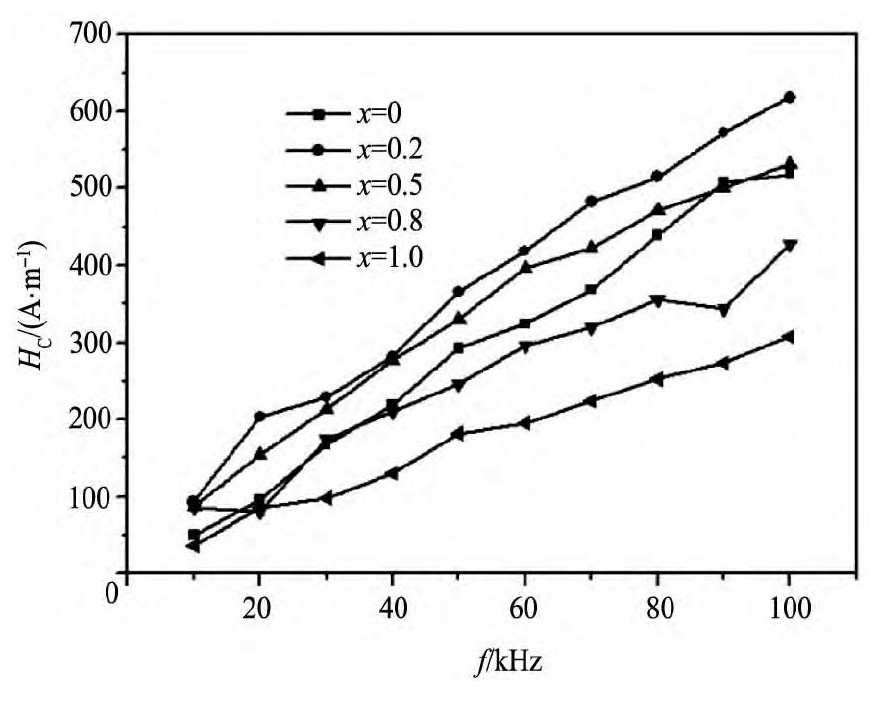

图5为5种合金磁粉芯的矫顽力随频率 (10~100 k Hz) 的变化过程。矫顽力随着频率的升高增大, 随着Ni元素添加量的先增加而降低。添加0.2%和0.5%Ni时, 矫顽力升高, 在100 k Hz时分别为617.6和530.8 A·m-1。这是由于Ni元素的添加使得晶格发生畸变, 产生内应力, 抑制磁化过程中磁畴的转动。Ni元素添加量为0.8%和1.0%时, 矫顽力逐渐降低到小于Fe-6.5%Si合金粉末, 在100 k Hz时分别为427.6和307.9 A·m-1。这是由于Ni是一种铁磁性元素, Ni的磁晶各向异性常数5×103J·m-3远小于Fe的磁晶各向异性常数4.8×104J·m-3, Ni的添加降低了磁畴转动过程中的畴壁能, 使得磁化更加容易。Ni的磁致伸缩系数为负值, 可进一步降低合金的磁致伸缩系数, 使得磁化过程中合金变形量减小, 内应力减小。而且Ni元素添加增大了粉末颗粒尺寸, 粉末颗粒尺寸与矫顽力成反比, 颗粒尺寸越大, 矫顽力越小[21,22,23]。

图3 Fe-6.5%Si-x%Ni合金粉末形貌图Fig.3 Images of morphology of Fe-6.5%Si-x%Ni alloy powders

(a) x=0; (b) x=0.2; (c) x=0.5; (d) x=0.8; (e) x=1.0

图4 Fe-6.5%Si-x%Ni合金粉末的XRD图谱Fig.4 XRD patterns of Fe-6.5%Si-x%Ni powders

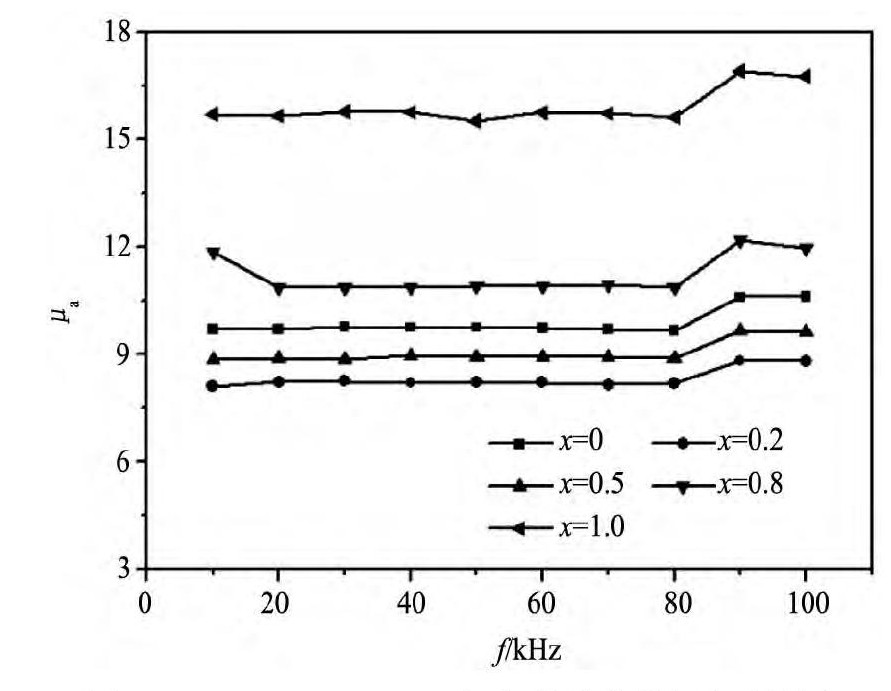

图6为5种合金磁粉芯的振幅磁导率随频率的变化过程。频率为10~80 k Hz时, 磁导率基本保持不变;频率为80~100 k Hz时, 磁导率略有升高。表明该合金更适用于频率较高的工作环境。对比图5与图6, 磁导率与矫顽力成反比例关系, 矫顽力较大时, 表明合金磁化过程更加困难, 磁导率也就越低。Ni元素添加量为0.2%和0.5%时, 磁导率低于Fe-6.5%Si合金分别为8.2和8.9;Ni元素添加量为0.8%和1.0%时, 磁导率高于Fe-6.5%Si合金, 分别为10.9和15.7。

图5 Fe-6.5%Si-x%Ni合金磁粉芯的矫顽力Fig.5 Coercive force of Fe-6.5%Si-x%Ni magnetic cores

图6 Fe-6.5%Si-x%Ni合金磁粉芯的振幅磁导率Fig.6 Effective permeability of Fe-6.5%Si-x%Ni magnetic cores

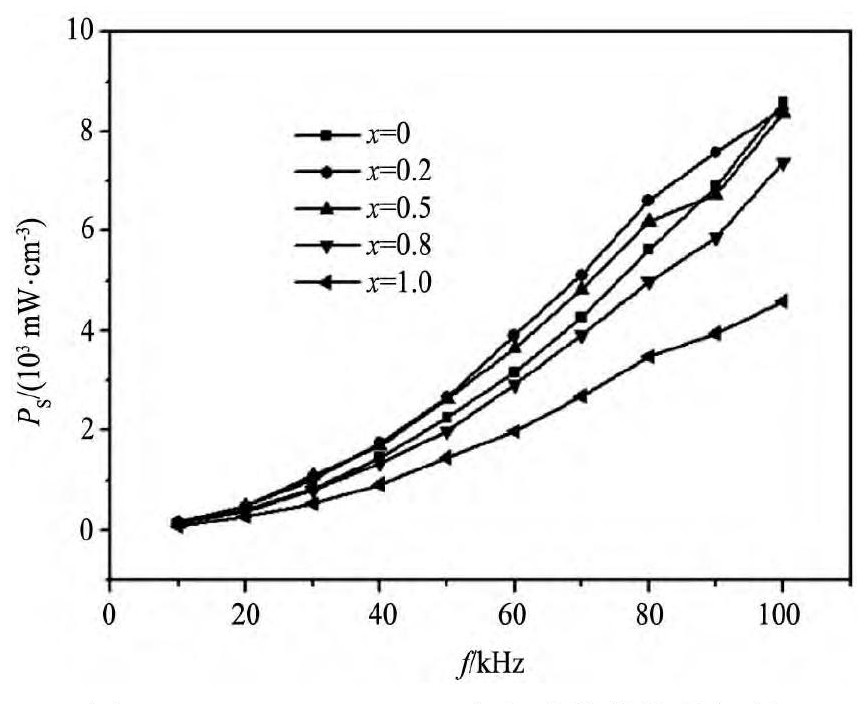

图7为5种合金磁粉芯的磁损耗随频率的变化过程。磁损耗主要包括磁滞损耗和涡流损耗。其关系可用下式表示:

式中, Wh为磁滞损耗, We为涡流损耗, d为粉末颗粒直径, f为频率, ρ为电阻率, a为常数。

磁损耗随着频率的升高而增加, 磁滞损耗与频率成正比而涡流损耗与频率平方成正比, 低频条件下, 磁损耗以磁滞损耗为主, 磁损耗增加速率缓慢;高频条件下, 磁损耗以涡流损耗为主, 磁损耗增加速率变大。

图7 Fe-6.5%Si-x%Ni合金磁粉芯的总损耗Fig.7 Magnetic core loss of Fe-6.5%Si-x%Ni

磁损耗随Ni元素添加量的增大而降低。合金的电阻率远高于纯金属, Ni元素能提高合金的电阻率, 降低涡流损耗。Ni添加量为0.2%和0.5%时, 由于合金矫顽力升高且颗粒尺寸增大, 磁损耗略有增加;Ni元素添加量为0.8%和1.0%时, 矫顽力降低, 且电阻率大大增加, 磁损耗降低, 在100 k Hz时可达4595 m W·cm-3。

3 结论

以气雾化方法制取了Fe-6.5%Si-x%Ni合金粉末。Ni的添加增加了合金的粘度, 导致粉末粒度略有增大;粉末大多成球状, 部分颗粒表面有卫星球;粉末颗粒为单相α-Fe相, 表明Ni元素是以固溶体形式进入晶格当中;随着Ni元素含量的增加, 振幅磁导率先降低后升高, 在Ni添加量为1.0%时最高, 为15.7;而矫顽力和磁粉芯损耗先升高后降低, 并在Ni添加量为1.0%时得到最优值, 分别为307.9 A·m-1和4595 m W·cm-3。

参考文献

[1] Liu X, Cai Y X.The preparation and research progress of Fe-Si soft magnetic materials[A].2009 National Conference on Powder Metallurgy[C].2009.52. (刘辛, 蔡一湘.Fe-Si系软磁粉芯材料的制备及性能研究进展[A].2009全国粉末冶金学术会议[C].2009.52.)

[2] Kalathur N, Francis H, Michael L Marucci.Development and application of powder metallurgy iron-based soft magnetic materials[J].Powder Metallurgy Industry, 2010, 20 (2) :43. (Kalathur N, Francis H, Michael L Marucci.粉末冶金铁基软磁材料的发展与应用[J].粉末冶金工业, 2010, 20 (2) :43.)

[3] Zhu S Y.Preparation and Performance Optimization of I-ron-Based Magnetic Powder Core[D].Nanjing:Nanjing University, 2012.3. (朱帅宇.Fe基合金磁粉芯的制备及性能优化[D].南京:南京大学, 2012.3.)

[4] Lu F S, Qiao L, Bi X F.Magnetic and mechanical properties of Fe Si alloys with high Si content[J].Transactions of Nonferrous Metals Society of China, 2006, 16 (A02) :81.

[5] Kollár P, BircˇákováZ, Füzer J, Bures R, FáberováM.Power loss separation in Fe-based composite materials[J].Journal of Magnetism&Magnetic Materials, 2013, 327:146.

[6] Narita K, Enokizono M.Effects of Ni, Al, and Mn additions on the mechanical and magnetic properties of 6.5%SiFe sheets[J].IEEE Transactions on Magnetics, 1976, 12 (6) :873.

[7] Choi S D, Yang C J.Rapidly solidified Fe-6.5%Si alloy powders for high frequency use[J].Journal of Applied Physics, 1996, 79 (8) :5489.

[8] Jung H, Na M, Soh J Y, Kim S B, Kim J.Influence of low temperature heat treatment on iron loss behaviors of6.5%grain-oriented silicon steels[J].ISIJ International, 2012, 52 (3) :530.

[9] Jung H, Kim J.Influence of cooling rate on iron loss behavior in 6.5%grain-oriented silicon steel[J].Journal of Magnetism&Magnetic Materials, 2014, 353 (3) :76.

[10] Liu X, Le C, Mao X H, Xie H W, Cai Y C.Effects of Co element on microstructure and magnetic properties of Fe-6.5%Si magnetic powder cores[J].Materials Science Forum, 2015, 816:688.

[11] Xu W.Study on Preparation and Magnetic Properties of Fe-Si-Ni Magnetic Powder Cores[D].Hangzhou:Zhejiang University, 2014:59. (徐伟.Fe-Si-Ni磁粉芯的制备及其磁性能研究[D].杭州:浙江大学, 2014.59.)

[12] Li Y, Cheng J G, Chen W C, Du J W.The preparation and properties research of high performance Fe-Si soft magnetic powder core[J].Powder Metallurgy Technology, 2014, (1) :18. (李杨, 程继贵, 陈闻超, 杜建文.高性能Fe-Si软磁粉芯的制备及性能研究[J].粉末冶金技术, 2014, (1) :18.)

[13] Zheng F.The Research on Fe-Si Magnetic Powder Core of Mechanical Alloying[D].Wuhan:Wuhan University of Science and Technology, 2006.9. (郑锋.机械合金化技术制备Fe-Si磁粉芯的研究[D].武汉:武汉科技大学, 2006.9.)

[14] Ouyang H W, Chen X, Yu W T, Huang B Y.Progress and prospect on the gas atomization[J].Powder Metallurgy Technology, 2007, 25 (1) :53. (欧阳鸿武, 陈欣, 余文焘, 黄伯云.气雾化制粉技术发展历程及展望[J].粉末冶金技术, 2007, 25 (1) :53.)

[15] Liu X, Xie H, Wang L, Luo J, Cai Y.Production of FeSi-Al-Ni-Ti soft magnetic alloy powder by inert-gas atomization[J].Procedia Engineering, 2012, 27:1426.

[16] Chen Y X, Liu Z J, Wu S G.Effects of Fe-6.5Si alloy powder morphology on performance of the powder cores[J].Southern Metals, 2013, (3) :1. (陈远星, 刘志坚, 吴水桂.Fe-6.5Si合金粉末形貌特征对磁粉芯性能的影响[J].南方金属, 2013, (3) :1.)

[17] He L M, Ji Y, Wu H Y, Zhang X F, Lu Y, Zhao J J.Preparation and magnetic properties of multilayered manganite Ba6-xSrxMn5O16 (x=0, 0.5, 1.0, 1.5) [J].Chinese Journal of Rare Metals, 2015, 39 (11) :1056. (何利民, 冀钰, 吴鸿业, 张雪峰, 鲁毅, 赵建军.多层锰氧化物Ba6-xSrxMn5O16 (x=0, 0.5, 1.0, 1.5) 材料的制备和磁性研究[J].稀有金属, 2015, 39 (11) :1056.)

[18] Rajan R, Pandit A B.Correlations to predict droplet size in ultrasonic atomization[J].Ultrasonics, 2001, 39 (4) :235.

[19] Bai H M, Nie M, Zhu X H, Xu J H.Influence of powder morphology and particle size on the performance of iron silicon magnetic powder core[J].Journals of Magnetic Materials and Devices, 2012, (6) :42. (柏海明, 聂敏, 朱小辉, 许佳辉.粉末形貌及粒度对铁硅磁粉心性能的影响[J].磁性材料及器件, 2012, (6) :42.)

[20] Ershov N V, Chernenkov Y P, Lukshina V A, Fedorov V I.X-ray diffraction studies of specific features in the atomic structure of Fe-Si alloys in theαarea of the phase diagram[J].Physics of the Solid State, 2009, 51 (3) :441.

[21] Li K F, Song C J, Zhai Q J, Mihai St, Jürgen E.Microstructure evolution of gas-atomized Fe-6.5%Si droplets[J].Journal of Materials Research, 2014, 29 (4) :527.

[22] Shokrollahi H, Janghorban K.Soft magnetic composite materials (SMCs) [J].Journal of Materials Processing Technology, 2007, 189 (1-3) :1.

[23] Chen W S, Liu J, Cheng Z Y, Lin X F, Zhu J C.Effect of chromium on microstructure, ordered phase and magnetic properties of Fe-6.5%Si alloy[J].Materials Today Proceedings, 2015, 2 (S2) :S314.