文章编号:1004-0609(2014)12-3147-08

稀土粗精矿的低温硫酸化分解工艺

刘 勇1, 2,刘珍珍1, 2,刘牡丹1, 2

(1. 广州有色金属研究院 资源综合利用研究所,广州 510650;

2. 广州有色金属研究院 稀有金属分离与综合利用国家重点实验室,广州 510650)

摘要:对物理选矿和化学选矿得到的两种稀土粗精矿进行低温酸化工艺研究,通过正交和单因素实验研究酸矿比(浓硫酸与稀土精矿的质量比)、酸化时间、酸化温度以及液固比对稀土浸出效果的影响。结果表明,酸矿比、酸化时间和酸化温度对稀土粗精矿稀土浸出率的影响显著,最佳条件如下:酸矿质量比1.8:1(精矿Ⅰ)和0.9:1(精矿Ⅱ),酸化时间2.0 h(精矿Ⅰ)和3.0 h(精矿Ⅱ),酸化温度150 ℃。在优化的酸化和浸出条件下,稀土的浸出率分别为90.42%(精矿Ⅰ)和91.35%(精矿Ⅱ)。为研究影响稀土溶出的因素,采用MLA工艺矿物学自动检测系统对优化条件下两种粗精矿酸化浸出后的残渣进行矿物组分的定性分析,证明稀土与硫酸钙形成了复杂难溶硫酸复盐,这是影响稀土浸出率的关键因素。

关键词:稀土粗精矿;浸出;酸化;浸出率

中图分类号:TF845 文献标志码:A

Decomposition process of rare earth rough concentrate by low temperature sulfation

LIU Yong1, 2, LIU Zhen-zhen1, 2, LIU Mu-dan1, 2

(1. Department of Resource Comprehensive Utilization, Guangzhou Research Institute of Non-ferrous Metals, Guangzhou 510650, China;

2. State Key Laboratory of Separation and Comprehensive Utilization of Rare Metals,

Guangzhou Research Institute of Non-ferrous Metals, Guangzhou 510650, China)

Abstract: A decomposition process for two rare earth rough concentrates obtained by physical and chemical floatation at low temperature was investigated. The effects of ratio of acid to concentrate (mass ratio of sulfuric acid to RE concentrate), acidification duration, acidification temperature and liquid-to-solid ratio on the leaching rate of rare earth concentrates were investigated by the orthogonal test and single factor test. The results show that mass ratio of concentrate to acid, acidification duration and acidification temperature have significant effects on the leaching rate of the rare earth concentrates, and the optimum conditions are as follows: mass ratio of concentrate to acid of concentrates Ⅰ and Ⅱ are 1.8:1 and 0.9:1, respectively, durations of concentrates Ⅰ and Ⅱ are 2.0 and 3.0 h, respectively, temperatures are both 150 ℃. Under the optimized leaching conditions, the rare earth leaching rates of concentrates Ⅰ and Ⅱ are 90.42% and 91.35%, respectively. The process mineralogy of automatic quantitative mineral technology MLA was used to test the decomposed residues of the two concentrates in order to find out the influencing factors on rare earth leaching rate, and the results prove that it is the critical influence on rare earth leaching rate that rare earth and calcium sulfate form the complex insoluble sulfate.

Key words: rare earth rough concentrate; leaching; acidification; leaching rate

目前应用于工业的稀土精矿通常品位较高(REO含量50%左右(质量分数))[1],一般采用浓硫酸焙烧和氢氧化钠分解的方法处理回收。近年来,科研工作者也研究了添加氧化钙、氯化钠、碳酸钠和氯化铵等焙烧和直接酸浸等方法处理[2-9]。但很少有关于REO含量在10%左右的稀土粗精矿的研究报道。随着高品位易处理稀土资源日趋减少,如何从低品位稀土粗精矿中经济有效地回收稀土,成为目前研究的热点。另外,长期以来仅用于回收磷的含稀土磷资源作为一种高值复合资源,其中稀土回收的重要性和紧迫性近年来越来越凸显,从磷矿浸出液中沉淀得到的稀土富集渣,稀土品位约为10%左右,如何从化学选矿得到的低品位稀土粗精矿中经济有效地回收稀土,也成为目前科研工作者的紧迫任务。稀土精矿酸化焙烧温度一般在500~800 ℃[10],能耗高、废气量大、成分复杂且处理困难,日积月累对环境产生巨大危害。因此,开发一种绿色高效的低温焙烧分解工艺已成为近年来的研究热点之一[11-15]。硫酸低温酸化工艺大大减少了废气和废渣的排放,废气成分简单易处理,是一种环保清洁回收稀土的新工艺。本文作者通过正交和单因素实验对两种稀土粗精矿的低温酸化工艺进行研究,得出了影响稀土粗精矿稀土浸出率的关键因素和稀土浸出的最佳工艺条件,对稀土生产实践具有一定指导意义。

1 实验

1.1 实验原料

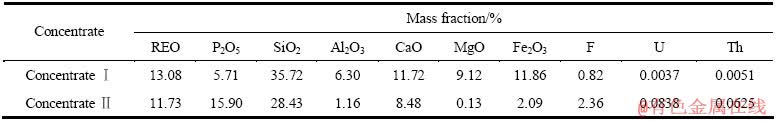

实验所用矿样为某含稀土磷矿经过物理选矿和化学选矿得到的两种低品位稀土粗精矿(分别称为精矿Ⅰ和精矿Ⅱ),精矿Ⅰ经由浮-磁联合选矿流程[16]获得,精矿Ⅱ经由预浸出-沉淀流程[17]获得,其主要元素的化学分析结果见表1。两种粗精矿均含有大量的杂质硅和钙,稀土品位约10%左右,精矿Ⅰ铁含量较高,精矿Ⅱ磷含量较高。精矿Ⅰ通过物理分选获得,其主要稀土矿物为褐帘石、氟碳铈矿和独居石等;精矿Ⅱ通过化学方法获得,其中稀土主要以磷酸钙稀土复盐和少量褐帘石赋存。

利用MLA自动检测技术结合传统的扫描电镜和偏光显微镜对原矿进行工艺矿物学研究[18],研究结果表明:原矿稀土矿物和含稀土矿物主要包括氟碳铈矿(氟碳钙铈矿)、褐帘石、独居石和磷灰石;磷和含磷矿物主要为磷灰石和独居石;脉石矿物主要为辉石、角闪石、长石、石英、方解石和黑云母,大多数辉石和部分角闪石已蚀变为绿泥石。稀土矿物种类繁多,嵌布粒度微细,稀土矿物与磷灰石相互交生,难以通过传统选矿方法获得REO品位超过30%的稀土精矿。

稀土粗精矿中杂质含量高、稀土含量低和铁磷比不稳定,难以采用工业上普遍使用的硫酸高温焙烧方法处理。而其中放射性元素钍和铀含量较低,为硫酸低温酸化回收处理提供了可能。

1.2 实验原理

浓硫酸低温酸化稀土粗精矿的反应主要有:

2RECO3F+3H2SO4=RE2(SO4)3+2HF+2CO2+2H2O (1)

2REPO4+3H2SO4=RE2(SO4)3+2H3PO4 (2)

R2O3+3H2SO4=R2(SO4)3+3H2O (R=Fe, Al) (3)

CaF2+H2SO4=CaSO4+2HF (4)

ThO2+2H2SO4=Th(SO4)2+2H2O (5)

低温酸化物料水浸后,原料中R2(SO4)3、H3PO4和放射性元素钍均与稀土元素一同进入浸出液中,其中R和磷等元素可以通过常规稀土复盐沉淀的方法分离,放射性元素钍可以由稀土精制步骤盐酸优溶分离,并可从优溶渣中提纯回收钍。经分析测试,浸出渣的放射性元素钍含量低,可以安全排放。

浓硫酸与稀土矿物的反应本身是放热反应,可以在较低的温度下完成,工业上普遍采用的高温浓硫酸焙烧主要有3个目的:一是使磷酸分解为焦磷酸,然后焦磷酸与碱土金属钙反应生成焦磷酸钙,减少水浸时磷与钙的浸出,二是使焦磷酸与生成的硫酸钍作用,转变为难熔的焦磷酸钍固定于渣中;三是使生成的硫酸铁分解为溶解度较小的盐基性硫酸铁(Fe2O(SO4)2)或氧化铁(Fe2O3),基本不随稀土浸出,以降低浸出液中杂质铁的含量。同时也造成了高温焙烧的两个缺点:一是放射性元素钍残留于酸化浸出渣中,不但造成钍资源的浪费,而且浸出渣量大、放射性比活度高,大量稀土厂家都集中堆放于渣库中[9],至今尚无妥善的处理方法;二是高温焙烧对稀土粗精矿中铁和磷的含量要求较高,酸化水浸液中铁磷比必须大于3,才能控制中和沉淀过程中稀土的损失,而目前稀土粗精矿中铁和磷的比率经常改变,难以满足铁磷比的要求,虽然陈建利等[19]研究了焙烧前配铁矿的方法,但此法增加了精矿处理量,降低了焙烧物料的稀土品位,并不是一种优化处理的方法。

表1 两种稀土粗精矿的化学成分

Table 1 Chemical compositions of two rare earth rough concentrates

1.3 实验方法

低温酸化实验在鼓风干燥箱中进行,每次按实验要求将一定酸矿比的物料在瓷碗中混合均匀,放入干燥箱中,酸化温度和时间由具体实验要求设定。反应得到的焙烧矿按液固比加水常温搅拌浸出3 h后过滤,过滤得到的硫酸稀土溶液称为浸出液,采用草酸沉淀法分析浸出液中的稀土含量,并根据式(6)计算稀土的浸出率( ):

):

(6)

(6)

式中: 为稀土浸出率,%;

为稀土浸出率,%; 为浸出液中REO的含量,g/L;V为浸出液的体积,L;w为精矿中REO的含量,%;m为精矿质量,g。

为浸出液中REO的含量,g/L;V为浸出液的体积,L;w为精矿中REO的含量,%;m为精矿质量,g。

2 结果与讨论

2.1 正交实验

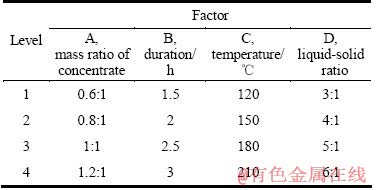

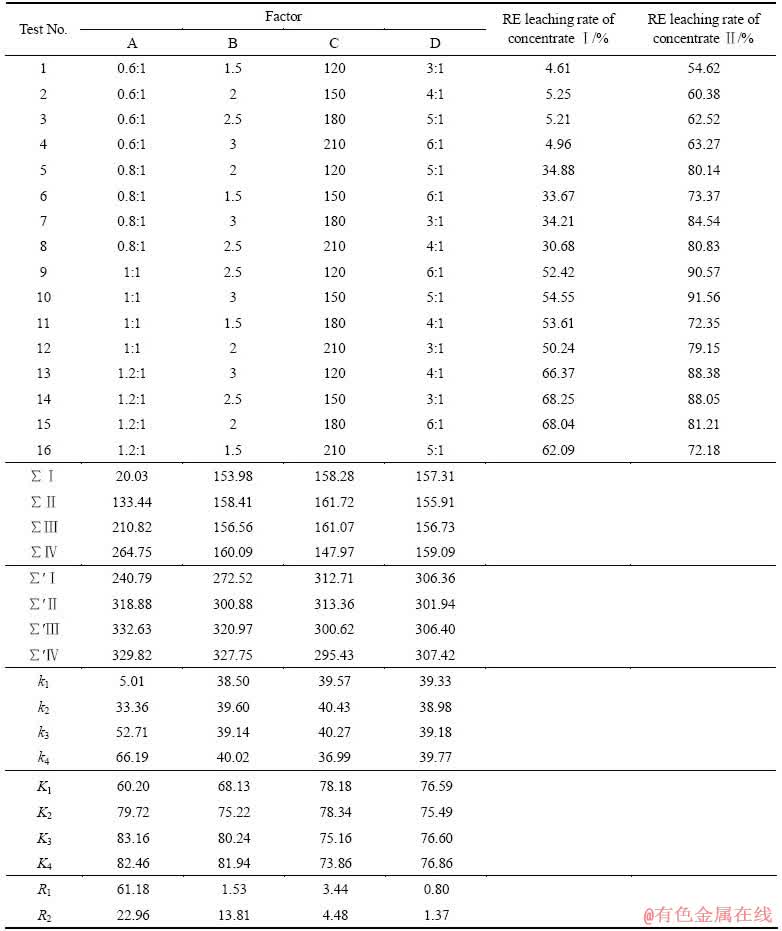

为了研究酸矿比、酸化时间、酸化温度以及液固比对稀土浸出效果的影响,选取上述4个因素为研究对象,进行正交实验,实验选用L16(44)正交表,表2所列为因素水平编码表,实验结果如表3所列。正交数据分析采用极差分析法。表3中的∑Ⅰ、∑Ⅱ、∑Ⅲ和∑Ⅳ分别为各因素第1、2、3和4水平的精矿Ⅰ浸出率的加和值,∑′Ⅰ、∑′Ⅱ、∑′Ⅲ和∑′Ⅳ分别为各因素第1、2、3和4水平的精矿Ⅱ浸出率的加和值。k1、k2、k3和k4分别为各因素相应水平的精矿Ⅰ稀土浸出率的平均值,K1、K2、K3和K4分别为各因素相应水平的精矿Ⅱ稀土浸出率的平均值。极差R1为k1、k2、k3和k4最大平均值与最小平均值之差,极差R2为K1、K2、K3和K4最大平均值与最小平均值之差。因此,R值的大小反映因素的水平变化对稀土粗精矿稀土浸出率影响的大小。从表3中可以看出,因素A(酸矿质量比)、B(酸化时间)、C(酸化温度)和D(液固比)的极差R1分别为61.18、1.53、3.44和0.80,这表明4个因素对稀土粗精矿Ⅰ稀土浸出率提高影响由大到小的顺序为酸矿质量比、酸化温度、酸化时间、液固比。相应地,极差R2分别为22.96、13.81、4.48和1.37,表明这4个因素对稀土粗精矿Ⅱ稀土浸出率提高影响由大到小的顺序为酸矿质量比、酸化时间、酸化温度、液固比。

表2 浓硫酸低温酸化正交实验因素水平表

Table 2 Factor and level table in orthogonal experiments of purification of sulfuric acid acidification at low temperature

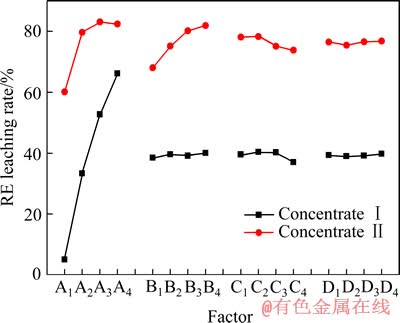

为了更直观准确地进行比较和分析,以各因素的不同水平和各水平下稀土浸出率的平均值分别作为横、纵坐标,绘制出两种精矿不同因素和水平下稀土浸出率的比较图(见图1)。

从精矿Ⅰ稀土浸出率的比较图看,因素A在研究水平范围内对稀土浸出率的提高呈直线上升趋势。这说明,在所研究的水平范围内,因素A4(酸矿比为1.2:1)条件最好,依据其变化规律,可以继续加大酸矿比,对提高稀土浸出率有利。因素C出现峰值,即在研究的水平范围内,因素C在C2(反应温度为150 ℃)时稀土浸出率最高。因素B和D变化较小,说明在研究的水平范围内,因素酸化时间和液固比对精矿Ⅰ的稀土浸出率影响不大。在研究的水平范围内,提高稀土浸出率的最佳因素水平组合为A4B4C2D4,即酸矿比为1.2:1,酸化反应时间为3 h,酸化反应温度为150 ℃,浸出液固比为6:1。

表3 浓硫酸低温酸化正交实验结果

Table 3 Orthogonal experiment results of sulfuric acid acidification at low temperature

从精矿Ⅱ稀土浸出率的比较图看,因素A和C在研究水平范围内出现峰值,即在研究的水平范围内,因素A在A3(酸矿比为1:1)时稀土浸出率最高,因素C在C2(反应温度为150 ℃)时稀土浸出率最高。因素B在研究水平范围内对稀土浸出率的提高呈先迅速上升而后趋于平缓的趋势。这说明在所研究的水平范围内,因素B4(酸化时间为3 h)条件最好,可以继续延长酸化时间,考察是否对提高稀土浸出率有利。因素D变化较小,说明在研究的水平范围内,因素液固比对精矿Ⅱ的稀土浸出率影响不大。在研究的水平范围内,提高稀土浸出率的最佳因素水平组合为A3B4C2D4,即酸矿比为1:1,酸化反应时间为3 h,酸化反应温度为150 ℃,浸出液固比为6:1。

根据上述正交实验结果,在单因素条件实验中可以适当地调整参数,对于精矿Ⅰ,适当地提高酸矿比,精矿Ⅱ适当地提高酸化时间,两种精矿均可相应地降低浸出液固比,在保证稀土浸出效果的前提下尽量减少废水排放。

图1 正交实验因素对稀土浸出率的影响

Fig. 1 Effects of orthogonal experiment factors on RE leaching rate

2.2 单因素实验

极差R1和R2值显示,因素D对提高精矿Ⅰ和Ⅱ稀土浸出率的影响较小,而因素A、B和C对提高精矿Ⅰ和Ⅱ稀土浸出率的影响显著。因此,这里开展因素A、B和C的单因素研究,结果分别如图2、3和4所示。

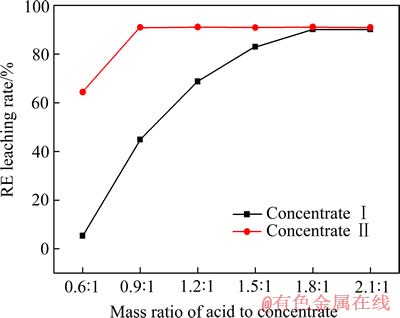

2.2.1 酸矿比对稀土浸出率的影响

酸矿比是指浓硫酸与稀土精矿的质量比,是影响精矿分解的重要因素。精矿品位不同、反应温度不同,硫酸的用量和挥发量也不同。稀土粗精矿酸化和浸出条件如下:酸矿比0.6:1、0.9:1、1.2:1、1.5:1、1.8:1和2.1:1,酸化时间3 h,酸化温度150 ℃,浸出液固比4:1,浸出时间3 h,浸出温度常温。酸矿比对精矿Ⅰ和Ⅱ稀土浸出率的影响见图2。

从图2可以看出,酸矿比对稀土粗精矿Ⅰ和Ⅱ稀土浸出率的影响均较为明显。当酸矿比低于1.8:1(精矿Ⅰ)和0.9:1(精矿Ⅱ)时,稀土的浸出率随酸矿比的增大而升高;当酸矿比高于1.8:1(精矿Ⅰ)和0.9:1(精矿Ⅱ)时,稀土的浸出率基本保持不变。主要原因是,与稀土元素相比,矿中铁、钙和镁等元素更易被浸出,当初始酸矿比较低时,这些元素浸出消耗了大部分酸,剩余酸量不能满足稀土的大量浸出,从而稀土浸出率较低;当酸矿比增大时,用于稀土浸出的酸量增加,因此,进入液相的稀土也逐渐增多,浸出率上升;当酸矿比增大到一定值后,稀土浸出所需的酸量接近临界值,稀土浸出率则基本不受酸矿比的影响。与精矿Ⅰ相比,精矿Ⅱ中的铁、镁、铝和钙等元素含量均较低,虽然磷含量较高,但磷主要为硫酸介质下反应活性较强的的磷酸钙稀土复盐,因此达到稀土浸出率的临界值所需的酸矿比较低。综上所述,为保证精矿稀土浸出率,稀土粗精矿Ⅰ和Ⅱ的优化酸矿比条件分别为1.8:1和0.9:1。

图2 酸矿比对稀土浸出率的影响

Fig. 2 Effect of mass ratio of acid to concentrate on RE leaching rate

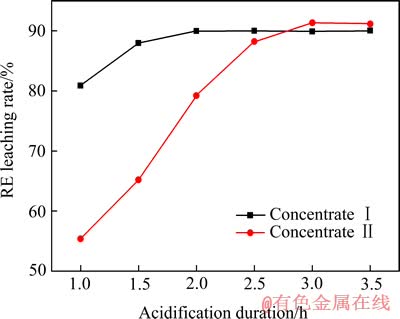

2.2.2 酸化时间对稀土浸出率的影响

稀土粗精矿酸化和浸出条件如下:酸矿比1.8:1(精矿Ⅰ)和0.9:1(精矿Ⅱ),酸化时间1.0、1.5、2.0、2.5、3.0和3.5 h,酸化温度150 ℃,浸出液固比4:1,浸出时间3 h,浸出温度常温。酸化时间对精矿Ⅰ和Ⅱ稀土浸出率的影响见图3。

图3 酸化时间对稀土浸出率的影响

Fig. 3 Effect of acidification duration on RE leaching rate

由图3可知,稀土浸出率随浸出时间的延长而增大,2.0 h(精矿Ⅰ)和3.0 h(精矿Ⅱ)后,继续延长时间对稀土浸出率影响不大,这是因为稀土矿物在一定的反应条件下浸出需要足够长的时间。在本实验条件下浸出时间2.0 h(精矿Ⅰ)和3.0 h(精矿Ⅱ)能保证可浸出的含稀土矿物基本浸出完全;继续延长时间,稀土浸出率变化不大。达到临界稀土浸出率时,稀土粗精矿Ⅰ所需酸化时间少于稀土粗精矿Ⅱ所需酸化时间,原因主要是实验条件酸矿比不同,精矿Ⅰ的酸矿比(1.8:1)远大于精矿Ⅱ的酸矿比(0.9:1),酸矿比越大,反应进行的速度越快,达到临界浸出率所需的时间越短。综上所述,优化的酸化时间条件分别为2.0 h(精矿Ⅰ)和3.0 h(精矿Ⅱ)。

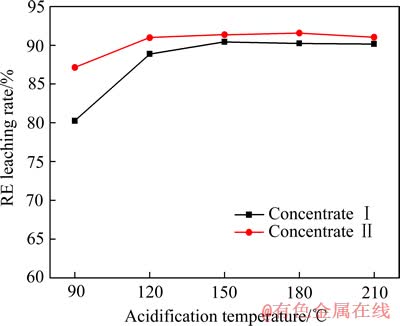

2.2.3 酸化温度对稀土浸出率的影响

稀土粗精矿酸化和浸出条件如下:酸矿比1.8:1(精矿Ⅰ)和0.9:1(精矿Ⅱ),酸化时间3 h,酸化温度90、120、150、180和210 ℃,浸出液固比4:1,浸出时间3h,浸出温度常温。酸化温度对精矿Ⅰ和Ⅱ稀土浸出率的影响见图4。

图4 酸化反应温度对稀土浸出率的影响

Fig. 4 Effect of acidification temperature on RE leaching rate

从图4可以看出,当酸化反应温度低于150 ℃时,稀土的浸出率随酸化反应温度的升高而增大。酸化反应本身是放热反应,低温时升高温度可以提高稀土矿物在硫酸介质中的反应活性,使更多的稀土被溶出进入液相。反应温度高于150 ℃后继续升高温度,稀土浸出率变化不大,这是因为,酸化反应开始后,自身的放热可以维持稀土矿物在硫酸介质中反应活性,外界温度的升高对反应影响不大;温度继续升高至210 ℃时,稀土浸出率反而有所下降,原因可能是有部分浸出的稀土元素与焙烧渣的主体物质硫酸钙形成复杂难溶硫酸复盐,温度越高,稀土与硫酸钙形成的复杂难溶硫酸复盐结合越紧密,从而影响稀土的浸出率。在相同温度下精矿Ⅱ的稀土浸出率较高,这是因为精矿Ⅰ中负载稀土的稀土矿物主要为褐帘石和氟碳铈矿等,而精矿Ⅱ中负载稀土的稀土矿物主要为易溶出的磷酸钙稀土复盐。综上所述,精矿Ⅰ和Ⅱ的酸化温度选择为150 ℃。

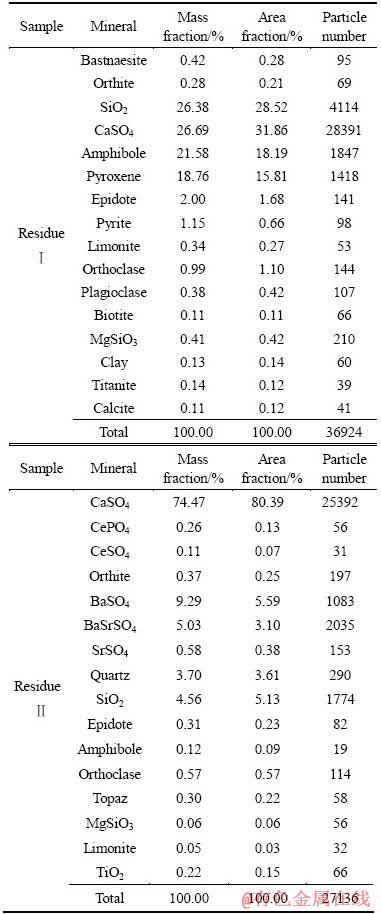

2.3 酸化浸出残渣工艺矿物学分析

为进一步了解酸化过程稀土粗精矿中各种矿物的反应和变化,找出限制稀土浸出率提高的关键因素,采用MLA工艺矿物学自动检测系统对优化条件下稀土粗精矿Ⅰ和精矿Ⅱ酸化浸出后的残渣Ⅰ和残渣Ⅱ进行矿物组分定性分析,其中残渣的矿物种类和分配、元素分析和钙与主要稀土元素(Ce, La, Nd)在矿物中的分布情况分别见表4~6。

表4 残渣的矿物组成和分配

Table 4 Minerals composition and distribution of residues

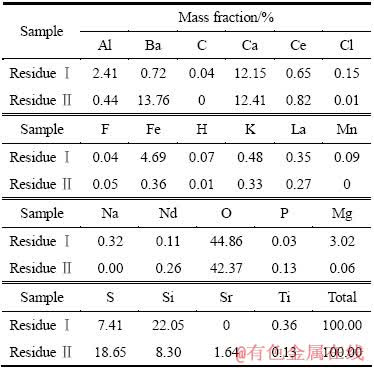

表5 残渣的化学成分

Table 5 Chemical compositions of residues

表6 元素Ca、Ce、La和Nd在残渣矿物中的分布

Table 6 Distribution of Ca, Ce, La and Nd in residues minerals

表4显示,残渣Ⅰ的主要矿物组成为硫酸钙、二氧化硅、角闪石和辉石,合计占93.41%,其中硫酸钙和二氧化硅为硫酸化焙烧的产物,分别占26.69%和26.38%,而角闪石和辉石为未反应的硅酸盐矿物,占40.34%;未反应的稀土矿物为氟碳铈矿和褐帘石。残渣Ⅱ的主要矿物组成为硫酸钙、硫酸钡、硫酸锶钡、硫酸锶、二氧化硅和石英,合计占97.63%,其中硫酸化焙烧的产物不溶性硫酸盐占89.37%,硅的原生矿物石英和酸化产物二氧化硅占8.26%;未反应的稀土矿物为褐帘石。

表5显示,残渣Ⅰ的主要元素组成为O、Si、Ca、S、Fe、Mg和Al,其中前3种元素含量各超过10%;残渣Ⅱ的主要元素组成为O、S、Ba、Ca、Si和Sr,其中前4种含量各超过10%。相比较而言,残渣Ⅱ的化学组成较为集中,残渣Ⅰ的化学组成相对复杂分散。

从表6可以看出,残渣Ⅰ中超过60%的稀土元素Ce,La和Nd与硫酸钙形成硫酸复盐共沉淀,约25%分布于未分解的氟碳铈矿和褐帘石中,约10%的Ce和La附着于二氧化硅共沉淀;残渣Ⅱ中超过78%的稀土元素Ce,La和Nd与硫酸钙形成硫酸复盐共沉淀,约5%分布于未分解的褐帘石中,约15%分布于铈的磷酸盐和硫酸盐中。

综上所述,稀土元素于硫酸钙形成复杂难溶硫酸复盐,是影响稀土浸出率的关键因素。

3 结论

1) 由稀土粗精矿Ⅰ和精矿Ⅱ浓硫酸低温酸化工艺的正交实验和单因素实验研究得到优化工艺条件如下:酸矿比1.8:1(精矿Ⅰ)和0.9:1(精矿Ⅱ),酸化时间2.0 h(精矿Ⅰ)和3.0 h(精矿Ⅱ),酸化温度150 ℃,浸出液固比4:1。在优化的酸化和浸出条件下,稀土的浸出率为90.42%(精矿Ⅰ)和91.35%(精矿Ⅱ)。

2) 稀土粗精矿酸化浸出残渣工艺矿物学分析结果显示,稀土与硫酸钙形成了复杂难溶硫酸复盐,是影响稀土浸出率的关键因素。

REFERENCES

[1] 郎晓川, 于秀兰. 我国混合稀土粗精矿处理方法的研究进展[J]. 稀有金属与硬质合金, 2009, 37(3): 43-47.

LANG Xiao-chuan, YU Xiu-lan. The latest development of Chinese mixed rare earth concentrate processing[J]. Rare Metals and Cemented Carbides, 2009, 37(3): 43-47.

[2] 吴文远, 胡广勇, 孙树臣, 陈旭东, 涂赣峰. CaO和NaCl焙烧混合稀土粗精矿过程中的分解反应[J]. 中国稀土学报, 2004, 22(2): 210-214.

WU Wen-yuan, HU Guang-yong, SUN Shu-chen, CHEN Xu-dong, TU Gan-feng. Decomposition reaction of mixed rare earth concentrate and roasted with CaO and NaCl[J]. Journal of the Chinese Rare Earth Society, 2004, 22(2): 210-214.

[3] 时文中, 朱国才, 华 杰, 徐盛明, 池汝安. 氯化铵焙烧法从混合型稀土粗精矿中回收稀土[J]. 河南大学学报: 自然科学版, 2002, 32(4): 45-48.

SHI Wen-zhong, ZHU Guo-cai, HUA Jie, XU Sheng-ming, CHI Ru-an. Recovery of RE from rare earth concentrate with ammonium chloride roasting[J]. Journal of Henan University: Natural Science, 2002, 32(4): 45-48.

[4] 乔 军, 柳召刚, 张存瑞, 郝先库. 包头稀土粗精矿添加25%碳酸钠焙烧反应动力学研究[J]. 稀土, 2000, 21(1): 65-69.

QIAO Jun, LIU Zhao-gang, ZHANG Chun-rui, HAO Xian-ku. Study on the roast reaction kinetics of Baotou rare earth concentrate added by 25% Na2CO3[J]. Chinese Rare Earths, 2000, 21(1): 65-69.

[5] 郁青春. 包头稀土粗精矿添加氧化钙焙烧工艺研究[J]. 稀土, 2002, 23(2): 13-15.

YU Qing-chun. Technological research on roast of Baotou rare earth concentrate added by calcium oxide[J]. Chinese Rare Earths, 2002, 23(2): 13-15.

[6] 朱国才, 时文中, 池汝安. 氯化铵焙烧法从氟碳铈矿提取稀土的研究进展[J]. 中国稀土学报, 2002, 20: 136-142.

ZHU Guo-cai, SHI Wen-zhong, CHI Ru-an. Process on recovery of rare earth from bastnasite with NH4Cl roasting treatment[J]. Journal of the Chinese Rare Earth Society, 2002, 20:136-142.

[7] FENG Xing-liang, LONG Zhi-qi, CUI Da-li, WANG Liang-shi, HUANG Xiao-wei, ZHANG Guo-cheng. Kinetics of rare earth leaching from roasted ore of bastnaesite with sulfuric acid[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(3): 849-854.

[8] BIAN Xue, YIN Shao-hua, LUO Yao, WU Wen-yuan. Leaching kinetics of bastnaesite concentrate in HCl solution[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(10): 2306-2310.

[9] BIAN Xue, WU Wen-yuan, YANG Mei, SUN Shu-chen, TU Gan-feng. Kinetic of dissolved phosphorus from calcination products of mixed rare earth minerals[J]. Journal of Rare Earths, 2007, 25(S1): 120-124.

[10] 王秀艳, 李 梅, 许延辉, 刘铃声, 柳召刚, 熊晓柏. 包头稀土粗精矿浓硫酸焙烧反应机理研究[J]. 湿法冶金, 2006, 25(3): 134-137.

WANG Xiu-yan, LI Mei, XU Yan-hui, LIU Ling-sheng, LIU Zhao-gang, XIONG Xiao-bai. Study on decomposition mechanism of rare earth concentrate by concentrated sulfuric acid[J]. Hydrometallurgy of China, 2006, 25(3): 134-137.

[11] 马 莹, 许延辉, 常 叔, 乔 军, 王晶晶, 王宝荣. 包头稀土粗精矿浓硫酸低温焙烧工艺技术研究[J]. 稀土, 2010, 31(2): 20-23.

MA Ying, XU Yan-hui, CHANG Shu, QIAO Jun, WANG Jing-jing, WANG Bao-rong. Study on the decomposition of Baotou rare earth concentrate[J]. Chinese Rare Earths, 2010, 31(2): 20-23.

[12] 石 富. 包头稀土粗精矿浓硫酸低温焙烧的数量分析[J]. 稀土, 2008, 29(2): 66-68.

SHI Fu. Quantitative analysis of decomposition of Baotou rare earth concentrate[J]. Chinese Rare Earths, 2008, 29(2): 66-68.

[13] 王秀艳, 马 莹, 张丽萍, 张 军, 白 彦, 许延辉, 郝先库. 包头稀土粗精矿硫酸低温焙烧分解工艺研究[J]. 稀土, 2003, 24(4): 29-31.

WANG Xiu-yan, MA Ying, ZHANG Li-ping, ZHANG Jun, BAI Yan, XU Yan-hui, HAO Xian-ku. New technique of decomposition of rare earth concentration[J]. Chinese Rare Earths, 2003, 24(4): 29-31.

[14] 赵 铭, 谢隆安, 胡政波. 混合稀土粗精矿浓硫酸低温焙烧工业化的研究[J]. 包钢科技, 2013, 39(3): 47-49.

ZHAO Ming, XIE Long-an, HU Zheng-bo. Study on industrialization of roasting mixed rare earth concentrate with concentrated sulfuric acid at low temperature[J]. Science and Technology of Baotou Steel, 2013, 39(3): 47-49.

[15] WANG Xiu-yan, LIU Jie-min, LI Mei, FAN Hui-li, YANG Qi-shan. Decomposition reaction kinetics of Baotou RE concentrate with concentrated sulfuric acid at low temperature[J]. Rare Metals, 2010, 29(2): 121-125.

[16] 张红英, 罗传胜, 陈志强, 张 军, 刘 进. 某磷灰石稀土矿选矿试验研究[J]. 稀土, 2013, 34(5): 58-62.

ZHANG Hong-ying, LUO Chuan-sheng, CHEN Zhi-qiang, ZHANG Jun, LIU Jin. Beneficiation experiment on an apatite rare earth ore[J]. Chinese Rare Earths, 2013, 34(5): 58-62.

[17] 刘 勇, 刘珍珍, 刘牡丹. 含稀土磷灰石精矿中稀土的分离研究[J]. 有色金属: 冶炼部分, 2013(12): 28-30.

LIU Yong, LIU Zhen-zhen, LIU Mu-dan. Study of rare earth separation from rare earth bearing apatite concentrates[J]. Nonferrous Metals: Extractive Metallurgy, 2013(12): 28-30.

[18] 李 波, 梁冬云, 张莉莉. 富磷灰石复杂稀土矿石工艺矿物学研究[J]. 中国稀土学报, 2012, 30(6): 761-765.

LI Bo, LIANG Dong-yun, ZHANG Li-li. Process mineralogy of an apatite-rich complex rare earth ore[J]. Journal of the Chinese Rare Earth Society, 2012, 30(6): 761-765.

[19] 陈建利, 柳凌云, 董福柱, 谢 军, 王永利, 贾相平. 硫酸焙烧分解包头混合稀土粗精矿添加铁泥的研究[J]. 稀土, 2012, 33(3): 96-97.

CHEN Jian-li, LIU Ling-yun, DONG Fu-zhu, XIE Jun, WANG Yong-li, JIA Xiang-ping. Addition of iron mud to Baotou mixed rare earth concentrate in its roasting decomposition with sulfuric acid[J]. Chinese Rare Earths, 2012, 33(3): 96-97.

(编辑 陈卫萍)

基金项目:广东省科技计划项目(2011B050400008)

收稿日期:2014-03-26;修订日期:2014-08-08

通信作者:刘珍珍,工程师;电话:020-37239216;E-mail: lsszz123@163.com