DOI: 10.11817/j.ysxb.1004.0609.2020-36421

基于RSM-BBD的全尾砂浆絮凝沉降参数选择及优化

温震江1, 2,杨晓炳1, 2,李立涛1, 2,高 谦1, 2,王忠红3

(1. 北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京 100083;

2. 北京科技大学 土木与资源工程学院,北京 100083;

3. 鞍钢集团 矿山设计研究院,鞍山 114002)

摘 要:针对鞍钢矿山较细全尾砂絮凝沉降存在底流浓度低和沉降速度慢等问题,通过选择及优化絮凝沉降参数来提高絮凝沉降效果。首先对全尾砂和絮凝剂等试验材料进行物化分析,并在此基础上进行絮凝剂优选试验,确定了絮凝剂类型;其次采用Design-Expert软件中Box-Behnken响应面法(RSM-BBD)设计并进行了13组试验,根据试验结果建立响应面回归模型,研究各因素及其交互作用对全尾砂絮凝沉降的影响,并在此基础上采用多目标规划来优化全尾砂浆浓度、絮凝剂单耗、絮凝剂溶液浓度等参数的配比。结果表明:全尾砂絮凝沉降不仅受单一因素的影响,而且受多因素交互作用影响;最优参数配比为全尾砂浆浓度19.79%、絮凝剂单耗37 g/t、絮凝剂溶液浓度0.2%。以此参数进行验证试验,得到底流浓度为69.55%、沉降速度为10.39 m/h,均满足要求。最后对全尾砂絮凝沉降机理进行分析,为全尾砂絮凝沉降参数设计及优化控制提供理论支撑。

关键词:充填采矿法;全尾砂;BBD响应面法;絮凝沉降;多目标优化;絮凝沉降机理

文章编号:1004-0609(2020)-06-1437-09 中图分类号:TD853,X751 文献标志码:A

随着社会经济的高速发展,人们对矿产资源的需求量逐年上升,资源开采逐步向深地发展,加之国家对环境保护以及安全生产要求的提高,使得充填采矿法得到越来越广泛的使用[1-3],其中全尾砂胶结充填由于其工艺简单,易于实现矿山无废开采而备受推 崇[4-5]。由于从选厂排出的全尾砂浆浓度较低,如果直接充入井下,不但会不增大脱水量,而且还会影响充填体质量[6-7],因此,对于全尾砂胶结充填来说全尾砂浆的沉降浓密是制备高浓度充填料浆的关键[7]。针对传统浓密设备立式砂仓存在沉降速度慢、溢流跑浑严重的问题,现实生产中一般通过添加絮凝剂来实现全尾砂的快速沉降[8-9]。对于全尾砂浆的絮凝沉降以制备高浓度充填料浆,国内外学者进行了大量研究。其中吴爱祥等[10-11]和王星等[12]研究表明影响全尾砂浆絮凝沉降的因素包括尾砂初始浓度、尾砂粒径、絮凝剂的种类及用量;隋淑梅等[13和牟宏伟等[14]探究絮凝剂类型对絮凝效果的影响;王勇等[15]研究絮凝剂用量对尾砂沉降的影响;李立涛等[16]和张钦礼等[17]探究了粒径对尾砂絮凝沉降的影响;ONAL等[18]和诸利一等[19]研究超声波和絮凝剂二者耦合作用对尾砂絮凝沉降的影响;张钦礼等[20]以絮凝剂单耗、尾砂浓度等为变量进行全尾砂絮凝沉降试验,并采用SPSS软件回归分析;王新民等[7, 21]分别利用遗传算法和BP神经网络对全尾砂絮凝沉降参数进行优化;焦华喆等[22]研究了絮凝剂单耗、絮凝剂溶液浓度和给料浓度三因素对全尾砂沉降速度和沉降浓度的影响。上述成果大多从絮凝剂种类和单耗、絮凝剂溶液质量浓度(以下简称絮凝剂浓度)、全尾砂浆质量浓度(以下简称砂浆浓度)等因素对尾砂絮凝沉降的影响进行研究,但是对各因素之间的交互耦合作用对尾砂絮凝沉降影响的探究却不多见。

本文作者在前人研究的基础上采用Design- Expert软件中的Box-Behnken设计试验来探究各因素及其交互耦合作用对全尾砂絮凝沉降的影响,并采用响应面法对各参数进行优化,以期达到沉降速度最快、底流浓度最大,且成本最低。

1 原料和试剂

1.1 全尾砂

试验所用全尾砂取自鞍钢矿业集团公司某铁矿,晾晒烘干后,测定其物理性质和化学成分,其结果如表1和2所示,并对其进行粒径分析,其结果如图1所示,并据此计算计算得出特征粒径d10、d30、d50和d60分别为6.26、18.2、34.9和44.9 μm,不均匀系数和曲率系数分别为7.18和1.18。可以看出,鞍钢全尾砂细颗粒含量比较多,粒径小于74 μm细颗粒含量占82.6%,粒度过细,表面积较大,在水中易形成结合水膜,导致自然沉降速度非常小[23],远远不能满足动态放砂的要求,必须采用絮凝沉降。

表1 全尾砂物理特性

Table 1 Physical properties of total tailings

表2 全尾砂化学组成

Table 2 Chemical analysis of total tailings (mass fraction, %)

1.2 絮凝剂

絮凝剂按照其官能团可以分为阴离子型、阳离子型及非离子型3种,此次试验选用的絮凝剂为北京同源科技有限公司生产的聚丙烯酰胺类高分子絮凝剂,其中阴离子型聚丙烯酰胺(APAM,相对分子质量为1500万)、阳离子型聚丙烯酰胺(CPAM,离子度为60)、非离子型聚丙烯酰胺(NPAM,相对分子质量为1000万)。

图1 全尾砂粒径分析结果

Fig. 1 Analysis results of total tailings particle size

2 絮凝剂选型试验

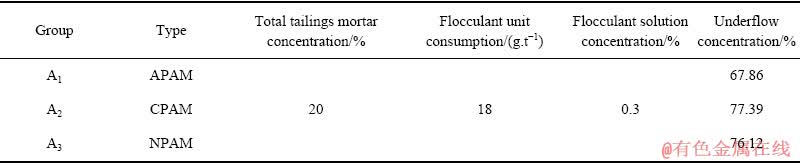

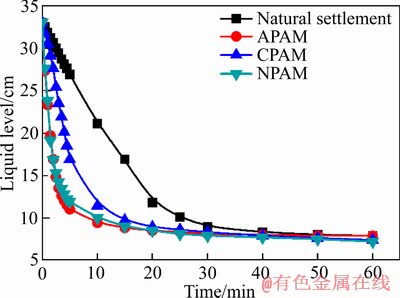

对于不同物化特性和不同浓度的全尾砂浆,不同絮凝剂类型的絮凝效果会存在较大差异。为了选取合适的絮凝剂,采用控制变量法进行试验,即砂浆浓度和絮凝剂单耗以及絮凝剂浓度保持不变,选取不同类型的絮凝剂(阴离子1500万、阳离子离子度60和非离子1000万)进行试验,并与全尾砂浆自然静置沉降进行对比分析。其试验方案及结果如表3所示,自然沉降曲线与3种类型的絮凝剂沉降曲线对比结果如图2所示。

表3 3种类型絮凝剂试验结果

Table 3 Test results of three types of flocculants

图2 絮凝剂与自然沉降曲线

Fig. 2 Analysis results of total tailings particle size

由图2可以看出,全尾砂自然静置沉降时,无非常清晰的分界面。加入絮凝剂后迅速形成清晰的分界面,且沉降速度显著增大,其中阴离子型絮凝剂的沉降速度最快,非离子型其次,阳离子型絮凝剂的沉降速度明显低于阴离子型絮凝剂的沉降速度。从絮凝剂成本分析,阴离子1500万型为13元/kg,阳离子(离子度60)型为25元/kg,非离子型为16元/kg。由此可见,阳离子型单价明显高于阴离子型和非离子型,絮凝效果并不是十分显著;而阴离子型絮凝剂的絮凝成本更低些,并且从配置絮凝剂溶液的过程上看,配制同样浓度的阴离子和非离子溶液,阴离子型需要1 h,而非离子型需要2 h才可形成均匀溶液。综合考虑絮凝剂成本投入和搅拌工艺,采用阴离子型絮凝剂是最佳选择。

3 絮凝沉降试验

3.1 絮凝沉降试验设计

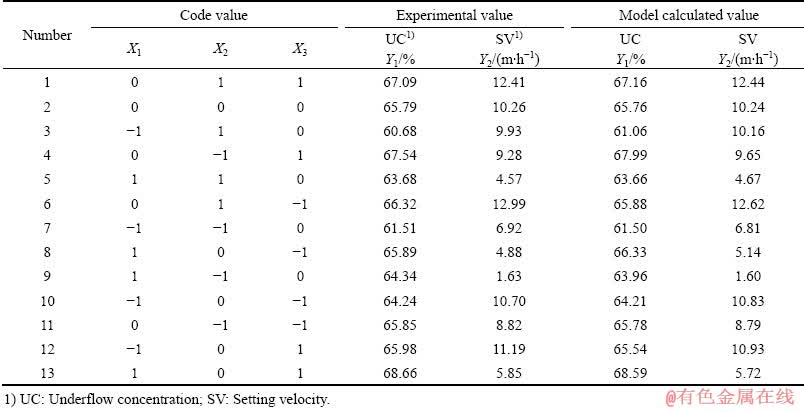

全尾砂浆絮凝沉降效果主要受全尾砂浆浓度(TTMC)、絮凝剂单耗(FUC)、絮凝剂溶液浓度(FSC)3个因素以及各因素间交互作用的影响,当3种配比最优时不仅能够有效提高絮凝沉降效果而且能够有效降低成本。为了研究全尾砂浆质量浓度X1、絮凝剂单耗X2、絮凝剂溶液浓度X3各因素及其交互作用对料浆底流质量浓度(以下简称底流浓度)Y1和沉降速度Y2等絮凝沉降效果的影响并确定最优的配比方案,根据前期均匀探索试验确定全尾砂浆浓度为18%~22%、絮凝剂单耗为35~45 g/t、絮凝剂溶液浓度为0.2%~0.4%左右。据此利用Design-Expert软件中的Box-Behnken设计了三因素三水平的试验,具体试验方案如表4所示。

3.2 试验结果

具体试验方案和结果如表5所示,并采用Desing-

Export软件对试验结果进行多元回归拟合,得出响应面函数如式(1)和(2)所示。

表4 响应量影响因素及水平

Table 4 Factors and levels of response variables

表5 响应面试验设计与结果

Table 5 Design and results of response surface analisis

(

( ) (1)

) (1)

(

( ) (2)

) (2)

3.3 响应面回归模型可靠性分析

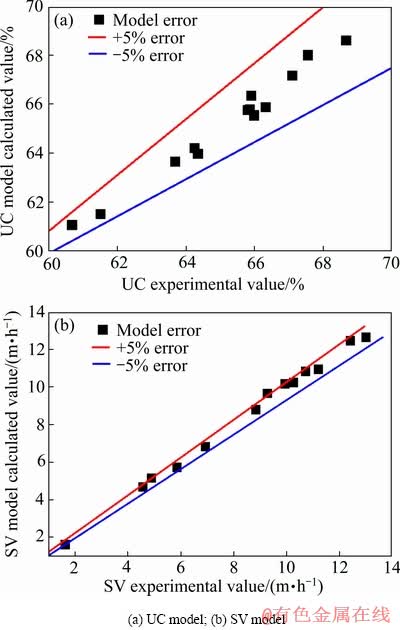

为了验证基于响应面建立的函数模型是否可靠,需要对其进行方差分析,其结果如表6所示。由表6可以看出,各模型F值均大于F0.95(3,9)=3.86,并且各模型P<0.001,则表明各模型回归效果显著;相关系数R2分别为0.983、0.996均接近1,并且分别以底流浓度和沉降速度模型的试验值和预测值为纵横坐标绘制散点图,并以±5%误差为上下界限,如图3所示。由图3可以看出,底流浓度模型其误差均在±5%范围内,而沉降速度模型除个别点外,其误差也均在±5%范围内,表明表明各模型拟合效果好,可靠性较高。

3.4 试验结果分析

3.4.1 响应面参数单因素对絮凝效果的影响

由图4结合表6响应面模型方差分析可以看出,响应面模型中各单因素对于全尾砂浆絮凝沉降效果有显著影响,各因素对絮凝沉降效果的影响如图4所示,分析其中一个因素对絮凝沉降效果的影响将其余两个因素固定为0编码水平。由图4可以看出,当絮凝剂单耗和絮凝剂溶液浓度不变时,底流浓度和沉降速度均随着砂浆浓度的增大先增大后减小,并且在19%~21%之间达到最大。随着砂浆浓度的增大,全尾砂絮凝沉降效果开始增强。在接近最佳入料砂浆浓度时,此时底流浓度和沉降速度虽然有所增大,但全尾砂絮团结构、强度、间距较适宜,絮团结构易于破坏,料浆黏度小,絮团之间封闭的水分和絮团内部的水分易于挤出。当入料砂浆浓度大于最佳浓度时,尾砂颗粒间的相互作用力增强,黏度也大幅度增大,水分就不易被挤出,因此,底流浓度变化就不太明显,而沉降速度明显下降,并且上层清液开始变浊,絮团结构变小[24]。当全尾砂浆浓度和絮凝剂溶液浓度不变时,底流浓度随着絮凝剂单耗的增加先增大后减小,并且在39~41 g/t时达到最大。沉降速度随着絮凝剂单耗逐渐增大,但是增加的速率逐渐减小,最后趋于平缓。这表明絮凝剂单耗并非越大越好,其存在最优用量,其原因是过量的絮凝剂导致絮团之间的黏连性增强,同时,对絮团表面性质产生一定的影响,恶化全尾砂后期压密脱水过程[25]。当砂浆浓度和絮凝剂单耗不变时,底流浓度和沉降速度均随絮凝剂溶液浓度的提高而减小,表明随着絮凝剂浓度增加絮凝沉降效果逐渐降低。这是因为随着浓度增大,絮凝剂溶液的黏度变大,混合难度大,均匀分散到砂浆中的难度也大,絮凝剂的沉降效果变差[26]。

图3 响应面模型计算值与试验值的比较

Fig. 3 Comparison of calculated and experimental values of response surface model

表6 响应面回归模型方差分析

Table 6 Analysis of variance with regression model of different response surfaces

图4 响应量单因素影响分析

Fig. 4 Effect analysis of single factor on response variables

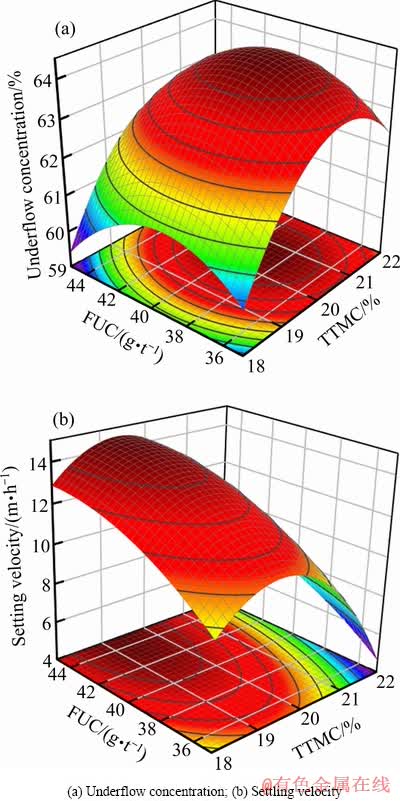

3.4.2 响应面参数交互作用对絮凝效果的影响

由表6中响应面模型方差分析可以看出,响应面参数之间的交互项中,X1X2的P值小于0.001,而X1X3和X2X3的P值均大于0.1,表明X1X2即全尾砂浆浓度与絮凝剂单耗之间的交互作用对全尾砂絮凝沉降效果有显著影响。将絮凝剂溶液浓度固定在0.3%水平,研究全尾砂浆浓度与絮凝剂单耗之间的交互作用对底流浓度和沉降速度的影响,结果如图5所示。由图5可以看出,全尾砂浆浓度对底流浓度和沉降速度的作用均受到絮凝剂单耗的影响;当絮凝剂单耗较小时,底流浓度和沉降速度均随着砂浆浓度的增大先增大后减小,并且在19%~21%之间达到最大。这与单因素分析结果一致,并且随着絮凝剂单耗逐渐增加,全尾砂浆浓度对絮凝效果的影响大致相同。同样,絮凝剂单耗对底流浓度和沉降速度的作用均受全尾砂浆浓度的影响;当全尾砂浆浓度较低时,底流浓度随着絮凝剂单耗的增加先增大后减小,并且在39~41 g/t之间达到最大。而沉降速度随着絮凝剂单耗增加逐渐增大,这与单因素分析结果一致,但是随着全尾砂浆浓度的增加,絮凝剂单耗对絮凝沉降效果的影响逐渐减弱,其原因是全尾砂浆浓度对絮凝效果的影响大于絮凝剂单耗。

图5 响应面参数交互作用影响分析

Fig. 5 Effect analysis of response surface parameter interaction

4 絮凝沉降参数多目标优化

在确定最佳的全尾砂絮凝沉降工艺时,对全尾砂浆浓度、絮凝剂单耗和絮凝剂溶液浓度等因素进行配比优化,以期获得最佳的絮凝沉降效果。本研究以底流浓度和沉降速度最大为优化目标,底流浓度和沉降速度呈负相关,在满足底流浓度的前提下,尽可能提高沉降速度。根据现场浓密和试验结果,表明底流浓度应不低于60%,沉降速度应不低于6 m/h,并且为了降低成本,尽可能减少絮凝剂单耗[22]。根据非线性规划原理,建立如下多目标优化模型[27]:

(3)

(3)

式中:Y1、Y2、X1、X2和X3的定义均同上。

结合式(1)~(3)采用MATLAB非线性规划求解,并对结果进行验算,得出絮凝沉降最优参数为全尾砂浆浓度19.79%、絮凝剂单耗37 g/t、絮凝剂溶液浓度0.2%。这与利用Design-Expert软件所得优化结果基本一致,并以此参数进行验证试验,限于篇幅不再赘述。结果表明,底流浓度为69.55%,沉降速度为10.39 m/h,均满足要求。该矿每年处理尾砂量约300万t,其絮凝剂成本为300×10000×37×10-3×13=144.3万元,较原来使用非离子型絮凝剂273万元的投入成本,降低了47.2%,且搅拌时间更短。

5 絮凝沉降机理

全尾砂属于固液两相流,其中液相为连续相,固相为分散相;因为固液两相密度不同,在重力作用下重颗粒下降,轻颗粒上浮,达到固液分离的目的[26]。由于自然沉降速度过慢,一般要通过添加絮凝剂来加快沉降速度。全尾砂絮凝沉降过程是一个复杂的物理化学过程[28],絮凝剂一般利用高分子链网通过吸附和静电中合捕捉微细颗粒,然后通过架桥作用将细小颗粒聚集在一起形成絮团;随着絮团不断增大,尾砂加速沉降,絮团之间的水不断被挤出,底流浓度不断增大[29],从而实现全尾砂絮凝沉降,其过程如图6所示。

6 结论

图6 絮凝剂作用机理及絮凝沉降过程

Fig. 6 Flocculant action mechanism and flocculating settling process: (a) Adsorption and neutralization; (b) Bridging effect; (c) Flocculation settlement

1) 试验所用全尾砂孔隙率为47.5%,含水率为2.5%,pH值为10.5,主要成分为SiO2,基本没有活性,符合试验要求;全尾砂细颗粒含量比较多,粒径小于74 μm细颗粒含量占82.6%,粒度过细,表面积较大,必须采用絮凝沉降才能满足动态放砂的要求。

2) 根据全尾砂浆的特点,进行絮凝剂选型试验,结果表明在同等条件下,阴离子絮凝剂比其他类型絮凝剂絮凝效果要好,并且成本较低,因此,试验选用阴离子型絮凝剂。

3)底流浓度和沉降速度不仅受单因素的影响,而且受因素之间交互作用的影响,尤其是全尾砂浆浓度与絮凝剂单耗之间的交互作用对全尾砂絮凝沉降效果有显著影响。

4) 絮凝沉降最优参数为全尾砂浆浓度19.79%、絮凝剂单耗37g/t、絮凝剂溶液浓度0.2%,并以此参数进行验证试验,结果表明:底流浓度为69.55%、沉降速度为10.39 m/h,均满足要求,并且絮凝剂投入成本较原来降低了47.2%。

5) 对全尾砂絮凝沉降机理进行分析,絮凝剂一般利用高分子链网通过吸附和静电中合捕捉微细颗粒,然后通过架桥作用将细小颗粒聚集在一起形成絮团,随着絮团不断增大加速尾砂沉降,絮团之间的水不断被挤出,底流浓度不断增大,最终实现絮凝沉降,这为全尾砂絮凝沉降参数设计及优化控制提供理论支撑。

REFERENCES

[1] 古德生. 对中国矿业可持续发展问题的思考[J]. 世界采矿快报, 1997, 13(2): 3-5.

GU De-sheng. Thoughts on sustainable development of mining industry in China[J]. World Mining Express, 1997, 13(2): 3-5.

[2] 李夕兵, 周 健, 王少锋, 刘 冰. 深部固体资源开采评述与探索[J]. 中国有色金属学报, 2017, 27(6): 1236-1262.

LI Xi-bing, ZHOU Jian, WANG Shao-feng, LIU Bing. Review and practice of deep mining for solid mineral resources[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(6): 1236-1262.

[3] 王新民, 赵建文, 张钦礼, 吴 鹏. 露天转地下最佳开采模式[J]. 中南大学学报(自然科学版), 2012, 43(4): 1434-1439.

WANG Xin-min, ZHAO Jian-wen, ZHANG Qin-li, WU Peng. Optimal mining model of transition from open-pit to Underground mining[J]. Journal of Central South University (Science and Technology), 2012, 43(4):1434-1439.

[4] 吴爱祥, 王 勇, 王洪江.膏体充填技术现状及趋势[J]. 金属矿山, 2016(7): 1-9.

WU Ai-xiang, WANG Yong, WANG Hong-jiang. Status and prospects of the paste backfill technology[J]. Metal Mine, 2016(7): 1-9.

[5] 于润沧. 我国胶结充填工艺发展的技术创新[J]. 中国矿山工程, 2010, 39(5): 1-3.

YU Run-cang. Development and innovation of cemented filling technology in China[J]. China Mine Engineering, 2010, 39(5): 1-3.

[6] KURANCHIE F A, SHUKLA S K, HABIBI D, KAZI M. Load-settlement behavior of a strip footing resting on iron ore tailings as a structural fill[J]. International Journal of Mining Science and Technology, 2016, 26(2): 247-253.

[7] 王新民, 赵建文. 全尾砂浆最佳絮凝沉降参数[J]. 中南大学学报(自然科学版), 2016, 47(5): 1675-1681.

WANG Xin-min, ZHAO Jian-wen. Optimal flocculating sedimentation parameters of unclassified tailings slurry[J]. Journal of Central South University(Science and Technology), 2016, 47(5): 1675-1681.

[8] 柯愈贤, 王新民, 张钦礼. 全尾砂料浆磁化絮凝沉降特 性[J]. 中国有色金属学报, 2017, 27(2): 392-398.

KE Yu-xian, WANG Xin-ming, ZHANG Qin-li. Flocculating sedimentation characteristic of pre-magnetized crude tailings slurry[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(2): 392-398.

[9] 焦华喆, 王洪江, 吴爱祥, 吉学文, 严庆文. 全尾砂絮凝沉降规律及其机理[J]. 北京科技大学学报, 2010, 32(6): 702-707.

JIAO Hua-zhe, WANG Hong-jiang, WU Ai-xiang, JI Xue-wen, YAN Qing-wen. Rule and mechanism of flocculation sedimentation of unclassified tailings[J]. Journal of University of Science and Technology Beijing, 2010, 32(6): 702-707.

[10] 吴爱祥, 周 靓, 尹升华, 王雷鸣. 全尾砂絮凝沉降的影响因素[J]. 中国有色金属学报, 2016, 26(2): 439-446.

WU Ai-xiang, ZHOU Jing, YIN Sheng-hua, WANG Lei-ming. Influence factors on flocculation sedimentation of unclassified tailings[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(2): 439-446.

[11] 王 勇, 吴爱祥, 王洪江, 刘斯忠, 周 勃. 絮凝剂用量对尾矿浓密的影响机理[J]. 北京科技大学学报, 2013, 35(11): 1419-1423.

WANG Yong, WU Ai-xiang, WANG Hong-jiang, LIU Si-zhong, ZHOU Bo. Influence mechanism of flocculant dosage on tailings thickening[J]. Journal of University of Science and Technology Beijing, 2013, 35(11): 1419-1423.

[12] 王 星, 瞿圆媛, 胡伟伟, 韩文亮, 吴 淼. 尾矿浆絮凝沉降影响因素的试验研究[J]. 金属矿山, 2008(5): 149-151, 153.

WANG Xing, QU Yuan-yuan, HU Wei-wei, HAN Wen-liang, WU Miao. Experiment research on factors influencing tailing pulp flocculation settling[J]. Metal Mine, 2008(5): 149-151, 153.

[13] 隋淑梅, 苏荣华, 海 龙, 游志忠, 高会春. 不同絮凝剂对铁尾矿的絮凝效果试验研究[J]. 应用基础与工程科学学报, 2017, 25(4): 835-844.

SUI Shu-mei, SU Rong-hua, HAI Long, YOU Zhi-zhong, GAO Hui-chun. Experimental study on effect of different flocculations to iron tailings[J]. Journal of Basic Science and Engineering, 2017, 25(4): 835-844.

[14] 牟宏伟, 吕文生, 李树磊, 车赛杰. 絮凝剂在胶结充填应用中的试验研究[J]. 矿冶, 2016, 25(1): 22-25.

MU Hong-wei, Lü Wen-sheng, LI Shu-lei, CHE Sai-jie. Experimental study on the flocculant applied in cemented filling[J]. Mining and Metallurgy, 2016, 25(1): 22-25.

[15] 王洪江, 陈琴瑞, 吴爱祥, 翟永刚, 张新普. 全尾砂浓密特性研究及其在浓密机设计中的应用[J]. 北京科技大学学报, 2011, 33(6): 676-681.

WANG Hong-jiang, CHEN Qin-rui, WU Ai-xiang, ZHAI Yong-gang, ZHANG Xin-pu. Study on the thickening properties of unclassified tailings and its application to thickener design[J]. Journal of University of Science and Technology Beijing, 2011, 33(6): 676-681.

[16] 李立涛, 杨志强, 王忠红, 高 谦, 刘瑞成. 鞍钢矿山超细铁矿全尾砂浆絮凝沉降特性试验[J]. 矿业研究与开发, 2017(3): 19-23.

LI Li-tao, YANG Zhi-qiang, WANG Zhong-hong, GAO Qian, LIU Rui-cheng. Experimental study on the flocculation and settling characteristics of the slurry with extra-fine iron total tailings in Angang mine[J]. Mining Research and Development, 2017(3): 19-23.

[17] 张钦礼, 周登辉, 王新民, 赵建文. 超细全尾砂絮凝沉降实验研究[J]. 广西大学学报(自然科学版), 2013, 38(2): 451-455.

ZHANG Qin-li, ZHOU Deng-hui, WANG Xin-min, ZHAO Jian-wen. Experimental study on flocculating sedimentation of ultra-fine unclassified tailings[J]. Journal of Guangxi University(Natural Science Edition), 2013, 38(2): 451-455.

[18] ONAL G, OZER M, ARSLAN F. Sedimentation of clay in ultrasonic medium[J]. Minerals Engineering, 2003, 16(2): 129-134.

[19] 诸利一, 吕文生, 杨 鹏, 王志凯. 基于响应面法外场作用下全尾砂浓密沉降试验[J]. 中国有色金属学报, 2018, 28(9): 1908-1917.

ZHU Li-yi, Lü Wen-sheng, YANG Peng, WANG Zhi-kai. Thickening sedimentation of unclassified tailings under influence of external field based on response surface method[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(9): 1908-1917.

[20] 杨宫印, 崔鹏艳, 陈玉明. 絮凝剂对溢流超细尾砂沉降特性影响的试验研究[J]. 黄金, 2019, 40(11): 31-35.

YANG Gong-yin, CUI Peng-yan, CHEN Yu-ming. Experimental study on the influence of flocculant on settlement characteristics of overflow ultrafine tailings[J]. Gold, 2019, 40(11): 31-35.

[21] 王新民, 赵建文, 张德明. 全尾砂絮凝沉降速度优化预测模型[J]. 中国有色金属学报, 2015, 25(3): 793-798.

WANG Xin-min, ZHAO Jian-wen, ZHANG De-ming. Optimal prediction model of flocculating sedimentation velocity of unclassified tailings[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(3): 793-798.

[22] 焦华喆, 吴爱祥, 王洪江, 刘晓辉, 杨盛凯. 全尾砂絮凝沉降特性实验研究[J]. 北京科技大学学报, 2011, 33(12): 1437-1441.

JIAO Hua-zhe, WU Ai-xiang, WANG Hong-jiang, LIU Xiao-hui, YANG Sheng-kai. Experiment study on the flocculation settlement characteristic of unclassified tailings[J]. Journal of University of Science and Technology Beijing, 2011, 33(12): 1437-1441.

[23] ZHAO Ru, ZHANG Zheng, SHI Jiang-bo. Characterization of stress corrosion crack growth of 304 stainless steel by electrochemical noise and scanning Kelvin probe[J]. Journal of Central South University, 2010, 17(1): 13-18.

[24] 杨柳华, 王洪江, 吴爱祥, 李 红, 陈 辉. 絮凝沉降对全尾砂料浆流变特性的影响[J]. 中南大学学报(自然科学版),2016, 47(10): 3523-3529.

YANG Liu-hua, WANG Hong-jiang, WU Ai-xiang, LI Hong, CHEN Hui. Effect of flocculation settling on rheological characteristics of full tailing slurry[J]. Journal of Central South University, 2016, 47(10): 3523-3529.

[25] MURTHY S N, NOVAK J T. Influence of cations on activated-sludge effluent quality[J]. Water Environment Research, 2001, 73(1): 30-36.

[26] 彭乃兵, 吴爱祥, 王洪江, 孙 伟, 陈 辉. 全尾砂絮凝沉降工艺研究[J]. 矿业研究与开发, 2015, 35(7): 35-38.

PENG Nai-bing, WU Ai-xiang, WANG Hong-jiang, SUN Wei, CHEN Hui. Research on flocculation sedimentation technology of unclassified-tailings[J]. Mining Research and Development, 2015, 35(7): 35-38.

[27] 张晓萱, 黄国和, 席北斗, 徐 鸿, 牛彦涛. 电厂优化配煤的不确定性机会约束非线性规划方法[J]. 中国电机工程学报, 2009, 29(5): 11-15.

ZHANG Xiao-xuan, HUANG Guo-he, XI Bei-dou, XU Hong, NIU Yan-tao. Inexact chance-constrained nonlinear programming method for coal blending in power plants[J]. Proc CSEE, 2009, 29(5): 11-15.

[28] ADDAI-MENSAH J. Enhanced flocculation and dewatering of claymineral dispersions[J]. Powder Technol, 2007, 179(1/2): 73-78.

[29] 刘志强, 程海勇, 王贻明, 吴爱祥, 尹建东. 絮凝剂对全尾砂沉降性能影响试验研究[J]. 中国矿山工程, 2015, 44(1): 41-44.

LIU Zhi-qiang, CHENG Hai-yong, WANG Yi-ming, WU Ai-xiang, YIN Jian-dong. Experimental research of flocculant influence on settlement characteristic of unclassified tailings[J]. China Mine Engineering, 2015, 44(1): 41-44.

Selection and optimization of flocculation sedimentation parameters of unclassified tailings slurry based on RSM-BBD

WEN Zhen-jiang1, 2, YANG Xiao-bing1, 2, LI Li-tao1, 2, GAO Qian1, 2, WANG Zhong-hong3

(1. Key Laboratory of High Efficient Mining and Safety of Metal Mine, Ministry of Education, University of Science and Technology Beijing, Beijing 100083, China;

2. School of Civil and Resource Engineering, University of Science and Technology Beijing, Beijing 100083, China;

3. Design and Research Institute of Angang Mine, Anshan 114002, China)

Abstract: In view of the problems of low bottom flow concentration and slow settling speed in the flocculation settling of finer whole tailings in Angang mine, the flocculation settling effect was improved by selecting and optimizing flocculation settling parameters. Firstly, the physicochemical analysis of test materials, such as total tailings and flocculants, were carried out, and the flocculants were optimized on the basis, of which the flocculants types were determined. Secondly, 13 groups of tests were designed and carried out by Box-Behnken Response Surface Method (RSM-BBD) in Design-Expert software. Based on the test results, the response surface regression model was established, and the various factors and their interaction were studied for flocculation and sedimentation of total tailings. On this basis, the multi-objective programming was used to optimize the proportion of parameters, such as the total tailings mortar concentration(TTMC), the flocculant unit consumption(FUC)and the flocculant solution concentration(FSC). The results show that the flocculation settling of the total tailings is affected not only by single factor, but also by interaction of multiple factors. The optimum parameters are 19.79% of the TTMC, 37 g/t of the FUC and 0.2% of the FSC. The validation test with these parameters show that the underflow concentration(UC) is 69.55% and the settling velocity(SV) is 10.39 m/h, which meet the requirements. Finally, the mechanism of the total tailings flocculation settling is analyzed, which provides theoretical support for the design and optimization control of the whole tailings flocculation settling parameters.

Key words: filling mining method; total tailings; RSM-BBD; flocculation sedimentation; multi-objective optimization; flocculation sedimentation mechanism

Foundation item: Project(2017YFC0602903) supported bythe National Basic Research Development Program of China

Received date: 2019-06-18; Accepted date: 2019-11-05

Corresponding author: GAO Qian; Tel: +86-18600173341; E-mail: gaoqian@ces.ustb.edu.cn

(编辑 李艳红)

基金项目:国家重点研发计划重点专项项目(2017YFC0602903)

收稿日期:2019-06-18;修订日期:2019-11-05

通信作者:高 谦,教授,博士;电话:18600173341 ;E-mail:gaoqian@ces.ustb.edu.cn