DOI: 10.11817/j.ysxb.1004.0609.2020-36383

制备参数对HCCM水平连铸Cu-0.36Be-0.46Co铍铜合金板材表面质量、组织和性能的影响

姜雁斌1, 2, 3,张同同1,雷 宇1,刘新华1, 2,赵 兵4,李永华4,岳丽娟4,谢建新1, 2

(1. 北京科技大学 材料先进制备技术教育部重点实验室,北京 100083;

2. 北京科技大学 现代交通金属材料与加工技术北京实验室,北京 100083;

3. 中南大学 材料科学与工程学院,长沙 410083;

4. 宁夏东方有色金属集团公司,石嘴山 75300)

摘 要:采用热冷组合铸型(HCCM)水平连铸工艺制备了宽度300 mm、厚度10 mm的Cu-0.36%Be-0.46%Co(质量分数)合金板材,研究制备参数对连铸合金板材固/液界面位置和形状、表面质量和组织的影响规律。结果表明:随着热型加热温度的降低、冷型段一次冷却水流量的增大和拉坯速度的降低,合金板材的表面质量随之提高。随着热型加热温度的升高、一次冷却水流量的减小和拉坯速度的增大,合金固/液界面位置从热型段向冷型段移动,沿板材宽度方向的固/液界面形状由凸向固相的“U”状转变为“W”状,且凸向固相程度增大,组织变化为粗大平直柱状晶→细长对称倾斜柱状晶→混晶→等轴晶。合理的制备参数为热型加热温度1100 ℃、拉坯速度50 mm/min、一次冷却水流量Qul=Qur=400 h/L、Qum=600 h/L、Qll=Qlr=400 h/L和Qlm=600 h/L。所制备的合金板材具有良好的表面质量和沿连铸方向柱状晶组织,表面粗糙度Ra=2.2 μm,屈服强度和抗拉强度分别为212 MPa和353 MPa,断后伸长率为35.0%,无需表面处理可直接用于后续冷轧加工。

关键词:铍铜板材;HCCM水平连铸;表面质量;组织;力学性能

文章编号:1004-0609(2020)-02-0245-19 中图分类号:TG244+.3 文献标志码:A

铍铜合金具有高强度、高导电、高弹性、耐疲劳、耐磨、耐寒以及无磁性和受冲击时不产生火花等一系列优良特性,在电子通讯、航空航天、石油化工、海洋工程、新能源等领域应用广泛[1-5]。随着电子通讯行业的快速发展,电子元器件用弹片、接插件和中继器外壳等对铍铜合金带材的需求量逐年增加[6]。

目前,铍铜合金带材基本采用传统“半连续铸锭—均匀化热处理—热轧—铣面—粗轧—固溶—冷 轧—时效”工艺进行生产[7]。该工艺存在的主要问题如下:1) 由于半连铸工艺的限制以及铍易挥发、氧化等,在较高铸造温度(>1250 ℃)条件下,铍挥发和造渣严重,导致铸坯成分控制难度大、内部夹渣和气孔等缺陷多、致密度低,铸坯质量差;2) 需要大规格铸坯加热和热轧设备,生产投资大,冷轧前需进行均匀化热处理、热轧、铣面等工序,生产能耗大,成材率低;3) 由于铍铜合金适于热加工温度区间窄以及铸坯质量差,热轧、粗轧和精轧过程中易于出现带材开裂、表面起皮、残余应力大、尺寸精度差、工艺控制难度大等问题,导致产品质量差、卷重小;4) 铍铜合金加工硬化速率大,加工道次和中间退火次数多,工艺流程长。

采用水平连铸技术生产铍铜合金板坯,取代传统的“半连续铸锭—均匀化热处理—热轧—铣面”制坯工艺,是铍铜合金带材生产的发展方向。但是,传统水平连铸(冷型连铸)生产的铍铜合金板坯质量差,如板坯表面易出现偏析瘤、冷隔、裂纹等缺陷,组织不致密,存在气孔、夹渣等,难以进行后续加工成形;另外,连铸过程中形成的板坯法向生长的柱状晶组织,不利于后续轧制加工。采用水平连铸生产高质量铍铜合金板坯成为铜合金板带材加工领域的技术难点,目前尚未见到国际上将水平连铸工艺成功运用于铍铜合金板带材生产的报道。

针对上述问题,本文作者开发了热冷组合铸型(Heating-cooling combined mold,以下简称HCCM)水平连铸技术[8-9],用于生产铜合金管坯的结果表明,管坯表面质量好,具有高致密度和沿连铸方向柱状晶组织,冷加工性能优良,无需铣面等处理可直接进行大变形量冷加工等优点[10-12]。本文作者的前期研究工作表明[13-14],热型段温度、冷却段一次冷却水流量和拉坯速度等制备参数对HCCM水平连铸铜及铜合金坯料固/液界面位置和形状具有显著的影响,进而影响连铸过程合金晶粒形核和生长行为,导致合金连铸坯具有不同的表面质量、组织和力学性能。因此,发展铍铜合金板材HCCM水平连铸工艺,制备表面质量良好和冷加工性能优良的铍铜合金板材,对开发铍铜合金带材短流程生产工艺具有重要的意义。

为此,本文作者以Cu-0.36%Be-0.46%Co(质量分数,以下简称Cu-0.36Be-0.46Co)铍铜合金为对象,研究了热型加热温度、冷型段一次冷却水流量和拉坯速度等制备参数对HCCM水平连铸铍铜合金板材表面质量、组织和力学性能的影响,分析了制备参数-固/液界面位置-表面质量和组织之间的关系,确定了合理的连铸制备参数,为采用HCCM水平连铸制备高质量铍铜合金板材提供参考。

1 实验

1.1 实验材料及设备

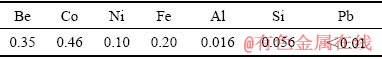

本文实验材料为Cu-0.36Be-0.46Co合金,原材料为电解纯Cu(99.95%,质量分数)、Cu-3.5%Be(质量分数)中间合金和电解纯Ni(99.9%,质量分数),铍铜合金熔炼后取样进行化学成分分析,其标准成分和分析结果如表1所示。

表1 铍铜合金的化学成分

Table 1 Chemical compositions of beryllium copper alloy (mass fraction, %)

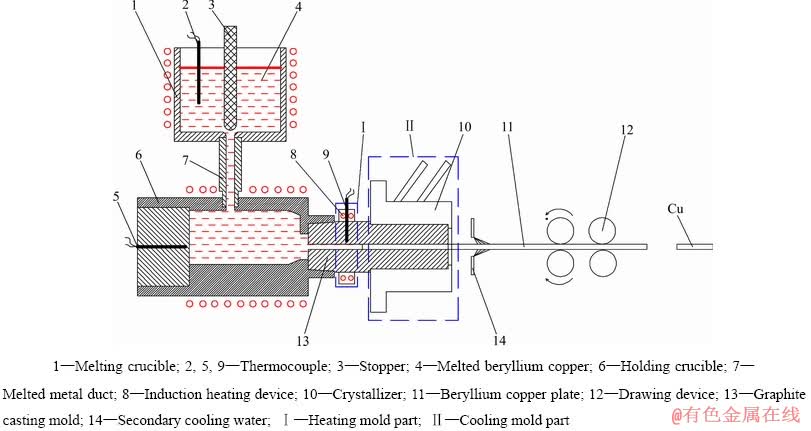

图1 热冷组合铸型水平连铸工艺原理示意图[14]

Fig. 1 Principle schematic of heating-cooling combined mold (HCCM) horizontal continuous casting for fabricating beryllium copper plate[14]

采用HCCM水平连铸工艺制备宽度300 mm、厚度10 mm的Cu-0.36Be-0.46Co合金板材,连铸工艺原理[14]示意图如图1所示。设备由熔炼系统(1~4)、保温系统(5和6)和连铸系统(8、9、10、12和13)构成。熔炼系统制备符合成分要求的合金,为保温系统提供合金熔体;保温系统对合金熔体进行静置、除气,并为连铸系统提供要求温度的熔体;连铸系统实现连铸成形,获得所需尺寸的板材。HCCM水平连铸过程如 下:实验前,按照合金成分,对电解纯Cu(99.95%,质量分数)、Cu-3.5%Be中间合金和纯Co(99.9%,质量分数)的原材料进行配比。首先将电解纯Cu(99.95%,质量分数)在熔化炉(1)中熔化,当炉中铜液温度达到1150 ℃时,向炉中投入纯Co颗粒,当Co颗粒完全熔化时再向炉中投入Cu-3.5Be中间合金。然后合金熔体通过导流管(7)进入保温炉(6)中,当保温炉中熔体温度达到目标温度时,启动牵引机构进行HCCM水平连铸实验。

1.2 工艺参数

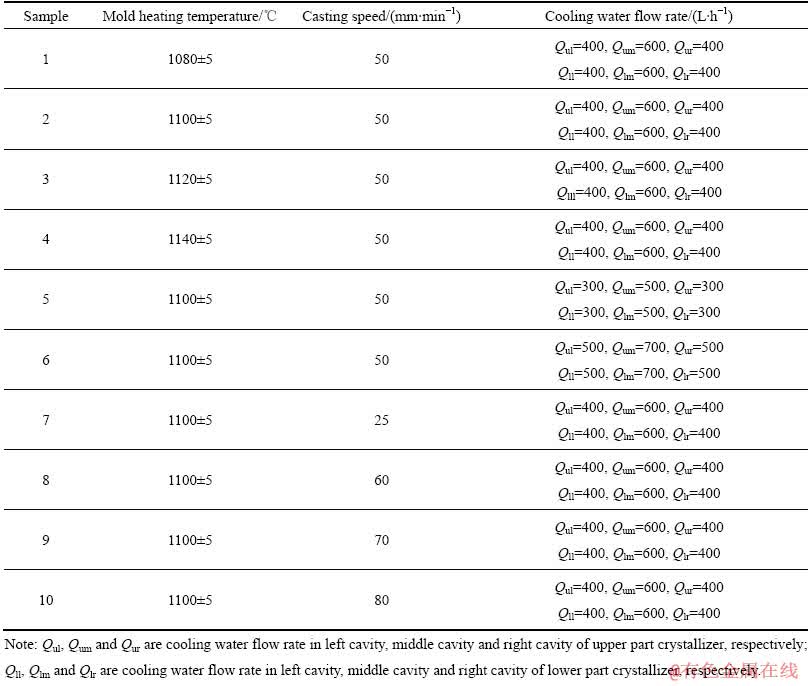

影响HCCM水平连铸的因素主要有合金熔化和保温温度(T1),热型段加热温度(热型加热温度,TM)、拉坯速度(v)以及冷型段一次冷却水流量(Q)等。采用差热分析法(DTA)测量Cu-0.36Be-0.46Co铍铜合金的固相点温度和液相点温度,分别为1020 ℃和1070 ℃。由于铍铜合金的固相点和液相点较宽,若熔体温度较低,导致熔体流动性较差,不利于合金板材的连铸,若熔体温度较高,合金元素Be易挥发,不利于合金成分控制。因此,综合考虑铍铜合金可连铸性和合金成分控制,将熔化炉熔体温度设定为1200 ℃,保温炉熔体温度设定为1180 ℃,主要通过调整TM、v、Q以控制合金固/液界面位置。另外,连铸过程中,水冷结晶器对合金板材边部冷却作用大于中部,使板材宽度方向温度分布不均匀,易产生组织性能不均匀的问题,为此,本文作者采用结晶器冷却水流量分区控制方式[15],将其边部冷却水流量低于中部冷却水流量,以提高连铸过程合金板材宽度方向温度均匀性。HCCM 水平连铸实验制备参数如表2所示。

表2 HCCM水平连铸实验参数

Table 2 Preparing parameters of HCCM horizontal continuous casting

1.3 组织与性能分析

采用数码相机对不同制备参数条件下的连铸板材进行表面形貌采集,使用TIME TR200型表面轮廓仪测量合金板材表面粗糙度(测量精度0.01 μm),采用Image-Pro Plus软件统计所拍摄合金板材宽度方向的表面结晶线,研究制备参数对合金板材固/液界面形状与位置的影响。

采用线切割法从连铸板材切取试样,观察试样纵截面金相组织。纵截面试样经粗磨、细磨、抛光后采用FeCl35 g+盐酸10 mL+蒸馏水90 mL的混合溶液侵蚀以获得组织信息,采用Nikon Eclipse LV150型光学显微镜进行金相分析。采用成分为100 mL H3PO4+100 mL C2H5OH+50 mL CH3CH2CH2OH+250 mL H2O的电解液对不同组织特征的试样进行电解抛光,电解抛光时的电流为0.5 A,抛光时间10 s。在配备电子背散射衍射(EBSD)探头的SUPRA 55型扫描电镜上分析纵截面上的晶粒形貌和取向。采用ZEISS EVO-18 Special Edition型扫描电子显微镜对连铸板材试样拉伸断口形貌进行分析。

参照GB/T 228—2010《金属材料室温拉伸实验》制备拉伸试样。采用MTS万能材料试验机分析连铸板材的力学性能,拉伸应变速率约为0.05 mm/s,每组拉伸试样共3个,测试结果取其平均值。

2 结果和讨论

2.1 制备参数对铍铜合金连铸板材表面质量的影响

2.1.1 热型加热温度的影响

在保持保温炉熔体温度(1180 ℃)、一次冷却水流量(Qul=400 L/h,Qum=600 L/h,Qur=400 L/h,Qll=400 L/h,Qlm=600 L/h,Qlr=400 L/h)和拉坯速度(50 mm/min)不变的条件下,改变热型加热温度进行Cu-0.36Be-0.46Co铍铜合金板材HCCM水平连铸实验。

图2所示为不同热型加热温度条件下制备的铍铜合金连铸板材的宏观照片。当热型加热温度为1080 ℃时,合金板材表面总体质量较好,宽度方向的结晶线较平直,仅局部区域出现沿连铸方向的划痕,如图2(a)所示;当热型加热温度为1100 ℃时,合金板材表面质量较好,结晶线较平直,如图2(b)所示;当热型加热温度提高至1120 ℃时,合金板材表面上出现较深的拉铸纹,表面较粗糙,且结晶线沿连铸方向弯曲较明显,特别是边部区域弯曲程度较大,如图2(c)所示;当热型加热温度继续提高至1140 ℃时,合金板材表面出现周期性凹坑和严重划痕等缺陷,表面很粗糙,且结晶线弯曲程度增大,如图2(d)所示。

图2 不同热型加热温度下HCCM水平连铸铍铜合金板材的表面形貌

Fig. 2 Surface macrographs of beryllium copper plate produced by HCCM horizontal continuous casting with various mold heating temperatures

表3所列为不同热型加热温度条件下制备的铍铜合金连铸板材的表面粗糙度。当热型加热温度为1080 ℃和1100 ℃时,合金板材的表面粗糙度较小,分别为2.4 μm和2.2 μm;随着热型加热温度的增大,板材的表面粗糙度明显增大,当热型加热温度为1120 ℃和1140 ℃时,板材的表面粗糙度分别增大为6.0 μm和22 μm。

表3 不同热型加热温度下铍铜合金连铸板材的表面粗糙度

Table 3 Surface roughness of beryllium copper plate with various mold heating temperatures

2.1.2 一次冷却水流量的影响

在保持保温炉熔体温度(1180 ℃)、热型加热温度(1100 ℃)和拉坯速度(50 mm/min)不变的条件下,改变一次冷却水量进行Cu-0.36Be-0.46Co铍铜合金板材HCCM水平连铸实验。

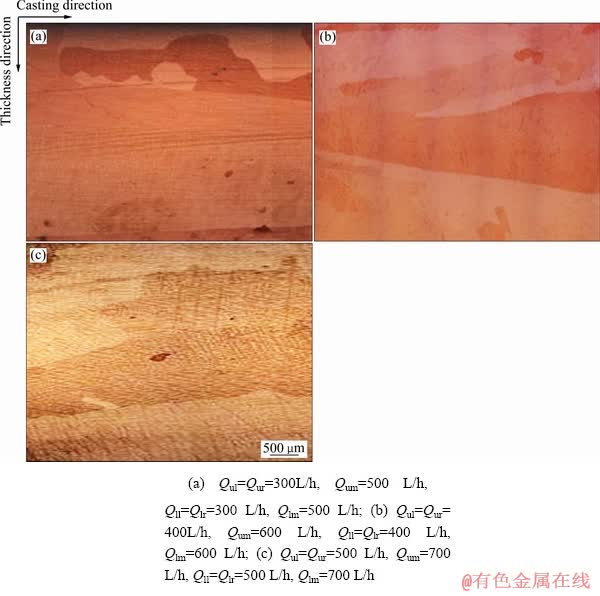

图3所示为不同一次冷却水流量条件下制备的铍铜合金连铸板材的宏观照片。当一次冷却水流量较小时(Qul=300 L/h,Qum=500 L/h,Qur=300 L/h,Qll=300 L/h,Qlm=500 L/h,Qlr=300 L/h),合金板材的表面出现较深的拉铸纹,表面较粗糙,且结晶线沿连铸方向弯曲较明显,如图3(a)所示;当冷却水流量增大至Qul=400 L/h、Qum=600 L/h、Qur=400 L/h、Qll=400 L/h、Qlm=600 L/h、Qlr=400 L/h时,合金板材表面质量较好,结晶线较平直;继续增大冷却水流量,合金板材的表面质量变化不明显。

图3 不同一次冷却水流量下HCCM水平连铸铍铜合金板材的表面形貌

Fig. 3 Surface macrographs of beryllium copper plate produced by HCCM horizontal continuous casting with various cooling water flow rates

表4所列为不同一次冷却水流量条件下制备的铍铜合金连铸板材的表面粗糙度。当一次冷却水流量为Qul=300 L/h、Qum=500 L/h、Qur=300 L/h、Qll=300 L/h、Qlm=500 L/h、Qlr=300 L/h时,合金板材的表面粗糙度较大,为8.0 μm;随着一次冷却水流量增大,板材的表面粗糙度下降,当一次冷却水流量为Qul=400 L/h、Qum=600 L/h、Qur=400 L/h、Qll=400 L/h、Qlm=600 L/h、Qlr=400 L/h和Qul=500L/h、Qum=700 L/h、Qur=500 L/h、Qll=500 L/h、Qlm=700 L/h、Qlr=500 L/h时,板材的表面粗糙度分别减小至2.2 μm和2.5μm。

表4 不同一次冷却水流量条件下铍铜合金连铸板材的表面粗糙度

Table 4 Surface roughness of beryllium copper plate with various cooling water flow rates

2.1.3 拉坯速度的影响

在保持保温炉熔体温度(1180 ℃)、热型加热温度(1100 ℃)和一次冷却水流量(Qul=400 L/h,Qum=600 L/h,Qur=400 L/h,Qll=400 L/h,Qlm=600 L/h,Qlr=400 L/h)不变的条件下,改变拉坯速度进行Cu-0.36Be-0.46Co铍铜合金板材HCCM水平连铸实验。

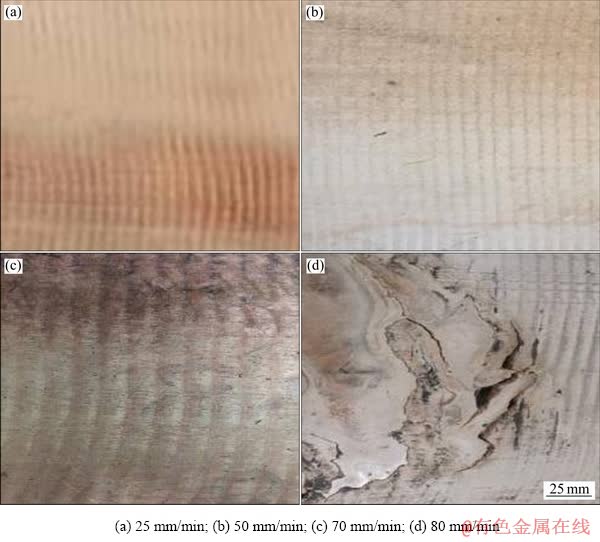

图4所示为不同拉坯速度条件下制备的铍铜合金连铸板材的宏观照片。当拉坯速度为25 mm/min和50 mm/min时,合金板材表面质量较好,结晶线较平直。当拉坯速度增大为70 mm/min时,合金板材表面上出现较深的拉铸纹,表面较粗糙,且结晶线沿连铸方向弯曲较明显,特别是边部区域弯曲程度较大;当拉坯速度继续提高至80 mm/min时,合金板材表面出现裂纹和大面积补缩不足的缺陷。

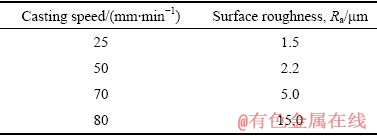

表5所列为不同拉坯速度条件下制备的铍铜合金连铸板材的表面粗糙度。随着拉坯速度的增大,合金板材的表面粗糙度增大;当拉坯速度为25、50和60 mm/min时,表面粗糙度较小,分别为1.5~3.0 μm;继续提高拉坯速度,表面粗糙度明显增大,当拉坯速度为70 mm/min和80 mm/min时,表面粗糙度分别增大为5.0 μm和15.0 μm。

根据上述实验结果和分析可知,当热型加热温度为1100 ℃、拉坯速度为25~50 mm/min和一次冷却水流量为Qul=400 L/h、Qum=600 L/h、Qur=400 L/h、Qll=400 L/h、Qlm=600 L/h、Qlr=400 L/h时,HCCM水平连铸铍铜合金板材具有良好的表面质量,表面粗糙度Ra=1.5~2.4 μm。

图4 不同拉坯速度下HCCM水平连铸铍铜合金板材的表面形貌

Fig. 4 Surface macrographs of beryllium copper plate produced by HCCM horizontal continuous casting with various casting speeds

表5 不同拉坯速度下铍铜合金连铸板材的表面粗糙度

Table 5 Surface roughness of beryllium copper plate with various casting speeds

2.2 制备参数对铍铜合金连铸板材组织的影响

2.2.1 热型加热温度的影响

图5所示为在保持保温炉熔体温度(1180 ℃)、一次冷却水流量(Qul=400 L/h,Qum=600 L/h,Qur=400 L/h,Qll=400 L/h,Qlm=600 L/h,Qlr=400 L/h)和拉坯速度(50 mm/min)不变时,改变热型加热温度条件下制备的铍铜合金连铸板材的金相组织。

由图5可以看出,当热型加热温度为1080 ℃时,合金板材组织为沿连铸方向柱状晶,且晶界较平直,平均晶粒宽度约为1500 μm,晶内存在明显的枝晶,如图5(a)所示;当热型加热温度为1100 ℃时,合金板材的组织为与沿连铸方向呈5~15°的对称倾斜柱状晶,平均晶粒宽度约1000 μm;当热型加热温度增大为1120 ℃时,合金板材组织为对称倾斜柱状晶,柱状晶生长方向与连铸方向的夹角增大为20°~40°,且柱状晶晶界呈锯齿状,平均晶粒宽度约500 μm;当热型加热温度继续提高为1140 ℃时,合金中出现了等轴晶组织,平均晶粒尺寸约为400 μm。上述实验结果表明,随着热型加热温度的升高,HCCM水平连铸铍铜合金板材晶粒形貌变化为:粗大的沿连铸方向平直柱状晶→对称倾斜柱状晶→等轴晶。

2.2.2 一次冷却水流量的影响

图6所示为在保持保温炉熔体温度(1180 ℃)、热型加热温度(1100 ℃)和拉坯速度(50 mm/min)不变时,改变一次冷却水流量条件下制备的铍铜合金连铸板材的金相组织。

由图6可以看出,当一次冷却水流量较小时(Qul=300 L/h,Qum=500 L/h,Qur=300 L/h,Qll=300 L/h,Qlm=500 L/h,Qlr=300 L/h),合金板材的表面组织为平均晶粒尺寸约为500 μm的等轴晶,中部组织为沿连铸方向的柱状晶;当冷却水流量增大至Qul=400 L/h、Qum=600 L/h、Qur=400 L/h、Qll=400 L/h、Qlm=600 L/h、Qlr=400 L/h时,合金板材的组织为与沿连铸方向呈5°~15°的对称倾斜柱状晶;继续增大冷却水流量,合金板材晶粒形貌变化不明显。

图5 不同热型加热温度下HCCM水平连铸铍铜合金板材的金相组织

Fig. 5 Metallurgical structures of beryllium copper plate produced by HCCM horizontal continuous casting with various various mold heating temperatures

2.2.3 拉坯速度的影响

图7所示为在保持保温炉熔体温度(1180 ℃)、热型加热温度(1100 ℃)和一次冷却水流量(Qul=400 L/h,Qum=600 L/h,Qur=400 L/h,Qll=400 L/h,Qlm=600 L/h,Qlr=400 L/h)不变时,改变拉坯速度条件下制备的铍铜合金连铸板材的金相组织。

图6 不同一次冷却水流量下HCCM水平连铸铍铜合金板材的金相组织

Fig. 6 Metallurgical structures of beryllium copper plate produced by HCCM horizontal continuous casting with cooling water flow rates

图7 不同拉坯速度下HCCM水平连铸铍铜合金板材的金相组织

Fig. 7 Metallurgical structure of beryllium copper plate produced by HCCM horizontal continuous casting with various casting speeds

由图7可以看出,当拉坯速度为25 mm/min时,合金中的柱状晶粗大且晶界较平直,柱状晶平均宽度为1200 μm,柱状晶生长方向与连铸方向的夹角为0°~10°;当拉坯速度提高到50 mm/min时,形成的倾斜柱状晶平均宽度减小为1000 μm,同时柱状晶生长方向与连铸方向的夹角增大为5°~15°;当拉坯速度提高到70 mm/min时,形成了倾斜柱状晶和等轴晶的混晶组织。继续增大拉坯速度到80 mm/min时,形成了等轴晶组织,平均晶粒尺寸约为400 μm。上述实验结果表明,随着拉坯速度的提高,HCCM水平连铸铍铜合金板材晶粒形貌变化为:沿连铸方向粗大的平直柱状晶→对称倾斜柱状晶→混晶→等轴晶。

由上述实验结果和分析可知,当热型加热温度为1080~1120 ℃、拉坯速度为25~50 mm/min和一次冷却水流量为Qul=400 L/h、Qum=600 L/h、Qur=400 L/h、Qll=400 L/h、Qlm=600 L/h、Qlr=400 L/h时,HCCM水平连铸制备铍铜合金板材具有沿连铸方向或对称倾斜柱状晶组织。

2.3 HCCM水平连铸铍铜合金板材表面质量和组织精确控制

2.3.1 制备参数对连铸板材固/液界面位置和形状的影响

在HCCM水平连铸过程中,固/液界面位置和形状与连铸板材凝固时的热传导特点、与板材和石墨铸型的接触状态有密切关系,从而影响板材表面质量和凝固组织。另外,固/液界面位置和形状主要受制备参数的影响,因此,有必要研究制备参数对凝固固/液界面位置和形状的关系。

由于连铸过程中合金固/液界面处于石墨铸型型腔内,很难直接观察和获取固/液界面位置和形状的信息,本文作者通过开展多次连铸实验获得了一个有效获取合金固/液界面位置和形状的方法,即在某一制备参数条件下稳定连铸过程中,当某一时刻停止牵引机构(即拉坯速度为0)时,同时在结晶器出口处对应的板材上做一个记号(位置A)后立即启动牵引机构,由于牵引机构停止使固/液界面前沿的合金液处于静态凝固状态,而使该时刻固/液界面前沿合金凝固在连铸板材表面上留下肉眼可见的结晶线痕迹(即可认为是固/液界面形状),当该时刻连铸板材被拉出结晶器时可观察和获取该制备参数条件下合金固/液界面形状,通过测量位置A与固/液界面形状之间的距离,并结合结晶器结构几何尺寸可获得该制备参数条件下固/液界面在石墨铸型中所处的位置信息。

2.3.1.1 固/液界面形状变化规律

1) 热型加热温度的影响

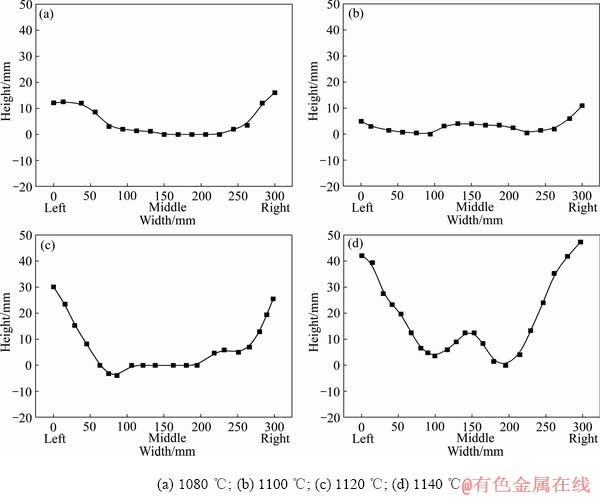

图8所示为在保持保温炉熔体温度(1180 ℃)、一次冷却水流量(Qul=400 L/h,Qum=600 L/h,Qur=400 L/h,Qll=400 L/h,Qlm=600 L/h,Qlr=400 L/h)和拉坯速度(50 mm/min)不变时,改变热型加热温度条件下制备的铍铜合金连铸板材的固/液界面形状。当热型加热温度为1080 ℃和1100 ℃时,沿板材宽度方向固/液界面大部分区域(宽度约200 mm)较平直,但在距离两侧30~50 mm的区域发生凸向固相的趋势,凸出最大高度分别为16 mm和11 mm。随着热型加热温度的升高,固/液界面凸向固相(或凹向液相)的程度越大,当热型加热温度为1140 ℃时,固/液界面形状呈现凸向固相的“W”形,凸出最大高度为47。

2) 一次冷却水流量的影响

图9所示为在保持保温炉熔体温度(1180 ℃)、热型加热温度(1100 ℃)和拉坯速度(50 mm/min)不变时,改变一次冷却水流量条件下制备的铍铜合金连铸板材的固/液界面形状。当一次冷却水流量较小时(Qul=300L/h,Qum=500 L/h,Qur=300 L/h,Qll=300 L/h,Qlm=500 L/h,Qlr=300 L/h),固/液界面凸向固相的程度较大,凸出最大高度为16 mm;随着一次冷却水流量增大,固/液界面凸向固相的程度略有减小,当一次冷却水流量为Qul=400 h/L、Qum=600 h/L、Qur=400 h/L、Qll=400 h/L、Qlm=600 h/L、Qlr=400 h/L时,凸出最大高度为11 mm。

3) 拉坯速度的影响

图10所示为在保持保温炉熔体温度(1180 ℃)、热型加热温度(1100 ℃)和一次冷却水流量(Qul=400h/L,Qum=600 h/L,Qur=400 h/L,Qll=400 h/L,Qlm=600 h/L,Qlr=400 h/L)不变时,改变拉坯速度条件下制备的铍铜合金连铸板材的固/液界面形状。当拉坯速度为25 mm/min和50 mm/min时,固/液界面凸向固相的程度较小,凸出最大高度分别为10 mm和11 mm。随着拉坯速度的增大,固/液界面凸向固相的程度增大,当拉坯速度为80 mm/min时,固/液界面形状呈现凸向固相的“W”形,凸出最大高度为42 mm。

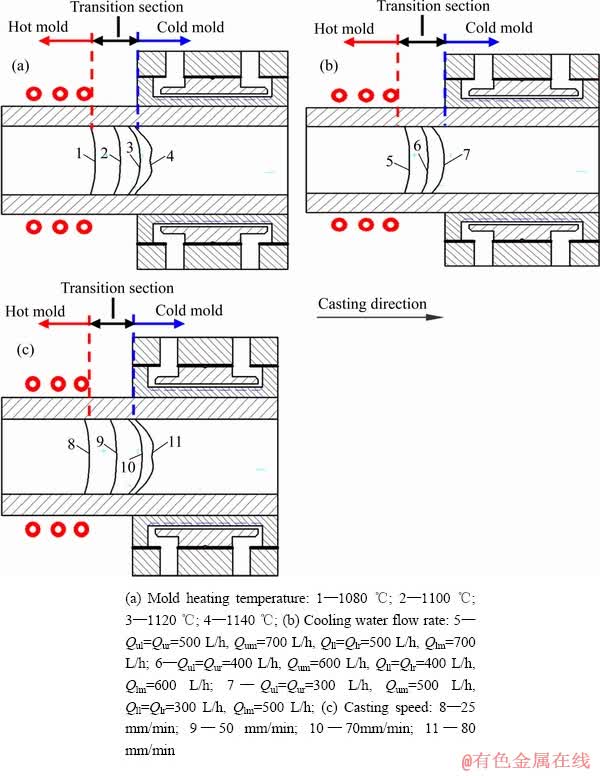

2.3.1.2 固/液界面位置变化规律

图11所示为不同工艺参数条件下制备的铍铜合金连铸板材的固/液界面位置变化情况。在保持保温炉熔体温度(1180 ℃)、一次冷却水流量(Qul=400 L/h,Qum=600 L/h,Qur=400 L/h,Qll=400 L/h,Qlm=600 L/h,Qlr=400 L/h)和拉坯速度(50 mm/min)不变的条件下,当热型加热温度为1080 ℃时,合金的固/液界面处于热型段出口处附近;随着热型加热温度的升高,固/液界面向冷型段移动,当热型加热温度为1100 ℃时,固/液界面处于热型段和冷型段之间的位置;当热型加热温度增大为1120 ℃时,固/液界面处于冷型段入口附近,当热型加热温度为1140 ℃时,固/液界面完全进入冷型段,如图11(a)所示。

图8 不同热型加热温度下连铸铍铜合金板材宽度方向结晶线形状

Fig. 8 Crystallization line shape along with width of beryllium copper plate with various mold heating temperatures

图9 不同一次冷却水流量下连铸铍铜合金板材宽度方向结晶线形状

Fig. 9 Crystallization line shape along with width of beryllium copper plate with cooling water flow rates

图10 不同拉坯速度下连铸铍铜合金板材宽度方向结晶线形状

Fig. 10 Crystallization line shape along with width of beryllium copper plate with various casting speeds

图11 不同制备参数连铸板材固/液界面位置示意图

Fig. 11 Schematic diagram of solid-liquid interface position of plate with various preparing parameters

在保持保温炉熔体温度(1180 ℃)、热型加热温度(1100 ℃)和拉坯速度(50 mm/min)不变的条件下,当一次冷却水流量为Qul=300 L/h、Qum=500 L/h、Qur=300 L/h、Qll=300 L/h、Qlm=500 L/h、Qlr=300 L/h时,合金的固/液界面处于靠近冷型段入口处;随着一次冷却水流量的增大,固/液界面向热型段移动,当一次冷却水流量为Qul=400 L/h、Qum=600 L/h、Qur=400 L/h、Qll=400 L/h、Qlm=600 L/h、Qlr=400 L/h时,固/液界面处于热型段和冷型段之间的位置;继续增大一次冷却水流量至Qul=500 L/h、Qum=700 L/h、Qur=500 L/h、Qll=500 L/h、Qlm=700 L/h、Qlr=500 L/h时,固/液界面处于靠近热型段出口处,如图11(b)所示。

在保持保温炉熔体温度(1180 ℃)、热型加热温度(1100 ℃)和一次冷却水流量(Qul=400 L/h,Qum=600 L/h,Qur=400 L/h、Qll=400 L/h,Qlm=600 L/h,Qlr=400 L/h)不变的条件下,当拉坯速度为25 mm/min时,合金的固/液界面处于热型段出口处;随着拉坯速度的增大,合金固/液界面明显向冷型段移动,当拉坯速度为50 mm/min时,固/液界面处于热型段和冷型段之间的位置;当拉坯速度增大为70 mm/min时,固/液界面处于冷型段入口附近,当拉坯速度增大为80 mm/min时,固/液界面完全进入冷型段,如图11(c)所示。

根据上述实验结果可以发现,固/液界面位置对 固/液界面形状具有重要的影响。当固/液界面处于热型段入口附近和热型段与冷型段之间区域内时,沿板材宽度方向的固/液界面形状呈“U”状,且凸向固相程度较小,表明在本文实验条件下,虽然板材两侧的一次冷却水流量小于中间区域,但结晶器对合金板材侧面的冷却能力仍大于其中间区域,导致连铸过程中板材两侧的温度低于其中间区域温度,使连铸板材固/液界面形状呈凸向固相的“U”状,由于固/液界面与冷型段之间的距离相对较大,冷型段对沿板材宽度方向冷却强度均匀性的影响相对较小,使其凸向固相程度较小。随着固/液界面进入冷型段入口时,沿板材宽度方向的冷却强度均匀性受冷型段的影响较大且较复杂,使固/液界面凸向固相程度增大并易形成“W”状。

另外,随着热型加热温度的升高、一次冷却水流量减小和拉坯速度的增大,铍铜合金固/液界面位置从热型段向冷型段移动,沿板材宽度方向的固/液界面形状由凸向固相的“U”状转变为“W”状,且凸向固相程度增大。通过合理的调控热型加热温度、一次冷却水流量和拉坯速度等制备参数,可使HCCM水平连铸板材固液界面位置处于热型和冷型之间过渡区内,例如:当热型加热温度为1100 ℃、拉坯速度为50 mm/min和一次冷却水流量为(Qul=400 L/h,Qum=600 L/h,Qur=400 L/h、Qll=400 L/h,Qlm=600 L/h,Qlr=400 L/h时,铍铜合金固/液界面处于热型段和冷型段之间的位置,其沿宽度方向的固/液界面较平直。

2.3.2 固/液界面位置对铍铜合金连铸板材表面质量和组织的影响

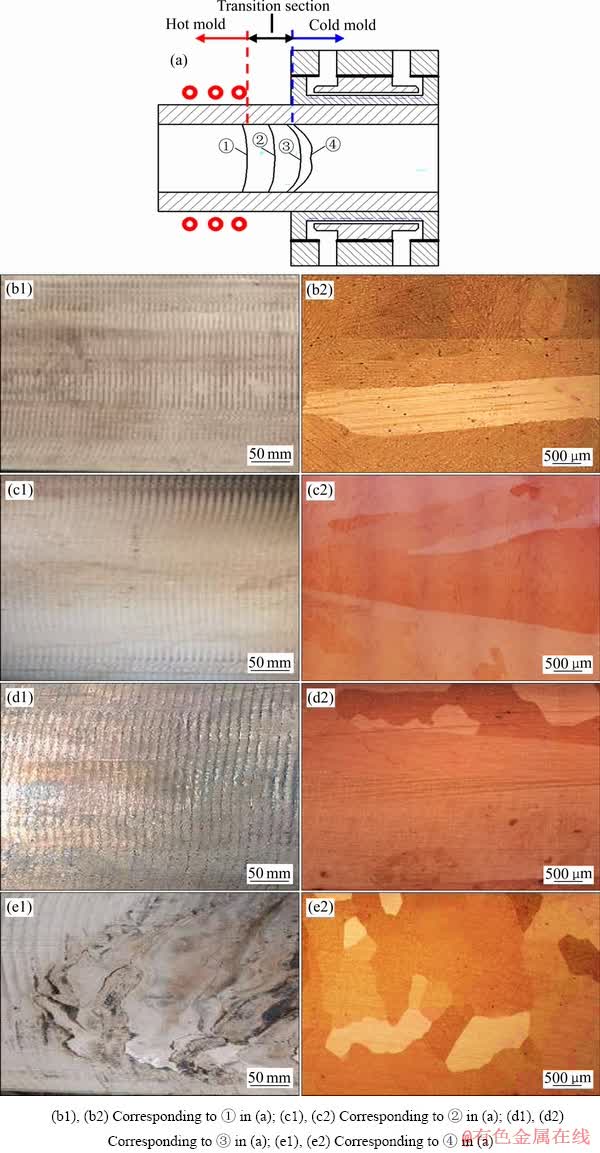

通过分析制备参数(热型加热温度、一次冷却水流量和拉坯速度)、固/液界面位置和板材组织与表面质量之间的关系,发现固/液界面位置是影响连铸板材表面质量和组织的重要因素,为此研究了凝固固/液界面位置与板材组织和表面质量之间的关系。如图12(a)所示,根据实验中观察到的固/液界面位置变化情况,将其分为①近热型段出口附近、②热型段与冷型段之间的过渡区(以下简称“过渡区”)、③冷型段入口附近和④冷型段内等4大类。

图12所示为HCCM水平连铸铍铜合金板材固/液界面位置示意图以及固/液界面位置对应板材表面质量和组织的影响。由图12可知,当调整热型加热温度、一次冷却水流量和拉坯速度等制备参数使固/液界面处于热型段出口附近时(见图12(a)中的①),虽然可以获得沿连铸方向柱状晶组织(见图12(b2)),但是板材表面易产生沿连铸方向条纹(见图12(b1)),外表面较粗糙,严重时甚至出现被拉断现象;当固/液界面处于冷型段入口附近时(见图12中的③),板材表面出现较深的拉铸纹,表面较粗糙(见图12(d1)),组织出现由等轴晶和柱状晶组成的混晶组织(见图12(d2));当固/液界面进入冷型段时(见图12(a)中的④),板材表面易出现裂纹和大面积补缩不足等缺陷,表面很粗糙(见图12(e1)),组织则为明显的等轴晶组织(见图12(e2))。当固/液界面处于热型段和冷型段之间的过渡区域时(见图12(a)中的②),连铸可同时获取良好表面质量和沿连铸方向强取向柱状晶组织铍铜合金板材(见图12(c1)和(c2))。

图12 连铸铍铜合金板材固/液界面位置示意图以及固/液界面位置对应的表面形貌和组织

Fig. 12 Schematic diagram of solid-liquid interface position of plate(a) and corresponding surface macrographs((b1), (c1), (d1), (e1)) and microstructures((b2), (c2), (d2), (e2))

1) 固/液界面位置对表面质量的影响

固/液界面位置对连铸合金表面质量的作用主要受初生凝壳的长度、厚度和铸坯与石墨铸型接触状态的影响[13]。当热型加热温度较低(如1080 ℃)、拉坯速度较小(如25 mm/min)和一次冷却水流量较大时,连铸过程中铍铜合金固/液界面位置处于热型出口附近处,板材厚度方向的固/液界面形状较平直,结晶时的凝壳长度很短且厚度较厚,凝壳抵抗出现裂纹等缺陷的能力较强,但由于刚凝固的合金板材处于较高温度条件下,合金高温屈服强度较小,与铸型内表面接触而产生较大的摩擦,因而易在板材表面局部区域产生沿连铸方向的条纹。

随着热型加热温度的提高至1100 ℃、拉坯速度的增大到50 mm/min和一次冷却水流量的降低至Qul=400 L/h、Qum=600 L/h、Qur=400 L/h、Qll=400 L/h、Qlm=600 L/h、Qlr=400 L/h时,合金固/液界面位置处于热型段和冷型段之间的过渡区间,虽凝壳长度有所增加,但在强制加热和强制冷却的作用下使固/液界面沿连铸方向的温度梯度增大,固/液两相区宽度缩短,合金板材结晶时的凝壳较厚和凝固收缩程度也大,板材表面与较高温度的过渡区铸型内表面的摩擦减小,有利于合金连铸和获得良好表面质量的板材。

当热型加热温度继续提高到1120 ℃或拉坯速度提高到70 mm/min时,固/液界面处于冷型段入口附近,其形状受冷型段的影响较大,弯曲程度增大,凝壳长度较长,大部分晶粒在石墨铸型内壁形核,板材与石墨铸型内壁摩擦较大,使表面粗糙度增大,表面质量下降。当热型加热温度继续提高到1140 ℃或拉坯速度提高到80 mm/min时,固/液界面进入冷型,冷型区产生强烈的沿板材厚度方向传热大于沿连铸方向传热,使板材厚度方向的固/液界面形状凸向固相的程度增大,板材凝壳长且薄,在拉铸过程中容易被拉裂而产生裂纹,另外,固液两相区宽度增大,结晶区域合金熔体流动性下降,板材表面一旦产生裂纹,合金熔体不能及时补充和裂纹区域进行有效熔合,则形成裂纹、补缩不足等缺陷。

2) 固/液界面位置对组织的影响

固/液界面位置对HCCM水平连铸过程铜合金铸坯晶粒的形核和生长具有重要的影响,进而影响合金的组织[13]。当固/液界面位置位于近热型段出口附近或热型段和冷型段之间的过渡区间(见图12(a)中的①、②)时,一方面,合金结晶处对应的石墨铸型内壁的温度较高,铍铜合金凝固时的过冷度较小,晶粒形核数量也较少;另一方面,合金板材凝固时的总热流(可视为连铸方向热流和厚度方向热流合成的结果)以沿连铸方向传热为主,且在热型段强制加热和冷型段强制冷却的共同作用下,在合金固/液界面前沿建立较高的沿连铸方向温度梯度,当合金结晶时晶粒易生长方向(对于立方晶系金属,易生长方向为 )沿着总热流方向(即接近连铸方向)进行生长[15-16],有利于形成平行于连铸方向或与连铸方向呈一定夹角且晶界平直的柱状晶组织。

)沿着总热流方向(即接近连铸方向)进行生长[15-16],有利于形成平行于连铸方向或与连铸方向呈一定夹角且晶界平直的柱状晶组织。

当固/液界面位置位于冷型段入口附近(见图12(a)中的③)时,一方面,受冷型段强烈冷却作用的影响,合金结晶处对应的石墨铸型内壁的温度较低,铍铜合金凝固时的过冷度相对较大,晶粒形核数量增多,形成了部分等轴晶;另一方面,合金沿连铸方向的传热减小而沿厚度方向传热增大,总热流方向与连铸方向的夹角增大,进而形成与连铸方向夹角较大且晶粒尺寸较小的倾斜柱状晶组织。

当固/液界面进入冷型段内(见图12中的④)时,一方面,在冷型段强烈冷却作用下,铍铜合金凝固时的过冷度较大,晶粒形核数量显著增多,形成了等轴晶;另一方面,合金凝固时厚度方向传热显著增大,连铸方向的传热减小,导致连铸方向温度梯度降低,不利于形成柱状晶。

2.3.3 组织对连铸铍铜合金板材力学性能的影响

上述实验结果表明,采用不同的HCCM水平连铸制备参数(热型加热温度、一次冷却水流量、拉坯速度)可分别制备柱状晶、等轴晶和混晶为组织特征的铍铜合金板材,而组织特征(晶粒形貌、晶体取向等)对合金加工性能和力学性能具有决定性作用。因此,本文作者对上述3种典型组织铍铜合金连铸板材的晶粒形貌和晶体取向等显微组织进行分析,研究了组织特征对连铸合金力学性能的影响。

采用EBSD对沿连铸方向柱状晶、等轴晶和混晶3种典型组织铍铜合金连铸板材的晶粒形貌和晶体取向进行分析。

图13所示为3种典型组织铍铜合金板材的EBSD取向成像图、反极图和取向差分布图。柱状晶合金板材组织为沿连铸方向柱状晶,界面较平直且以小角度晶界为主,其织构主要为 和

和 织构,如图13 (a)、(b)和(c)所示。等轴晶合金板材由等轴晶组成,取向随机分布,晶界以大角度晶界为主,如图13(g)、(h)和(i)所示。混晶组织合金板材由等轴晶和柱状晶组成,取向分布在

织构,如图13 (a)、(b)和(c)所示。等轴晶合金板材由等轴晶组成,取向随机分布,晶界以大角度晶界为主,如图13(g)、(h)和(i)所示。混晶组织合金板材由等轴晶和柱状晶组成,取向分布在 和

和 织构之间,且取向密度较低(最大密度为4),如图13 (d)、(e)和(f)所示。

织构之间,且取向密度较低(最大密度为4),如图13 (d)、(e)和(f)所示。

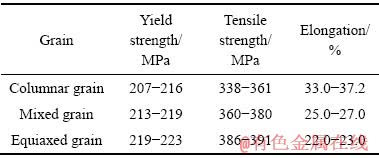

表6所列为柱状晶、等轴晶和混晶组织铍铜合金板材的力学性能。等轴晶铍铜合金板材的屈服强度和抗拉强度最大,分别为219~223 MPa和386~391 MPa,而断后伸长率最小,为22.0%~23.0%;混晶合金板材的屈服强度、抗拉强度和断后伸长率分别为213~219 MPa、360~380 MPa和25.0%~27.0%;柱状晶合金板材的屈服强度和抗拉强度最小,分别为207~216 MPa和338~361 MPa,而断后伸长率最大,为33.0%~ 37.2%,比等轴晶板材和混晶板材的伸长率分别提高了50%~61%和32%~38%。

图13 铍铜合金板材EBSD图、反极图和取向差分布

Fig. 13 EBSD images((a), (d), (g)), inverse pole figure((b), (e), (h)) and misorientation angle distribution((c), (f), (i)) of beryllium copper plate

表6 不同组织连铸铍铜合金板材的力学性能

Table 6 Mechanical properties of beryllium copper plate with various microstructure

图14所示为柱状晶、等轴晶和混晶组织铍铜合金板材拉伸断口的SEM像。3种组织合金板材拉伸断口上都出现了较多的韧窝,表明都属于韧性断裂方式,其中柱状晶组织合金板材断口上的韧窝数量最多,等轴晶合金板材断口上的韧窝数量最少,混晶组织合金板材断口上的韧窝数量处于两者之间,说明柱状晶组织合金板材具有更好的室温塑性,有利于冷加工成形,这与上述力学性能测试结果相吻合。

沿连铸方向生长的柱状晶铍铜合金板材具有较少的横向晶界,在其单向拉伸变形过程中,位错在晶粒内沿轴向滑移的平均自由程较大,且位错塞积造成的位错密度较小[17],材料在变形过程中加工硬化速率较低,断裂、破坏前可以承受更大程度的延伸变形;另外,柱状晶合金板材的晶界较平直且以小角度晶界为主,界面能较低,相邻晶粒之间的取向差较小,变形过程中位错、切变带等易于穿过晶界[12],而不易在晶界处形成应力集中,有利于晶粒之间的协调变形。因此,具有柱状晶铍铜合金板材具有较低的强度、变形抗力以及较好的塑性。

图14 铍铜合金板材拉伸断口的SEM像

Fig. 14 SEM images of tensile fracture of beryllium copper plate

等轴晶合金板材具有较多的晶界且晶界以大角度晶界为主,变形过程中,晶界容易阻碍位错运动[12],形成位错塞积,加工硬化速度较大,合金板材的强度较大,而塑性较低。混晶组织合金板材是由柱状晶和等轴晶组成的,存在组织不均匀性,柱状晶和等轴晶变形的差异较大,易于在两者之间产生不协调变形和局部应力集中,其塑性也相对较低。

由上述实验结果和分析可知,固/液界面位置和形状对HCCM水平连铸铍铜合金板材表面质量和组织具有显著的影响。连铸过程中,调控制备参数(热型加热温度、一次冷却水流量、拉坯速度)控制固/液界面处于热型段和冷型段之间的过渡区域,是HCCM水平连铸制备高表面质量和沿连铸方向柱状晶组织铍铜板材的关键。Cu-0.36Be-0.46Co合金板材合理的HCCM水平连铸工艺参数为:热型加热温度为1100 ℃,拉坯速度为50 mm/min和一次冷却水流量为Qul=400 h/L、Qum=600 h/L、Qur=400 h/L、Qll=400 h/L、Qlm=600 h/L、Qlr=400 h/L时,所制备的合金板材具有良好的表面质量和沿连铸方向柱状晶组织,表面粗糙度Ra=2.2μm,屈服强度和抗拉强度分别为212 MPa和353 MPa,断后伸长率为35.0%,无需表面处理可直接用于后续冷轧加工,为发展铍铜合金带材短流程制备工艺奠定基础。

3 结论

1) 随着热型加热温度的降低、一次冷却水流量的增大和拉坯速度的降低,Cu-0.36Be-0.46Co合金板材的表面质量提高。当热型加热温度从1080 ℃提高至1140 ℃时,或者拉坯速度由25 mm/min 增大至80 mm/min时,合金板材的组织变化为粗大平直柱状晶→细长对称倾斜柱状晶→混晶→等轴晶,晶粒平均尺寸减小,柱状晶生长方向与连铸方向的夹角增大。

2) 随着热型加热温度的升高、冷型段一次冷却水流量的减小和拉坯速度的增大,合金固/液界面位置从热型段向冷型段移动,沿板材宽度方向的固/液界面形状由凸向固相的“U”状转变为“W”状,且凸向固相程度增大。

3) 柱状晶组织板材的晶界较平直,以小角度晶界为主,其织构主要为 和

和 织构;等轴晶组织板材取向随机分布,晶界以大角度晶界为主;混晶组织板材由等轴晶和柱状晶组成,取向分布在

织构;等轴晶组织板材取向随机分布,晶界以大角度晶界为主;混晶组织板材由等轴晶和柱状晶组成,取向分布在 和

和 织构之间。

织构之间。

4) 等轴晶组织铍铜板材的屈服强度和抗拉强度最大,分别为219~223 MPa和386~391 MPa,而断后伸长率最小,为22.0%~23.0%;混晶组织板材的屈服强度、抗拉强度和断后伸长率分别为213~219 MPa、360~380 MPa和25.0%~27.0%;柱状晶组织板材的屈服强度和抗拉强度最小,分别为207~216 MPa和338~361 MPa,而断后伸长率最大,为33.0%~37.2%,比等轴晶组织板材和混晶组织板材的伸长率分别提高了50%~61%和32%~38%。

5) Cu-0.36Be-0.46Co板材合理的HCCM水平连铸参数为热型加热温度为1100 ℃,拉坯速度为50 mm/min和一次冷却水流量为Qul=Qur=400 h/L、Qum=600 h/L、Qll=Qlr=400 h/L、Qlm=600 h/L时,所制备的合金板材具有良好的表面质量和沿连铸方向柱状晶组织,表面粗糙度Ra=2.2 μm,屈服强度和抗拉强度分别为212 MPa和353 MPa,断后伸长率为35.0%,无需表面处理可直接用于后续冷轧加工,为发展铍铜合金带材短流程制备工艺提供参考。

REFERENCES

[1] 董超群, 易均平. 铍铜合金市场与应用前景展望[J]. 稀有金属, 2005, 29(3): 350-356.

DONG Chao-qun, YI Jun-ping. Prospect of beryllium copper alloy’s market and application[J]. Chinese Journal of Rare Metals, 2005, 29(3): 350-356.

[2] HUNG N P, ZHONG Z W, LEE K K, CHAI C F. Precision grinding and facing of copper-beryllium alloys[J]. Precision Engineering, 1999, 23(4): 293-304.

[3] ESAKLULK A, AHMEDT M. Prevention of failures of high strength fasteners in use in offshore and subsea applications[J]. Engineering Failure Analysis, 2009, 16(4): 1195-1202.

[4] BEHJATI P, VAHID DASTJERDI H, MAHDAVI R. Influence of ageing process on sound speed in C17200 copper beryllium alloy[J]. Journal of Alloys and Compounds, 2010, 505(2): 739-742.

[5] PANG J C, DUAN Q Q, WU S D, LI S X, ZHANG Z F. Fatigue strengths of Cu-Be alloy with high tensile strengths[J]. Scripta Materialia, 2010, 63(11): 1085-1088.

[6] 朱兴水. 高等级铍铜合金的应用与发展趋势[J]. 科技创新导, 2014, 11(4): 81-82.

ZHU Xing-shui. Application and development trend of high-grade copper beryllium alloys[J]. Science and Technology Innovation Herald, 2014, 11(4): 81-82.

[7] 岳丽娟, 付 栋, 李兴利, 闫 永, 宋 俊. C17200含钴铍铜合金带材的研制[J]. 宁夏工程技术, 2004, 3(4): 355-357.

YUE Li-juan, FU Dong, LI Xing-li, YAN Yong, SONG Jun. Research on copper-cobalt-beryllium alloy strip and sheet[J]. Ningxia Engineering Technology, 2004, 3(4): 355-357.

[8] 谢建新, 梅 俊, 刘新华, 刘雪峰. 一种白铜管材热冷组合铸型水平连铸工艺与设备. 中国, ZL201010501407.4[P]. 2012-06-27.

XIE Jian-xin, MEI Jun, LIU Xin-hua, LIU Xue-feng. A kind of process and equipment for fabricating cupronickel pipes with heating-cooling combined mold casting. China, ZL201010501407.4[P]. 2012-06-27.

[9] 谢建新. 难加工金属材料短流程高效制备加工技术研究进展[J]. 中国材料进展, 2010, 29(11): 1-6.

XIE Jian-xin. Development of compact processes for high efficiency fabrication of hard-to-working metals[J]. Materials China, 2010, 29(11): 1-6.

[10] MEI Jun, LIU Xin-hua, XIE Jian-xin. Microstructure and mechanical properties of BFe10 cupronickel alloy tubes fabricated by a horizontal continuous casting with heating- cooling combined mold technology[J]. International Journal of Minerals, Metallurgy and Materials, 2012, 19(4): 339-347.

[11] JIANG Yan-bin, MAO Xiao-dong, LEI Yu, LIU Xin-hua, WANG Yi-han, XIE Jian-xin. Microstructure and mechanical property evolutions of CuNi10Fe1.8Mn1 alloy produced by HCCM horizontal continuous casting during drawing and its deformation mechanism[J]. Journal of Alloys and Compounds, 2019, 771: 905-913.

[12] MO Yong-da, JIANG Yan-bin, LIU Xin-hua, XIE Jian-xin. Effects of microstructure on the deformation behavior, mechanical properties and residual stress of cold-rolled HAl77-2 aluminum brass tube[J]. Journal of Material Processing and Technology, 2016, 235: 75-84.

[13] MEI Jun, LIU Xin-hua, JIANG Yan-bin, CHEN Song, XIE Jian-xin. Control of liquid-solid interface position of BFe10-1-1 cupronickel alloy tubes during heating-cooling combined mold (HCCM) horizontal continuous casting and its effect on microstructure and properties[J]. International Journal of Minerals, Metallurgy and Materials, 2013, 20(8): 748-758.

[14] 刘新华, 金建星, 谢建新. 制备参数对 HCCM 水平连铸纯铜板材组织与力学性能的影响[J]. 中国有色金属学报, 2018, 28(2): 213-222.

LIU Xin-hua, JIN Jian-xing, XIE Jian-xin. Effect of preparation parameters of HCCM horizontal continuous casting on microstructure and properties of pure copper slab[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(2): 213-222.

[15] 刘贤钙. 热冷组合铸型水平连铸BFe10-1-1管材结晶器优化设计与温度场控制[D]. 北京: 北京科技大学, 2012.

LIU Xian-gai. Optimized design of crystallizer and temperature field control of HCCM horizontal continuous casting of BFe10-1-1 cupronickel alloy tube[D]. Beijing: University of Science and Technology Beijing, 2012.

[16] 姜雁斌, 刘贤钙, 张小军, 谢建新. 冷型热阻角对HCCM 水平连铸BFe10-1-1 管材周向组织和力学性能均匀性的影响[J]. 中国有色金属学报, 2014, 24(9): 2322-2332.

JIANG Yan-bin, LIU Xian-gai, ZHANG Xiao-jun, XIE Jian-xin. Influences of thermal-resistance angle of cooling mold on microstructure and mechanical property homogeneity of BFe10-1-1 cupronickel tube produced by HCCM horizontal continuous casting[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2322-2332.

[17] GAO Ke-wei, LIU Mei-yan, ZOU Feng-lei, PANG Xiao-lu, XIE Jian-xin. Characterization of microstructure evolution after severe plastic deformation of pure copper with continuous columnar crystals[J]. Materials Science and Engineering A, 2010, 527(18/19): 4750-4757.

Influences of preparing parameters on surface quality, microstructure and mechanical properties of Cu-0.36Be-0.46Co plate produced by HCCM horizontal continuous casting

Jiang Yan-bin1, 2, 3, zhang Tong-tong1, lei Yu1, LIU Xin-hua1, 2, zhao Bing4, li Yong-hua4, yue Li-juan4, xie Jian-xin1, 2

(1. Key Laboratory for Advanced Materials Processing, Ministry of Education, University of Science and Technology Beijing, Beijing 100083, China;

2. Beijing Laboratory of Metallic Materials and Processing for Modern Transportation, University of Science and Technology Beijing, Beijing 100083, China;

3. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

4. China Nonferrous Metal Mining (Group), Ningxia Orient Group Co., Ltd., Shizuishan 753000, China)

Abstract: Cu-0.36%Be-0.46%Co (mass fraction) plate with width of 300 mm and thickness of 10 mm was produced by HCCM horizontal continuous casting, the influences of preparing parameters on the solid-liquid interface position and shape, surface quality and microstructure of alloy were studied. The results show that with the decreases of mold heating temperature and casting speed as well as the increase of cooling water flow rate, the surface quality of the alloy improves. With the increases of mold heating temperature and casting speed as well as the decrease of cooling water flow rate, the position of the solid-liquid interface moves from the hot mold to the cool mold, the shape of solid-liquid interface along the width of plate changes from the U-shape convex to solid phase to W-shape. With the increase of the convexity degree to solid phase, the microstructure evolves as coarsen and straight columnar grains→slender symmetrically inclined columnar grains→mixed grains→equiaxed grains. The reasonable preparing parameters are the mold heating temperature 1100 ℃, the casting speed 50 mm/min and cooling water flow rate 400-600-400 L/h. The prepared alloy plate has good surface quality and columnar grains along casting direction, with surface ronghness of Ra=2.2 μm, yield strength of 212 MPa, tensile strength of 353 MPa and elongation to failure of 35.0%, which can be directly used for cold rolling without surface treatment.

Key words: beryllium copper plate; HCCM horizontal continuous casting; surface quality; microstructure; mechanical properties

Foundation item: Project(2016YFB0301304) supported by the National Basic Research Development Program of China

Received date: 2019-03-01; Accepted date: 2019-07-10

Corresponding author: xie Jian-xin; Tel: +86-10-62332254; E-mail: jxxie@mater.ustb.edu.cn

(编辑 李艳红)

基金项目:国家重点研究发展计划资助项目( 2016YFB0301304)

收稿日期:2019-03-01;修订日期:2019-07-10

通信作者:谢建新,教授,博士;电话:010-62332254;E-mail:jxxie@mater.ustb.edu.cn