文章编号:1004-0609(2016)-03-0486-08

强剪切作用下氩气泡破碎行为及其对7075铝合金除气效果的影响

左玉波1,康轶瑶1,蔺 玥1,朱庆丰1,李 磊1,李展志2,崔建忠1

(1. 东北大学 材料电磁过程研究教育部重点实验室,沈阳 110819;

2. 昆山捷安特轻合金科技有限公司,昆山 215335)

摘 要:采用一种新型定子-转子型强剪切装置,通过水模拟实验和铝熔体除气实验相结合的方法研究强剪切作用对铝合金除气过程中氩气泡的影响规律,进而研究其对7075铝合金的除气作用。结果表明:强剪切对氩气泡具有强烈的破碎和分散作用,能够将通入熔体的气泡转变为非常细小的气泡,并均匀分布于熔体之中。这种强剪切作用对7075铝合金具有非常高效的除气作用。在适当的除气条件下,经过1 min除气,合金密度指数Di由13.20%降低到0.65%,实测铝中氢的含量由2.90 μL/g降低到1.10 μL/g,这显著优于传统旋转除气方法。还详细研究除气时间以及除气后静置时间对氢含量的影响,并分析强剪切工艺高效除气的机理。

关键词:7075铝合金;强剪切;除气;气泡;气孔;水模拟

中图分类号:TG249.71 文献标志码:A

氢引起铝合金气孔和疏松[1-2]严重损害合金制品的表面质量、力学性能和抗腐蚀性能,而且合金中的氢还可能引起氢脆[3]。氢在一定程度上能溶解于铝熔体,铝合金所含气体中,氢占80%以上。铝由液态向固态转变时氢的溶解度发生剧烈变化,氢在液态铝的溶解度大约是在固态铝中的溶解度的20倍。铝合金中气孔和疏松一旦在铸造过程中形成,则很难通过后续的塑性成形和热处理去除[4-5]。因此,在合金凝固之前要进行除气处理,防止在铸造过程出现气孔和疏松。目前铝合金常用和处于研究阶段的主要除气方法有熔剂法、旋转除气法[6-8]、真空除气法[9]、超声振动除气法[10-12]、喷射除气法[13-14]、强剪切除气法[15]等。基于环境友好、可操作性以及稳定性方面,旋转除气法是目前应用最为广泛的方法。间歇式旋转除气通常需要10~20 min[6-7]。因此,旋转除气法的除气效率还有待于进一步提高。近年来,关于旋转除气的研究主要集中在转子优化设计,除气参数优化等方面。对于旋转除气方法,提高转子转速能够细化惰性气体气泡并在一定程度上提高除气效率[6-7]。但是较高的转速会引起表面的波动并形成漩涡,从而促进了熔体的吸氢过程,并且还会引起氧化膜的卷入,从而污染熔体[16]。近年来,研究结果表明:熔体强剪切处理对轻合金具有显著的组织细化效果[17]并且对铝合金具有明显的除气作用[18-19]。基于此原理,提出了一种定子-转子型强剪切装置,并将这种装置用于处理轻合金熔体[20]。结果表明:这种新型除气方法对LM25铝合金具有非常高效的除气作用[15]。这种新型定子-转子强剪切装置在定子和转子间细小的间隙和定子上开口中提供强剪切作用,且由于定子的存在改变了熔体周向流动场,避免液面剧烈波动和漩涡的产生,减少了熔体吸氢和氧化膜卷入的可能性。本文作者采用新型定子-转子强剪切装置,研究强剪切作用下氩气泡的分散破碎行为,以及对7075铝合金的除气作用,并探讨强剪切高效除气作用的机理。

1 实验

本实验采用Al-5.6%Zn-2.5%Mg-1.6%Cu-0.20%Cr- 0.12%Fe-0.10%Si-0.02%Ti(质量分数)7075铝合金作为实验材料。7 kg合金在电阻炉中熔化,熔炼温度740 ℃。采用新型定子-转子装置进行除气,除气温度690~710 ℃,氩气由底部通入,氩气流量采用1 L/min。除气过程示意图如图1所示。定子-转子强剪切装置由定子、转子、传动轴和可调速高速电机组成。定子工作部分壁厚3 mm,转子直径27.8 mm,转子与定子间隙0.1 mm。工作时高速电机通过驱动轴驱动转子高速旋转,一方面,在定子和转子间细小的间隙和定子上开口中提供强剪切作用;另一方面,在熔体中产生强制对流,引起宏观流动。转子转速为0~10000 r/min连续可调。采用Alscan测氢仪(ABB-ALSCANTM型)和RPT减压凝固测氢仪[21-22]测定熔体中的氢含量。采用减压凝固法测定氢含量时将熔体浇入两个预热到200 ℃的杯状不锈钢模具(底部内径30 mm,顶部内径40 mm,高40 mm,壁厚1.5 mm)中,将其分别在一个大气压下(空气中)和真空条件下 (8 kPa)凝固。采用密度指数Di来表征熔体中氢含量的高低,Di越小说明熔体中氢含量越低,反之越高。Di用下式表示:

(1)

(1)

式中:Da为空气中(即一个大气压下)凝固试样的密度;Dv为真空条件下凝固试样的密度。

图1 强剪切除气过程示意图

Fig. 1 Schematic illustration of degassing process with high shear technology

凝固试样沿中心纵向切开,并进行组织和气孔缺陷的观察。水模拟实验在透明的有机玻璃方形容器中进行。容器长280 mm,宽280 mm,高350 mm。水模拟过程中采用高清晰数码摄像机记录气泡在水中的分散、破碎和移动情况。

2 结果与分析

2.1 强剪切处理对气泡的破碎与分散作用

采用水模拟的方法研究强剪切对气泡的影响。氩气流量为1 L/min,在定子-转子型强剪切装置作用下,水中气泡尺寸和分布随着转子转速的变化如图2所示。当转速为0时,底部通入的氩气通过定子侧壁上的细小开孔产生一定的细化作用,气泡尺寸由12 mm左右降低到5~10 mm。转子转速为1000 r/min时,气泡尺寸得到显著细化,细化到1~2 mm。随着转子转速的增加,气泡尺寸进一步减小。当转速达到4000 r/min时,气泡尺寸减小到1 mm以下,进一步提高转子转速,气泡尺寸仍有变小的趋势,但变化不大。

由图2可以看出,转子转速对气泡的分布也具有重要影响。当转子转速低于3000 r/min时,尽管气泡尺寸得到显著细化,但是气泡所影响到的区域变化并不大。当转速由3000增加到4000 r/min时,氩气泡影响区域发生显著变化。当转子转速高于5000 r/min时,气泡影响区域基本覆盖整个容器。氩气泡影响区域所占体积分数随转子转速的变化如图3所示。当转子转速高于 5000 r/min时,氩气泡影响区域所占体积分数达到95%以上。

对比图2(a)和(f)可见,强剪切作用下气泡发生了显著的变化,主要原因有以下3个方面:1) 定子与转子之间具有很小的间隙,转子高速旋转时在细小的间隙产生强剪切作用,将气泡破碎,从而增加气泡的数量。2) 定子在较高转速下,强剪切装置将气泡和水从底部吸入并沿定子侧壁的开孔喷出,能够引起强制对流,因此,在破碎、分散气泡的同时将气泡均匀分布,如图2(e)和(f)所示。3) 气泡越小,则气泡的上浮速度越慢,从而延长了气泡在水中的停留时间。因此,在氩气流量不变的情况下,如图2(a)和(f)所示,施加强剪切处理后水中气泡尺寸减小、数量增多、分布均匀,气泡停留时间增长,水中表观氩气量增加。这对于提高除气效果具有重要意义。

2.2 强剪切的除气效果

在获得强剪切处理对氩气泡分散破碎的影响规律后,采用陶瓷材料制备的强剪切装置对7075铝合金熔体进行除气,研究强剪切处理对除气效果的影响。采用转子转速6000 r/min,氩气流量1 L/min,除气时间1 min,7075铝合金除气前后密度和密度指数的变化如图4所示。由图4可见,在除气之前空气中凝固试样密度Da、真空中凝固试样密度Dv和密度指数Di分别为2.740 g/cm3、2.380 g/cm3和13.20%。经过强剪切除气后,Da、Dv分别增加到2.764 g/cm3、2.746 g/cm3,而Di则显著降低到0.65%。这说明强剪切作用下,除气1 min已经达到非常好的除气效果。为了进一步验证除气效果,采用Alscan测氢仪对除气前后的氢含量进行测定,结果表明:除气之前,熔体铝中氢含量为2.90 μL/g,而经过1 min强剪切除气后,熔体铝中的氢含量降低到1.10 μL/g。显然,强剪切除气具有非常高的除气效率。

图2 氩气泡尺寸和分布随着转子转速的变化

Fig. 2 Variations of size and distribution of Ar bubbles with rotor rotation speeds

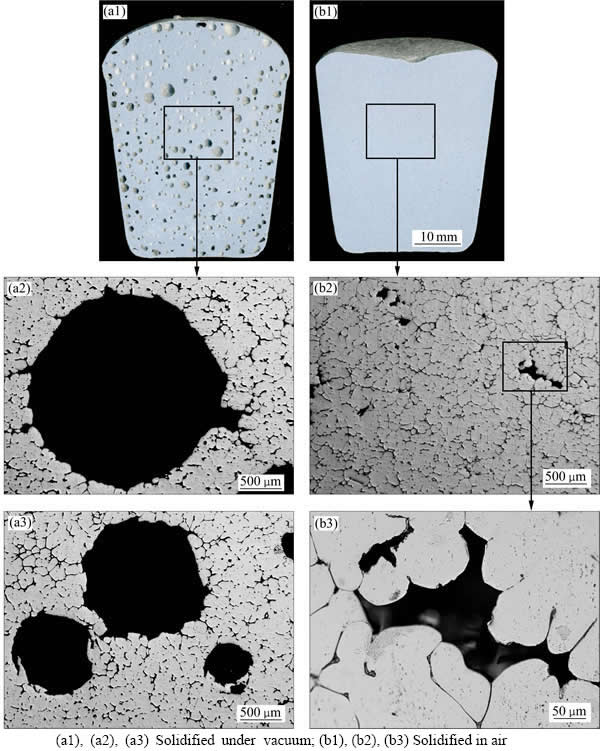

除气前后的组织对比对除气效果进一步证实。采用金相显微镜对除气前后空气和真空中凝固试样的组织进行观察。图5所示为除气前试样纵截面的宏观照片和对应的显微组织。真空中凝固试样如图5(a1)所示,由于熔体铝中的氢含量较高达到2.90 μL/g,试样顶部凸起,在凝固过程中负压的存在促进了氢的析出,形成了较多毫米级尺寸的气孔,气孔呈现较规则的球形(见图5(a2)和(a3))。在一个大气压,即空气中凝固的试样,如图5(b1)所示,顶部凹下,从宏观照片上观察不到明显的粗大气孔。但显微组织表明试样中存在微米级(100~300 μm)的气孔缺陷(见图5(b2))。进一步将图像放大,如图5(b3)所示,可清晰观测到气孔分布在枝晶间。

图3 氩气泡影响区域所占体积分数随转子转速的变化

Fig. 3 Variation of volume fraction of Ar bubble affecting area with rotor rotation speed

图4 除气前后7075铝合金密度和密度指数的比较

Fig. 4 Comparison of densities and density index of 7075 alloy with and without degassing

图5 除气前7075铝合金试样的纵截面和对应的显微组织

Fig. 5 Sectioned samples and corresponding microstructures of 7075 alloy before degassing

图6所示为除气后试样纵截面的宏观照片和对应的显微组织。真空中凝固试样图6(a1)和空气中凝固试样图6(b1)气孔都显著减小、减少,裸眼很难观察到气孔,试样顶部均呈现凹下的形状。

真空中凝固试样显微组织,如图6(a2)所示,仍有一定量的微观气孔。进一步将图像放大,如图6(a3)所示,可清晰观测到气孔分布在枝晶间。而如图6(b1)和图6(b2)所示,在空气中凝固试样则未发现明显的气孔,但局部存在较宽的晶界。进一步将图像放大,如图6(b3)所示,较宽的晶界并不是气孔而是低熔点共晶组织。可见,强剪切除气1 min达到了较好的除气效果。

除气时间作为最主要的工艺参数对除气效果具有重要的影响。转子转速6000 r/min,氩气流量1 L/min,将7075铝合金在700 ℃除气10、20、30、60 s,密度、密度指数变化如图7所示。由图7可看出,随着除气时间的延长,空气中凝固试样的密度Da变化不大,但是在真空中凝固试样的密度Dv则呈现先快速增加后缓慢增加的趋势。密度指数Di随着除气时间的延长,在20 s的范围内快速降低,在20~30 s的范围内降低速度变慢,在30~60 s的范围内降低的幅度已经很小,说明强剪切除气30~60 s已经达到较好的除气效果。为了进一步分析强剪切除气的速率与效率,本文作者将强剪切与传统的石墨转子旋转除气进行了比较。采用传统旋转除气方法和相同的氩气流量对7075铝合金进行除气处理10 min,铝中氢含量由2.90 μL/g降低到1.13 μL/g,而采用强剪切除气1 min即可使铝中氢含量降低到1.10 μL/g。可见强剪切除气在较短的时间获得了更好的除气效果。

图6 除气后7075铝合金试样的纵截面和对应的显微组织

Fig. 6 Sectioned samples and corresponding microstructures of 7075 alloy after degassing

图7 7075铝合金密度和密度指数随着延长除气时间的变化

Fig. 7 Variation of densities and density index of 7075 alloy with degassing time

强剪切处理对7075铝合金具有显著的除气作用,其主要机理如下:1) 强剪切对气泡具有显著的破碎作用,从而减小气泡尺寸,并显著增加气泡的数量。在相同氩气流量的情况下,气泡尺寸越小则其总的表面积越大。氩气中氢分压为0,熔体中的氢分压高于氩气泡中的氢分压,所以铝熔体中的氢会向氩气泡中扩散,随着氩气泡逸出液面,氢也被带出熔体。气泡越小,则气泡与铝熔体的界面越大,氢的扩散速度越快,除气效率越高(见图2);2) 强剪切作用下,熔体中产生强制对流,从而将细小的氩气泡均匀分布于熔体中,显著增加了氩气泡作用的范围,也有利于提高除气效率;3) 强剪切作用下产生细小的气泡,气泡越小则其在熔体中停留时间越长。气泡在熔体中的上浮速度v遵循Stokes定律:

(2)

(2)

式中:v为氩气泡上浮速度;r为氩气泡半径; 为氩气的密度;

为氩气的密度; 为铝熔体的密度;

为铝熔体的密度; 为熔体的黏度;g为重力加速度。可见气泡尺寸越小则上浮速度越慢,其在熔体中的停留时间越长,为氢向氩气泡扩散提供更多的时间。综合以上3个方面的因素可看出,在强剪切除气过程中,单位体积熔体内的气泡数量和气泡总的表面积显著增加,所以产生了较高的除气效率。

为熔体的黏度;g为重力加速度。可见气泡尺寸越小则上浮速度越慢,其在熔体中的停留时间越长,为氢向氩气泡扩散提供更多的时间。综合以上3个方面的因素可看出,在强剪切除气过程中,单位体积熔体内的气泡数量和气泡总的表面积显著增加,所以产生了较高的除气效率。

2.3 除气后静置时间对除气效果的影响

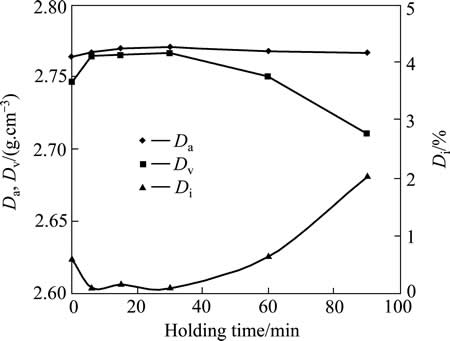

铝合金除气后通常要静置一段时间,从而使悬浮于熔体中的细小的惰性气体气泡和氧化膜上浮从而获得最优的除气效果。本文作者考察强剪切除气后熔体静置时间对合金中氢含量的影响,其结果如图8所示。

图8 7075铝合金密度和密度指数随着延长除气后静置时间的变化

Fig. 8 Variation of densities and density index of 7075 alloy with isothermal holding time after degassing

经过1 min强剪切除气后,合金熔体在700 ℃保温,随着静置时间的延长空气中凝固试样密度Da变化不大,真空中凝固试样密度Dv则呈现先增加后降低的趋势。密度指数Di的变化趋势与Dv变化趋势向反。合金熔体除气后保温5 min,密度指数Di进一步降低,然后在5~30 min范围内处于较低水平,静置时间超过30 min后,密度指数开始增加。合金熔体除气后,发生了熔体中的细小氩气泡和氧化膜的上浮过程以及熔体的吸氢过程[23],在除气后的5 min范围内,上浮过程起到主导作用,从而使得Di进一步降低;在5~30 min范围内,二者达到近似的平衡,因此,密度指数Di变化不大;静置时间超过30 min后,则熔体的吸氢过程起到主导作用,从而Di开始增加。因此,最好在强剪切除气后5~30 min内使用熔体。

3 结论

1) 新型定子-转子型装置具有强剪切作用,能够将通入的氩气泡破碎、分散,显著细化气泡的尺寸,增加气泡数量,使其均匀分布,并提高氩气泡影响区域的体积分数。

2) 熔体强剪切除气方法对7075铝合金熔体具有高效除气作用。在转子转速6000 r/min、氩气流量1 L/min的条件下除气1 min后,能够将合金密度指数Di由13.20%降低到0.65%,铝中氢含量由2.90 μL/g降低到1.10 μL/g。相对于传统的石墨转子旋转除气,强剪切除气方法除气效率显著提高,除气时间显著缩短。强剪切高效除气的主要机理为强剪切作用下气泡尺寸减小,数量增加,在熔体中停留时间增加,即增加了气泡的总表面积又提供了更长的扩散时间,促进了氢向氩气泡的扩散。

3) 采用强剪切除气方法进行除气,除气时间和除气后保温(静置)时间对除气效果都具有重要影响。除气60 s就能实现较好的除气效果,而除气后静置保温5~30 min内合金中氢含量均处于较低的水平。

REFERENCES

[1]SAMUEL A M, SAMUEL F H. Various aspects involved in the production of low-hydrogen aluminium castings[J]. Journal of Materials Science, 1992, 27(24): 6533-6563.

[2]DAVIS J R. ASM specialty handbook, aluminum and aluminum alloys[M]. Metals Park, OH: ASM international, 1993: 199-231.

[3]祁文娟, 宋仁国, 祁 星, 王 超, 李 海, 金骥戎, 斌 孙. 7050铝合金氢致附加应力与氢脆[J]. 中国有色金属学报, 2015, 25(5): 1185-1192.

QI Wen-juan, SONG Ren-guo, QI Xing, WANG Chao, LI Hai, JIN Ji-rong, SUN Bin. Hydrogen-induced additive stress and hydrogen embrittlement in 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(5): 1185-1192.

[4]CHAIJARUWANICH A, DASHWOOD R J, LEE P D, NAGAUMI H. Pore evolution in a direct chill cast Al-6 wt% Mg alloy during hot rolling[J]. Acta Materialia, 2006, 54(19): 5185-5194.

[5]CHAIJARUWANICH A, LEE P D, DASHWOOD R J, YOUSSEF Y M, NAGAUMI H. Evolution of pore morphology and distribution during the homogenization of direct chill cast Al-Mg alloys[J]. Acta Materialia, 2007, 55(1): 285-293.

[6]WANG Li-ping, GUO Er-jun, HUANG Yong-chang, LU Bin. Rotary impeller refinement of 7075 Al alloy[J]. Rare Metals, 2009, 28(3): 309-312.

[7]WARKE V S, SHANKAR S, MAKHLOUF M M. Mathematical modeling and computer simulation of molten aluminum cleansing by the rotating impeller degasser. Part Ⅱ: Removal of hydrogen gas and solid particles[J]. Journal of Materials Processing Technology, 2005, 168(1): 119-126.

[8]WARKE V S, TRYGGVASON G, MAKHLOUF M M. Mathematical modeling and computer simulation of molten metal cleansing by the rotating impeller degasser. Part Ⅰ: Fluid flow[J]. Journal of Materials Processing Technology, 2005, 168(1): 112-118.

[9]ZENG Jian-min, GU Ping, WANG You-bing. Investigation of inner vacuum sucking method for degassing of molten aluminum[J]. Materials Science and Engineering B, 2012, 177(19): 1717-1720.

[10]ESKIN G I. Cavitation mechanism of ultrasonic melt degassing[J]. Ultrasonics Sonochemistry, 1995, 2: s137-s141.

[11]ESKIN D, ALBA-BAENA N, PABEL T, SILVA M. Ultrasonic degassing of aluminium alloys: basic studies and practical implementation[J]. Materials Science and Technology, 2015, 31(1): 79-84.

[12]郄喜望, 李 捷, 马晓东, 张忠涛, 李廷举. 超声场作用下Al-Si合金的除气效果及晶粒细化[J]. 金属学报, 2008, 44(4): 414-418.

QIE Xi-wang, LI Jie, MA Xiao-dong, ZHANG Zhong-tao, LI Ting-ju. Degassing effect and grain refinement of Al-Si alloy under ultrasound field[J]. Acta Metallurgica Sinica, 2008, 44(4): 414-418.

[13]WU Rui-zhi, QU Zhi-kun, SUN Bao-de, SHU Da. Effects of spray degassing parameters on hydrogen content and properties of commercial purity aluminum[J]. Materials Science and Engineering A, 2007, 456: 386-390.

[14]WU Rui-zhi, SHU Da, SUN Bao-de, WANG Jun, LI Fei, CHEN Hai-yan, LU Yan-ling. Theoretical analysis and experimental study of spray degassing method[J]. Materials Science and Engineering A, 2005, 408: 19-25.

[15]ZUO Y B, JIANG B, ZHANG Y, FAN Z. Degassing LM25 aluminium alloy by novel degassing technology with intensive melt shearing[J]. International Journal of Cast Metals Research, 2013, 26(1): 16-21.

[16]DISPINAR D, AKHTAR S, NORDMARK A, SABATINO M D, ARNBERG L. Degassing, hydrogen and porosity phenomena in A356[J]. Materials Science and Engineering A, 2010, 527: 3719-3725.

[17]ZUO Y B, FAN Z, CUI J Z. Grain refinement of AZ91D alloy by intensive melt shearing and its persistence after remelting and isothermal holding[J]. China Foundry, 2013, 10(1): 39-42.

[18]ZUO Y, JIANG B, ENRIGHT P, SCAMANS G M, FAN Z. Degassing of LM24 Al alloy by intensive melt shearing[J]. International Journal of Cast Metals Research, 2011, 24(5): 307-313.

[19]ZUO Y B, LI H T, XIA M X, JIANG B, SCAMANS G M, FAN Z. Refining grain structure and porosity of an aluminium alloy with intensive melt shearing[J]. Scripta Materialia, 2011, 64(2): 209-212.

[20]FAN Z, ZUO Y B, JIANG B. A new technology for treating liquid metals with intensive melt shearing[J]. Materials Science Forum, 2011, 690: 141-144.

[21]DISPINAR D, CAMPBELL J. Critical assessment of reduced pressure test. Part Ⅰ: Porosity phenomena[J]. International Journal of Cast Metals Research, 2004, 17(5): 280-286.

[22]DISPINAR D, CAMPBELL J. Critical assessment of reduced pressure test. Part Ⅱ: Quantification[J]. International Journal of Cast Metals Research, 2004, 17(5): 287-294.

[23]张忠华, 边秀房, 刘相法. 铝熔体除氢过程动力学[J]. 中国有色金属学报, 2000, 10(2): 217-220.

ZHANG Zhong-hua, BIAN Xiu-fang, LIU Xiang-fa. Kinetics of degassing hydrogen in aluminum melt[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(2): 217-220.

Dispersion behaviour of Ar bubbles under intensive shearing and its effect on degassing effect of 7075 alloy

ZUO Yu-bo1, KANG Yi-yao1, LIN Yue1, ZHU Qing-feng1, LI Lei1, LI Zhan-zhi2, CUI Jian-zhong1

(1. Key Laboratory of Electromagnetic Processing of Materials, Ministry of Education,

Northeastern University, Shenyang 110819, China;

2. Giant Light Metal Technology (Kunshan) Co., Ltd., Kunshan 215335, China)

Abstract: The water simulation and alloy melt degassing experiments were carried out to study the effect of intensive shearing on Ar bubbles and its effect on the degassing of 7075 alloy by the application a newly developed stator-rotor type high shear unit. The results show that the intensive shearing can significantly disperse the Ar bubbles and improve the uniformity of their distribution. The alloy degassing experiments show that the high shearing can evidently degas 7075 aluminium alloy with a high efficiency. Under a proper degassing condition, after degassing for 1 min, the density index decreases from 13.20% to 0.65% and the measured concentration of hydrogen in the melt Al obviously reduces from 2.90 μL to 1.10 μL, which shows a much higher efficiency than that using the conventional rotary degassing method. The effects of the degassing time and isothermal holding time after degassing on hydrogen content were also studied and the mechanism of high efficient degassing of intensive shearing was analyzed.

Key words: 7075 aluminium alloy; intensive shearing; degassing; bubbles; porosity; water simulation

Foundation item: Project(51374067) supported by the National Natural Science Foundation of China; Project(LJQ2014032) supported by Program for Liaoning Excellent Talents in University, China; Project(2012CB619506) supported by the National Basic Research Development Program of China

Received date: 2015-05-06; Accepted date: 2015-09-28

Corresponding author: ZUO Yu-bo; Tel: +86-24-83689561; E-mail: zuoyubo@epm.neu.edu.cn

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51374067);辽宁省高等学校优秀人才支持计划资助项目(LJQ2014032);国家重点基础研究项目(2012CB619506)

收稿日期:2015-05-06;修订日期:2015-09-28

通信作者:左玉波,副教授,博士;电话:024-83687734;E-mail: zuoyubo@epm.neu.edu.cn