文章编号:1004-0609(2011)07-1623-09

W18Cr4V高速钢渗铬热处理对

HFCVD金刚石膜生长的影响

魏秋平1, 2, 王钰言1, 陈 中1, 刘培植1, 余志明1

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:采用热丝化学沉积法在高速钢基体上沉积金刚石薄膜。为了减少石墨的形成、增强膜基结合强度,沉积前先使用渗铬热处理在高速钢表面制备一层碳化铬中间层。采用场发射扫描电子显微镜、X射线衍射仪、激光拉曼光谱和洛氏硬度计对渗铬基体和金刚石膜进行检测分析,研究渗铬热处理对高速钢基体与金刚石膜的物相组织、结构形貌和附着性能的影响。结果表明:渗铬热处理能在钢基表面形成一层致密的富Cr层,此过渡层能有效提高金刚石的形核率,在渗铬钢基表面形成连续致密的高质量金刚石膜,但该金刚石膜的应力较大,1 471N载荷的压痕测试导致薄膜严重破坏,说明膜基结合强度有待进一步提高。

关键词:金刚石膜;高速钢;化学气相沉积;渗铬热处理;附着性能

中图分类号:TB 43 文献标志码:A

Effect of high temperature diffusion chromizing pretreatment of W18Cr4V high-speed steel on growth of diamond films by HFCVD

WEI Qiu-ping1, 2, WANG Yu-yan1, CHEN Zhong1, LIU Pei-zhi1, YU Zhi-min1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Diamond films were grown on high-speed steel substrates by hot filament chemical vapour deposition (HFCVD) method. A chromium carbide coating prepared by high temperature diffusion chromizing pretreatment was used as an intermediate layer on the steel substrates to minimize the early formation of graphite and to enhance the diamond film adhesion. The characteristics of the chromizing pretreated high-speed steel and the diamond films were analyzed by X-ray diffractometer (XRD), field emission scanning electron microscope (FE-SEM), micro-Raman spectroscope and Rockwell hardness indentation to investigate the effects of chromizing pretreatment on the morphology, structure and adhesion of the substrate and diamond films. The results show that chromizing high speed steel results in the formation of a Cr-rich layer on the substrate surface, which leads to a much improved nucleation density, and formation of smooth, dense, good quality diamond films, but the thermal stress of diamond films is large, Rockwell indentation testing with 1 471N shows serious damage, implying that the adhesion of these films is not good enough.

Key words: diamond films; high-speed steel substrates; chemical vapour deposition; chromizing heat treatment; adhesion performance

金刚石性能优异,如硬度较高、摩擦因数较低、耐磨性较优、导热性较优及化学稳定性良好等,是机械加工刀具及耐磨零件最佳涂层材料之一[1-2]。 钢作为一种化学气相沉积(CVD)金刚石膜的基体,在国内外得到了广泛研究[3]。然而,在钢基表面直接沉积金刚石膜存在以下问题[4-5]:1) 碳在铁中具有很强的相溶性,一方面碳原子向钢基体中的扩散会降低金刚石的形核率、延长金刚石形核时间;另一方面铁具有很强的催化生成sp2杂化碳相的特性,使得沉积时会在基体上优先形成石墨和无定形碳等非金刚石碳相,导致金刚石的形核和生长困难,结合强度低。2) CVD金刚石膜生长所需的基体温度较高,金刚石的热膨胀系数较小,与钢的热膨胀系数相差近一个数量级,这种差异将导致薄膜在沉积结束冷却到室温时承受较大的热应力。这些难题给研究者们带来了极大的困难[6],若要在钢基表面得到连续、致密、结合强度较高的金刚石膜, 必须综合考虑并解决上述问题。

目前,解决钢基与金刚石之间结合问题的方法主要有两种[3]:过渡层法和化学热处理法。过渡层法主要是使用一种或多种高熔点的金属或其碳化物或氮化物等,以薄膜或涂层的形式沉积在金刚石膜与基体之间,从而有效隔绝Fe/C扩散,并满足由Fe向金刚石热膨胀系数梯度减小的要求,使基体与薄膜良好连接的方法。现已研究的过渡层有很多,研究的材料主要包括CrN[7-9]、WC[10]、TiC[5]、TiN[10]、TiBN[11]、Ni/Cu/Ti[12]、Ni/Cu[13]及Al-N[14]等,在这些过渡层上都能沉积金刚石膜,但这些过渡层制作工艺复杂、成本高。 化学热处理法主要是对基体表面进行热渗处理,使基体表面的Fe转化为化合物,达到钝化钢基表面Fe的作用,从而减弱Fe对金刚石沉积的不利影响。SCHWARZ等[15]在1 100 ℃下对41Cr4钢渗铬6 h后沉积金刚石膜,发现Cr渗入基体后与基体中C结合形成厚度为10~12 ?m的Cr23C6层,有效地隔离了Fe/C扩散,且在金刚石膜与Cr23C6层界面处形成了Cr3C2,提高了膜基结合力。同时,KELLERMANN等[16]和BAREIB等[17]通过研究发现,对41Cr4钢渗铬处理后,在高温(850 ℃)下沉积金刚石膜比低温(600 ℃)下沉积金刚石膜更能提高膜基附着力,这是因为高温冷却时钢基体由γ→α相转变引起的体积变化使膜内残余应力减小。铬及其氮化物、碳化物作为过渡层或扩散层的潜力受了到许多研究者的关注[6-8, 10, 16-22],本文作者选用化学热处理对W18Cr4V高速钢基体进行表面渗铬改性预处理,然后采用热丝化学沉积法(HFCVD)法进行金刚石膜的沉积,研究处理前、后对金刚石CVD生长的影响,并对所得样品进行系统的检测分析,以期进一步了解W18Cr4V高速钢渗铬热处理对CVD金刚石薄膜生长的作用机制。

1 实验

本实验以W18Cr4V高速钢为基体,尺寸规格为12 mm×12 mm×5 mm。基体按以下步骤进行预处理:1) 采用800# 金相砂纸对试样进行打磨,然后在超声波中用丙酮清洗;2) 将质量分数分别为73.5%Cr、23%Al2O3、2%NH4Cl、1%NaF和0.5%硫脲等试剂混合、碾碎,然后将搅拌均匀的混合粉末装入陶瓷坩埚中,并将W18Cr4V高速钢埋覆于渗剂中;3) 将坩埚放入电阻炉加热,逐渐升温至1 000 ℃,并保温300 min,然后随炉冷却;4) 取出样品,采用800# 金相砂纸打磨,去除表面粘附的渗剂残渣。

以渗铬高速钢试样作为基体,采用HFCVD法沉积制备金刚石薄膜,所用HFCVD系统已在文 献[23-24]中进行了系统的介绍,HFCVD工艺参数如表1所列。D3样品在沉积过程中,初始通入CH4和H2的流量分别为2和98 cm3/min,在2%CH4浓度条件下经历30 min的形核期,随后将CH4浓度降至1%后沉积120 min。沉积金刚石之前,基体采用纳米金刚石粉(<500 nm)丙酮悬浮液超声波震荡处理30 min,实现金刚石颗粒分散在丙酮溶液中,得到金刚石颗粒粒度处于纳米粒级的悬浮体系,并通过超声波使金刚石粉与基体表面碰撞摩擦,以达到提高金刚石形核率的目的。该处理通常称为“种植籽晶”处理,它可以从两个方面增加金刚石的形核率:1) 在基体表面植入超细金刚石晶粒或碎片,为后续的CVD过程提供晶核;2) 金刚石粉通过超声波提供的高能量与基体表面高频率碰撞,在基体表面形成大量显微缺陷,这些缺陷有利于后续CVD过程中活性气体的吸附,从而增加气相生长过程中金刚石的异质形核。在沉积金刚石膜前的升温过程中采用30 min的均匀升温制度;在金刚石薄膜沉积完毕后的降温过程中,选用3 h缓慢、均匀的降温制度,其目的是为了避免由于钢基体与金刚石热膨胀系数差异在温度变化过快时产生过大的热应力引起金刚石薄膜的崩落。

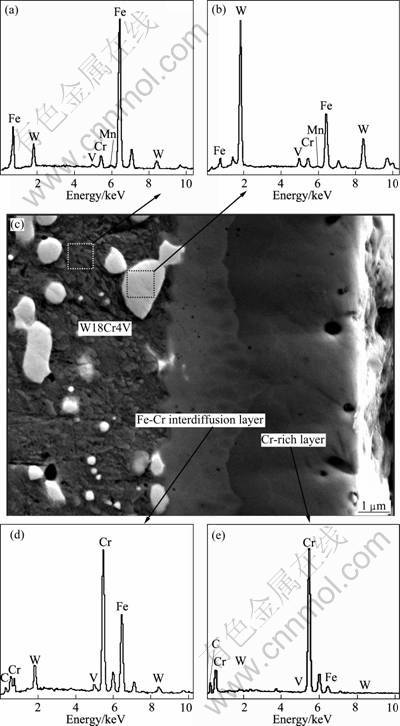

表1 金刚石薄膜沉积工艺参数

Table 1 Experimental parameters used for diamond film deposition on steel substrates

2 结果与讨论

2.1 XRD分析

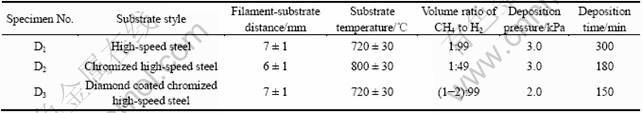

图1所示为高速钢基体、高速钢渗铬处理后以及金刚石涂层渗铬高速钢的XRD谱。从图1可知,高速钢基体主要为Fe-Cr和Fe-W-C相(见图1(a));经过渗铬化学热处理后的高速钢表面主要含有Cr23C6, (Fe, Cr)23C6和Fe-Cr-N等化合物相(见图1(b));采用HFCVD系统沉积金刚石薄膜后,出现了一些新物相,除原来的Cr23C6和 (Fe, Cr)23C6相仍然存在外,还发现了Cr7C3、WC和金刚石等新物相。由于渗层的物相复杂,XRD衍射峰很多,难以准确判断所有衍射峰所对应的物相,图1 中列出了一些与XRD数据匹配较好的PDF物相卡片。从渗铬试样在HFCVD沉积前、后的物相变化看,由于HFCVD沉积金刚石薄膜时温度较高,CH4在2 000 ℃以上的高温热丝作用下裂解形成大量活性含碳基团,活性含碳基团在700 ℃高温的基体表面吸附、扩散和迁移,使贫碳相Cr23C6和 (Fe, Cr)23C6转化为富碳相Cr7C3,同时部分碳原子与W结合形成WC相。

2.2 渗铬层截面分析

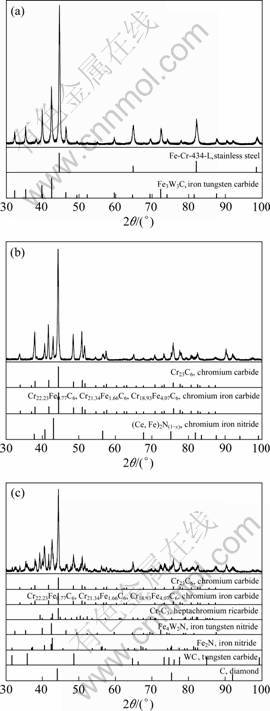

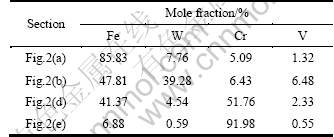

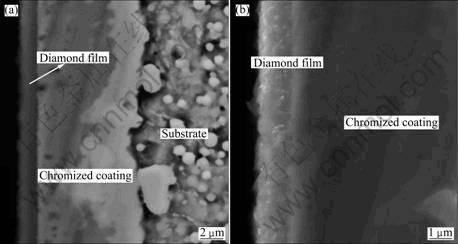

为了更进一步了解高速钢的渗铬层,采用SEM和EDS分别分析渗铬层的截面形貌和成分,结果如图2所示。从图2(c)可以看出,渗铬层与基体间结合紧密,渗铬层由衬度差异明显的两层组成,分别为与基体相连颜色略浅的Fe-Cr互扩散层和最表层颜色略深的富铬层,其中,Fe-Cr互扩散层厚度约为3 μm,富铬层厚度约为5.5 μm。从图2(d)与(e)的比较可以看出,富铬层与Fe-Cr互扩散层相比,Fe、W和V等峰强度较弱,Cr峰强度最强。从图3渗层截面的EDS线扫描分析中可以明显看出,Cr和Fe在渗层中的成分分布呈梯度变化,由基体向外,Fe含量不断降低,Cr含量不断增加,V和W的成分变化不明显,而基体、Fe-Cr互扩散层、富铬层的截面之间成分变化明显,这与SEM结果相吻合。表2列出了高速钢基体、Fe-Cr互扩散层和富铬层的EDS成分数据,由于C和N的原子序数较小,故EDS分析中C和N等轻原子的数据误差较大;此外,Mn元素含量很低,因此,表2中的数据只考虑了Fe、W、Cr和V 4种元素。从表2可知,高速钢基体主要包含两种相区:一种是富Fe区;另一种是W、Cr和V等元素的合金区。高速钢渗铬时,由于Fe与Cr是无限固溶体,基体中的Fe元素与金属Cr发生强烈的相互扩散,形成了一层数微米厚的Fe-Cr互扩散层,随着互扩散层的厚度不断增加,Fe和Cr原子通过致密的互扩散层的阻碍不断增强,从而导致在表层形成富铬层。

图1 高速钢、渗铬高速钢、渗铬钢沉积金刚石D3样品表面的XRD谱

Fig.1 XRD patterns of high-speed steel substrate (a), chromized high-speed steel (b) and diamond coated chromized high-speed steel of D3 (c)

图2 高速钢渗Cr处理后的截面SEM形貌、W18Cr4V基体、Fe-Cr互扩散层和富Cr层的EDS分析

Fig.2 Cross-section SEM morphology (c) and EDS analysis of W18Cr4V substrate (a), (b), Fe-Cr interdifussion layer (d) and Cr-rich layer (e) chromizing high-speed steel

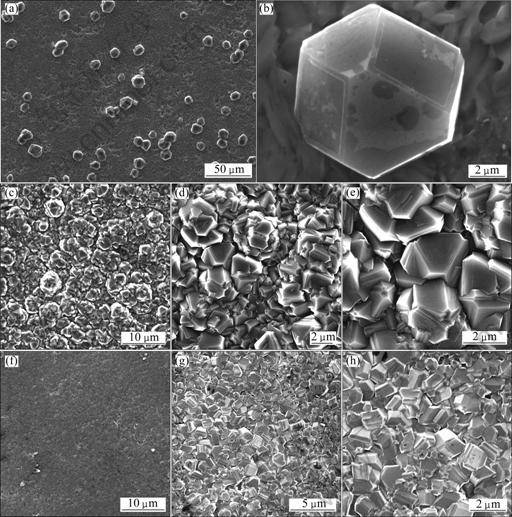

2.3 金刚石薄膜的表面与截面形貌分析

图4所示为金刚石薄膜的SEM像,从图4(a)和(b)可以看出,在本实验条件下,直接在高速钢钢基表面生长得到的金刚石薄膜的形核率非常低,无法形成致密的金刚石薄膜;从图4(c)~(e)可以看出,沉积工艺2所得到的D2样品的金刚石晶形完整,晶粒尺寸差异较大,存在明显团簇状生长,表面较为粗糙;从图4(f)~(h)的D3样品可以看出,沉积工艺3所得金刚石薄膜晶形完整,晶粒尺寸均匀,无团簇现象,表面平滑。对渗铬钢沉积金刚石薄膜后的D3样品进行截面分析(见图5),金刚石薄膜的厚度约为1.6 μm,膜的质量较好,且与渗铬层的结合较紧密。此外,在经过高温CVD金刚石生长后,渗铬层仍然由Fe-Cr互扩散层和富铬层组成。

图3 高速钢渗Cr处理后截面的元素EDS线扫描结果

Fig.3 EDS analysis of elements on cross-section of steel substrate after chromizing pretreatment: (a) Substrate; (b) Fe-Cr interdiffusion layer; (c) Cr-rich layer

表2 高速钢基体、Fe-Cr互扩散层和富Cr层的EDS成分数据

Table 2 EDS data of different sections of chromized steel substrate, Fe-Cr interdiffusion layer and Cr-rich layer

图4 W18Cr4V高速钢与及其经渗铬热处理后化学气相沉积金刚石表面的SEM像

Fig.4 SEM images of diamond films deposited on substrates of W18Cr4V high-speed steel ((a), (b)) and W18Cr4V steel after chromizing pretreatment ((c)-(h)) ((c) -(e) and (f)-(h) are respectively selected from specimens D2 and D3)

图5 渗铬高速钢基体沉积金刚石(样品D3) 后的截面SEM像

Fig.5 SEM images of cross-section of specimen D3 of diamond films deposited on chromized steel: (a) Lower magnification; (b) Higher magnification

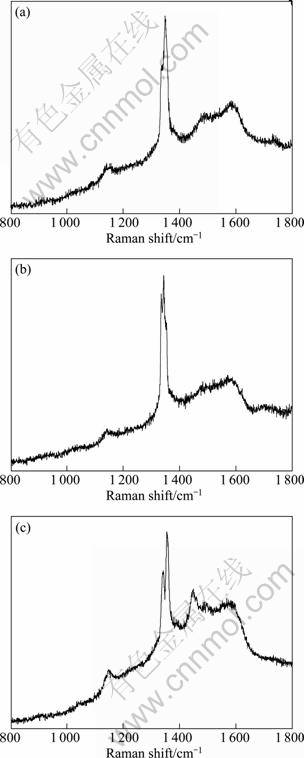

2.4 金刚石薄膜的激光拉曼(Raman)光谱分析

图6和7所示分别为D2和D3金刚石薄膜样品不同区域的Raman光谱。由图6和7可以明显地看出,在1 332.2 cm-1附近均出现了金刚石的特征峰,而在 1 450~1 650 cm-1之间石墨等非金刚石碳相特征峰的强度较弱。由于非金刚石碳的Raman谱灵敏度远高于金刚石的,因此,在渗铬高速钢上得到的膜是以金刚石为主的薄膜,其他非金刚石杂质(包括石墨及非晶碳等)成分相含量不高。但是,D2样品的均匀性较差,部分区域sp3和sp2的特征峰的强度均非常弱,说明部分区域金刚石的形核密度很低,金刚石薄膜质量不高。而D3样品不同区域的Raman谱差异不太明显,金刚石薄膜的均匀性优于D2样品的。从Raman实验结果可以得到各样品金刚石Raman特征峰的频率,然后与标准金刚石Raman特征峰(1 332.2 cm-1)进行比较计算出Raman峰偏移量Δν,再根据内应力σ与Raman峰偏移量Δν的关系σ(GPa)=-0.567Δv(cm-1)[25],计算得出金刚石薄膜样品的内应力σ,本实验所得Raman特征峰均向右偏移,所得拉曼峰的偏移量Δν均为正值,因此,内应力σ必然为负值,表明内应力为压应力,且均在数个GPa范围内。此外,从图6(a)、(b)和图7(b)、(c)可以观察到一个非常有趣的现象,在1 332.2 cm-1附近的Raman峰发生了明显的劈裂,形成了相邻且十分尖锐的两个特征峰,迄今为止仍未检索到相关文献报道来解释该现象。由于sp2相的Raman特征峰通常表现为大尺度半高宽的馒头峰,而该分裂的两个Raman特征峰均十分的尖锐,因此,认为其均为sp3相的特征峰,均源于金刚石的Raman散射。造成金刚石特征峰分裂的原因主要是钢基体与金刚石的热膨胀系数相差近一个数量级,在CVD金刚石薄膜生长结束后,样品从700 ℃基体温度冷却至室温时必然产生较大的热应力,与薄膜生长过程中产生的内应力共同形成残余应力。当这种残余应力均匀分布时就表现为如图7(a)所示的宽化金刚石的Raman特征峰;当这种残余应力分布不均匀时就表现为如图6(a)、(b)和图7(b)、(c)所示两个分裂的金刚石特征峰。此外,在图6(a)和图7(a)~(c)的1 140 cm-1附近均出现了一个微小的峰,这一特征峰源于何种物质的Raman散射一直存在争论。NEMANICH等[26]认为这一特征峰来自于薄膜中的纳米晶金刚石,后来许多研究者引用并支持这一观点。FERRARI等[27] 在2000年左右进行了大量研究,并详尽地论证1 140 cm-1附近的这一特征峰源于反聚乙炔。

2.5 金刚石薄膜的洛氏压痕形貌分析

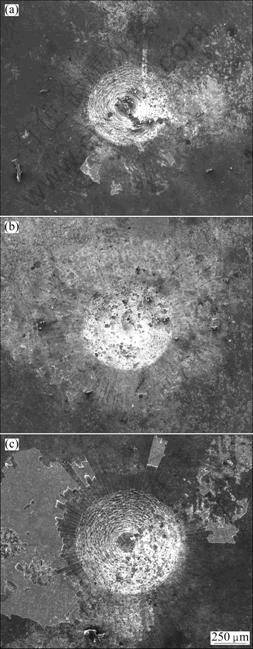

图8所示为金刚石薄膜样品D3的压痕测试形貌,图8(a)、(b)和(c)所用载荷分别为306,588和1 471 N。可见,当施加载荷较小(306 N)时,薄膜的剥落区域较小;当压痕载荷增至588 N时,压痕周围出现明显的裂痕,发散性裂纹区增大;压痕载荷进一步增至1 471 N时,薄膜剥落严重。这一实验现象,可从如下几个方面进行解释:首先,从SEM和Raman结果来看,W18Cr4V高速钢渗铬热处理形成的Fe-Cr互扩散层和富铬层显著阻碍了Fe元素向金刚石薄膜中扩散, 降低了Fe元素对金刚石薄膜生长的不利影响,提高了金刚石薄膜形核率和质量。但是,由于钢基体与金刚石 的热膨胀系数相差太大,在CVD金刚石薄膜沉积 结束时样品由高温冷却至室温时将产生较大的热应力,使金刚石与基体之间存在较大的残余应力,导致薄膜与基体结合强度降低。此外,由于高速钢相对于高硬、高强的金刚石属于软基体,其良好的塑性将使高速钢在承受较大载荷时的塑性变形较大,而金刚石薄膜无法随基体一起产生这种强大的塑性变形,必然在薄膜与基体之间形成强大的剪切力,使薄膜或沿压痕撕裂,由中心向外产生大量的发散性裂纹,或由于剪切力大于薄膜与基体的结合强度而产生剥离和脱落。因此,当对在较硬的WC-Co硬质合金上沉积的金刚石薄膜进行压痕测试时,难以观测到清晰和密集的放射性裂纹[28-30]。JUNGK等[31]采用有限元模型详细讨论了金属基体塑性变形对类金刚石薄膜摩擦行为的影响,认为在机械加工过程中基体的塑性将诱发接触应力,这种接触应力的累积将导致涂层的破裂。

图6 渗铬钢金刚石薄膜D2不同区域的Raman光谱

Fig.6 Raman spectra of different zones of diamond film D2 deposited on chromized steel substrate

图7 渗铬钢金刚石薄膜D3不同区域的Raman光谱

Fig.7 Raman spectra of different zones of diamond film D3 deposited on chromized steel substrate

图8 金刚石薄膜D3在不同载荷下压痕的SEM像

Fig.8 SEM images of Rockwell indentation for diamond films under different loads: (a) 306 N; (b) 588 N; (c) 1 471 N

3 结论

1) W18Cr4V高速钢在1 000 ℃高温渗铬热处理30 min后,钢基表层形成一层致密的渗铬层,渗铬层由紧邻基体的Fe-Cr互扩散层和最外层富铬层组成。

2) 渗铬W18Cr4V高速钢经HFCVD沉积金刚石薄膜后,渗铬层物相发生明显转变,碳原子扩散使表层的贫碳Fe-Cr-C相转化为富碳Fe-Cr-C相。

3) W18Cr4V高速钢经渗铬热处理后,金刚石薄膜的形核密度显著提高,在较低气压、基体温度和碳源浓度下得到了连续致密、晶形完整、更为平滑的金刚石薄膜。

4) 当压痕载荷为306 N时,薄膜未发生大面积剥落;当增加载荷时,放射性裂纹区面积增加;当洛氏压痕载荷达到1 447 N时,薄膜剥落严重。

REFERENCES

[1] ASHFOLD M N R, MAY P W, REGO C A, EVERITT N M. Thin film diamond by chemical vapour deposition methods [J]. Chemical Society Reviews, 1994, 23(1): 21-30.

[2] BACHMANN P K. Diamond thin film technology.Ⅰ: Diamond deposition [J]. Advanced Materials, 1990, 2(4): 195-199.

[3] NETO V F, SHOKUHFAR T, OLIVEIRA M S A, GRCIO J, ALI N. Polycrystalline diamond coatings on steel substrates [J]. Int J Nanomanufacturing, 2008, 2(1/2): 99-115.

[4] JENTSCH H G, ROSENBAUER G, ROSIWAL S M, SINGER R F. Graphite interlayer formation during CVD diamond coating of iron base alloys: The analogy to metal dusting [J]. Advanced Engineering Materials, 2000, 2(6): 369-374.

[5] POLINI R, MATTEI G, VALLE R, CASADEI F. Raman spectroscopy characterization of diamond films on steel substrates with titanium carbide arc-plated interlayer [J]. Thin Solid Films, 2006, 515(3): 1011-1016.

[6] FAYER A, GLOZMAN O, HOFFMAN A. Deposition of continuous and well adhering diamond films on steel [J]. Appl Phys Lett, 1995, 67(16): 2299-2301.

[7] LI H, GOWRI M, SCHENNER J J, van ENCKEVORT W J P, KACSICH T, TER MEULEN J J. Bias enhanced diamond nucleation on Mo and CrN coated stainless steel substrates in a HFCVD reactor [J]. Diamond and Related Materials, 2007, 16(11): 1918-1923.

[8] BUIJNSTERS J G, SHANKAR P, van ENCKEVORT W J P, SCHERMER J J, TER MEULEN J J. The adhesion of hot-filament CVD diamond films on AISI type 316 austenitic stainless steel [J]. Diamond and Related Materials, 2004, 13(4/8): 848-857.

[9] SCHWARZ S, ROSIWAL S M, MUSAYEV Y, SINGER R E. High temperature diffusion chromizing as a successful method for CVD-diamond coating of steel: Part II [J]. Diamond and Related Materials, 2003, 12(3/7): 701-706.

[10] HAUBNER R, LUX B. Diamond deposition on steel substrates using intermediate [J]. International Journal of Refractory Metals and Hard Materials, 2006, 24(5): 380-386.

[11] BAREISS J C, HACKL G, POPOVSKA N, ROSIWAL S M, SINGER R F. CVD diamond coating of steel on a CVD-TiBN interlayer [J]. Surface and Coatings Technology, 2006, 201(3/4): 718-723.

[12] SILVA F J G, FERNANDES A J S, COSTA F M, BAPTISTA A P M, PEREIRA E. A new interlayer approach for CVD diamond coating of steel substrates [J]. Diamond and Related Materials, 2004, 13(4/8): 828-833.

[13] SILVA F J G, FERNANDES A J S, COSTA F M, BAPTISTA A P M, PEREIRA E. Unstressed PACVD diamond films on steel pre-coated with a composite multilayer [J]. Surface and Coatings Technology, 2005, 191(1): 102-107.

[14] ZHANG H X, JIANG Y B, YANG S Z, LIN Z, FENG K A. Diamond growth on steel substrates with Al-N interlayer produced by high power plasma streams [J]. Thin Solid Films, 1999, 349(1/2): 162-164.

[15] SCHWARZ S, MUSAYEV Y, ROSIWAL S M, SCHAUFLER C, SINGER R F, MEERKAMM H. High temperature diffusion chromizing as a successful method for CVD-diamond coating of steel [J]. Diamond and Related Materials, 2002, 11(3/6): 757-762.

[16] KELLERMANN K, BAREI C, ROSIWAL S M, SINGER R F. Well adherent diamond coatings on steel substrates [J]. Advanced Engineering Materials, 2008, 10(7): 657-660.

[17] BAREIΒ C, PERLE M, ROSIWAL S M, SINGER R F. Diamond coating of steel at high temperatures in hot filament chemical vapour deposition (HFCVD) employing chromium interlayers [J]. Diamond and Related Materials, 2006, 15(4/8): 754-760.

[18] NETO V F, VAZ R, ALI N, OLIVEIRA M S A, GRACIO J. Diamond coatings on 3D structured steel [J]. Diamond and Related Materials, 2008, 17(7/10): 1424-1428.

[19] GOWRI M, LI H, KACSICH T, SCHERMER J J, van ENCKEVORT W J P, ter MEULEN J J. Critical parameters in hot filament chemical vapor deposition of diamond films on tool steel substrates with CrN interlayers[J]. Surface and Coating Technology, 2007, 201(8): 4601-4608.

[20] BUIJNSTERS J G, SHANKAR P, FLEISCHER W, van ENCKEVORT W J P, SCHERMER J J, TER MEULENA J J. CVD diamond deposition on steel using arc-plated chromium nitride interlayers [J]. Diamond and Related Materials, 2002, 11(3/6): 536-544.

[21] GLOZMAN O, BERNER A, SHECHTMAN D, HOFFMAN A. Influence of Cr-N interlayer properties on the initial stages of CVD diamond growth on steel substrates [J]. Diamond and Related Materials, 1998, 7(2/5): 597-602.

[22] GLOZMAN O, HOFFMAN A. Adhesion improvement of diamond films on steel substrate using chromium nitride interlayers [J]. Diamond and Related Materials, 1997, 6(5/7): 796-801.

[23] 魏秋平, 余志明, 马 莉, 胡德莹, 李 媛, 刘王平, 肖 和. YG6硼化综合处理后基体温度对金刚石薄膜的影响 [J]. 中国表面工程, 2006, 19(6): 29-34.

WEI Qiu-ping, YU Zi-ming, MA Li, HU De-yin, LI Yuan, LIU Wang-ping, XIAO He. Effect of substrate temperature on diamond film on boronized WC-6%Co substrate [J]. China Surface Engineering, 2006, 19(6): 29-34.

[24] 魏秋平, 王 玲, 余志明, 陈永勤, 马 莉, 龙航宇. 进气方式对热丝CVD 制备金刚石薄膜的影响[J]. 中国表面工程, 2009, 22(6): 36-41.

WEI Qiu-ping, WANG Ling, YU Zi-ming, CHEN Yong-qin, MA Li, LONG Hang-yu. Effect of reacting gas admission way on HFCVD diamond films [J]. China Surface Engineering, 2009, 22(6): 36-41.

[25] RALCHENKO V G, SMOLIN A A, PEREVERZEV V G, OBRAZTSOVA E D, KOROTOUSHENKO K G, KONOV V I, LAKHOTKIN Y V, LOUBNIN E N. Diamond deposition on steel with CVD tungsten intermediate layer [J]. Diamond and Related Materials, 1995, 4(5/6): 754-758.

[26] NEMANICH R J, GLASS J T, LUCOVSKY G, SHRODER R E. Raman scattering characterization of carbon bonding in diamond and diamond-like thin films [J]. Journal of Vacuum Science and Technology A, 1988, 6(3): 1783-1787.

[27] FERRARI A C, ROBERTSON J. Origin of the 1 150 cm-1 Raman mode in nanocrystalline diamond [J]. Physical Review B, 2001, 63(12): 121405.

[28] WEI Q P, YU Z M, ASHFOLD M N R, YE J, MA L. Synthesis of micro- or nano-crystalline diamond films on WC-Co substrates with various pretreatments by hot filament chemical vapor deposition [J]. Applied Surface Science, 2010, 256(13): 4357-4364.

[29] 魏秋平, 余志明, 马 莉, 游小龙, 丰 杰, 吴晓斌, 刘王平. YG13硼化处理后沉积气压对金刚石薄膜的影响 [J]. 中国有色金属学报, 2007, 17(5): 775-782.

WEI Qiu-ping, YU Zi-ming, MA Li, YOU Xiao-long, FENG Jie, WU Xiao-bin, LIU Wang-ping. Effect of ambient pressure on diamond films on boronized WC-13%Co substrates [J]. The Chinese Journal of Nonferrous Metals, 2007, 17(5): 775-782.

[30] 魏秋平, 余志明, 马 莉, 杨 莉, 刘王平, 肖 和. 化学脱钴对硬质合金沉积金刚石薄膜的影响[J]. 中国有色金属学报, 2008, 18(6): 1070-1081.

WEI Qiu-ping, YU Zi-min, MA Li, YANG Li, LIU Wang-ping, XIAO He. Effects of chemical surface pretreatments on diamond coatings on cemented tungsten carbide substrate[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(6): 1070-1081.

[31] JUNGK J M, MICHAEL J R, PRASAD S V. The role of substrate plasticity on the tribological behavior of diamond-like nanocomposite coatings[J]. Acta Materialia, 2008, 56(9): 1956-1966.

(编辑 陈卫萍)

基金项目:粉末冶金国家重点实验室开放基金资助项目(2008112048);湖南省研究生创新基金资助项目(1343-74236000005);中南大学优秀博士论文扶持基金资助项目(2008yb015);中南大学贵重仪器开放共享基金资助项目(ZKJ2008001)

收稿日期:2010-04-19;修订日期:2010-08-26

通信作者:余志明,教授,博士;电话:0731-88830335;E-mail: zhiming@mail.csu.edu.cn