文章编号:1004-0609(2007)03-0492-06

锌酸盐镀锌层的三价铬溶液钝化

曾振欧1,邹锦光1,赵国鹏2,肖正伟1

(1. 华南理工大学 化学科学学院,广州 510640;

2. 广州二轻工业科学技术研究所,广州 510170)

摘 要:采用电化学方法、扫描电镜和X射线光电子能谱研究了锌酸盐镀锌层的三价铬钝化膜的电化学性能、表面结构与成膜机理。结果表明:锌酸盐镀锌层的三价铬钝化膜表面结构致密、无明显裂纹,具有较好的耐腐蚀性能;这种钝化膜表层与里层的组成不同,表层的组成为Cr2O3-Cr(OH)3-ZnO共混物;里层(离表层10~30 nm处)的主要组成为Cr2O3-ZnO-Zn共混物;钝化膜的成膜过程可能包括镀锌层的溶解、碱性薄层的形成、胶状膜的形成和胶状膜转化成钝化膜4个步骤。

关键词:镀锌;三价铬;钝化膜

中图分类号:TG 174.4; TQ 153.1 文献标识码:A

Trivalent chromium passivation based on zincate plating

ZENG Zhen-ou1, ZOU Jin-guang1, ZHAO Guo-peng2, XIAO Zheng-wei1

(1.College of Chemistry, South China University of Technology, Guangzhou 510640, China;

2.Guangzhou Etsing Plating Research Institute, Guangzhou 510633, China)

Abstract: The electrochemistry behavior, surface microstructure and forming process of trivalent chromium passivation film were studied by electrochemical methods, scanning electron microscopy and X-ray photoelectron spectroscopy. The trivalent chromium passivation film based on zincate plating obtained has compact structure with no obvious crack, and excellent anticorrosion performance. Different compositions are detected from the surface to inner film, the surface mainly contains Cr2O3-Cr(OH)3-ZnO compound, the inner (10-30 nm to surface) composes of Cr2O3-ZnO-Zn.The forming process of passivation film possibly consists of four steps which are zinc dissolution, basic area appearance, gelatiniform film forming and converting to passivation film.

Key words: zincate plating; trivalent chromium; passivation film

在钢铁基体上,镀锌作为防护镀层是电镀工业中最广泛的电镀品种之一。由于锌的标准电极电势比铁负,钢铁基体上的镀锌层作为牺牲性阳极在腐蚀介质中优先腐蚀。钢铁基体上的镀锌层通常需要进行钝化处理形成致密的钝化膜才能作为防护性镀层[1]。传统镀锌层主要采用铬酸盐溶液进行钝化处理。由于铬酸盐溶液中的六价铬是一种有毒物质并具有致癌作用,欧美国家出台了系列相关法律限制六价铬的使用[2-4]。三价铬的许多性质类似于六价铬,毒性却只有六价铬的百分之一,用三价铬替代钝化溶液中的六价铬对镀锌层进行钝化处理,有利于电镀工业的清洁生产和环境保护。采用三价铬溶液对镀锌层进行钝化处理的工艺研究也是当前电镀领域中研究开发的重要课题,且目前已取得了一些成果和应用[5-14]。但有关钝化膜成膜机理的文献报道却很少[5-8]。本文作者主要是通过电化学方法、扫描电镜(SEM)和X射线光电子能谱(XPS)研究了三价铬溶液对锌酸盐镀锌层进行钝化处理时钝化膜的电化学性能、表面结构与成膜机理。

1 实验

1.1 锌酸盐镀锌层的三价铬溶液钝化处理

普通铁片经除油、活化后进行锌酸盐镀锌,镀锌层厚度约10 μm。镀锌层采用三价铬溶液进行钝化处理30 s后得到三价铬蓝色钝化膜。进行钝化处理的三价铬溶液组成为0.09 mol/L氯化铬、0.015 mol/L硝酸钴、0.20 mol/L硝酸钠和适量有机羧酸[8]。锌酸盐镀锌与钝化处理的工艺流程为:

除油→水洗→活化→水洗→镀锌→水洗→出光→水洗→钝化→水洗→吹干

1.2 中性盐雾实验与Tafel曲线测试

中性盐雾实验根据GB6458—86规定的测试方 法[15]在盐雾箱中对试片进行连续喷雾实验,喷雾液为5%的NaCl溶液,确定出现白锈的时间。

锌酸盐镀锌层与进行钝化处理得到钝化膜在5%NaCl溶液和3%NaOH溶液中的Tafel曲线采用 CHI 660电化学工作站测定。参比电极为饱和甘汞电极,辅助电极为铂电极(面积为8 cm2),研究电极为钝化处理后的镀锌试片(面积为2 cm2)。研究电极经过锌酸盐镀锌与钝化处理后老化24 h再放入溶液中进行测试。

1.3 扫描电镜(SEM)和X射线光电子能谱(XPS)测试

锌酸盐镀锌层进行钝化处理得到的钝化膜采用飞利浦的QUANTA400扫描电镜(SEM)进行表面形貌分析,测试时的加速电压为10 kV。

锌酸盐镀锌层采用三价铬溶液进行钝化处理得到的钝化膜采用PHI Quantum 2000 Scanning ESCA Microprobe X射线光电子能谱仪(XPS)进行成分分析。测试时采用氩离子溅射纵向刻蚀钝化膜进行0~60 nm的检测,每刻蚀10 nm对试样进行一次全扫描以确定钝化膜层中存在的元素,然后再对各个谱线进行扫描以确定各个元素的具体价态和化合物以及在钝化膜层中的比例关系。测试实验用Al Kα线激发样品,表面层钝化膜采用污染碳的C 1s谱线校正核电效应,第二层开始采用锌谱作为校正。元素XPS数据引自俄射和光电子能谱实验[16]。

2 结果与讨论

2.1 中性盐雾实验与Tafel曲线

锌酸盐镀锌层采用三价铬溶液进行钝化处理得到的钝化膜经过24 h老化后放入盐雾实验箱进行中性盐雾实验(NSS),出现白锈的时间可达84 h。结果表明:锌酸盐镀锌层采用三价铬溶液进行钝化处理后具有较强的耐蚀性能,优于六价铬溶液的钝化处理。

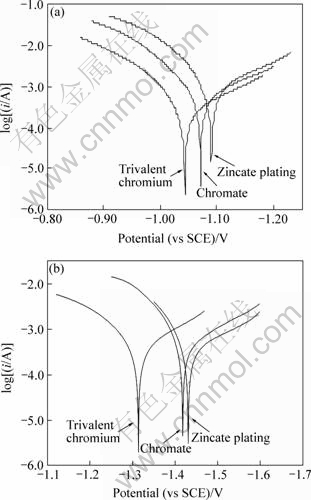

图1所示为锌酸盐镀锌层与钝化膜在5%NaCl溶液、3%NaOH溶液测得的Tafel曲线。表1所列为Tafel曲线通过电化学工作站的软件自动计算出的腐蚀电势和腐蚀电流。由图1和表1结果可知,锌酸盐镀锌层在5%的NaCl溶液中和3%的NaOH溶液中的腐蚀电流分别为61.70 A/m2和10.36 A/m2;采用六价铬溶液和三价铬溶液钝化后的腐蚀电流降低了一个数量级;而采用三价铬溶液钝化的腐蚀速率最小。结果表明,锌酸盐镀锌层采用三价铬溶液进行钝化处理可降低镀锌层的腐蚀速率,且具有更好的耐腐蚀性能。

图1 镀锌层与钝化膜的Tafel曲线

Fig.1 Tafel curves of zincate plating and passivation film: (a) 5%NaCl; (b) 3%NaOH

表1 锌、镀锌层与钝化膜在不同溶液中的腐蚀电流

Table 1 Corrosion parameters of zincate plating and passivation film

2.2 钝化膜的微观形貌

图2(a)和(b)所示分别为锌酸盐镀锌层采用六价铬和三价铬溶液进行钝化处理得到钝化膜的SEM像。由图2结果表明,采用三价铬溶液进行钝化处理得到的钝化膜无明显裂纹,表面形貌为致密结构。采用六价铬溶液进行钝化处理得到的钝化膜是一种纵横交叉的网状结构,在网状结构的裂缝中藏有六价铬而具有一定的自修复能力。由于这种结构的钝化膜不致密和裂缝中的六价铬含量有限,当六价铬消耗完以后就容易产生腐蚀和出现白锈。锌酸盐镀锌层采用三价铬溶液进行钝化处理得到的钝化膜结构致密,尽管没有自修复能力,但膜层没有受到人为损坏时应具有更好的耐腐蚀性能。

图2 钝化膜表面形貌的SEM像

Fig.2 SEM images of passivation film: (a) Chromate; (b) Trivalent chromium

2.3 钝化膜的组成

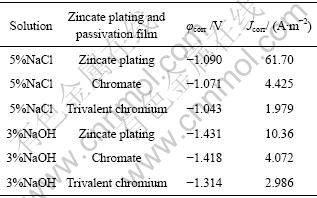

图3所示为X射线光电子能谱仪(XPS)对锌酸盐镀锌层采用三价铬溶液进行钝化处理得到钝化膜成分的SEM像。由图3可看出,钝化膜表层(0 nm)谱线的特征峰与里层(10~60 nm)6条谱线不同。钝化膜表层 (0 nm)谱线中含有C、Zn、Cr、Co、N和O 6种元素的特征峰,而里层(10~60 nm处)6条谱线则只有Zn、Cr和O 3种元素的特征峰。由于进行钝化处理的三价铬液中含有有机羧酸、NaNO3和Co(NO3)2,钝化膜表层中的Co、N和C 3种元素可能是由于镀锌层钝化后离开溶液时所携带。

图3 三价铬钝化膜XPS全谱图

Fig.3 Typical XPS survey spectra of argon etching time for trivalent chromium passivation film

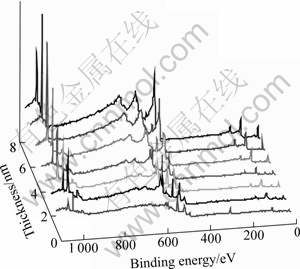

图4所示为三价铬钝化膜从表层至里层(0~60 nm)的Zn、Cr和O 3种元素的X光电子特征谱图及其分布。由图4 Cr2p轨道的X光电子特征谱图表明,Cr元素的结合能均低于Cr6+的结合能(>578 eV),钝化膜中没有六价铬;Cr元素在离钝化膜表层10~30 nm处的能谱图几乎不变而Cr元素的含量基本相同;离钝化膜表层40~60 nm处出现低能谱线并向里层负移。Zn2p轨道的X光子特征谱图表明,Zn元素的结合能都在1 021.8 eV附近。由于单质Zn和ZnO的结合能都在1 021.8 eV附近,钝化膜中的锌元素可能既有单质Zn又有ZnO。O1s轨道的X光电子特征谱图表明,除钝化膜表层(0 nm)外,O元素的结合能差别不大。由Zn、Cr和O 3种元素的分布曲线可以看出,钝化膜表层(0 nm)O的相对含量最高,Zn和Cr的相对含量较低;从离钝化膜表层10 nm处开始向里层延深,O的相对含量不断下降,Zn和Cr的相对含量不断提高;在里层10~30 nm处,Zn、Cr和O 3种元素的相对含量稳定;大于40 nm以后,O的相对含量快速减少,Cr的相对含量变化很小,Zn的相对含量快速增加。

图4 Cr、Zn和O的XPS分布图

Fig.4 XPS spectra of Cr,Zn and O elements

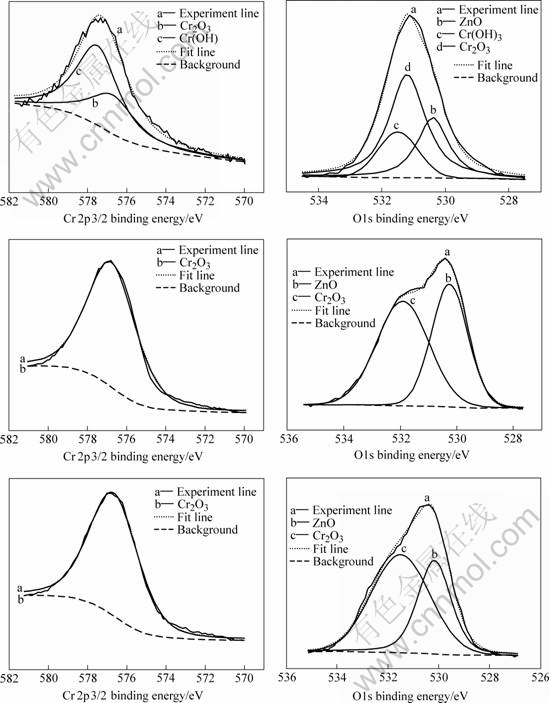

钝化膜在离表层10~30 nm处各元素的相对含量稳定,表明钝化膜组成在此范围的也相对稳定。对钝化膜表层(0 nm)和离钝化膜表层10 nm以及30 nm处进行成分分析,以Cr元素的XPS谱图为主和以O元素的XPS谱图为辅的分析结果如图5所示。

图5 Cr和O的XPS分解图

Fig.5 XPS spectra analysis of Cr and O elements

由图5结果表明,钝化膜表层(0 nm)中的铬元素以三价铬的形式存在,Cr2p 3/2分成两个峰,峰的位置为576.7 eV和577.5 eV,分别对应于Cr2O3和Cr(OH)3的结合能;O1s进行分峰可得到3条曲线,峰值分别为530.4、531.2和531.5 eV,分别对应于ZnO、Cr(OH)3和Cr2O3的结合能。因此,钝化膜表层(0 nm)的组成为Cr2O3-Cr(OH)3-ZnO共混物。钝化膜在离表层10和30 nm处,Cr2p3/2的峰的位置都在576.8 eV附近,钝化膜在离表层10~30 nm处中的铬为Cr2O3;O1s分峰可得到两条曲线,峰值分别为530.4和531.5 eV,分别对应于ZnO和Cr2O3的结合能。根据元素比例可知,钝化膜在离表层10~30 nm处的锌元素是过量的,因而在该范围还存在有单质锌。因此,钝化膜在离表层10~30 nm处的组成为Cr2O3-ZnO-Zn共混物。

2.4 三价铬钝化膜的成膜过程

根据三价铬溶液进行钝化处理的条件和XPS分析结果,可以推测锌酸盐镀锌层采用三价铬溶液进行钝化处理时钝化膜的成膜过程可能为:

1) 镀锌层的溶解

镀锌层与三价铬溶液中的H+离子和 离子作用生成Zn2+离子,在锌镀层与溶液界面处为钝化膜的形成提供锌的来源,其反应式如下:

离子作用生成Zn2+离子,在锌镀层与溶液界面处为钝化膜的形成提供锌的来源,其反应式如下:

2) 碱性薄层的形成

在镀锌层与溶液界面发生上述反应要消耗大量H+离子,消耗的H+离子得不到迅速补充使pH值升高而形成碱性薄层。

3) 胶状膜的形成

当碱性薄层的pH值升高至一定值时,Cr3+离子和Zn2+离子形成Cr(OH)3和Zn(OH)2;这两种氢氧化物共混形成具有三维结构的胶状膜xCr(OH)3? yZn(OH)2。

4) 胶状膜转化成钝化膜

胶状膜在离开三价铬溶液用水清洗后烘干时,Cr(OH)3和Zn(OH)2失水转化成Cr2O3和ZnO。Cr2O3和ZnO与未被氧化的单质锌形成

组成为Cr2O3-ZnO-Zn的钝化膜。

3 结论

1) 采用三价铬溶液对锌酸盐镀锌层进行钝化处理,得到的钝化膜表面结构致密、无明显裂纹,钝化膜没有受到人为损坏时具有较好的耐腐蚀性能。

2) 三价铬钝化膜表层与里层的组成不同,表层的组成为Cr2O3-Cr(OH)3-ZnO共混物;里层(离表层10~30 nm处)的主要组成为Cr2O3-ZnO-Zn共混物。钝化膜表层O元素的相对含量最高、Zn元素的相对含量最低;从表层向里层延深时,O元素的相对含量不断减少、Zn元素的相对含量不断增加;Cr元素的相对含量基本稳定。

3) 锌酸盐镀锌层采用三价铬溶液进行钝化时的成膜过程可能包括镀锌层的溶解、碱性薄层的形成、胶状膜的形成和胶状膜转化成钝化膜4个步骤。

REFERENCES

[1] 沈品华,屠振密.电镀锌与锌合金[M]. 北京:机械工业出版社,2002.

SHEN Pin-hua, TU Zhen-mi. Galvanization and Zinc Alloy[M]. Beijing: China Machine Press, 2002.

[2] 曾华梁,杨家昌.电解和化学转化膜[M]. 第一版. 北京:轻工业出版社,1987.

ZENG Hua-liang, YANG Jia-chang. Electrolyte and Chemical Conversion Film[M]. 1st ed. Beijing: Light Industry Press, 1987.

[3] Wilcox G D. Replacing chromates for the passivation of zinc surfaces[J]. Transactions of the Institute of Metal Finishing, 2003, 81(1): B13-15.

[4] 李鑫庆,陈迪勤,余静勤. 化学转化膜技术与应用[M]. 第一版. 北京:机械工业出版社,2005.

LI Xin-qing, CHEN Di-qin, YU Jing-qin. Technology and Application of Chemical Conversion Coating[M]. 1st ed. Beijing: China Machine Press, 2005

[5] Wilcox G D, Wharton J A. A review of Chromate-free passivation treatments for zinc and zinc alloys[J]. Transactions of the Institute of Metal Finishing.1997, 75 (6):B140-B142.

[6] 刘建军. 三价铬钝化技术及其最新进展[J]. 电镀与环保,2002,22(6): 22- 23.

LIU Jian-jun. Trivalent chromium passivation technology and its recent situation [J]. Electroplating & Pollution Control, 2002, 22(6): 22-23.

[7] 邹锦光,刘建平,曾振欧, 赵国鹏. 镀锌层的三价铬钝化[J]. 电镀与涂饰,2005,24(8):46-48.

ZOU Jin-guang, LIU Jian-ping, ZENG Zhen-ou, ZHAO Guo-peng. Trivalent chromium passivation for zinc electrodeposits[J]. Electroplating & Finishing, 2005, 24(8): 46-48.

[8] Hadley J, Verberne W. 不含六价铬的新型抗腐镀锌工艺[J]. 国际表面处理,2002,4: 37-40.

Hadley J, Verberne W. A new Cr-free anticorrosion treatment for zinc[J]. Surface Finishing Journal, 2002, 4: 37-40.

[9] 邹锦光,曾振欧,刘建平,赵国鹏. 锌酸盐镀锌层的三价铬蓝色钝化[J].电镀与涂饰,2005, 24(11): 40-42.

ZOU Jin-guang, ZENG Zhen-ou, LIU Jian-ping, ZHAO Guo-peng. Blue-bright passivation with trivalent chromium solution for zincate plating[J]. Electroplating & Finishing, 2005, 24(11): 40-42.

[10] Raman L, Blidariu M, Cristescu C. Study of conversion coatings on Zinc deposition obtained from low pollution solution [J]. Transactions of the Institute of Metal Finishing, 1997, 75(5): 171-174.

[11] Sarmaitis R, Dikinis V, Rezaite V, Demcenko I. Conversion coatings for zinc substrates from acidic solution of Cr (Ⅲ) compounds [A]. 2004 SUR/FIN Conference [C]. USA, Chicago, 2004: 575-583.

[12] Preikschat P, Jansen R, Hulser P. Chromate-free conversion layer and process for producing the same [P]. US 6287704B1, 2001-09-11.

[13] 施镇涛. 镀锌用三价铬蓝白色钝化剂及其制造方法[P]. CN: 1594651A, 2005-03-16.

SHI Zhen-tao. Blue-white trivalent chromium solution and process for zinc plating[P]. CN: 1594651A, 2005-03-16.

[14] 吴以南. 锌镀层的三价铬钝化[J]. 电镀与环保,2003,23(2): 30-32.

WU Yi-nan. Trivalent chromium passivation for zinc plating[J]. Electroplating & Pollution Control, 2003, 23(2): 30-32.

[15] GB6458—86. 金属覆盖层-中性盐雾试验[S].

GB6458—86. Metal coatings-neutral salt spray test[S].

[16] Brigs D, Seah M P. Practical Surface Analysis: Auger and X-ray Photoelectron Spectroscopy [M]. New York: John Wiley & Sons Ltd, 1990.

收稿日期:2006-08-23;修订日期:2007-01-20

通讯作者:曾振欧,教授;电话:020-87112906;E-mail: zhouzeng@scut.edu.cn

(编辑 李艳红)