先进变形高温合金的固体颗粒冲蚀磨损的实验分析与数值模拟

来源期刊:稀有金属2019年第9期

论文作者:新巴雅尔 文波 曲敬龙 曹夕

文章页码:911 - 919

关键词:变形高温合金;冲蚀磨损;冲击角度;冲蚀速度;变形行为;FEM模拟;

摘 要:变形高温合金在发动机涡轮盘等领域应用广泛,目前涡轮盘受到低通量、小粒径砂粒的高速冲蚀产生的磨损现象引起人们的大量关注。本研究针对两种变形高温合金材料GH720Li和GH738,采用SiO2颗粒作为冲蚀粒子,通过改变冲击角度及冲蚀速度,研究实验材料的固体颗粒冲蚀磨损特性。冲击角度分别为:30°, 60°, 90°,冲蚀速度分别为:25, 55 m·s-1。同时,通过ANSYS LS-DYNA有限元模拟软件建立冲蚀磨损动态模型,研究在非线性材料模型中,单颗粒冲击靶材表面时,冲击角度、冲蚀速度对其表面的弹塑性行为的影响。通过实验结果与冲蚀FEM (finite element method)模型的综合分析得出,变形高温合金在受冲蚀磨损过程中,其冲蚀磨损量(损伤速率)和磨损表面变形中有效应力变化有关,并且都与冲蚀速度和冲击角度的依赖关系明显,表明在冲击角度和冲蚀速度的配合下的"切削磨损"和"变形磨损"机制与材料表面与次表层变形行为有内在关系。这为涡轮盘材料与结构设计提供基础数据。

网络首发时间: 2018-09-12 17:04

稀有金属 2019,43(09),911-919 DOI:10.13373/j.cnki.cjrm.xy18070044

新巴雅尔 文波 曲敬龙 曹夕

内蒙古工业大学材料科学与工程学院

内蒙古薄膜与涂层重点实验室

钢铁研究总院高温材料研究所

高温合金新材料北京市重点实验室

变形高温合金在发动机涡轮盘等领域应用广泛,目前涡轮盘受到低通量、小粒径砂粒的高速冲蚀产生的磨损现象引起人们的大量关注。本研究针对两种变形高温合金材料GH720Li和GH738,采用SiO2颗粒作为冲蚀粒子,通过改变冲击角度及冲蚀速度,研究实验材料的固体颗粒冲蚀磨损特性。冲击角度分别为:30°, 60°, 90°,冲蚀速度分别为:25, 55 m·s-1。同时,通过ANSYS LS-DYNA有限元模拟软件建立冲蚀磨损动态模型,研究在非线性材料模型中,单颗粒冲击靶材表面时,冲击角度、冲蚀速度对其表面的弹塑性行为的影响。通过实验结果与冲蚀FEM (finite element method)模型的综合分析得出,变形高温合金在受冲蚀磨损过程中,其冲蚀磨损量(损伤速率)和磨损表面变形中有效应力变化有关,并且都与冲蚀速度和冲击角度的依赖关系明显,表明在冲击角度和冲蚀速度的配合下的“切削磨损”和“变形磨损”机制与材料表面与次表层变形行为有内在关系。这为涡轮盘材料与结构设计提供基础数据。

变形高温合金;冲蚀磨损;冲击角度;冲蚀速度;变形行为;FEM模拟;

中图分类号: V252;TG132.3

作者简介:新巴雅尔(1975-),男,内蒙古赤峰人,博士,副教授,研究方向:金属材料的常温高温磨损、材料强度学;电话:18747986890;E-mail:shinbayaer@imut.edu.cn;

收稿日期:2018-07-31

基金:国家自然科学基金地区基金项目(51665042)资助;

Xinba Yaer Wen Bo Qu Jinglong Cao Xi

College of Material Science and Engineering,Inner Mongolia University of Technology

Inner Mongolia Key Laboratory of Thin Film And Coatings

Central Iron and Steel Research Institute

Beijing Key Laboratory of Advanced High Temperature Materials

Abstract:

Wrought superalloy materials have been used extensively in the hot-end components of small-scaled aero-engine. During the take-off and flying at low altitude, the components such as turbine disk in the airplane were subjected to an ultrahigh speed erosion by low-flux, small-grained sand particles, making the service life much lower than the expected design life. In the present study, two kinds of wrought superalloys, GH720 Li, GH738, were manufactured respectively. A solid particle erosion test was performed using silica sand particles, at impact angles between 30° and 90° and a particle velocity of 25 and 55 m·s-1. Simultaneously, based on the experimental parameters, a multi-particle dynamic model of erosive wear was established by using ANSYS LS-DYNA software. In order to analyze the elastoplastic behaviors of the target surfaces under the combination effect of impact particles, velocities, and angles, the damage mechanism of single particles impacting on the surface of target materials was developed on a non-linear material model. Through the comprehensive analysis of the experimental results and erosion FEM(finite element method) model, it was shown that the erosion damage and wear surface deformation of deformed high temperature alloys were significantly dependent on the erosion speed and impact angle during the process of erosion and wear, so that the mechanism of “cutting wear” and “deformation wear” in combination with the impact angle and erosion speed was intrinsically related to the deformation behavior of materials surface and provided basic data for the turbine and structural design.

Keyword:

advanced wrought superalloy; erosion wear; impact angle; erosion rate; deformation behavior; FEM;

Received: 2018-07-31

GH720Li与GH738是Ni-Cr-Co基沉淀硬化型变形高温合金, 合金具有较高的高温强度、 抗疲劳和抗蠕变性能; 具有良好的耐腐蚀和抗氧化性能。 GH738连续工作的抗氧化温度可达到1040 ℃, 间断工作可达870 ℃

1 实 验

1.1 材 料

本研究选用的镍基高温合金材料为GH720Li和GH738两种, 两种合金均为Ni-Cr-Co基沉淀硬化型变形高温合金, 采用真空感应炉+真空电弧重熔工艺制备。 合金的主要成分如表1所示。 两种材料的金相组织如图1所示。 使用HXD-1000TM型显微硬度计、 WDW-200型微机控制万能试样计对两种合金进行常温拉伸性能及显微维氏硬度测量。

1.2 冲蚀磨损实验

采用如图2所示的冲蚀设备, 对GH720Li, GH738高温合金进行不同速度不同角度下的冲蚀磨损。 将50 mm×50 mm×10 mm的方形样品安装到试样台上, 调整试样台的角度及调节压缩空气气压阀, 喷砂压力表后与二氧化硅砂砾共同通过喷嘴冲击到试样表面。 详细的冲蚀磨损实验条件见表2中。

为更准确的表征材料的冲蚀磨损量, 首先使用电子秤测量冲蚀磨损实验后试样的质量损失量, 并测量材料的密度, 计算出单位时间内的体积损伤量, 然后, 采用单位时间内的体积损伤量除以单位时间内冲蚀粒子的质量, 定义为损伤速率

表1 GH720Li和GH738高温合金的化学成分

Table 1 Chemical compositions of GH720Li and GH738 superalloys (%, mass fraction)

Elements |

C | Cr | Mo | Ti | Al | W | Mo | Zr | B | Co | Fe | Mg | Ni |

GH720Li |

0.019 | 16.07 | 2.99 | 4.91 | 2.54 | 1.28 | - | 0.032 | 0.014 | 14.46 | 0.10 | 0.0005 | Bal. |

GH738 |

0.037 | 19.06 | 4.26 | 3.04 | 1.45 | - | 4.26 | 0.055 | 0.055 | 13.10 | 1.43 | 0.0006 | Bal. |

图1 微观组织

Fig.1 Microstructure

(a) GH720Li; (b) GH738

图2 常温冲蚀磨损装置示意图

Fig.2 Schematic diagram of room-temperature erosion device

表2 冲蚀磨损试验条件

Table 2 Test conditions of erosive wear

Test variable |

Condition |

Testing temperature |

Room temperature |

Air pressure/(kg·cm-2) |

2, 5 |

Particle velocity/(m·s-1) |

25, 55 |

Impact angle/(°) |

30, 60, 90 |

Testing duration/s |

600 |

Particle feeding/kg |

2 |

Material |

GH720Li, GH738 |

Particle |

SiO2 (718 μm) |

式中, v为靶材的冲蚀损伤速率; m1为单位时间内材料的减少质量; ρ为材料的平均密度; m2为单位时间内冲蚀颗粒的质量。

1.3 FEM分析模型

为了解冲蚀磨损机制, 利用ANSYS LS-DYNA软件建立了单颗粒撞击靶材的有限元模型。 合金材料采用非线性材料随动塑性材料模型, 二氧化硅颗粒选用刚性体材料模型。 靶材与颗粒的参数如表3中所示。

在冲蚀过程中, 靶材表面被颗粒冲击而发生切削、 撞击坑、 切割等现象, 其本质是靶材的内应力和应变发生剧烈的变化而导致的表层材料脱落现象。 为了解材料内部发生的应力应变情况, 选用Cowper-Symonds本构模型

式中, σ0为初始屈服应力; ε为应变率; C和P为Cowper-Symonds的应变率参数; ε

式中, EP为材料的塑性硬化模量; Etan为材料的切线模量; E为材料的杨氏模量。

根据弹性碰撞理论

表3 靶材与颗粒的属性

Table 3 Physical properties of target materials and particles

| Material | Density/ (g·mm-3) |

Elastic modulus/Pa |

Poisson ratio |

Yield stress/Pa |

Tangent modulus |

GH720Li |

8.14×10-3 | 2.27×1011 | 0.35 | 1.1×109 | 0.72 |

GH738 |

8.22×10-3 | 2.15×1011 | 0.4 | 7.6×108 | 0.65 |

SiO2 |

2.2×10-3 | 7.31×1010 | 0.16 |

式中, Pmax为颗粒冲击靶材的最大冲击力; R为颗粒半径; ρ1为颗粒密度; v1, v2为颗粒与材料的泊松比; E1, E2为颗粒与材料的弹性模量; u为颗粒的冲击速度。

采用式(5)计算颗粒的冲击作用时间T为:

从上式中可以得材料的最大冲击力及冲击作用时间与颗粒的尺寸、 密度、 冲蚀速度、 材料的自身弹性特性有关。 常温条件下, 建立单个颗粒在不同角度和不同速度下固体颗粒冲击平板材料的冲蚀的模型。 颗粒形状为球形。 如图3所示。

2 结果与讨论

2.1 冲蚀磨损实验与有限元分析冲蚀磨损特性

当材料表面在多方向、 多通量及小粒径颗粒的冲击下受到破坏产生损耗的一种磨损方式即为冲蚀磨损。 冲蚀损伤量与材料本身的特性及冲蚀实验条件密切相关。 图4显示了在不同速度和不同角度下GH720Li和GH738的冲蚀损伤量, 图5显示了在不同速度和不同角度下两种合金在单颗粒冲击时的表面变形量。 从图中可以看出, GH720Li和GH738两种合金都具有角度和速度的依赖性。 GH738在25 m·s-1时冲蚀损伤量低于GH720Li, 与同等速度下材料的表面变形量吻合; 而在55 m·s-1时GH720Li在30°的冲蚀量最低, 同等速度下GH738在30°的冲蚀损伤量最高。 在受到单颗粒冲击时GH720Li的表面变形量大于GH738, 随着角度增大表面变形量越大, GH720Li的变形量受到角度的影响程度更大。 材料在受到固体例子冲击时,表面发生塑性变形, 不同速度、 不同角度、 不同材料性能都会对靶材在受到冲蚀的损伤量造成影响。

图3 单颗粒冲击材料表面模型图

Fig.3 Schematic diagram of single particle impact model

图4 冲蚀速度随冲击角的函数变化

Fig.4 Erosion rates variation as a function of impact angles

图5 变形量随冲击角的函数变化图

Fig.5 Deformation variation as a function of impact angles

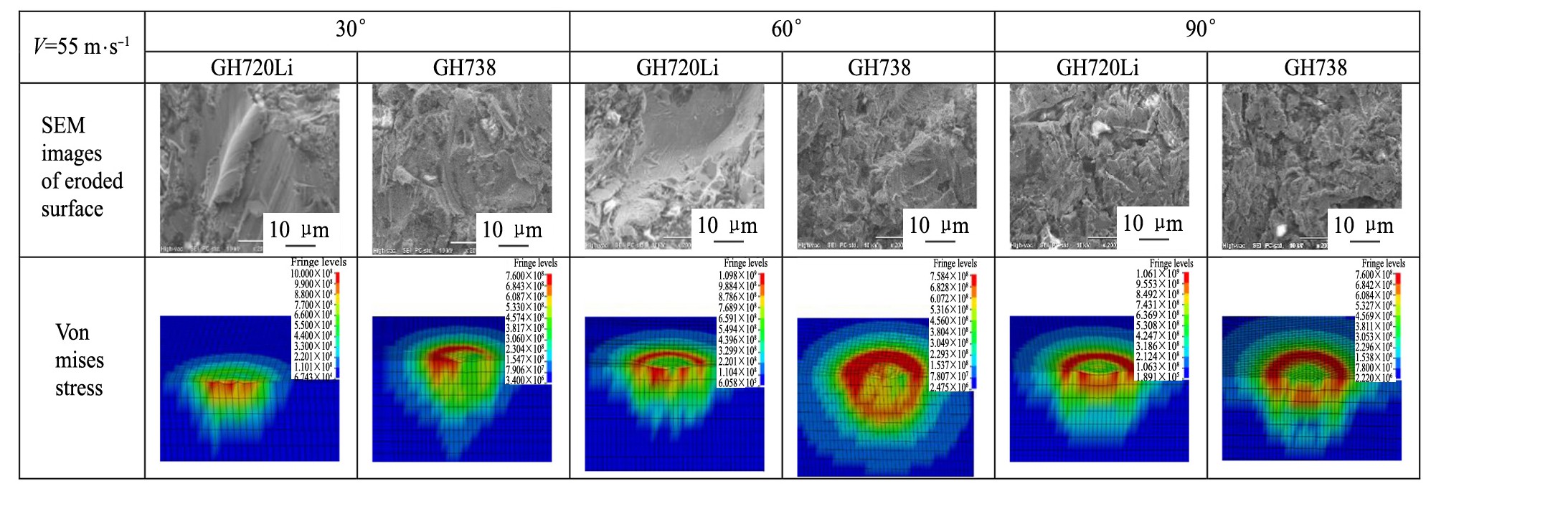

通过SEM图像可以观察到靶材在受到冲蚀后材料表面的形貌, 以及损伤方式等。 采用FEM模拟能够看出材料在受到固体颗粒冲击变形过程中其材料内部的变形方式及应力应变情况。 表4中显示了在55 m·s-1时不同角度下GH720Li和GH738在受到冲蚀的表面形貌, 及采用模拟得到的材料表面变形情况、 表面和次表面的米塞斯应力(von Mises stress)分布。 从表4中的SEM图可以看出, 在低角度冲蚀下材料表面以切削损伤为主, 存在翻唇、 犁沟等, 而在高角度冲蚀下材料表面以冲蚀坑损伤为主; 与其对应, 从表4中的FEM应力分布图可以看出, 单颗粒冲击时随着角度的减小变形形貌的深度变浅, 由椭圆形的坑逐渐变为有起伏的细长的形状; 米塞斯应力随着角度的减小其应力集中位置沿着颗粒的冲击方向; 表明, 材料表面磨损损伤方式与大小和表面应力分布与大小有密切相关。 GH720Li比GH738的切削痕更长翻唇也比较大; 在60°下则以切削和凿坑两种方式为主, 犁沟的深度较30°时更深, 表面密布着细小的凿坑; 在90°下则以凿坑为主。

表4 GH720Li和GH738冲蚀后表面形貌与单颗粒撞击后表面变形图 下载原图

Table 4 Surface morphology after erosion of GH720Li and GH738 and von-Miss stress

表4 GH720Li和GH738冲蚀后表面形貌与单颗粒撞击后表面变形图

冲蚀磨损是一种动态的磨损, 冲蚀损伤量受到时间的影响, 粒子对材料表面的接触时间对冲蚀磨损的损伤量产生影响。 图6, 7中分别显示了在同速度和不同角度时GH720Li与GH738两种材料受到颗粒冲击的接触时间。 从图中可以看出在低速下颗粒对靶材的接触时间更长, 其有效作用时间更长。 GH720Li随着速度的减少, 60°条件下颗粒对靶材的作用时间更长。 GH738随着速度的减少, 30°条件下颗粒对靶材的作用时间更长。 随着速度增大, 材料的接触时间减少, 颗粒初始动能增高, 靶材受到冲击能更高。 同等时间, 靶材表面会有更多的颗粒冲击在靶材表面, 这既能提高靶材的所吸收的能量, 也能增加靶材表面被去除材料的几率。 吸收能的增加会使材料发生变形, 引起应变硬化现象, 增大材料表层的强硬度降低塑性。

图6 接触时间随冲蚀速度的变化图

Fig.6 Effect of impact velocity on contact time

图7 接触时间随冲蚀速度的变化图

Fig.7 Effect of impact velocity on contact time

2.2 两种材料分别在55和25 m·s-1时, 不同角度条件下各方向上的应力变化

材料在受到固体颗粒撞击时, 材料表面会产生加工硬化现象, 随着深度的增加, 加工硬化程度减弱。 采用有限元分析的优点是能够很容易得到在材料受到颗粒撞击后次表层的三方向应力变化情况。 图8中显示了GH720Li和GH738在55和25 m·s-1条件下粒子以60°角撞击材料, 材料次表层硬度变化值。 可以看出在25 m·s-1的条件下材料表层的硬度比55 m·s-1时的高, 其加工硬化程度更大。 GH720Li的内部硬度低于GH738。 GH720Li与GH738比较, 随着深度的增加, 其硬度减小的幅度更大。

图8 两种速度下试样表面附近硬度变化图

Fig.8 Hardness changes near test surfaces for deferent velocities

图9中显示两种材料在55和25 m·s-1条件下粒子以60°角撞击材料, 材料次表层XYZ 3个方向上的有效应力值。 其表层应力的衰减更大。 GH720Li在受到冲击时其次表层的有效应力值更大。 GH720Li的屈服强度为1.1 GPa, GH738的屈服强度为760 MPa。 从图9中可以看出颗粒低速度冲击GH720Li时, 50 μm内的应力为2.5 GPa左右, 远高于材料的屈服强度。 根据断裂理论可知, 材料在此时会发生断裂。 高速条件下, 材料冲击GH720Li的最大应力为3 GPa, 比低速度冲击时的应力大且影响范围广。 随着速度的增大材料的去除量随之增大, 优先去除材料硬化层。 因而高速度下材料的硬化层比低速的硬化层薄, 高速下的硬度低于低速。 GH720Li同等条件下的的XYZ方向应力比GH738的应力要高。 GH738的屈服强度低于GH720Li, 因而GH738的材料冲蚀损伤量比GH720Li高。

2.3 角度与速度变化对次表层有效应力变化的影响规律

图10中显示了两种材料在55和25 m·s-1条件下粒子以30°角撞击材料, 材料次表层应力变化情况。 在30°方向上两种合金在粒子速度为55 m·s-1时比25 m·s-1时的表层应力值更大。 GH720Li表面产生的应力高于GH738的表层。 在深度方向上, GH738在XY方向上的应力对材料次表层的影响波动情况要高于GH720Li。 GH720Li应力随深度增加的减少量高于GH738。 XY方向上的应力波动情况与材料受到的切削损伤有密切关系。 图11中显示了两种材料在55和25 m·s-1条件下粒子以90°角撞击材料, 材料次表层应力变化情况。 冲蚀颗粒的速度越高在Z方向的应力越大。 GH738的应力要低于GH720Li。 沿着XY方向的应力明显低于Z方向的应力。 材料的表层应力更多的以Z方向应力为主, GH720Li在XY方向的应力正负向波动情况明显高于GH738。

图9 在两种速度下受60°冲击的试样表面的有效应力变化图

Fig.9 Effective stress near test surfaces in deferent velocities at 60°

(a)GH720Li-25 m·s-1;(b)GH738-25 m·s-1;(c)GH720Li-55 m·s-1;(d)GH738-55 m·s-1

图10 在两种速度下受30°冲击的试样表面的有效应力变化图

Fig.10 Effective stress near test surfaces in deferent velocities at 30°

(a)GH720Li-25 m·s-1;(b)GH738-25 m·s-1;(c)GH720Li-55 m·s-1;(d)GH738-55 m·s-1

图11 在两种速度下90°冲击角的试样表面的有效应力变化图

Fig.11 Effective stress near test surfaces in two deferent velocities at 90°

(a)GH720Li-25 m·s-1;(b)GH738-25 m·s-1;(c)GH720Li-55 m·s-1;(d)GH738-55 m·s-1

颗粒在30°方向上冲击时材料XY向的应力高于90°的冲击角。 从材料冲蚀面的表面形貌图可以看出30°的冲击角下材料多以切削去除为主, 90°的冲击多以凿坑去除为主。 且GH720Li在30°冲击角的XY向应力更大, GH720Li在低速下XY向应力比GH738相较其屈服应力差值更高。 因而GH720Li在低速下冲蚀损伤量更大。 90°条件下XY向应力随着Z方向应力的减小而减小, 这是因为Z向元素被挤压, 导致表面周围的压力急剧增加。

材料的冲蚀现象受到多种因素的影响, 微观机制的影响是材料在受到冲蚀后被去除内在因素, 冲蚀参数的变化则是影响冲蚀结果的外在因素, 两者结合讨论才能了解材料受冲蚀的影响机制, 因而在以后的研究中需探讨损伤量与材料表面变形量、 材料的加工硬化程度、 颗粒与靶材的接触时间之间的相关性。

3 结 论

采用了3D模型模拟单颗粒撞击靶材表面来对动态侵蚀过程进行了研究。 从材料的特性、 冲蚀速度、 冲击角度等因素来研究微观、 宏观状态下材料受冲蚀的特性。 并研究了在不同速度和角度下GH720Li和GH738受冲蚀的情况。 以探究在固体颗粒冲击材料表面的冲蚀磨损机制。 研究结论如下:

1. 根据有限元分析及实验结果, 材料在受到固体颗粒撞击后材料表面产生了塑性变形, 不同角度会产生切削痕、 翻唇、 冲蚀坑等特定角度形貌。 在受到单颗粒撞击时材料表面会产生加工硬化现象, 不同材料在受到同等速度或角度条件下加工硬化影响程度是不同的。 低速度下加工硬化效果更好。

2. GH720Li和GH738都具有明显的角度和速度的依赖性, 随着速度的增加, 其冲蚀损伤量增大。 此外在55 m·s-1时GH720Li在60°的损伤量最大; GH738在30°时的损伤量最大, 损伤量随角度增大而减小。

参考文献

[16] Bitter J G A.A study of erosion phenomena part I [J].Wear,1963,6(1):5.

[17] Bitter J G A.A study of erosion phenomenapart II [J].Wear,1963,6(3):169.

[18] Tilly G P.A two stage mechanism of ductile erosion [J].Wear,1973,23(1):87.