稀有金属 2012,36(04),511-516

TC4钛合金负角度零件超塑成形及性能研究

邵宗科 张文明 黄重国 袁清华 雷鹍

北京科技大学机械工程学院

北京科技大学材料科学与工程学院

航天特种材料及工艺技术研究所

摘 要:

在前期材料实验的基础上对TC4钛合金负角度零件超塑成形过程进行仿真,获得压力-时间曲线和壁厚分布,并根据仿真结果中接触摩擦力分布情况,预测了模具磨损。对仿真获得的压力-时间曲线进行修正,并将修正后曲线作为实际加载曲线进行超塑成形实验,获得负角度零件。比较了零件型腔底端壁厚的实际结果与仿真结果,同时,研究了成形零件的负角度壁壁厚分布、显微组织、力学性能。结果表明:取件温度为300℃时,零件外形及表面质量较好;实际零件型腔底端壁厚分布与仿真结果趋势相同,两者最大误差为4.4%;零件最小壁厚在负角度过渡圆角处,其值为0.66 mm,最大减薄率为67%;负角度壁壁厚标准差为0.186 mm,说明此部位壁厚分布比较均匀;成形后材料的晶粒尺寸长大明显,而室温屈服强度、抗拉强度、延伸率从原始材料的951,1045 MPa,13.9%下降至853,955 MPa,10.8%,说明经过超塑成形后,材料由于晶粒长大而导致力学性能下降。

关键词:

TC4钛合金;负角度零件;超塑成形;壁厚分布;力学性能;

中图分类号: TG39

作者简介:邵宗科(1984-),男,安徽绩溪人,博士;研究方向:轻量化结构技术及工艺(E-mail:shaozongke@126.com);

收稿日期:2012-02-22

基金:国家自然科学基金资助项目(50475174);

Superplastic Forming and Mechanical Properties for TC4 Alloy Negative-Angle Part

Abstract:

The superplastic forming progress of the TC4 alloy negative-angle part was simulated on the basis of previous material experiment.The p-t curve and thickness distribution were acquired,and the wear of the die was predicted according to contact friction force distribution in simulation results.The p-t curve acquired from simulation was revised,and the superplastic forming experiment was done using the revised p-t curve which was acted as an actual load curve.Then,the negative-angle part was obtained.The bottom thickness of the part cavity was compared between actual result and simulation result.Meanwhile,negative-angle wall thickness,microstructure and mechanical properties of the part were studied.The results showed that the appearance and surface quality was good while the part was taken out at the temperature of 300 ℃.The trend of thickness distribution of the part cavity was similar between the actual result and the simulation result,and the maximum error was 4.4% of them.The minimum thickness was 0.66 mm which was in the position of negative-angle fillet,and the biggest thinning rate was 67%.The negative-angle′s wall thickness standard deviation was 0.186 mm,indicating that the thickness distribution of this location was even.After SPF,grain size of the material obviously grew up,and the room temperature yield strength,tensile strength and elongation decreased to 853,955 MPa,10.8% while the raw material of them were 951,1045 MPa,13.9%,it showed that the growth of grain size would result in mechanical properties decline after SPF.

Keyword:

TC4 alloy;negative-angle part;superplastic forming;thickness distribution;mechanical property;

Received: 2012-02-22

钛合金具有比强度高、耐高温、耐腐蚀、抗疲劳等优点,在航空航天领域的应用越来越广泛[1,2]。但由于钛合金弹性模量低、屈强比高,在常温下成形时,变形抗力大,极易产生回弹,尤其是负角度零件(零件法兰与相邻型腔之间的夹角小于90°),采用常规成形工艺难以实现。美国曾在常温下将壁厚1 mm的TC4平板压入半径为100mm的弧形模中,取出时仍为平板[3]。而超塑成形(SPF)技术的发展解决了钛合金成形难及回弹等问题。超塑成形是利用材料在超塑条件下具有大延伸、低抵抗力、无颈缩等优点而对材料进行成形的过程[4]。

对于回转体零件[5,6,7]、盒形件[8,9]、正角度复杂零件的超塑成形[10],国内外研究都有相关研究。本文在有限元分析的基础上研究了钛合金负角度零件超塑成形过程,利用修正的压力-时间曲线进行了超塑成形实验,并对成形结果进行了分析。

1 SPF有限元分析

文中所用TC4材料选用2 mm厚超塑成形专用细晶板,板料技术要求满足GJB2921-1997。通过前期材料性能试验,确定了材料在最佳变形条件下(温度为900℃,应变速率为5×10-4s-1)的本构方程[11],为模拟超塑成形过程提供了精确本构模型。

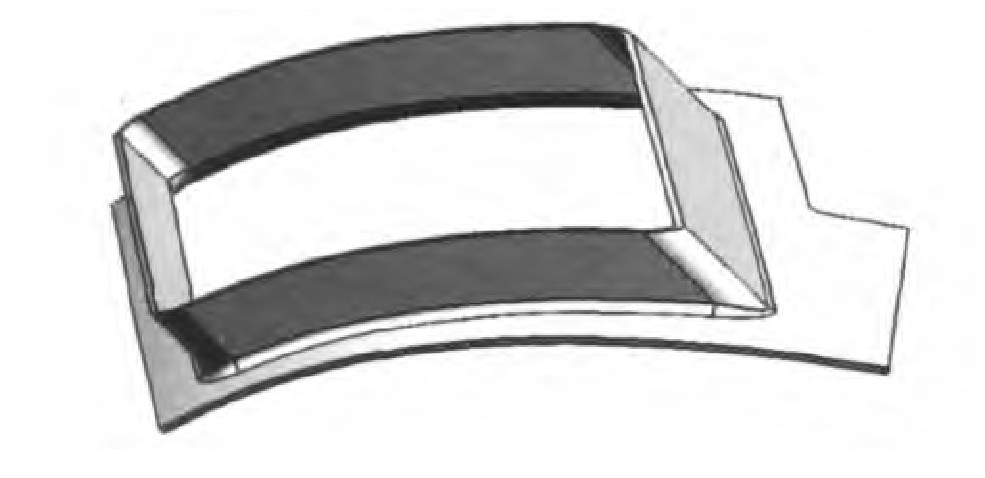

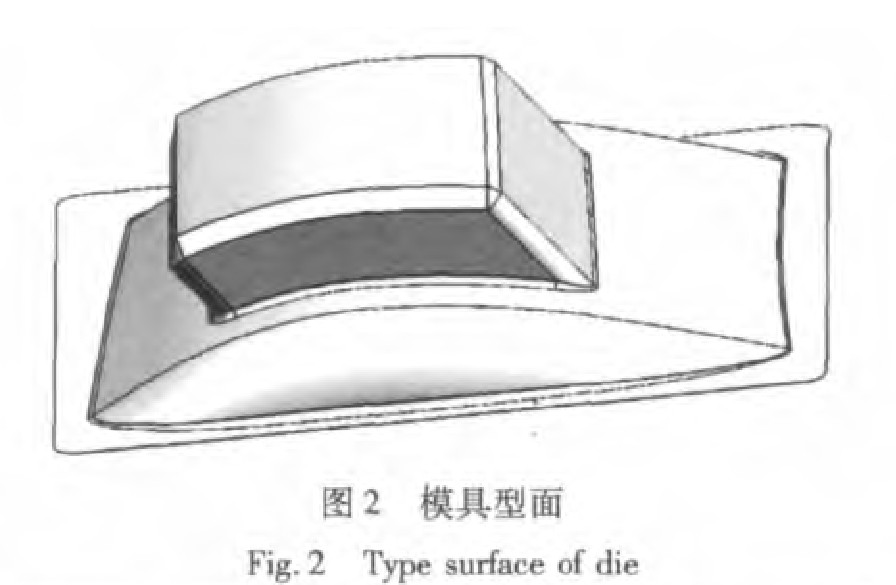

某飞机零件三维图如图1所示,该零件的特点是在拔模方向存在约30°的负角度,给成形增加了困难,因此需要通过数值模拟确定成形工艺参数,以确保实际成形过程中,材料既不出现胀破现象又能够完全贴模。根据图1,通过添加工艺补偿面完成模具型面设计。型面底面为弧形面时,零件有较好的壁厚分布[]12,因此,最终设计的零件超塑成形模具型面如图2所示。

图1 零件三维图Fig.1 3D model of the part

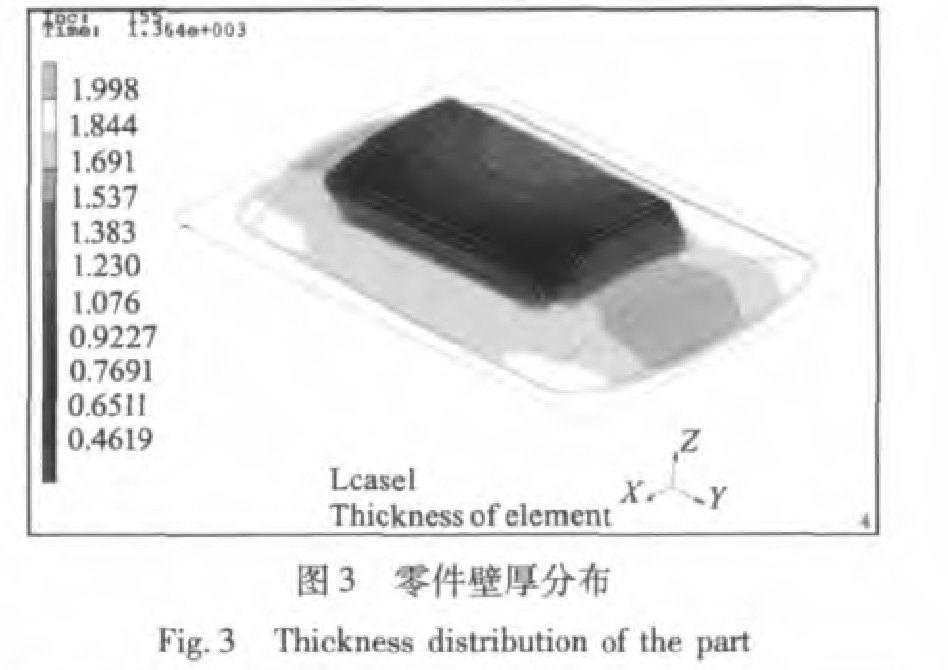

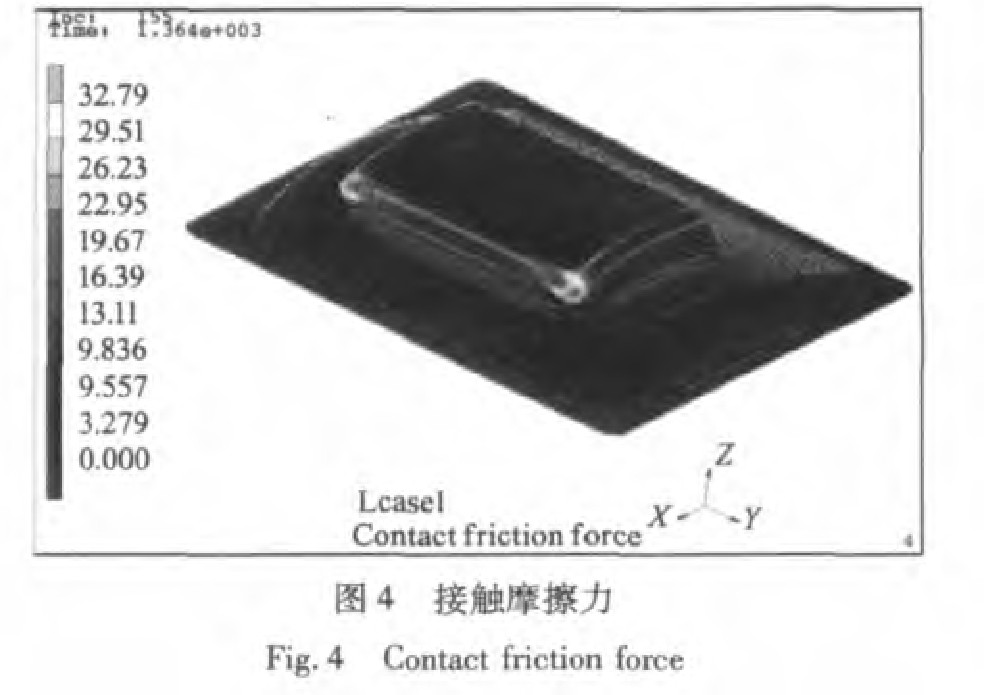

将模具三维模型导入MARC中,并按照式(1)设定材料参数,最终得到零件壁厚仿真结果,如图3。同时根据接触摩擦力分布情况,预测了模具在成形过程中磨损情况,当接触摩擦力较大时,说明该部位板料与模具之间的磨损严重。成形结束后接触摩擦力分布如图4所示,为实际成形过程模具型面处理及润滑提供了借鉴意义。

从图3中可看出,整个仿真结果的最小壁厚为0.46 mm,在负角度边、直边以及底面过渡处,这是由于整个成形过程,此处最后贴模,壁厚最薄。而实际零件由于在成形之后需要切除补偿面,因此,需要检测实际零件部位的壁厚,如图1中红线位置所示,测得最小壁厚为0.66 mm。

从图4中可看出,在负角度边底部圆角处,接触摩擦力最大,模具的磨损最严重,其次是底面与直边的过渡处以及法兰与直边、负角度边的过渡处,所以在模具制造过程中,要减小上述部位的表面粗糙度,同时在成形前加强润滑。

在简单凹模成形中,通过控制气体压力,能够使变形集中部位的应变速率强化效应最显著,阻止材料进一步集中变薄的能力最强[13]。因此,以材料最佳应变速率5×10-4s-1为目标应变速率,在MARC中获得的压力-时间曲线对零件的实际成形工艺具有指导意义。

2超塑成形实验及性能研究

实际成形过程中,确定最佳变形温度以后,影响零件壁厚分布主要因素有模具与材料之间的摩擦、压力-时间曲线等[14,15]。

模具型面越光滑,材料的粘性流动越好,零件的壁厚越均匀。根据图4结果,对模具法兰与盒形腔的过渡圆弧处及负角度边底面圆角处进行精细抛光,以减少成形过程与板料的摩擦,提高零件壁厚均匀性。

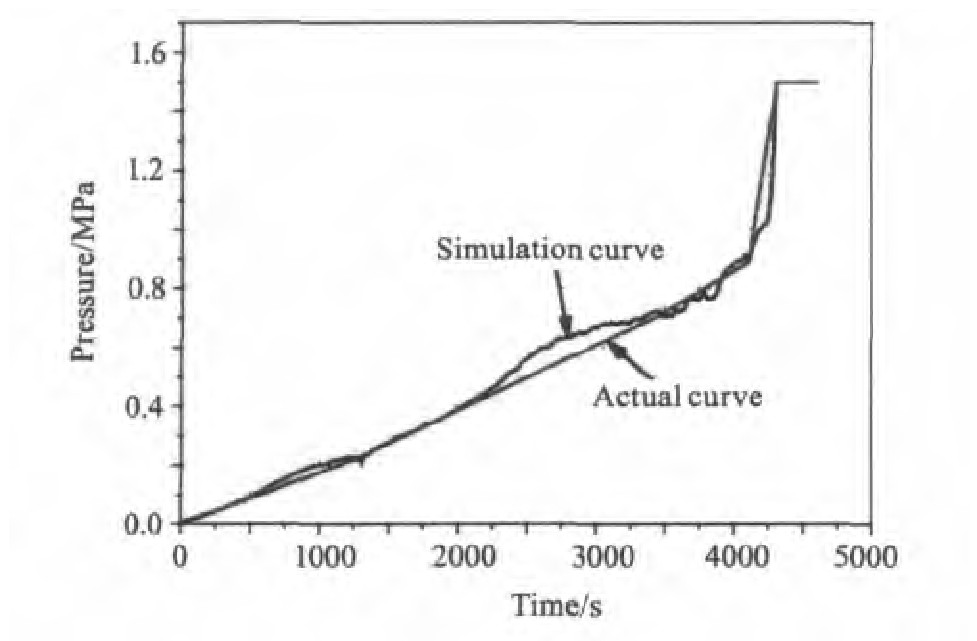

对MARC中以最佳应变速率为目标获得的压力-时间曲线进行修正,作为实际成形过程中的-压力时间曲线,最大压力为1.5 MPa,如图5所示。

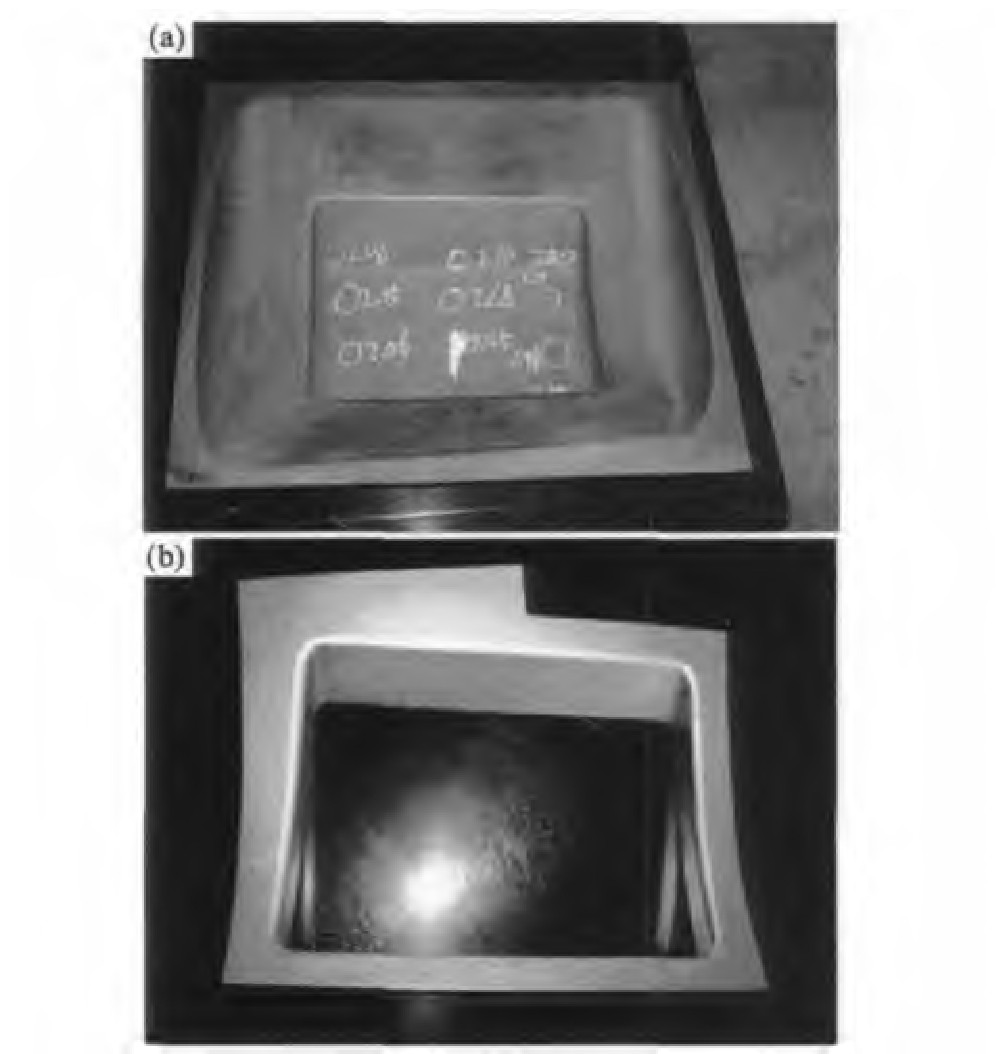

根据文中材料的最佳变形条件,以100℃·h-1的速度将模具升至900℃,然后根据图5中的压力-时间曲线,通过进气孔对板料进行加载,所用气体为氩气,目的是为了防止成形过程零件发生氧化现象。经过成形得到的零件如图6(a)所示。由于零件负角度较大,在成形结束时,若在常温下脱模容易出现“卡死”的现象,因此取件时需在高温下完成,但温度过高时,又容易使零件氧化及变形,最后选择取件温度为300℃。通过观察,零件外形及表面质量较好。

图5 压力-时间曲线Fig.5 Pressure-time curve

按照图1去除工艺补偿面并对零件进行酸洗,最终获得所需零件,如图6(b)所示。

2.1壁厚研究

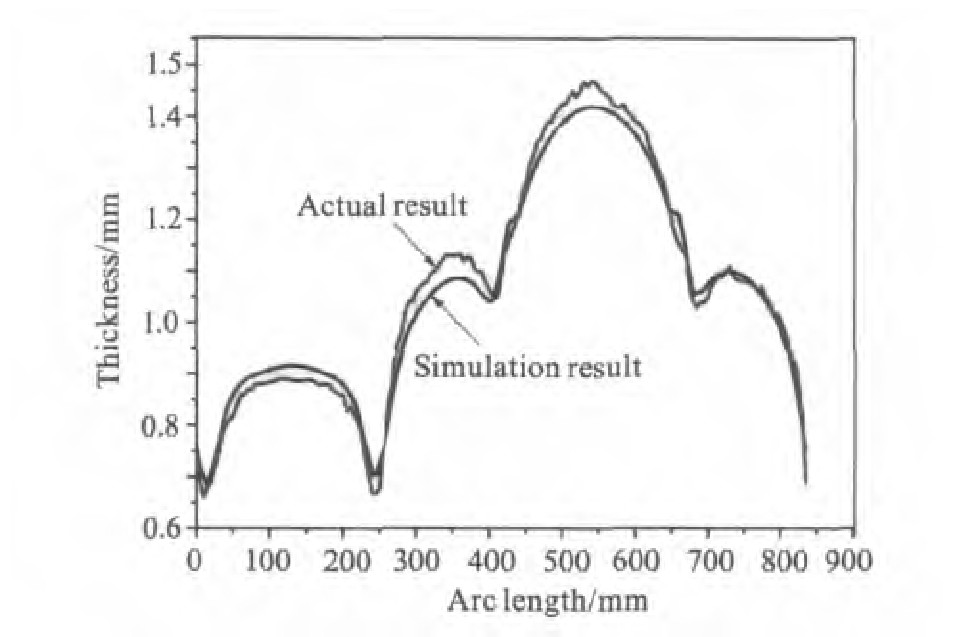

测量零件图1拨模底端部位壁厚,并与仿真结果进行对比,结果如图7所示。其中横坐标表示的是图1拨模底端的周长,起点为负角度边过渡圆角过渡点。从图中可看出,仿真结果与实测结果的壁厚分布趋势相同,在负角度圆角处,实际结果最小壁厚(0.66 mm),比仿真结果最小壁厚0.68mm小,误差比为3.0%。最大误差在直角边,实测结果为1.14 mm,仿真结果为1.09 mm,误差比为4.4%。其余部位仿真结果与实际结果误差在2%以内。结果说明仿真结果准确预测了实际成形过程。

图6 实际成形零件Fig.6 Actual forming part

(a)Before pickling;(b)After packling

图7 仿真结果与实际结果壁厚对比Fig.7 Thickness comparison between FEA and actual result

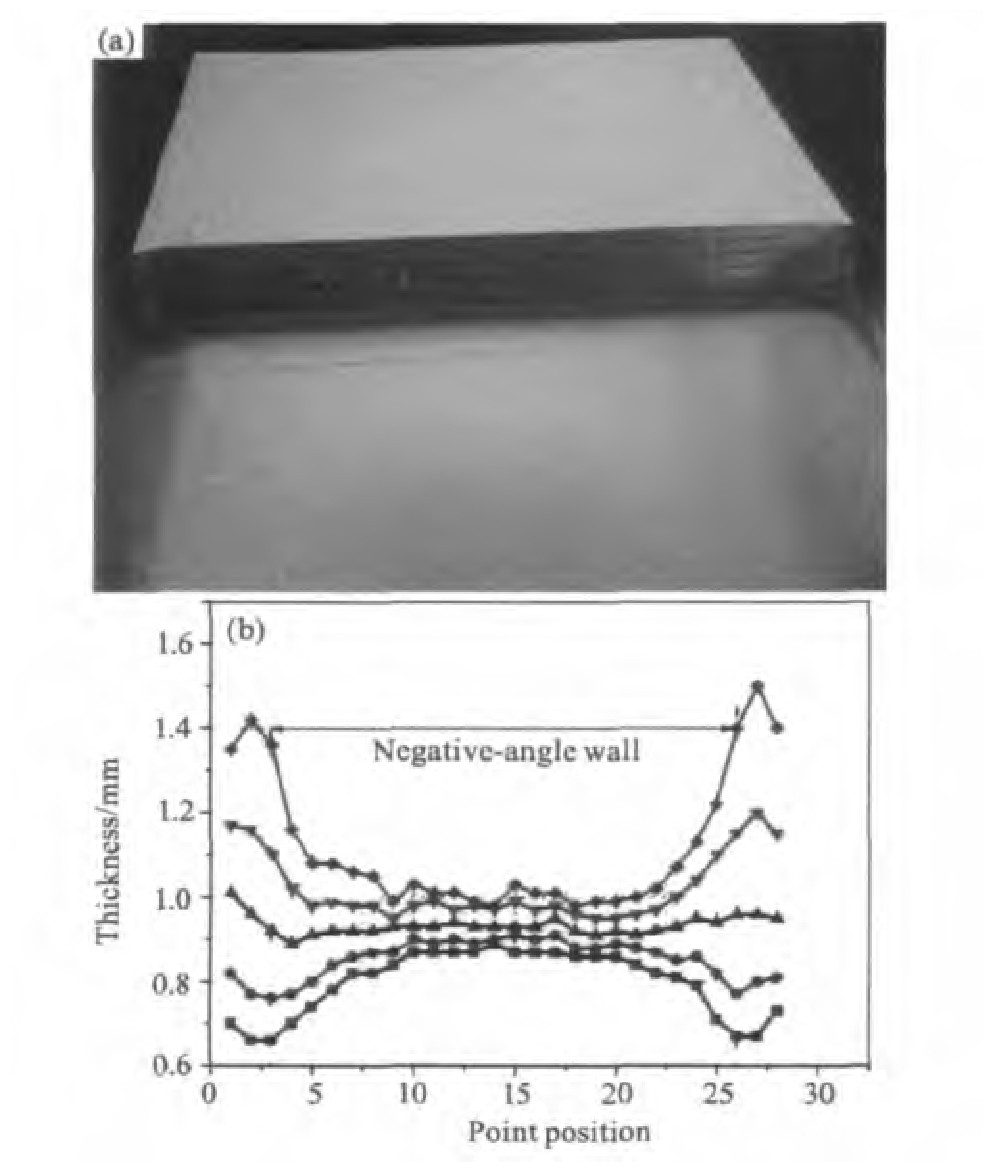

与其他部位相比,零件的负角度壁及相邻的两端过渡圆角最后贴模,成形比较困难,壁厚减少最多,因此,将此部位的壁厚作为研究对象进行分析。壁厚分布见图8。

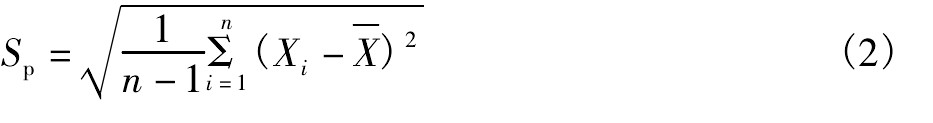

从图8可看出,过渡圆角的壁厚相差较大,呈极不均匀分布,最大壁厚1.5 mm,最小壁厚为0.66 mm,最大减薄率为67%。而负角度边除靠近相邻圆角两端外,大部分壁厚集中在0.80~1.05 mm之间。用标准差表示负角度壁壁厚分布均匀程度,其定义如式(2)所示。

图8 负角度壁及相邻圆角壁厚分布Fig.8 Thickness of negative-angle wall and adjacent transition fillet

(a)Measuring position;(b)Measuring result

根据壁厚检测结果,壁厚标准差Sp=0.186mm,表明负角度壁壁厚分布比较均匀。

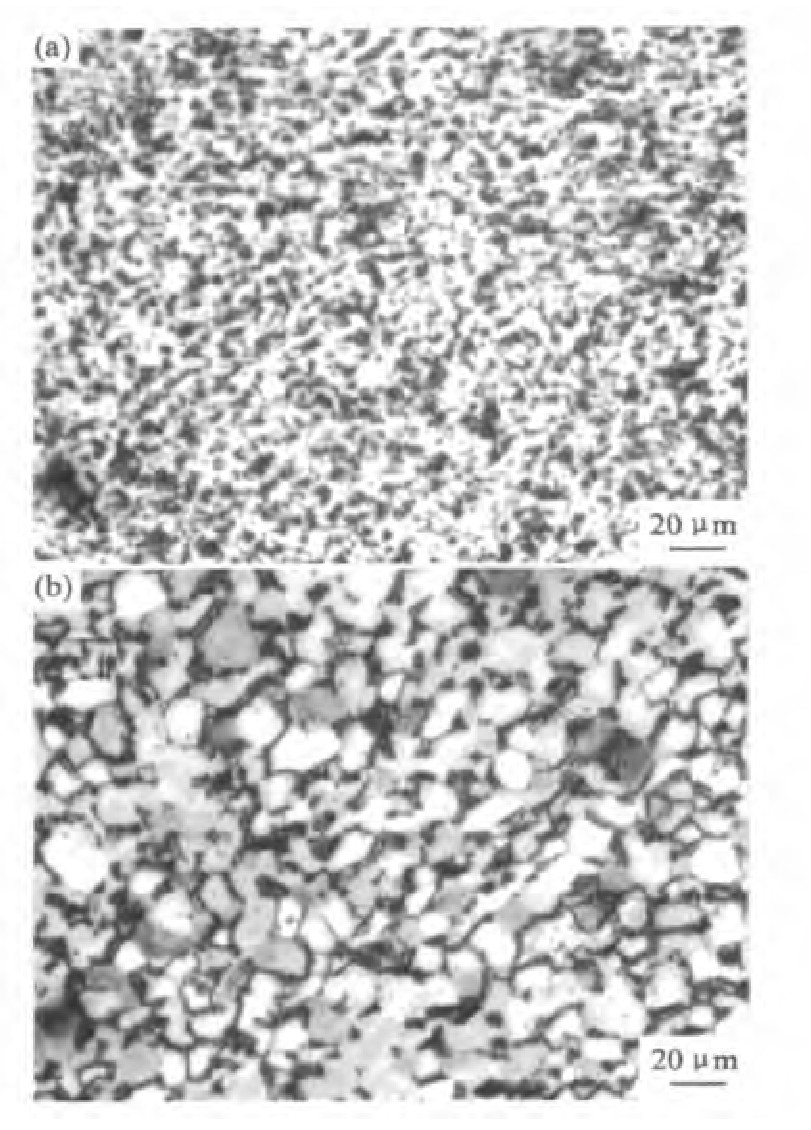

2.2显微组织研究

零件超塑成形时经历了高温、形变等过程,材料的显微组织必然发生变化[16]。超塑前、后材料的金相图如图9所示。

从图9中可看出,超塑后的晶粒明显比原始材料大,这是由于TC4钛合金是α+β相钛合金,其特征是在β基体上分布着α颗粒。随着温度的升高,在等温变形过程中(超塑成形温度稳定在900℃),发生α→β的转变。温度的升高为α相的相界扩散提供了足够的能量,使得α相大晶粒不断吞并小晶粒,导致晶粒长大。

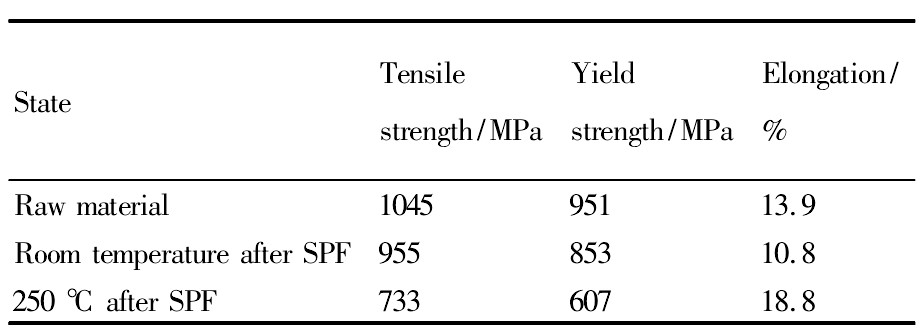

2.3力学性能研究

由于材料超塑成形在高温条件下进行,该工艺会使钛合金性能下降。为确保零件能够安全使用,需要检测零件成形后的力学性能。为了不破坏实际零件,在零件周边取样,检测温度分别为常温和250℃。检测结果如表1所示。

图9 显微组织Fig.9 Microscopic structure

(a)Before SPF;(b)After SPF

表1 TC4钛合金常规力学性能Table 1 Mechanical properties of TC4 alloy 下载原图

表1 TC4钛合金常规力学性能Table 1 Mechanical properties of TC4 alloy

从表1可看出,与原始材料相比,经过超塑成形以后,材料的屈服强度和抗拉强度分别下降了98和90 MPa,延伸率下降了3.1%。这是因为超塑成形后材料晶粒尺寸长大,使得单位体积内晶粒减少,拉伸过程中各晶粒间相互牵制减弱,从而使得屈服强度、抗拉强度以及延伸率比原材料小。250℃时的材料屈服强度、抗拉强度比常温时低,但延伸率却上升,这是因为温度升高,应力下降,塑性增加。

3结论

1.实验过程中,最大压力为1.5 MPa时,能够保证负角度零件充分贴模。取件温度为300℃时,零件外形及表面质量较高。

2.通过优化压力-时间曲线,成形出的负角度零件最小壁厚为0.66 mm,最大减薄率为67%。测量零件型腔底端边缘的壁厚并与仿真结果进行比较,两者壁厚分布趋势相同,最大误差在直角边,为4.4%,成形难度最大的负角度边过渡圆角最大误差为3.0%。

3.负角度壁壁厚标准差为0.186 mm,表明此部位壁厚分布比较均匀。

4.经过超塑成形后,材料的晶粒尺寸长大明显,导致成形后零件的室温力学性能有所下降,而250℃的力学性能表现为屈服强度、抗拉强度下降,延伸率上升。两种温度下的力学性能值都较高。

参考文献

[1] Chen X Y,Cui J.Analysis of aviation titanium parts hot form-ing and application[J].Aeronautical Science and Technology,2007,(5):38.(陈先有,崔晶.航空钛合金零件热成形及应用分析[J].航空科学技术,2007,(5):38.)

[2] Yan F H,Jiang P,Yu W,Li S K,Li L.Research progress ontitanium alloys superplastic forming technology[J].Rare MetalMaterials and Engineering,2008,37(3):1028.(闫飞昊,蒋鹏,余巍,李世凯,李梁.钛合金超塑性成形技术的研究进展[J].稀有金属材料与工程,2008,37(3):1028.)

[3] Du F J.Research on the Law of Springback in Bend-Formingwith Titanium Alloy Sheet[D].Shenyang:Shenyang Institute ofAeronautical Engineering,2009.(杜芳静.TA2M板材弯曲成形回弹规律的研究[D].沈阳:沈阳航空工业学院,2009.)

[4] Chandra N,Chandy K.Superplastic process modeling of planestrain components with complex shapes[J].Journal of MaterialsShaping Technology,1991,9(1):27.

[5] Hwang Y M,Liew J M,Chen T R,Huang J C.Analysis of su-perplastic blow-forming in a circular closed-die[J].Journal ofMaterials Processing Technology,2009,57:360.

[6] Carrino L,Giuliano G,Napolitano G.A posteriori optimisationof the forming pressure in superplastic forming processes by the fi-nite element method[J].Finite Elements in Analysis and De-sign,2003,39:1083.

[7] Ge Y C.Research on Superplastic Bulging Experiment of Cone-Shaped Part[D].Nanjing:Nanjing University of Aeronauticsand Astronauticd,2008.(葛永成.锥形件超塑胀形实验研究[D].南京:南京航空航天大学,2008.)

[8] Wang R H,Chen M H,Chen G L,Fan P,Li F,Zhou Z F.Superplastic forming process for box-shaped part of TC4 alloy[J].Hot Working Technology,2008,137:46.(王荣华,陈明和,陈国亮,范平,李枫,周兆锋.TC4钛合金盒形件超塑成形工艺[J].金属铸锻焊技术,2008,137:46.)

[9] George Luckey,Peter Friedman,Klaus Weinmann.Correlationof finite element analysis to superplastic forming experiments[J].Journal of Materials Processing Technology,2007,194(1-3):30.

[10] George Luckey,Peter Friedman,Klaus Weinmann.Design andexperimental validation of a two-stage superplastic forming die[J].Journal of Materials Processing Technology,2009,209(4):2152.

[11] Shao Z K,Huang Z G,Jin S Y,Yuan Q H,Zhou Y.Thick-ness optimization of SPF for titanium alloy negative angle parts[A].Advanced Materials Research//2011 International Confer-ence on Mechatronics and Materials Processing[C].Guang-zhou,2011,328-330:1395.

[12] Wang Y H,Huang Z G,Yuan Q H,Ma T,Hou H L.Molddesign and improvement of TC1 parts with deep cavity and nega-tive angle for superplastic forming[J].Chineses Journal of RareMetals,2010,34(4):491.(王燕华,黄重国,袁清华,马涛,侯洪亮.TC1深型腔负角度零件超塑成形模具设计与优化[J].稀有金属,2010,34(4):491.)

[13] Jiang S S.Accuracy Control of Superplastic Forming for TC4Titanium Alloy[D].Harbin:Harbin Institute Technology,2009:55.(蒋少松.TC4钛合金超塑成形精度控制[D].哈尔滨:哈尔滨工业大学,2009.55.)

[14] Gao C Y,Fang Y T.Investigation on the factors influeneing thethickness distribution of superplastie formed components[J].Journal of Zhejiang University Science,2005,6A(7):711.

[15] Huang R.Optimization of pressure cycle for superplastic form-ing of complex TC4 box-shaped part[J].Journal of Nanjing Uni-versity of Aeronautics&Astronautics,2010,42(1):103.(黄锐.TC4复杂盒形件超塑胀形加载曲线优化控制[J].南京航空航天大学学报,2010,42(1):103.)

[16] Yuang Q H,Zhang W M,Huang Z G,Ren X P.Study of TC4sheet elevated temperature deformation behavior andits micro-structure evolution[J].Forging&Stamping Technology,2008,33(6):120.(袁清华,张文明,黄重国,任学平.工业TC4板材热变形性能及微观组织研究[J].锻压技术,2008,33(6):120.)