回归处理工艺对7050铝合金力学和晶间腐蚀性能的影响

游江海1, 2,李鹏辉1, 2,李国锋1, 2,刘胜胆1, 2,朱航飞1, 2

(1. 中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙,410083;

2. 中南大学 材料科学与工程学院,湖南 长沙,410083)

摘 要:采用硬度、电导率测试、金相及透射电镜观察等手段,研究回归处理工艺对7050铝合金力学和晶间腐蚀性能的影响。研究结果表明:T6态合金硬度和强度很高,但抗晶间腐蚀能力较弱;与T6态相比,合金经较低温度长时间回归并再时效后,强度和抗晶间腐蚀性能都得到改善;合金经120 ℃/20 h预时效+190 ℃/60 min回归+120 ℃/24 h再时效处理后,其抗拉强度、屈服强度、伸长率和晶间腐蚀最大深度分别为593 MPa,571 MPa,10.5%和0.05 mm,具有最佳的综合性能;经190 ℃/60 min回归和再时效处理后,合金晶内组织与T6态的组织相似,晶界析出相粗大且不连续分布,因此,合金强度最高,抗晶间腐蚀能力最强。

关键词:回归处理;力学性能;晶间腐蚀;7050铝合金

中图分类号:TG146 文献标识码:A 文章编号:1672-7207(2008)05-0968-07

Effect of retrogression processing on mechanical properties and intergranular corrosion of 7050 aluminum alloy

YOU Jiang-hai1, 2, LI Peng-hui1, 2, LI Guo-feng1, 2, LIU Sheng-dan1, 2, ZHU Hang-fei1, 2

(1. Key Laboratory of Non-Ferrous Metal Materials Science and Engineering of Department of Education,

Central South University, Changsha 410083, China;

2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The effect of retrogression processing on the mechanical properties and intergranular corrosion was investigated by means of hardness and electrical conductivity test,optical microscopy(OM) and transmission electron microscopy(TEM). The results show that aging of 120 ℃/20 h leads to the highest hardness but low intergranular corrosion resistance. Compared with T6 temper, higher strength and intergranular corrosion resistance can be obtained by retrogression at lower temperature for a long time. The best properties are obtained through 190 ℃/60 min retrogression. After pre-aging of 120 ℃/20 h, retrogression of 190 ℃/60 min, and re-aging of 120 ℃/24 h, the tensile strength, yield strength, elongation and maximum depth of intergranular corrosion of the studied alloy are 593 MPa, 571 MPa, 10.5% and 0.05 mm, respectively. The TEM observation results show that there are more spaced and coarser particles on the grain boundaries while the microstructures are similar to those of T6 temper in the matrix, which makes contributions to the properties.

Key words: retrogression treatment; mechanical properties; intergranular corrosion; 7050 aluminum alloy

7×××系高强铝合金为时效硬化型合金,广泛应用于航空航天工业[1-2]。7050铝合金是一种高强高韧铝合金,在20世纪70年代中期欧美已将其应用于幻影2000战斗机、空客A300B民航飞机等,而在我国尚未得到广泛应用[3]。7050铝合金在T6态时强度最高,但抗腐蚀性能较差。为了提高7×××系铝合金的抗腐蚀能力,人们开发出T73,T74和T76等热处理制度,但与T6态相比,强度损失10%~15% [2, 4-7]。为了解决7×××系铝合金抗腐蚀性能和强度之间的矛盾,1974年以色列发明了一种三级时效工艺,即回归再时效(retrogression and re-aging)工艺,简称RRA处理[8],使7×××系铝合金同时具有T6态的强度和T73态的抗腐蚀性能。但该工艺的回归处理(简称R处理)温度较高,时效时间很短,很难在实际工业中应用。随后,人们对RRA处理工艺进行了大量的研究和改进,使合金在具有优良综合性能的前提下,降低回归温度和延长回归时间。20世纪80年代末,美国将经过RRA处理的厚板和挤压件应用于C17运输机和F35战斗机[3, 6, 9-10]。我国对RRA处理的研究基本上还处于实验阶段,通常在盐浴或硅油炉中进行回归处理,回归温度较高,回归时间很短[2, 7, 11],在实际工业中难以应用。在此,本文作者研究空气炉条件下回归处理对7050铝合金强度、晶间腐蚀性能和组织的影响,以探求合适的RRA处理制度。

1 实 验

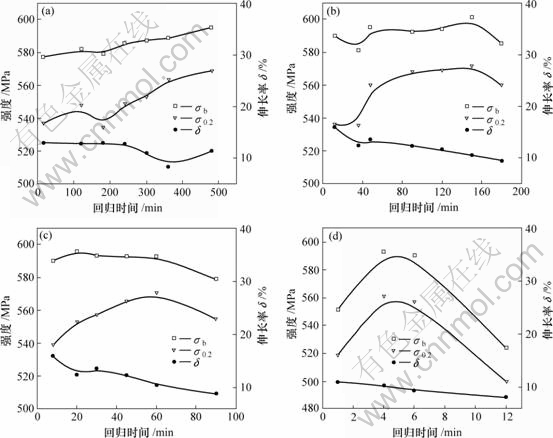

实验用合金是厚度为18 mm的7050铝合金热轧板,由西南铝业(集团)有限责任公司提供,其化学成分如表1所示。

表1 7050铝合金的化学成分

Table 1 Chemical composition of 7050 aluminum alloy %

板材于420 ℃保温90 min后,轧至厚度为2 mm。取样,进行473 ℃/60 min固溶处理,于室温水淬 后,立即进行单级时效(T6)和RRA处理,每一级时效后都采用室温水冷。经120 ℃/20 h水冷后的样品,放入不同炉温中进行回归,经过不同时间后,进行 120 ℃/24 h再时效处理,具体工艺如表2所示。

表2 7050铝合金的T6和RRA热处理制度

Table 2 T6 and RRA heat treatment of 7050 aluminum alloy

采用7501型涡流电导仪测试样品电导率,测量3次,取平均值,并将结果换算成国际退火铜标准;采用Model HV-10B型硬度计测试硬度,载荷为30 N,对每个样品测量5次,除去最大值和最小值,取其余值的平均值;室温拉伸性能测试在CSS-44100万能电子拉伸机上进行。晶间腐蚀实验按照GB 7998—87标准进行,每个状态取平行试样3块,先用金相砂纸打磨各面,并采用机械抛光。将样品垂直悬挂在腐蚀液(NaCl 30 g/L+HCl 10 mL/L,加蒸馏水至1 L)中,浸泡24 h,溶液温度保持在(35±2) ℃,面容比小于2 dm2/L。实验结束后,将悬挂端切去5 mm进行金相组织观察, 腐蚀产物用30% HNO3去除,并进行晶间腐蚀等级评定;采用TECNAI G2 20型透射电镜观察样品微观组织,加速电压为200 kV,TEM观察样品在MTP-1 A双喷减薄仪上进行双喷减薄,电解液为30% HNO3+70% CH3OH,温度控制在-20 ℃。

2 实验结果

2.1 合金在回归及RRA处理过程中的力学和电导率变化

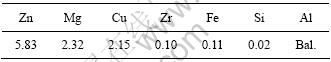

图1所示为合金分别在160,175,190和205 ℃回归的R(回归)和相应的RRA(回归再时效)硬度、电导率曲线。由图1可以看出,4种温度下的R曲线都有相似的特征,即随着回归时间的延长,回归合金的硬度先下降后上升再下降,但达到谷值和峰值的时间有所不同。这取决于回归的温度,温度对回归过程中合金达到谷值和峰值时间的影响如表3所示。可见,温度越高,合金达到谷值和峰值的时间就越短。

回归温度/℃: (a) 160; (b) 175; (c) 190; (d) 205

图1 不同回归温度下回归及回归再时效过程中合金的硬度、电导率变化曲线

Fig.1 Hardness and electric conductivity curves during retrogression and re-aging at different temperatures

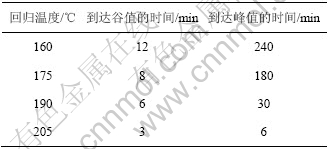

表3 不同回归温度下R曲线上硬度谷值和硬度峰值所对应的时间

Table 3 Time corresponding to lower and upper peak hardness at different retrogression temperatures in R curves

由图1可知,RRA硬度曲线也具有相似的特征,即随着回归时间的延长,硬度先上升至最大值,而后下降。RRA曲线上的硬度峰值所对应的时间处在R曲线上硬度谷值和峰值时间点之间,并接近于R曲线上峰值时间点。再时效后,其硬度高于回归条件下的硬度。

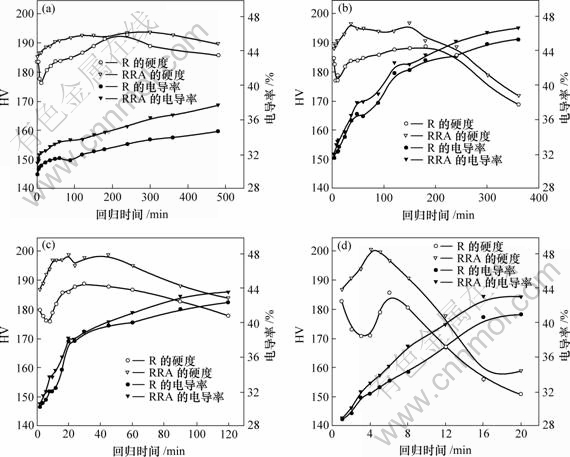

合金经160,175,190和205 ℃这4种不同回归温度处理后的RRA拉伸力学性能如图2所示。从图2可以看出,随着回归时间的延长,合金的抗拉强度和屈服强度先上升再下降,伸长率缓慢下降;但在175 ℃和190 ℃时,随着回归时间的延长,抗拉强度在一段时间内基本保持不变;在205 ℃时,抗拉强度和屈服强度的上升与下降速率最快。

回归温度/℃: (a) 160; (b) 175; (c) 190; (d) 205

图2 7050铝合金于不同温度回归处理后的RRA室温拉伸性能

Fig.2 RRA tensile properties of 7050 aluminum alloy after retrogression at different temperatures

合金在4种温度下分别回归480,150,60及6 min和再时效后的强度都达到或接近各自的最高强度,抗拉强度大于590 MPa,屈服强度大于557 MPa,显然都高于T6态的强度,其抗拉强度、屈服强度、伸长率分别为572 MPa,537 MPa和18.9%。

由图1还可以看出,当回归温度一定时,随着回归时间的延长,电导率先快速增加,然后,缓慢单调增加。RRA处理后的合金电导率比回归时的高。回归温度越高,电导率增长越快。经160 ℃/480 min回归后,RRA试样的电导率达到38%;而经205 ℃/12 min回归后,RRA处理后试样的电导率达40%。

2.2 合金RRA后的晶间腐蚀结果

将合金T6态和4种RRA态的试样放入晶间腐蚀液时,表面马上有气泡产生,1 h后气泡数量增多,且试样表面开始变为黄褐色,并附着有白色物质。24 h后,各个样品都发生了不同程度的腐蚀,但T6态试样的腐蚀最严重。取出试样,T6态试样表面颜色较黑,经160 ℃/480 min,205 ℃/6 min,175 ℃/150 min及190 ℃/60 min回归和再时效后,试样表面颜色逐渐由黑变为暗红,其中经190 ℃/60 min回归和再时效后的表面颜色最浅。试样经硝酸清洗后,从其表面可以看到沿轧向有明显的腐蚀沟,其中T6状态的腐蚀沟最深。各试样的晶间腐蚀截面形貌如图3所示,由图3可以看出,T6状态下的晶间腐蚀最严重,而经190 ℃/60 min回归和再时效后的晶间腐蚀程度最小。各试样的晶间腐蚀最大深度分别为0.16,0.11,0.10,0.09和0.05 mm,腐蚀等级分别为4级、4级、3级、3级和3级。由此可知,RRA处理提高了7050铝合金的抗晶间腐蚀能力。

(a) 120 ℃/20 h; (b) 120 ℃/20 h+160 ℃/480 min+120 ℃/24 h; (c) 120 ℃/20 h+175 ℃/150 min+120 ℃/24 h;

(d) 120 ℃/20 h+190 ℃/60 min+120 ℃/24 h; (e) 120 ℃/20 h+205 ℃/6 min+120 ℃/24 h

图3 T6态和RRA态7050铝合金的晶间腐蚀截面形貌

Fig.3 Section morphologies of intergranular corrosion of 7050 aluminum alloys with T6 temper and RRA tempers

2.3 组织观察

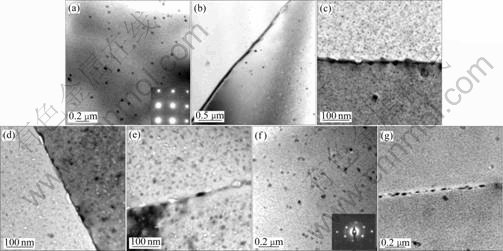

T6态、回归态和RRA(190 ℃回归60 min)态合金的TEM组织及电子衍射花样观察结果如图4所示。从图4(a)可看出,T6态合金晶内由均匀、细小弥散的强化相组成,电子衍射分析表明强化相为η′相和GP区混合物[12],所以,合金的强度很高。此外,还可观察到大量弥散的Al3Zr粒子(图4(a)中箭头所示),起到细化组织的作用,对合金的高强度也有贡献[13]。大部分晶界上的析出相沿晶界连续分布,晶界无沉淀析出带(PFZ)不明显(图4(b))。从图4(c)~(e)可看出,随着回归时间的延长,回归态的晶内强化相逐渐变大,而晶界析出相逐渐粗化,PFZ渐宽。从图4(f)可以看出,RRA状态合金晶内组织与T6态的相似,由大量细小、弥散的沉淀强化相组成,电子衍射分析结果表明,强化相主要为η′相和h相[12],因此,合金的强度很高;而晶界析出相与回归态的相似,呈不连续分布,无沉淀析出带略宽,该结构有利于提高合金的抗腐蚀能力[14]。

(a), (b) 在120 ℃/20 h时效; (c), (e) 在190 ℃回归4, 30和60 min; (f), (g) 在190 ℃经RRA处理60 min

图4 不同时效后7050铝合金的TEM观察结果

Fig.4 Microstructures of 7050 aluminum alloy aged at 120 ℃ and 190 ℃

3 分析与讨论

3.1 回归及RRA处理对合金力学性能和电导率的影响

7×××系合金中沉淀相析出顺序一般为[15]:SSSS(过饱和固溶体)→GP区→η′相(MgZn2)→h相(MgZn2)。GP区、η′相、h相的尺寸、数量和分布决定了时效过程中合金的性能变化。对合金起主要强化作用的是与基体共格的GP区和与基体半共格的η′相,h相与基体非共格,对合金的强化作用较小。

以190 ℃回归及其RRA处理的硬度、电导率变化曲线为例,回归过程中的硬度变化规律为:降低→升高→再降低(图1(c))。回归态的组织观察如图4(c)~(e)所示。回归前的T6态合金中,基体中弥散分布着大量的GP区和η′相(图4(a));回归时,由于温度较高,小于临界尺寸(dGP)的GP区因不稳定而被溶解,大于dGP的GP区则会促进新η′相的形成和原η′相的长 大[16],使尺寸小于dGP 的GP区和部分细小的η′相回溶,因此,在回归初期(2~6 min)合金硬度下降;随后(6~30 min)尺寸大于dGP的GP区促进原有η′相长大和新的η′相形成,强化相体积分数增加,硬度升高;继续回归(30 min后),η′相开始长大并粗化,形成了h非共格平衡相,使合金硬度单调下降。当回归温度高如205 ℃时,过时效速率加快,硬度快速下降(图1(d))。提高回归温度,增加了Zn和Mg原子的扩散速率,从而使GP区的回溶速率和η′相的析出与长大速率加快,导致回归曲线上硬度谷值和峰值的时间提前(表2)。

RRA处理后合金的基体组织主要为η′相和h相(图4(f))。在回归过程中,基体内的强化相只发生部分回溶,未回溶的GP区和细小η′相作为RRA处理过程中η′相的形核核心,促进η′相形核,原有的η′相继续长大,同时有新的GP区产生,强化相体积分数增加,强化效果增加[2, 12],所以,RRA处理后的硬度高于同条件回归时的硬度。经4种RRA处理后的试样强度都可得到高于T6态的强度(图2),这主要是由于RRA处理后基体内有大量的η′相,多于T6态基体内的GP区和η′相,而η′相的强化效果大于可剪切的GP区强化效果[12]。回归及RRA处理过程中的电导率变化规律为:快速增加→缓慢增加(图1(c))。电导率与共格脱溶相周围的应力场的改变及基体内溶质原子的固溶度有关[2, 12]。在回归初期(2~30 min),与基体共格的GP区的回溶导致基体固溶程度增大,使晶格畸变严重,电导率减小,但原GP区周围的应力场也消失,使电导率增加,而电导率增加的幅度大于减小的幅度,使总的电导率上升。而且由于与基体半共格的新η′相的形成和原有η′相的长大消耗溶质原子和GP区,使基体固溶度降低,故电导率迅速增加。延长回归时间,η′相和与基体非共格的h相大量析出,基体的固溶度下降,所以,电导率缓慢上升。提高回归温度,沉淀相析出加快,使基体中元素固溶量下降,电导率快速上升。经RRA处理后,沉淀相进一步析出和长大导致基体固溶度进一步减小,所以,RRA的电导率与回归时的相比进一步提高。

3.2 RRA处理对抗晶间腐蚀性能的影响

RRA处理后合金晶内组织类似T6态的特征,而晶界析出相呈粗大、不连续分布(图4)。与T6态相比,4种RRA处理状态的抗晶间腐蚀能力都加强,其中尤以190 ℃回归60 min时加强最明显,这与图4所示的晶界析出物的特征有很好的对应关系,即晶界析出物越粗大、越不连续,越有利于抗晶间腐蚀能力的 提高[14]。

RRA处理后合金基体中的GP区比T6态的少,η′相比T6态的多,所以,点阵畸变应力小,热力学稳定性高[10];经RRA处理后晶界上的平衡相充分析出,基体内溶质原子因被析出相所消耗而使偏聚程度减小,基体成分也更均匀,晶内晶界的电化学差异减小;在晶间腐蚀过程中,h相作为阳极相溶解[2],经RRA处理后晶界上析出相比T6态的粗大、不连续,因为不易形成连续的腐蚀通道,延缓腐蚀沿晶界发生,所以,经RRA处理后抗晶间腐蚀能力提高。

4 结 论

a. 回归温度和时间对7050铝合金产生重要影响,190 ℃/60 min回归处理工艺为合金的最佳工艺。

b. 7050铝合金通过120 ℃/20 h预时效+190 ℃/ 60 min回归+120 ℃/24 h再时效处理,与T6态相比,其抗拉强度(593 MPa)提高3.7%,屈服强度(571 MPa)提高6.3%,伸长率为10.5%,晶间腐蚀最大深度为 0.05 mm,综合性能优良。

参考文献:

[1] GANG Sha, Cerezo A. Early-stage precipitation in Al-Zn-Mg-Cu alloy(7050)[J]. Acta Materialia, 2004, 52: 4503-4516.

[2] 郑子樵, 李红英, 莫志民. 一种7055型铝合金的RRA处理[J]. 中国有色金属学报, 2001, 11(5): 771-776.

ZHENG Zi-qiao, LI Hong-ying, MO Zhi-min. Retrogression and reaging treatment of a 7055 type aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(5): 771-776.

[3] 杨守杰, 戴圣龙. 航空铝合金的发展回顾与展望[J]. 材料导报, 2005, 19(2): 76-80.

YANG Shou-jie, DAI Sheng-long. A glimpse at the development and application of aluminum alloys in aviation industry[J]. Materials Review, 2005, 19(2): 76-80.

[4] 赵英涛, 汝继刚. 7050铝合金T74(原T736)热处理状态研究[J]. 材料工程, 1990(1): 23-27.

ZHAO Ying-tao, RU Ji-gang. A study on treatment T74 of aluminium alloy 7050[J]. Materials Engineering, 1990(1): 23-27.

[5] 田福泉, 崔建忠. 双级时效对7050铝合金组织和性能的影响[J]. 中国有色金属学报, 2006, 16(6): 958-963.

TIAN Fu-quan, CUI Jian-zhong. Effect of duplex aging on microstructure and properties of 7050 aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(6): 958-963.

[6] Jr Oliveira A F, de Barros M C, Cardoso K R, et al. The effect of RRA on the strength and SCC resistance on AA7050 and AA7150 aluminium alloys[J]. Materials Science and Engineering A, 2004, 379: 321-326.

[7] 张 坤, 刘志义, 郑青春. 高Zn超高强铝合金的回归再时效处理[J]. 中南大学学报: 自然科学版, 2005, 36(2): 188-192.

ZHANG Kun, LIU Zhi-yi, ZHENG Qing-chun. Effect of different retrogression and reaging heat treatment on high-zinc super-high aluminum alloy[J]. Journal of Central South University: Science and Technology, 2005, 36(2): 188-192.

[8] Cina B M. Reducing the susceptibility of alloys, particularly aluminum alloys, to stress corrosion cracking. US 3856584[P]. 1974.

[9] 王 洪, 付高峰, 孙继红. 超高强铝合金研究进展[J]. 材料导报, 2006, 20(2): 58-60.

WANG Hong, FU Gao-feng, SUN Ji-hong. Present research and developing trends of ultra high strength aluminum alloys[J]. Materials Review, 2006, 20(2): 58-60.

[10] Robinson J S. Influence of retrogressing and reaging on the stress corrosion cracking resistance of 7010[C]//The 7th International Conference on Aluminium Alloys. Charlottesville, 2000: 9-14.

[11] 冯 春, 刘志义, 宁爱林. RRA处理对超高强铝合金抗应力腐蚀性能的影响[J]. 中南大学学报: 自然科学版, 2006, 37(6): 1054-1059.

FENG Chun, LIU Zhi-yi, NING Ai-lin. Effect of retrogression and reaging treatment on stress corrosion cracking resistance of super-high strength aluminum alloy[J]. Journal of Central South University: Science and Technology, 2006, 37(6): 1054-1059.

[12] 曾 渝, 尹志民, 朱远志. RRA处理对超高强铝合金微观组织与性能的影响[J]. 中国有色金属学报, 2004, 14(7): 1188-1194.

ZENG Yu, YIN Zhi-min, ZHU Yuan-zhi. Effect of RRA on microstructure and properties of new type ultra high strength aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(7): 1188-1194.

[13] Morere B, Maurice C. The influence of Al3Zr dispersoids on the recrystallization of the Hot-deformed AA7010 alloys[J]. Metallurgical and Materials Transactions A, 2001, 32A: 625-632.

[14] Tsai T C, Chuang T H. Role of grain size on the stress corrosion cracking of 7475 aluminum alloys[J]. Materials Science and Engineering A, 1997, 225: 135-144.

[15] Starink M J, Wang S C. A model for the yield strength of overaged Al-Zn-Mg-Cu alloys[J]. Acta Materialia, 2003, 51: 5131-5150.

[16] Lorimer G W, Nicholson R B. The mechanism of phase transformations in crystalline solids[J]. Inst Metals, 1968: 36-42.

收稿日期:2007-10-25;修回日期:2008-01-05

基金项目:国家重点基础研究发展规划资助项目(2005CB623700)

通信作者:游江海(1964-),男,四川泸州人,博士研究生,从事材料科学与工程研究;电话:0731-8830265;E-mail: yjh620@sina.com