仿生耦合孕镶金刚石钻头的试验及碎岩机理分析

王传留1,孙友宏1,刘宝昌1,王银霞2

(1. 吉林大学 建设工程学院,吉林 长春,130021;

2. 吉林省建筑设计院有限责任公司,吉林 长春,130021)

摘要:为了提高孕镶金刚石钻头的时效和寿命,将仿生耦合理论引入钻头设计中,并加工仿生耦合孕镶金刚石钻头。对仿生耦合钻头的碎岩机理进行阐述,并对岩粉进行对比分析。研究结果表明:与普通孕镶金刚石钻头相比,其机械钻速提高42.7%,寿命提高73.8%;仿生耦合钻头底唇面上的比压增加有利于钻头的自锐,也有利于岩石表面微裂纹的扩展,增加岩石的润湿层;非光滑表面的存在能产生微型流场,改善金刚石的冷却条件;仿生耦合钻头碎岩产生的岩粉颗粒直径远大于普通孕镶金刚石钻头产生的岩粉颗粒直径。

关键词:仿生耦合;孕镶金刚石钻头;耦元;非光滑度;碎岩机理

中图分类号:TG115 文献标志码:A 文章编号:1672-7207(2011)05-1321-05

Experiment and rock fragmentation mechanism of bionic coupling impregnated diamond bit

WANG Chuan-liu1, SUN You-hong1, LIU Bao-chang1, WANG Yin-xia2

(1. College of Construction Engineering, Jilin University, Changchun 130021, China;

2. Jilin Provincial Architecture Design Institute Co. Ltd., Changchun 130021, China)

Abstract: Bionic coupling theory was applied on design of the drilling bit in order to improve the drilling efficiency and the life of impregnated diamond bit, and the bionic coupling impregnated diamond bit was developed. Rock fragmentation mechanism was expatiated, and rock powders were analyzed. The results show that the drilling efficiency is increased by 42.7% and the life by 73.8% compared with the conventional impregnated diamond bit. Specific pressure on the bionic coupling bit’s crown is increased, which is helpful to self sharpening of the bit and crack propagation of rock, and the micro flow field is generated because of the existence of non-smooth surface. The size of rock dust particles crushed by the bionic coupling bit is larger than that broken by ordinary bits.

Key words: bionic coupling; impregnated diamond bit; coupling element; non-smooth ratio; rock fragmentation mechanism

近年来,我国加大了矿产油气资源的勘探力度。在大规模的矿产勘察和油气勘探中,具有良好抗冲击性和耐磨性的金刚石钻头被大量使用,并且对金刚石钻头寿命和时效的要求越来越高[1-2]。为此,许多研究工作者采用不同的方法,如研制新胎体配方、改善钻头烧结工艺、设计新的钻头结构、选用高质量的金刚石等,并取得了一定的成效[3-5]。生物体为了适应环境和满足生存的需要,在大自然优胜劣汰的法则下进化出各种各样丰富的形态和复杂的结构,这些因素通过优化耦合成为对生存环境具有最大适应性和协调性的系统[6]。从仿生工程学角度出发,经过对生物非光滑体表分析,影响耐磨性能的因素是多方面的,主要有形态、结构、材料等[7-9],它们通过相互作用形成“生物耦合”。基于生物耦合的机理与规律而进行的仿生,并将2种以上的仿生体系(功能、特性、系统)耦合,构建以最低能量获取最大环境适应性特征的人为技术集成体系叫做“仿生耦合”。生物体表非光滑耦合表面效应主要表现在非光滑表面的耐磨、减阻、脱附和降噪等方面,并在不同领域得到了广泛应用,效果显 著[10]。在此,本文作者把仿生耦合表面效应与钻头设计结合起来,以便为提高金刚石钻头寿命和效率提供一种新的思路。

1 仿生耦合钻头耦元设计

1.1 非光滑形态耦元设计

通过研究发现,不同种属的生物因为生存环境的不同,体表具有不同的非光滑形态,可以从宏观上概括为鳞片形、凸包形、凹坑形、波纹形、刚毛形5 种[11]。生物体表凹坑和凸包非光滑是为适应不同的生存环境进化而成的,因而有着不同的接触方式。而钻头在破岩过程中,既要求具有高效的破岩能力,又要求具有强耐磨性和低阻力。于是,将微观凸包非光滑(金刚石)和宏观凹坑非光滑复合来设计钻头,以达到高效耐磨的目的。前期试验结果表明:底唇面非光滑形态是影响仿生耦合金刚石钻头的最主要因素。

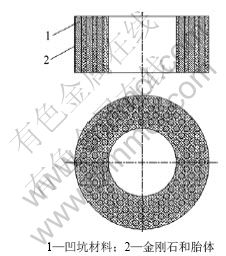

1.2 自再生结构耦元设计

常规钻头切削齿只有1层,磨损后就报废。对于仿生钻头,在钻头底唇面上设计一层非光滑形态意义不大。在自然界中,动物的体表形态总会受到磨损,可其能自动修复。为此,设计了自再生(三维)仿生非光滑结构,并将自再生仿生非光滑结构分为交替自再生非光滑结构(见图1)和固定自再生非光滑结构(见图2)。固定自再生非光滑结构是指构件表面凹坑(或凸包)非光滑磨损后还会继续产生凹坑(或凸包)非光滑;交替自再生非光滑结构是指构件表面的凹坑(或凸包)非光滑磨损后会产生凸包(或凹包)非光滑,凹坑与凸包交替出现。这里拟将2种自再生非光滑结构复合,设计微观凸包形态为交替自再生,由人造金刚石颗粒实现,设计宏观凹坑形态为固定自再生,由石墨合成树脂软材料来实现[12]。

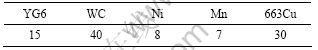

1.3 材料耦元设计

工作层材料由胎体材料和仿生非光滑材料组成。胎体粉末材料成分(质量分数)如表1所示。其中:WC和YG6骨架材料具有高熔点、高硬度、高耐磨特性,且对金刚石的腐蚀较小,线膨胀系数较小;Ni,Mn,Co和663青铜粉等黏结金属在适当温度下熔化,湿润WC颗粒,并使WC颗粘表面熔融,促进了制品的收

图1 钻头工作层交替自再生非光滑结构

Fig.1 Alternate self-generation non-smooth structure of bit work layer

图2 钻头工作层固定自再生非光滑结构

Fig.2 Fixed self-generation non-smooth structure of bit work layer

表1 钻头胎体材料成分(质量分数)

Table 1 Composition and ratio of matrix material %

缩及致密化过程。不同材料在高温高压下产生物理分子接触和化学合成反应,形成一种具有较佳复合特性的构件[13]。

仿生微观凸包材料为人造金刚石颗粒,超强硬度能导致其延后磨损,产生的凸包起破碎岩石的作用;宏观凹坑材料为石墨合成树脂,超软硬度致使其提前磨损和脱落,产生的凹坑起了辅助破岩和耐磨降阻的作用。

2 仿生耦合孕镶金刚石钻头的加工及试验

2.1 参数设计

钻头参数主要包括钻头尺寸、胎体硬度、金刚石浓度、金刚石粒度、水口等,但仿生耦合钻头参数[14]还包括非光滑度。非光滑度是指产生非光滑面的软材料面积占钻头底唇面面积的百分比。在试验中,为减少误差,增加对比的可信度,加工的仿生偶合钻头的参数与普通孕镶金刚石钻头的参数均一样。根据以往的实际经验,确实钻头的参数如下:胎体硬度为38;金刚石含量为100%;金刚石粒度为0.32 μm与0.25 μm的粉末按等比例混合;水口8个;仿生耦合钻头的非光滑度定为13%。

2.2 加工工艺

首先将胎体材料和金刚石颗粒按比例充分混合,装进已加工组合好的钻头模具内压实,填入纯胎体材料压实;将钢体对正后放在最上面,然后进行热压烧结(烧结工艺参数为:压力15 MPa,温度980 ℃,保温时间8 min)[15-16],烧结完成后放置在保温砂箱内缓慢冷却,24 h后取出,加工水口和螺纹。

2.3 野外试验

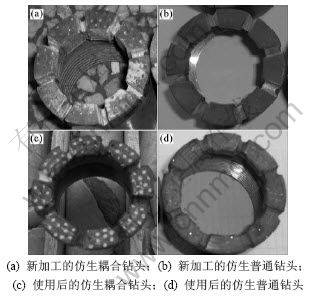

试验地点位于吉林省某金矿区,地层比较完整,属变质岩中的蚀变岩,软硬夹层较多,岩石硬度为6~8级,研磨性为中等至较强。钻进参数如下:钻压分别为95~110 MPa;转速为650~950 r/min;泵压为1.2~2.4 MPa。新加工的仿生耦合钻头和普通钻头形貌如图3(a)

图3 仿生耦合钻头和普通钻头使用前后对比图

Fig.3 Contrast of bionic coupling bit and normal bit before and after use

和3(b)所示,使用后仿生耦合钻头和普通钻头形貌分别如图3(c)和3(d)所示。2只钻头的试验参数如表2所示。

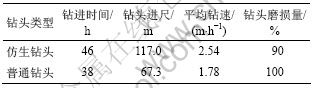

表2 钻头试验参数

Table 2 Experimental data of both bits

从表2和图3可看出:2只钻头在参数设计上与该地层岩性特征非常适合,均体现出其本来的寿命和机械钻速;但仿生耦合钻头与普通孕镶金刚石钻头相比,机械钻速提高42.7%,进尺提高73.8%。

3 仿生耦合钻头高效碎岩机理分析

仿生孕镶金刚石钻头的碎岩机理是以普通孕镶金刚石钻头碎岩机理为基础,在荷载、碎岩工具的形状、底部流场以及岩粉颗粒等对碎岩机理进行了新的补充。

3.1 仿生耦合钻头高效碎岩定性分析

3.1.1 仿生耦合钻头底唇面上的比压

仿生耦合钻头在钻进过程中,会不断产生凹坑形非光滑表面,使得仿生钻头与岩石接触的底面积减小,间接增大了底唇面上的比压。钻头底唇面上比压的增加会产生2方面的影响:一方面,有利于钻头的锐化;另一方面,也有利于在岩石上产生网状的微裂纹,并使裂纹得到扩展,大大增大了岩石的润湿层深度,使金刚石颗粒切入岩石的深度有所增加。这些都对钻进时效的提高产生积极作用。

以往的钻进试验结果也证明:当施加在孕镶金刚石钻头上的钻压低于某一个值时,无论非光滑还是平底的金刚石钻头进尺都非常缓慢,只有当钻压达到某一值时,才能达到理想的碎岩效果。在同样规程参数下,由于非光滑表面的存在,使钻头底唇面上的比压增大,故其钻进时效比普通平底钻头的大。

3.1.2 非光滑表面的存在改善了钻头的冷却条件

仿生耦合钻头底唇面上产生非光滑面的凹坑,能储存少量冲洗液,在钻头的高速旋转过程中,会在凹坑内即钻头底唇面上形成微型流场,这无疑会提高金刚石颗粒的冷却效果;另外,在钻头压裂岩石的同时,也把部分冲洗液挤入岩石裂纹中,凹坑内冲洗液的存在会延长冲洗液与岩石的接触时间,改善岩石的润湿程度,使金刚石颗粒在切削岩石时,一直处在湿摩擦状态。在这种状态下,摩擦因数小,冷却效果好。改善金刚石颗粒的冷却效果,会降低其热损耗,增加其工作时间,间接提高仿生耦合钻头的寿命。

3.2 仿生耦合钻头高效碎岩定量计算

3.2.1 定量计算理论公式

仿生耦合钻头的研磨破碎可理解为机械能转化成表面能的过程。从能量守恒出发,研磨岩石功由2部分组成:一是轴压力(垂直力)作的功WP,二是扭矩M(水平力)作的功WF。克拉克建立了轴压力P所作的功WP与研磨进尺h的关系式如下[11]:

(1)

(1)

克氏还认为扭矩M用于克服摩擦功 和研磨岩石作的功Wn 2部分。而摩擦因数

和研磨岩石作的功Wn 2部分。而摩擦因数 恒等于

恒等于 ,即有:

,即有:

(2)

(2)

其中: 为岩石抗剪强度;

为岩石抗剪强度; 为岩石抗压强度;WF是扭矩所作之功,即:

为岩石抗压强度;WF是扭矩所作之功,即:

(3)

(3)

(4)

(4)

r为研磨平均直径, ;D1为金刚石钻头

;D1为金刚石钻头

内径;D2为金刚石钻头外径; 为岩石摩擦因数,

为岩石摩擦因数, ,其值约为0.4。将式(3)与式(4)代入式(2),得:

,其值约为0.4。将式(3)与式(4)代入式(2),得:

(5)

(5)

钻头每转1周,研磨破碎岩石所需要的功WR。克氏认为它等于抗压强度和破碎体积之积,即

(6)

(6)

式中:A为钻头断面积, 。

。

同时,克氏认为研磨破碎岩石所需功WR应等于轴压力所作功和研磨岩石所作功之和,即:

(7)

(7)

将式(6)代入式(7)并整理,得到每转1周研磨进尺的表达式为:

(8)

(8)

从式(8)可以看出:对于某一岩层,岩石的摩擦因数μ和抗压强度 是一定的;在给定钻头相同轴向力P和扭矩M的条件下,岩石的研磨进尺h只与钻头底唇面面积A相关。钻头底唇面面积越小,研磨进尺就越大。对于仿生金刚石钻头,非光滑结构的存在使得钻头的底唇面面积减小,因此,每旋转1周的研磨进尺就增大。

是一定的;在给定钻头相同轴向力P和扭矩M的条件下,岩石的研磨进尺h只与钻头底唇面面积A相关。钻头底唇面面积越小,研磨进尺就越大。对于仿生金刚石钻头,非光滑结构的存在使得钻头的底唇面面积减小,因此,每旋转1周的研磨进尺就增大。

3.2.2 岩粉实验分析

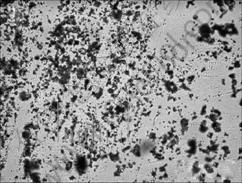

为了进一步明确仿生钻头的钻进时效高于普通钻头的钻进时效的原因,分别对仿生钻头和普通钻头排出的岩粉进行了显微观察。所用仪器为偏光反光显微镜,放大倍数为400倍。图4所示为仿生钻头破碎后的岩粉结果结构,图5所示为普通钻头破碎后的岩粉结构。

图4 仿生耦合钻头破碎的岩粉放大图

Fig.4 Enlarged drawing of rock dust crushed structure by bionics bit

图5 普通钻头破碎的岩粉放大图

Fig.5 Enlarged drawing of rock dust crushed structure by ordinary bit

从图4和图5可以看出:仿生耦合钻头破碎的岩粉颗粒粒径可达10 μm,普遍都在5 μm左右;而普通钻头的岩粉颗粒粒径没有超过4 μm,部分岩粉颗粒粒径甚至在1 μm左右。这说明仿生耦合钻头破碎岩石后岩粉的颗粒要比普通钻头破碎的岩粉颗粒大很多。

岩粉颗粒上的差别不但直接说明了仿生耦合钻头高效碎岩的实质,还间接证明了非光滑表面的存在既能增加仿生耦合钻头底唇面上的比压,又能改善金刚石颗粒的冷却效果及岩石的润湿程度。

4 结论

(1) 将仿生耦合理论引入到孕镶金刚石钻头的设计中,利用非光滑表面效应改善钻头的工作条件,进而提高钻头的时效和寿命。仿生耦合钻头比普通孕镶金刚石钻头时效提高42.7%,寿命提高73.8%。

(2) 非光滑结构的存在不但能增加仿生耦合钻头底唇面的比压,有利于岩石裂纹的扩展,增加岩石的润湿程度,而且能在底唇面上产生微型流场,改善金刚石颗粒的冷却效果,减少其热损伤程度。

(3) 仿生耦合钻头破碎的岩粉直径可达10 μm,普遍都在5 μm左右;普通钻头的岩粉颗粒没有超过 4 μm,部分岩粉颗粒甚至在1 μm左右。所以,每旋转1周,仿生耦合钻头的研磨进尺要比普通孕镶金刚石钻头的大。

参考文献:

[1] 杨俊德, 陈章文. 新型高时效金刚石钻头试验研究[J]. 超硬材料与工程, 2007, 19(1): 26-28.

YANG Jun-de, CHEN Zhang-wen. The experimental study on the new pattern diamond bit with high drilling speed[J]. Superhard Material Engineering, 2007, 19(1): 26-28.

[2] 史晓亮, 刘晓阳, 段隆臣, 等. 新型打滑地层钻头的研究[J]. 吉林大学学报: 地球科学版, 2004, 34(3): 484-486.

SHI Xiao-liang, LIU Xiao-yang, DUAN Long-chen, et al. Research on a new type of drilling bit in the slipping formation[J]. Journal of Jilin University: Earth Science Edition, 2004, 34(3): 484-486.

[3] 张绍和, 鲁凡. 金刚石钻头参数设计规律[J]. 中南大学学报: 自然科学版, 2004, 35(2): 195-200.

ZHANG Shao-he, LU Fan. Designing method about parameters of impregnated diamond bit[J]. Journal of Central South University: Science and Technology, 2004, 35(2): 195-200.

[4] 刘建福. 提高人造孕镶金刚石钻头使用寿命和时效的探讨[J]. 地质装备, 2008, 9(1): 28-30.

LIU Jian-fu. Study on improving the life and efficiency of synthetic impregnated diamond bit[J]. Equipment for Geotechnical Engineering, 2008, 9(1): 28-30.

[5] 蒋青光, 张绍和, 陈平, 等. 新型优质孕镶金刚石钻头研制[J]. 金刚石与磨料磨具工程, 2008(6): 12-16.

JIANG Qing-guan, ZHANG Shao-he, CHEN Ping, et al. Development of new type and high quality impregnated diamond bits[J]. Diamond and Abrasives Engineering, 2008(6): 12-16.

[6] 任露泉, 杨卓娟, 韩志武. 生物非光滑耐磨表面仿生应用研究展望[J]. 农业机械学报, 2005, 36(7): 144-147.

REN Lu-quan, YANG Zhuo-juan, HAN Zhi-wu. Non-smooth wearable surfaces of living creatures and their bionic application[J]. Transactions of the Chinese Society of Agricultural Machinery, 2005, 36(7): 144-147.

[7] Julian F, Vincent V. Making biological materials[J]. Journal of Bionics Engineering, 2005, 2(4): 209-237.

[8] Zhou H, Chen L, Wang W, et al. Abrasive particle wear behavior of 3Cr2W8V steel processed to bionic non-smooth surface by laser[J]. Materials Science & Engineering A, 2005, 412(1/2): 323-327.

[9] Zhou H, Shan H Y, Tong X, et al. The adhesion of bionic non-smooth characteristics on sample surfaces against parts[J]. Materials Science & Engineering A, 2006, 417(1/2): 190-196.

[10] 徐良. 硬岩钻进用仿生耦合金刚石取心钻头研究[D]. 长春: 吉林大学建设工程学院, 2009: 31-36.

XU Liang. Research on bionic coupling diamond coring bits in drilling hard rock[D]. Changchun: Jilin University. College of Construction Engineering, 2009: 31-36.

[11] 孙友宏. 仿生非光滑孕镶金刚石钻头研究[D]. 长春: 吉林大学建设工程学院, 2006: 18-23.

SUN You-hong. Research of bionic non-smooth surface of impregnated diamond bit[D]. Changchun: Jilin University. College of Construction Engineering, 2006: 18-23.

[12] 高科, 孙友宏, 高润峰, 等. 仿生非光滑理论在钻井工程中的应用与前景[J]. 石油勘探与开发, 2009, 36(4): 519-522.

GAO Ke, SUN You-hong, GAO Run-feng, et al. Application and prospect of bionic non-smooth theory in drilling engineering[J]. Petroleum Exploration and Development, 2009, 36(4): 519-522.

[13] 方啸虎. 超硬材料科学与技术: 下卷[M]. 北京: 中国建材工业出版社, 1998: 80-81.

FANG Xiao-hu. Science and technology of superhard material: Volume two[M]. Beijing: China Building Materials Industry Press, 1998: 80-81.

[14] 孙友宏, 徐良, 赵乐涛, 等. JBD-75仿生非光滑绳索取心金刚石钻头的研制[J]. 探矿工程, 2007, 34(增刊): 291-294.

SUN You-hong, XU Liang, ZHAO Le-tao, et al. Development of JBD-75S bionics non-smooth diamond bit for wire-line core drilling[J]. Exploration Engineering, 2007, 34(Suppl.): 291-294.

[15] 刘宝昌, 孙友宏, 佟金, 等. CVD金刚石条强化孕镶金刚石钻头的试验研究[J]. 金刚石与磨料磨具工程, 2009(6): 24-27.

LIU Bao-chang, SUN You-hong, TONG Jing, et al. Experimental study of diamond impregnated drilling bit enhanced with CVD diamond pins[J]. Diamond and Abrasives Engineering, 2009(6): 24-27.

[16] 刘广志. 金刚石钻探手册[M]. 北京: 地质出版社, 1991: 223-228.

LIU Guang-zhi. Diamond drilling handbook[M]. Beijing: Geological Publishing House, 1991: 223-228.

(编辑 陈灿华)

收稿日期:2010-05-15;修回日期:2010-08-02

基金项目:国家高技术研究发展计划(“863”计划)项目(2006AA06Z221)

通信作者:孙友宏(1965-),男,江苏如皋人,博士,教授,从事岩土钻凿、仿生和可再生能源等研究;电话:0431-88502066;E-mail: syh@jlu.edu.cn