基于铈-锰基催化剂的微粒捕集器微粒的燃烧特性

左青松1,2,3,鄂加强2 ,龚金科1,王曙辉1 ,陈韬2,李煜2

(1. 湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙,410082;

2. 湖南大学 机械与运载工程学院,湖南 长沙,410082;

3. 湖南大学 先进动力总成技术研究中心,湖南 长沙,410082)

摘要:为了有效降低含铈-锰基催化剂的柴油机微粒捕集器微粒燃点温度,建立基于铈-锰基催化剂微粒捕集器的物理与数学计算模型,并结合其台架试验,对5种不同质量浓度的铈-锰基催化剂燃点温度进行研究,并对含不同质量浓度的铈-锰基催化剂进行活性评价。研究结果表明:当催化剂添加量质量浓度为20 mg/L时,燃点温度比未添加催化剂时下降约205 ℃;催化剂活性评价值温度Kp,Kpm和△Kp与质量浓度为10 mg/L时相比分别降低10%,8%和7%,且再生时间缩短为7 min,表明含此种浓度的催化剂再生速率较快,再生程度较高,能够更加及时、有效地降低微粒捕集器排气背压。

关键词:微粒捕集器;微粒;铈-锰基催化剂;燃烧

中图分类号:TK421 文献标志码:A 文章编号:1672-7207(2013)08-3527-06

Characteristics of particle combustion based on MnOx-CeO2 catalysts for diesel particulate filter

ZUO Qingsong1, 2, 3, E Jiaqiang2, GONG Jinke1, WANG Shuhui1, CHEN Tao2, LI Yu2

(1. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China;

2. College of Mechanical and Vehicle Engineering, Hunan University, Changsha 410082, China;

3. Research Center for Advanced Powertrain Technology, Hunan University, Changsha 410082, China)

Abstract: In order to effectively reduce the particulate ignition temperature of diesel particulate filter containing MnOx-CeO2 catalysts, the physical and mathematical calculation models of MnOx-CeO2 catalysts were established on diesel particulate filter, and according to bench tests, the particulate ignition temperature was studied and the activity measurements of the five different concentrations were processed for MnOx-CeO2 catalyst. The results show that when the mass concentration is 20 mg/L, the ignition temperature drops about 205 ℃, activity measurement values of Kp, Kpm and △Kp decrease 10%, 8% and 7% respectively compared with those of the absence of catalyst. Meanwhile, regeneration time can be shortened to 7 min. Diesel particulate filter which contains concentration of this type not only has higher regeneration rate and level, but also decreases effectively exhaust back pressure.

key words: diesel particulate filter; particulate; MnOx-CeO2 catalyst; combustion

微粒(PM)是柴油机的主要排放污染物,仅依靠机内净化的方式来控制柴油机PM排放已经不能够满足日益严格的排放标准和法规要求,而微粒捕集器(DPF)是目前解决柴油机 PM排放最为有效、最具发展潜力的技术之一[1-2]。在 DPF 技术研究中, 其关键技术是过滤材料和过滤体再生,目前过滤材料的研究取得了较大突破,而过滤体再生研究多年来一直是国内外汽车排放控制工作者探讨的重要课题之一[3-4]。过滤体再生方法较多[5-8],其中催化剂助燃并结合微波加热再生技术是一种新型的复合再生技术[9-10]。该技术利用化学催化剂降低微粒起燃温度,使微粒在较低温度下就能着火燃烧。采用该技术能够有效减少过滤体再生过程中所承受的热载荷,降低微粒再生过程微波能耗,延长微粒捕集装置的使用寿命。近年来的研究表明:铈-锰基催化剂具有优良的氧存储性能,且其催化活性较高,能够有效降低微粒捕集器中过滤体再生的燃点温度,并且由于其具有适用范围广和价格低廉等优点近年来被广泛关注,是目前研究与应用较多的燃油催化剂之一。研究表明[11]:当MnOx-CeO2复合催化剂组分摩尔比为0.4:1时催化活性效果最好。但对其添加浓度的影响研究,目前尚未见文献报道。为此,本文作者基于此种配比的催化剂在不同添加浓度下对微粒捕集器内微粒燃点温度进行研究。根据铈-锰基催化剂化学机理,建立相应的物理和数学模型,并结合台架试验对其再生特性进行分析和验证,以便为优化与设计新型微粒捕集器装置再生过程的控制提供依据。

1 微粒捕集器计算模型

1.1 物理模型及假设

基于复合再生的柴油机微粒捕集器工作原理为:当含有MnOx-CeO2复合催化剂的柴油机排出的尾气流过其微粒捕集器时,其尾气中的微粒会被微粒捕集器中的过滤体部分进行捕集;当其捕集量达到一定质量时,其控制系统将微波发射源开启,微波以导行波的传输形式进入微粒捕集器内,以使沉积在微粒捕集器过滤体内的微粒升温、燃烧,直至沉积在过滤体内的微粒燃尽后,其微波发射源停止工作,再生过程结束。微粒捕集器的芯体在几何形状上是对称的,其燃烧发生的化学反应基本在进气通道完成,所以,提取1个单元进行分析。其单元包括1个进口通道和4个相邻的出口通道的1/4,即取长度为△Z的微元体。假设在通道的这一段已经沉积质量为m、厚度为w的排气微粒,且设其通道的宽度为l,其模型如图1所示。

从图1可以看出微粒沉积层由4个梯形组成,因此,该层的质量和沉积厚度的关系可以表示为

(1)

(1)

式中:l为过滤通道内壁长度,m;ρ为微粒沉积层密度,kg/m3。

图1 微粒捕集器过滤体模型图

Fig. 1 Filter model of DPF

为建立其数学模型,进行如下假设:(1) 微波能量沿微粒捕集器过滤体径向分布均匀;(2) 微粒为纯碳颗粒,并在燃烧过程中忽略过滤体内微粒对其几何物理尺寸的影响;(3)气流流经微粒捕集器设为不可压缩气流,且满足理想气体状态方程,其比热容为常数;(4) 铈-锰基催化剂在碳烟尾气排放中均匀分布,并且催化剂仅改变燃烧化学反应的活化能,而对其微粒捕集器过滤体孔隙率无其他影响;(5) 微粒捕集器与外界环境为绝热边界;(6) 忽略沉积在微粒捕集器过滤孔中的微粒;(7) 不考虑H2O,NOx和CO等反应生成物对微粒燃烧再生的影响,其微粒燃烧再生反应仅涉及C+O2→CO2,C+CO2→2CO,2C+O2→2CO,且其3个反应均为一级反应。

1.2 数学模型

根据上述物理模型以及假设,在基本通道单元△Z上,先建立微粒沉积层单位体积A(x)dx内CO2气体状态物质的平衡,再处理微粒沉积层中固态微粒物质的平衡,最后建立微波再生热平衡方程。其数学模型如下。

CO2质量平衡方程为

(2)

(2)

其微分形式为

(3)

(3)

式中: 为CO2的体积分数,%;

为CO2的体积分数,%; 为排气的质量流量,kg/h;Mg为排气的摩尔分数;A(x)为孔道的截面积函数;σ(k)为各相应反应的阿累尼乌斯常数项系数。

为排气的质量流量,kg/h;Mg为排气的摩尔分数;A(x)为孔道的截面积函数;σ(k)为各相应反应的阿累尼乌斯常数项系数。

微粒的质量平衡方程表示为

(4)

(4)

式中:Mc为微粒摩尔质量,kg/mol;w为x方向上的微粒层厚度,m;mc为微粒质量,kg;t为时间,s;kc为固相组分反应系数,其值是一组反应速率常数和相应组分浓度以及铈-锰基催化剂摩尔质量分数与微粒的摩尔比乘积的线性组合。

根据微粒的质量平衡方程,可以将铈-锰基催化剂质量平衡方程表示为

(5)

(5)

式中:ρc为微粒的平均密度, kg/m3;θ为铈-锰基催化剂组分摩尔比;ψ为铈-锰基催化剂组分摩尔比与微粒的摩尔比的乘积。

微波再生热平衡方程表示为

(6)

(6)

式中:T为热力学温度,K;E为吸收的微波能量,J;Cp为比热容,J/(kg·K);λ为导热率,W/(m2·K); 为热流量,J/(m3·s);下标s取1和2,分别表示微粒层和过滤壁;下标g表示排气。

为热流量,J/(m3·s);下标s取1和2,分别表示微粒层和过滤壁;下标g表示排气。

1.3 求解过程

为对数学模型进行求解,需对边界条件进行如下设置:

当x=-w时,定义

当x=ws时,定义 。

。

首先根据铈-锰基催化剂数学模型,确定铈-锰基组分摩尔比θ=θ0和铈-锰基组分摩尔比与微粒的摩尔比乘积Ψ=Ψ0,并代入x=-w时的CO2体积分数,然后,通过积分可以得到下一个节点的CO2体积分数,直到求出最后节点的值,并用其第1个节点的值和最后节点的差值得出其CO2体积分数的变化量。通过将t=0时的初始状态点的微粒质量mc=mco代入微粒平衡方程(4),可以得到微粒质量关于时间的微分方程,并得到其不同时刻的微粒质量。铈-锰基催化剂平衡方程与微粒平衡方程的求解步骤类似。通过将t=0时微粒捕集器入口温度代入热平衡方程过程中,且初始态时的过滤体内的温度梯度设为0,可以求得不同时刻的温度。

2 实验方法与设备

微波再生试验装置如图2所示。试验用发动机为YC6M320型柴油机,柴油为0号柴油,试验用过滤体为EX-80堇青石壁流式过滤体。微波再生系统中的微波源磁控管型号为2M236,频率为(2 455±30) MHz,输出功率为900 W。

图2 微波再生试验装置简图

Fig. 2 Test device of microwave regeneration

具体试验方法为:首先配制质量浓度分别为10,20,30和40 mg/L的铈-锰基催化剂燃油进行燃点温度实验,并将其试验所用的柴油机工况保持在转速为1 000 r/min,负荷为75%,然后,将阀门4,5和7进行关闭,同时将阀门6和10开启,使柴油机尾气进入微粒捕集器,待微粒捕集器对尾气中的微粒捕集和累积到一段时间后,关闭柴油机。接着通过流量计1,2和3以及阀2,8和9控制其空气流量和气流成分,并且开启阀5,关闭阀1,3,4和10,使调节的气体可以排出。同时,通过关闭阀5、开启阀3使其气流通过换热器进行加热。热电偶1可以测量经换热器加热后的气流温度,若经换热器加热后的气流温度未达到其所需的试验要求,则可以通过开启阀6和7排入大气;当气流温度符合试验要求后,开启阀4和10,关闭阀6,并启动微波源,使加热的气流流入微粒捕集器过滤体中进行再生试验。为了保证试验的准确性,在微粒捕集器的外壁面和热交换器均采用石棉进行保温处理。

3 实验结果与分析

3.1 铈-锰基催化剂质量浓度对微粒燃点温度影响 分析

为研究MnOx-CeO2催化剂质量浓度对柴油机微粒捕集器内微粒的燃点温度,分别对5种不同浓度下的MnOx-CeO2催化剂进行计算与分析,并进行对比验证,结果如图3所示。

从图3可以看出:随着MnOx-CeO2催化剂质量浓度的增大,燃点温度比未添加催化剂时明显下降,且下降速度较快,但当MnOx-CeO2添加剂质量浓度较高时,燃点温度下降变得平缓;当添加量质量浓度为20 mg/L时,燃点温度比未添加催化剂时下降约205 ℃;继续增加添加剂时,燃点温度变化不大。其主要原因是随着MnOx-CeO2催化剂质量浓度的增大,会促使团聚态锰在其过滤体内形成,从而降低其MnOx-CeO2催化剂活性,并且其渗透率将进一步减小,从而使压降与燃点温度受到不利影响。MnOx-CeO2催化剂影响其过滤体内的微粒的燃点温度主要体现在物理作用(接触面)和化学作用(本征活性) 这2个方面。当催化剂质量浓度较高时,其化学作用对微粒燃烧再生的影响较大,而其物理作用对化学作用的发挥影响不大,但是,当催化剂质量浓度较高时,物理作用对微粒燃烧再生进程有一定的抑制作用;当催化剂质量浓度较低时,其化学作用是微粒燃烧再生进程的本质因素,此时,物理作用对化学作用的发挥影响较大。由此可知, MnOx-CeO2催化剂质量浓度为20 mg/L时,可使微粒燃烧在再生进程的催化作用发挥较充分,所以,当MnOx-CeO2催化剂的质量浓度过高时,燃点温度并未下降,反而会导致团聚态锰形成,影响微粒捕集器的再生性能。

图3 MnOx-CeO2催化剂不同质量浓度下燃点温度

Fig. 3 Ignition temperature under different mass concentrations of MnOx-CeO2 catalyst

3.2 铈-锰基催化剂浓度活性分析与评价

分别对4种不同质量浓度的催化剂活性进行评价,并与未添加催化剂的燃烧特征值进行对比。选取再生过程中CO2体积分数达到0.050%时计算值与实验值的平均温度Kp,CO2体积分数达到最大值时计算值与实验值的平均温度Kpm以及在不同浓度催化剂作用下Kpm与Kp的差值△Kp作为其燃烧速率和微粒燃尽时计算值与实验值的平均温度Kpc作为评价特征值,并对特征值进行比较分析,如图4和表1所示。

从图4可以看出:随着催化剂质量浓度增大,燃点温度呈现先急剧降低,而后缓慢增加的趋势;MnOx-CeO2催化剂质量浓度为20 mg/L时,燃点温度降至最低345 ℃;在不同质量浓度的催化剂作用下,微粒燃烧过程中产生的CO2体积分数不同;当催化剂质量浓度为20 mg/L时,CO2体积分数达到最大,并且其质量浓度达到最大值的变化范围对应在较小的温度区间△Kp内,表明此种催化剂质量浓度配比能够使微粒捕集器内微粒燃烧充分,且氧化温度梯度变化较小,催化剂活性最高。

从表1可以看出:未添加MnOx-CeO2催化剂的燃烧评价特征值都较高;当催化剂质量浓度为10 mg/L时,微粒的燃点温度Kp为382 ℃,燃烧速率最大时,Kpm为551 ℃,燃尽温度Kpc为639 ℃;当加入的催化剂质量浓度为20 mg/L时,Kp,Kpm和△Kp 与质量浓度为10 mg/L时的相比,分别降低10%,18%和7%;当催化剂质量浓度为 30 mg/L和40 mg/L时,催化剂燃点活性比较相近,燃点温度约为352 ℃,且评价特征值变化不大。由此可知:MnOx-CeO2催化剂质量浓度为20 mg/L时活性比其他质量浓度下的催化效果更好,且燃点降至最低345 ℃,说明催化剂中的Mn与Ce元素产生了很好的协同作用,促进了微粒的充分燃烧。其原因主要是MnOx-CeO2催化剂在催化反应过程中存在有气相氧吸附于催化剂表面而形成的气相活化氧与催化剂本身所含有的晶格活性氧,晶格活性氧的活性取决于晶格氧的逸出。在MnOx-CeO2催化剂催化过程中,Mn元素进入CeO2晶格中并取代部分Ce产生氧空位,使得催化剂表面的气相活化氧与晶格活性氧的流动性增强,这有利于氧的活化和迁移;当随着Mn质量浓度适当增大时,使得气相活化氧吸附氧量增加,氧物种( O2-,O-和O22-)流动性增强,能够更好地与碳烟微粒发生反应,接着,气相氧再吸附在氧空位上形成活性氧,使得反应持续进行。由此可知:适当引入Mn,可以形成更多的氧空位,将使催化剂起燃活性更好;但当MnOx-CeO2质量浓度过高时,Mn的质量浓度也会相应增大,会使催化剂立方晶相结构发生转变,导致团聚态锰的形成,阻碍氧的移动和解离。所以,MnOx-CeO2催化剂质量浓度为20 mg/L能够较好地降低微粒燃点温度和提高微粒燃烧速率。

图4 MnOx-CeO2催化剂不同质量浓度下微粒燃烧曲线

Fig. 4 Particle combustion curves under different mass concentrations of MnOx-CeO2 catalyst

表1 MnOx-CeO2催化剂不同质量浓度下微粒燃烧温度

Table 1 Temperature of particulate combustion under different concentrations about MnOx-CeO2 catalyst ℃

3.3 铈-锰基催化剂对微粒捕集器再生特性分析

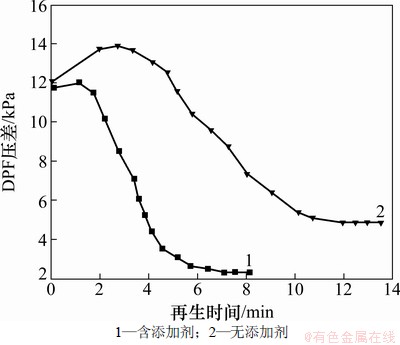

为研究MnOx-CeO2催化剂质量浓度为20 mg/L时微粒捕集器的再生特性,进行台架实验,并与不含催化剂的再生特性进行对比,其实验结果如图5所示。

图5 MnOx-CeO2催化剂质量浓度为20 mg/L时DPF再生过程

Fig. 5 Regeneration process of DPF when mass concentration of MnOx-CeO2 catalyst is 20 mg/L

从图5可知:在相同工况下,由于微粒的沉积使得DPF两端的压差达到12 kPa左右,相当于微粒捕集器内沉积的微粒量相等。试验中,在相同工况下, 含添加剂的柴油机微粒捕集器再生时间明显变短, 大约7 min基本上就完成再生,而不含催化剂的再生时间为12 min。可以看出:无论是再生时间、再生速率和再生程度,添加剂都发挥了作用,即再生时间短,再生速率快,再生程度高,能够更加及时、有效地降低背压。

4 结论

(1) 随着MnOx-CeO2催化剂质量浓度的增大,燃点温度比未添加催化剂时明显下降,且下降速度较快;当添加量的质量浓度为20 mg/L时,燃点温度比未添加催化剂时下降约205 ℃,但是,添加高质量浓度的催化剂对燃点温度的降低影响较小。

(2) 当加入的催化剂质量浓度为20 mg/L时,Kp,Kpm和△Kp 与质量浓度为10 mg/L时的相比分别降低10%,8%和7%,说明催化剂中的Mn与Ce元素产生了很好的协同作用和较高的活性,促进了微粒在低燃点温度下充分燃烧。

(3) 含有相应添加量柴油机微粒捕集器再生时间缩短为7 min,且其再生速率较快,再生程度较高,能够更加及时、有效地降低背压。

参考文献:

[1] LIU Yunqing, GONG Jinke. Nanoparticle motion trajectories and deposition in an inlet channel of wall-flow diesel particulate filter[J]. Journal of Aerosol Science,2009, 40(4): 307-323.

[2] Paul Z, Telford C, Dave P. Development of a full-flow burner DPF system for heavy duty diesel engines[C].SAE Paper, 2002-01-2787

[3] Ido T, Ogyu T. Study on the filter structure of SiC-DPF with gas permeability for emission control[C]. SAE Paper, 2005-01- 0578.

[4] Christos C A, Mavroidis I. Evaluation of porous silicon carbide monolithic honeycombs as volumetric receivers/collectors of concentrated solar radiation[J]. Solar Energy Materials and Solar Cells, 2007, 91(6): 474-488.

[5] Kostoglou M, Konstandopoulos A. Effect of soot layer microstructure on diesel particulate filter regeneration[J]. American Institute of Chemical Engineers, 2005, 51(9): 2534-2546.

[6] Bogdanic M, Behrendt F, Mertins F. The influence of a 2-component model on the computed regeneration behavior of an uncoated diesel particulate filter[J]. Chemical Engineering Science, 2008, 63(10): 2601-2613.

[7] Benjamin S F, Roberts C A. Three-dimensional modelling of nox and particulate traps using CFD: A porous medium approach[J]. Applied Mathematical Modelling, 2007, 31: 2446-2460.

[8] Andrew P, York E, Julian P. Development and validation of a one-dimensional computational model of the continuously regenerating dieselparticulate filter (CR-DPF) system[C]. SAE Paper, 2005-01-0954.

[9] 龚金科, 龙罡, 蔡皓, 等. 基于铈基添加剂的微粒捕集器催化再生研究[J]. 内燃机学报, 2011, 29(6): 515-519.

GONG Jinke, LONG Gang, CAI Hao, et al. Study on diesel particulate filter catalytic regenerating with ceria-based additive[J]. Transactions of CSICE, 2011, 29(6): 515-519.

[10] 王劲. 柴油机微粒捕集器捕集再生机理及模型研究[D]. 长沙: 湖南大学机械与运载工程学院, 2005: 33-47.

WANG Jin. Mechanism and modeling investigation of loading and regeneration on diesel particulate filters[D]. Changsha: Hunan University. College of Mechanical and Vehicle Engineering, 2005: 33-47.

[11] 张明, 付名利, 吴军良, 等. MnOx-CeO2上表面氧性质及其催化碳烟燃烧性能[J]. 中国稀土学报, 2011, 29(3): 303-308.

ZHANG Ming, FU Mingli, WU Junliang, et al. Characteristic of surface oxygen species and catalytic property on MnOx-CeO2 for soot combustion[J]. Journal of the Chinese Society of Rare Earths, 2011, 29(3): 303-308.

(编辑 陈灿华)

收稿日期:2012-08-05;修回日期:2012-10-21

基金项目:国家自然科学基金资助项目(51276056,51176045);汽车车身国家重点实验室自主课题(61075002);国家留学基金资助项目(201208430262,201306130031)

通信作者:左青松(1983-),男,湖南湘潭人,博士研究生,从事汽车排放及控制技术研究;电话:15084982159;E-mail:zuoqingsong100@163.com