网络首发时间: 2015-08-04 16:48

稀有金属 2015,39(12),1083-1089 DOI:10.13373/j.cnki.cjrm.2015.12.004

C2H2/N2气流下nc-ZrCN/a-CNx薄膜成分、结构和力学性能的研究

周福增 伏开虎 张旭 廖斌 于晶晶

北京师范大学核科学与技术学院射线束技术与材料改性教育部重点实验室

摘 要:

采用磁过滤阴极真空弧技术(FCVA),以金属Zr为阴极靶,通入不同流速的C2H2和N2气体(两者比例保持为1∶1),在单晶Si(100)晶面上制备nc-ZrCN/a-CNx纳米复合薄膜。采用扫描电镜(SEM)、X射线衍射(XRD)、透射电镜(TEM)、X射线电子能谱(XPS)和拉曼散射能谱(Raman)多种材料分析技术研究薄膜的成分和结构。实验结果表明:薄膜是由两种相结构组成,分别为ZrCN纳米晶相(nc-ZrCN)和非晶相(a-CNx);结构是由平均晶粒尺寸为5~12nm的nc-ZrCN弥散于非晶相a-CNx中。纳米晶相nc-ZrCN中键态为Zr-C和Zr-N,非晶相aCNx中键态为C-C,C=C和C-N。利用表面形貌仪(SM)和纳米力学探针(Nanotest)测量了薄膜的内应力、硬度和约化模量等力学性能。分析发现:薄膜中sp3和sp2的含量比(sp3/sp2)越大,内应力越大,内应力最大可达11.5GPa。ZrCN纳米晶粒细化和高的sp3/sp2含量比会提高薄膜的硬度和约化模量。当气流在15~35ml·min-1范围时,薄膜具有很高的硬度和约化模量。当气流为25ml·min-1时,硬度可达35.1GPa,约化模量达297.2GPa。

关键词:

磁过滤阴极真空弧(FCVA);nc-ZrCN/a-CN;纳米晶粒细化;sp3/sp2含量比;

中图分类号: TB383.2

作者简介:周福增(1989-),男,山东菏泽人,硕士研究生,研究方向:纳米复合薄膜的制备及成分、结构和性能研究;E-mail:997516373@qq.com;;张旭,教授;电话:13520832415;E-mail:zhangxu@bnu.edu.cn;

收稿日期:2014-04-29

基金:国家自然科学基金项目(51171028)资助;

Compositional,Structural and Mechanical Characteristics of nc-ZrCN/a-CNx Films with Different Flows of C2H2/N2 Gas

Zhou Fuzeng Fu Kaihu Zhang Xu Liao Bin Yu Jingjing

Key Laboratory of Beam Technology and Material Modification of Ministry of Education,College of Nuclear Science and Technology,Beijing Normal University

Abstract:

Nanocomposite nc-ZrCN / a-CNx films were deposited on Si( 100) substrates by filtered cathodic vacuum arc( FCVA)technique,using zirconium as cathodic and different flows of C2H2/ N2 gas as precursor. The effects of different flows of gas on compositional and microstructural characteristics of nc-Zr CN / a-CNxfilms were investigated by scanning electron microscopy( SEM),X-ray diffraction( XRD),transmission electron microscope( TEM),X-ray photoelectron spectroscopy( XPS) and Raman scattering spectroscopy. The results showed that nc-Zr CN / a-CNxfilms were composed of 5 ~ 12 nm Zr CN nanocrystalline phase embeded in a-CNxamorphous phase. The chemical bondings of Zr CN nanocrystalline and a-CNxamorphous phase consisted of Zr- C,Zr- N and C- C,C = C as well as C- N,respectively. The internal stress,hardness and reduced modulus were measured by surface morphology and microindentation. It was found that the higher the sp3/ sp2 ratio was,the larger the internal stress became,and the maximum internal stress was up to 11. 5 GPa. Nanocrystalline refinement and high sp3/ sp2 ratio improved the hardness and reduced the modulus of films.The nc-Zr CN / a-CNxfilms possessed a high hardness and a reduced modulus at 15 ~ 35 ml·min-1,and the maximum hardness and reduced modulus reached 35. 1 and 297. 2 GPa at 25 ml·min-1,respectively.

Keyword:

filtered cathodic vacuum arc(FCVA); nc-ZrCN/a-CNx; nanocrystalline refinement; sp3/ sp2ratio;

Received: 2014-04-29

纳米复合材料已经成为先进复合材料技术的一个新的增长点[1]。自1995年Veprˇek提出超硬纳米复合薄膜以来[2],作为纳米复合材料重要分支的纳米复合薄膜,已成为当今研究热点之一[3]。纳米复合薄膜是一种非晶相包裹纳米晶相的新型亚稳态结构,具有传统复合材料和现代纳米材料的双重优越性。

nc-Zr CN / a-CNx纳米复合薄膜中包含两种相, 一种是Zr CN纳米晶相( nc-Zr CN) ,另一种是C,N形成的非晶相( a-CNx) 。nc-Zr CN/a-CNx纳米复合薄膜以其高硬度、耐磨损和高温稳定性等优良性能具有广阔的工业应用前景[4]。Balaceanu等[5]通过反应磁控溅射制备的Zr CN纳米复合薄膜的硬度达到28. 0 GPa,同时薄膜的综合机械性能得到提高。喻利花等[6]通过非平衡磁控溅射方法制备了硬度高、摩擦磨损性能好的Zr CN纳米复合薄膜, 最高硬度可达31 GPa,摩擦系数仅为0. 26,摩擦磨损性能大大提高。同时,Zr CN纳米复合薄膜具有优良的耐腐蚀性和生物相容性,在生物学和医疗领域有很大的研究价值。Lai等[7]通过阴极电弧蒸发技术在Ti基底沉积Zr CN纳米复合薄膜,在改善材料的摩擦性能的同时,改善了薄膜的生物相容性; 同时发现,增加非晶a-C成分含量,可以显著提高薄膜的抗菌特性。

目前,采用磁过滤阴极真空弧法( FCVA) 沉积制备Zr CN纳米复合薄膜的研究较少。FCVA沉积技术具有阴极离化率高、沉积离子能量高和膜基结合良好等优点; 沉积制备的薄膜连续致密、特性优异、表面光滑平整[8,9,10,11]。离化率和离子能量是形成纳米复合结构薄膜的重要因素。因此,FCVA在制备Zr CN纳米复合薄膜工艺中具有较大的优势,并且FCVA工艺具有很好的可控性。本文采用磁过滤阴极真空弧法( FCVA) ,以Zr为阴极靶,通入不同气体流速的C2H2和N2为反应气体( 保持两者气流速度之比为1∶ 1) ,在单晶Si( 100) 晶面沉积nc-Zr CN / a-CNx纳米复合薄膜。采用多种材料测试手段分析薄膜的成分和结构,以及它对薄膜的应力和硬度等力学性能的影响规律。

1实验

nc-Zr CN / a-CNx纳米复合薄膜在磁过滤阴极真空弧设备上( FCVA) 制备,其由真空系统、阴极真空弧和磁过滤装置3部分组成。采用高纯金属锆( 纯度≥99. 99% ) 作为阴极靶,Zr表面发生弧光放电,并产生Zr等离子体。Zr等离子体在磁场中发生偏转作用,从而过滤掉大颗粒和中性粒子,得到离化率百分之百的锆的等离子体。带有能量的等离子体与通入的C2H2和N2分子相互碰撞,使之离化,一起沉积在( 100) 晶向的单晶硅片基体上。

实验采用的参数: 弧电流110 A,负偏压200 V, C2H2和N2气体流速分别设定10,15,25,35,45 ml·min- 1。为提高Zr CN薄膜与基体的结合力,沉积Zr CN薄膜前先用Zr的等离子体溅射清洗硅片60 s,然后分别沉积Zr和Zr N过渡层,最后沉积Zr CN薄膜,时间300 s。

采用日本Hitachi S-4800型号的扫描电镜( SEM) 对薄膜的截面形貌进行观察和分析。采用Rigaku Dlmax 2500型号X射线衍射仪( XRD,Cu Kα1) 进行物相分析,设置掠射角为1°,扫描范围2θ 为25° ~ 80°。平均纳米晶粒尺寸可由德拜-谢乐公式( 1) 计算得到:

式中,k = 0. 89,B为半高宽度( °) ,λ 为X射线的波长( nm) ,θ 为衍射角( °) 。

薄膜的内部微观结构通过日本电子制造、型号为JEM-2100高分辨率透射电镜( HRTEM) 观察研究。采用VGESCALABMKⅡ型X射线光电子能谱( XPS,Al Kα) 对化学键态分析。采用型号Jy- HR800的Raman可见光光谱系统对表面结构分析,设定激光源波长: 532 nm,扫描范围: 200 ~ 2000 cm- 1。采用英国Wrexham Micro Materials LTD Nanotest纳米力学探针对硬度和约化模量进行测量,设置固定载荷5 m N。采用型号Talysurf 5P-120表面形貌仪对薄膜的厚度和表面曲率进行测量, 进而通过Stoney公式( 2) 计算出内应力:

式中,Es和ts分别是单晶Si的杨氏模量( GPa) 和厚度( mm) ,vs是单晶Si泊松比,t是薄膜的厚度( mm) ,R0和Rn分别是薄膜沉积前后基体的曲率半径( mm) 。

2结果与讨论

2. 1 nc-Zr CN / a-CNx的SEM截面形貌

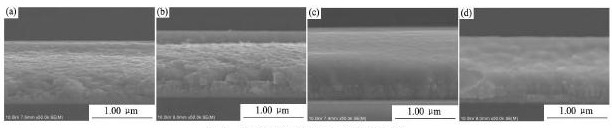

图1为不同气体流速下nc-Zr CN/a-CNx薄膜的截面形貌,为提高Zr CN薄膜与基底的结合力,制备了100 nm厚度的Zr( 最内层) 和200 nm厚度的Zr N( 次内层) 过渡层。不同气体流速对Zr CN薄膜厚度影响较小,厚度大约为800 nm左右。与Zr和Zr N的过渡层都以柱状晶形态生长方式不同,Zr CN薄膜截面形貌随着气体流速的增大逐渐由微米量级的大颗粒状转变为均匀的致密状,说明Zr CN晶粒逐渐细化。

图1不同气流下的ZrC N薄膜截面形貌Fig.1 SEM images of cross-section morphology of ZrC N films at different gas flows

(a)10 ml·min-1;(b)15 ml·min-1;(c)35 ml·min-1;(d)45 ml·min-1

2. 2 nc-Zr CN / a-CNx的成分分析

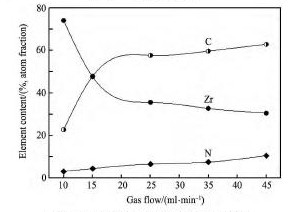

不同气流下,nc-Zr CN/a-CNx薄膜中的C,Zr和N元素含量的XPS元素成分分析结果见图2。随着气流增大,C,N元素含量增加而Zr元素含量降低。在10 ~ 15 ml·min- 1气流条件下,C含量增加速度和Zr含量降低速度较大。在25 ~ 45 ml·min- 1气流范围内,C含量增加速度和Zr含量降低速度较小,而N元素增加速度基本保持不变。在保持C2H2和N2流速比为1∶ 1的情况下,C元素含量始终大于N含量,这是由于C - H键的电离能( 2. 9 ~ 5. 8 e V) 小于N2的电离能( 7. 4 ~ 9. 8 e V) ,并且C2H2的电子碰撞电离截面大于N2[7]。当Zr等离子体在真空室与C2H2和N2分子相互碰撞时, 能量传递使C2H2和N2发生离化。C2H2分子比N2更易离化,相同含量的C2H2和N2分子,C2H2比N2离化的多,使nc-Zr CN/a-CNx薄膜中C含量大于N含量。

图2 C,Zr和N元素含量随气流的变化Fig. 2 C,Zr and N contents of nc-Zr CN / a-CNxfilms as func- tion of gas flows

2. 3 nc-Zr CN / a-CNx的结构分析

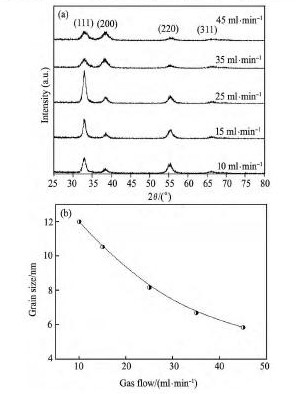

图3( a) 为不同气流下nc-Zr CN/a-CNx的XRD物相分析图谱。对照JCPDS( PDF #65-8779) 标准数据卡片,Zr CN薄膜出现明显的衍射峰,分别对应Zr CN ( 111 ) , Zr CN ( 200 ) , Zr CN ( 220 ) , Zr CN ( 311) ,属于面心立方结构晶型。随着气体流速增大,( 111) 衍射峰强度先增大后减小,( 200) 峰强一直增大,而( 220) ,( 311) 峰强逐渐减小。同时Zr CN衍射峰的半高宽逐渐变大,表明平均晶粒尺寸随气流增大逐渐减小,晶粒逐渐细化。晶粒尺寸随气流的变化如图3( b) 所示,Zr CN薄膜的平均晶粒尺寸为5 ~ 12 nm。

图3不同气流下Zr CN薄膜的XRD图谱( a) 和晶粒尺寸( b) Fig. 3 XRD patterns ( a) and grain size ( b) of Zr CN film at different gas flows

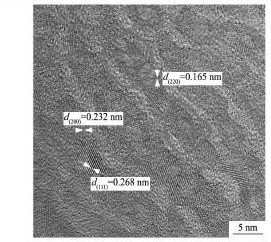

图4为气流为25 ml·min- 1时nc-Zr CN /a-CNx薄膜的高分辨率透射电镜图谱,明显呈晶格条纹状的Zr CN纳米晶相被非晶相分隔开,平均晶粒尺寸为8. 1 nm的Zr CN纳米晶弥散于非晶a-CNx中。图谱中Zr CN晶体晶面间距分别为0. 268, 0. 232和0 . 165 nm,分别对应( 111 ) ,( 200 ) 和( 220) 晶面。

2. 4 nc-Zr CN / a-CNx薄膜的键态分析

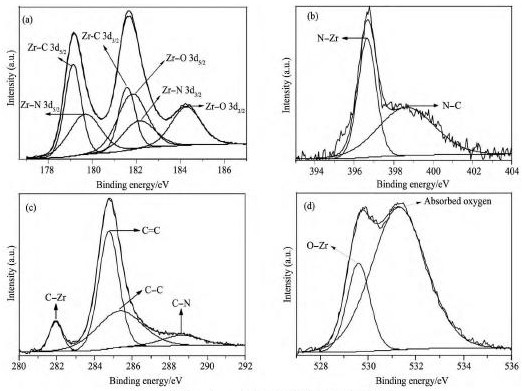

为了进一步研究两相结构( 纳米晶相nc-Zr CN和非晶相a-CNx) 中的键态,气流为25 ml·min- 1时nc-Zr CN / a-CNx薄膜的XPS拟合分析图谱如图5示。由于Zr 3d存在着自旋-轨道耦合,需将Zr 3d分为Zr 3d3 /2和Zr 3d5 /2双峰进行拟合,劈裂值为2. 4 e V[12]。从Zr 3d图谱中得到,薄膜存在Zr - C, Zr - N和Zr - O化学键,其Zr 3d5 /2峰位分别为179. 12,179. 66和181. 8 e V[13],分别对应于C 1s, N 1s,O 1s图谱中的C - Zr,N - Zr和O - Zr,峰位分别为282,396. 64和529. 6 e V。由于在XRD分析中没有Zr O2物相存在,氧的存在是薄膜表面污染所致。同时在O 1s图谱中存在Zr - O和吸附氧两个峰,峰位分别为529. 5和532 e V。C 1s图谱中存在288. 3 e V处的C - N[14],对应于N 1s图谱398. 2 e V处的N - C。C,N元素除了参与Zr CN结晶后,剩余的C和N形成了非晶部分的C - N键态。同时,在C1s图谱中也找到C - C( sp3) 和C = C( sp2) 键,峰位分别对应于285. 3和284. 8 e V,表明C除了形成Zr - C,多余的C形成了C - C和C = C键态。所以,薄膜中纳米晶nc-Zr CN中包含Zr - C和Zr - N,非晶相a-CNx中包含C - N,C - C和C = C 3种键态。

图4气流为25ml·min- 1时薄膜的透射电镜图谱Fig. 4 TEM image of nc-Zr CN / a-CNxfilm deposited at 25 ml·min- 1

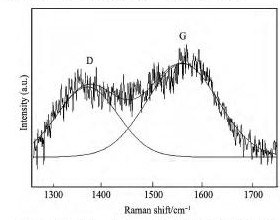

不同气流下nc-Zr CN/a-CNx薄膜的拉曼分析见图6所示,200 ~ 750 cm- 1范围内存在4个拉曼峰,220和273 cm- 1处为Zr - N的声学模式( LA和TA) ,496和566 cm- 1处为Zr - N的光学模式( LO和TO) 。Zr - N的声学模式和光学模式一阶拉曼散射峰的出现来源于薄膜生长过程中产生的晶体缺陷[15]。并且,随气流逐渐增大,拉曼散射峰强逐渐变大,这是由于随着气流增大,N的成分增加,使Zr - N含量增加的结果。1200 ~ 1800 cm- 1范围内存在3个拉曼峰,分别为C - N,D峰和G峰。 1250 cm- 1处为C - N拉曼散射峰[16],1350 cm- 1处为D峰,D峰对应于无序的细小的石墨结构,源于晶体Raman散射K = 0定律的弛豫,即A1g模式。 1530 cm- 1处为G峰,G峰对应于膜内的层片sp2团簇结构,源于石墨结构中的C - C键的伸缩振动,为E2g模式。气体流速为10 ml·min- 1,没有出现C - N散射峰、D峰和G峰,表明C,N元素全部用来形成Zr CN纳米晶,没有形成非晶相a-CNx; 气流为15 ml·min- 1时,出现了信号很弱的D峰和G峰,形成极少量的a-CNx相; 当气流为25 ml·min- 1时,出现了C - N散射峰、明显的D峰和G峰,形成了多量非晶相。表明: 在nc-Zr CN/a-CNx薄膜生长过程中,纳米晶相nc-Zr CN的形成先于非晶相a- CNx,剩余的C,N成分会形成非晶相a-CNx。a- CNx相的形成可以有效的限制晶界的移动和晶粒的生长与合并,包裹在nc-Zr CN的周围,导致晶粒尺度减小,晶粒细化[17]。

2. 5内应力和硬度分析

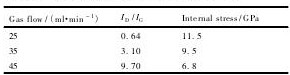

图7为气流为25 ml·min- 1时D峰和G峰的高斯分峰拟合结果。通过拟合25,35,45 ml·min- 1气流下的D峰和G峰图谱,得到了D峰和G峰强度比( ID/ IG) 的数值。表1为25,35,45 ml·min- 1气流下ID/ IG和薄膜内应力大小。sp3/ sp2含量比可由ID/ IG大小反映出来,内应力的大小与薄膜中sp3/ sp2有很大的关系: ID/ IG越小,sp3/ sp2越大,内应力会增大。一些研究者认为,在sp3相对含量较高的类金刚石薄膜中,在薄膜沉积过程中,由于原子键角和键长的结构紊乱导致较高内应力的形成; 而在sp2相对含量较高的类石墨薄膜中,sp2可以通过奇数元环和石墨点曲率的形成来释放薄膜中的内应力[18]。在本实验中,气流为25 ml·min- 1时, ID/ IG最小,内应力达到最大值11. 5 GPa; 随着气流增大,内应力得到释放,降至6. 8 GPa。

图5气流25 ml·min-1时ZrC N薄膜的XPS拟合图谱Fig.5 XPS spectra of nc-ZrC N/a-CNxfilm prepared at 25 ml·min-1

(a)Zr 3d;(b)N 1s;(c)C 1s;(d)O 1s

图6不同气流下Zr CN薄膜的拉曼图谱Fig. 6Raman spectra of nc-Zr CN / a-CNxfilms deposited at different gas flows

图7气流为25 ml·min- 1时高斯拟合的D峰和G峰Fig. 7 D and G peaks fitted with double Gaussian at 25 ml·min- 1

表1 25,35,45 ml·min- 1气流下ID/ IG和内应力Table 1 ID/ IGand stress at 25,35,45 ml·min- 1 下载原图

表1 25,35,45 ml·min- 1气流下ID/ IG和内应力Table 1 ID/ IGand stress at 25,35,45 ml·min- 1

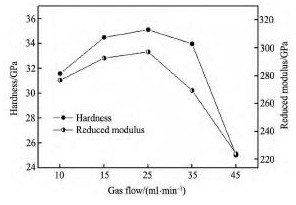

不同气流下nc-Zr CN/a-CNx薄膜的硬度和约化模量如图8所示。气流在10 ~ 25 ml·min- 1范围时, 硬度、约化模量增大; 气流在25 ~ 45 ml·min- 1范围时,硬度、约化模量减小; 在气流为25 ml·min- 1时Zr CN薄膜硬度达到最大值35. 1 GPa,同时约化模量也达到最大值287. 2 GPa。当气流为10 ~ 25 ml·min- 1时,由于薄膜中nc-Zr CN晶粒尺寸减小, 非晶相a-CNx开始形成,并且含量逐渐增大,使得晶界密度变大,非晶相a-CNx能够有效阻碍位错运动和塑性变形,导致薄膜硬度升高。当气流为25 ~ 45 ml·min- 1时,从表1中可得,峰强比ID/ IG逐渐变大,sp3/ sp2含量比减小,表明: 能够使薄膜致硬的非晶相a-CNx中的sp3含量降低,纳米晶细化作用被削弱,导致硬度降低。

图8不同气流下nc-Zr CN/a-CNx薄膜的硬度和约化模量Fig. 8Hardness and reduced modulus of films deposited at different gas flows

3结论

采用磁过滤阴极真空弧技术( FCVA) 制备的薄膜具有nc-Zr CN/a-CNx的纳米复合结构。纳米晶相nc-Zr CN键态为Zr - C和Zr - N,非晶相a-CNx键态为C - C,C = C和C - N。

随着气流增大,非晶相a-CNx含量增多,限制了晶界的移动和晶粒的生长与合并,nc-Zr CN晶粒细化。薄膜结构为: 5 ~ 12 nm的Zr CN纳米晶弥散于非晶a-CNx中。

薄膜中sp3/ sp2含量比越大,薄膜中内应力越大。

Zr CN纳米晶粒细化和非晶相a-CNx中sp3/ sp2含量比对薄膜的硬度和约化模量有很大影响。当气流在15 ~ 35 ml·min- 1范围时,薄膜具有很高的硬度和约化模量。当气流为25 ml·min- 1时,硬度可达35. 1 GPa,约化模量达297. 2 GPa。

参考文献

[1] Du S W.Advanced composite materials and aerospace engineering[J].Acta Materiae Compositae Sinica,2007,24(1):1.(杜善文.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1.)

[2] Veprek S,Reiprich S.A concept for the design of novel superhard coatings[J].Thin Solid Films,1995,268(1-2):64.

[3] Vyas A,Lu Y H,Shen Y G.Mechanical and tribological properties of multicomponent Ti-B-C-N thin films with varied C contents[J].Surface and Coatings Technology,2010,204(9-10):1528.

[4] Calderon V S,Galindo R E,Benito N,Palacio C,Cavaleiro A,Carvalho S.Ag+release inhibition from Zr CN-Ag coatings by surface agglomeration mechanism:structural characterization[J].Journal of Physics D:Applied Physics,2013,46(32):325303.

[5] Balaceanu M,Petreus T,Braic V,Zoita C N,Vladescu A,Cotrutz C E,Braic M.Characterization of Zr-based hard coatings for medical implant applications[J].Surface and Coatings Technology,2010,204(12-13):2046.

[6] Yu L H,Ma B Y,Xu J H.Influence of C content on structure and mechanical properties of Zr CN composite films[J].Acta Metallurgica Sinica,2012,48(4):469.(喻利花,马冰洋,许俊华.C含量对Zr CN薄膜结构和力学性能的影响[J].金属学报,2012,48(4):469.)

[7] Lai C H,Chang Y Y,Huang H L,Kao H Y.Characterization and antibacterial performance of Zr CN/amorphous carbon coatings deposited on titanium implants[J].Thin Solid Films,2011,520(5):1525.

[8] Wang H,Zhang C H,Lu X C,Luo J B.Fatigue andfrictional behavior of diamond-like carbon films deposited by filtered cathodic vacuum arc technique[J].Journal of Tribology,2007,27(4):297.(王慧,张晨辉,路新春,雒建斌.磁过滤阴极弧制备类金刚石膜的疲劳性能及摩擦磨损性能研究[J].摩擦学学报,2007,27(4):297.)

[9] LüS G.Study on Structure and Properties of Ti-Doping Diamond-Like Carbon Films Prepared by Filtered Cathodic Vacuum Arc[D].Dalian:Dalian University of Technology,2010.1.(吕世功.磁过滤阴极弧制备Ti-DLC薄膜结构和性能的研究[D].大连:大连理工大学,2010.1.)

[10] Qu Q Y,Zeng D Z,Shi X W,Liu Z Y.Effect of curved magnetic filtering on quality of Ti N thin films prepared by the AIP technique[J].Ordnance Material Science and Engineering,2008,31(4):36.(瞿全炎,曾德长,史新伟,刘正义.用弯曲磁过滤提高弧离子镀Ti N薄膜质量[J].兵器材料科学与工程,2008,31(4):36.)

[11] Yu Y N,Song G H,Shen B T.Performance of Ti C/aC:H thin film[J].Chinese Journal of Rare Metals,2013,37(3):384.(余宇楠,宋贵宏,沈波涛.Ti C/a-C:H薄膜的性能研究[J].稀有金属,2013,37(3):384.)

[12] Matsuoka M,Isotani S,Sucasaire W,Kuratani N,Ogata K.X-ray photoelectron spectroscopy analysis of zirconium nitride-like films prepared on Si(100)substrates by ion beam assisted deposition[J].Surface and Coatings Technology,2008,202(13):3129.

[13] Zhou Y,Kojima N,Sugiyama H,Ohara K,Sasaki K.Preparation of Zr O2ultrathin films as gate dielectrics by limited reaction sputtering—On growth delay time at initial growth stage[J].Applied Surface Science,2008,254(19):6131.

[14] Cheng S,LüH M,Cui J Y.Preparation of Al N/C composite foam through annealing recrystallization and its mechanical performance study[J].Acta Physica Sinica,2012,61(3):036203.(程赛,吕惠民,崔静雅.退火重结晶制备Al N/C复合泡沫材料及其力学性能研究[J].物理学报,2012,61(3):036203.)

[15] Constable C P,Yarwood J,Münz W D.Raman microscopic studies of PVD hard coatings[J].Surface and Coatings Technology,1999,116-119:155.

[16] Chowdhury A K M S,Cameron D C,Monclus M A.Effect of substrate bias on the bonding structure of carbon nitride thin films[J].Thin Solid Films,1999,355-356:85.

[17] Barna P B,Adamik M.Fundamental structure forming phenomena of polycrystalline films and the structure zone models[J].Thin Solid Films,1998,317(1-2):27.

[18] Meng Q N,Wen M,Mao F,Nedfors N,Jansson U,Zheng W T.Deposition and characterization of reactive magnetron sputtered zirconium carbide films[J].Surface and Coatings Technology,2013,232:876.