Low-E玻璃生产线伺服电机传动控制系统

喻寿益,李晨

(中南大学 信息科学与工程学院,湖南 长沙,410083)

摘要:根据Low-E工程玻璃生产线传动系统的特点,提出一种基于西门子S7-400PLC和SEW伺服电机的分布式传动控制系统;描述系统的网络构架和底层伺服电机的控制策略。阐述伺服电机的选型方法和参数计算公式,设计伺服控制器的典型程序。该系统采用单CPU模块,双上位机管理,基于WINCC与STEP7的软件平台,实现生产线传动系统的实时监控。生产实践结果表明:基于该传动控制系统结构完备、功能丰富、工作稳定、性能优良,达到Low-E工程玻璃磁控溅射法生产工艺对生产线传动系统的性能要求,有利于实现生产线的自动化。

关键词:Low-E玻璃;西门子S7-400PLC;伺服电机;真空磁控溅射

中图分类号:TB489 文献标志码:A 文章编号:1672-7207(2012)01-0189-06

Servo-motor transmission control system for Low-E glass production line

YU Shou-Yi, LI Chen

(School of Information Science and Engineering, Central South University, Changsha 410083, China)

Abstract: A distribution system control method based on Siemens S7-400 PLC and SEW servo-motor was proposed, according to the characteristics of the Low-E glass production line transmission system. The system network architecture and the control strategy of the underlying servo motors were described, the model selection method of the servo motors and the calculation formula were discussed, and a typical servo controller program was presented. A single CPU for lower system control and two industrial PC for upper system management were used in the system. Through the close integration of WINCC and STEP7, the real-time monitoring and control for the transmission process were implemented. The production results show that the transmission system based on this strategy has the following features: complete structure, multiple functions, stable working and well performance. The system meets the requirements of magnetic control sputtering emission method and finally realizes the automatic production line running.

Key words: Low-E glass; Siemens S7-400PLC; servo motors; vacuum magnetron sputtering

Low-E玻璃[1]是一种国家鼓励发展的重要节能高新技术产品。它是在玻璃基片表面通过物理或化学方法涂镀多层金属单质或化合物薄膜,以改善玻璃的光、热性能,使产品具有多种色彩、反射红外线、吸收紫外线、透射可见光等特性。真空磁控溅射技术[2]可以方便地控制镀层薄膜的成分和厚度,使产品具有较广的颜色选择范围、较好的耐磨性和耐腐蚀性,是目前应用最多的Low-E玻璃生产技术。该工艺生产线流程长,玻璃基片需在大气与真空环境中穿越。要求传动系统控制精度高,基片定位控制准确,传动系统控制难度大。本文作者针对真空磁控溅射法生产工艺的特点,设计一种基于西门子S7-400PLC[3]和SEW伺服 电机的分布式生产线传动控制系统[4]。

1 生产线传动系统结构及性能要求

1.1 生产线结构及对传动系统要求

磁控溅射法Low-E玻璃生产线[5]正常生产时,待镀玻璃基片由装片台上生产线,依次经过前清洗机、进口过渡室、进口缓冲室、进口过渡区在磁控溅射室完成镀膜过程后,经过出口过渡区、出口缓冲室、出口室、出口过渡室、后清洗机由卸片台下生产线。其中,装片台、前清洗机、进口过渡室、出口过渡室、后清洗机、卸片台为大气环境区;进口室、进口缓冲室、进口过渡区、磁控溅射室、出口过渡区、出口缓冲室、出口室为真空环境区。真空环境区真空度高达10-2~102 Pa,各工艺室均为全钢封闭腔体,由液压门相互隔绝。

为提高生产效率,要将多片玻璃基片作为一组投入生产线。全自动生产时,要求生产线上每组玻璃之间的距离合适,确保前后组玻璃运动中不发生相撞。进/出口过渡室内各设有一个追赶段,此处的玻璃传送速度为高速追赶速度,避免前后组玻璃间距离拉开过大。从而,在满足生产过程正常运行前提下,提高生产线对玻璃基片的吞吐量,以提高生产效率,降低能耗,降低生产成本。

1.2 传动控制系统结构

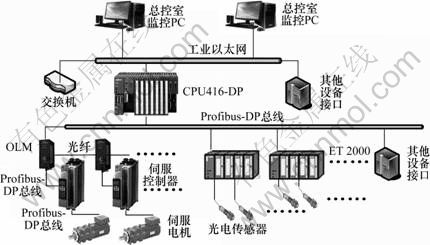

磁控溅射法Low-E玻璃生产线流程长,需要多达数十组伺服传动系统协调工作。生产线传动系统作为磁控溅射法生产线控制系统的重要组成部分,包括伺服电机、编码器、伺服控制器、对射式激光光电传感器、ET200M分布式远程I/O模块、S7-416-DP PLC、总控室监控PC、工业以太网交换机、OLM光纤链路模块等。

传动控制系统网络结构如图1所示。2台监控PC互为备份,通过Industrial Ethernet交换机与控制器CPU416-DP组建工业以太网。所有现场I/O点就近接入西门子ET200M分布式远程I/O模块。伺服电机与伺服控制器通过profibus-DP总线[6-7]通信。由于现场电磁干扰严重,为保证传动系统工作可靠,各伺服控制器控制信息与状态信息通过OLM光纤链路模块转换为光信号传送,到达总控室后再经OLM模块还原。此外,Industrial Ethernet与profibus-DP总线均预留通信端口,以便传动控制系统接入整个真空镀膜生产线控制系统,与其他设备控制系统协调工作。

图2所示为单台传动系统现场结构示意图。编码器实时地将伺服电机的转速转化为脉冲输入给伺服控制器及PLC。PLC经过运算及检测生产线相关设备状态数据,通过伺服控制器调整控制参数,对伺服电机进行闭环控制[8]。图2中:LS1,LS2,LS3,LS4,LS5和LS6为对射式激光光电传感器,检测玻璃基片运动位置。

图1 传动系统网络结构图

Fig.1 Transmission system network structure

图2 单台伺服控制系统现场结构示意图

Fig.2 Schematic diagram of basic structure of scene

1.3 传动系统参数设定

在生产过程中,通常要控制工艺气体放电条件来维持一个稳定的溅射速率。薄膜厚度及薄膜的横向均匀性由待镀基片在溅射区域中的停留时间决定。

当玻璃基片传送到LS1时,LS1光路被遮断,PLC对该传送台对应的状态字置位,禁止下一组玻璃传入;当玻璃基片到达LS2时,伺服电机开始减速;当玻璃基片到达或即将到达LS3所处位置时,伺服电机停止,玻璃基片传送停止;当玻璃基片全部通过LS3后,复位该传送台对应的状态字置位,允许下一组玻璃传入。

系统参数设定为:在真空磁控溅射区中,玻璃基片的镀膜传送速度为0.3~12 m/min;在非溅射区中,玻璃基片的追赶速度为60 m/min,高速传送速度为30 m/min,低速传送速度为10 m/min;手动传送模式时,玻璃基片传送速度为20 m/min。溅射区内前后组玻璃间距为(90±10) mm。

2 减速伺服电机选型及组态设置

2.1 减速伺服电机选型

已知生产线传动轮的直径d=120 mm。周长为376.8 mm。当玻璃基片的速度vj=12 m/min时,传动轮的角速度为:

(r/min) (1)

(r/min) (1)

若电机转速ω0=3 000 r/min时,减速机的减速比为:

(2)

(2)

当玻璃基片的速度vz=60 m/min时,传动轮的角速度为:

(r/min) (3)

(r/min) (3)

若电机转速ω1=4 500 r/min时,减速机的减速 比为:

(4)

(4)

本系统采用SEW公司同步减速伺服电机和K系列螺旋伞齿轮减速机,控制器MOVIDRIVE?集成有IPOSplus?,采用矢量控制技术[9-10],响应速度快,定位准确,传动稳定。

根据生产工艺特点,生产线溅射区要求溅射区传动匀速、稳定,要求非溅射区传动响应快、定位精确。因此,非溅射区伺服电机需配备制动器及制动电阻,溅射区伺服电机不带制动器和制动电阻。该伺服传动控制系统主要部件及参数如表1所示。

表1 伺服传动控制系统主要部件

Table 1 Main components of servo drive control system

2.2 组态设置

伺服控制器在STEP7软件平台进行硬件组态时,首先要加载伺服控制器的GSD文件[11]。该文件是包含设备各种信息的设备描述文件,用于通过profibus总线将不同厂家的不同设备集成为一个整体系统。

加载完GSD文件,再选择所要组态的过程通道数(PD)。一个过程通道用于传输一个过程值。过程值分为过程输出字PO和过程输入字PI。过程输出值为PLC发向伺服控制器的数值,包括控制字和设定值;过程输入值为伺服控制器传回PLC的数值,包括状态字和实际值,如图3所示。

若需要定义3个以上的过程值,则前3个过程值可以在参数设置软件MOVITOOLS中设定,随后的过程值可在IPOS程序中调用。本系统中溅射区的伺服电机组态为3PD(见图4),非溅射区为10PD。组态完成后,PLC会自动为该控制器分配地址(以3PD为例),分配3个字的输入和3个字的输出。

图3 过程值描述

Fig.3 Describes of process value

图4 伺服控制器组态(3PD)

Fig.4 Servo controller configuration (3PD)

过程值的定义通过控制器参数设置来完成。打开MOVITOOLS的MT-MANAGER画面,点击“Shell”按键,进入参数设置画面,点开第8组参数的87.Process data description进行设置,如图5所示。图5中:PO1定义为控制字1;PO2定义为速度设定值;PO3无定义;PI1定义为位置状态;PI2定义为速度反馈值;PI3定义为电流反馈值。

图5 过程值定义

Fig.5 Definition of process of value

3 伺服控制器程序设计

3.1 玻璃基片计长与分组

在正常连续生产中,生产线上会同时存在多达数十组基片。为保证各工艺段工作正常,需对生产线上的每组玻璃基片进行记长和分组,如图6所示。

图6 玻璃计长分组流程图

Fig.6 Flowsheet of glass metering and grouping

1组玻璃的长度按其通过光电传感器时电机编码器脉冲数增量可方便地计算,计算公式为:

(5)

(5)

式中:l为一组玻璃长度;d为该传送台传动轮直径;i为该传送台减速机减速比;p1为该组玻璃前沿到达光电传感器时编码器脉冲数;p2为该锅玻璃后沿离开光电传感器时编码器脉冲数。由式(5)算出的玻璃基片长度存储于PLC的50个DB数据块中,用于wincc监控界面显示、跟踪玻璃以及STEP7控制程序对基片分组的依据。

3.2 编码器脉冲值的清零

本系统所选HIPERFACE增量式编码器绝对分辨率为4 096,编码器每旋转1周发出4 096个脉冲信号。编码器脉冲计数范围为0~2 147 483 647,当计数超出最大值时会溢出出错。编码器记录的实际位置保存在变量H511中,由于编码器的构造特点,不能直接清除其计数值,而要通过与偏移量参数P905运算来将编码器的值清零。

伺服控制器对编码器计数值的清零程序为:

tasc2() // 取DI13_b上升沿清除编码器脉冲

{

_WaitInput(IC_HIGH, DI13_b ); //检测DI13_b上升沿

_WaitInput(IC_LOW , DI13_b ); //检测DI13_b下降沿

_MoviLink( ReadP905 ); //读编码器偏移量参数P905

_GetSys(tData.WritePar,GS_ACTPOS );

//将系统参数 GS_ACTPOS中存储的编码器实际位置

//载入变量tData.WritePar中

tData.WritePar=tData.WritePar+ReadP905_Data.ReadPar;

//P905+H511作为实际的偏移量

_BitSet( H484,30 ); //设定IPOSplus控制字H484

//30表示使控制器为禁止工作模式

_MoviLink( ClearActPos ); //清除编码器计数值

_BitClear( H484,30 ); //清除IPOSplus控制字H484值

//使控制器为允许工作模式

}

3.3 PLC与伺服控制器间通信程序

PLC与伺服控制器通信,需要设置通信总线类型、PI/PO数量等信息。其典型程序如下。

tasc3()

{

H150=3; //定义GetSys()的总线类型,3为现场总线

H151=10; //定义GetSys()的PO数量,这里是10个PO

_GetSys( H150,GS_PODATA );

//读PO数据缓存区

//把PLC中的变量送入伺服控制器中

//定义:PO1为Control Words 2 H152

// PO2为速度给定 H153

// PO3为位置的高位 H154

// PO4为位置的低位 H155

// PO5为模式的选择 H156

// PO6为计长完成信号

H430=H153*2; //定义位控正转速度CW

H431=H430; //位控反转CCW 速度

H432=H154*65 536;

//PO3为设定防过冲位置的高16位,最大不超过32 767

H433=(H155&(0x0000FFFF));

//PO4为设定位置的低16位

//防止当PO4大于32 767时,H155为负数

_GetSys( H210,GS_ACTSPEED );

//得到系统的实际速度

H410=10; //定义 PD个数为10

H412=H210/10; //实际速度值为PI2

H413=H511/65 536; //实际脉冲值高位PI3

H414=H511%65 536; //实际脉冲值低位PI4

_SetSys( SS_PIDATA,H410 ); //更新PI数据

_BitMove(H420,0,H483,0); // DI状态送入到PLC中

}

4 生产运行结果

2010-09-13,通过PLC-ANALYZER pro5软件采集了某生产线自动生产时,现场伺服电机运行数据。图7所示为该电机连续运行时控制字、速度给定、速度反馈时序图。由图7可见:控制字为6时允许电机运行,为0时禁止电机运行,速度给定值13 415为设定传送台传动轮线速度为60 m/min。当生产线自动运行时,主控PLC实时监控生产线上各组玻璃信息并向相关伺服控制器写入控制字值和速度给定值。控制字值与速度给定值周期重复,传动系统工作稳定有序,伺服电机运行可靠稳定。

图8所示为图7中框①内区域,即为1组玻璃基片通过该电机所在工作台时电机运行曲线,时间基准为40 ms即采样频率为25 Hz。当控制字为6允许电机运行且速度设定值写入伺服控制器时,电机启动。由图8可见:当电机速度由0 m/min到60 m/min的上升时间为840 ms;当速度设定由60 m/min改为30 m/min,电机速度下降时间为520 ms;当控制字为0禁止电机运行时,电机速度由30 m/min减速到0 m/min的下降时间为640 ms。电机速度响应迅速,运行平稳。

图7 单台电机连续运行曲线

Fig.7 Data curves of single motor continuous operating

图8 电机单次运行曲线

Fig.8 Data curves of motor single operation

5 结论

(1) 针对真空磁控溅射法Low-E玻璃生产线工艺流程长、设备种类数量繁多、电磁环境恶劣等特点,设计了一种基于西门子S7-400PLC和SEW伺服电机的分布式传动控制系统。

(2) 基于本方案的Low-E玻璃生产线传动控制系统,既满足了磁控溅射法生产工艺对于传动系统响应快、定位准确的要求,又实现了生产过程的稳定运行和自动化,提高了整个生产线的传动效率,降低了能耗,减轻了管理人员的工作强度。

(3) 本传动控制方案已经被运用于国内多条Low-E玻璃生产线。经测量,系统在0.3~11 m/min的设定运行速度范围内拖动5~12 mm不同厚度、不同面积的基片时,速度波动小于3 mm/min。通过70 m真空区,同组内基片间间距误差为±10 mm。系统工作可靠,性能稳定,年均Low-E玻璃产量超过2 000万m2,实现了预期设计目标。

参考文献:

[1] 董镛, 张浙军. Low-E玻璃推广应用及离线镀膜技术的新进展[J]. 真空, 2007, 44(5): 1-7.

DONG Yong, ZHANG Zhe-jun. Low-E glass: Applications and off-line film coating technologies[J]. Vacuum, 2007, 44(5): 1-7.

[2] 汉斯·琼彻·格雷瑟. 大面积玻璃镀膜[M]. 董强, 译. 上海: 上海交通大学出版社, 2006: 23-30.

Glaser H J. Large area glass coating[M]. DONG Qiong, trans. Shanghai: Shanghai Jiaotong University Publishing Company, 2006: 23-30.

[3] Dana S, Sagahyroon A, Elrayesa A. Development of a monitoring and control platform for PLC-based applications[J]. Computer Standards & Interfaces, 2008, 30(3): 157-166.

[4] Khalgui M, Thramboulidis K. An IEC-61499-based development approach for distributed industrial control applications[J]. International Journal of Modelling, Identification and Control, 2008, 4(2): 186-204.

[5] 丁永兴, 王杰. 伺服电机在玻璃镀膜电气控制系统中的设计和运用[J]. 电气技术, 2007(3): 53-57.

DING Yong-xing, WANG Jie. The design and application of servo motor in electric automatic control system on glass coating line[J]. Electrical Technology, 2007(3): 53-57.

[6] 刘长义, 申群太, 文静. 基于Profibus总线的综合自动化实验室远程控制[J]. 中南工业大学学报: 自然科学版, 2003, 34(Z1): 173-175.

LIU Chang-yi, SHEN Qun-tai, WEN Jing. The remote control research of comprehensive automation laboratory based on Profibus bus[J]. Journal Of Central South University of Technology: Natural Science, 2003, 34(Z1): 173-175.

[7] 吕继东, 和卫星, 陈志波. 基于Wincc的Profibus-DP控制网络的设计与实现[J]. 低压电器, 2007(15): 37-40.

L? Ji-dong, HE Wei-xing, CHEN Zhi-bo. Design and implementation of Profibus-DP control network based on Wincc[J]. Low Voltage Apparatus, 2007(15): 37-40.

[8] 许贤泽, 童爱清, 徐余波, 等. 高精度直流伺服电机的数字控制系统研究[J]. 武汉大学学报: 工学版, 2006, 39(2): 59-62.

XU Xian-ze, TONG Ai-qing, XU Yu-bo, et al. Research on digital control system of high precision DC servomoter[J]. Engineering Journal of Wuhan University, 2006, 39(2): 59-62.

[9] 赵志堂, 张存山, 巍然然. 基于空间矢量算法的永磁交流伺服控制器设计[J]. 山东理工大学学报: 自然科学版, 2010, 24(4): 94-97.

ZHAO Zhi-tang, ZHANG Cun-shan, WEI Ran-ran. Design of permanent magnet AC servo motor controller based on space vector algorithm[J]. Journal of Shandong University of Technology: Natural Science Edition, 2010, 24(4): 94-97.

[10] Souad R, Zeroug H. Comparison between direct torque control and vector control of a permanent magnet synchronous motor drive[C]//2008 Power Electronics and Motion Control Conference. Poznan, Poland, 2008: 1209-1214.

[11] 张永德, 李鑫. PROFINET 的组成及其应用[J]. 工业仪表与自动化装置, 2006(1): 25-28, 38.

ZHANG Yong-de, LI Xin. PROFINET constituents and its application[J]. Industrial Instrumentation & Automation, 2006(1): 25-28, 38.

(编辑 杨幼平)

收稿日期:2011-01-25;修回日期:2011-04-20

基金项目:国家自然科学基金资助项目(61074117)

通信作者:喻寿益(1940-),男,江西南昌人,教授,博士生导师,从事自适应控制、进化计算的理论与应用、复杂机电系统自动化等研究;电话:13973184545;E-mail: YUSHOUYI_CSU@163.com