文章编号:1004-0609(2013)11-3091-09

GH4742高温合金的动态再结晶行为

张 云1,曹富荣1,林开珍1,李宝绵2,周 舸1,丁 桦1

(1. 东北大学 材料与冶金学院,沈阳 110819;

2. 东北大学 材料电磁过程教育部重点实验室,沈阳 110819)

摘要:采用Gleeble-1500D热模拟机对GH4742高温合金进行高温压缩试验,观察该合金的金相组织和TEM显微组织并进行对比分析,研究该合金的动态再结晶行为。结果表明:小应变速率、大变形程度及高变形温度均促进了该合金动态再结晶的进行,第二相粒子通过影响位错的运动来影响合金的动态再结晶行为;晶界弓出机制是GH4742高温合金动态再结晶的主要形核方式,部分孪晶通过叠加方式形核;通过对真应力—真应变曲线数据的计算拟合,构建了GH4742高温合金动态再结晶模型。

关键词:GH4742高温合金;动态再结晶;热压缩;形核机制

中图分类号:TG146 文献标志码:A

Dynamic recrystallization behavior of GH4742 superalloy

ZHANG Yun1, CAO Fu-rong1, LIN Kai-zhen1, LI Bao-mian2, ZHOU Ge1, DING Hua1

(1. College of Materials and Metallurgy, Northeastern University, Shenyang 110819, China;

2. Key Lab of Electromagnetic Processing of Materials, Ministry of Education, Northeastern University, Shenyang 110819, China)

Abstract: Hot compression tests of GH4742 superalloy were conducted on a Gleeble-1500D thermal simulating tester. Metallographs and TEM images were observed and compared, and dynamical recrystallization behavior was investigated. The results show that the dynamical recrystallization (DRX) of the alloy is promoted when the strain rate is small, the true strain is big and the temperature is high. The DRX behavior is affected by the second phase through which the movement of dislocation is influenced. The main nucleation mechanism of DRX in the present alloy is grain boundary bowing nucleation and the other nucleation mechanism is twin superposition nucleation. The DRX modeling of this alloy is established by means of mathematic fitting data based on true stress—true strain curves.

Key words: GH4742 superalloy; dynamical recrystallization; hot compression; nucleation mechanism

GH4742 合金是我国首次仿制俄罗斯GH742 合金而研制的高性能变形高温合金。该合金在GH698 的基础上提高了Al、Nb 和Mo 的含量,并用Co和Cr补充强化,形成Ni-Cr-C固溶体和Ni3(TI,A1,Nb)型γ′相,其γ′相含量(体积分数)约为35%,比GH698高出约10%,因而具有较高的热强性和良好的综合性能,可用于制造在550~900 ℃温度范围内和高应力条件下工作的涡轮盘、压气机盘、轴、承力环、紧固件和其他承力零件[1-2]。

由于GH4742高温合金是自主仿制的,所以目前国外关于该合金的报道还较少,国内的研究主要集中在热变形行为及组织性能方面。吕旭东等[3]通过探讨铸态GH4742合金热变形行为,研究发现均匀化后冷处理和在1 100 ℃以上的热变形是GH4742合金较理想的开坯工艺;秦鹤勇等[4]通过调整GH4742合金的热处理参数,得到4种具有典型代表意义的组织形态并探讨了各自的优劣性,研究发现当大小γ′相弥散均匀分布以及一定数量的200 nm左右γ′相条带沿晶界析出时,GH4742合金表现出良好的综合性能;吕旭东等[5-6]在研究缓冷对难变形合金GH4724的微观组织的影响时发现,通过缓冷后的均匀化处理可以得到枝状的γ′相及固溶强化性较低的γ基体,同时,适当尺寸和数量的强化相γ′相显著降低了GH4742合金的热变形流变应力。目前,关于该合金动态再结晶行为方面的报道还较少。

GH4742高温合金是典型的难变形金属,加工温度区间窄,变形抗力大,极限变形量小,因此,动态再结晶作为其热变形过程中的主要软化方式对于改善该合金的可加工性有重大意义。本文作者通过热模拟压缩及相关力学与显微试验,分析了GH4742高温合金的动态再结晶影响因素,并对其动态再结晶的形核机制进行探讨,在此基础上着重构建了GH4742高温合金的动态再结晶模型。

1 实验

实验材料为VIM+VAW双真空熔炼的铸锭,其化学成分见表1。

表1 实验用材料GH4742高温合金的化学成分

Table 1 Chemical compositions of GH4742 superalloy studied (mass fraction,%)

将合金机加工成d8 mm×12 mm的圆柱形试样,利用Gleeble-1500D热模拟机在预设的变形温度和应变速率下进行恒温恒应变速率压缩实验。实验温度分别为900、950、1 000、1 050、1 100 和1 150 ℃,应变速率分别为10、1、1×10-1、5×10-2、5×10-3、 1×10-3和5×10-4 s-1,变形程度为30%、45%和60%。加热升温速度为10 ℃/s,保温时间为3 min,变形结束水冷以保留高温变形组织。

将经热处理后的金相试样在砂纸上依次仔细磨光,然后用粒度为1.0 μm的研磨膏进行抛光,直至成镜面。用腐蚀液HCl(40 mL)+C2H5OH(20 mL)+ Cu2SO4(2.5 g)进行腐蚀约2 min,使之在光学显微镜下可以清晰地看到晶界与部分晶内析出相。腐蚀后用OLYMPUS GX51 光学显微镜对变形试样进行金相组织观察。在金相试样上用线切割机分别截下0.3 mm 厚的薄片,经人工磨至60~70 μm后,再冲成直径为3 mm 小圆片若干,用砂纸将直径为3 mm 小圆片轻磨至20~30 μm,电解液为:HClO4(10%)+C2H5OH(90%),减薄电压50~75 V,电流50 mA,电解温度控制在-20~30 ℃之间。双喷后,将试样薄片用酒精洗净,晾干,用Tecnaoi:  透射电镜观察其显微组织形貌。

透射电镜观察其显微组织形貌。

2 结果与分析

2.1 铸态组织

图1(a)所示为GH4742高温合金的原始铸态显微组织形貌。由图1(a)可以看出,原始晶粒大多呈梭形并均匀分布,尺寸在4 μm左右。图1(b)所示为其TEM像。从图1(b)可以看出,大量的γ′相在晶粒内部呈鱼鳞状均匀析出。

图1 GH4742高温合金原始铸态形貌

Fig. 1 As-cast microstructures of GH4742 superalloy

2.2 GH4742高温合金动态再结晶的影响因素

2.2.1 变形条件对GH4742高温合金动态再结晶的影响

图2所示为在不同的热变形工艺参数条件下GH4742高温合金的金相显微组织。在变形温度较低时(见图2(a)和(b)),原始晶粒被拉长,动态再结晶小晶粒沿原始晶粒晶界处以“链状”方式析出, 说明此时动态再结晶开始发生并且优先在晶界处形核。从图2(a)与图2(b)的比较可以看出,随着变形程度ε的增加,动态再结晶的形核量增多,动态再结晶的体积分数增大。比较图2(b)与图2(c)可以看出,在应变速率 及变形程度

及变形程度 相同的情况下,当变形温度从1 000 ℃升高到1 150 ℃时,原始组织基本被新生的动态再结晶晶粒替代,材料中大部分区域为长大的等轴动态再结晶晶粒,这说明变形温度的升高有利于材料动态再结晶的发生。比较图2(c)与图2(d)可以看出,在其他条件不变,应变速率

相同的情况下,当变形温度从1 000 ℃升高到1 150 ℃时,原始组织基本被新生的动态再结晶晶粒替代,材料中大部分区域为长大的等轴动态再结晶晶粒,这说明变形温度的升高有利于材料动态再结晶的发生。比较图2(c)与图2(d)可以看出,在其他条件不变,应变速率 从5×10-3 s-1减小到1×10-3 s-1时,原始晶粒完全消失,动态再结晶过程趋于完成,动态再结晶晶粒尺寸及动态再结晶体积分数也明显增大,说明低应变速率是动态再结晶进行的有利条件。

从5×10-3 s-1减小到1×10-3 s-1时,原始晶粒完全消失,动态再结晶过程趋于完成,动态再结晶晶粒尺寸及动态再结晶体积分数也明显增大,说明低应变速率是动态再结晶进行的有利条件。

2.2.2 第二相粒子对GH4742高温合金动态再结晶的影响

GH4742高温合金的主要强化相是γ′相,随着变形温度的提高和应变速率的减小,γ′相的数量逐渐减少、尺寸逐渐变大。由Orowan理论可知,在合金变形过程中,第二相粒子阻碍了位错的运动,同时对位错起钉扎作用,从而提高了合金的位错密度及变形抗力[7]。

图3所示为在变形温度1 100 ℃、真应变60%、不同应变速率条件下第二相粒子的形貌。从图3(a)可以看出,在高应变速率下,再生的γ′相阻碍了位错的运动,使得大量位错聚集在其周围,这样就形成了强烈畸变,导致亚晶间的取向差梯度变大,从而提供了较大的界面迁移的驱动力,促进亚晶的形成和再结晶的发生。从图3(b)可以看出,低应变速率下第二相粒子周围位错密度变小,从而使得动态再结晶形核率减小。

图2 不同变形条件下GH4742高温合金的金相显微组织

Fig. 2 Metallographic microstructures of GH4742 superalloy under different deformation conditions

图3 不同应变速率下第二相TEM形貌

Fig. 3 TEM images of the second phase at different strain rates

同时,图3中的再生γ′相与原始组织中的初生γ′相相比,尺寸增大、数量明显减少,从而使得γ′相的强化效果降低,提高了GH4742合金的可加工性。

2.3 GH4742高温合金的动态再结晶形核机制

再结晶形核机制主要有:经典形核理论、亚晶长大与聚合(吞并)机制、晶界弓出机制、粒子促进形核及孪晶机制等。很多学者在研究镍基合金的动态再结晶形核方式时发现,同一种材料在不同变形条件下的动态再结晶形核方式并不单一[8-9]。

从图2(a)和(b)中可以看出动态再结晶晶粒优先在原始晶粒晶界处形成,并以“链状”分布。图4所示为GH4742合金在变形温度1 100 ℃、真应变60%、应变速率为1 s-1条件下的显微组织与TEM像。从图4(a)可以看出,该变形条件下的合金依然处于原始晶粒与动态再结晶晶粒共存状态,动态再结晶大量形核但并未完全完成。从图4(b)可以看出,原始晶粒晶界处表现出明显的锯齿状凸起,这些部位是将来动态再结晶的形核点。由此可以推断,晶界弓出形核是GH4742高温合金动态再结晶的一种形核方式。

宁永权等[8]在研究FGH4096粉末高温冶金的再结晶形核机制时提出了孪晶叠加效应形核方式,如图5(a)所示。由图5可见,在合金变形区的某个位置,生成了沿x方向的变形孪晶。随着变形的持续,在该孪晶附近,不同晶粒处生成了沿y方向的孪晶,形成了孪生变形的叠加区域。由于共格关系被破坏,此区域内畸变能升高。随着变形的继续进行,叠加区域开始扩大,形成新的晶核。如图5(b)所示,虽然合金中出现了不同方向孪晶的交错,但由于此时变形温度太低,未能形成新的晶核;如图5(c)所示,随着变形温度的升高,当再出现孪晶叠加时,便在叠加区域形成了新晶核。

图4 GH4742高温合金显微组织与原始晶粒晶界TEM形貌

Fig. 4 Micrograph and TEM image of original grain boundary of GH4742 superalloy at temperature of 1 100 ℃, true strain of 60%, and strain rate of 1 s-1

图5 GH4742合金中的孪晶叠加形核

Fig. 5 Twins superposition nucleation in GH4742 superalloy

2.4 GH4742高温合金动态再结晶模型构建

2.4.1 GH4742高温合金动态再结晶临界条件的确定

上文已经证实GH4742高温合金动态再结晶行为受到应变速率、变形温度、变形程度及第二相粒子等因素的影响,发生动态再结晶的临界条件也会受到这些因素影响。1944年,ZENER和HOLLOMON在钢的高速拉伸实验中提出了Z参数(Zener-Holloman 参数)的概念,同时验证了它是描述流变应力的一种方法[10-11]。现代动态再结晶理论认为,当温度补偿应变速率Z值的自然对数小于某一临界值时,开始发生动态再结晶[12]:

(1)

(1)

式中: 为应变速率;Q为变形激活能;R为摩尔气体常数;T为应变温度。考虑到大量第二相粒子的影响,本实验采用JONAS等[13-14]利用热力学系统的增量功平衡法来确定GH4742高温合金动态再结晶的临界条件,以奥氏体不锈钢和镍基合金θ—σ曲线的转折点为动态再结晶的开始点,即:

为应变速率;Q为变形激活能;R为摩尔气体常数;T为应变温度。考虑到大量第二相粒子的影响,本实验采用JONAS等[13-14]利用热力学系统的增量功平衡法来确定GH4742高温合金动态再结晶的临界条件,以奥氏体不锈钢和镍基合金θ—σ曲线的转折点为动态再结晶的开始点,即:

(2)

(2)

式中:θ为应变硬化速率, 。

。

图6所示为GH4742高温合金在不同应变速率、不同变形温度下的真应力—真应变曲线。取其部分数据按照式(2)进行计算拟合,得到图7所示的θ—σ曲线图及图8所示的(-dθ/dσ)—σ 曲线图。结合式(2)可知,动态再结晶开始发生的临界条件为图8中的各线段的最低点,由此可确定动态再结晶临界应力。从图8可见,变形温度为900、950、1 000和1 050 ℃时,对应的临界应力分别为655.908 0、368.728 5、175.699 3和135.159 5 MPa。

按照上述方法可以得到其他条件下的临界应力,运用Matlab软件对这些数据进行多元线性拟合,得到临界应力与变形温度、应变速率之间的关系方程:

(3)

(3)

式中:σc为开始发生动态再结晶时的临界应力,MPa; 为应变速率,s-1;T为变形温度,K。

为应变速率,s-1;T为变形温度,K。

将临界应力所对应的临界应变εc与峰值应变εp及ln Z进行线性拟合得到εp—εc及ln εp—ln Z的关系方程:

(4)

(4)

(5)

(5)

式中: ,Q为变形激活能,通过Arrhenius方程[15]的变形激活能公式

,Q为变形激活能,通过Arrhenius方程[15]的变形激活能公式 ,求出Q的平均值为696.1 kJ/mol。将式(4)和(5)组合即可得到

,求出Q的平均值为696.1 kJ/mol。将式(4)和(5)组合即可得到 与Z之间的关系式:

与Z之间的关系式:

(6)

(6)

2.4.2 GH4742高温合金动态再结晶动力学模型

材料的动态再结晶过程在一定范围内可以用动力学方程来描述,Avrami方程是目前比较准确的此类方程。假定晶粒是球形,根据Avrami方程有

(7)

(7)

式中:XDRX为再结晶的体积分数,k为材料常数,m为Avrami常数。

图6 GH4742高温合金真应力—真应变曲线

Fig. 6 True stress—true strain curves of GH4742 superalloy at different temperatures and strain rates

由于应变是时间的常数,因此可将式(7)表示成应变的函数。前面已经介绍,当变形达到临界应变时开始发生动态再结晶,假定动态再结晶遵循静态再结晶的规律,再结晶的体积分数可表示为[16]

(8)

(8)

根据前面拟合出来的临界应变与峰值应变及Z值之间的关系式(4)、(5)和(6),对原始真应力—真应变曲线取值计算,并对式(8)的变形式ln[-ln(1-XDRX)]= mln[(ε-εc)/εp]+ln k进行线性拟合(见图9)。根据拟合的结果取平均值,得m=0.647,k=0.538,代回到式(8)并结合式(4)得

(9)

(9)

为验证此方程的真实性,将此方程的计算值与实验测量值进行对比,如表2所列。对比温度为1 050和1 100 ℃,真应变为50%。由表2中数据可知,计算数据与实验值的平均误差为3.950%,数据重合度较好。

图7 应变速率为5×10-3 s-1时θ与σ的关系曲线

Fig. 7 Hardening rate as function of stress at strain rate of 5×10-3 s-1

图8 应变速率为5×10-3 s-1时(-dθ/dσ)—σ的关系曲线

Fig. 8 Curves of (-dθ/dσ) and stress at strain rate of 5×10-3 s-1

图9 在1 000 ℃时ln[-ln(1-XDRX)]与ln[(ε-εc)/εp]的拟合曲线

Fig. 9 Fitting curve of ln[-ln(1-XDRX)] and ln[(ε-εc)/εp] at temperature of 1 000 ℃

表2 真应变为0.5时动态再结晶体积分数计算值与实验值比较

Table 2 Comparison between experimental values and calculated values at true strain of 0.5

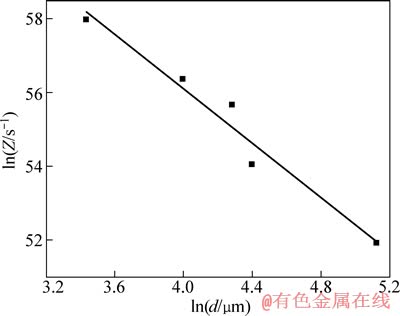

2.4.3 动态再结晶晶粒尺寸模型

动态再结晶晶粒尺寸受到变形温度T以及应变速率 等因素的影响,而温度补偿应变速率Z值是综合考虑了温度和应变速率影响的一个参数,因此可以借助Z值来表示动态再结晶晶粒的几何尺寸。动态再结晶晶粒的平均直径d与Z参数的关系可表示为[17] d=CZ-n,整理得

等因素的影响,而温度补偿应变速率Z值是综合考虑了温度和应变速率影响的一个参数,因此可以借助Z值来表示动态再结晶晶粒的几何尺寸。动态再结晶晶粒的平均直径d与Z参数的关系可表示为[17] d=CZ-n,整理得

(10)

(10)

式中:n和C为常数。

用定量金相法来确定动态再结晶晶粒真实尺寸,随机选取不同条件下的5组数据进行计算拟合(1 150 ℃:1×10-3 s-1)、(1 100 ℃:5×10-3 s-1,10-3 s-1)和(1 050 ℃:5×10-4 s-1,1×10-3 s-1),如图10所示。所得关系式为

整理得到

d = 2.23×108Z -0.271 3 (11)

该直线残差平方和为0.811 12,相关系数为0.980 81,相关程度很高,说明该方程能很好地表达动态再结晶晶粒尺寸。

图10 动态再结晶晶粒尺寸d与Z值的关系曲线

Fig. 10 Relationship between dynamically recrystallized grain size d and parameter Z

3 结论

1) 随着应变速率的减小、变形程度的增大及变形温度的增加,GH4742高温合金动态再结晶进行得越来越充分,晶粒尺寸也逐步增大。另外,第二相粒子对动态再结晶有一定的抑制作用。

2) 晶界弓出形核是GH4742高温合金动态再结晶的主要形核方式,并伴随有少量的孪晶叠加形核。

3) 基于Avrami方程建立的动态再结晶体积分数方程与实验值的平均误差为3.95%,数据重合度较好。借助Zener-Holloman参数构建的GH4742高温合金的动态再结晶晶粒尺寸方程的相关系数为0.980 81,相关程度很高。

REFERENCES

[1] 黄乾晓, 李汉康. 高温合金[M]. 北京: 冶金工业出版社, 2000: 4-5.

HUANG Qian-xiao, LI Han-kang. Superalloy[M]. Beijing: Metallurgical Industry Press, 2000: 4-5.

[2] 谢永军, 梁学峰, 缪宏博, 李 伟. GH742合金钢锭的组织及偏析的消除[J]. 钢铁研究学报, 2003, 15(7): 17-20.

XIE Yong-jun, LIANG Xue-feng, MIU Hong-bo, LI Wei. Microstructure and segregation elimination of superalloy GH742 ingot[J]. Journal of Iron and Steel Research, 2003, 15(7): 17-20.

[3] 吕旭东, 邓 群, 杜金辉, 曲敬龙, 庄景云, 仲增墉. GH4742合金的热变形行为[C]//中国金属学会高温材料分会. 中国第十一届高温合金年会论文集—动力与能源用高温结构材料. 北京: 冶金工业出版社, 2007: 260-264.

Xu-dong, DENG Qun, DU Jin-hui, QU Jing-long, ZHUANG Jing-yun, ZHONG Zeng-yong. Hot deformation behaviors of superalloy GH4742[C]//Academic Committee of the Superalloy, CSM. The Proceedings of the 11th Session of Superalloy Conference in China—High Temperature Structural Materials for Power and Energy. Beijing: Metallurgical Industry Press, 2007: 260-264.

Xu-dong, DENG Qun, DU Jin-hui, QU Jing-long, ZHUANG Jing-yun, ZHONG Zeng-yong. Hot deformation behaviors of superalloy GH4742[C]//Academic Committee of the Superalloy, CSM. The Proceedings of the 11th Session of Superalloy Conference in China—High Temperature Structural Materials for Power and Energy. Beijing: Metallurgical Industry Press, 2007: 260-264.

[4] 秦鹤勇, 赵彩琴, 张北江, 胥国华. GH4742合金典型组织及性能分析[C]//中国金属学会高温材料分会. 中国第十一届高温合金年会论文集—动力与能源用高温结构材料. 北京: 冶金工业出版社, 2007: 257-259.

QIN He-yong, ZHAO Cai-qin, ZHANG Bei-jiang, XU Guo-hua. Typical microstructure and property of alloy GH4742[C]// Academic Committee of the Superalloy, CSM. The Proceedings of the 11th Session of Superalloy Conference in China—High Temperature Structural Materials for Power and Energy. Beijing: Metallurgical Industry Press, 2007: 257-259.

[5]  Xu-dong, DENG Qun, DU Jin-hui, ZHONG Zeng-yong. Effect of slow cooling treatment on microstructure of difficult deformation GH4742 superalloy[J]. Journal of Alloys and Compounds, 2009, 477(1/2): 100-103.

Xu-dong, DENG Qun, DU Jin-hui, ZHONG Zeng-yong. Effect of slow cooling treatment on microstructure of difficult deformation GH4742 superalloy[J]. Journal of Alloys and Compounds, 2009, 477(1/2): 100-103.

[6]  Xu-dong, DENG Qun, DU Jin-hui, ZHONG Zeng-yong. Effect of slow cooling treatment on hot deformation behavior of GH4742 superalloy[J]. Journal of Alloys and Compounds, 2009, 486(1/2): 195-198.

Xu-dong, DENG Qun, DU Jin-hui, ZHONG Zeng-yong. Effect of slow cooling treatment on hot deformation behavior of GH4742 superalloy[J]. Journal of Alloys and Compounds, 2009, 486(1/2): 195-198.

[7] NATEGH S, SAJJADI S A. Dislocation network formation during creep in Ni-base superalloy GTD-111[J]. Materials Science and Engineering A, 2002, 339(1/2): 103-108.

[8] 宁永权, 姚泽坤. FGH4096粉末高温冶金的再结晶形核机制[J]. 金属学报, 2012, 48(8): 1005-1010.

NING Yong-quan, YAO Ze-kun. Recrystallization nucleation mechanism of FGH4096 powder metallurgy superalloy[J]. Acta Metallurgica Sinica, 2012, 48(8): 1005-1010.

[9] 王 岩. δ相对GH4169合金高温变形及再结晶行为的影响[D]. 哈尔滨: 哈尔滨工业大学, 2008: 16.

WANG Yan. Effect of δ phase on hot deformation and recrystallization behavior of alloy GH4169[D]. Harbin: Harbin Institute of Technology, 2008: 16.

[10] ZENER C,HOLLOMON J H. Effect of strain-rate upon the plastic flow of steel[J]. Journal of Applied Physics, 1944, 15(1): 22-28.

[11] TAKUDA H, FUJIMOTA H. Modeling on flow stress of Mg-Al-Zn alloys at elevated temperatures[J]. Journal of Materials Processing Technology, 1998, 80/81(8): 513-516.

[12] 吾志岗, 李德富, 郭胜利, 郭青苗, 彭海健, 胡 捷. GH625 镍基高温合金动态再结晶模型研究[J]. 稀有金属材料与工程, 2012, 41(2): 235-240.

WU Zhi-gang, LI De-fu, GUO Sheng-li, GUO Qing-miao, PENG Hai-jian, HU Jie. Dynamic recrystallization models of GH625 Ni-based superalloy[J]. Rare Metal Materials and Engineering, 2012, 41(2): 235-240.

[13] SEMIATIN S L, JONAS J J. Formability and workability of metals: plastic instability and flow localization[M]. Ohio: American Society for Metals, 1984: 299-309.

[14] POLIAK E I, JONAS J J. A one-parameter approach to determining the critical conditions for the initiation of dynamic recrystallization[J]. Acta Materialia, 1996, 44(1): 127-136.

[15] RAO K P, HAWBOLT E. Development of constitutive relationships using compression testing of a medium carbon steel[J]. Transactions of the ASME Journal of Engineering Materials and Technology, 1992, 114(1): 116-123.

[16] PONGE D, GOTTSTEIN G. Necklace formation during dynamic recrystallization: Mechanisms and impact on flow behavior[J]. Acta Materialia, 1998, 46(1): 69-80.

[17] 魏 洁, 唐广波, 刘正东. 碳锰钢热变形行为及动态再结晶模型[J]. 钢铁研究学报, 2008, 20(3): 31-35.

WEI Jie, TANG Guang-bo, LIU Zheng-dong. Hot deformation and dynamic recrystallization models of C-Mn steel[J]. Journal of Iron and Steel Research, 2008, 20(3): 31-35.

(编辑 何学锋)

基金项目:国家重点基础研究发展计划资助项目(2010CB631203);国家大学生创新计划项目(22100016)

收稿日期:2012-12-31;修订日期:2013-03-22

通信作者:曹富荣,副教授,博士;电话:024-83670183;E-mail:cfr-lff@163.com