多孔铍的屈服准则

来源期刊:稀有金属2020年第9期

论文作者:马宏昌 何力军 李志年 吕一格 陈磊 张健康

文章页码:949 - 956

关键词:多孔铍;Shima模型;屈服准则;

摘 要:通过对不同初始密度铍试样进行单轴压缩试验,研究了多孔铍的宏观屈服特性,并首次给出了多孔铍Shima模型形式的屈服准则。结果表明:应力修正因子(表观应力与基体应力的比值)f’与相对密度R呈幂函数关联,幂指数为2. 8866,系数为1. 0;静水压影响因子f与孔洞率1-R也呈幂函数关联,幂指数为-0. 3862,系数为1/2. 8997;利用本屈服准则对铍热等静压成型的有限元仿真可实现的最高压制相对密度达0. 98;对比计算显示,f’,f的准确性对仿真结果的可靠性影响甚大。结果还表明:由本屈服准则可以获得泊松比v关于R的显性函数,v随R单调增加,计算结果与实测值相符;由v可以确定屈服准则的适用范围,是f≥21/2/3,表达成相对密度,对铍而言R≥0. 5548。进一步分析表明,等静压工艺可以显著降低屈服应力,更容易实现铍的成型和致密化。

网络首发时间: 2019-03-18 11:52

稀有金属 2020,44(09),949-956 DOI:10.13373/j.cnki.cjrm.xy19010013

马宏昌 何力军 李志年 吕一格 陈磊 张健康

宁夏大学宁夏光伏材料重点实验室

西北稀有金属材料研究院稀有金属特种材料国家重点实验室

通过对不同初始密度铍试样进行单轴压缩试验,研究了多孔铍的宏观屈服特性,并首次给出了多孔铍Shima模型形式的屈服准则。结果表明:应力修正因子(表观应力与基体应力的比值)f'与相对密度R呈幂函数关联,幂指数为2. 8866,系数为1. 0;静水压影响因子f与孔洞率1-R也呈幂函数关联,幂指数为-0. 3862,系数为1/2. 8997;利用本屈服准则对铍热等静压成型的有限元仿真可实现的最高压制相对密度达0. 98;对比计算显示,f',f的准确性对仿真结果的可靠性影响甚大。结果还表明:由本屈服准则可以获得泊松比v关于R的显性函数,v随R单调增加,计算结果与实测值相符;由v可以确定屈服准则的适用范围,是f≥21/2/3,表达成相对密度,对铍而言R≥0. 5548。进一步分析表明,等静压工艺可以显著降低屈服应力,更容易实现铍的成型和致密化。

中图分类号: TG146.24

作者简介:马宏昌(1993-),男,宁夏固原人,硕士研究生,研究方向:稀有金属材料力学性能,E-mail:945950126@qq.com;;*何力军,教授,电话:13895008252,E-mail:helijun2003@sohu.com;

收稿日期:2019-01-12

基金:稀有金属特种材料国家重点实验室开放课题基金项目(SKL2017K001);宁夏自然科学基金项目(NX17037)资助;

Ma Hongchang He Lijun Li Zhinian Lv Yige Chen Lei Zhang Jiankang

Ningxia Key Laboratory of Photovoltaic Materials,Ningxia University

State Key Laboratory of Special Rare Metal Materials,Northwest Rare Metal Materials Research Institute

Abstract:

Through uniaxial compression tests of beryllium specimens with different initial densities,the macro yield characteristics of porous beryllium was investigated,and the yield criterion of porous beryllium with Shima model form was given first time. The results showed that:the stress modified factor f'(ratio of apparent stress and matrix stress)was associated with the relative density R in the form of power function,with power exponent as 2.8866 and coefficient as 1.0;the power function relationship was also existed between hydrostatic pressure influence factor f and the void ratio 1-R,with power exponent as-0.3862 and coefficient as 1/2.8997;with the yield criterion,the highest relative density achieved from the finite element simulation on hot isostatic pressing of beryllium could be up to 0.98;the comparison of calculations indicated that the accuracy of f' and f had a great influence on the reliability of simulation. Further results showed that:an explicit function for Poisson ratio v with R could be obtained according to the yield criterion,v increased monotonously with R,the results of the function were in agreement with the measured values;then a boundary of validity of the yield criterion according to v could be determined,it was f ≥ 21/2/3,expressing as relative density,it was R ≥0.5548 for beryllium.Further analyses indicated that,the isostatic pressing process was indeed easier to realize the forming and densification of beryllium,by significantly reducing the yield stress.

Keyword:

porous beryllium; Shima model; yield criterion;

Received: 2019-01-12

稀有金属铍及其合金因综合性能优异,在核装置、航空、航天、精密仪表等重要工程领域有着关键性应用

多孔体屈服特性之与致密体不同之处在于两个方面:i)屈服过程中多孔体表观体积会发生变化,致密体则体积不变;ii)多孔体的表观应力与其基体应力不同,对致密体而言二者一致。描述多孔材料宏观屈服特性的屈服准则目前已有若干种,如Doraivelu模型

采用Shima模型的另一个重要原因是,该模型已被MSC.Marc有限元分析软件内嵌为塑性本构模型。众所周知,为达成需求方不断提出的产品性能提高要求和特殊性能要求,总需要对工艺优化和调整,此过程若仅采用试错方法通过实际生产试验来完成,则时间和成本投入会大大增加。引入计算机仿真辅助于生产试验,可显著降低生产方在此过程中的时间和成本投入。MSC.Marc软件对粉末冶金过程模拟仿真的能力已经获得了业界的较高认可,对如不锈钢、钨合金、Cu Cr25合金、Ti6Al4V合金、FGH4097合金、2A12合金等多种材料粉末冶金成型过程的模拟方面取得了较好的效果

本文工作的技术路线是:基于Shima模型,得到可应用于试验数据回归的参数函数形式;对若干不同初始密度的多孔铍试样进行单轴压缩试验,获得轴向、横向及体积应变增量数据;将各组应变增量数据代入参数函数中,利用数值方法,拟合出具有通用性的参数函数,进而得到多孔铍的屈服准则(函数);基于此屈服准则(函数)进行较深入讨论,并与相关的实测结果进行比对,以验证模型的可靠性和有效性。

1 Shima模型及必要推导

对塑性致密体而言,屈服仅取决于应力偏张量,与静水压无关,其屈服准则可写为

式中,σ1,σ2,σ3为主应力,σs为材料屈服应力。

若上节所述,多孔体的屈服准则的构造,需要顾及区别于致密体的两个新特征:表观承载与基体真实承载的不同;表观体积的改变,即静水压的影响。Shima和Oyane在致密体屈服准则式(1)的基础上,引入应力修正因子f'和静水压影响因子f,对分别上述两个新特征予以表达,将多孔体屈服准则写成如下[6]

式中,σm=(σ1+σ2+σ3)/3为静水压,σs0为材料基体(即致密体)屈服应力。f′=σs/σs0,表示多孔体表观屈服应力(apparent yield stress)σs与基体屈服应力(matrix yield stress)σs0的比值,f表示静水压力的影响程度,此二者皆为多孔材料密度ρ对基体材料密度ρ0比值即相对密度R=ρ/ρ0的函数,通常所说的多孔材料的孔洞率在这里即是1?R。

多孔体屈服准则的具体形式取决于参数函数f′和f的确定。不同材料的f′和f是不同的,因此,二者的信息必须通过实测获得。

对f'的测定相对简单,只需直接测出各密度下的屈服应力即可。确定f则要复杂些。以下通过若干推导,给出关于f适用于试验测定的形式。

由塑性力学理论

将主应变增量dε1,dε2,dε3用塑性势关于对应主应力的偏导数表达,有

式中,dλ'为微分系数。

将式(3)代入式(4),得

由式(5)得体积应变增量dεv

于是有

将式(5)前两式相减,得

将式(8)代入式(7),得

式(9)给出了参数函数f满足的关系。基于屈服准则的应力等效原理,利用单向应力试验确定之最为方便,此时σ2=σ3=0,有σm=σ1/3。于是式(9)可化为

在实际测量中,以差分量替代微分量,得

式(11)便为后续单轴压缩试验测定f的依据。

2参数函数f'和f的确定

2.1试样及设备

试验用非致密不同初始密度共16个多晶铍压缩样由热等静压(hot isostatic pressing,HIP)工艺制备,成分范围(%,质量分数)为:Be 98.2~99.5,Be O 0.5~1.6,C 0.03~0.05,Fe 0.05~1.00,Si 0.01~0.02,其他杂质≤0.005。压缩试样为圆柱状,如图1所示。试验平台为Instron5582万能试验机。为减小上下底面摩擦约束对变形的影响,试验时在试样两端涂抹润滑剂。

2.2 f?和f的测定方案

1.16个试样其中12个用于确定f',4个用于确定f。

2.分别测定所有16个试样的初始密度ρ0,其初始相对密度R=ρ/ρmatrix(ρmatrix=1.848 kg·cm-3,是基体或者说致密体的密度)。

3.对12个试样进行单轴压缩试验至屈服,得到12组相对密度R与表观屈服应力σs数据,由此拟合σs-R曲线。将曲线外推至致密态即R=1,得基体或者说致密体屈服应力σs0,由f'=σs/σs0得f'(R)。

4.对另4个试样进行单轴压缩试验,加载产生压缩量若干,中止,测试样高度和横向直径值,再重新压缩,重复此过程完成对每个试样4~6组轴向和横向尺寸值测量。利用每次测量的高度值hi,直径值di,及试样初始值h0,d0,可得:轴向应变ε1i=(hi?h0)/h0,横向应变ε2i=(di?d0)/d0,体积应变εvi=hidi2/h0d02?1。利用各应变数据分别做其与相对密度R的二次函数拟合曲线,得ε1(R),ε2(R)和εv(R),基于此三者应变函数求得应变增量Δε1,Δε2和Δεv,代入式(11),即获得f(R)。

图1 试样尺寸图

Fig.1 Specimen configuration(mm)

2.3 f(R)的确定

2.3.1轴向应变ε1,横向应变ε2,体积应变εv

实施节2.2测定方案,得不同4种初始相对密度分别为0.7390,0.8304,0.9020和0.9771的轴向应变ε1,横向应变ε2,体积应变εv与相对密度R的关系,如图2所示。图中各数据列皆以二次曲线拟合。

2.3.2应变增量Δε1,Δε2,Δεv的确定

如2.3.1小节,基于实测数据可以得到轴向应变、横向应变、体积应变关于相对密度的函数,可分别写为

对上式关于R微分,得

由图2确定的二次应变函数,便可方便地定出Δε1,Δε2和Δεv。

2.3.3对f(R)的回归

将式(13)代入式(11),得

由4个试样各自的应变曲线信息分别代入式(14),便可得各试样的f(R)数据列,绘于图3中。以幂函数进行拟合,最终得f(R)为

2.4 f?(R)的确定

由2.2节测定方案,获得12组试验数据,绘于图4中(见其中Uniaxial compression数据)。

利用幂函数对数据进行拟合。将拟合线外推至R=1,得致密体屈服应力σs0,于是得f'

图2 单轴压缩中具有不同初始相对密度试样的轴向应变ε1,横向应变ε2,体积应变εv随相对密度R的变化

Fig.2 Variation of axial strainε1,transverse strainε2and volumetric strainεv with relative density R for specimens with different ini‐tial relative densities under uniaxial compression respectively

(a)0.7390;(b)0.8304;(c)0.9020;(d)0.9771

图3 基于实测数据对f的确定

Fig.3 Determining function f by measurement data

图4 屈服应力与相对密度的关系

Fig.4 Relationship between yield stress and relative density

3分析与讨论

3.1多孔铍(粉)压制过程中的塑性势和屈服函数

至此,我们完全定出了多孔铍(铍粉)压制过程中遵循的屈服准则和塑性势,形式如下

二者皆是粉体压制相对密度R的函数。致密态时,R=1,式(17)便转化为式(1),即致密体的屈服仅取决于应力偏张量。在真实的粉末冶金过程中,温度是成型的关键因素之一。温度可促进粉末软化,导致材料的屈服应力显著降低

3.2对泊松比的计算与讨论

以下,基于本文模型,对铍泊松比v随相对密度R的变化进行计算。

对单向应力,Δε2=Δε3,有Δεv=Δε1+2Δε2,于是由式(11)得

由泊松比定义v=-Δε2/Δε1,代入上式得

将4个试样的泊松比实测值与式(20)计算值共同绘于图5中。可以看到,二者是吻合的。当致密化即R=1时,式(20)给出的泊松比为0.5,这正是致密体屈服后的泊松比值。

对一般材料而言,v不能小于零,则由式(20)显见f存在最小值,即

图5 单轴压缩中泊松比与相对密度的关系

Fig.5 Relationship between Poisson's ratio and relative densi‐ty in uni-axial compression

3.3对静水压(即等静压)状态下屈服应力的估计

由于屈服状态的等效性,式(2),(3)中参数函数f',f和σs0应与应力状态无关,因此其对单向应力或静水压(hydrostatic compression)状态均相同。于是我们可对等静压状态下多孔体(粉体)的屈服应力做一估计。

等静压时,材料处于静水压状态,此时有σ1=σ2=σ3=σhcs,σhcs为静水压表观屈服应力,由式(2)得

如前述,σs0为材料基体(即致密体)屈服应力,σs为单向压表观屈服应力。

将12个试样的实测单向压屈服应力数据代入式(21),得σhcs,也绘于图4中。可以看到在静水压条件下,粉体的屈服应力显著低于单向屈服应力,即等静压工艺更容易实现材料的成型和致密化。当R→1(孔洞率1-R趋向为零)时,其力学行为越来越相似于致密体材料特征,即塑性取决于应力偏张量而与体积变形无关,在图4中,表现为推进变形所需的静水压迅速上升。

在实际情形下,热等静压工艺中营造的热环境会显著降低基体的σs0(降至室温值的10%以下

3.4基于仿真软件对屈服准则的测试与比较

基于Msc.Marc软件对铍柱热等静压成型进行仿真,所用钢包套及铍粉物性参数包括密度及不同温度下的热膨胀系数、热导率、比热容、泊松比、弹性模量、屈服强度,均来自文献

计算结果显示:柱外缘轮廓线仿真值与实测值相差小于2%,柱体的最大压制相对密度可达到0.98。

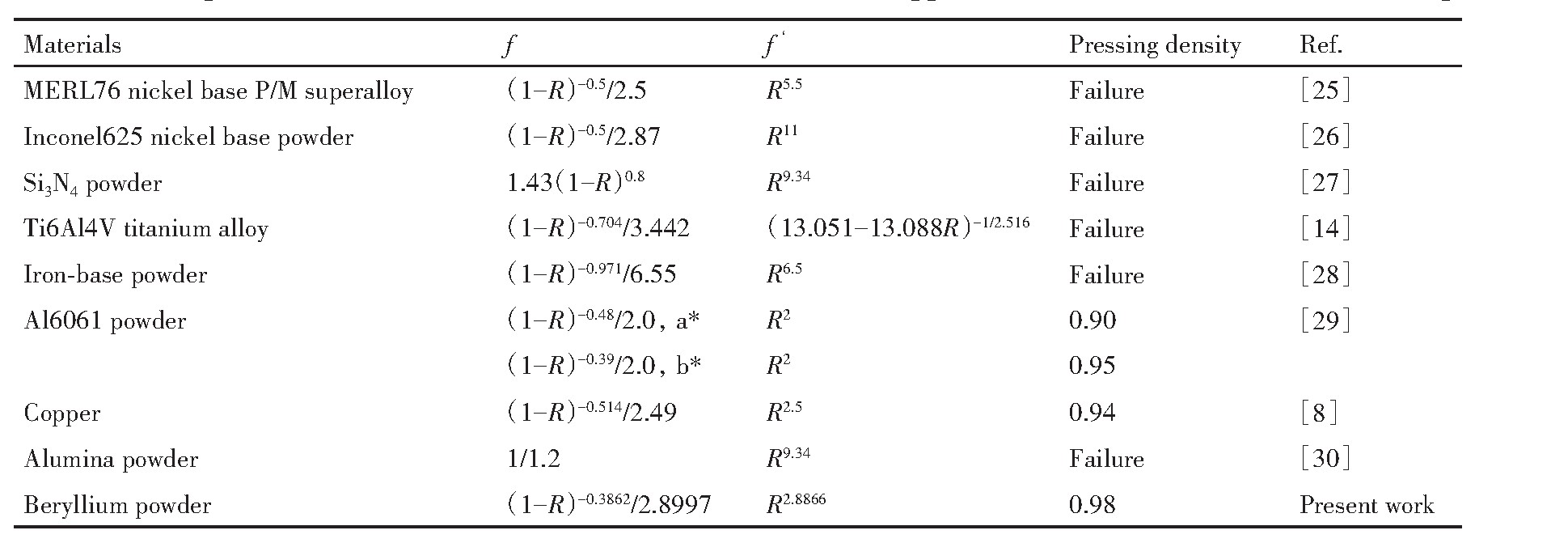

虽然Msc.Marc软件明确要求模拟对象的参数函数必须来自对该材料的实测,但通过试验确定出较准确塑性势和屈服准则的过程比较繁琐,因此,也有仿真工作借用非模拟对象的屈服准则。为对比本文模型的有效性,将取自文献的非铍参数函数f'和f也代入铍仿真模型中进行了计算,表1给出了各材料f',f及其对铍的计算结果。对比表明:1)本文模型的计算效果相当好。仿真主要是对力学机制即压制效应进行,能实现0.98的压制最高相对密度,实属难得。2)f',f的选取对仿真效果影响甚大。表1中列出非铍材料模型多数无法适用于铍,少数模型能完成对铍的计算,恰是因为其参数与本文模型参数接近。

图6 铍柱等静压工艺后的相对密度分布(1/4轴截面)

Fig.6 Value distribution of relative density of beryllium col‐umn after HIP art(1/4 axis section)

f',f需要同模拟对象众多的性能参数相协调,-借用非模拟对象材料屈服准则这极难达成,表1便是实证。因此,针对模拟对象进行参数实测是极为重要的—使用别种材料参数的权宜做法会在仿真效果的可信度上冒很大的风险。

4结论

对多孔铍而言,

1.应力修正因子f'是相对密度R的幂函数;静水压影响因子f是孔洞率1?R的幂函数。

2.基于本文实测的屈服准则可获得满足工程精度要求的仿真结果,最大压制相对密度可达0.98;进一步的对比计算表明,屈服准则(实质即f',f)的准确性对仿真结果的可靠性影响甚大。

3.可由屈服准则得到的泊松比v显式函数形式,其与实测结果符合较好,并可由此得到屈服准则的适用范围,为R≥0.5548。

4.基于本文实测的屈服准则的分析表明,等静压具有更高的致密化效率(特别是工艺过程初期)。

表1 若干材料的f?和f及其用于对铍计算结果的对比 下载原图

Table 1 Comparison of f?,f of several kinds of material and their application on calculation of beryllium respectively

Notice:a*550~600℃,b*620~645℃

参考文献

[7] Lee D N,Kim H S. Plasticity yield behaviour of porous metals[J]. Powder Metall.,1992,35:275.