稀有金属 2016,40(06),546-551 DOI:10.13373/j.cnki.cjrm.2016.06.005

TC4钛合金表面激光合金化Ti-Si-C涂层的研究

刘庆辉 许晓静 戈晓岚 何星华 陶俊 仲奕颖

江苏大学先进制造与现代装备技术工程研究院

摘 要:

以Ti-Si-C单质元素混合粉末为原料,采用激光合金化技术在TC4钛合金表面成功制备出Ti-Si-C合金涂层。利用金相显微镜(OM)、扫描电子显微镜(SEM)及其配备的能谱仪(EDS)、X射线衍射仪(XRD)、显微硬度计以及摩擦磨损试验机,分析了涂层的组织形貌、成分和物相,测试了涂层的显微硬度及与YG6在干摩擦磨损条件下的摩擦磨损性能。结果表明:在激光功率P=2.0 k W,扫描速度v=9 mm·s-1,光斑直径D=2 mm下制备的涂层整体均匀致密、无裂纹,与TC4基体具有较高的冶金结合性;涂层组织主要由α-Ti基体、网状分布的Ti3Si C2,Ti5Si3/β-Ti共晶体(室温下为Ti5Si3/α-Ti)和弥散分布的Ti C相组成;Ti-Si-C涂层的显微硬度值沿层深变化比较平缓,平均硬度为HV 649,比TC4基体(HV 360)提高了80%;涂层平均摩擦系数为0.38,比钛合金基体(0.45)降低了16%;涂层的磨损体积为0.048 mm3,耐磨性是钛合金基体(0.13 mm3)的2.71倍。

关键词:

TC4钛合金;激光合金化;Ti-Si-C合金;显微硬度;摩擦磨损性能;

中图分类号: TG174.4

作者简介:刘庆辉(1989-),男,山东泰安人,硕士研究生,研究方向:钛合金,E-mail:qinghui0809@126.com,;许晓静,教授,电话:13952877885,E-mail:xjxu67@126.com;

收稿日期:2014-12-19

基金:扬州市“八大产业”科技攻关与成果转化项目(YZ2011039);江苏大学拔尖人才工程基金项目(1211110001)资助;

Research of Laser Alloying Ti-Si-C Coating on TC4 Titanium Alloy

Liu Qinghui Xu Xiaojing Ge xiaolan He Xinghua Tao Jun Zhong Yiying

Engineering Institute of Advanced Manufacturing and Modern Equipment Technology,Jiangsu University

Abstract:

Ti-Si-C alloy coating was successfully fabricated by laser alloying on the surface of TC4 titanium alloy using Ti,Si and C mixture powders. Microstructure morphology,composition and phase of the coating were investigated by optical microscope( OM),scanning electron microscope( SEM),energy dispersive spectroscopy( EDS) and X-ray diffraction( XRD),respectively. Microhardness and tribological properties of the coating were measured under dry lubrication using YG6 by micro-hardness tester and multi-function friction and wear testing machine. The results showed that under the laser power of 2. 0 k W,scanning speed of 9 mm·s-1and spot diameter of 2 mm,the coating was uniform,dense and crack-free,and had good metallurgical combination with TC4 matrix. Microstructure of coating was consisted of α-Ti matrix,network-distributed Ti3 Si C2and Ti5Si3/β-Ti eutectic( appearing as Ti5Si3/α-Ti at room temperature) and dispersed Ti C. The average micro-hardness of the coating( HV 649) increased by 80% than that of the TC4 matrix( HV 360) with a gentle trend along coating depth. The average friction coefficient of the coating( 0. 38) decreased by 16% than that of TC4 matrix( 0. 45). The wear volume was 0. 048 mm3,and the wear resistance was 2. 71 times that of TC4 titanium alloy matrix( 0. 13 mm3).

Keyword:

TC4 titanium alloy; laser alloying; Ti-Si-C alloy; micro-hardness; friction and wear properties;

Received: 2014-12-19

TC4钛合金属于Ti-Al-V系,是一种性能稳定的α+β型双相热强钛合金,其比强度高、易于切削加工和焊接、抗热变和生物相容性好,大量应用于航空、军事、汽车、生物医疗等领域,但低硬度和易磨损等缺点阻碍了其潜能的发挥[1,2,3,4,5]。

以Ti3SiC2为代表的Ti-Si-C三元化合物是一种兼具金属的强度、韧性、机械加工性和陶瓷的高熔点、耐蚀、耐高温氧化等性能的新型陶瓷材料,同时因其具有石墨般的层状结构,在磨损时起到良好的固体润滑性能[6,7]。此外,虽然制备纯的Ti3SiC2较为困难,但若将其作为TC4钛合金涂层材料,因为其性能优异,且Ti3SiC2的热膨胀系数与钛合金相近,与钛合金材料具有很好的匹配性,可以提高材料性能。而在钛合金表面通过激光合金化制备陶瓷涂层或陶瓷颗粒增强的复合涂层,对提高硬度和摩擦磨损性能具有显著效果[8,9,10,11,12,13]。例如,李立鑫等[7]在研究新型减摩复合材料在高温环境中的摩擦学行为时发现Ti3SiC2能够显著降低摩擦系统的总磨损率;刘海青等[12]在Ti-6Al-4V合金表面制备的γ-NiC rA lT i/TiC+TiW C2/CrS+Ti2CS耐磨复合涂层,显微硬度值约为基体的3倍,摩擦系数显著降低(约为0.33);郭纯等[13]在钛表面激光熔覆原位制备的Ti5Si3涂层,涂层显微硬度值平均为HV 840,约为基体的4.4倍,且耐磨性能提高。然而,通过激光合金化以Ti-Si-C单质元素为原料在TC4钛合金基体上制备Ti-Si-C合金涂层的可行性及性能的研究尚不多见。

本文在TC4钛合金基体上通过激光合金化TiSi-C单质元素混合粉末成功制备出Ti-Si-C合金涂层,并对涂层的组织、硬度与耐磨性能进行了研究。

1 实验

选用TC4钛合金为基体材料,试样尺寸为Φ40 mm×3 mm,实验前用砂纸打磨表面去除氧化层并超声波清洗。涂层原料为Ti,Si和C单质粉末,选取Ti-Si-C三元化合物中有代表性的Ti3SiC2进行试验配比,各组分原子分别为:Ti粉50%(质量分数,下同),Si粉16.7%,C粉33.3%。采用QM-3SP4型行星式球磨机,将粉末混合球磨12 h后置于干燥箱中烘干,在FW-4A型手动粉末压片机上压制合金粉末片,压片尺寸为24 mm×8 mm×(0.5~0.7)mm。将压制好的合金粉末片放置在处理好的钛合金表面,采用YLS-6000光纤激光器在氩气保护下对其进行单道激光合金化实验。激光工艺参数为:激光功率P=2 k W,光斑直径D=2 mm,扫描速度v=9 mm·s-1。

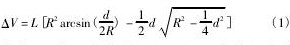

采用Nikon EPIPHOH 300型金相显微镜(OM)和S-3400N型扫描电子显微镜(SEM)及配套的能谱仪(EDS)对合金涂层的组织形貌与成分进行观察、分析;利用D8-ADVANCE型X衍射仪(XRD)进行物相分析,扫描速度为5(°)·min-1、步宽0.01°、Cu靶Kα射线、管流200 mA,扫描角度为20°~120°。采用HV-1000型维氏硬度计测量涂层硬度;采用UMT-2MT型多功能摩擦学实验机对试样进行室温干滑动摩擦磨损实验,对比试样采用未经合金化处理的钛合金试样,样块尺寸为10 mm×8 mm×3 mm,对磨球直径Φ10 mm、硬度HRA 90-92的YG6硬质合金球,试验参数为试验力20 N,行程4 mm,转台速度100 r·min-1,磨损时间15 min。利用扫描电镜观察试样磨损形貌,测量磨痕宽度(测5次取平均值),计算体积磨损量[14]

式中:R为钢球的半径(mm);d为磨痕宽度(mm);L为滑动行程(mm);ΔV为磨损体积(mm3)。

2 结果与讨论

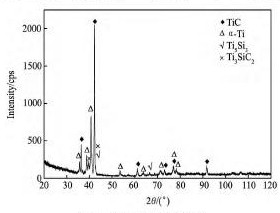

2.1 涂层XRD分析

图1为激光合金化涂层XRD图谱,可以看出涂层中含有TiC,α-Ti,Ti5Si3及Ti3SiC2物相。证明了在激光作用下Ti,Si,C混合粉末可以在TC4钛合金表面上发生反应而成功制备出Ti-Si-C复合涂层。分析认为,高能激光束使材料表面在短时间内迅速升温形成熔池,促使Ti,Si,C混合粉末发生反应,由于Ti-C元素比Ti-Si元素原子间的吸引力大,首先生成大量的TiC相;而一些Ti C之间间距很小,限制了过量Si元素的进入,使这些区域中的Ti,Si,C元素正好满足了三元化合物Ti3SiC2的反应条件,因而生成了Ti3SiC2相[15,16];而其他区域存在过多的Si元素,生成Ti5Si3。此外,根据文献[15-16]知反应过程中Ti5Si3和TiC也可以作为中间相与Si,C粉末反应形成Ti3SiC2,方程式为Ti5Si3+10TiC+2Si=5Ti3SiC2;Ti5Si3+4TiC+2C=3Ti3SiC2。

图1 涂层合金区XRD图Fig.1 XRD pattern of laser alloy zone

2.2 涂层微观组织及成分分析

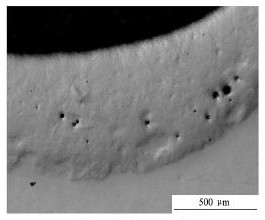

图2为涂层横截面OM形貌图。从图2可以看出,涂层和基体之间呈典型的冶金结合,未发现裂纹,但存在气孔,且以小孔洞为主,主要分布于涂层中间位置,上部与结合处基本不存在孔洞。由于涂层原料中存在碳粉,虽然试验过程中已经对涂层原料进行了干燥处理,激光加工过程中也采用了氩气保护,但难免还有水分或空气被引入到熔池中,与碳粉反应,生成气体,又由于扫描速度较快使熔池对流不充分,生成的气孔来不及充分扩散或排出,从而产生孔洞。

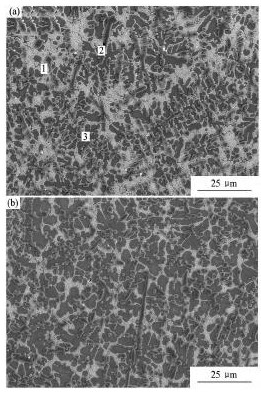

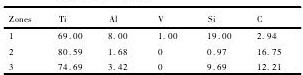

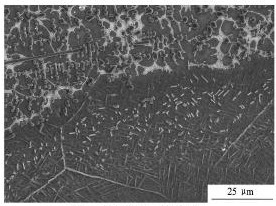

图3为涂层合金区上部和中部组织的SEM形貌图片。可以看出,涂层整体均匀致密,主要由灰色基体、网状分布的白色雪花状组织及不规则分布的棒状、树枝状或颗粒状组织组成。由EDS分析结果(表2)可推知涂层主要物相:白色雪花状组织(区域1)含有Ti,Si两种主要元素,及C,Al,V元素,是Ti5Si3/β-Ti共晶组织(室温下为Ti5Si3/α-Ti)和Ti3SiC2的混合物;黑色棒状组织(区域2)主要含Ti,C,基本不含Si,是富Ti的TiC相;黑色颗粒聚集处(区域3)除富含Ti,C外,还含一定量的Si,是TiC颗粒与存在于颗粒间的Ti3SiC2;而剩余的灰色基体是α-Ti。生成Ti5Si3/β-Ti共晶组织是因为:混合粉末和基体表面快速融化并凝固时,熔池中一部分金属液在冷却凝固过程中生成β-Ti,而另一部分金属液在共晶线处发生共晶反应,生成Ti5Si3/β-Ti共晶组织(室温下为Ti5Si3/α-Ti)[17]。比较图3(a,b)可见,涂层上部各组织分布较为密集且无明显定向性,组织整体致密,但涂层中部组织相对分散,且白色雪花状、棒状、树枝状减少,细小颗粒增多,组织更加均匀化。这是由于扫描速度较快,冷却时间短,反应时间短,各物相生成后相对成区域聚集,使得上部组织整体致密但无明显定向;而涂层中部冷却较慢,TiC,Ti5Si3与Si,C元素相互间有更长的时间反应形成更多Ti3SiC2相,同时也起到分隔其他物相的作用,从而使下部组织更均匀,此外,其中有些TiC颗粒相互聚集、融合长大,生成少量棒状和树枝状相。

图2 涂层横截面形貌Fig.2 OM image of morphology of coating cross section

图3 涂层合金区组织SEM形貌Fig.3 SEM images of morphology of laser alloy zone

(a)Upper of coating;(b)Middle of coating

表2 涂层合金区显微组织EDS结果Table 2EDS result of microstructure of laser alloy zone(%,atom fraction) 下载原图

表2 涂层合金区显微组织EDS结果Table 2EDS result of microstructure of laser alloy zone(%,atom fraction)

图4是涂层过渡区与基体交界处的SEM形貌图片。可以看出,过渡区主要由白色雪花状相和颗粒状相组成,并有大量针状组织存在于过渡区底部,主要是因为TC4基体受热升温,温度高于相变温度之后使α+β双相组织转变为β相组织,而激光处理过程相当于“淬火”,基体快速冷却,使β相还未及析出而形成过饱和的针状α固溶体。同时在基体热影响区上发现一些短的白色针状物,对其进行能谱分析,其主要成分为80.17%Ti和11.56%Al,是因为大量存在的TiC相起到一定间隔作用,使富集的Al与基体Ti发生反应,形成了Ti-Al化合物[18]。综上可见,涂层组织分布较有“层次”:相对“软”的Ti基体上分布着网状的Ti3SiC2及Ti5Si3/β-Ti,可以提高涂层的强度,改善涂层的磨损性能;而成弥散态分布的TiC棒状、颗粒状相对涂层的性能也起到增强作用[19,20]。

2.3 涂层硬度

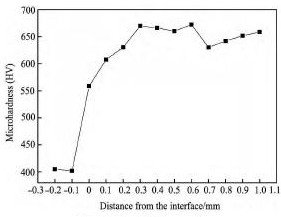

图5为涂层横截面显微硬度沿层深变化曲线(沿基体向外侧测,以基体与涂层交界处为零点)。可以看出,沿层深方向涂层硬度呈梯度变化趋势,分布较为均匀,平均值为HV 649,比TC4材料(平均HV 360)提高了80%。对照涂层组织和物相可知,涂层制备过程中生成的TiC,Ti5Si3和Ti3SiC2相,对提高基体的硬度作用显著;而硬度变化曲线上一些突变点可能是由涂层中散布的黑色棒状TiC颗粒所致。此外,基体热影响区由于受到涂层合金化元素的扩散,硬度从TC4材料的HV 360上升到HV 404左右。

图4 过渡区组织SEM形貌Fig.4 SEM image of transition layer

图5 显微硬度沿层深变化Fig.5 Micro-hardness change along coating depth

2.4 摩擦磨损性能

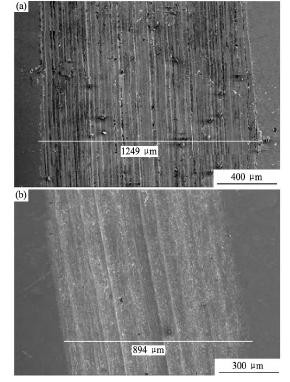

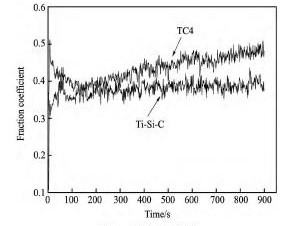

图6(a)是TC4钛合金基体的表面磨损形貌SEM图。基体的磨痕宽度平均值达到1.249 mm,磨损量达到0.130 mm3。图6(b)为Ti-Si-C涂层表面磨损形貌SEM图。可以看出Ti-Si-C涂层磨损表面只有较浅的磨痕和少量白色颗粒,磨痕宽度平均值仅有0.894 mm,磨损量0.048 mm3,耐磨性是同等试验条件下TC4钛合金基体(磨损体积0.13mm3)的2.71倍。图7是Ti-Si-C涂层与TC4钛合金基体摩擦系数对比图。可以看出,Ti-Si-C涂层的磨损在经历了短暂的磨合阶段之后便进入一个稳定阶段,此时摩擦系数较为平稳,在0.35~0.43之间起伏(平均约为0.38),比钛合金基体(0.45)降低了16%。分析认为,涂层中弥散分布着大量的TiC硬质颗粒,在连续的磨削作用下,部分颗粒从基体上掉下来形成磨屑,夹杂在对磨件之间对涂层进行磨削,形成一条条磨痕[13];但由于基体上分布着一层网状的Ti3SiC2和Ti5Si3/β-Ti共晶体具有较高的硬度,能有效阻挡磨屑切入基体中,同时Ti3SiC2还起到一定的润滑性[7],能缓解磨屑对涂层的切削作用,使磨损更加平缓,因此在多方作用下,涂层表面只存在较浅的磨痕和少量白色颗粒,摩擦系数较低且波动较为平稳。表明Ti-Si-C合金涂层中分布的TiC,Ti5Si3和Ti3SiC2不仅能提高涂层硬度,同时能起到一定的固体润滑作用,对提高TC4基体的耐磨性作用显著。此外,对磨损表面进行EDS能谱分析,只检测到Ti,Al,V,Si,C,O等元素,而未发现来自对磨件的元素,表明在摩擦磨损实验时不存在明显的材料转移现象。

图6 基体与涂层表面磨损形貌SEM图Fig.6 Wear surface SEM images of substrate(a)and coating(b)

图7 试样摩擦系数Fig.7 Friction coefficient curves

3 结论

1.Ti-Si-C涂层和基体呈典型的冶金结合,涂层组织分布较有“层次”,相对“软”的TC4基体上分布着网状的Ti3SiC2,Ti5Si3/β-Ti共晶体(室温下为Ti5Si3/α-Ti)和弥散态分布的TiC棒状、颗粒状相。

2.Ti-Si-C涂层的平均硬度为HV 649,比TC4材料(HV 360)提高了80%;涂层的摩擦系数为0.38,降低了16%;涂层的磨损体积为0.048mm3,耐磨性是钛合金基体(平均磨损体积0.13mm3)的2.71倍,显著提高了基体的耐磨性。

参考文献

[1] Cai X.Structure and wear resistance of Si-Y Co-deposition coating on TC4 alloy[J].Hot Working Technology,2014,43(4):144.(蔡霞.TC4合金表面Si-Y共渗层的组织结构及摩擦性能[J].热加工工艺,2014,43(4):144.)

[2] Song Z H,Ge X L,Xu X J,Liu Y H,Tao J,Wu G L.Catalysts of solid boronizing of TC4 titanium alloy[J].Chinese Journal of Rare Metals,2014,38(4):548.(宋振华,戈晓岚,许晓静,刘云辉,陶俊,吴桂兰.TC4钛合金固体渗硼催渗剂的研究[J].稀有金属,2014,38(4):548.)

[3] Pan Y H,Xu X J.Friction/wear properties of magnetron sputtered high-hard Si C films on Ti6Al4V alloy[J].Journal of Materials Engineering,2013,(6):63.(潘应晖,许晓静.Ti6Al4V表面磁控溅射高硬Si C薄膜的摩擦磨损性能[J].材料工程,2013,(6):63.)

[4] Cassar G,Avelar-Batista Wilson J C,Banfield S,Housden J,Matthews A,Leyland A.Surface modification of Ti-6Al-4V alloys using triode plasma oxidation treatments[J].Surface and Coatings Technology,2012,206(22):4553.

[5] Qi G X,Wang X L,Shi L K.Numerical simulation of microstructure in the finish forging process of TC4 alloy blade[J].Forging&Stamping Technology,2014,39(12):156.(齐广霞,王晓良,史丽坤.TC4合金叶片终锻过程中微观组织的数值模拟[J].锻压技术,2014,39(12):156.)

[6] Guo X,Yang S Y,Gao L,Qian B,Shi S B.Ti3Si C2powders synthetized by molten salt method[J].China Ceramics,2013,49(3):13.(郭学,杨世源,高龙,钱斌,史胜斌.熔盐法合成Ti3Si C2粉体[J].中国陶瓷,2013,4(3):13.)

[7] Li L X,Liu X Q,Ding C G,Li Y,Li N,Li J P,Li F C.High temperature tribology behavior of new antifriction/composites Cr3C2-Ni-Ti3Si C2[J].Chinese Journal of Nonferrous Metals,2014,24(2):426.(李立鑫,柳学全,丁存光,李一,李楠,李金普,李发长.Cr3C2-Ni-Ti3Si C2新型减摩复合材料的高温摩擦学行为[J].中国有色金属学报,2014,24(2):426.)

[8] Liu S S,Wang Y H,Zhang W P.Microstructure and wear resistance of laser clad cobalt-based composite coating on TA15 surface[J].Rare Metal Materials and Engineering,2014,43(5):1041.

[9] Xue B,Xu Z S,Zhang Q X,Shi X L,Wang M,Zhai W Z,Yao J,Song S Y.Tribological properties of Ti AlTi3Si C2composites[J].Journal of Wuhan University of Technology-Mater.Sci.Ed.,2014,29(2):256.

[10] Jiang S L,Chen Z Y,Zhu W H,Lin Y H,He B,Li Y H,Wang X L.In-situ formatting composite coating by laser cladding C+BN power on TC4 alloy[J].Laser&Nfrared,2010,40(5):459.(蒋松林,陈志勇,朱卫华,林英华,何彬,李月华,王新林.TC4钛合金表面激光熔覆C与BN粉末原位生成复合涂层[J].激光与红外,2010,40(5):459.)

[11] Ren B,Wang W F,Yao J H.Experiment study on TC4 alloy surface laser Ni Al-VC composite alloying[J].Heat Treatment of Metals,2013,38(1):63.(任博,王维夫,姚建华.TC4钛合金表面激光Ni Al-VC复合合金化的试验研究[J].金属热处理,2013,38(1):63.)

[12] Liu H Q,Liu X B,Meng X J,Sun C F,Wang M D,Shi G L,Wu S H.Study onγ-Ni Cr Al Ti/Ti C+TiWC2/Cr S+Ti2CS high-temperature self-lubricating wear resistant composite coating on Ti-6Al-4V by laser cladding[J].Chinese Journal of Lasers,2014,41(3):1.(刘海青,刘秀波,孟祥军,孙承峰,王明娣,石皋莲,吴少华.Ti-6Al-4V合金激光熔覆γ-Ni Cr Al Ti/Ti C+Ti WC2/Cr S+Ti2CS高温自润滑耐磨复合涂层研究[J].中国激光,2014,41(3):1.)

[13] Guo C,Zhou J S,Chen J M.Microstructure and tribological properties of Ti5Si3coating in-situ synthesized on titanium substrate by laser cladding[J].Journal of Inorganic Materials,2012,27(9):970.(郭纯,周健松,陈建敏.钛表面激光熔覆原位制备Ti5Si3涂层结构及摩擦学性能[J].无机材料学报,2012,27(9):970.)

[14] Zhang X D,Dong S Y,Xu B S,Wang Z J,Yan S X.Microstructure and performance of Ni35 alloy laser cladding on 45 steel substrate[J].Journal of Academy of Amored Force Engineering,2009,23(3):73.(张晓东,董世运,徐滨士,王志坚,闫世兴.45钢表面激光熔覆Ni35合金涂层的组织及性能[J].装甲兵工程学院学报,2009,23(3):73.)

[15] Yuan H D,Yin H F,Chen P J,Lu L L.The influence of raw material system on phase composition and microstructural alternation of Ti3Si C2in preparation[J].Journal of Ceramics,2012,33(1):11.(袁蝴蝶,尹洪峰,陈盼军,卢琳琳.原料体系对Ti3Si C2合成过程中相组成和显微结构演变的影响[J].陶瓷学报,2012,33(1):11.)

[16] Wang C,LüZ L,Zhou Y X,Wang L L.Effect of sintering temperature on the synthesis of Ti3Si C2and study on reaction mechanism[J].Ordnance Material Science and Engineering,2008,31(4):44.(王超,吕振林,周永欣,王玲玲.烧结温度对合成Ti3Si C2材料的影响及反应机理的研究[J].兵器材料科学与工程,2008,31(4):44.)

[17] Zhao J Y.Study on Microstructure and Performance of Ti-Based Layers Prepared by Argon Arc Cladding[D].Changchun:Jilin University,2008.4.(赵继圆.氩弧熔覆制备Ti基Ti5Si3表面层组织性能研究[D].长春:吉林大学,2008.4.)

[18] Wang J,Song R G,Lin X,Huang W D.Investigations of laser cladding Ti C-Ti-Al coatings onγ-Ti Al intermetallic alloy[J].Rare Metal Materials and Engineering,2009,37(12):2191.(王晶,宋仁国,林鑫,黄卫东.γ-Ti Al金属间化合物合金表面激光熔覆Ti C-Ti-Al涂层研究[J].稀有金属材料与工程,2009,37(12):2191.)

[19] Liu S N,Liu Z D,Wang Y.Ti-based composite coatings with gradient Ti Cxreinforcements on TC4 titanium alloy prepared by laser cladding[J].Science China,2014,57(7):1456.

[20] Sun R L,Niu W,Lei Y W,Tang Y.Microstructure and tribological properties of laser clad Ni Cr BSi+Ni/Mo S2coating on TC4 titanium alloy[J].Transactions of Materials and Heat Treatment,2014,35(6):157.(孙荣禄,牛伟,雷贻文,唐英.钛合金TC4激光熔覆Ni Cr BSi+Ni/Mo S2涂层组织和摩擦磨损性能[J].材料热处理学报,2014,35(6):157.)