DOI:10.19476/j.ysxb.1004.0609.2019.04.25

采用球磨-低温热处理-浮选法回收废旧锂电池中电极材料的机理

黄红军,黄秋森

(中南大学 资源加工与生物工程学院,长沙 410083)

摘 要:采用球磨-低温热处理两阶段流程可以将阻碍钴酸锂和石墨浮选分离的锂电池电极材料表面有机物膜去除,通过TG-DSC综合热分析、接触角、XPS测试进行机理研究。结果表明:机械球磨过程可以破坏石墨表面有机物膜,而钴酸锂表面有机物膜的去除需进行进一步处理。为去除钴酸锂表面有机物,同时避免石墨的损失,热处理温度应不高于500 ℃。在400 ℃焙烧30 min后,钴酸锂表面表面有机物的结构受到破坏,C—F键和P—F键打开后,F与活性材料中的Li、Co结合,转化为结合能更低的Li—F键和Co—F键,从而降低钴酸锂接触角,增大与疏水石墨表面的性质差异。再经浮选流程,钴酸锂回收率和品位高达90.32%和88.03%,达到了良好的分选效果。XRD、SEM、DES结果表明:浮选产品物相没有受到破坏,表面有机物被去除干净,具有直接重生再造的潜能。

关键词:锂电池电极材料;浮选回收;球磨;低温热处理

文章编号:1004-0609(2019)-04-0878-09 中图分类号:TD923;X705 文献标志码:A

自20世纪90年代锂离子电池商业化应用以来,锂离子电池以其高比能量、高比功率、长寿命、安全性能好等优点,被广泛应用,形成了较大的市场规 模[1]。锂离子电池已应用于电动汽车(EV)和混合动力电动汽车(HEV),但是其使用时间大约为3~5 a[2]。随着锂离子电池产业发展, 废旧锂离子电池所带来的环境及资源问题日益突出, 废旧锂离子电池中有价金属的资源化、无害化处理逐渐成为国内外的研究热点[3-6]。国内外目前回收废旧锂离子电池的方法主要为湿法浸出[7-8]、火法冶金[9-10]、微生物法[11-12]、浮选分离法[13-14],其中应用最为广泛的是湿法浸出。陆修远等[15]采用硫酸-还原剂浸出工艺处理废旧锂离子电池正极材料,当还原剂组成为120 g/L C6H12O6和100 g/L Na2SO3时,Co、Li、Mn、Ni浸出率分别为93.51%、92.68%、95.61%、92.93%。湿法浸出法回收效率高,产品纯度高,但会产生大量浸出液,造成二次污染,且浸出产品还需进一步处理才能利用。CHEN等[16]在分离得到的活性物质中加入Li2CO3,经850 ℃高温煅烧后,在0.1C下的首次放电容量为150 mA·h/g,循环100次后放电容量仍高达140.1 mA·h/g。火法冶金的方法可以得到可以直接利用的最终产品,但成本高、能耗大,不利于大规模工业化生产。利用微生物新陈代谢的作用,可以将电极材料中的金属浸出[17]。黑曲霉菌[18]以蔗糖为能量源时可代谢出多种有机酸如柠檬酸、苹果酸、葡萄糖酸、草酸等,通过这些代谢酸的作用,可以使Cu、Li、Mn、Al的回收率分别达到100%、100%、77%、75%,是极有发展前景的一种方法。但该法周期长,菌种易受污染、不易培养,浸出条件难控制。

浮选分离法成本低、能耗小、无二次污染,具有良好的应用前景[19]。钴酸锂属于离子晶体,其断裂面以离子键为主,物料表面表现为亲水性,天然可浮性不好;石墨属于典型的分子晶体,断裂面以分子键为主,疏水性较好,因而具有较好的天然可浮性。因此,理论上浮选可用于分离和富集钴酸锂和石墨。此外,在破碎过程中锂电池具有良好的选择性破碎特性,电极材料绝大部分会富集在小于74um的粒级中,这为工业化生产提供了基础[20-21]。然而,废旧锂电池的电极材料表面通常会附着一层有机物膜—聚偏氟乙烯(Polyvinylidene fluoride, PVDF),导致两者具有相同的润湿性,造成浮选困难[22-23]。因此,表面有机物膜(PVDF)的去除是浮选分离技术的关键因素。吴彩斌等[24]在660℃温度下焙烧2h,再利用浮选技术,钴酸锂的回收率和品位均高达90%以上,可以获得良好的浮选指标。但是,高温焙烧过程不仅会造成大量石墨的损失,PVDF的氧化分解会产生含氟气体,不符合环保原则。何亚群等[13]利用芬顿试剂的强氧化能力对电极材料表面进行改性处理,使PVDF分解为小分子,避免产生污染气体。然而,PVDF去除效果不明显,浮选产品钴酸锂品位不高,只达到70%左右,且Fe2+的引入降低了产品价值[14]。因此,为达到锂离子电极材料无二次污染、低成本回收利用的目的,必须首先实现PVDF高效、无害化地去除。

本文提出了采用球磨-低温热处理流程去除电极材料表面有机物,且无二次污染,同时避免了电极材料的损失和物相被破坏。再经浮选流程,得到了良好的浮选指标。通过XPS对热处理前后电极材料表面元素进行了分析,创造性地发现了PVDF结构的破坏和转化机制。

1 实验

1.1 实验材料

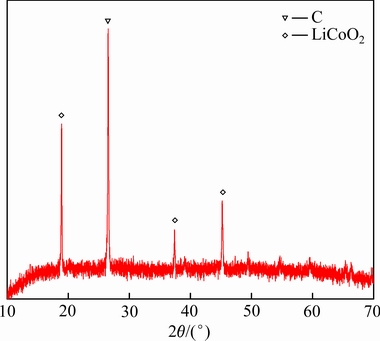

实验样品来自于湖南长沙某电子废弃物回收站,主要为华为手机锂离子电池。实验前,先将锂离子电池浸泡于0.5%NaCl(质量分数)溶液中,放电24 h后自然晾干。放电完全后的锂电池进行人工拆解,分别获得正极条(钴酸锂和铝箔)和负极条(石墨和铜箔)。然后分别将200~300 g正极条和负极条放入球磨机中磨矿10 min,再经筛分,以获得粒径小于74um的正极材料(钴酸锂富集体)和负极材料(石墨富集体)。最后将正负极材料按照质量比1:1进行混合,以模拟实际矿物。混合物经XRD和XRF分析后,结果如图1和表1所示。混合物以钴酸锂和石墨为主,含量在95%以上,其中钴品位为27.32%,远大于矿山矿石品位。

图1 混合物XRD谱

Fig. 1 XRD pattern of the mixture

表1 混合物元素分析结果

Table 1 Elemental analysis results of mixture (mass fraction, %)

1.2 TG-DSC综合热分析

为了保证电极材料表面有机物膜的去除,同时不造成电极材料本身的损失,需要确定热处理温度范围。本文采用的是热重-示差扫描热综合热分析方法,通过TG和DSC曲线的变化趋势确定有机物和电极材料开始反应的温度。该测试采用德国 NETZSCH 公司 STA449C型综合热分析仪,在空气氛围中,以10 ℃/min的升温速度由室温上升到1000 ℃。

1.3 低温热处理

每次称量5 g正极材料和负极材料分别置于2个不同的坩埚中,再放入高温烧样炉中进行低温热处理。分别调节焙烧温度为200、300、400、500 ℃,焙烧时间为15、30、60、120 min,焙烧完成后取出坩埚在空气中冷却室温。最后,将热处理后的正负极材料按照质量比1:1进行充分混合。

1.4 浮选试验

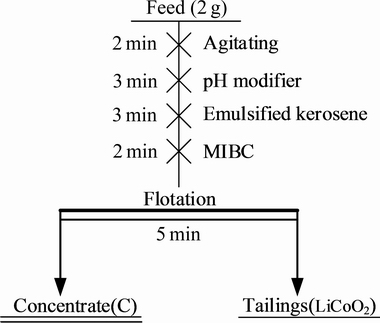

浮选流程在XFG型挂槽式浮选机中进行,每次称量2 g热处理后混合物,加入到40 mL的浮选槽中。控制矿浆浓度为5%,选择0.1%(质量分数)的乳化煤油作为捕收剂,0.1%(质量分数)的MIBC为起泡剂,用NaOH和H2SO4调节矿浆pH。浮选流程如图2所示,搅拌速度为1800 r/min,捕收剂用量和起泡剂用量均为250 g/t,pH控制为9。将浮上产品(石墨)和浮下产品(钴酸锂)分别定义为精矿和尾矿,经过滤、干燥、称取质量,再经XRF分析后,计算产品回收率和品位。

图2 浮选流程图

Fig. 2 Schematic diagram of flotation process

1.5 接触角测试

浮选是根据矿物颗粒表面物理化学性质的不同,按矿物可浮性(表面润湿性)的差异进行分选的方法,电极材料表面润湿性对浮选指标有直接影响。正极材料(钴酸锂富集体)在高温烧样炉中处理后,先压制成片,采用视频接触角测量仪进行测量。在待测固体表面上随机选取5个点,滴加蒸馏水,采用视频模式快速测量,读取5次接触角,计算平均值。

1.6 XPS测试

X射线光电子能谱(XPS)是通过测量原子内层的电子结合能来判断样品中所含元素的种类化学状态。采用英国Thermo Fisher Scientific公司生产的K-Alpha 1063 型X射线光电子能谱仪进行检测。X射线源为功率72 W的Al Kα微聚集单色器,分析器为180°双聚集半球分析器-128通道检测器,测试真空度为1×10-7 Pa。

此外,对浮选产品还进行了XRD、SEM、EDS分析,以进行性能表征。

2 结果与讨论

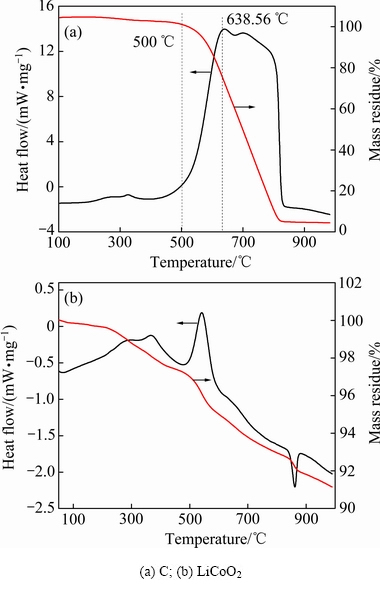

2.1 电极材料TG-DSC综合热分析

借助同步热分析仪(STA449C),分别对适量正负极材料进行热重-示差扫描热联用分析,结果如图3所示。由负极材料(石墨富集体)的TG-DSC同步热分析曲线可知,0~500 ℃阶段,负极材料质量由基本保持不变到缓慢下降,DSC曲线也只是缓慢上升。500~820 ℃阶段,热重曲线快速降低,而DSC曲线先迅速上升,并在638.56 ℃时达到峰值,维持一段时间后急剧降低。这说明温度达到500 ℃后,石墨质量急剧减少,且体系内放出大量热量,这主要是石墨燃烧所在造成的,表明石墨在500 ℃时就开始如下反应:

C+O2→CO2 (1)

CO2+C→2CO (2)

正极材料(钴酸锂富集体)的热重曲线总体是随着温度的升高而逐步下降,而DSC曲线是呈现先缓慢上升而后逐步下降的趋势,但钴酸锂质量总体变化不大。正极材料(钴酸锂富集体)质量的降低主要原因是所含有少的量乙炔黑(C)在空气中氧化,以及表面有机物膜的去除。可以发现即使在500 ℃时,正负极材料的质量变化均在2.5%左右,表明在这个温度区间内电极材料损失非常少。因此,为了避免电极材料石墨的损失,同时为确保电极材料表面有机物的去除,热处理温度应在200~500 ℃。

图3 电极材料TG-DSC同步热分析结果

Fig. 3 TG-DSC synchronous thermal analysis results of electrode material

2.2 低温热处理过程对浮选行为的影响

2.2.1 温度对浮选行为的影响

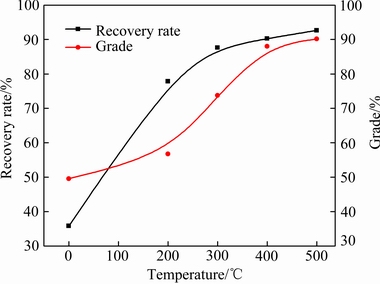

分别调节高温烧样炉的温度为200、300、400、500 ℃,热处理30 min后冷却至室温,再进行浮选流程,以钴酸锂的回收率和品位为指标,探索热处理温度对浮选行为的影响,其结果如图4所示。

由图4可知,混合矿不经热处理直接浮选,钴酸锂的回收率和品位只有35.64%和49.55%。随着温度的增大,钴酸锂的回收率和品位不断上升,在400 ℃时,达到了90.12%和88.03%的良好指标。继续增大温度,回收率和品位上升幅度不大。这表明热处理温度越高,电极材料PVDF的去除程度就越大,从而越有利于浮选。

2.2.2 时间对对浮选行为的影响

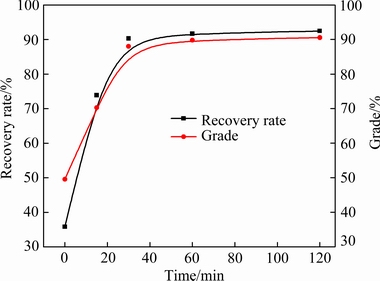

控制热处理温度为400 ℃,调整热处理时间为15、30、60、120 min,探索热处理时间对浮选行为的影响,结果如图5所示。

图4 温度对电极材料浮选行为的影响

Fig. 4 Effect of temperature on flotation behavior of electrode materials

图5 时间对电极材料浮选行为的影响

Fig. 5 Effect of time on flotation behavior of electrode materials

热处理时间从0 min到30 min时,回收率和品位急剧增大;继续增大时间,回收率和品位缓慢增大,甚至基本不变。这表明延长热处理时间,有利于电极材料表面有机物的去除,从而提高浮选指标,但继续延长时间,浮选指标提高效果逐渐减弱。综合考虑成本和能源消耗,选择热处理温度为400 ℃,时间为30 min。

2.3 低温热处理过程对电极材料表面润湿性的影响

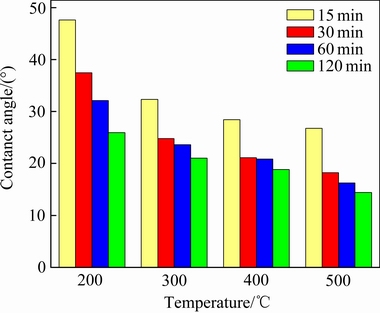

钴酸锂经热处理后,接触角变化如图6所示。钴酸锂初始接触角为53.94°,经过热处理后明显降低,且随着温度和时间的增大,接触角不断降低。热处理温度从200 ℃到400 ℃,接触角降低趋势明显,继续增加温度到500 ℃,接触角只有微小变化;热处理时间从15 min至30 min,接触角有明显的减小变化,而延长时间至120 min后变化不大,这与浮选指标随热处理参数变化的趋势相符。即随着温度和时间的增大,接触角不断减小,但减小的幅度逐步减弱。结果表明,热处理过程降低了电极材料钴酸锂的接触角,改变了表面润湿性,使其变得更加亲水,增大了与疏水的石墨表面性质的差异。热处理改性后的正极材料,避免了与捕收剂的结合,而石墨则能更好地与捕收剂相互吸附,从而在浮选泡沫的作用下,两者易于浮选分离。然而,热处理过程对正极材料钴酸锂的表面改性、降低其接触角的机理还需进一步探究。

图6 低温热处理过程对电极材料表面润湿性的影响

Fig. 6 Effect of low temperature heat treatment on surface wettability of electrode materials

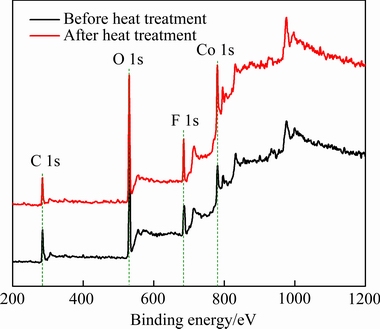

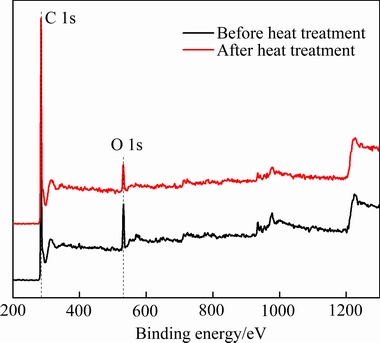

2.4 低温热处理过程对电极材料表面成分的影响

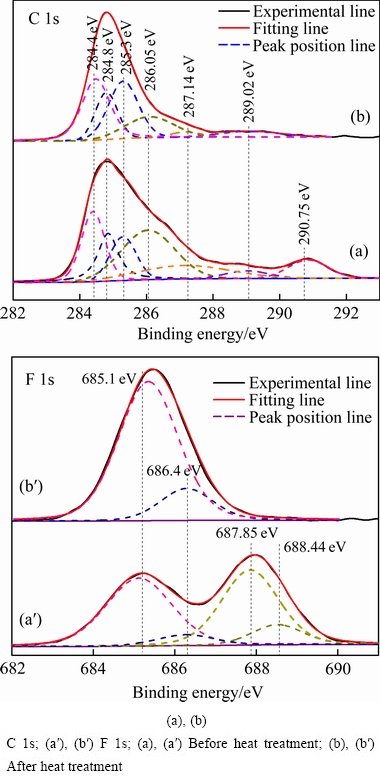

为探究电极材料在热处理前后表面元素的变化,正极材料在400 ℃温度下焙烧30 min后,对其进行了XPS全谱分析,其结果如图7所示。对于正极材料(钴酸锂富集体),其表面元素主要有Co、O、F、C等。元素Co、O主要来自于活性材料LiCOO2,C主要来源于少量炭黑和表面有机物,而F元素证实了正极材料表面有机物PVDF的存在,这是导致浮选分离效果差、效率低的重要原因。通过对比热处理前后XPS分析图谱发现,热处理后F元素的含量并没有降低,这说明热处理过程并不是简单地使表面有机物PVDF氧化分解,以含氟有机物的形式进入大气中,而是继续残留在表面。导致其接触角减小的原因可能是F以另外一种形式存在电极材料表面,以这种形式存在使得其更加亲水,更易于与石墨浮选分离。

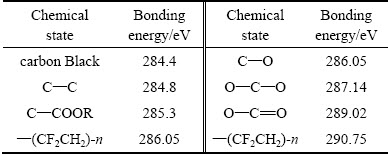

为此,对比了热处理前后C 1s和F 1s的图谱变化,结果如表2和图8所示。由正极材料C 1s的精细图谱和表2[25]可知,C以多种化合态的形式存在于电极材料表面,注意到的是286.05 eV和290.75 eV对应的是PVDF的—(CF2CH2)—结构,且在286.05 eV时与C—O结构出现了重合。对比热处理前后C 1s的精细图谱发现,290.75 eV对应的峰基本消失,且286.05 eV对应的峰强度明显降低,这说明热处理后正极材料表面有机物膜PVDF基本被除去。在F 1s精细图谱中,热处理之前,主要由4个峰位组成:685.1 eV处为LiF,686.44 eV处为CoF3和AlF3;687.85 eV和688.52 eV处分别对应 PVDF 中的C—F键和P—F 键[25]。而经过热处理之后,687.85 eV和688.52 eV处对应的峰消失不见,同时685.1 eV和686.44 eV处对应峰强度有了明显的提高,这说明低温热处理过程使得PVDF中的C—F键和P—F键受到破坏而消失,且在钴酸锂表面生成了LiF和CoF3。由此可见,在热处理过程中PVDF的结构受到破坏,C—F键和P—F键打开后,F元素与活性材料中的Li和Co结合,转化为了结合能更低的Li—F键和Co—F键。由此,正极材料表面结合能降低,表面性质得到改变,使得其接触角不断减小,变得更加亲水,从而有利于与石墨浮选分离。同时也表明,低温热处理相较于高温焙烧,F元素并没有以含氟有机物的形式进入大气,从而减轻了大气污染,更有利于环保。

图7 正极材料XPS全谱

Fig. 7 XPS full spectra of cathode material

表2 正极材料C元素化学态[25]

Table 2 Chemical state of element C of cathode material[25]

图8 正极材料C 1s和F 1s的XPS谱

Fig. 8 XPS spectra of cathode material C 1s and F 1s

同样,负极材料在400 ℃温度下焙烧30 min后,对其进行了XPS全谱分析,其结果如图9所示。在负极材料的XPS全谱中,无论是热处理之前还是之后,主要检测到的元素是C、O,并没有明显的F元素的存在,这说明在球磨过程中其表面的PVDF就已经得到去除。这可能与石墨的性质有关,由于石墨硬度小、易脆,为层状结构,在球磨过程中磨矿比较充分,表面有机物PVDF就得到破坏,通过机械过程就得以去除[26]。

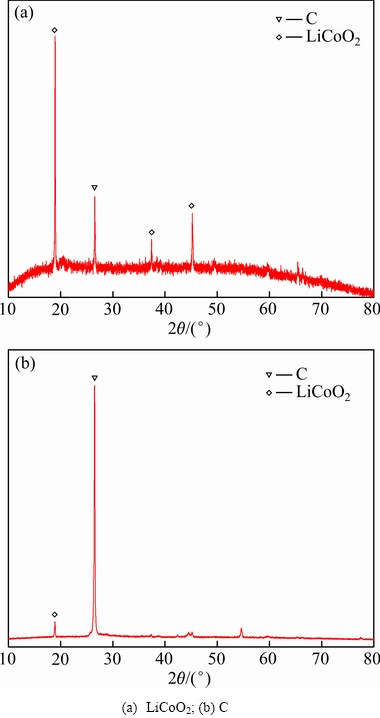

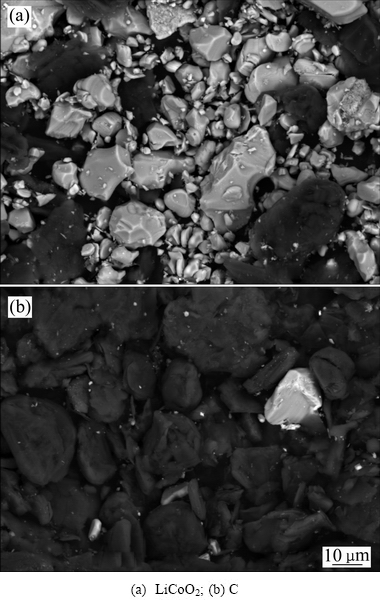

2.5 浮选产物性质表征

采用SEM、EDS和XRD对浮选产物的形貌、组成及物相进行了表征。如图10所示,浮下产品中Co以LiCoO2的物相形式存在,品位高达88.03%,表明经过球磨、低温热处理、浮选流程后,正极材料物相结构并没有得到破坏,具有电极材料重新再造的潜能;浮上产品的主要组成成分为石墨,还有极少量的LiCoO2,只有6.8%,证明了浮选流程达到了理想指标。

图9 负极材料XPS全谱

Fig. 9 XPS full spectra of negative electrode material

图10 浮选产品的XRD谱

Fig. 10 XRD patterns of flotation production

浮选产品的SEM像如图11所示,SEM结果表明图中颜色较亮的为LiCoO2,较暗的为石墨。可以较为直观地发现浮下产品以LiCoO2为主,石墨成分较少,而浮上产品中LiCoO2含量极少。且LiCoO2表面很光滑,颗粒间相互分离,没有出现团聚现象,说明其表面的粘结剂PVDF得以去除干净。相对而言,石墨表面较为粗糙,而且有明显的裂纹,这与石墨易碎的性能有关,在球磨过程中石墨结构更容易被破坏。石墨属于层状结构,在研磨介质产生的水平剪切力作用下,石墨的内部结构沿着石墨层的位置滑动并飞散,产生大量新的疏水表面,表面有机物膜也被破坏,这也是XPS检测中没有发现F的原因。而由于LiCoO2颗粒的高硬度性,机械磨削只能磨损颗粒的边角或突起,部分地暴露LiCoO2的原始表面,有机物膜的进一步去除还需热处理过程。

图11 浮选产品的SEM像

Fig.11 SEM images of flotation production

3 结论

1) 电极材料表面有机物膜PVDF是造成钴酸锂和石墨浮选分离困难的重要因素,因此对电极材料表面改性是必要的,但同时为了不造成电极材料的损失,热处理温度不应高于500 ℃。

2) 石墨表面有机膜(PVDF)可以通过球磨机借助机械力得以去除,钴酸锂表面有机物膜在热处理过程中并不是简单地使表面有机物PVDF氧化分解,而是PVDF中C—F键破坏后,F元素与活性材料中的Li、Co结合,转化为了结合能更低的Li—F键和Co—F键。由此,正极材料表面结合能降低,使得其接触角不断减小,变得更加亲水,从而有利于与疏水石墨浮选分离。

3) 通过球磨-低温热处理-浮选流程,得到了理想的分离效果(钴酸锂回收率和品位高达90.12%和88.03%),且产品具有电极材料直接重新再造的潜能。此外,整个流程成本低,同时也减轻了大气污染,具有一定的工业应用意义。

REFERENCES

[1] ORDONEZ J, GAGO E J, GIRARD A. Processes and technologies for the recycling and recovery of spent lithium-ion batteries[J]. Renewable & Sustainable Energy Reviews.2016, 60: 195-205.

[2] WANG Li-hua, LI Jian, ZHOU Hong-ming, HUANG Zu-qiong, TAO Sheng-dong, ZHAI Bing-kun, LIU Liang-qin, HU Le-shan. Regeneration cathode material mixture from spentlithiumiron phosphatebatteries[J]. Journal of Materials Science-Materials in Electronics, 2018, 29(11): 9283-9290.

[3] 沈 棒, 顾卫星, 袁海平, 朱南文. 废旧三元锂离子电池浸出及纯化技术研究进展[J]. 环境科学与技术, 2018, 41(2): 114-121.

SHEN Bang, GU Wei-xing, YUAN Hai-ping, ZHU Nan-wen. A review on leaching and purification technologies of spent ternary Li-ion batteries[J]. Environmental Science & Technology, 2018, 41(2): 114-121.

[4] 宋佳丽, 孙 峙, 高文芳, 王 瑛, 林 晓, 曹宏斌. 锂离子电池正极废料中有价元素的选择性回收及其动力学模型[J]. 过程工程学报, 2017, 17(4): 845-852.

SONG Jia-li, SUN Zhi, GAO Wen-fang, WANG Ying, LIN Xiao, CAO Hong-bin. Selective recovery and kinetics of valuable elements from waste lithium-ion battery cathodes[J]. The Chinese Journal of Process Engineering, 2017, 17(4): 845-852.

[5] 潘晓勇, 彭 玲, 陈伟华, 韦泽平, 卢 潇, 陈 正, 王 婕. 废旧锂离子电池中钴和锂的回收及综合利用[J]. 中国有色金属学报, 2013, 23(7): 2047-2054.

PAN Xiao-yong, PENG Ling, CHEN Wei-hua, WEI Ze-ping, LU Xiao, CHEN Zheng, WANG Jie. Recovery of Co and Li from spent lithium-ion batteries and their comprehensive utilization[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(7): 2047-2054.

[6] 常 伟, 满瑞林, 尹晓莹, 张 建. 电化学还原技术从废旧锂离子电池中浸出LiCoO2[J]. 中国有色金属学报, 2014, 24(3): 787-792.

CHANG Wei, MAN Rui-lin, YIN Xiao-ying, ZHANG Jian. Leaching LiCoO2 from spent lithium-ion batteries by electrochemical reduction[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3):787-792.

[7] LI Li, QU Wen-jie, ZHANG Xiao-xiao, LIU Jun, CHEN Ren-jie, WU Feng, AMINE K. Succinic acid-based leaching system: A sustainable process for recovery of valuable metals from spent Li-ion batteries[J]. Journal of Power Sources, 2015, 282: 544-551.

[8] 陈 亮, 唐新村, 张 阳, 瞿 毅, 王志敏. 从废旧锂离子电池中分离回收钴镍锰[J]. 中国有色金属学报, 2011, 21(5): 1192-1198.

CHEN Liang, TANG Xin-cun, ZHANG Yang, QU Yi, WANG Zhi-min. Separation and recovery of Ni, Co and Mn from spent lithium-ion batteries[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(5): 1192-1198.

[9] CHEN Yong-ming, LIU Nan-nan, HU Fang, YE Long-gang, XI Yan, YANG Sheng-hai. Thermal treatment and ammoniacal leaching for the recovery of valuable metals from spent lithium-ion batteries[J]. Waste Management, 2018, 75: 469-476.

[10] REN Guo-xing, XIAO Song-wen, XIE Mei-qiu, PAN Bing, CHEN Jian, WANG Feng-gang, XIA Xing. Recovery of valuable metals from spent lithium ion batteries by smelting reduction process based on FeO-SiO2-Al2O3 slag system[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(2): 450-456.

[11] AHMAD H, SEYYED M M, FARZANE V, FARZANE V, MAHSA B. Application of a mixed culture of adapted acidophilic bacteria in two-step bioleaching of spent lithium-ion laptop batteries[J]. Journal of Power Sources, 2018, 378: 19-30.

[12] 辛亚云. 废旧锂离子电池中有价金属离子的生物淋滤及其机理研究[D]. 北京: 北京理工大学, 2016.

XIN Ya-yun. Study on bioleaching of valuable metals from spent Li-ion batteries and mechanism exploration[D]. Beijing: Beijing Institute of Technology, 2016.

[13] HE Ya-qun, ZHANG Tao, WANG Fang-fang, ZHANG Guang-wen, ZHANG Wei-gang, WANG Jie. Recovery of LiCoO2 and graphite from spent lithium-ion batteries by Fenton reagent-assisted flotation[J]. Journal of Cleaner Production, 2017, 143: 319-325.

[14] YU Jia-dong, HE Ya-qun, LI Hong, XIE Wei-ning, ZHANG Tao. Effect of the secondary product of semi-solid phase Fenton on the floatability of electrode material from spent lithium-ion battery[J]. Powder Technology, 2017, 315: 139-146.

[15] 陆修远, 张贵清, 曹佐英, 李青刚, 曾 理, 关文娟, 晋可达. 采用硫酸-还原剂浸出工艺从废旧锂离子电池中回收LiNi0.6Mn0.2Co0.2O2[J]. 稀有金属与硬质合金, 2017, 45(6): 14-23.

LU Xiu-yuan, ZHANG Gui-qing, CAO Zuo-ying, LI Qing-gang, ZENG Li, GUAN Wen-juan, JIN Ke-da. Recovery of LiNi0.6Mn0.2Co0.2O2 from spent lithium ion batteries by leaching with H2SO4 and reductants[J]. Rare Metals Cemented Carbides, 2017, 45(6): 14-23.

[16] CHEN Shi, HE Tao, LU Yun, SU Yue-feng, TIAN Jun,LI Ning,CHEN Gang, BAOLi-ying, WU Feng. Renovation of LiCoO2 with outstanding cycling stability by thermal treatment with Li2CO3 from spent Li-ion batteries[J]. Journal of Energy Storage, 2016, 8: 262-273.

[17] HOREH N B, MOUSAVI S M, SHOJAOSADATI S A, Bioleaching of valuable metals from spent lithium-ion mobile phone batteries using Aspergillus niger[J]. Journal of Power Sources, 2016, 320: 257-266.

[18] BAHALOO-HOREH N, MOUSAVI S M. Enhanced recovery of valuable metals from spent lithium-ion batteries through optimization of organic acids produced by Aspergillus niger[J]. Waste Management, 2017, 60: 666- 679.

[19] 张 涛. 废弃锂离子电池破碎及富钴产物浮选的基础研究[D]. 徐州: 中国矿业大学, 2015.

ZHANG Tao. Mechanical crushing of spent lithium-ion batteries and flotation of cobalt enriched crushed products[D]. Xuzhou: China University of Mining and Technology, 2015.

[20] ZHANG Tao, HE Ya-qun, WANG Fang-fang, GE Lin-han, ZHU Xiang-nan, LI Hong. Chemical and process mineralogical characterizations of spent lithium-ion batteries: An approach by multi-analytical techniques[J]. Waste Management, 2014, 34(6): 1051-1058.

[21] ZHANG Tao, HE Ya-qun, GE Lin-han, FU Ru-san, ZHANG Xia, HUANG Ya-jun. Characteristics of wet and dry crushing methods in the recycling process of spent lithium-ion batteries[J]. Journal of Power Sources, 2013, 240: 766-771.

[22] 张伟刚, 何亚群, 张 涛, 张光文, 王 婕. 废弃锂离子电池富钴粉体可浮性的改善[J]. 中国粉体技术, 2016, 22(1): 23-27.

ZHANG Wei-gang, HE Yan-qun, ZHANG Tao, ZHANG Guang-wen, WANG Jie. Floatability improvement of Co-enriched powders recovered from spent lithium-ion battery[J]. China Powder Science and Technology, 2016, 22(1): 23-27.

[23] 李 红, 何亚群, 张 涛, 黄亚军, 朱向楠. 废弃锂离子电池富钴破碎产物的可浮性[J]. 中国有色金属学报, 2014, 24(10): 2530-2538.

LI Hong, HE Ya-qun, ZHANG Tao, HUANG Ya-jun, ZHU Xiang-nan. Floatability of Co-enriched crushed products of spent lithium-ion batteries[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(10): 2530-2538.

[24] 吴彩斌, 李献帅, 赵捷明, 廖宁宁. 泡沫浮选法回收失效锂离子电池中的电极材料[J]. 有色金属(选矿部分), 2017(3): 45-48.

WU Cai-bin, LI Xian-shuai, ZHAO Jie-ming, LIAO Ning-ning. Electrode materials recovered from waste lithium-ion batteries by flotation method[J]. Nonferrous Metals(Mineral Processing Section), 2017(3): 45-48.

[25] ZHANG Tao, HE Ya-qun, WANG Fang-fang, LI Hong, DUAN Chen-long, WU Cai-bin. Surface analysis of cobalt-enriched crushed products of spent lithium-ion batteries by X-ray photoelectron spectroscopy[J]. Separation and Purification Technology, 2014, 138: 21-27.

[26] YU Jia-dong, HE Ya-qun, GE Zhen-zhou, LI Hong, XIE Wei-ning, WANG Shuai. A promising physical method for recovery of LiCoO2 and graphite from spent lithium-ion batteries: Grinding flotation[J]. Separation and Purification Technology, 2018, 190: 45-52.

Mechanism of recycling electrode materials spent lithium batteries by ball milling-low temperature heat treatment-flotation

HUANG Hong-jun, HUANG Qiu-sen

(School of Resources Processing and Bioengineering, Central South University, Changsha 410083, China)

Abstract: The organic film on the surface of the lithium battery electrode material that hinders the separation of lithium cobaltate and graphite by flotation can be removed by two-stage process of ball milling-low temperature heat treatment. The mechanism study was conducted by TG-DSC thermal analysis, contact angle and XPS test. The results show that the mechanical milling process can destroy the organic film on the graphite surface, and lithium cobalt oxide needs further processing. In order to remove the lithium cobalt oxide surface organic material while avoiding the loss of graphite, the heat treatment temperature should not exceed 500 ℃. When calcined at 400 ℃ for 30 min, the structure of PVDF on the surface of lithium cobalt oxide is destroyed. After the C—F bond and P—F bond are opened, the F element is combined with Li and Co in the active material to convert to Li—F bond and Co—F bond with lower binding energy, this reduces the contact angle of lithium cobalt oxide and increases the difference in surface properties with hydrophobic graphite. After the flotation process is conducted, the recovery rate and grade of lithium cobaltate are as high as 90.32% and 88.03%, achieving a good flotation effect. XRD, SEM, and DES test results show that the flotation product phase is not damaged, the surface organics are removed, and it has the potential for direct regeneration.

Key words: lithium battery electrode materials; flotation recovery; ball milling; low temperature heat treatment

Foundation item: Project(2015CX005) supported by Innovation Driven Plan of Central South University, China

Received date: 2018-04-27; Accepted date: 2018-06-27

Corresponding author: HUANG Hong-jun; Tel: +86-13787020194; E-mail: peacehhj@126.com

(编辑 李艳红)

基金项目:中南大学“创新驱动计划”项目(2015CX005)

收稿日期:2018-04-27;修订日期:2018-06-27

通信作者:黄红军,副教授,博士;电话:13787020194;E-mail:peacehhj@126.com