文章编号:1004-0609(2015)12-3445-07

硼-碳热还原法合成纳米SiC-ZrB2复合陶瓷粉体

张兆甫,沙建军,王永昌,代吉祥,李 建

(大连理工大学 工业装备结构分析国家重点实验室,航空航天学院,大连 116024)

摘 要:以ZrSi2、B4C和炭黑为原料,采取硼-碳热还原法,分别在1000、1200及1400 ℃温度下反应,合成纳米SiC-ZrB2复合陶瓷粉体。采用扫描电镜(SEM)、能谱仪(EDS)及X射线衍射(XRD)对复合粉体的显微形貌、物相组成及晶粒尺寸进行表征;利用热力学计算分析合成过程的反应机理。结果表明:当温度为1000 ℃时,硼-碳热还原反应并不彻底,粉体中仍存在ZrSi2未参与反应;当温度升高到1200 ℃时,反应可完全进行,合成的纳米SiC-ZrB2复合陶瓷粉体颗粒分布均匀,SiC粒子尺寸约为40 nm,ZrB2颗粒尺寸约为300 nm;当温度进一步升高到1400 ℃后,SiC-ZrB2复合粉体中晶粒长大明显,SiC颗粒附着在ZrB2颗粒表面,并且复合粉体出现烧结引起的密实现象。

关键词:ZrB2;SiC;硼-碳热还原法;复合粉体

中图分类号:TB332 文献标志码:A

Synthesis of nano-sized SiC-ZrB2 ceramic powder mixture by boro-carbothermal reduction method

ZHANG Zhao-fu, SHA Jian-jun, WANG Yong-chang, DAI Ji-xiang, LI Jian

(State Key Laboratory of Structural Analyses for Industrial Equipment, Dalian University of Technology,

Dalian 116024, China)

Abstract: Nano-sized SiC-ZrB2 ceramic powder mixture was synthesized at temperatures of 1000, 1200 and 1400 ℃ by boro-carbothermal reduction method with ZrSi2, B4C and C as raw materials. The morphology, phase composition and crystallite size of the synthesized powder mixtures were characterized by scanning electron microscopy (SEM) with energy dispersive spectrometer (EDS) and X-ray diffractometry (XRD). Thermo kinetics calculation was also carried out to analyze the synthesis mechanism. The results show that the synthesis reaction can not be completed thoroughly, and unreacted ZrSi2 can be detected in the powder mixtures. At 1200 ℃, the reaction occurs completely, and both produced particles, SiC and ZrB2, distribute homogeneously in the powder mixtures. The mean sizes of SiC and ZrB2 particles in the powder mixture synthesized at 1200 ℃ are 40 nm and 300 nm, respectively. At 1400 ℃, the agglomeration phenomenon of the ceramic powder mixture appears due to the sintering at high temperature.

Key words: ZrB2; SiC; boro-carbothermal reduction; ceramic powder mixture

ZrB2陶瓷除了具备高比强度、高比模量、高熔点、耐磨损等一系列优良性能外,还具有抗氧化、耐烧蚀和热化学稳定性好等特点,是一种性能优异的超高温陶瓷材料,在空天飞行器高热端部件应用方面具有很大的潜力[1-4]。

然而,一方面,ZrB2是一种共价键化合物,其高熔点和低自扩散系数导致烧结活性差,在制备块体陶瓷时,烧结温度往往高达2000 ℃以上;另一方面,作为热结构材料,其韧性和抗热冲击性能较差,在一定程度上限制了其应用。

已有的一些研究表明[5-8]:在ZrB2陶瓷中加入适量SiC不仅可以显著改善ZrB2的烧结性能,而且制备的ZrB2-SiC复相陶瓷具有更为优异的抗氧化和高温力学性能;同时也发现,SiC晶粒尺寸对ZrB2-SiC复相陶瓷的力学性能有着显著影响,SiC晶粒尺寸越大,ZrB2-SiC复合材料的强度越低。这是由于在外力作用下,较大的SiC晶粒容易导致应力凝集,从而成为复合材料断裂的临界缺陷[9-11]。

在ZrB2中添加SiC纳米粉可以明显改善ZrB2-SiC复合材料的性能,但仍存在不足之处[12]。主要是在SiC纳米粉的引入过程中,多采用湿法球磨的物理混合方法。由于纳米粒子的分散性差,球磨后SiC粒子团聚严重,导致局部组分不均匀,在一定程度上影响了复合材料的性能。此外,以ZrOCl2·8H2O、H3BO3和四乙氧基硅烷为原料,CAO等[13]采用溶胶凝胶结合硼-碳热还原法合成了ZrB2-SiC复合粉体,但该工艺过程较为复杂。采用大气燃烧合成法[14-15],可以制备亚微米尺度的ZrB2-SiC复合粉体,但由于Zr对氧的敏感性,制备过程中很容易形成氧化物杂质,导致粉体烧结困难。因此,采用简单工艺获得组分均匀、粒度小的复合粉体,是制备性能优异ZrB2-SiC陶瓷复合材料的一个关键前提。

为此,本文作者以ZrSi2、B4C及炭黑为原料,利用工艺简单的固相硼-碳热还原法,合成了纳米SiC-ZrB2复合粉体。采用X射线衍射(XRD)对复合粉体的物相组成及晶粒尺寸进行了表征分析;采用场发射扫描电镜(FE-SEM)及能谱分析(EDS)观察和测定了复合粉体的显微形貌和成分;最后,利用热力学计算分析了合成过程的反应机理。

1 实验

1.1 粉体合成

以ZrSi2(平均粒径2 μm,纯度>99.5%)、B4C(平均粒径6 μm,纯度>98%)、炭黑(平均粒径75 μm,纯度>99%)为原料,采用精度为0.1 mg的电子分析天平,将ZrSi2、B4C、C按照摩尔比为2:1:3配料。

将混合粉末与无水乙醇按体积比1:1混合,装入行星式高能球磨机进行机械球磨。研磨罐为硬质合金,研磨介质为WC磨球,球料质量比约为10:1,球磨机转速为250 r/min,球磨时间为30 h。球磨后,粉体经旋转蒸发器干燥,再用玛瑙研钵进一步研磨,使干燥的粉体分散良好。

称取一定量研磨后的粉体,装入坩埚并置于管式炉中,以约10 ℃/min的速率加热升温,分别在1000、1200和1400 ℃下保温1 h,进行ZrB2-SiC复合粉体的合成反应。整个合成过程中,真空度约为10 Pa。

1.2 表征方法

采用 X射线衍射(XRD,PANalytical/Empyrean型)对合成的复合粉体进行物相分析,并对每种物相采用衍射强度最高的特征峰计算其晶粒尺寸。测试用管电压40 kV,管电流40mA,扫描范围20°~80°,扫描速度5 (°)/min。采用场发射扫描电镜(FE-SEM,Nova Nano SEM450型),观察了复合粉体粒径与形貌,利用能谱分析(EDS)对粉体中物相的元素进行了测定。

2 结果与分析

2.1 复合球磨后不同温度下合成粉体的显微形貌

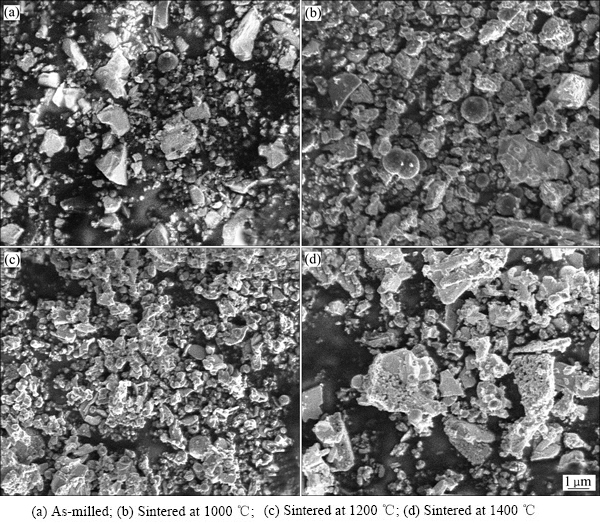

图1所示为粉体的SEM像。由图1可以看出,反应前及不同温度反应后,粉体的显微形貌差异显著。图1(a)所示为高能球磨后的粉体SEM像。由于球磨过程中研磨球的猛烈撞击和反复摩擦撕裂作用,粉体微观形貌呈片状或絮状。如此获得的复合粉体颗粒比表面积显著增加,将有利于合成反应的进行。图1(b)所示为1000 ℃反应后粉体的显微形貌。对比球磨后粉体(见图1(a)),1000 ℃下合成的粉体中,絮状颗粒明显减少,但仍残留着部分片状颗粒,且粉体粒度大小不一。说明在该温度下,细小的颗粒之间,原子易于扩散发生反应,但大颗粒的反应进行的并不充分。图1(c)所示为1200 ℃反应后粉体的显微形貌。其粉体形貌与球磨后的完全不同,同时复合粉体颗粒尺寸趋于均匀。当反应温度升高至1400 ℃后,合成复合粉体的颗粒尺寸显著增大,出现了一定程度的固相烧结现象(见图1(d))。这说明在此温度下反应生成的粉体出现了晶粒长大和固相烧结现象,这将不利于高质量粉体的制备。

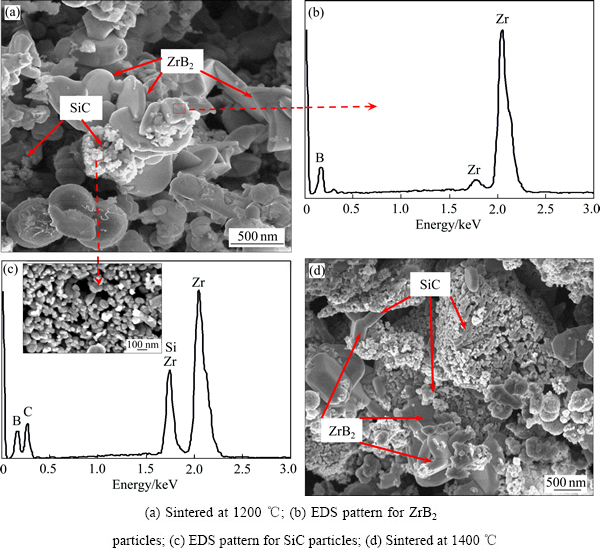

为进一步观察分析复合粉体中ZrB2及SiC颗粒形貌、尺寸及分布,对1200 ℃及1400 ℃下合成的粉体,进行了高倍SEM观察分析。图2(a)所示为1200 ℃下合成粉体的高倍显微形貌。可见粉体主要由饼状颗粒和细小颗粒组成,且细小颗粒附着在饼状颗粒上。分别对两种不同形貌的颗粒进行EDS元素分析,结果表明:饼状颗粒主要组成元素为Zr和B,且摩尔比接近1:2,说明该颗粒是ZrB2相(见图2 (b));细小颗粒主要为SiC相(见图2(c)),其中Zr和B元素的出现是由于SiC粒子细小且附着在ZrB2上引起的。由于粉体合成反应过程是以颗粒与颗粒之间接触为主,并以颗粒为核心进行反应。因此,ZrB2与SiC颗粒分布均匀,没有出现明显的颗粒聚集现象。同时在1200 ℃合成的粉体中,ZrB2颗粒的尺寸约为300 nm,SiC颗粒尺寸约为40 nm(见图2(c)中插图),说明ZrB2的生长速率要比SiC的快。图2(d)所示为1400 ℃下合成粉体的高倍显微形貌。在1400℃反应温度下,复合粉体颗粒的形貌及分布均发生了明显的变化,大部分ZrB2颗粒呈不规则形状,且颗粒之间尺寸差异较大,说明ZrB2颗粒生长具有各向异性特点。同时,粉体呈现了明显的固相烧结现象,固相烧结导致了粉体颗粒密实,在ZrB2颗粒团的外表面上,附着细小的SiC颗粒。这些SiC颗粒的存在会抑制原子沿ZrB2晶界的扩散,从而在一定程度上对ZrB2晶粒的生长起抑制作用[16]。在1400 ℃下,ZrB2颗粒尺寸相对于1200 ℃时合成的有所增大,但依然小于1 μm。

图1 球磨后及不同温度下合成粉体的SEM像

Fig. 1 SEM images of powder mixtures as-milled and synthesized at different temperatures

2.2 复合粉体的XRD表征

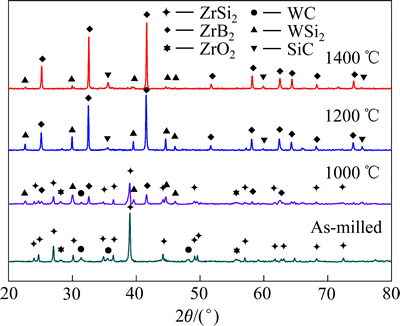

图3所示为球磨后及在不同温度下合成复合粉体的XRD谱。由图3可以看出,球磨后的粉体中除了ZrSi2衍射峰外,还发现有WC及ZrO2峰出现,但其衍射峰都较宽且很弱,说明其为微量存在。此外,未见明显的C及B4C衍射峰。WC出现是在球磨过程中,由于WC磨球的磨损而引入,通过精细称量球磨前后粉体的质量,WC的引入量约为5%(质量分数)。ZrO2峰主要是由球磨前后ZrSi2颗粒表面氧化所致。

当温度为1000 ℃时,粉体的主要衍射峰仍为ZrSi2,同时,也发现了ZrB2及WSi2的衍射峰,表明部分ZrSi2参与了化学反应。这也是ZrSi2衍射峰强度变弱的原因。而WSi2成分应为WC参与反应所生成,但需注意,此时粉体中仍存在微量的WC及ZrO2。

当合成温度升高到1200 ℃时,可观察到ZrB2、WSi2及SiC 3种相的衍射峰,ZrB2衍射峰强且尖锐突出,说明ZrB2生成量大幅提高。未观察到ZrSi2的衍射峰,表明ZrSi2完全参与了反应,可以获得纯度较高的SiC-ZrB2粉体,这也与图2(a)~(c)中所分析的结果一致。

图2 复合粉体的高倍SEM像及EDS谱

Fig. 2 High magnification SEM images and EDS patterns of powder mixtures

图3 复合粉体的XRD谱

Fig. 3 XRD patterns of powder mixtures synthesized at different temperatures

当合成温度升高至1400 ℃时,所观察到的衍射峰与1200 ℃时的基本相同,只是ZrB2及SiC衍射峰强进一步增强,这主要是由生成物的晶化程度提高和晶粒长大所引起。这些结果都与图1和图2中所观察到的现象相吻合。

为了定量描述生成物中ZrB2和SiC晶粒尺寸随温度的变化关系,采用下述的Scherrer公式计算了ZrB2和SiC的平均晶粒尺寸(D):

(1)

(1)

式中:λ为Cu Kα射线的波长(λ=0.154 nm);β为衍射峰的半高宽;θ为衍射角;K为常数,一般取值0.89。分别选取ZrB2的衍射峰(2θ=41.6°)和SiC的衍射峰(2θ=35.5°),通过对衍射峰拟合后,可获得两个特征峰在不同温度下的半高宽。

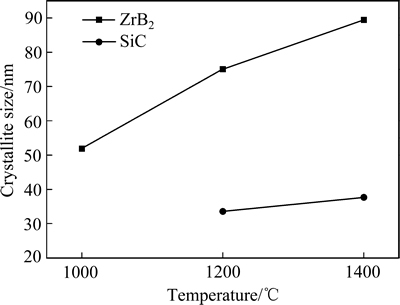

图4 ZrB2和SiC平均晶粒尺寸随温度的变化关系

Fig. 4 Relationship between temperature and crystallite size of ZrB2 and SiC in powder mixtures

图4所示为根据式(1)计算的ZrB2和SiC晶粒尺寸随温度的变化关系。由图4可知,ZrB2和SiC的晶粒尺寸都随温度的升高而增大,ZrB2的晶粒尺寸明显大于SiC,且随温度增加更快(见图4中曲线的斜率)。在1200 ℃和1400 ℃,ZrB2的晶粒尺寸分别为75 nm和89 nm,而SiC的晶粒尺寸分别为33 nm和38 nm。此外,在1200 ℃以上,由于大量SiC的生成,ZrB2的晶粒尺寸增长速率在一定程度上变缓,这与图2(d)中所观察分析的现象一致,即SiC颗粒附着在ZrB2颗粒的表面,在一定程度上抑制了ZrB2晶粒的生长。

2.3 反应机理分析

以ZrSi2、B4C及炭黑为原料,利用硼-碳热还原法,合成SiC-ZrB2复合粉体的基本反应方程式如式(2)所示:

2ZrSi2+B4C+3C=2ZrB2+4SiC (2)

由于生成物是通过ZrSi2、B4C及炭黑原料之间的原子扩散反应而形成,因此,通过反应(2)合成的粉体尺寸较小。

此外,根据图3中XRD谱分析可知,经球磨后复合粉体中含有微量WC和ZrO2,而ZrO2为ZrSi2表面氧化所致,将会影响硼-碳热还原反应(2)的进行[17];ZrO2可以与B4C及C之间发生类似反应(2)的硼-碳热还原反应(3)[18]:

2ZrO2+B4C+3C=2ZrB2+4CO(g) (3)

同时1000 ℃以上,复合粉体还出现了WSi2衍射峰。对于WSi2相的产生,本文作者在之前的研究中指出[19],ZrSi2与WC在高温条件下将发生置换反应(4):

ZrSi2+WC=ZrC+WSi2 (4)

由文献[20]可知,ZrC与B4C混合加热条件下将通过反应(5)生成ZrB2,反应式(6)是反应式(4)和(5)的组合:

2ZrC+B4C=2ZrB2+3C (5)

2ZrSi2+2WC+B4C=2ZrB2+2WSi2+3C (6)

根据反应方程式,利用热力学计算,可以确定反应进行的方向及条件。当物质的Gibbs自由能(ΔG)为负值时,反应能够进行。式(7)为标准Gibbs自由能计算公式:

(7)

(7)

式中: 为标准Gibbs自由能;

为标准Gibbs自由能; 为物质的焓差;T为热力学温度;ΔS为物质的熵差。而对于反应(3)中有气态CO产生,考虑气体分压对反应产生的影响,采用式(8)作为Gibbs自由能计算公式:

为物质的焓差;T为热力学温度;ΔS为物质的熵差。而对于反应(3)中有气态CO产生,考虑气体分压对反应产生的影响,采用式(8)作为Gibbs自由能计算公式:

(8)

(8)

式中: 为标准Gibbs自由能;R为摩尔气体常数;T为热力学温度;

为标准Gibbs自由能;R为摩尔气体常数;T为热力学温度; 为CO分压与标准大气压之比,而本实验中真空管式炉中压力为10 Pa。

为CO分压与标准大气压之比,而本实验中真空管式炉中压力为10 Pa。

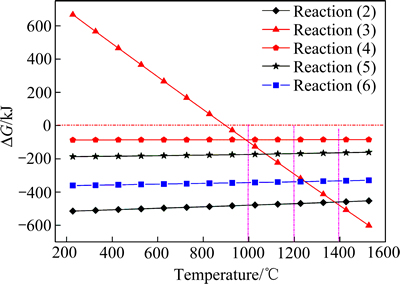

由热力学手册给出的热力学数据,通过计算可得到 及ΔG与温度T的关系,结果如图5所示。可以看出,在1000 ℃至1400 ℃区间内,式(2) Gibbs自由能恒为负值,达到反应条件后,反应易于进行。而式(3)的Gibbs自由能随温度升高迅速下降,从热力学角度说明,反应在高于1000 ℃的情况下,将易于进行。由于在1200 ℃合成的粉体中已无ZrO2残余(见图3),这就证明了制备过程中式(3)消耗掉了微量的ZrO2。

及ΔG与温度T的关系,结果如图5所示。可以看出,在1000 ℃至1400 ℃区间内,式(2) Gibbs自由能恒为负值,达到反应条件后,反应易于进行。而式(3)的Gibbs自由能随温度升高迅速下降,从热力学角度说明,反应在高于1000 ℃的情况下,将易于进行。由于在1200 ℃合成的粉体中已无ZrO2残余(见图3),这就证明了制备过程中式(3)消耗掉了微量的ZrO2。

图5 不同反应吉布斯自由能随温度的变化

Fig. 5 Relationship between Gibbs free energy and sintering temperatures

对于式(4)和(5)及组合反应式(6),其Gibbs自由能恒为负值,但组合反应式(6)具有更低的Gibbs自由能,说明对于同样的反应物,式(6)在温度区间内更可能进行,这也是本研究中最终复合粉体中出现了微量WSi2但并不含ZrC的原因。

综上所述可知,在1000 ℃条件下,由于ZrO2氧化层的存在,硼-碳热还原式(2)被限制,使得其不能迅速进行。当反应温度升高至1200 ℃以上,ZrO2通过式(3)被完全消耗,有利于式(2)的迅速进行,并发生完全反应,生成纳米SiC-ZrB2复合粉体。尽管式(6)会导致微量的WSi2生成,但相关研究发现,微量WSi2能有效提高ZrB2材料的抗氧化性能[21]。

3 结论

1) 以ZrSi2、B4C及C为原料,分别在1000、1200及1400 ℃温度下,采用硼-碳热还原法反应合成了纳米SiC-ZrB2复合陶瓷粉体。1000 ℃时反应不彻底,粉体中仍含有未反应ZrSi2;当温度升高到1200 ℃时,反应完全进行,制备的ZrB2与SiC颗粒分布均匀;而温度升高至1400 ℃后,复合粉体出现团聚烧结现象。

2) 合成的SiC-ZrB2复合陶瓷粉体中,粉体平均晶粒尺寸随合成反应温度升高而增长,且ZrB2晶粒生长速度明显大于SiC的,但复合粉体中SiC的生成可减缓ZrB2的晶粒生长;在1200 ℃反应条件下,可制备SiC颗粒尺寸约40 nm、ZrB2颗粒尺寸约300 nm的SiC-ZrB2复合陶瓷粉体。

3) 热力学计算表明:在合成SiC-ZrB2粉体过程中,1000 ℃时,由于温度较低及ZrSi2表面ZrO2氧化层的存在,硼-碳热还原法反应进行缓慢且不完全;随着温度升高,ZrO2被相应的反应消耗后,有利于硼-碳热还原反应快速进行,制备出纳米SiC-ZrB2复合陶瓷粉体。

REFERENCES

[1] FAHRENHOLTZ W G, HILMAS G E, TALMY I G, ZAYKOSKI J A. Refractory diborides of zirconium and hafnium[J]. Journal of the American Ceramic Society, 2007, 90(5): 1347-1364.

[2] LI H J, YAO X Y, ZHANG Y L, YAO D J, WANG S L. Anti-oxidation properties of ZrB2 modified silicon-based multilayer coating for carbon/carbon composites at high temperatures[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(7): 2094-2099.

[3] YANG H J, ZHAO Y T, CHEN G, ZHANG S L, CHEN D B. Preparation and microstructure of in-situ (ZrB2+Al2O3+Al3Zr)p/ A356 composite synthesized by melt direct reaction[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(3): 571-576.

[4] 方 舟, 傅正义, 王 皓, 王为民, 张清杰. ZrB2陶瓷的制备和烧结[J]. 中国有色金属学报, 2005, 11(1): 53-58.

FANG Zhou, FU Zheng-yi, WANG Hao, WANG Wei-min, ZHANG Qing-jie. Preparation and sintering of ZrB2 ceramics[J]. The Chinese Journal of Nonferrous Metals, 2005, 11(1): 53-58.

[5] HWANG S S, VASILIEV A L, PADTURE N P. Improved processing and oxidation-resistance of ZrB2 ultra-high temperature ceramics containing SiC nanodispersoids[J]. Materials Science and Engineering: A, 2007, 464(1/2): 216-224.

[6] KARLSDOTTIR S N, HALLORAN J W. Oxidation of ZrB2-SiC: Influence of SiC content on solid and liquid oxide phase formation[J]. Journal of the American Ceramic Society, 2009, 92(2): 481-486.

[7] ZAMHARIR M J, ASL M S, VAFA N P, KAKROUDI M G. Significance of hot pressing parameters and reinforcement size on densification behavior of ZrB2-25vol% SiC UHTCs[J]. Ceramics International, 2015, 41(5): 6439-6447.

[8] 付景莹, 高 栋, 张 跃, 宋 扬, 石晓斌. ZrB2-SiC陶瓷基复合材料抗氧化性能的研究[J]. 稀有金属材料与工程, 2009, S2: 898-901.

FU Jing-ying, GAO Dong, ZHANG Yue, SONG Yang, SHI Xiao-bin. Oxidation resistance performance of ZrB2-SiC ceramic matrix composites[J]. Rare Metal Materials and Engineering, 2009, S2: 898-901.

[9] ZHU S, FAHRENHOLTZ W G, HILMAS G E. Influence of silicon carbide particle size on the microstructure and mechanical properties of zirconium diboride-silicon carbide ceramics[J]. Journal of the European Ceramic Society, 2007, 27(4): 2077-2083.

[10] REZAIE A, FAHRENHOLTZ W G, HILMAS G E. Effect of hot pressing time and temperature on the microstructure and mechanical properties of ZrB2-SiC[J]. Journal of Materials Science, 2007, 42(8): 2735-2744.

[11] ZHANG S C, HILMAS G E, FAHRENHOLTZ W G. Mechanical properties of sintered ZrB2-SiC ceramics[J]. Journal of the European Ceramic Society, 2011, 31(5): 893-901.

[12] GUO S Q, YANG J M, TANAKA H, KAGAWA Y. Effect of thermal exposure on strength of ZrB2-based composites with nano-sized SiC articles[J]. Composites Science and Technology, 2008, 68(14): 3033-3040.

[13] CAO Y, ZHANG H, LI F, LU L, ZHANG S. Preparation and characterization of ultrafine ZrB2-SiC composite powders by a combined sol-gel and microwave boro/carbothermal reduction method[J]. Ceramics International, 2015, 41(6): 7823-7829.

[14] WU W W, ZHANG G J, KAN Y M, WANG P L. Combustion synthesis of ZrB2-SiC composite powders ignited in air[J]. Materials Letters, 2009, 63(16): 1422-1424.

[15] KRISHNARAO R V, ALAM M Z, KUMAR D D, BHANU P V V. Synthesis of ZrB2-SiC composite powder in air furnace[J]. Ceramics International, 2014, 40(10): 15647-15653.

[16] KIM S W, CHAE J M, LEE S M, OH Y S, KIM H T, JANG B K. Change in microstructures and physical properties of ZrB2–SiC ceramics hot-pressed with a variety of SiC sources[J]. Ceramics International, 2014, 40(2): 3477-3483.

[17] LEE S H, CHOI S Y, KIM H D, ZHANG G J. ZrB2-SiC Nano-powder mixture prepared using ZrSi2 and modified spark plasma sintering[J]. Journal of the American Ceramic Society, 2013, 96(4): 1051-1054.

[18] GUO W M, ZHANG G J. Reaction processes and characterization of ZrB2 powder prepared by boro/carbothermal reduction of ZrO2 in vacuum[J]. Journal of the American Ceramic Society, 2009, 92(1): 264-267.

[19] SHA J J, WEI Z Q, LI J, ZHANG Z F, YANG X L, ZHANG Y C, DAI J X. Mechanical properties and toughening mechanism of WC-doped ZrB2-ZrSi2 ceramic composites by hot pressing[J]. Materials & Design, 2014, 62: 199-204.

[20] OH H C, LEE S H, CHOI S C. Two-step reduction process and spark plasma sintering for the synthesis of ultra fine SiC and ZrB2 powder mixtures[J]. International Journal of Refractory Metals and Hard Materials, 2014, 42: 132-135.

[21] SILVESTRONI L, MERIGGI G, SCITI D. Oxidation behavior of ZrB2 composites doped with various transition metal silicides[J]. Corrosion Science, 2014, 83: 281-291.

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(91216201);教育部新世纪人才计划资助项目(NCET-11-0052);博士点基金资助项目(20130041110013)

收稿日期:2015-02-09;修订日期:2015-10-20

通信作者:沙建军,教授,博士;电话:0411-84709004;E-mail: jjsha@dlut.edu.cn