中国皮江法炼镁的资源消耗和环境影响分析

高 峰, 聂祚仁, 王志宏, 左铁镛

(北京工业大学 材料科学与工程学院, 北京 100022)

摘 要: 应用生命周期评价思想, 结合物质流分析方法, 对我国皮江法炼镁生产过程中物质能量代谢的数量特征和环境负荷状况进行研究。 结果表明: 皮江法炼镁工艺的资源和能源输入量较大, 1t商品镁锭的资源输入总量和资源直接输入量分别为76t和24t; 生态包袱是资源直接输入量的3.1倍。 CO2 和SO2排放情况的时间序列分析表明, 虽然皮江法炼镁单耗指标不断降低, 但由于镁产量增加较快, 导致CO2 和SO2直接排放量连年增长, 化石燃料的燃烧和精练保护过程是CO2和SO2 直接排放的主要责任者。 此外, 由硅铁生产引起的资源消耗和环境影响也不容忽视。

关键词: 镁; 皮江法; 物质流分析; 生命周期评价 中图分类号: X24

文献标识码: A

Resource depletion and environmental impact analysis of magnesium produced using pidgeon process in China

GAO Feng, NIE Zuo-ren, WANG Zhi-hong, ZUO Tie-yong

(School of Materials Science and Engineering,Beijing University of Technology, Beijing 100022, China)

Abstract: The study aims to reveal the characteristics of material-energy metabolism and environmental impacts for magnesium produced using the Pidgeon process in China. Life cycle assessment combined with materials flow analysis was used for this study. The results show that the total materials input and direct materials input of Chinese magnesium ingots is 76t/t Mg ingot and 24t/t Mg ingot, respectively. The quantity of ecological rucksacks reaches 3.1 times of that of direct materials input. The time series analysis shows that the direct emissions of CO2 and SO2 increase with the rapid development of the magnesium industry, although the consumption factor unit decreases with the time passing. The direct emissions of CO2 and SO2 mainly attribute to the consumption of fossil fuels and the protection of molten magnesium. Furthermore, the material consumption and environmental impacts generated by the ferrosilicon production may not be disregarded.

Key words: magnesium; pidgeon process; materials flow analysis; life cycle assessment

镁是一种最轻的金属结构材料。 由于其具有一系列独特的优点, 能够满足汽车工业减重、 节能、 环保以及通讯、 电子产品器件高度集成化和轻薄小型化的要求。 皮江法是我国原镁的重要生产方法。 皮江法炼镁工艺流程短、 投资少、 建厂快, 成本较低, 但是熔炼技术比较落后, 生产过程中资源、 能源消耗较大, 污染比较严重。 本文作者应用生命周期评价(LCA)的思想[1], 结合物质流(MFA)分析方法[2], 对我国皮江法炼镁生产过程中的物质资源消耗和环境影响进行定量分析, 揭示皮江法炼镁生产过程中物质能量代谢的数量特征和环境负荷的状况。

定量评价材料的环境性能是环境材料开发研制和评价的重要内容, 目前多采用生命周期评价(LCA)方法, 称为材料LCA[3-6]。 材料LCA主要是对材料系统从原材料获取阶段开始到最终废弃的全过程中的环境影响(资源、 能源、 排放物)进行综合评估。 物质流分析是通过确定并量化物质材料流动的类型, 来研究特定工业部门或区域经济系统的物质新陈代谢, 将环境问题与引起这些环境问题的经济活动联系起来, 从而提出解决潜在问题的措施。 生命周期评价和物质流分析都从研究系统或过程的各个子阶段入手, 但是前者注重研究人体健康、 生态环境、 资源消耗等方面的环境问题, 而后者主要分析物质材料流动的数量、 结构和特征。 因此在LCA分析中结合MFA分析, 能够弥补生命周期评价中空间、 时间等方面信息的局限性, 提高基础数据资料的可靠性和全面性, 进而提高影响评价的精确性。

1 研究目标与范围的确定

研究的主要目标是定量计算我国皮江法炼镁生产过程中的物能消耗和环境影响, 并进行初步的时间序列分析。

研究的产品是皮江法生产的镁锭。 由于目前收集到的统计资料中均采用吨镁锭作为指标单位, 因此本文研究的功能单位是皮江法生产的1t镁锭。

研究的范围是皮江法炼镁生产过程的物质、 能源消耗和主要污染物的排放情况。 主要包括: 1)皮江法炼镁主要原料和能源的消耗, 包括白云石、 硅铁、 萤石、 煤、 电的消耗及其产生的生态包袱; 2)皮江法炼镁过程中产生的CO2 、 SO2的排放情况及初步的时间序列分析。

研究的系统边界是皮江法炼镁生产过程, 包括煅烧、 配料、 还原、 精炼等工序。 由于我国皮江法炼镁生产厂主要分布在煤炭和白云石资源比较丰富的省份, 基本上就近使用本地的资源生产, 因此本研究未对原、 燃料的运输过程进行分析。

2 数据辨析与计算方法

目前, 皮江法生产金属镁是以煅烧白云石为原料、 硅铁为还原剂, 进行计量配料。 将混合料粉磨后压制成球团, 再将球团装入还原罐中加热到1200℃, 内部抽真空至13.3Pa或更高, 进行还原反应得到镁蒸气。 镁蒸气在还原罐前端的冷凝器中冷凝形成结晶镁, 亦称粗镁。 将粗镁加热熔化, 在约710℃高温下用溶剂精炼后铸成镁锭, 即精炼镁。

2.1 资源和能源消耗

2.1.1 单耗指标的计算

我国皮江法炼镁主要采用平窑、 立窑(竖窑)、 回转窑这3种煅烧设备煅烧白云石, 由于不同的煅烧设备其技术指标有较大的差别[7, 8], 因此本研究提出, 采用各种煅烧设备的一般单耗指标和生产企业所采用的煅烧设备的比例来计算皮江法炼镁的全国平均单耗指标, 进而计算皮江法生产过程消耗的资源和能源总量。 平均单耗指标计算公式为

2.1.2 资源消耗与生态包袱的计算

皮江法炼镁生产工艺流程简单, 主要原料是白云石和硅铁, 萤石作为催化剂。 生产过程中可使用重油、 煤气或煤作为燃料, 目前大量使用的是煤, 电力消耗主要是来自火力发电。 因此皮江法炼镁的资源直接输入量为白云石、 硅铁、 萤石和煤的投入量之和。

本研究依据德国Wuppertal研究所提出的单位服务的物质消耗方法[9], 计算我国皮江法炼镁的资源输入总量及生态包袱。 文中所指的资源输入总量包括: 矿物原料、 化石能源和生态包袱, 即开采矿石原料或能源产品时搬动的沙石、 土壤等没有进入经济系统的环境物质, 它反映了炼镁原料开采及生产过程对环境扰动的程度。

鉴于我国在资源消耗强度及生态包袱研究上的空白, 采用德国Wuppertal研究所最新公布的物质消耗强度系数进行测算[10]。 其中白云石、 萤石、 电的物质消耗强度系数是借鉴德国或欧洲的数据, 煤的物质消耗强度系数适用于在中国境内生产的原煤。

硅铁是钢铁生产中的一种常见的铁合金, 同时也是皮江法炼镁的重要原料之一。 周和敏[11]对我国主要铁合金生产企业的资源、 能源消耗和环境负荷进行了调研, 并得到了相应的编目清单, 因此文中硅铁的物质消耗强度系数根据此编目清单资料, 并结合MIPS方法进行计算得到。 具体的物质消耗强度系数列于表1。

表1 镁冶炼原燃料的物质消耗强度系数

Table 1 Material intensity of raw materials and energy

2.2 CO2和SO2直接排放的计算

2.2.1 CO2直接排放的计算

由于我国皮江法炼镁企业对CO2的排放量没有进行监测, 因此没有关于其排放量的实测数据。 本文根据炼镁过程中原料和燃料中的碳含量来推算CO2的排放量。

我国皮江法炼镁生产企业主要分布在煤炭资源丰富的省份, 绝大多数企业的煅烧窑、 还原炉和精炼炉采用煤作为燃料。 此外, 炼镁原料白云石的主要成分是碳酸盐(CaCO3·MgCO3), 将其加热至1100~1200℃, 烧成煅白(MgO·CaO), 其反应式如下:

所以皮江法炼镁生产过程中CO2主要来源于两方面: 一是煤中的碳原子在燃烧过程中产生的CO2; 二是原料白云石的化学发应产生的CO2。

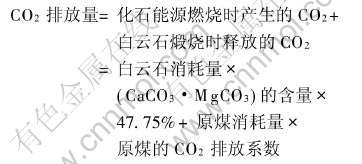

基于以上两点, CO2排放量的估算公式为

煤炭燃烧时以二氧化碳形式排入大气的碳约为0.651t/t(碳与标准煤的质量比)[12]。 根据原煤折算标准煤参考系数, 得到原煤CO2排放系数为1.71。

2.2.2 SO2直接排放的计算

SO2是皮江法炼镁生产过程中产生的主要有害气体, 主要来源于两个方面: 一是煤燃烧过程中产生的SO2; 二是镁精炼浇铸成锭时, 由硫磺粉燃烧产生的SO2。

煤炭燃烧过程中SO2的排放量可以根据燃料的含硫量、 燃料的硫排放率以及相关脱硫情况来进行推算[13]。 计算公式如下:

由于缺乏企业SO2脱除率的数据, 因此计算时假设PS为零。

由于镁是一种化学性质很活泼的金属。 当熔融的镁暴露在空气中时极易与空气中的氧气发生剧烈的化学反应。 因此在对熔融的镁进行浇铸时, 通常将硫磺粉喷撒在熔液的表面阻隔镁与空气的接触, 防止镁熔液氧化燃烧。 根据部分企业调研得知, 皮江法炼镁企业生产技术差别较大, 精炼浇铸使用的硫磺粉在0.03 ~0.07t/t(硫磺粉与镁的质量比), 因此取其平均值0.05t/t。

3 计算结果与讨论

3.1 资源消耗的计算与分析

根据镁业分会统计数据[14], 由式(1)计算得到2002年我国皮江法炼镁的全国平均单耗指标。 2002年皮江法炼镁产量为26.5万t, 由单耗指标及镁产量计算得到资源、 能源的直接消耗(表2)。

表2 2002年皮江法单耗指标和物质直接消耗

Table 2 Consumption coefficient unit and direct consumption of pidgeon process in 2002

镁的生命周期可以分为生产、 加工制造、 使用、 废弃等阶段。 综合考虑输入的物质流, 以及经过生产、 使用、 消费等环节之后输出到自然环境中的废弃物, 可以对给定时间内中国皮江法炼镁输入与输出关系进行分析考察。 以2002年为例, 镁的生命周期物质流如图1所示。

我国电解法炼镁工艺还处于实验阶段, 未能形成大规模生产, 所以在考虑镁的全生命周期物质流动时, 没有计算电解法炼镁的资源消耗和环境影响。 国内镁的消费主要应用于铝合金和稀土合金的添加元素、 镁合金压铸件、 炼钢脱硫及金属还原等方面, 深加工产品和高附加值产品很少, 镁产品大部分以初级原料的形式出口。 由于国内镁的使用量较少, 废镁回收还未形成规模, 相关的统计数据极为缺乏, 因此没有计算废镁回收和循环利用情况。 与生命周期中的其它阶段相比, 镁的冶炼和生产过程中的资源和能源物质流动量最大, 因而产生了较大的环境扰动。

3.2 输入物质流和生态包袱分析

根据物质消耗强度系数以及原、 燃料的直接消耗量, 应用MIPS方法计算得到皮江法炼镁生产过程的资源输入总量和生态包袱(表3)。

从表3可以看出, 我国皮江法每生产1t商品镁锭的资源输入总量和资源直接输入量分别为76t和24t。 其生态包袱是资源直接输入量的3.1倍, 即每直接输入1t资源用于皮江法炼镁, 将产生3.1t 环境废物。 通过计算, 在资源直接输入中, 硅铁仅占资源直接输入量的5%, 但其资源消耗强度却占资源输入总量的49%, 这说明硅铁生产的资源消耗及生态包袱在炼镁的资源输入总量中占有较大的比重, 并产生了较大的环境扰动。

3.3 CO2和SO2的排放情况及时间序列分析

根据2.2中的公式, 计算得到2002年皮江法炼镁过程中CO2和SO2的直接排放量分别为586万t和2.7万t。 并进一步计算了1991年~2002年皮江法炼镁CO2和SO2的直接排放量(图2、 3)。

12年间, 由于皮江法炼镁企业的生产技术装备水平不断提升, 单耗指标逐步下降, 每单位产品镁的CO2直接排放量由1991年的39t/t降至2002年的22t/t, 每单位产品SO2直接排放量基本持平, 1991年为103kg/t, 2002年为102kg/t, 但由于皮江法炼镁产量由5200多吨猛增至26.5万t, 产量增长了约51倍, 从而导致生产过程中CO2和SO2直接排放量连年增长。

由输入流和生态包袱的分析中可知, 原料、 燃料的输入在皮江法炼镁中产生了较大的环境扰动, 因此本文对炼镁过程中CO2和SO2的间接排放进行了分析。 需要说明的是, 由于白云石开采过程中引起的CO2和SO2排放缺乏数据, 因此未对其进行考虑, 对最终结果也会造成一定偏差。 文中间接排放为火力发电的间接排放和硅铁生产的间接排放。 其中, 火力发电的CO2排放因子为1.07kg/(kW·h), SO2 排放因子为0.00993kg/(kW·h)[15]。 计算结果如图4、 5所示。

图1 2002年镁的生命周期物质流动

Fig.1 Life cycle material flow of magnesium in 2002(unit: 104 t)

表3 2002年皮江法炼镁生产过程的物质输入和生态包袱

Table 3 Materials input and ecological rucksacks of Pidgeon process in 2002

图2 CO2直接排放和皮江法镁产量的时间序列

Fig.2 Time series of direct emission of CO2 and output of magnesium

图3 SO2直接排放和皮江法镁产量的时间序列

Fig.3 Time series of direct emission of SO2 and output of magnesium

由图4可知, 原煤燃烧所释放的CO2占总排放量的40%~50%, 是CO2排放的主要责任者。 原煤燃烧、 白云石高温下化学反应和耗电过程所产生的CO2排放呈逐年下降的趋势, 这是由于生产过程中白云石、 煤和电的单耗指标逐年下降, 皮江法炼镁企业在降低能耗, 提高煅烧、 还原、 精炼的资源和能源利用率方面所采取的措施产生了显著的成效。 硅铁生产所排放的CO2则有增加的趋势, 虽然硅铁的单耗量由1991年的约1.6t/t降至1.2t/t, 但由于降幅不大, 而镁产量不断攀升, 从而抵消了单耗指标降低的影响, 导致其CO2间接排放所占的比重有所上升。

图4 CO2直接排放和间接排放的时间序列

Fig.4 Time series of direct and indirect emission of CO2

图5 SO2直接排放和间接排放的时间序列

Fig.5 Time series of direct and indirect emission of SO2

图5显示, 由硅铁产生的SO2间接排放量占总排放量的60%左右, 但趋势变化平缓且比重略有下降, 说明硅铁单耗指标的降低对SO2间接排放量的影响较小。 而精炼保护时所释放的SO2则有不断增加的趋势, 这主要是由于炼镁企业对SO2不经脱除, 无组织排放所造成的, 说明皮江法炼镁企业对于SO2的治理措施有待于进一步加强。

4 结论

对我国皮江法炼镁的资源、 能源消耗以及CO2 和SO2的排放进行了分析。 限于可得到数据的缺乏, 生产过程中的粉尘和固体废弃物排放还有待于进一步的研究。 镁冶炼过程中采用硅铁作为还原剂, 而从文中的分析可知, 由硅铁生产引起的资源消耗和环境负荷不容忽视。 皮江法炼镁仍然需要大力提高资源和能源的利用效率, 降低污染排放的水平, 否则将会抵消镁及镁合金应用中的“绿色”效应。

REFERENCES

[1]Curran M A. Environmental Life Cycle Assessment[M]. Cincinnati OB: McGraw-Companies, 1996. 174-176.

[2]Schmidt-Bleek F. The Factor 10/MIPS-Concept:Bridging Ecological, Economic, and Social Dimensions with Sustainability Indicators[R]. ZEF-EN-1999-3-D, Tokyo: United Nations University, 1999.

[3]NIE Zuo-ren, DI Xiang-hua, LI Gui-qi, et al. Material LCA in China[J]. The International Journal of Life Cycle Assessment, 2001, 6(1): 47-48.

[4]LI Gui-qi, NIE Zuo-ren, ZHOU He-min, et al. An accumulative model for the comparative life cycle assessment case study: iron and steel process[J]. The International Journal of Life Cycle Assessment, 2002, 7(4): 225-229.

[5]左铁镛, 聂祚仁, 狄向华, 等. 中国材料环境协调性评价研究进展[J]. 材料导报, 2001, 15(6): 1-3.

ZUO Tie-yong, NIE Zuo-ren, DI Xiang-hua, et al. Materlals life cycle assessment in China[J]. Journal of Materials Review, 2001, 15(6): 1-3.

[6]左铁镛, 聂祚仁. 环境材料基础[M]. 北京: 科学出版社, 2003. 97-102.

ZUO Tie-yong, NIE Zuo-ren. Ecomaterial Basis[M]. Beijing: Science Press, 2003. 97-102.

[7]韩薇. 中国皮江法炼镁工艺的应用和进展情况[A]. 中国有色金属工业协会镁业分会. 2001年中国国际镁业研讨会论文集[C]. 北京: 《中国镁业》编辑部, 2001. 31-38.

HAN Wei. Application and development of the magnesium using the pidgeon process in China[A]. Proceedings of China International Magnesium Industry Forum in 2001[C]. Beijing: 《China Magnesium Industry》 Newsroom, 2001. 31-38.

[8]韩薇. 2001年中国镁工业进展及其发展策略的建议[A]. 2002年全国镁行业年会论文集[C]. 北京: 《中国镁业》编辑部, 2002. 1-10.

HAN Wei. Advice of tactics and development of the magnesium industry in China 2001[A]. Proceedings of China Magnesium Industry Yearly Conference in 2002[C]. Beijing: 《China Magnesium Industry》Newsroom, 2002. 1-10.

[9]Ritthoff M, Rohn H, Liedtke C. Calculating MIPS Resource Productivity of Products and Services[R]. Wuppertal Institute for Climate, Environment and Energy, 2002.

[10]Material intensity of materials, fuels, transport services[EB/OL]. http://www.imps-online. info, 2003.

[11]周和敏. 钢铁材料生产过程环境协调性研究[D]. 北京: 北京工业大学, 2001.

ZHOU He-min. Life Cycle Assessment on Iron and Steel Process[D]. Beijing: Beijing University of Technology, 2001.

[12]马忠海. 中国几种主要能源温室气体排放系数的比较评价研究[D]. 北京: 中国原子能科学研究院, 2002.

MA Zhong-hai. The Comparison and Analysis of Energy Greenhouse Gases Emission Factor in China[D]. Beijing: China Institute of Atomic Energy, 2002.

[13]王文兴, 王玮, 张婉华, 等. 我国SO2和NOx排放强度地理分布和历史趋势[J]. 中国环境科学, 1996, 16(3): 161-167.

WANG Wen-xing, WANG Wei, ZHANG Wan-hua, et al. Geographycal distribution of SO2 and NOx emission intensities and trends in China[J]. China Environmental Science, 1996, 16(3): 161-167.

[14]韩薇. 奋进中的中国镁业[A]. 第六届镁业分会年会论文集[C]. 北京: 《中国镁业》编辑部, 2003. 16-23.

HAN Wei. China magnesium industry in progress[A]. Proceedings of 6th Magnesium Branch of CNIA Yearly Conference[C]. Beijing: 《China Magnesium Industry》 Newsroom, 2003. 16-23.

[15]狄向华, 聂祚仁, 左铁镛. 中国火力发电燃料消耗的生命周期排放清单[J]. 中国环境科学, 2005, 25(5): 631-634.

DI Xiang-hua, NIE Zuo-ren, ZUO Tie-yong. Life cycle inventory for the emission of fuel consumption of in China[J]. China Environmental Science, 2005, 25(5): 631-634.

(编辑陈爱华)

基金项目: 国家高技术研究发展计划资助项目(2001AA320201); 国家杰出青年科学基金资助项目(50525413)

收稿日期: 2005-11-21; 修订日期: 2006-03-06

通讯作者: 聂祚仁, 教授; 电话: 010-67391536; E-mail: zrnie@bjut.edu.cn