文章编号:1004-0609(2016)-03-0593-09

基体合金对连续SiCf/Al复合材料界面及拉伸强度的影响

聂明明,徐志锋,徐燕杰,余 欢,王振军

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063)

摘 要:分别以ZL102、ZL114A、ZL205A及ZL301这4种合金为基体,以SiC纤维为增强体,采用真空气压浸渗法制备SiCf体积分数为40%的连续SiCf/Al复合材料。采用TEM和SEM对不同基体合金的SiCf/Al复合材料界面及断口形貌进行观察,并测试其拉伸强度。结果表明:不同基体合金的连续SiCf/Al复合材料界面形貌存在明显差异,其力学性能及断口形貌亦存在较大的差异。其中,SiCf/ZL102复合材料的界面存在细小的针状Al4C3相,无明显界面层,呈弱界面结合,平均拉伸强度为615.7 MPa,断口纤维拔出现象明显;SiCf/ZL205A复合材料的界面存在块状的Al4C3相及CuAl2相,呈强界面结合,平均拉伸强度为385.1 MPa,断口平齐;SiCf/ZL114A复合材料的界面结合较SiCf/ZL102复合材料的强,平均拉伸强度为475.9 MPa;SiCf/ZL301复合材料的界面存在棒状Al4C3相,大量Mg元素的富集降低界面反应,界面结合强度适中,平均拉伸强度为769.3 MPa,断口出现韧窝,基体改变裂纹横向传播的方向。

关键词:基体合金;SiCf/Al复合材料;拉伸强度;界面;真空气压浸渗

中图分类号:TB333 文献标志码:A

连续碳化硅纤维增强铝基复合材料(SiCf/Al)除具有高比强度、高比模量等优异性能外,还具有比连续碳纤维增强铝基复合材料(Cf/Al)更好的抗腐蚀及耐磨损等优点[1]。因此,连续碳化硅纤维增强铝基复合材料在航空航天及尖端武器等领域拥有广阔的应用前景,尤其是目前国内外对现有航空发动机减量和新型高推重比发动机的研究,对轻质高强度连续SiCf/Al复合材料提出了更为明确的迫切需求。

目前,研究较为广泛的SiC纤维分为粗丝和细丝,直径达到100 μm以上的粗丝碳化硅纤维因不适合弯曲加工、编织而无法成形复杂构件,从而限制了其发展潜力;而先驱法制备的直径≤15 μm细丝SiC纤维因逐步商业化生产而降低了生产成本,使得其SiC纤维增强金属基复合材料未来大规模工业化生产成为可能。另外,细丝连续纤维由于具有可编织这一独特的特点,可以将其编织成多维复杂形状的零件[2-5],且由于复合材料制备技术的多样化,尤其是真空气压浸渗技术,其模具的可设计性与纤维的可编织性有机结合使得复合材料的制备可以实现近净成形[6-7],保证了复杂复合材料构件的整体性。

对于复合材料而言,界面结构决定其力学性能。界面不仅在基体和纤维间起着传递载荷的作用,又起着吸收能量、改变裂纹拓展方向或阻止裂纹拓展和保护纤维等作用[8]。调控复合材料界面的方法有制备工艺参数(如纤维预热温度、浸渗温度、压力、冷却速度、保压时间)、基体合金化、表面涂覆处理等[9]。界面的优化设计是当前复合材料界令人瞩目的课题,一直以来,国内外关于SiC增强金属基复合材料界面研究的报道屡见不鲜。例如,黄玉东等[10]建立了国内第一台复合材料界面强度原位测试仪,试验发现,SiC/Al复合材料的界面结合强度与复合工艺条件之间具有明显的对应关系。朱艳等[11]在研究束丝SiC纤维增强Ti复合材料时,通过建立界面反应化学动力学模型揭示了SiC纤维增强Ti基界面反应机理;已有研究发现[12],随着退火温度的增加及退火时间的延长,复合材料界面层厚度相应增加。

目前普遍认为,合适的界面可以获得力学性能较好的复合材料。SiC纤维与铝的相容性比碳纤维和Al2O3纤维要好,同时在制备过程中,相对于碳纤维,SiC纤维还具有热稳定性好、与铝液有良好的界面化学相容性,不与铝基体发生电极电位反应等特性[13-14],一般认为其界面反应少,且容易控制[15]。但本课题组的前期研究发现[16],连续SiCf/Al复合材料的力学性能对基体合金及添加的合金元素也同样非常敏感。选择合适的基体合金是一种改善基体与增强体的润湿性、调节界面反应以获得最优的界面结构的重要手段。然而,目前在基体铝合金的化学成分对SiCf/Al复合材料界面结构和力学性能的影响仍然不清楚,如何选择合适的基体铝合金,获取合适的界面,获得优异的力学性能,是本研究的目的所在。有鉴于此,本文作者选用Al-Si、Al-Cu及Al-Mg系铸造铝合金为基体,制备了SiCf体积分数为40%的不同基体合金的SiCf/Al复合材料,采用TEM、SEM等对不同基体的连续SiCf/Al复合材料界面特征及断口形貌进行了研究,并测试了其拉伸强度,研究了基体合金对连续SiCf/Al复合材料界面和拉伸强度的影响。

1 实验

1.1 实验材料

实验选用国防科技大学采用先驱法研制的KD-Ⅱ型连续碳化硅纤维(1.2K)作为增强体材料,其性能参数见表1。选用的铝合金为ZL102、ZL114A、ZL205A及ZL301,其主要元素成分含量如表2所列。

表1 KD-Ⅱ碳化硅纤维的性能指标

Table 1 Property index of KD-Ⅱ SiC fiber

1.2 实验方法

采用单向排布方式制备SiCf体积分数为40%的SiCf预制体,采用真空气压浸渗法制备连续SiCf/Al复合材料,在纯氩气保护气氛中将铝合金熔炼至730 ℃,纤维预热温度为450 ℃,浸渗过程使用氮气进行持续加压,压力为7 MPa,保压时间为5 min。所制备的试样尺寸为d6 mm×100 mm。

本文作者采用的真空气压浸渗法是根据反重力成型原理来实现复合材料的近净成型,其原理示意图见图1。复合材料浸渗所使用的设备是由川西机器厂生产的ZYQ250/400型真空气压浸渗设备。真空气压浸渗设备的上下罐温度和压力等都可通过控制系统全程自动控制。真空气压浸渗设备的技术指标为真空度小于210 Pa,最高设定温度1000 ℃,最大充型压力10 MPa,密封性好;气体的充填与卸压过程平稳,最小速度可调节至100 kPa/s,压力可在0~10 MPa内任意调节。设备内温度采用双热电偶分别对金属液和炉膛进行实时温度控制,温度误差范围可控制在±5 ℃。

1.3 性能测试

为了防止试样在拉伸过程中因应力集中在夹持端断裂,将制备好的连续SiCf/Al复合材料加工成拉伸试样如图2所示。采用Instron5568型电子万能拉伸试验机进行拉伸性能测试,采用Nova NanoSEM450型场发射扫描电子显微镜(SEM)对复合材料断口形貌进行观察,采用JEM-2100F型透射电镜观察复合材料的界面结构。

2 结果与分析

2.1 基体合金对连续SiCf/Al复合材料界面的影响

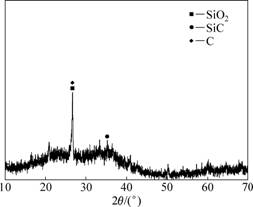

SiC纤维的XRD谱如图3所示。由图3可知,SiC纤维并非只含有SiC,还含有C及SiO2,纤维中存在C是由于先驱法制备的SiC纤维表面存在薄薄的热解碳涂层。由于浸渗温度达到730 ℃,基体铝合金元素的化学活性较高,易与碳化硅纤维发生不同程度的界面反应,形成复杂的界面结构。

在SiC-Al体系中,在浸渗过程中所发生的化学反应如下:

表2 铝合金的化学成分

Table 2 Chemical composition of aluminum

图1 真空气压浸渗装置与模具示意图

Fig. 1 Schematic diagram of vacuum pressure impregnation method

图2 SiCf/Al复合材料拉伸试样示意图

Fig. 2 Schematic diagram of SiCf/Al composite tensile specimens (Unit: mm)

图3 SiC纤维的XRD谱

Fig. 3 XRD pattern of SiC fiber

(1)

(1)

(2)

(2)

(3)

(3)

Al4C3相一部分来自于纤维中的C与液态铝反应生成,另一部分来自纤维中的SiC与液态铝发生反应生成Al4C3及Si。Al4C3相的生长最初是以纤维表面为基底非均质形核,形核后向基体中生长。在生长的过程中,Al4C3相主要以细小的针状、棒状或片状方式嵌入到碳化硅纤维和铝基体之间。

运用JEM-2100F型场发射高分辨透射电镜对复合材料的界面形貌进行了观察。通过TEM组织观察发现连续SiCf/Al复合材料存在界面层,界面层厚度使用软件Image-Pro Plus测量。图4(a)所示为基体ZL102与SiC纤维的界面形貌,未看到界的明显面层,SiC纤维边缘粗糙且分布着碎片状物质;图4(b)所示为基体ZL114A与SiC纤维的界面形貌,可以明显看到有约89.8 nm厚的界面层;图4(c)所示为基体ZL205A与SiC纤维的界面形貌,界面层厚度约273.7 nm;图4(d)中ZL301与SiC纤维同样形成了较为明显的界面层,其厚度约为286.8 nm,界面层物相复杂。

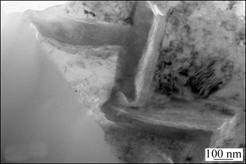

界面层在一定程度上反映界面反应的剧烈程度,SiCf/ZL114A、SiCf/ZL205A及SiCf/ZL301复合材料均有界面层产生,说明其浸渗过程中产生了复杂的化学反应,界面层形貌呈现无序排列(见图5)。这是界面反应生成的无定形Si,同时在SiCf/ZL301复合材料的界面层中还产生了其他有晶格顺序排列的化合物,可能是MgAl2O3,这与金鹏等[17]的研究发现是一致的。

图6所示为连续SiCf/Al复合材料界面反应物的TEM像。由图6可知,Al4C3相零星分布于连续SiCf/Al复合材料界面,从图6(a)观察到SiCf/ZL102复合材料界面上细小针状的Al4C3相,测得Al4C3相长约92.1 nm,宽约6.4 nm,长宽比为14.5,Al4C3相由界面向基体生长且生成量较少;SiCf/ZL114A的界面同样由纤维边缘向基体中生长(见图6(b)),可测得Al4C3相长约612.1 nm、宽约67.2 nm、长宽比为9.1,其尺寸相比SiCf/ZL102复合材料中Al4C3相的尺寸更大,可见低含量的Si抑制界面反应的能力较弱,在一定程度上反映出基体高含量的Si元素可抑制Al4C3相的生成。在SiCf/ZL205A的界面上(见图6(c)),由于两根碳化硅纤维之间的距离很近,生成的Al4C3从相对的两个方向向基体中生长,横穿基体,在两根纤维之间形成“搭桥”现象,测得Al4C3相长约395.4 nm、宽约141.1 nm、长宽比为2.8,其宽度较大呈块状,且Al4C3含量较多。在SiCf/ZL301的界面上(见图6(d)) Al4C3相的长约659.6 nm、宽约54.6 nm、长宽比为12.1。图7所示为Al4C3相的衍射花样。

图4 不同基体连续SiCf/Al复合材料界面层的形貌

Fig. 4 Morphologies of interface layer of different matrix continuous SiCf/Al composites

图5 连续SiCf/ZL301复合材料界面层的形貌

Fig. 5 Morphology of interfacial layer of continuous SiCf/ZL301 composite

2.2 基体合金对连续SiCf/Al复合材料拉伸强度的影响

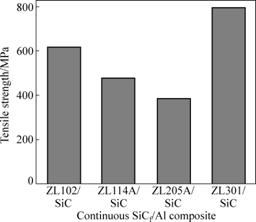

利用Instron5568试验机对4种复合材料试样进行了拉伸测试实验,每种材料取3个试样测试,结果取平均值。实验所制备的复合材料中的碳化硅纤维是单向排布,拉伸实验主要测试纤维排布方向。通过4种不同基体的SiCf/Al复合材料拉伸强度的对比(见图8),SiCf/ZL205A的平均拉伸强度为385.1 MPa,SiCf/ZL114A的平均拉伸强度为475.9 MPa,SiCf/ZL102的平均拉伸强度为615.7 MPa,SiCf/ZL301的平均拉伸强度为769.3 MPa。

由前面的透射组织分析(见图6(a))可知,SiCf/ZL102复合材料中Al4C3相尺寸最小且数量最少,界面反应更轻微,对碳化硅纤维损伤更小,纤维本应该能承受更大的载荷,但实际拉伸强度却不是最高的,这主要是因为界面结合强度较低,在拉伸过程中界面没有起到传递载荷的作用,碳化硅纤维没有充分发挥其增强作用;SiCf/ZL114A复合材料中的Si元素含量相对基体ZL102中的更少,界面反应较SiCf/ZL102复合材料的严重,尽管其界面结合强度高于SiCf/ZL102复合材料的,但碳化硅纤维的损伤使得复合材料力学性能不高;SiCf/ZL205A复合材料力学性能最低,其界面含有大量的块状Al4C3相,脆性的Al4C3在低应力条件下发生断裂而成为裂纹源,导致纤维的早期失效破坏。同时,Cu元素易富集在碳化硅纤维表面[18],在界面处形成CuAl2相(见图9),CuAl2相会在碳化硅纤维表面形成缺陷,降低纤维的承载能力,并且还导致复合材料的界面结合过强,严重降低复合材料的力学性能。SiCf/ZL301复合材料由于其较高的Mg元素含量且Mg元素对碳化硅纤维具有较强的吸附性(见图10),在碳化硅与铝液接触时,Mg元素活性较高迅速吸附在纤维表面,阻碍SiC纤维与铝液之间的元素扩散,减弱其界面反应,并保护SiC纤维减少损伤,且Mg元素富集在界面处,保证其良好的界面结合强度,有利于传递载荷。因此,SiCf/ZL301复合材料的拉伸强度最高,较低的纤维损伤及良好的界面结合是复合材料获得优异力学性能的两个关键因素。

图6 连续SiCf/Al复合材料界面反应物的TEM像

Fig. 6 TEM images of interfacial reactants of continuous SiCf/Al composite

图7 Al4C3相的衍射花样

Fig. 7 Diffraction pattern of Al4C3 phase

图8 连续SiCf/Al复合材料的拉伸强度

Fig. 8 Tensile strength of continuous SiCf/Al composite

图9 SiCf/ZL205A复合材料界面的形貌

Fig. 9 Interface morphology of SiCf/ZL205A composite

2.3 基体合金对连续SiCf/Al复合材料断裂行为的影响

断裂行为在一定程度上可以反映出SiCf/Al复合材料的力学性能,为进一步研究复合材料的力学性能,采用扫描电子显微镜(SEM)对4种连续SiCf/Al复合材料的拉伸断口形貌进行分析和对比。图11所示为4种连续SiCf/Al复合材料的断口SEM像。从图11(a)中可以看出,SiCf/ZL102复合材料在拉伸断裂后有纤维拔出现象,拔出纤维长短不一,其断口参差不齐程度明显,SiCf/ZL102界面反应较轻,其界面结合力较弱。从图11(b)可以看出,复合材料在拉伸的时候纤维与基体一起发生微小的形变,纤维与基体慢慢脱粘,单根纤维在应力集中处易断裂,在整体复合材料断裂时,已经断裂的单根纤维由于脱粘没有基体合金束缚,基体合金没有起到传递载荷的作用,纤维慢慢从基体中拔出,从而形成纤维拔出现象,其断裂模式示意图如图12(a)所示,断裂分为4个阶段:拉伸前、拉伸形变与界面脱粘、复合材料断裂、断口分离。

图10 不同基体中Mg元素富集的EDS像

Fig. 10 EDS images of Mg enrichment matrix in different substrates

从图11(e)中可以看出,SiCf/ZL205A复合材料断口平齐,几乎无纤维拨出,裂纹产生沿横向传播,基体与纤维几乎在同一平面内断裂。SiCf/ZL205A复合材料界面反应严重,生成的界面反应物较多,界面结合强度较高,没有脱粘现象,从图11(f)中可以看出,纤维与基体没有产生挤压,复合材料在拉伸的过程中,缺陷处首先应力集中产生裂纹,基体没有起到传递载荷的作用且基体中的Cu元素容易不均匀富集在纤维表面形成Al2Cu相,其硬度较高,基体在传递裂纹的同时割裂了纤维。其复合材料断裂模式示意图如图12(b)所示,可分为3个阶段:拉伸前、基体割裂纤维,断口分离。

SiCf/ZL301(见图11(g))复合材料断口有少量纤维拨出,其断口参差不齐程度明显,断口处出现韧窝,说明纤维之间的基体起到传递载荷的作用,同时,吸收裂纹直接横向传播的能量。产生这一现象的原因与其界面的影响是密不可分的,SiCf/ZL301复合材料界面反应相比SiCf/ZL205A复合材料界面反应程度轻,又比SiCf/ZL102复合材料界面反应程度重,其界面结合强度适中,且界面反应物脆性相较少,其合适的界面结构有利于获得性能优异的复合材料。其断裂模式示意图如图12(c)所示,可分为如下4个阶段:拉伸前、纤维断裂、基体传递裂纹、断口分离。SiCf/ZL114A(见图11(c))复合材料断口情况则是介于SiCf/ZL301复合材料和SiCf/ZL205A复合材料之间,其界面结合强度高于SiCf/ZL301复合材料界面强度,低于SiCf/ZL205A复合材料界面结合强度,断口处参差不齐程度较SiCf/ZL301复合材料断口轻,基体传递载荷及吸收裂纹传播的能力较弱一些。

3 结论

1) 基体合金对连续SiCf/Al复合材料界面层厚度及界面脆性相有明显的影响。SiCf/ZL102复合材料未发现明显界面层,SiCf/ZL114A、SiCf/ZL205A及SiCf/ZL301复合材料的界面层厚度分别为89.84、273.70、286.80 nm;SiCf/ZL102的界面发现了细小的针状Al4C3相;SiCf/ZL205A的界面发现了块状的Al4C3相且在碳化硅纤维之间形成“搭桥”现象;SiCf/ZL114A及SiCf/ZL301的界面上Al4C3相则为棒状。

2) 4种复合材料中,SiCf/ZL301的平均拉伸强度最大,达到769.3 MPa;SiCf/ZL205A的平均拉伸强度最小,为385.1 MPa;SiCf/ZL114A及SiCf/ZL102的平均拉伸强度分别为475.9和615.7 MPa。界面脆性相和界面层厚度是影响拉伸强度的关键因素。

3) SiCf/ZL102复合材料在拉伸断裂后断口呈现纤维拔出现象,拔出纤维长短不一,其断口参差不齐程度明显;SiCf/ZL205A复合材料断口齐平,几乎无纤维拨出,裂纹沿横向传播,基体与纤维几乎在同一平面内断裂;SiCf/ZL301复合材料断口有少量纤维拨出,其断口出现韧窝,基体起到传递载荷的作用,同时,吸收裂纹直接横向传播的能量;SiCf/ZL114A复合材料断口情况则是介于SiCf/ZL301及SiCf/ZL205A复合材料之间。界面结合强度是影响复合材料断裂模式的关键因素。

图11 4种连续SiCf/Al复合材料拉伸断口SEM像

Fig. 11 SEM images of tensile fracture of four kinds of continuous SiCf/Al composites

图12 3种不同复合材料的断裂模式示意图

Fig. 12 Schematic diagram showing fracture mode of three different composites

REFERENCES

[1] 孙 超, 沈茹娟, 宋 旼. 有限元模拟SiC增强Al基复合材料的力学行为[J]. 中国有色金属学报, 2012, 22(2): 476-484.

SUN Chao, SHEN Ru-juan, SONG Min. Simulation of mechanical behaviours of SiC reinforced Al matrix composites by finite element method[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(2): 476-484.

[2] 刘振国. 高性能复合材料管件制作工艺的比较及三维编织技术的应用[J]. 材料工程, 2009(S2): 109-118.

LIU Zhen-guo. Study on comparation of manufacturing methods of high performance composites pipes and application of 3D braiding technology[J]. Journal of Materials Engineering, 2009(S2): 109-118.

[3] 马文锁, 赵允岭, 冯 伟. 三维编织复合材料理论研究进展[J]. 材料科学与工程学报, 2006, 24(2): 631-636.

MA Wen-suo, ZHAO Yun-ling, FENG Wei. Progressing in the research on 3D braided composites[J]. Journal of Materials Science & Engineering, 2006, 24(2): 631-636.

[4] 汪星明, 邢誉峰. 三维编织复合材料研究进展[J]. 航空学报, 2010, 31(5): 914-925.

WANG Xing-ming, XING Yu-feng. Developments in research on 3D braided composites[J]. Acta Aeronautica Et Astronautica Sinica, 2010, 31(5): 914-925.

[5] 曾 涛, 姜黎黎. 三维编织复合材料力学性能研究进展[J]. 哈尔滨理工大学学报, 2011, 16(1): 34-40.

ZENG Tao, JIANG Li-li. Development of investigation into mechanical properties of 3D braided composites[J]. Journal of Harbin University of Science and Technology, 2011, 16(1): 34-40.

[6] 廖焕文, 徐志锋, 余 欢, 王振军. 纤维预热温度对真空气压浸渗连续SiCf/Al复合材料致密度和力学性能的影响[J]. 中国有色金属学报, 2014, 24(9): 2264-2271.

LIAO Huan-wen, XU Zhi-feng, YU Huan, WANG Zhen-jun. Effects of fiber preheating temperature on density and mechanical properties of continuous SiCf/Al composites manufactured by vacuum pressure infiltration[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2264-2271.

[7] 万 红, 杨德明, 卓 钺, 斯永敏, 费肖卿, 彭 平. 净成形真空液相压渗法制备碳铝复合材料[J]. 稀有金属材料与工程, 2000, 29(6): 411-414.

WANG Hong, YANG De-ming, ZHUO Yue, SI Yong-min, FEI Xiao-qing, PENG Ping. Technological study on a carbon fiber reinforced aluminum composite prepared by a new vacuum squeeze casting process[J]. Rare Metal Materials and Engineering, 2000, 29(6): 411-414.

[8] 郭延风, 朱祖铭, 石南林, 戴 兵. 界面结构对SiCf/Al复合材料性能和声发射行为的影响[J]. 材料研究学报, 1999, 13(1): 76-80.

GUO Yan-feng, ZHU Zu-ming, SHI Nan-lin, DAI Bing. Effect of interface structure on the property of SiCf/Al and acoustic emission behavior[J]. Chinese Journal of Materials Research, 1999, 13(1): 76-80.

[9] 武高辉, 姜龙涛, 陈国钦, 张 强. 金属基复合材料界面反应控制研究进展[J]. 中国材料进展, 2012,31(7): 51-58.

WU Gao-hui, JIANG Long-tao, CHEN Guo-qin, ZHANG Qiang. Research progress on the control of interfacial reactions in metal matrix composites[J]. Materials China, 2012, 31(7): 51-58.

[10] 黄玉东, 刘宇艳, 张志谦, 魏月贞, 潘 进, 杨德明. SiC(Nicalon)/Al复合材料的界面性能[J]. 复合材料学报, 1995, 12(2): 5-9.

HUANG Yu-dong, LIU Yu-yan, ZHANG Zhi-qian, WEI Yue-zhen, PAN Jin, YANG De-ming. The interfacial properties in SiC(Nicalon)/Al composites[J]. Acta Materiae Compositae Sinica, 1995, 12(2): 5-9.

[11] 朱 艳, 杨延清. SiC纤维增强Ti基复合材料界面反应化学动力学研究[J]. 纺织高校基础科学学报, 2012, 25(4): 494-497.

ZHU Yan, YANG Yan-qing. Study on the interfacial reactions of SiC fiber reinforced Ti-matrix composites[J]. Basic Sciences Journal of Textile Universities, 2012, 25(4): 494-497.

[12] ZENG L Y, ZHAO Y Q, ZHOU L, VASSEL A. Study on SCS-6/Ti-6Al-4V composite[J]. Transactions of Materials and Heat Treatment. 2004, 25(5): 110-112.

[13] Rawal S P. Interface structure in graphite fiber reinforced metal matrix composites[J]. Surf Interface Anal, 2001, 31: 692-700.

[14] 毛仙鹤, 宋永才. 聚碳硅烷纤维在1-己炔气氛中不熔化处理制备低氧含量SiC纤维[J]. 复合材料学报, 2007, 24(6): 68-76.

MAO Xian-he, SONG Yong-cai. SiC fiber with a low oxygen content prepared by polycarbosilane fiber cured in 1-hexyne vapor[J]. Acta Materiae Compositae Sinica, 2007, 24(6): 68-76.

[15] 许虹宇, 黄陆军, 耿 林, 张 杰, 黄玉东. Cu含量对Al2O3·SiO2sf/Al-Cu复合材料耐磨性能的影响[J]. 金属学报, 2013, 49(9): 1131-1136.

XU Hong-yu, HUANG Lu-jun, GEN Lin, ZHANG Jie, HUANG Yu-dong. Effects of Cu content on the wear properties of Al2O3·SiO2sf/Al-Cu composites[J]. Acta Metallurgica Sinica, 2013, 49(9): 1131-1136.

[16] 徐志锋, 徐燕杰, 余 欢, 王振军, 周珍珍. 基体合金对连续SiCf/Al复合材料微观组织及拉伸强度的影响[J]. 中国有色金属学报, 2015, 25(2): 392-400.

XU Zhi-feng, XU Yan-jie, YU Huan, WANG Zhen-jun, ZHOU Zhen-zhen. Effect of matrix alloy on microstructure and tensile strength of continuous SiCf/Al composite[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 392-400.

[17] 金 鹏, 肖伯律, 王全兆, 马宗义, 刘 越, 李 曙. 热压烧结温度对SiC颗粒增强铝基复合材料微观组织及力学性能的影响[J]. 金属学报, 2011, 47(3): 298-304.

JIN Peng, XIAO Bo-lü, WANG Quan-zhao, MA Zong-yi, LIU Yue, LI Shu. Effect of hot pressing temperature on microstructure and mechanical properties of SiC particle reinforced aluminum matrix composite[J]. Acta Metallurgica Sinica, 2011, 47(3): 298-304.

[18] 马效春, 吴锦波. Al-SiC系润湿性与界面现象的研究[J]. 材料科学与工程, 1994, 1(12): 37-41.

MA Xiao-chun, WU Jin-bo. An investigation on wettability and interfacial phenomena of Al-SiC system[J]. Materials Science and Engineering, 1994, 1(12): 37-41.

Effect of matrix alloy on interface and tensile strength of continuous SiCf/Al composite

NIE Ming-ming, XU Zhi-feng, XU Yan-jie, YU Huan, WANG Zhen-jun

(National Defence Key Discipline Laboratory of Light Alloy Processing Science and Technology,

Nanchang Hangkong University, Nanchang 330063, China)

Abstract: By using four different matrix alloys, such as ZL102, ZL114A, ZL205A and ZL301, as substrate, SiCf/Al composite with volume fraction of 40% SiCf were prepared by vacuum pressure impregnation. The interface characteristics and fracture morphology of SiCf/Al composite were observed by TEM and SEM, and the tensile strength was tested. The results show that, the interfaces of continuous SiCf/Al composite of different matrix alloys exist significant differences in their interface morphology, mechanical properties and fracture morphology. Among them, the SiCf/ZL102 composite with tiny needle Al4C3 at the interface and without obvious interface layer, the interfacial bonding is weak, with average tensile strength of 615.7 MPa and obvious fracture fiber pull phenomenon. A large bulk of CuAl2 and Al4C3 phase exist at the interface of the SiCf/ZL205A composite, the interfacial bonding is strong, with average tensile strength of 385.1 MPa, and flush fracture. The interface of SiCf/ZL114A composite is slightly stronger than that of SiCf/ZL102 composite material, the average tensile strength is 475.9 MPa. The rod-like Al4C3 phase exists at the interface to SiCf/ZL301 composite, a large number of Mg element enrichment reduces the interfacial reaction, the average tensile strength is 769.3 MPa, the fracture exists dimple, the matrix changes the direction of horizontal crack.

Key words: matrix alloy; SiCf/Al composite; tensile strength; interface; vacuum pressure impregnation

Foundation item: Project(51365043) supported by the National Natural Science Foundation of China; Project (20151BAB206039) supported by the Natural Science Foundation of Jiangxi Province, China; Project(GF201101004) supported by the National Defence Key Discipline Laboratory of Light Alloy Processing Science and Technology Aviation Technology Key Laboratory of Aerospace Materials Hot Working Processing Technology

Received date: 2015-06-17; Accepted date: 2015-10-26

Corresponding author: XU Zhi-feng; Tel: +86-791-86453167; E-mail: xu_zhf@163.com

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51365043);江西省自然科学基金资助项目(20151BAB206039);轻合金加工科学与技术国防重点学科实验室和航空材料热加工技术航空科技重点实验室联合资助项目(GF201101004)

收稿日期:2015-06-17;修订日期:2015-10-26

通信作者:徐志锋,教授;电话:0791-86453167;传真:0791-86453167;E-mail:xu_zhf@163.com