赤泥中有价金属提取与综合利用进展

来源期刊:中国有色金属学报2018年第8期

论文作者:王璐 郝彦忠 郝增发

文章页码:1697 - 1711

关键词:赤泥;整体利用;金属回收;有价金属;稀土

Key words:red mud; overall utilization; metal recovery; valuable metal; rare earth

摘 要:赤泥是铝土矿提取氧化铝过程中产生的固体粉状废弃物,属强碱废渣,大量堆积对环境造成严重污染。赤泥除可作为原料整体加以利用外,本身还含有多种有价金属,因此综合利用赤泥有着重要的现实意义。综述了从拜耳法赤泥中提取铝、铁、钛、钪等有价金属的研究现状及存在的问题,同时对赤泥综合利用的发展方向进行了展望。

Abstract: Red mud is the solid powder waste generated in the process of alumina extraction by bauxite and a strong alkali residue. Mass accumulation of the red mud causes serious pollution to the environment. Red mud not only can be used as raw material as a whole, but also contains a variety of valuable metal elements. Therefore, the comprehensive utilization of red mud has important practical significance. The research status and existing problems of extraction of valuable metal elements such as Al, Fe, Ti and Sc from Bayer red mud were reviewed. At the same time, the development direction of red mud comprehensive utilization was prospected.

DOI:10.19476/j.ysxb.1004.0609.2018.08.25

王 璐1,郝彦忠1,郝增发2

(1. 河北科技大学 理学院,石家庄 050018;

2. 河北福林源水处理剂有限公司,石家庄 051430)

摘 要:赤泥是铝土矿提取氧化铝过程中产生的固体粉状废弃物,属强碱废渣,大量堆积对环境造成严重污染。赤泥除可作为原料整体加以利用外,本身还含有多种有价金属,因此综合利用赤泥有着重要的现实意义。综述了从拜耳法赤泥中提取铝、铁、钛、钪等有价金属的研究现状及存在的问题,同时对赤泥综合利用的发展方向进行了展望。

关键词:赤泥;整体利用;金属回收;有价金属;稀土

文章编号:1004-0609(2018)-08-1697-14 中图分类号:X758 文献标志码:A

赤泥是氧化铝冶炼工业生产过程中排出的固体粉状废弃物,具有强碱性,按生产工艺可分为烧结法赤泥、拜耳法赤泥及联合法赤泥。因矿石品位、生产方法、技术水平不同,每生产1 t氧化铝约有0.6~1.8 t的赤泥产生[1]。我国每年产生的赤泥高达数千万吨,利用率却很低,致使赤泥堆放已达几亿吨[2],主要采用赤泥坝堆存法,将赤泥用泵输送到堆场,筑坝堆存,靠自然沉降分离可以回收部分碱液[3]。赤泥的存放不仅占用大量的土地,而且存在于赤泥中的碱向地下渗透,造成土壤碱化、地下水污染,对环境造成严重破坏[4]。随着赤泥产出量的日益增加,以及人们对环境问题的不断重视,最大限度地综合利用赤泥,限制赤泥的危害,已迫在眉睫。

1 赤泥的物质组成及性质

1.1 化学组成和矿物组成

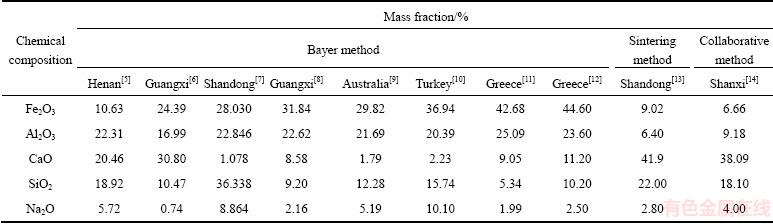

赤泥的物质组成包括化学组成和矿物组成。赤泥的化学组成主要包括Fe2O3、CaO、SiO2、Al2O3、Na2O等有价金属和非金属成分,表1列举了不同地区赤泥的主要组分[5-14]。赤泥所含主要元素一般为铁、硅、钙、铝、钛、钠、钾等,此外还含少量的钒、镓、铬、锆、铌、钽、钍、钪等稀土元素[13]。各元素可存在于针铁矿α-FeO(OH)和赤铁矿Fe2O3、方钠石Na2O·Al2O3·1.68SiO2·1.73H2O、钙霞石3NaAlSiO4·NaOH、金红石和锐钛矿TiO2、一水硬铝石AlO(OH)和三水铝石Al(OH)3、方解石CaCO3、钙水化石榴石3CaO·Al2O3·xSiO2·(6-2x)H2O等物相中[3, 10, 15]。稀土金属主要呈分散状态不均匀地分布在赤泥各相中,以类质同象形式存在[16]。

不同地区赤泥的化学组成及矿物组成有差异,原因在于铝土矿本身的成分,生产氧化铝的工艺和冶炼过程中添加剂的成分,新生成化合物的成分等不同[17]。目前,国内外氧化铝生产多采用拜耳法[18],拜耳法赤泥根据铝土矿中铁含量不同又可分为高铁赤泥(主要是国外矿产生的赤泥)和低铁赤泥(主要是国内矿产生的赤泥)。国内各地拜耳法赤泥中含铁量也有差距,原因可能与铝土矿的来源有较大关系。

1.2 物理性质

赤泥因含铁量不同可呈现暗红色、棕色和灰白色,颗粒状,粒径为0.005~0.075 mm的占90%;其孔隙比远远大于一般土壤的,具有较大比表面积,为64.09~186.9 m2/g;其他指标如下:密度2.7~2.89 g/cm3,含水量82.3%~ 105.9%,饱和度91.1%~99.6%,熔点1200~1250 ℃,塑性指数17.0~30.0,持水量79.03%~93.23%[17]。

表1 氧化铝厂赤泥化学成分[5-14]

Table 1 Composition of red mud of aluminum oxide plant[5-14]

2 赤泥的综合利用

赤泥的综合利用属于世界性的难题,近年来许多国家致力于实现赤泥的二次利用,最大限度的限制赤泥的危害。目前国内外主要采用拜耳法生产氧化铝,除少量烧结法赤泥可用于生产建筑材料水泥[19]和路基固结材料[20]外,对赤泥的利用研究多集中在拜尔法赤泥上。由于现有赤泥绝大部分由拜耳法产生,因此后续所称赤泥如不特殊说明,均指拜耳法赤泥[18]。

2.1 赤泥作矿物材料整体加以利用

赤泥可作为整体加以利用。KIM等[21]采用 Ca(OH)2-Na2CO3活化拜耳法赤泥、粉煤灰来作为生产砖的混合粘合剂。符勇[22]使用拜耳法赤泥,与粉煤灰、石灰和石膏均匀混合制作矿山充填材料,可达到强度高、微膨胀不收缩的效果,这些技术属于大规模消耗赤泥的综合利用技术。此外,赤泥还可用于生产新型功能材料,如塑料填料、微晶玻璃及保温材料等[23],生产陶瓷滤料[24]、土壤调理剂、燃料催化剂[25]、羧酸酮化催化剂[26]、过硫酸盐活化催化剂[27]等。这些方法拓宽了赤泥作为工业废料的应用范围,但通常带来新的污染或进一步处理困难,产生的经济价值相对较低。

2.2 赤泥在环境保护中的应用

赤泥本身作为工业废料,将其用于环境保护可达到以废治废的效果,如处理污水。罗道成等[28]将粒径为0.1 mm的赤泥加硫酸升温通氧气并搅拌,恒温水浴,冷却过滤得到硫酸铁、硫酸铝溶液,与一定酸度聚合的硅酸混合陈化可制得聚硅酸铁铝絮凝剂,用于污水处理。LI等[7]从赤泥中浸出Fe-Al-La三元氢氧化物制备吸附剂具有高表面积无定形结构,表现出高除氟效率,最大吸附容量为74.07 mg/g。赤泥可处理废气,包括SO2、H2S等。陈义等[29]对拜耳法赤泥吸收SO2废气进行了研究,发现吸收SO2的过程主要利用化学中和反应,即赤泥中碱性物质与酸性气体反应,其次是物理吸附,即利用赤泥中某些组分的吸附能力吸附废气。经分析可知,赤泥粒度小、比表面积大,作为SO2的吸收剂具有吸收效率高、吸硫量大、流程简单等优点。

目前对赤泥的综合利用技术研究范围广泛,但都未能达到大规模的工业化生产水平,大量赤泥堆积,不能得到有效充分的利用,带来了相当复杂的社会和经济问题。因此,综合考虑低成本赤泥处理技术和目标水平,加强产学研合作,同时将政府推动与企业自身发展需求结合起来将有利于大幅度提升赤泥利用率。

3 赤泥中有价金属的提取回收

随着冶金技术发展的日趋完善,国内外的研究者提出了许多赤泥综合回收有价金属的工艺,主要集中在拜耳法赤泥的研究上。赤泥中提取有价金属按其处理工艺通常可分为火法和湿法冶金。其中,钪是一种宝贵的稀有元素,在地壳中的储备含量稀少,多以类质同象形式分散存在于矿石中,赤泥使得铝土矿中的钪达到富集的效果[30],因此,从赤泥中提炼钪具有一定的开发意义和经济价值。铁、铝、钛虽常见,但因赤泥中含量较高,若能将大量赤泥中铁、铝、钛回收,产量可观,具有一定的经济价值。

3.1 从赤泥中回收铝的研究

针对赤泥中氧化铝的回收方法主要有碱法和酸法。烧结法属于碱法,归为火法冶金[18]。酸法有盐酸、硫酸直接浸出法等,归为湿法冶金。近年来,有学者采用亚熔盐法回收赤泥中的Al2O3[31],以NaOH为亚熔盐介质,没有高温烧结工艺,也归为湿法冶金。

早在1970年,国外学者就设计了烧结法综合回收铝铁钛的工艺[32],将赤泥、煤、石灰和Na2CO3混合磨碎,800~1000 ℃下还原烧结,得到精细烧结产品,65 ℃水浸1 h后,89%的铝被浸出,返回拜耳系统进行回收。KUMAR等[33]将赤泥、焦炭与Na2CO3混合熔融,浸出后滤液通CO2进行碳酸化分解,煅烧回收Al2O3。高建军等[6]针对高铁质量分数的赤泥,提出了一种煤基直接还原-熔分-浸出铝的方法。在赤泥中加煤粉和CaO系熔剂制备含碳球团,经直接还原和高温熔分,炉渣中Al2O3发生多相反应生成12CaO·7Al2O3,易溶于Na2CO3溶液,从而通过Na2CO3溶液浸出铝酸钙炉渣提取Al2O3。李军旗等[34]将赤泥、石灰和Na2CO3的混合原料在1030 ℃下进行还原烧结,得到精细烧结产品在85 ℃稀碱溶出25 min,83.12%的Al被浸出。原理是Al2O3在高温下与CaO和Na2CO3反应生成可溶性的固体,然后用稀碱溶液将Al2O3溶出,与进入赤泥中的2CaO·SiO2、CaO·TiO2和Fe2O 3·H2O 等不溶性残渣分离。烧结过程主要的化学反应为

Na2O·Al2O3·2SiO2 +2CaO=Na2O·Al2O3·SiO2+2CaO·SiO2 (1)

2CaO +SiO2=2CaO·SiO2 (2)

CaO +TiO2=CaO·TiO2 (3)

CaO +Fe2O3=CaO·Fe2O3 (4)

CaO +2Fe2O3=CaO·2Fe2O3 (5)

Al2O3+Na2O·Fe2O3=Na2O·Al2O3 +Fe2O3 (6)

LI等[4]研究发现烧结温度和碳添加量对Al2O3回收率有很大的影响。高烧结温度(1323 K)会大大降低Al2O3的回收率,同时发现增加碳添加量可以促进Al2O3的回收。优化烧结条件后,Al2O3回收率可达89.71%。LI等[35]采用钠盐煤粉还原焙烧回收赤泥中有价金属,发现加入钠盐可增强焙烧时Al和Si的活性,从而利于后续Al的浸出。在钠盐存在下,该物质的X射线衍射图谱中铁尖晶石和石英的衍射峰消失,硅铝酸钠(Na1.75Al1.75Si0.25O4和NaAlSiO4)的衍射增强,表明铁尖晶石和石英转化为硅铝酸钠。当加入6%Na2CO3和6%Na2SO4时,Al的回收率可达98.6%。

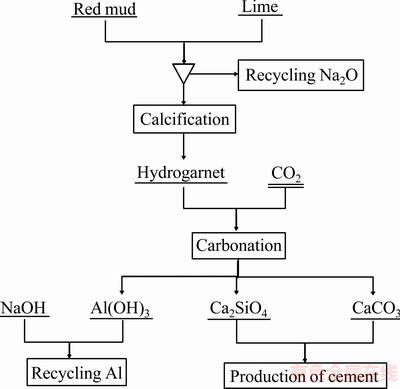

LI等[36]研究将赤泥综合利用,采用钙化-碳酸化方法改变拜耳法赤泥组成,研究温度及SiO2不饱和系数x对钙化和碳酸化的影响,具体工艺如图1所示。将赤泥加石灰进行钙化,使赤泥中原有的Na2O·Al2O3·xSiO2·(6-2x)H2O转化为3CaO·Al2O3·xSiO2·(6-2x)H2O,此过程可回收Na2O;然后,通过CO2碳酸化分解,产物为CaSiO3、CaCO3和Al(OH)3;低温下使用碱性溶液回收Al,获得的Al2O3达到49.4%。赤泥尾料主要成分为CaCO3和CaSiO3,且碱性Na2O含量低,平均为0.16%,可完全用于水泥生产,增加赤泥利用率。

图1 钙化-碳酸化方法回收赤泥中的铝

Fig. 1 Flow diagram of Al recovery from red mud by calcification-carbonation method

火法回收铝一般需将赤泥与一定添加剂混合,在高温高压的环境下烧结之后碱溶或碳酸化进行回收,此类方法对设备的性能要求较高,而且消耗大量能源,产生废气,造成二次污染。与烧结法相比,酸法回收铝耗能低,易操作,原理为Al2O3+6H+→2Al3++3H2O,具有可行性。

鲁桂林等[37]采用盐酸浸出回收Al2O3,原理是酸溶后Al以水合离子形式存在,即发生反应Al2O3+6HCl+9H2O=2[Al(H2O)6]Cl3。分别以不同液固比、盐酸浓度、酸浸温度、时间、浸出方式对Al2O3浸出率进行测定,得到较佳反应条件为:盐酸浓度6 mol/L,盐酸(mL)与赤泥(g)的液固比4:1,酸浸温度109 ℃。采用二次浸出方式,最终得到Al2O3的二次浸出率为89.00%。 等[38]用硫酸浸出回收Al,通过因子设计和正交中心复合设计方法进行实验,得到Al2O3浸出率与工艺因素相关的一阶和二阶模型。影响因素分别为温度、浸出时间、酸浓度、液固比和搅拌速度,在90 ℃下使用4 mol/L硫酸浸出4 h,固液比为0.04,Al回收率为96.82%,且相对温度和酸浓度来说,搅拌速度影响不大。

等[38]用硫酸浸出回收Al,通过因子设计和正交中心复合设计方法进行实验,得到Al2O3浸出率与工艺因素相关的一阶和二阶模型。影响因素分别为温度、浸出时间、酸浓度、液固比和搅拌速度,在90 ℃下使用4 mol/L硫酸浸出4 h,固液比为0.04,Al回收率为96.82%,且相对温度和酸浓度来说,搅拌速度影响不大。

PEPPER等[9]研究4种常见无机酸浸取赤泥中的铝发现使用磷酸浸出得到最高铝回收率,原因可能是提取的铝与磷酸二氢盐在溶液中形成可溶性络合物,而不是从溶液中沉淀出磷酸铝。此外,从物相角度解释了铝的浸出,溶解的铝大部分是铝硅酸盐相溶解的结果,因为相对于一水软铝石相和三水铝石相,铝硅酸盐相不太稳定。虽然在这项研究中铝的提取率相对不高,但是这项研究对不同物相解释特定元素浸出做了分析,根据赤泥的矿物组成可以对元素的浸出行为进行一定程度的预测。VACHON等[39]研究采用有机和无机酸,如硫酸、柠檬酸和草酸,单独或混合使用进行浸出铝试验。将柠檬酸和草酸以体积比2:1浸出铝,加入硫酸调节pH为1.5,得到铝最高浓度为13.53 g/L,96%的铝被溶解。与pH为1.0的H2SO4浸出剂相比,混合浸出剂显示出较高的铝回收率,但由于有机酸价格高,此方法经济性较差。

这些技术表明赤泥中的铝既可以与常见的无机酸反应,也可以和有机酸反应,具体采用何种酸浸出跟赤泥的种类有一定的关系。由于赤泥呈碱性,用酸处理会消耗大量酸并产生酸度高的废液,也会腐蚀设备,若能降低酸耗并将酸液进行处理再利用,才能符合绿色发展的理念。湿法冶金除用酸处理赤泥外,还可以用碱处理。孙旺等[31]采用NaOH亚熔盐法回收赤泥中Al2O3,在230 ℃、2 h、碱泥比为6的条件下,Al2O3的回收率可达79.22%,终赤泥的铝硅比可降到0.39,进而回收赤泥中的Na2O后,可用作生产建筑材料,为拜耳法赤泥的综合利用提供了一条途径。该法与烧结法相比不需高温高压环境,降低了对设备的要求,为回收赤泥中Al2O3新工艺提供了理论依据。

赤泥中回收得到的铝经过处理加工可制备絮凝剂,如氯化铝、硫酸铝、聚合氯化铝铁等,用于工业废水及生活污水处理[40];制备氧化铝粉体可用于工业催化[41];制备吸附剂[41]、生产耐磨氧化铝陶瓷、耐高温氧化铝纤维等。

3.2 从赤泥中回收钛的研究

我国赤泥中的钛含量约占赤泥的4%~12%[42]。将赤泥中的钛进行回收有两种方法,分别为火法冶金和湿法冶金。

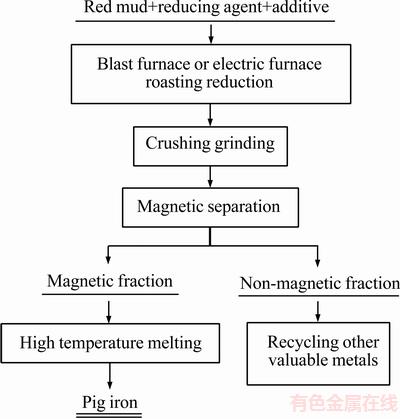

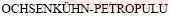

等[43]将赤泥、白云石和焦炭混合,1100 ℃下造粒烧结,1550 ℃下熔炼,由于铁的密度和表面张力较高,熔融的生铁与含钛矿渣分离。然后在90 ℃下用30%H2SO4浸出炉渣,浸出液经稀释,通SO2气体还原三价铁,5%的D2EHPA萃取,10%Na2CO3溶液反萃,水解煅烧后得到基于炉渣质量的钛回收率为84.7%。硫酸是浸出赤泥中钛的最好选择,不论是金红石型还是锐钛矿型,原因可能是与硫酸反应生成可溶性的TiOSO4。PIGA等[32]将赤泥、煤、石灰和碳酸钠混合磨碎,800~1000 ℃下进行还原烧结,得到精细烧结产品,65 ℃水浸1 h后得到溶出渣,进行磁选分离,硫酸浸出后,最终钛的回收率达到73%~79%,具体工艺如图2所示。

等[43]将赤泥、白云石和焦炭混合,1100 ℃下造粒烧结,1550 ℃下熔炼,由于铁的密度和表面张力较高,熔融的生铁与含钛矿渣分离。然后在90 ℃下用30%H2SO4浸出炉渣,浸出液经稀释,通SO2气体还原三价铁,5%的D2EHPA萃取,10%Na2CO3溶液反萃,水解煅烧后得到基于炉渣质量的钛回收率为84.7%。硫酸是浸出赤泥中钛的最好选择,不论是金红石型还是锐钛矿型,原因可能是与硫酸反应生成可溶性的TiOSO4。PIGA等[32]将赤泥、煤、石灰和碳酸钠混合磨碎,800~1000 ℃下进行还原烧结,得到精细烧结产品,65 ℃水浸1 h后得到溶出渣,进行磁选分离,硫酸浸出后,最终钛的回收率达到73%~79%,具体工艺如图2所示。

KASLIWAL等[44]提出了一种富集赤泥中TiO2的方法,先用盐酸浸出赤泥,然后用碳酸钠焙烧残渣,分析各种赤泥组分的浸出动力学数据得到,经盐酸浸出后TiO2回收率为36%,焙烧后增加到76%。原理是盐酸最大限度地浸取钙、铁和钠,同时10%~12%的游离形式存在的Al2O3也被浸出,而钛不溶于稀盐酸在渣中富集。通过碳酸钠焙烧去除Al2O3和SiO2获得纯度更好的TiO2。碳酸钠焙烧使Al2O3被转化为水溶性铝酸钠(Na2CO3+Al2O3→2NaAlO2+CO2),SiO2转化为水溶性硅酸钠(Na2CO3+SiO2→Na2O·SiO2+CO2),TiO2转化为钛酸钠(Na2CO3+ TiO2→Na2O·TiO2+CO2)不溶于水,达到进一步富集钛。司秀芬等曾[30]提出先用碳酸钠浸取赤泥得到富集钛的白泥,再硫酸酸化提高金属回收率,经碱处理除铝后的沉淀物在700 ℃焙烧3~4 h;由于硫酸钛在焙烧时会分解成氧化物,水浸后,钛元素有75%~80%留在水浸渣中,达到钛与钪的分离与收集。

火法回收钛的原理一般是将赤泥烧结除去铁、铝、硅等,使钛于渣中富集,再将渣中的钛浸出。除火法外,还可采用湿法回收钛。朱国海等[45]提出硫酸浸出赤泥渣的产物主要为可溶的TiOSO4、Al2(SO4)3、Fe2(SO4)3等和难溶的CaSO4、H2SiO4等。从动力学角度针对硫酸浸出赤泥渣中的钛机理进行研究,参照缩核模型,分为3个阶段。第一阶段浸出剂直接与颗粒表面的微粒发生反应,主要由化学反应控制,TiO2的浸出速率很快。第二阶段浸出剂穿过颗粒原有的孔隙和可溶性产物扩散至溶液形成的新孔隙,与颗粒内部微粒发生反应,浸出速率主要由孔隙率控制。第三阶段形成的难溶性产物逐渐阻塞了颗粒内部的孔隙,影响主要是由浸出剂穿过产物扩散层和固体薄膜进入颗粒内部的速率决定,主要由传质扩散速率控制,随固体薄膜的逐渐增厚,传质的速度越发减小,直至达到近似平衡状态。AGATZINI-LEONARDOU等[46]在常压下采用稀硫酸提取拜耳法赤泥中的钛,而不做任何初步处理。通过析因试验设计方法,确定浸出因子(酸浓度,温度和固液比)的主要影响和相互作用。在最佳条件下,即酸浓度3 mol/L,温度60 ℃,固液比5%,钛回收效率达到64.5%。

图2 火法冶金从赤泥中回收钛[32]

Fig. 2 Flow diagram of Ti recovery from red mud by pyrometallurgy[32]

李望等[42]以盐酸为浸出剂,采用化学选矿法制备富钛渣,考察了盐酸浓度、浸出温度、液固比和浸出时间对富钛渣中TiO2品位的影响。在盐酸浓度30%、浸出温度80 ℃、液固比7:1条件下反应60 min后,所得富钛渣TiO2品位达24%,赤泥中铝、铁、钙、钠等均溶解于酸浸液中。张江娟[47]研究了先盐酸后硫酸两段酸浸工艺,确定了最佳工艺条件:先将赤泥用5 mol/L盐酸酸浸,使钛与铁、铝分离,含钛残渣用92%硫酸酸解,水浸,浸出液浓缩水解制得钛白,所得钛白纯度为95%,回收率为91%,优于GB 1076-93中的BA01-02的一级品。李亮星等[48]采用浓硫酸酸解法从赤泥盐酸浸出渣中提钛,考察了酸解温度、酸解时间、浸出时间和水浸液固比对Ti浸出率的影响,确定最佳工艺为:酸渣比1.4:1,300 ℃,酸解时间2 h,水浸液固比10:1,时间1~1.5 h,钛的浸出率达97%,质量浓度为29.9 g/L。

此外,也有研究采用有机酸回收钛。ZHU等[5]发现硫酸添加柠檬酸浸出钛可提高钛的回收率。浸出时间相同条件下,不加柠檬酸,液固比为9:1时钛的回收率为79%;加入5%柠檬酸,液固比为5:1时钛的回收率达到82%。控制其他条件相同,改变酸浓度后发现,用7 mol/L硫酸可以获得82%的钛回收率,但加入5%柠檬酸后只需要5 mol/L的硫酸,即柠檬酸不仅可以降低硫酸浓度,而且可以降低液固比,这是由于柠檬酸可以增大钙钛矿和板钛矿的溶解度。研究浸出动力学过程和机理发现浸出过程由缩核模型的内部扩散控制,加入5%柠檬酸可降低表观活化能,提高表观速率常数,有利于钛的浸取。

等[49]研究超声波辅助硫酸浸出回收TiO2,发现TiO2浸出增加20%,原因是超声波的空化效应使固体颗粒破碎,增大反应表面积,加快可溶物浸出,此外还提出影响TiO2浸出的主要因素是酸浓度和温度。TSAKIRIDIS等[50]开发赤泥硫酸盐浸出液的纯化工艺,用萃取剂回收钛,最终得到锐钛矿形式的TiO2纳米粉末。萃取剂为Cyanex272+甲苯,稀HCl(3 mol/L)对载有钛的有机相进行洗脱,采用10%MgO浆作为中和剂,通过化学沉淀法回收钛纳米粉末,经表征证实为锐钛矿形式,且沉淀物中的铁浓度不超过0.3%。

等[49]研究超声波辅助硫酸浸出回收TiO2,发现TiO2浸出增加20%,原因是超声波的空化效应使固体颗粒破碎,增大反应表面积,加快可溶物浸出,此外还提出影响TiO2浸出的主要因素是酸浓度和温度。TSAKIRIDIS等[50]开发赤泥硫酸盐浸出液的纯化工艺,用萃取剂回收钛,最终得到锐钛矿形式的TiO2纳米粉末。萃取剂为Cyanex272+甲苯,稀HCl(3 mol/L)对载有钛的有机相进行洗脱,采用10%MgO浆作为中和剂,通过化学沉淀法回收钛纳米粉末,经表征证实为锐钛矿形式,且沉淀物中的铁浓度不超过0.3%。

显然,硫酸是浸出赤泥中钛的最好选择,为了提高钛的纯度,一般先用盐酸等将其他金属浸出,与钛分离,使其富集于渣中再进行回收。这些钛回收技术主要是在实验室规模上进行,若要扩展到批量试验和商业用途则需要大量的资源。从赤泥中回收得到的钛可用于生产钛白粉,TiO2化学物理性质稳定可用于涂料、塑料、橡胶和造纸工业,还可应用于搪瓷消光剂、耐高温材料及光催化[51]、太阳能电池方面[52]。

3.3 从赤泥中回收铁的研究

氧化铁在赤泥中属含量较高的组分之一,现阶段国内外对赤泥中铁的提炼方法主要有磁选法、火法冶金、湿法冶金和生物冶金法等。

磁选法属于物理方法,陈志友等[53]对某高铁赤泥进行磁选研究,发现由于赤泥中细粒含量多,直接强磁选泥化严重,因此预先脱除其中细粒级赤泥,对分级的粗粒进行细磨再进行强磁选别,最终回收率可达52.34%。

PIGA等[32]在19世纪提出火法综合回收赤泥中铁铝钛的工艺,将赤泥、煤、石灰和碳酸钠混合磨碎,还原烧结。得到的精细烧结产品进行水浸除铝,过滤后将滤渣磁选分离,磁性部分在1480 ℃下熔炼得到由93%~94%铁含量组成的生铁。贾岩等[54]对拜耳法赤泥进行深度还原-磁选提铁实验,探讨了还原剂量(焦炭)、添加剂量(CaO)、还原温度、还原时间、磨矿细度和磁场强度等因素对铁精矿品位和回收率的影响,所得铁精矿的全铁品位为91.23%,铁回收率为93.13%。LI 等[4]研究了烧结温度对赤泥氧化铁还原组分的影响。3Fe2O3+CO=2Fe3O4+CO2,Fe3O4+CO=3FeO+ CO2,FeO+CO=Fe+CO2,(1/4)Fe3O4+CO=(3/4)Fe+ CO2 这4个反应自由度为1,气体平衡组分由反应温度控制,当温度低于1273 K时,CO和CO2共存,高于1273 K时,CO浓度远高于CO2浓度,有利于还原反应。此外,在铝土矿烧结过程中,Fe2O3+Na2CO3= Na2O·Fe2O3+CO2,Fe2O3+CaO=CaO·Fe2O3,2CaO+ Fe2O3=2CaO·Fe2O3这3个反应也会发生。铁酸钠或钙铁氧体没有磁性,不利于铁的回收。因此,应控制烧结条件以确保尽可能多地将Fe2O3还原,即反应Fe2O3+3C=2Fe+3CO占主要。当温度高于1053 K时,从Fe2O3到Fe的碳还原反应优先于铁组合体的形成,且随着碳添加量的增加,氧化铁可以完全还原,最终变成铁。

LI等[35]提出加入钠盐还原焙烧处理赤泥,有助于将赤铁矿、针铁矿转化为磁铁矿或金属铁,从而提高磁选效率。主要研究了钠盐对铁金属化率和磁选分离效率的影响,加入钠盐后磁性精矿的Fe从83.7%提高到90.2%,相应的Fe回收率从92.1%提高到95.0%。通过还原团块的微观结构解释磁选分离效率提高,当不存在添加剂,压块被还原时,金属铁颗粒保持精细和分散,相比之下,加入钠盐,金属铁颗粒以较大尺寸聚集,这有利于后续非磁性部分与金属铁颗粒的分离。高建军等[6]针对高铁质量分数的赤泥提出一种煤基直接还原-熔分-浸出提取铁的方法,在赤泥中加煤粉和CaO系熔剂制备含碳球团,经直接还原和高温熔分使铁氧化物还原成金属铁。还原焙烧处理通常加入一定量的添加剂如镁盐、钙盐、钠盐等,可提高煤基直接还原富铁赤泥的效率。由于在还原过程中加入强碱性添加剂,复合氧化铁的结构首先被碱和碱土离子破坏,然后被这些氧化物置换,这种现象也将导致表观活化能的降低[55]。

此外,孙静等[56]采用氯化铵干法除去赤泥中的铁,将赤泥和氯化铵按一定的比例混合均匀后放入管式炉内加热,并严格控制管式炉内的气氛。NH4C1受热分解,产生的HCl与赤泥中的Fe2O3反应。生成的FeCl3的沸点为315 ℃,在400 ℃左右就可以完全变成气体蒸发,将气态FeCl3冷凝收集后测出铁的回收率,最后确定赤泥与氯化铵配比1:0.65,焙烧温度400 ℃,焙烧时间120 min,实验验证后得铁的回收率为79.6%。

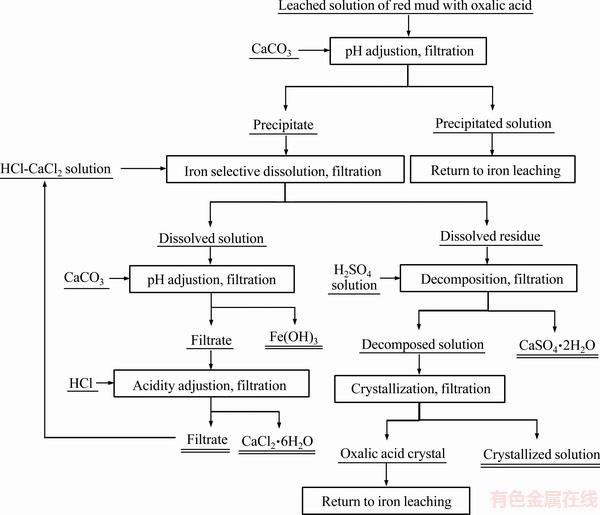

火法冶金回收铁在国内外研究较广泛,现已有比较成熟的赤泥综合回收铁工艺,大致如图3所示。但该法会消耗大量能源,产生废气,在环保理念上有所欠缺。因此,采用湿法冶金的方法回收铁受到关注。YANG等[57]研究了用草酸浸出赤泥回收铁,发现通过共沉淀,选择性溶解和再沉淀可以有效地分离回收赤泥与草酸浸出液中形成的Fe(C2O4)33-中的铁,并将反应物草酸回收重复使用。具体工艺如图4,草酸浸出赤泥,用CaCO3将浸出液pH调节至3.51,可以沉淀铁,形成含CaC2O4·2H2O和Fe(OH)3的沉淀物。沉淀物中的Fe(OH)3可以选择性地溶解在含有HCl-CaCl2的溶液中。然后在80 ℃下搅拌,调节pH至3.0~4.0,溶解的Fe(OH)3从溶液中再沉淀出来。将pH调节至3.52并过滤沉淀物,750 ℃煅烧3 h,得到纯度为98.44%的Fe2O3产物。

图3 火法回收赤泥中的铁

Fig. 3 Flow diagram of Fe recovery from red mud by pyrometallurgy

鲁桂林[37]采用常压下盐酸浸出回收氧化铁,原理是赤泥中的铁经酸溶后以水合离子形式存在(Fe2O3+6HCl+9H2O=2[Fe(H2O)6]Cl3)。分别以液固比、盐酸浓度、酸浸温度、时间、浸出方式对氧化铁浸出率进行测定,在最佳反应条件得到氧化铁的浸出率为98.39%。PEPPER等[9]研究采用4种不同无机酸浸取赤泥中的铁,发现其浸出行为与铝和硅的浸出行为大不相同,铁回收率不是随着酸浓度或反应时间的延长而急剧增加,而是最初较低,并且随着反应时间的延长、温度和酸浓度的增加而稳定增加,推测可通过控制铝和硅的浸出提高铁的纯度。张江娟等[58]研究了在提钪萃余液中回收铁的方法,萃余液中含有大量FeCl3,采用氨水中和使铁、铝沉淀,再以碱溶解,使铁、铝分离,煅烧含铁沉淀物制得铁红产品,以Fe2O3计,纯度为92.3%,铝酸盐返回铝生产系统。湿法浸出铁和火法相比操作简单,生产过程较易实现连续化和自动化,但酸浸后除铁之外的许多金属元素也被浸出,给后续收集铁造成一定困难,对此可选用合适萃取剂或化学沉淀等方法将其纯化,提高产物纯度。

图4 草酸浸出回收赤泥中的铁

Fig. 4 Flow diagram of Fe recovery from red mud by Oxalic acid leaching

生物冶金技术也可用于回收铁,通常促进铁矿物溶解的微生物可分为两种类型,一种与Fe2 +和Fe3 +产生各种有机酸络合物,增加相应铁矿物的溶解度;另一种是促进Fe3+转化为Fe2+,因为亚铁形式比三价铁化合物具有更高的溶解度[59]。但是,赤泥的高pH值可能会使生物浸出铁受到限制,因此该领域研究不多。

赤泥中得到的氧化铁可用于生产铁红,也可用于生产絮凝剂,如硫酸铁、氯化铁[60]、聚合氯化硫酸铁絮凝剂等,还可合成氧化铁基吸附剂去除氟化物[61]。

3.4 从赤泥中回收钪的研究

钪是典型的稀散亲石元素,广泛分布于钛铁矿、锆铁矿、铝土矿、稀土矿等中,其中铝土矿Sc2O3含量为40~150 μg/g,于赤泥中富集98%以上,含量可达0.02%,因此赤泥是工业上提钪的好原料。钪以类质同象形式存在于矿石中是因为离子半径、配位数和电负性等性质与共生元素相似,可进行类质同象置换[13]。钪具有很大的经济价值,主要用于钪钠灯、固体氧化物燃料电池、激光器和铝合金掺杂,还可用于航空航天工业和运动器材制造[62]。

目前赤泥提钪的方法主要有火法冶金(还原熔炼法)和湿法冶金(酸浸-萃取法)。前者主要原理是将赤泥先焙烧还原除铁、炉渣提氧化铝后,钪进一步富集,再用酸浸-萃取法或离子交换法回收钪。后者是将赤泥直接进行酸浸处理,钪转入溶液,然后将酸浸液中的钪萃取回收。此外,生物浸出[63-64]和离子液体的使用[11]对于选择性浸出钪或稀土元素,也有显著的效果。钪的提取通常采用液-液萃取与化学沉淀相结合的方法。

SHINDE等[65]将赤泥、焦碳粉以及石灰石一起放入电弧炉进行还原熔炼,熔炼后的产物为生铁以及含铝硅钪等的炉渣,然后通过烧结法来回收炉渣中含量较高的氧化铝,在回收氧化铝过程中,95%~98%的钪会随之进入浸出渣(白泥)中,白泥中的含钪量是赤泥中的2.65倍,再用酸浸-萃取工艺从白泥回收钪元素。PALANT等[66]将赤泥和浓硫酸混合,200 ℃焙烧1 h,得到焙砂,用(NH4)2SO4浸出,浸出液含钪,再用二(2-乙基己基)磷酸酯(D2EHPA)从浸出液中萃取钪,稀盐酸反萃,破坏有机相中被萃组分结构,使钪转变为易溶于水的化合物,再用草酸与钪反应生成草酸钪沉淀,煅烧得到粗氧化钪,钪的回收率可达90%以上。罗宇智等[67]也采用浓硫酸,与赤泥260 ℃混合熟化,水浸后钪的液计与渣计浸出率均达91%以上。

在提钪之前除去大量杂质离子,可使钪富集,提高萃取效率。 等[68]曾利用离子交换及溶剂萃取联合技术从赤泥中提取钪,所使用的离子交换树脂是Dowex 50W-X8。具体方法是,首先将干燥赤泥与一定量的Na2CO3、Na2B4O7混合,1100 ℃烧结20 min,过量1.5 mol/L盐酸浸出。浸出液经过离子交换树脂,钪及赤泥中主要的杂质元素铁、铝、钛、钙等一起被树脂吸附。然后用1.75 mol/L的盐酸解吸,可以将绝大多数杂质去除,使用6 mol/L的盐酸可以将树脂中的钪全部解吸出来。接着调节溶液pH至0,液固比为5~10:1,用0.05 mol/L二(2-乙基己基)磷酸(HDEHP)萃取溶液中钪,平均回收率为93%。薛理珍等[69]研究了HDEHP从盐酸介质中萃取钪的机理,结果表明,随着水相酸度的增加,萃取钪的分配比(Dsc)迅速减小,当DSc达到最小值时,随着酸度继续增加,DSc又迅速增大。这说明钪在低酸度范围内为阳离子交换机理,在高酸度范围内为溶剂化反应机理。

等[68]曾利用离子交换及溶剂萃取联合技术从赤泥中提取钪,所使用的离子交换树脂是Dowex 50W-X8。具体方法是,首先将干燥赤泥与一定量的Na2CO3、Na2B4O7混合,1100 ℃烧结20 min,过量1.5 mol/L盐酸浸出。浸出液经过离子交换树脂,钪及赤泥中主要的杂质元素铁、铝、钛、钙等一起被树脂吸附。然后用1.75 mol/L的盐酸解吸,可以将绝大多数杂质去除,使用6 mol/L的盐酸可以将树脂中的钪全部解吸出来。接着调节溶液pH至0,液固比为5~10:1,用0.05 mol/L二(2-乙基己基)磷酸(HDEHP)萃取溶液中钪,平均回收率为93%。薛理珍等[69]研究了HDEHP从盐酸介质中萃取钪的机理,结果表明,随着水相酸度的增加,萃取钪的分配比(Dsc)迅速减小,当DSc达到最小值时,随着酸度继续增加,DSc又迅速增大。这说明钪在低酸度范围内为阳离子交换机理,在高酸度范围内为溶剂化反应机理。

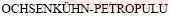

ONGHENA等[70]从希腊铝土矿残渣中回收钪。工艺流程为硫酸化焙烧→多级浸取→还原三价铁→离子液体萃取→洗涤→洗脱→沉淀→钪,如图5所示。赤泥经硫酸化焙烧可减少铁、钛、铝的浸出,几乎没有二氧化硅浸出,其优点是可改善过滤、降低酸耗、减少废液产生。多级浸取可提高钪在浸出液中的浓度,原因是在这种浸出技术中,所获得的渗滤液在多个浸出阶段中再次与固体样品接触,获得更浓缩的渗滤液,并消耗较少的水和酸,最终浸出液中钪的浓度比单次浸出提高了3倍。采用离子液体双(三氟甲基磺酰基)酰亚胺溶剂[Hbet][Tf2N]萃取浸出液中的钪,优点是该离子液体不需要稀释剂,在低平衡pH值下也能很容易地提取钪,而大多数主要元素,包括铝、钠、钙和钛,以及镧系元素和钇,几乎不能在低pH值下提取。由于Fe(III)显示出与Sc(III)非常相似的萃取行为,为了改善钪和铁之间的分离,Fe(III)通过在萃取前向硫酸浸出液中加入抗坏血酸而还原为Fe(II)。优化萃取相相比和pH值,实现离子液相中钪的高提取和浓缩。通过HCl洗涤从离子液相中除去共萃取的金属离子,H2SO4把离子液体中的钪洗脱出来,加氢氧化钠沉淀回收钪,最终得到钪的纯度为98%。

采用湿法冶金回收钪是一种环保的工艺方法,受到越来越多的关注。尹中林[71]采用盐酸浸出赤泥的方法,P204+仲辛醇+煤油做萃取剂从浸出液中萃取钪,经除杂反萃后得到氢氧化物沉淀,盐酸溶解,TBP+仲辛醇+煤油萃取钪,使其富集,反萃后加酒石酸和氨水,灼烧沉淀,最终得到92.25%的Sc2O3。张江娟等[72]探索了从赤泥的盐酸浸出液中回收钪的工艺条件:以1%P507+煤油为有机相,相比O/A=1:1,萃取时间15 min,钪的萃取率达90%以上;用6 mol/LHCl为洗液,洗涤有机相二次,水洗二次,洗涤相比O/A = 3:1;反萃剂为2 mol/L NaOH溶液,相比O/A=3:1,反萃温度50 ℃。最终得到的富集物中Sc2O3的纯度为66.09%,富集了2600倍以上。

图5 硫酸焙烧-多级浸出回收钪

Fig. 5 Flow diagram of Sc recovery from sulfation-roasted leachates of red mud

等[73]研究了用硫酸、硝酸和盐酸从赤泥中选择性浸出镧系元素、钪和钇的过程,选择浸出剂、接触时间、温度、压力和固液比等几个参数,以获得最佳的回收率。发现采用浓度约0.5 mol/L的稀硝酸溶液时可获得钪(80%)、钇(96%)和镱(70%)的最佳回收率,且钪与铁相比浸取选择性也是最高的,只有3%的铁被浸出。此外,还发现浸出前的预处理如氧化、焙烧、磁分离是不必要的。BORRA等[12]研究了不同酸(有机酸:柠檬酸、乙酸、甲磺酸;无机酸:硝酸、硫酸、盐酸)在低浓度下(<1 mol/L)对赤泥浸出钪、铈、钇等稀土金属(REE)和铁的影响,发现柠檬酸、乙酸对各元素浸出率较低,乙酸最低,归因于酸性低造成pH值过高。稀盐酸浸出效果最好。研究了不同盐酸浓度(0.5~6 mol/L)及液固比对浸出率影响,发现提高液固比及增大浓度都有利于浸出,提高温度对无机酸浸出没有显著影响,而对于柠檬酸,温度升高增加REE的提取,在高于90 ℃温度下与25 ℃的无机酸相当。此外,发现钪和铁化学性质相似,可推断提取钪要考虑铁的干扰,低于3 mol/L的酸浓度有利于浸出钪并在溶液中保持较少量的铁。

等[73]研究了用硫酸、硝酸和盐酸从赤泥中选择性浸出镧系元素、钪和钇的过程,选择浸出剂、接触时间、温度、压力和固液比等几个参数,以获得最佳的回收率。发现采用浓度约0.5 mol/L的稀硝酸溶液时可获得钪(80%)、钇(96%)和镱(70%)的最佳回收率,且钪与铁相比浸取选择性也是最高的,只有3%的铁被浸出。此外,还发现浸出前的预处理如氧化、焙烧、磁分离是不必要的。BORRA等[12]研究了不同酸(有机酸:柠檬酸、乙酸、甲磺酸;无机酸:硝酸、硫酸、盐酸)在低浓度下(<1 mol/L)对赤泥浸出钪、铈、钇等稀土金属(REE)和铁的影响,发现柠檬酸、乙酸对各元素浸出率较低,乙酸最低,归因于酸性低造成pH值过高。稀盐酸浸出效果最好。研究了不同盐酸浓度(0.5~6 mol/L)及液固比对浸出率影响,发现提高液固比及增大浓度都有利于浸出,提高温度对无机酸浸出没有显著影响,而对于柠檬酸,温度升高增加REE的提取,在高于90 ℃温度下与25 ℃的无机酸相当。此外,发现钪和铁化学性质相似,可推断提取钪要考虑铁的干扰,低于3 mol/L的酸浓度有利于浸出钪并在溶液中保持较少量的铁。

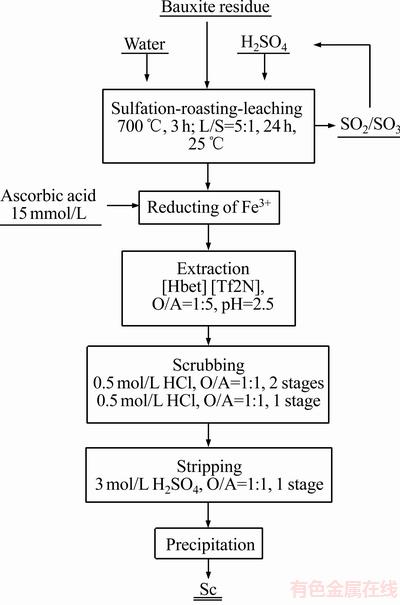

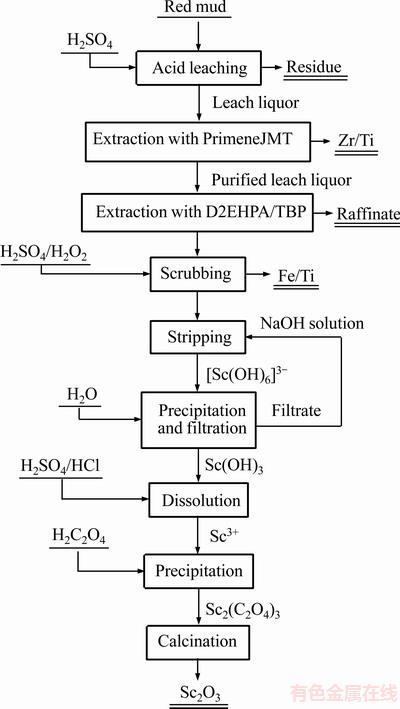

图6 湿法回收赤泥中的钪

Fig. 6 Flow diagram of Sc recovery from red mud by hydrometallurgy

WANG等[74]研究了用硫酸、盐酸、硝酸处理赤泥后各元素的浸出率,发现稀硫酸对钪的浸取效果较好,还研究了3种有机磷萃取剂对提钪的影响,发现D2EHPA表现最好,将TBP作为相调节剂可改善分离效果。此外,研究不同pH条件下钪与铁、锆、钛的分离系数,最后提出了从赤泥硫酸浸出液中提钪工艺,如图6。在低pH下使用低浓度的PrimeneJMT将锆、钛除去,纯化后的浸出液用D2EHPA/TBP体系萃取钪,酸性过氧化氢洗涤有机相除去共提取的Ti和Fe,加过量NaOH得到[Sc(OH)6]3-,加水稀释水解得Sc(OH)3沉淀。为了进一步提高钪产物的纯度,可以将沉淀物再溶解在硫酸或盐酸中,然后用草酸沉淀为Sc2(C2O4)3。金属如铁、铝和钛不会生成草酸沉淀而与钪分离。将Sc2(C2O4)3固体煅烧,得到高纯度的Sc2O3产物。

火法和湿法回收钪目的都是出于提钪之前除去大量杂质离子,逐步将钪富集。钪与主要元素相比属于微量,且钪与三价铁具有相似的萃取行为,因此萃取过程尽量减少铁的存在。常见提钪萃取剂有P204、P507、TBP等,选用合适的萃取体系提高钪的萃取率。为进一步提高产物的纯度,考虑生成草酸钪沉淀。

综上所述,回收赤泥中4种有价金属的方法主要分为火法和湿法冶金,表2总结了4种有价金属的部分冶金工艺以及该工艺的参数和技术不足。

4 结论与展望

赤泥的开发利用是世界性的难题,理想的利用技术应实现处理量大,工艺简单,无二次污染。目前,对赤泥的处理一是将其作为原料整体加以利用,二是提取其中的有用成分。赤泥作为矿物原料整体加以利用在工业生产中已应用于实践,并取得一定成效,然而对于高附加值产品如有价金属等,考虑到处理成本和产品价值,其经济性较差,未能广泛应用于工业生产而停留在研究性阶段。回收有价金属主要分为火法冶金和湿法冶金,其中,火法冶金早在多年前就被国外学者提出,并已有较为成熟的工艺,优点是可以分步回收铁、铝、钛、钪等金属,但其具有耗能高,工艺复杂,产生大量废气造成二次污染等缺点,不符合绿色环保的理念。湿法冶金通常包括预处理,酸浸,溶剂萃取,沉淀和煅烧等步骤,优点是简化工艺流程、节约能源,更安全环保。但由于赤泥高碱性,存在酸耗量大、杂质元素共同浸出、干扰后续分离、废酸难处理等缺点。对此可以采用水浸或焙烧减小耗酸量,并选用合适的分离纯化工艺提高目标金属回收率。其次,根据废酸的物理化学性质进行再回收利用。

探索赤泥利用新途径,回收赤泥中有价金属是一个重要发展方向。有价金属回收应尽量削减生产成本,满足经济可行性,还应在回收率高、工艺实用的基础上进行。为了高效利用赤泥,可以先进行水浸或焙烧处理降低赤泥碱性,再进行酸浸,同时对几种有价金属进行回收,然后采用合适的分离步骤得到目标产品。回收金属后的废弃物再加工用作建筑材料、吸附剂等,使其对环境污染最小化,并达到充分利用。

表 2 从赤泥中回收有价金属冶金工艺总结

Table 2 Summary of metallurgical process for valuable elements recovery from red mud

赤泥的有效利用不仅可减轻铝工业的环保压力,促进工业生产,还能带动其他工业领域协同发展。对赤泥的开发应综合考虑其物质组成、化学性质、生产工艺等方面,扩大赤泥的应用领域,生产高附加值的赤泥产品。从整体上考虑赤泥的综合利用,形成处理工艺链条,将是一个良好的发展趋势。

REFERENCES

[1] 李 冬, 潘利祥, 赵良庆, 史利芳, 吴 轩. 赤泥综合利用的研究进展[J]. 环境工程, 2014, 32(S1): 616-618, 625.

LI Dong, PAN Li-xiang, ZHAO Liang-qing, SHI Li-fang, WU Xuan. Advance research of utilization technology of red mud[J]. Environmental Engineering, 2014, 32(S1): 616-618, 625.

[2] 刘松辉, 管学茂, 冯春花, 邱 满. 赤泥安全堆存和综合利用研究进展[J]. 硅酸盐通报, 2015, 34(8): 2194-2200.

LIU Song-hui, GUAN Xue-mao, FENG Chun-hua, QIU Man. Progress on red mud stock piling and utilization[J]. Bulletin of the Chinese Ceramic Society, 2015, 34 (8): 2194-2200.

[3] 邓海霞. 赤泥盐酸浸出液中钪的萃取试验研究[D]. 太原: 太原理工大学, 2011.

DENG Hai-xia. Study on extracting of scandium from hydrochloric acid leaching solution of red mud[D]. Taiyuan: Taiyuan University of Technology, 2011.

[4] LI X B, XIAO W, LIU W, LIU G H, PENG Z H, ZHOU Q S, QI T G. Recovery of alumina and ferric oxide from Bayer red mud rich in iron by reduction sintering[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(5): 1342-1347.

[5] ZHU X B, LI W, GUAN X M. Kinetics of titanium leaching with citric acid in sulfuric acid from red mud[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(9): 3139-3145.

[6] 高建军, 齐渊洪, 居殿春, 程相利, 郭玉华. 从赤泥中联合提取铁和氧化铝试验[J]. 钢铁, 2015, 50(9): 11-16.

GAO Jian-jun, QI Yuan-hong, JU Dian-chun, CHENG Xiang-li, GUO Yu-hua. Experiment on the combined extraction of iron and alumina from red mud[J]. Iron and Steel, 2015, 50(9): 11-16.

[7] LI L, ZHU Q, MAN K X, XING Z P. Fluoride removal from liquid phase by Fe-Al-La trimetal hydroxides adsorbent prepared by iron and aluminum leaching from red mud[J]. Journal of Molecular Liquids, 2017, 237: 164-172.

[8] 孙 静, 王家伟, 吴成艳. 高效回收赤泥中铁的研究[J]. 贵州化工, 2011, 36(2): 27-29.

SUN Jing, WANG Jia-wei, WU Cheng-yan. The researching of recycling iron effectively from the red mud[J]. Guizhou Chemical Industry, 2011, 36(2): 27-29.

[9] PEPPER R A, COUPERTHWAITE S J, MILLAR G J. Comprehensive examination of acid leaching behaviour of mineral phases from red mud: Recovery of Fe, Al, Ti, and Si[J]. Minerals Engineering, 2016, 99: 8-18.

[10]  F, BILDIK M. Arsenic adsorption from aqueous solutions by activated red mud[J]. Waste Management, 2002, 22(3): 357-363.

F, BILDIK M. Arsenic adsorption from aqueous solutions by activated red mud[J]. Waste Management, 2002, 22(3): 357-363.

[11] DAVRIS P, BALOMENOS E, PANIAS D, PASPALIARIS I. Selective leaching of rare earth elements from bauxite residue (red mud), using a functionalized hydrophobic ionic liquid[J]. Hydrometallurgy, 2016, 164: 125-135.

[12] BORRA C R, PONTIKES Y, BINNEMANS K, GERVEN T V. Leaching of rare earths from bauxite residue (red mud)[J]. Minerals Engineering, 2015, 76: 20-27.

[13] 于永波. 赤泥浸出萃取钪的工艺研究[D]. 太原: 太原理工大学, 2009.

YU Yong-bo. Study on technology of leaching and extracting scandium from red mud[D]. Taiyuan: Taiyuan University of Technology, 2009.

[14] 南相莉, 张廷安, 刘燕, 豆志河, 赵秋月, 蒋孝丽. 我国主要赤泥种类及其对环境的影响[J]. 过程工程学报, 2009, 9(S1): 459-464.

NAN Xiang-li, ZHANG Ting-an, LIU Yan, DOU Zhi-he, ZHAO Qiu-yue, JIANG XIAO-li. Main categories of red mud and its environmental impacts[J]. The Chinese Journal of Process Engineering, 2009, 9(S1): 459-464.

[15] LIU Z B, LI H X. Metallurgical process for valuable elements recovery from red mud—A review[J]. Hydrometallurgy, 2015, 155: 29-43.

[16] LI Z H, DIN J, XU J S, LIAO C G, YIN F G, Lü T, CHENG L, LI J M. Discovery of the REE minerals in the Wulong– Nanchuan bauxite deposits, Chongqing, China: Insights on conditions of formation and processes[J]. Journal of Geochemical Exploration, 2013, 133: 88-102.

[17] 景英仁, 景英勤, 杨 奇. 赤泥的基本性质及其工程特性[J]. 轻金属, 2001(4): 20-23.

JING Ying-ren, JING Ying-qin, YANG Qi. Natural properties and engineering characteristics of red mud[J]. Light Metals, 2001(4): 20-23.

[18] 张 然, 马淑花, 崔龙鹏, 陈 刚, 李 安, 张 懿. 碱法回收铝硅酸盐废渣中氧化铝的研究进展[J]. 过程工程学报, 2014, 14(3): 516-526.

HANG Ran, MA Shu-hua, CUI Long-peng, CHEN Gang, LI An, ZHANG Yi. Research progress in recovery of Al2O3 alkali processes from aluminosilicate residue[J]. The Chinese Journal of Process Engineering, 2014, 14(3): 516-526.

[19] 任根宽. 用改性赤泥为原料制备水泥[J]. 化工环保, 2008, 28(6): 526-530.

REN Gen-kuan. Production of cement using modified red mud as raw material[J]. Environmental Protection of Chemical Industry, 2008, 28(6): 526-530.

[20] 朱 强, 齐 波. 国内赤泥综合利用技术发展及现状[J]. 轻金属, 2009(8): 7-10.

ZHU Qiang, QI Bo. Development and status of red mud comprehensive utilization technology in China[J]. Light Metals, 2009(8): 7-10.

[21] KIM S Y, JUN Y, JEON D, OH J E. Synthesis of structural binder for red brick production based on red mud and fly ash activated using Ca(OH)2 and Na2CO3[J]. Construction and Building Materials, 2017, 147: 101-116.

[22] 符 勇. 一种使用拜尔法赤泥制作矿山充填材料的方法: 中国, CN103130434[P]. 2013-06-05.

FU Yong. A method of making a mine filling material using Bayer red mud: China, CN103130434[P]. 2013-06-05.

[23] 南相莉, 张廷安, 刘 燕, 豆志河. 我国赤泥综合利用分析[J]. 过程工程学报, 2010, 10(S1): 264-270.

NAN Xiang-li, ZHANG Ting-an, LIU Yan, DOU Zhi-he. Analysis of comprehensive utilization of red mud in China[J]. The Chinese Journal of Process Engineering, 2010, 10(S1): 264-270.

[24] LEMOUGNA P N, WANG K T, TANG Q, CUI X M. Synthesis and characterization of low temperature (<800 ℃) ceramics from red mud geopolymer precursor[J]. Construction and Building Materials, 2017, 131: 564-573.

[25] SENTHIL M, VISAGAVEL K, SARAVANAN C G, RAJENDRAN K. Investigations of red mud as a catalyst in Mahua oil biodiesel production and its engine performance[J]. Fuel Processing Technology, 2016, 149: 7-14.

[26] KARIMI E, TEIXEIRA I F, RIBEIRO L P, GOMEZ A, LAGO R M, PENNER G, KYCIA S W, SCHLAF M. Ketonization and deoxygenation of alkanoic acids and conversion of levulinic acid to hydrocarbons using a Red Mud bauxite mining waste as the catalyst[J]. Catalysis Today, 2012, 190(1): 73-88.

[27] FENG Y, WU D L, LIAO C Z, DENG Y, ZHANG T, SHIN K M. Red mud powders as low-cost and efficient catalysts for persulfate activation: Pathways and reusability of mineralizing sulfadiazine[J]. Separation and Purification Technology, 2016, 167: 136-145.

[28] 罗道成, 刘俊峰, 易平贵, 陈安国. 氧化铝厂赤泥综合利用的新工艺[J]. 中国矿业, 2002, 11(5): 50-53.

LUO Dao-cheng, LIU Jun-feng, YI Ping-gui, CHEN An-guo. New process of utilizing red mud from alumina treating plant to produce high quality direct-reduction iron[J]. China Mining Magazine, 2002, 11(5): 50-53.

[29] 陈 义, 李军旗, 黄 芳, 周 军, 周登凤, 刘 伟. 拜耳赤泥吸收SO2废气的性能研究[J]. 贵州工业大学学报(自然科学版), 2007, 36(4): 30-32, 36.

CHEN Yi, LI Jun-qi, HUANG Fang, ZHOU Jun, ZHOU Deng-feng, LIU Wei. The performance research on absorbing SO2 waste gas with Bayer red mud[J]. Journal of Guizhou University of Technology (Natural Science Edition), 2007, 36(4): 30-32, 36.

[30] 司秀芬, 邓佐国, 徐廷华. 赤泥提钪综述[J]. 江西有色金属, 2003, 17(2): 28-31.

SI Xiu-fen, DENG Zuo-guo, XU Ting-hua. Summarization of extracting scandium from red mud[J]. Jiangxi Nonferrous Metals, 2003, 17(2): 28-31.

[31] 孙 旺, 郑诗礼, 张亦飞, 徐红彬, 张 懿. NaOH亚熔盐法处理拜尔法赤泥的铝硅行为[J]. 过程工程学报, 2008, 8(6): 1148-1152.

SUN Wang, ZHENG Shi-li, ZHANG Yi-fei, XU Hong-bin, ZHANG Yi. Behavior of Al and Si in Bayer red mud processed by NaOH sub-molten salt[J]. The Chinese Journal of Process Engineering, 2008, 8(6): 1148-1152.

[32] PIGA L, POCHETTI F, STOPPA L. Recovering metals from red mud generated during alumina production[J]. Journal of the Minerals, Metals and Materials Society, 1993, 45(11): 54-59.

[33] KUMAR R, SRIVASTAVA J P, PREMCHAND. Utilization of iron values of red mud for metallurgical applications[J]. Environmental and Waste Management, 1998, 7: 108-119.

[34] 李军旗, 龙 琼, 徐本军. 烧结法处理赤泥回收氧化铝的研究[J]. 轻金属, 2009(11): 11-13.

LI Jun-qi, LONG Qiong, XU Ben-jun. Research on alumina recovery from red mud by sintering process[J]. Light Metals, 2009(11): 11-13.

[35] LI G H, LIU M X, RAO M J, JIANG T, ZHUANG J Q, ZHANG Y B. Stepwise extraction of valuable components from red mud based on reductive roasting with sodium salts[J]. Journal of Hazardous Materials, 2014, 280: 774-780.

[36] LI R B, ZHANG T G, LIU Y, LV G Z, XIE L Q. Calcification–carbonation method for red mud processing[J]. Journal of Hazardous Materials, 2016, 316: 94-101.

[37] 鲁桂林, 迟松江, 毕诗文. 赤泥中氧化铝和氧化铁的浸出[J]. 材料与冶金学报, 2010, 9(1): 31-34, 67.

LU Gui-lin, CHI Song-jiang, BI Shi-wen. Leaching of alumina and iron oxide from red mud[J]. Journal of Materials and Metallurgy, 2010, 9(1): 31-34, 67.

[38]  M. Statistical modelling of sulphuric acid leaching of TiO2, Fe2O3 and A12O3 from red mud[J]. Process Safety and Environmental Protection, 2001, 79(5): 291-296.

M. Statistical modelling of sulphuric acid leaching of TiO2, Fe2O3 and A12O3 from red mud[J]. Process Safety and Environmental Protection, 2001, 79(5): 291-296.

[39] VACHON P, TYAGI R D, AUCLAIR J C, WILKINSON K J. Chemical and biological leaching of aluminum from red mud[J]. Environmental Science and Technology, 1994, 28(1): 26-30.

[40] 庞世花, 张西兴, 朱云勤. 氧化铝厂赤泥生产聚合氯化铝铁絮凝剂[J]. 工业用水与废水, 2008, 39(4): 66-68.

PANG Shi-hua, ZHANG Xi-xing, ZHU Yun-qin. Preparation of polymeric aluminum ferric chloride flocculant with red mud from alumina plant[J]. Industrial Water and Wastewater, 2008, 39(4): 66-68.

[41] 吴志鸿. 纳米氧化铝的制备及其在催化领域的应用[J]. 工业催化, 2004, 12(2): 35-39.

WU Zhi-hong. Preparation of nanoparticle alumina and its application in catalysis[J]. Industrial Catalysis, 2004, 12(2): 35-39.

[42] 李 望, 朱晓波, 管学茂. 赤泥化学选矿制备富钛渣的研究[J]. 稀有金属与硬质合金, 2016, 44(4): 25-27, 72.

LI Wang, ZHU Xiao-bo, GUAN Xue-mao. Study on the preparation of Ti-enriched slag by chemical beneficiation of red mud[J]. Rare Metals and Cemented Carbides, 2016, 44(4): 25-27, 72.

[43]  E, APAK R. Furnace smelting and extractive metallurgy of red mud: Recovery of TiO2, Al2O3 and pig iron[J]. Journal of chemical Technology and Biotechnology, 1997, 70(3): 241-246.

E, APAK R. Furnace smelting and extractive metallurgy of red mud: Recovery of TiO2, Al2O3 and pig iron[J]. Journal of chemical Technology and Biotechnology, 1997, 70(3): 241-246.

[44] KASLIWAL P, SAI P S T. Enrichment of titanium dioxide in red mud: A kinetic study[J]. Hydrometallurgy, 1999, 53(1): 73-87.

[45] 朱国海, 王克勤, 王 皓, 张凤林, 陈 津. 硫酸浸出赤泥渣回收二氧化钛的研究[J]. 有色金属(冶炼部分), 2012(7): 23-26, 29.

ZHU Guo-hai, WANG Ke-qin, WANG Hao, ZHANG Feng-lin, CHEN Jin. Study on recovering titanium dioxide from red mud vitriol leached residue[J]. Nonferrous Metals (Extractive Metallurgy), 2012(7): 23-26, 29.

[46] AGATZINI-LEONARDOU S, OUSTADAKIS P, TSAKIRIDIS P E, MARKOPOULOS C. Titanium leaching from red mud by diluted sulfuric acid at atmospheric pressure[J]. Journal of hazardous materials, 2008, 157(2): 579-586.

[47] 张江娟. 从赤泥中回收二氧化钛的初步研究[J]. 中国资源综合利用, 2003(1): 28-30.

ZHANG Jiang-juan. Preliminary study recovery titanium dioxide from red mud of industrial slag[J]. China Resources Comprehensive Utilization, 2003(1): 28-30.

[48] 李亮星, 黄茜琳. 从赤泥中提取钛的试验研究[J]. 湿法冶金, 2011, 30(4): 323-325.

LI Liang-xing, HUANG Xi-lin. Experimental study on extracting of titanium from red mud[J]. Hydrometallurgy of China, 2011, 30(4): 323-325.

[49]  M. Statistical modeling and optimization of ultrasound-assisted sulfuric acid leaching of TiO2 from red mud [J]. Hydrometallurgy, 2004, 71(3): 397-401.

M. Statistical modeling and optimization of ultrasound-assisted sulfuric acid leaching of TiO2 from red mud [J]. Hydrometallurgy, 2004, 71(3): 397-401.

[50] TSAKIRIDIS P E, OUSTADAKIS P, KATSIAPI A, PERRAKI M, AGATZINI-LEONARDOU S. Synthesis of TiO2 nano- powders prepared from purified sulphate leach liquor of red mud[J]. Journal of Hazardous Materials, 2011, 194: 42-47.

[51] AFSARI M, YOUZBASHI A A, NURANIAN H, ZAHRAEE S M. Remarkable improvement of visible light photocatalytic activity of TiO2 nanotubes doped sequentially with noble metals for removing of organic and microbial pollutants[J]. Materials Research Bulletin, 2017, 94: 15-21.

[52] LIAO W P, HSU S C, LIN W H, WU J J. Hierarchical TiO2 nanostructured array/P3HT hybrid solar cells with interfacial modification[J]. The Journal of Physical Chemistry C, 2012, 116(30): 15938-15945.

[53] 陈志友, 陈秋虎. 强磁选和重选联合回收尾矿和冶炼尾渣中铁的研究[J]. 金属矿山, 2009(9): 182-184.

CHEN Zhi-you, CHEN Qiu-hu. Study on the iron recovery from tailings and smelting tailings by high-intensity magnetic separation and gravity separation[J]. Metal Mine, 2009(9): 182-184.

[54] 贾 岩, 倪 文, 王中杰, 高术杰, 封金鹏. 拜耳法赤泥深度还原提铁实验[J]. 北京科技大学学报, 2011, 33(9): 1059-1064.

JIA Yan, NI Wen, WANG Zhong-jie, GAO Shu-jie, FENG Jin-peng. Deep reduction experiments of Bayer red mud for iron recovery[J]. Journal of University of Science and Technology Beijing, 2011, 33(9): 1059-1064.

[55] QIU Guan-zhou, LIU Yong-kang, JIANG Tao, HU Yue-hua, MEI Xian-gong. Influence of additives on slag iron separation during direct reduction of coal based high-iron-content red mud[J]. Transactions of Nonferrous Metals Society of China, 1996, 6(2): 1-7.

[56] 孙 静, 王家伟, 吴成艳. 高效回收赤泥中铁的研究[J]. 贵州化工, 2011, 36(2): 27-29.

SUN Jing, WANG Jia-wei, WU Cheng-yan. The researching of recycling iron effectively from the red mud[J]. Guizhou Chemical Industry, 2011, 36(2): 27-29.

[57] YANG Y, WANG X W, WANG M Y, WANG H G, XIAN P F. Iron recovery from the leached solution of red mud through the application of oxalic acid[J]. International Journal of Mineral Processing, 2016, 157: 145-151.

[58] 张江娟, 邓理龙, 钟淑梅. 提钪萃余液制取铁红的研究[J]. 湿法冶金, 2005, 24(1): 17-18.

ZHANG Jiang-juan, DENG Li-long, ZHONG Shu-mei. Preparation of iron red using extraction raffinate of scandium[J]. Hydrometallurgy of China, 2005, 24(1): 17-18.

[59] EISELE T C, GABBY K L. Review of reductive leaching of iron by anaerobic bacteria[J]. Mineral Processing and Extractive Metallurgy Review, 2014, 35(2): 75-105.

[60] JEONG S, NATEGHI F, NGUYEN T V, VIGNESWARAN S, TUAN, TU A. Pretreatment for seawater desalination by flocculation: Performance of modified poly ferric silicate (PFSi-δ) and ferric chloride as flocculants[J]. Desalination, 2011, 283: 106-110.

[61] PEPPER R A, COUPERTHWAITE S J, MILLAR G J. Value adding red mud waste: High performance iron oxide adsorbent for removal of fluoride[J]. Journal of Environmental Chemical Engineering, 2017, 5: 2200-2206.

[62] AHMAD Z. The properties and application of scandium- reinforced aluminum[J]. Journal of the Minerals, Metals and Materials Society, 2003, 55(2): 35-39.

[63] Qu Y, LI H, TIAN W J, WANG X Q, WANG X M, JIA X H, SHI B, SONG G D, TANG Y. Leaching of valuable metals from red mud via batch and continuous processes by using fungi[J]. Minerals Engineering, 2015, 81: 1-4.

[64] QU Y, LIAN B. Bioleaching of rare earth and radioactive elements from red mud using Penicillium tricolor RM-10[J]. Bioresource Technology, 2013, 136: 16-23.

[65] SHINDE V M.BHILARE N G. Extraction and separation of Sc salicylate with tripheny/phosphine oxide [J]. Fresenius Journal of Analytical Chemistry, 1997, 357(4): 402-407.

[66] PALANT A, PETROVA V A. Scandium extraction from hydrochloric acid solutions poly (2-ethylhexyl) phosphonitryl acid[J]. Russian Journal of Inorganic Chemistry, 1997, 42(6): 943-946.

[67] 罗宇智, 徐 璐, 史光大. 硫酸熟化浸出赤泥中钪的研究[J]. 有色金属(冶炼部分), 2017(4): 45-47.

LUO Yu-zhi, XU Lu, SHI Guang-da. Experimental study on sulfuric acid curing leaching of scandium in red mud[J]. Nonferrous Metals(Extractive Metallurgy), 2017(4): 45-47.

[68]  M, LYBEROPULU T, PARISSAKIS G. Selective separation and determination of scandium from yttrium and lanthanides in red mud by a combined ion exchange/solvent extraction method[J]. Analytica Chimica Acta, 1995, 315(1): 231-237.

M, LYBEROPULU T, PARISSAKIS G. Selective separation and determination of scandium from yttrium and lanthanides in red mud by a combined ion exchange/solvent extraction method[J]. Analytica Chimica Acta, 1995, 315(1): 231-237.

[69] 薛理珍, 李德谦. 二(2-乙基己基)膦酸从盐酸介质中萃取钪(Ⅲ)、钇(Ⅲ)、镧系离子(Ⅲ)和铁(Ⅲ)[J]. 应用化学, 1992, 9(4): 21-25.

XUE Li-zhen, LI De-qian. Extraction of scandium(Ⅲ), yttrium(Ⅲ), lanthanide(Ⅲ) and iron(Ⅲ) from hydrochloric acid solutions with di-(2-ethylhexyl) phosphinic acid[J]. Chinese Journal of Applied Chemistry, 1992, 9(4): 21-25.

[70] ONGHENA B, BORRA C R, GERVEN T V, BINNEMANS K. Recovery of scandium from sulfation-roasted leachates of bauxite residue by solvent extraction with the ionic liquid betainium bis (trifluoromethylsulfonyl) imide[J]. Separation and Purification Technology, 2017, 176: 208-219.

[71] 尹中林. 从平果铝矿的拜尔法赤泥中提取氧化钪的初步试验研究[J]. 铝镁通讯, 1995(3): 16-23.

YIN Zhong-lin. Preliminary experimental study on extraction of scandium oxide from Bayer red mud of Pingguo aluminum mine[J]. Communication of Aluminum and Magnesium, 1995(3): 16-23.

[72] 张江娟, 邓佐国, 徐廷华. 从赤泥盐酸浸出液中提取钪[J]. 轻金属, 2006(7): 16-18.

ZHANG Jiang-juan, DENG Zuo-guo, XU Ting-hua. Recovery scandium from leaching liquor of red mud[J]. Light Metals, 2006(7): 16-18.

[73]  M, LYBEROPULU T,

M, LYBEROPULU T,  K M, PARISSAKIS G. Recovery of lanthanides and yttrium from red mud by selective leaching[J]. Analytica Chimica Acta, 1996, 319(1/2): 249-254.

K M, PARISSAKIS G. Recovery of lanthanides and yttrium from red mud by selective leaching[J]. Analytica Chimica Acta, 1996, 319(1/2): 249-254.

[74] WANG W, PRANOLO Y, CHENG C Y. Recovery of scandium from synthetic red mud leach solutions by solvent extraction with D2EHPA[J]. Separation and Purification Technology, 2013, 108: 96-102.

WANG Lu1, HAO Yan-zhong1, HAO Zeng-fa2

(1. College of Science, Hebei University of Science and Technology, Shijiazhuang 050018, China;

2. Hebei Fulinyuan Water Treatment Agent Limited Company, Shijiazhuang 051430, China)

Abstract: Red mud is the solid powder waste generated in the process of alumina extraction by bauxite and a strong alkali residue. Mass accumulation of the red mud causes serious pollution to the environment. Red mud not only can be used as raw material as a whole, but also contains a variety of valuable metal elements. Therefore, the comprehensive utilization of red mud has important practical significance. The research status and existing problems of extraction of valuable metal elements such as Al, Fe, Ti and Sc from Bayer red mud were reviewed. At the same time, the development direction of red mud comprehensive utilization was prospected.

Key words: red mud; overall utilization; metal recovery; valuable metal; rare earth

Received date: 2017-08-24; Accepted date: 2018-04-10

Corresponding author: HAO Yan-zhong; Tel: +86-311-81669957; E-mail: yzhao@hebust.edu.cn

(编辑 何学锋)

收稿日期:2017-08-24;修订日期:2018-04-10

通信作者:郝彦忠,教授,博士;电话:0311-81669957;E-mail: yzhao@hebust.edu.cn