文章编号:1004-0609(2009)12-2128-08

粉末热等静压和铸造Be-Al合金的室温拉伸断裂机理

许德美1, 2,李 峰2,王战宏2,何力军3,任玉平1,裴文利1,秦高梧1

(1. 东北大学 材料各向异性与织构教育部重点实验室,沈阳110004;

2. 西北稀有金属材料研究院 特种材料宁夏自治区重点实验室,石嘴山 753000;

3. 宁夏大学 物理工程学院,银川 750021)

摘 要:研究了粉末热等静压和精密铸造成型的Be-Al合金室温拉伸断裂模式。结果表明:粉末热等静压Be-Al合金的断口上有一个主裂纹源和多个次裂纹源,裂纹起源于Be/Al相界面和Al相的细薄组织,裂纹扩展与汇合同样沿此途径进行,断裂是各个裂纹源不断汇合韧脆反复的过程,属于相间断裂,说明热等静压Be-Al合金的界面结合强度小于Be相强度;铸态Be-Al合金的断口由Be相解理和Al相延性断裂组成,断裂机理是Be相先解理断裂后,再发生Al相急剧塑性变形,最后Al相断裂,裂纹成形于Be相内部终止于Al相,属脆性准解理断裂,说明铸态Be-Al合金界面结合强度大于Be相强度。

关键词:Be-Al合金;Be/Al相界面;Be相;断裂模式

中图分类号:TG146.2; TB383 文献标识码:A

Fracture mechanisms of hot isostatic pressed powder and as-cast Be-Al alloys under tensile tests at room temperature

XU De-mei1, 2, LI Feng2, WANG Zhan-hong2, HE Li-jun3, REN Yu-ping1, PEI Wen-li1, QIN Gao-wu1

(1. Key Laboratory for Anisotropy and Texture of Materials, Ministry of Education,

Northeastern University, Shenyang 110004, China;

2. Key Laboratory for Rare Materials, Ningxia Province, Northwest Rare Metal Materials Research Institute,

Shizuishan 753000, China;

3. School of Physics and Engineering, Ningxia University, Yinchuan 750021, China)

Abstract: The tensile fracture behaviors of hot isostatic pressed (HIPed) powder and as-cast Be-Al alloys were studied systematically by using scanning electron microscope (SEM) and electron probe of microanalysis (EPMA). The results show that one main crack source and many sub-crack sources happen in the fracture microstructure of the HIPed powder Be-Al alloy. The crack sources are derived from the Be/Al phase interfaces and the thin area of the Al phase, which is followed by crack extending and converging. The fracture is one course of many alternate sub-processings of various crack sources extending-converging mainly along the Be/Al interfaces, indicating that the interface bonding strength is smaller than that of the Be phase. In contrast, the fracture microstructure of the as-cast Be-Al alloy is composed of cloven Be phase and ductilely fractured Al phase. Its fracture mechanism is through the cleavage cracking of the Be phase first, and then Al phase cracking by its severe plasticity deformation. The crack generates in the Be phase and ends in the Al phase, which belongs to the brittle sub-cleavage fracture, indicating that the interface bonding strength is larger than that of the Be phase in the as-cast Be-Al alloy.

Key words: Be-Al alloy; Be/Al phase interface; Be phase; fracture mode

Be-Al合金具有高模量和低密度,比铝合金和钛合金更能大幅减少航天航空结构部件的尺寸和减轻质量,而且除了适合做轻质、高比强度结构材料以外,Be-Al合金还具有非常好的热性能——高热导率和大热容量,是散热装置及核燃料包壳的优良材料,在计算机制造业、汽车工业及高精度、高速度电焊机器制造业等领域具有非常强的竞争力[1-3]。

由Be-Al二元相图可知[4],该二元体系在644 ℃时发生共晶反应,共晶点处Be的摩尔分数只有2.4%,没有任何金属间化合物生成。在很宽的温度范围内,Be和Al元素相互固溶的能力极低,因此,该类合金的微结构是半脆性的Be相强化韧性的铝基体,实质上近似为纯铍和纯铝的金属基复合材料。反之,如果把Be作为基体,则Al相能够有效地韧化刚性的铍基体,因此,Be-Al合金结合了Be的刚性和Al的韧 性[5-6]。目前,Be-Al合金的主要制备方法是粉末热等静压和精密铸造,关于该材料的研究,国际上大多集中在军事武器及核反应堆的尖端技术上,公开发表的研究成果非常少,且大多数关注于材料基本力学和物理性能的测试和标定[7-9]。我国目前Be-Al合金的研究处于研发阶段,针对Be-Al合金的基础研究非常少。

Be-Al合金组织对其断裂和变形行为的作用机理是研究合金强化机制、提高合金的力学性能的理论基础,一直以来都是各国研究的重点,并且该问题已经成为制约我国Be-Al合金研发的瓶颈问题。但至今为止,该合金的断裂机制仍没有统一的定论,多晶铍滑移变形和断裂机制的复杂性使Be-Al合金的断裂模式复杂化。在不同微结构下,表现在断裂行为上的差异,使合金强化方法变得难以确定。因此,一个很重要的研究方向就是纯铍的性能如何影响Be-Al 合金的断裂机制,Al相又是如何影响材料的变形机制,这也是我国Be-Al合金研发的重点内容之一。

针对我国Be-Al合金研发中的问题,本文作者通过精密铸造和粉末热等静压两种工艺分别制备应用最为广泛的Be-38%Al类合金(本文所涉及合金成分除特殊说明外均为质量分数),重点研究Be-Al合金在室温拉伸条件下材料的断裂原因,尤其对粉末等静压Be-Al合金采用了两侧断口同一区域对照分析,确认了热等静压Be-Al合金裂纹真实的起源点,详细分析了合金不同制备工艺下的组织对断裂行为的影响,阐明Be相和Al相在变形和断裂中的作用,进而揭示合金室温拉伸断裂机理。

1 实验

实验合金的成分设计以洛克合金(Lock alloy, Be-38%Al)为基准[10]。精密铸造Be-Al合金的成分配比为Be-4%Ni-34%Al,制备合金的原料Be、Al和Ni分别采用核纯级Be珠(99.0%)、高纯Al (99.8%)和电解Ni片。热等静压Be-Al合金的成分配比为Be-38%Al,采用核纯级铍粉和高纯铝粉制备合金,铍粉通过气流冲击研磨法制备,平均粒度为7.6 μm,纯度为99.0%;铝粉平均粒度为13.0 μm,纯度为99.6%。

每组实验合金制成国家标准金属铍材圆形非比例室温拉伸试样(d6 mm×25 mm),在Instron4505材料试验机上测量记录拉伸试样的室温力学性能,应变速率为1×10-7m/s。金相试样经过机械研磨和抛光后采用MM6金相显微镜,在偏振光下观察其显微组织,测量晶粒度。利用CAMEBAX-MICRO型电子探针仪定性和定量分析(EPMA)合金的相组成和成分分布,以及合金拉伸断口。

2 实验结果

2.1 Be-Al合金的力学性能和微观组织特征

铸造和粉末热等静压Be-Al合金的力学性能如表1所列(力学性能数据为同一工艺下6个试样的平均值)。从表1中可以看出,铸造Be-Al合金的抗拉强度明显低于粉末热等静压Be-Al合金,伸长率则相反。

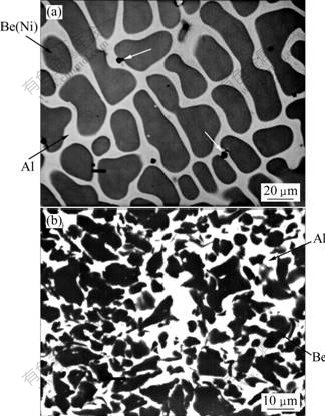

铸造和粉末热等静压Be-Al合金典型金相组织如图1所示。从图1中可以看出,合金主要由灰(黑)、白两相组成,两相成分定量分析结果如表2所列。从表2和图1可知,灰(黑)色区域为Be相,白色区域为Al相;铸造Be-Al合金中所加的Ni固溶于Be相中;粉末热等静压Be-Al合金中,Al相含有2.9%的Be,Be相中含有0.1%的Al,而在铸造Be-Al合金中,两种元素在彼此相中的固溶度为零。

Be-Al合金组织中,Al相呈现网状连续空间结构,Be相则离散地嵌布在Al相中间,形成相互连通的软铝基体包裹硬Be相颗粒的组织。但是铸造Be-Al合金中,Be/Al相界面平整光滑,Be相颗粒形状多为椭圆形,平均尺寸(一个铍颗粒就是一个晶粒)约为30

图1 铸造和粉末热等静压Be-Al合金的金相组织(白色箭头所示为BeO相)

Fig.1 Optical microstructures of as-cast and powder HIPed Be-Al alloy (White arrows show BeO phase)

表1 铸造和粉末热等静压Be-Al合金的力学性能和Be相平均尺寸

Table 1 Mechanical properties of as-cast and powder HIPed Be-Al alloys and average size of Be phase

表2 铸造和粉末热等静压Be-Al合金中相成分定量分析结果

Table 2 Compositions of phases in as-cast and powder HIPed Be-Al alloys (mass fraction, %)

μm,如图1(a)所示。而粉末热等静压Be-Al合金,Be相形态不规则,但多为近椭圆形,平均颗粒尺寸约为8 μm,Be/Al相界面参差不齐,且存在许多Al相的细薄组织区域和尖锐末梢,如图1(b)所示。

另外,铸造Be-Al合金中含有少许的黑色点状物,如图1(a)中白色箭头所示,经EPMA半定量分析为BeO,但断口分析没有观察到该相,表明该相对铸造BeAl合金的断裂没有影响。在粉末热等静压Be-Al合金中未观察到BeO相。BeO是六方纤锌矿晶型(ZnS变态),属于离子化合物晶体[11],在合金中起第二相强化作用,故对断裂没有影响。

2.2 不同制备工艺下Be-Al合金的断裂行为

图2所示为铸造Be-Al合金的断口组织。由图2可见,从宏观上看,铸造Be-Al合金室温拉伸试样断口基本与拉伸时的正应力方向垂直,属正断型断口。从微观上看,断口上没有发现裂纹源,断口组织表现为两种形态,一是不同形态的解理台阶和平坦光滑的解理面,其周边由平滑的撕裂棱包裹构成的脆性断裂区,如图2(a)所示;另一种是一些大小不一的浅韧窝组成的韧性断裂区,如图2(b)所示,在整个断口组织区域两种形态交错出现,脆性解理区占有较高的比例。经定性分析,解理组织的成分基本为Be,韧窝组织基本为Al,这表明铸造Be-Al合金拉伸过程中发生了Be相的解理断裂和Al相的韧性断裂。

图2 铸造Be-Al合金的断口组织

Fig.2 Fracture microstructures of as-cast Be-Al alloys: (a) Brittle fracture region; (b) Ductile fracture region

与铸造Be-Al合金相同,粉末热等静压Be-Al合金的断口也与拉伸时的正应力方向垂直,属正断型断口。不同的是,粉末热等静压Be-Al合金断口上能够追溯到主裂纹源(见图3(a)中黑色箭头所示),但没有明显的纤维区和放射区,裂纹源中心也不明显,在主裂纹源之外还有多个次裂纹源(见图3(a)白色箭头所示,图中次裂纹源没有一一标出)。并且在远离主裂纹的断口组织处,仍存在许多小的裂纹源,说明在裂纹扩展过程中前端不断有新的裂纹源产生。另外,图3(a)中放射花样的走向不断改变,说明裂纹扩展时受阻,裂纹扩展是主裂纹源与不断产生的次裂纹源汇合的过程,在汇合时产生撕裂棱,如图3(b)所示,即图3(a)中的放射花样。

图3 粉末热等静压Be-Al合金的断口组织 (黑色箭头所示为主裂纹源, 白色箭头所示为次裂纹源)

Fig.3 Fracture microstructures of powder HIPed Be-Al alloys (Black arrow shows main crack source, white arrows show sub-crack sources): (a) Main crack source area; (b) Higher magnification of tearing ridges

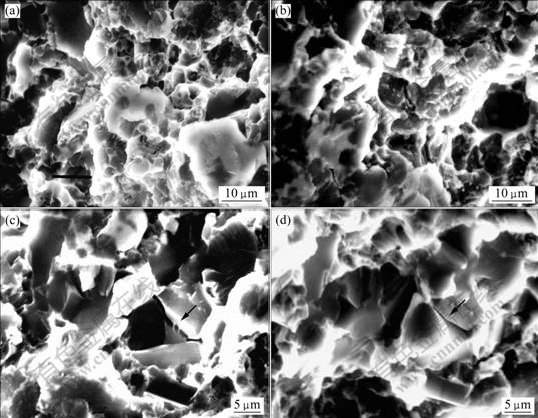

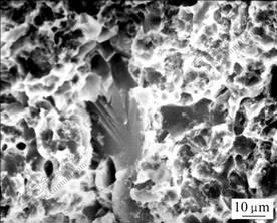

粉末热等静压Be-Al合金中的多数裂纹源细观组织如图4(a)所示,断口的一侧为Be(黑色)时,则另一侧的对应处则为Al(白色),表明裂纹起源于Be/Al相界面。另外,有些裂纹源两侧断口微观组织如图4(b)所示,断口两侧都为Be,表现出沿晶界断裂的特征,及沿晶断裂的二次裂纹(见图4(b)中黑色箭头所示)。但经定性分析多点晶界断裂处的成分,均发现含有少量的Al,这表明在合金中,存在于Be颗粒的之间Al的细薄组织和尖锐末梢,也是裂纹起源处。在裂纹扩展和汇合区域,微观组织也表现了同样的形貌特征,说明裂纹的扩展和汇合也是沿着Be/Al相界面和Al的细薄组织和尖锐末梢进行的。

3 讨论

3.1 合金微观组织的形成过程

采用精密铸造工艺制备Be-Al合金时,由于Be的熔点是1 284 ℃,而Al的熔点是661 ℃。因此,在浇注过程中,Be相先析出,浸在液态的Al-Be相中,在随后的降温过程中,自然形成了Al相连通并包裹Be相的结构,而Be/Al相界面表现出光滑圆润的形状特征。由于Be的晶粒很容易长大,且Be是六方点阵结构,沿C轴方向更容易生长,因此析出后形成椭圆形铍晶粒,平均颗粒尺寸为30 μm。而微量的BeO杂质则在熔融液体冷却的过程中富集,形成少许的BeO黑色点状物。

采用粉末热等静压工艺制备Be-Al合金时,压制温度约在700~900 ℃,此时铍粉依旧保持固态,而铝粉则为液态,因此原始铍粉末的形态和尺寸决定Be相的形状和尺寸,Be相形态基本保持原始粉末的片状椭圆形,平均颗粒尺寸与铍粉末粒度7.6 mm很接近,为8 mm。由于铍粉表面不光滑,呈鳞片状,因此Be/Al相界面具有参差不齐的特征,界面走向随铍粉末的表面形态而定。而液态的Al则在铍粉之间的空隙进行填充形成连续相,最终包裹住Be相,由于Al是填充到铍粉之间的间隙,故在合金微结构中存在许多Al的细薄带和尖锐末梢。另外,利用粉末热等静压工艺制备的Be-Al合金,由于压制温度较低,BeO杂质没有富集,故粉末热等静压Be-Al合金中没有出现类似于铸造Be-Al合金中观察到的BeO黑色点状物。

3.2 合金的力学性能分析

纯铍和纯铝的力学性质相差很大,一般纯铍的屈服强度σ0.2为300~330 MPa,抗拉强度σb为380~410 MPa,伸长率δ为2%~5%,而纯铝的屈服强度σ0.2为20 MPa,抗拉强度σb为62 MPa,伸长率δ为20%[12]。在拉伸时,随着拉应力升高至20 MPa,Al相进入屈服状态。此后,Al相所承担的载荷基本不再增加,保持在30~60 MPa之间,新增载荷几乎全部由Be相承担。也就是说,由于纯铍的伸长率仅有2%~5%,而纯铝的可达20%,且纯Al是可以连续拉拔的金属,因此, Be-Al合金的整体变形受Be相控制,变形量很小。对于Al来说,产生该变形量所需的应力很小,Al相通过塑性变形释放了应力,处于应力松弛状态,基本不承受应力,Be相成为应力的主要承担者。在Be相破坏前,Al相将不会发生断裂,而是跟随着Be相变形而变形。

图4 粉末热等静压Be-Al 合金断口两侧同一裂纹源中心的形貌

Fig.4 Morphologies of both fracture sides of same crack source for one HIPed Be-Al alloy: (a) and (b) Cracks along Be/Al phase interfaces; (c) and (d) Cracks along thin area of Al phase(black arrows show second crack)

在塑性屈服状态,Al相的Passion比为0.35,而Be相的仅为0.032[12],导致Be、Al两相间的变形极难协调,不可避免增大两相间的应力。Al相在单向拉伸过程中,与拉伸方向垂直的方向收缩(若Al相局部应变达到20%时,横向收缩应变将达到10%),这样Al相会强力牵拉周围的Be相,因此将导致以下两种破坏倾向。

1) 如果Be/Al相界面结合强度大于Be相强度,界面未发生开裂,则被Al相包围的Be相在垂直于外载荷方向的方向上处于两向拉伸状态,再加上外载荷的拉伸,导致Be相处于三向拉伸状态;对处于三向应力状态的Be这类半脆性材料,会明显表现出脆性。于是,Be相发生典型的解理开裂,不发生相间断裂。

2) 如果Be/Al相界面结合强度小于Be相强度,在两相间拉应力作用下,形成界面微裂纹,于是界面开裂,发生相间断裂。

由Be-Al二元相图可知[4],Be和Al元素之间没有任何化合物生成,而且这两种元素在相互固相中的固溶度非常小。Be/Al相界面结合强度主要来源于Be和Al原子交互作用带来的金属键结合力,以及由于界面粗糙而出现机械锚和作用所提供的结合力。铸造Be-Al合金,Be/Al相界面平整光滑,而粉末热等静压Be-Al合金相界面参差不齐,粗糙界面带来的机械锚和作用提供的结合力要优于光滑界面。因此,从这个角度来说,粉末热等静压Be-Al合金的界面结合强度应优于铸态Be-Al合金的。但是,由于铸造Be-Al合金的Be相和Al相是从液相析出,Be/Al 相界面圆滑,可以推测在相界面鲜有其他杂质;而热等静压Be-Al合金是采用铍粉与铝粉烧结而成,由于Be和Al的高化学活性,在铍粉和铝粉的表面会生成极薄的BeO和Al2O3,这些杂质在烧结过程会富集在Be/Al相界面,从而很有可能导致热等静压Be-Al合金Be/Al相界面结合的弱化。但是,由于Be的变形特质,Be的强度对晶粒度十分敏感,随着晶粒尺寸的增加,铍解理断裂的强度大幅下降,如晶粒度为30 μm时,热压多晶Be的室温抗拉强度约为290 MPa,而晶粒度为17 μm时,抗拉强度约为400 MPa[13]。粉末热等静压Be-Al合金中Be相颗粒尺寸为8 μm,远远小于铸态Be-Al合金中Be相的平均颗粒尺寸30 μm,故粉末热等静压Be-Al合金的Be相强度大于铸造Be-Al合金的Be相强度,而Be相是应力的主要承担者,因此Be相颗粒尺寸的减小,带来的组织细化是粉末热等静压Be-Al 合金的强度优于铸造Be-Al 合金的主要原因(见表1)。

在这里需要说明的是,在以上的分析过程中引用的是纯铍和纯铝的力学性能数据,没有考虑组成合金相中元素之间的相互作用,以及晶粒变化对材料力学性能的影响。但是,这些对分析过程没有影响。如上所述,晶粒度对铍材的力学性能有很大影响,如热压多晶Be的晶粒度为30 μm,室温抗拉强度降到290 MPa,但仍远大于Al的拉伸强度60 MPa,并且铸造铍铝合金中添加的Ni元素在Be相中的含量为4.3%,在Al相中的含量为0.4%(见表2),Ni元素主要固溶在Be相中,起到固溶强化Be相与改善塑性的作用[14];而Be和Al两种元素在彼此相中的固溶度很低,固溶强化彼此相的作用较小,可以忽略Be、Al两种元素在彼此相中的固溶强化作用。

3.3 铸造Be-Al合金的断裂机理分析

铸造Be-Al合金的Be相颗粒尺寸为30 μm,Be相强度较低。在拉伸过程中,当Be相所承受的应力达到Be相的抗拉强度时,Be相发生解理断裂,在断口组织上出现Be解理台阶或光滑的解理面(图2(a))。该断裂行为表明,铸造Be-Al合金Be/Al相界面结合强度高于Be相强度,裂纹起源属于3.2节文中分析的第一种情况。

当Be相解理断裂后,所加应力全部由Al相承担,而此时的应力状态,约为220 MPa(铸造Be-Al合金的抗拉强度),远远大于Al的极限拉伸强度62 MPa,Al相在大的应力作用下,发生急剧的塑性变形,瞬间断裂,在断口组织上表现为浅韧窝,这种塑性变形对合金伸长率贡献不大。包裹在Be相周边平滑的撕裂棱,就是由Al相经急剧的塑性变形后,在最终断裂时形成的。Al相断裂后,Be相解理断裂面汇合。

在屈服初期,由Be相位错运动在Be/Al相界面堆积位错造成的应力很容易通过Al相的塑性变形得以释放,也就是说,包裹Be颗粒周围的Al相会传递Be相的滑移,因此有利于提高合金伸长率,但由于合金的整体变形由Be相控制,这种滑移的传递对塑性变形的贡献是有限的,故铸造Be-Al合金总体伸长率只是略高于纯Be的伸长率,一般在7%左右(见表1)。

因此,铸造Be-Al合金断裂模式是先发生脆性的Be相解理断裂,然后再进行韧性的Al相的急剧塑性变形,Al相断裂后Be相的解理面汇合,裂纹成形于Be相内部终止于Al相,是脆性准解理断裂;Be/Al相界面结合强度高于Be相强度,由Be相的强度决定合金的最终强度。未来提高铸造Be-Al合金的强度主要应提高Be相的强度。这是在铸造Be-Al合金中加入Ni元素的原因,一方面Ni元素可以细化Be相,提高Be相本身的强度与改善塑性。另一方面起到固溶强化Be相的作用[14]。

3.4 粉末热等静压Be-Al合金的断裂机理分析

在粉末热等静压Be-Al合金中,裂纹起源于Be/Al相界面,合金沿此相界面分离,没有发生Be的解理断裂(图4(a))。说明粉末热等静压Be-Al合金的界面结合强度小于其Be相强度,断裂属于3.2节文中分析的第二种情况(我国目前采用粉末热等静压工艺生产的且晶粒尺寸在8 μm左右的铍材,拉伸强度一般都在450 MPa以上[15])。同时,在粉末热等静压Be-Al合金组织结构中存在Be/Al界面的尖锐区域,在外力作用下这些区域的变形很难协调,容易产生应力集中造成微裂纹,也造成合金易于发生界面分离。再者,在两个Be颗粒之间如果存在一层Al的薄膜,会造成类似晶界膜一样的效应,导致两个Be 颗粒之间的结合力非常薄弱,Be颗粒之间发生断裂,在断口组织上表现为Be的晶间断裂特征(图4(b))。换言之,由于Al相的屈服强度很低,当局部区域的Al相发生较大塑性变形时,在两个Be 颗粒之间的Al相太薄,变形难以协调,致使在Be相之间Al相的细薄带和尖锐末梢形成微裂纹。

裂纹的扩展和汇合一般会沿着强度较低、结合力弱的区域进行,因此,裂纹会沿着Be/Al相界面和Al相的细薄组织和尖锐末梢进行。在裂纹扩展过程中,当裂纹前端推进到大的Al相颗粒处,会造成Al相大规模的塑性变形,因而裂纹尖端的应力得以释放,裂纹扩展受阻。在裂纹前端区域,薄弱的Be/Al相界面或Al相的细薄带和尖锐末梢重新形成裂纹核心,由于裂纹前端这样的区域很多,因此往往是几个分裂纹源同时形成,此时放射花样会转向,形成放射花样多变的走向。另外,这些分裂纹源也很有可能在主裂纹源形成的同时,已经在形核,造成裂纹源中心不明显的断口组织,并且在断口上不会出现明显的纤维区和放射区(图3(a))。

在断裂的最后阶段,裂纹的扩展变成了各个裂纹源汇合的过程,汇合与扩展一样是沿Be/Al相界面和Al相的细薄组织进行,所不同的是,汇合过程会是Al相的撕裂而不是Al相的塑性变形,汇合时不断发生脆性的界面分离和Al相的撕裂,产生大的撕裂棱(图3(b))。因此,粉末热等静压Be-Al合金的裂纹扩展和汇合是相间脆性断裂和Al相塑性变形或撕裂韧性断裂交替进行的过程,是一个韧脆反复的过程。

由于组织细化,没有大面积的Al相进行充分的塑性变形,粉末热等静压的Be-Al合金断口微观组织上没有出现大面积的浅韧窝区。同样,Al相的细薄组织和尖锐末梢在变形时不但没有能够传递Be的滑移,反而成为裂纹起源处,靠Al相传递的Be相的滑移作用减弱,造成粉末热等静压Be-Al合金的伸长率低于铸造Be-Al合金的,大多维持在5%左右(见表1)。

在粉末热等静压Be-Al合金裂纹扩展区中偶而可以发现沿Be相晶内开裂的解理特征,如图5所示,但这多发生在Be相的大颗粒处(图5中Be颗粒尺寸约为20 μm×30 μm),这进一步说明随着Be相的晶粒尺寸增大,Be相的强度降低,当Be相的强度下降到小于Be/Al相界面结合强度时,断裂就会转为Be相的解理断裂。

图5 粉末热等静压Be-Al合金裂纹扩展区域Be相解理断裂

Fig.5 Cleavage facture of Be phase in crack extending region of powder HIPed Be-Al alloy

因此,粉末热等静压Be-Al合金的裂纹起源于Be/Al两相界面和Al相的细薄组织和尖锐末梢,裂纹扩展同样沿此途径进行,鲜见从Be相中扩展的区域。主裂纹扩展过程中,当裂纹尖端碰到较大Al相时,Al相塑性变形,裂纹尖端钝化,主裂纹源扩展被抑制;在裂纹前端产生新的裂纹起源,裂纹扩展过程转变为主裂纹源与不断产生的新裂纹源汇合的过程,在汇合时形成撕裂棱,放射花样转向。撕裂过程是脆性的Be/Al相界面分离(当然也有少数区域是Be相的解理)和韧性Al相撕裂,裂纹的扩展和汇合都是一个韧脆反复的过程。

虽然通过粉末冶金的方法可以降低Be相的颗粒尺寸,提高Be相的强度,但粉末热等静压Be-Al合金中Be/Al相界面结合强度小于Be相的强度,界面结合强度决定了合金的力学性能与断裂模式,改善界面性能是提高粉末热等静压Be-Al合金力学性能的重要途径,如增加铍粉表面的粗糙度,改变铍粉的表面性能,以便增加合金的界面结合强度。这样在界面结合强度足够高的情况下,载荷才能够有效地传递给Be相,发挥Be相的承载作用。

从以上分析中可以看出,铸造Be-Al合金的强度决定于Be相强度,而粉末热等静压Be-Al合金的强度决定于Be/Al相界面结合强度;不同工艺制备的Be-Al合金断裂行为存在差异,这主要因为粉末热等静压Be-Al合金中的Be相尺寸为8 mm,Be相强度高于Be/Al相界面的结合强度,而铸造Be-Al合金中的Be相尺寸为30 mm,Be相强度低于Be/Al相界面结合强度。

4 结论

1) Be-Al合金的组织为Al相呈现网状连续空间结构,Be相则离散地嵌布在Al相中间,即形成相互连通软Al基体包裹着硬Be相颗粒的组织。铸造Be-Al合金中Be相晶粒尺寸粗大,平均尺寸约为30 mm,相界面平整光滑;而粉末热等静压Be-Al合金中Be相晶粒尺寸基本保持原有粉末尺寸,相界面参差不齐且存在大量Al相的细薄组织和尖锐末梢。

2) 铸造Be-Al合金的断口无裂纹源,裂纹形核于Be相内部,终止于Al相,属脆性准解理断裂;而粉末热等静压Be-Al合金的断口上有主裂纹源和多个次裂纹源,裂纹起始于Be-Al两相界面和Al相的细薄组织,裂纹的扩展与汇合沿此途径进行,发生相间断裂,其断裂是各个裂纹源不断汇合且韧脆反复的过程。

3) 铸造Be-Al合金中,Be-Al相界面结合强度大于Be相强度;而热等静压Be-Al合金中,Be-Al相其界面结合强度小于Be相强度,其Al相的细薄组织和尖锐末梢有利于这种相间断裂发生。

REFERENCES

[1] William S, Omar S, Said E s. Application of aluminum- beryllium composite for structural aerospace component[J]. Engineering Failure Analysis, 2004, 11(6): 895-902.

[2] Parsonage T. Beryllium metal matrix composites for aerospace and commercial application[J]. Materials Science and Technology, 2000, 16: 732-738.

[3] Roskill Information Services Ltd. The economics of beryllium[M]. London: Roskill Information Services Ltd Press, 2001: 106-110.

[4] Okamoto H. Al-Be (aluminum-beryllium)[J]. Journal of Phase Equilibria and Diffusion, 2006, 27(4): 424-425.

[5] Jacobson L A. Beryllium-aluminum alloys─A new structural material opportunity[C]// Advanced Space Propulsion Workshop, 9th, Pasadena, CA, United States. 1998: 475-484.

[6] Maksimjuk P A. Applied materials, Inc.’s investment cast beryllium-aluminum composite provides payload savings for NASA satellite component[J]. Incast, 2004, 17(10): 7-11.

[7] BOWDEN D, POKROSS C, KACZYNSKI D, LONDON G. Characterization of aluminum-Beryllium alloy sheet [J]. Materials Science Forum, 2000, 331/337: 901-906.

[8] US Air Force Research Laboratory. Beryllium- aluminum alloys reduce weight of spacecraft components and provide greater stiffness than conventional materials[J]. USAF Materials Technology Highlight, 2004(4): 3.

[9] CONTRERAS F, TRILLO E A, MURR l E. Friction-stir welding of a beryllium-aluminum powder metallurgy alloy[J]. Journal of materials science, 2002, 37: 89-99.

[10] NEKRASOVA G A, YATSENKO K P. New light-modulus beryllium-aluminum alloys of the lockalloy type for space vehicles[J]. Metal Science and Heat Treatment, 2004,7(6): 411-413.

[11] 高陇桥. 氧化铍陶瓷[M]. 北京: 冶金工业出版社, 2006.

GAO Long-qiao. BeO ceramics[M]. Beijing: Metallurgy Industry Press, 2006.

[12] Larose J. Pressure effects on the flow and fracture properties of Be-al alloys[D]. Cleveland, OH: Case Western Reserve University, 2001.

[13] MARDER J. Beryllium powder metallurgy[M]. ASM Handbook Committee, Metals Handbook, Vol. 7 Powder Metallurgy. Ohio: ASM International, 1984.

[14] 王战宏, 王 莉, 赵双群, 买学锋, 许德美, 钟景明, 曲选辉. 镍对铍铝合金组织和性能的影响[J]. 特种铸造和有色合金. 2006, 26(8): 526-530.

WANG Zhan-hong, WANG Li, ZHAO Shuang-qun, MAI Xue-feng, XU De-mei, ZHONG Jing-ming, QU Xuan-hui. Effect of nickel on the microstructure and mechanical properties of beryllium-aluminum alloys[J]. Special Casting & Nonferrous Alloys, 2006, 26(8): 526-530.

[15] WANG Z, WANG L. Chinese Be materials—One of the best options in ITER[C]// ITER-FWQ3 Workshop. Garching, Germany. 2006.

基金项目:国防科工委民口配套项目(MKPT -05-165);教育部创新团队发展计划资助项目(IRT0713)

收稿日期:2008-11-18;修订日期:2009-02-26

通信作者:秦高梧,教授,博士;电话:024-83683772;E-mail: qingw@smm.neu.edu.cn

(编辑 何学锋)