DOI: 10.11817/j.issn.1672-7207.2019.11.011

应用中国典型道路的道路耐久性试验研究

龙岩1, 2,蒋凌山2,熊海林2,刘雪强2,陈志勇1,余智明2

(1. 吉林大学 汽车仿真与控制国家重点实验室,吉林 长春,130022;

2. 一汽-大众汽车有限公司 技术开发部,吉林 长春,130011)

摘要:提出一种基于典型道路的整车加速耐久性试验设计方法。首先通过主观评价选取37条中国典型道路,包括试验场道路共42条道路,并进行道路载荷预测试与伪损伤计算,通过道路载荷类型判断并选择19条载荷伪损伤较大的道路,并进行全面的道路载荷测量。为确定最佳的试验道路组合与循环次数,以整车道路载荷伪损伤最大和试验里程最小为优化目标,以19条道路各自循环次数为设计变量,建立多目标优化模型,并综合考虑道路类型及其构成比例,选取1组最优解作为加速耐久性试验路线。最后,选择2台同批次量产车,分别在试验场和设计的典型道路路线上进行加速耐久性试验。研究结果表明:在满足道路载荷伪损伤和行驶里程要求的同时,应用设计的中国典型道路进行加速耐久性试验,其效果与在试验场进行加速耐久性试验结果等效。

关键词:典型道路;加速耐久性试验;道路载荷;多目标优化

中图分类号:U467.1 文献标志码:A 文章编号:1672-7207(2019)11-2722-10

Experimental study on road durability using typical roads in China

LONG Yan1, 2, JIANG Lingshan2, XIONG Hailin2, LIU Xueqiang2, CHEN Zhiyong1, YU Zhiming2

(1. State Key Laboratory of Automotive Simulation and Control, Jilin University, Changchun 130022, China;

2. Department of Technology Development, FAW-Volkswagen Automotive Co. Ltd., Changchun 130011, China)

Abstract: An accelerated durability test design method was proposed by using typical roads in China. Firstly, 42 roads were selected by subjective evaluation, including 37 typical roads in China and 5 proving ground roads. Then the road loads pre-measurement were carried out and damages were calculated and analyzed. Through the road load type evaluation, 19 typical roads which had bigger damages were selected and the road loads were measured in detail. To obtain the optimal durability test road and test number, the maximum vehicle load damage and the minimium test travel mileage were selected as the optimization objective. The repeating times of 19 typical roads were used as design variables, and the multi-objective parameter optimization model of vehicle durability test road was built. In consideration of the road type and composition, one of the optimal solutions was selected as the durability test route. Finally, two vehicles of the same configuration were selected. Then the accelerated durability test was carried out on typical roads and on proving ground, respectively. The results show that the accelerated durability test results of typical road are equal to that of proving ground road approximately, while vehicle load damage and test travel mileage meet the design requirement.

Key words: typical road; accelerated durability test; road load; multi-objective optimization

随着汽车工业迅速发展,中国已成为汽车生产大国,并进入自主研发阶段。作为车辆主要载荷的道路载荷在整车设计和试验过程中起着重要作用。只有基于道路载荷数据,整车设计才有目标,模拟仿真和实验室加速试验才有意义,整车道路耐久性试验结果才能更精准。国外整车厂商非常重视典型道路载荷数据,并已经有几十年的载荷数据积累,开发出很多符合用户实际使用情况的耐久性试验,并依据载荷数据设计零部件和总成,开发各种台架试验并制定试验标准。我国对典型道路载荷的研究和应用主要集中在开发阶段的模拟仿真和实验室加速试验方面[1-2],并已向疲劳性能设计方向发展[3]。作为整车开发过程中不可替代的道路耐久性试验,常规做法是通过分析用户使用典型道路载荷情况,与试验场道路载荷建立关联进行加速耐久性试验,如某试验场试验车辆行驶10万km损伤与用户行驶约30万km损伤等效,其试验规范通常借鉴国外成熟试验结果。此外,国内试验场容量有限,导致等待时间长且费用昂贵。本文作者提出应用中国典型道路直接进行加速耐久性试验的方法,通过对选取的中国典型道路进行道路载荷测量,计算道路载荷伪损伤,分析并建立多目标优化计算模型,计算满足整车载荷损伤和试验里程要求的典型道路最优组合,考虑道路载荷类型及其构成比例设计典型道路试验路线,按照中国交通法规制定试验运行规范,并通过实车对比试验验证方法的正确性。

1 道路载荷测量

1.1 测量道路选择

道路状态直接影响道路载荷,而道路状态受多种因素影响,如气温、降水、排水设施、车流量、车辆类型、路面铺装类型、保养情况和使用年限等[4],很多因素无法量化甚至每年都在变化,而且中国道路类型和数量众多,在典型道路选择时先考虑特征明显且易操作的因素进行前期定性评价。本文选择路面状况、道路类型和道路使用年限这3项与道路载荷相关的参数进行前期筛选,以挑选道路载荷较大的典型道路。人体作为自然界复杂的感知系统能够实时地感知“人—车—路—环境”系统中细小而复杂的变化[5-6],以具有丰富驾驶经验的驾驶员的主观感受作为道路载荷状态的预选评价指标具有一定合理性[7]。挑选10名道路耐久性试验经验超过10 a的驾驶员,按照试验场内试验要求将整车按80%载荷配载,依据驾驶主观感受对道路的载荷状态打分进行定性评价。将评价数值范围设为0~100%,以所选第9号沥青铺装的城郊道路为例,评价结果如表1所示。表1中,数值越高代表驾驶员感受到的载荷越大。经定性评价可知该道路总体感受较舒适,纵向和侧向载荷不大,当整车垂向载荷不足时,可选该道路为补充道路或测试连接道路。

表1 第9号路行驶载荷调查结果

Table 1 Investigation results of No.9 road loads

经实地综合考察和定性评价,在某省境内,选取以某市为起点到该省境内的37条典型道路作为试验道路,主要为使用5 a以上的公开道路。另外,为补充整车在实际使用中可能遇到的极限工况载荷,选择的试验道路亦包含整车试验场动态广场操稳和制动等工况道路,共计42条测量道路。

1.2 实测载荷疲劳伪损伤计算

在底盘零部件应力集中点处粘贴应变片,实测零部件局部载荷,通常道路载荷低于材料屈服极限,疲劳寿命均在百万次以上,可按高周疲劳处理。应用应力-应变法进行局部载荷疲劳损伤分析[8],由于被测零部件均为金属件并且仅进行载荷损伤对比分析,不需要损伤的绝对真实值,因此,可忽略各零部件具体材料特性,计算伪损伤即可。将零部件载荷数据进行雨流计数统计[9-11],零部件的应变-寿命关系如下:

(1)

(1)

式中: 为应变幅值;

为应变幅值; 为f级载荷下疲劳强度系数;E为材料弹性模量;

为f级载荷下疲劳强度系数;E为材料弹性模量; 为f级载荷下疲劳延伸系数;b为疲劳强度指数;c为疲劳延性系数;Nf为f级疲劳载荷下的疲劳寿命。

为f级载荷下疲劳延伸系数;b为疲劳强度指数;c为疲劳延性系数;Nf为f级疲劳载荷下的疲劳寿命。

零部件载荷循环应力-应变关系如下:

(2)

(2)

式中: 为应力幅值,

为应力幅值, 为强度系数;

为强度系数; 为应变硬化指数。

为应变硬化指数。

根据Miner疲劳损伤累积法则,即可计算测试循环过程中零部件局部载荷伪损伤D:

(3)

(3)

式中:Nf为第f级载荷(σf)的损伤循环数;nf为第f级载荷(σf)的实际加载循环数;当 时,认为失效发生。

时,认为失效发生。

1.3 道路载荷预测量

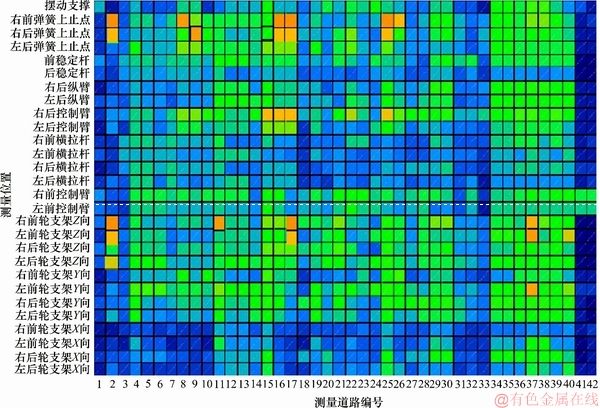

使用装备少量传感器的车辆对42条道路载荷进行快速预测量,快速确定道路载荷类型,找出载荷比较大的道路,共28个测量位置,应用上述方法计算不同道路不同位置载荷伪损伤[12-13],如图1所示。图1中,颜色深浅表征载荷伪损伤程度大小。

图1 不同道路不同位置的载荷伪损伤对比

Fig. 1 Load damage comparisons of different positions of different roads

由图1可知42条道路对应的测量位置载荷伪损伤情况,根据各条道路对车辆载荷的贡献情况可确定道路载荷类型并选择载荷伪损伤较大的道路。例如,第16号路右前弹簧上止点处、右后弹簧上止点处和右后控制臂处的载荷伪损伤较大,其余通道载荷伪损伤也较大,确定该条道路载荷以垂直方向载荷为主,因此,选择第16号路进行精确载荷测量。

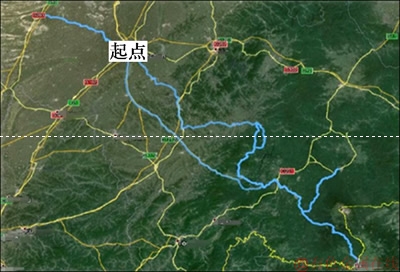

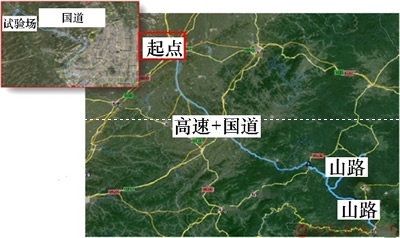

经过对比分析[14],从42条道路中选出各类型载荷较大道路组合成精确测量路线[15]。考虑道路衔接性,共确定19条道路组合为精确测量路线,如图2所示。整条路线约1 622 km,路面状况包含水泥路、砂石路、沥青路、灰土路等,道路类型包括高速公路、城乡结合路、乡村坏路、盘山道路和山间土路等,道路使用时间年限均在5 a以上。

图2 精确道路载荷测量路线

Fig. 2 Road load measurement route with high accuracy

1.4 道路载荷精确测量

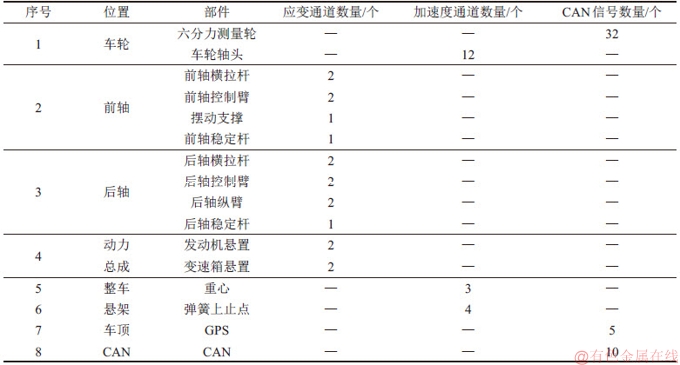

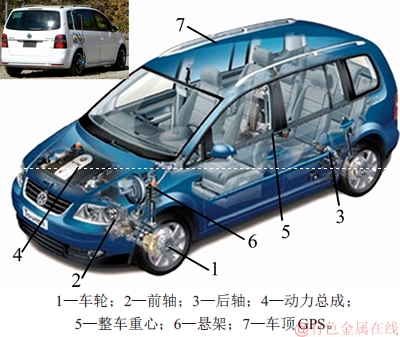

使用改装的道路载荷测量车精确测量道路载荷,如图3所示。按照试验场试验规范进行80%配载,并根据测量需要装备车轮六分力测量轮以及应变片、加速度计等传感器,得到包括车载网络(CAN)信号等共83个通道的测量数据,如表2所示。按照国家交通法规要求进行测试,精确测量19条道路的载荷数据。

表2 测量车测量通道

Table 2 Measurement channels of load measurement auto

图3 道路载荷测量车及测量位置

Fig. 3 Road load measurement vehicle and measurement positions

2 道路多目标优化

基于道路载荷精确测量数据,按照上述理论进行数据分析处理,在合理的范围内以整车载荷伪损伤比(DT)最大化和试验行驶总里程(S)最小化为优化目标,各测量通道与试验场的伪损伤比的范围为约束条件[16-17],以每条道路循环次数为设计变量,建立道路载荷损伤多目标优化计算模型进行优化计算。

2.1 设计变量

每条道路的试验循环次数直接影响整车载荷伪损伤和行驶总里程,故设计变量为

(4)

(4)

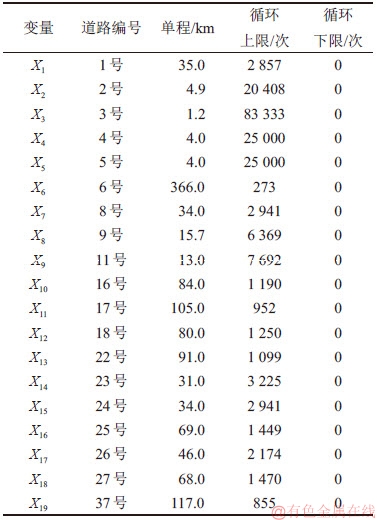

式中:Xj为第j条道路的循环次数,本次优化选取19条道路的循环次数为设计变量,即j=1,2,…,19,具体优化设计变量如表3所示,其中循环上限为试验场总里程除以每条路单程里程。

表3 优化设计变量

Table 3 Optimization design variables

2.2 目标函数

道路优化过程包括2个优化目标即整车载荷伪损伤比(DT)和试验行驶总里程(S)。

1) 整车载荷伪损伤目标。根据损伤累积理论,应使整车载荷伪损伤尽量大并接近试验场伪损伤(Daim),即每个通道伪损伤与试验场伪损伤之比(伪损伤比)尽量大。

(5)

(5)

式中:Di为第i个测量通道各道路载荷伪损伤,本文83个测量通道中有54个通道数据可用于计算实际道路载荷,因此i=54。Daimi为第i个测量通道试验场伪损伤。如每个测量通道均取得最大载荷伪损伤,可能会导致优化计算不收敛。因此采用下式作为优化计算目标:

(6)

(6)

2) 试验行驶总里程目标。综合考虑汽车行驶道路衔接以及各道路循环的里程总和,同时在优化过程中应优先保证试验总里程目标,总里程过多则达不到加速试验的目的,总里程过少则载荷过于集中且强度太大,不符合用户实际使用情况。试验行驶总里程优化目标为

(7)

(7)

式中:aj为第j条道路的单程里程。

2.3 约束条件

由于Miner法则并没有考虑加载顺序以及载荷损伤测试的随机性和计算的误差影响,为使各测量通道载荷伪损伤尽量与试验场伪损伤趋于一致,通道伪损伤比约束条件可设定如下:

(8)

(8)

由于试验场道路加速耐久性试验总里程限制,将试验目标总里程设为80 000~100 000 km,以便得到足够数量的最优解:

(9)

(9)

2.4 优化计算模型

道路优化计算模型数学表达式为

(10)

(10)

式中:dij为第j条道路的第i个测量通道的单循环载荷伪损伤。

3 道路优化结果

道路优化计算公式定义如下:

(11)

(11)

式中: 和

和 分别为各测量通道伪损伤与试验场伪损伤之比的下限和上限,取

分别为各测量通道伪损伤与试验场伪损伤之比的下限和上限,取 =0.3和

=0.3和 =3.0;XL和XU分别为各设计变量的下限和上限。

=3.0;XL和XU分别为各设计变量的下限和上限。

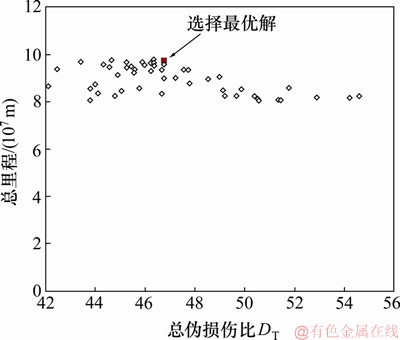

选用NSGA-Ⅱ遗传算法搜索得到最优解,图4所示为NSGA-Ⅱ遗传算法种群进化400代后的Pareto最优解集。由最优解集可知:总损伤比和总里程2个目标函数是相互矛盾的,虽然在最理想的总伪损伤比(DT=54)附近存在最优解,经过分析,该最优解的总里程较少,试验强化系数较大,而且包含的载荷类型较单一并且道路类型构成比例不合理,与用户实际使用情况不相符;而在总伪损伤比DT=46附近最优解较多,有多种道路类型和载荷类型的最优组合,通过综合考虑选取1组最优解(见图4)。该组最优解总里程接近105 km,道路类型包含高速公路、城乡结合路、乡村坏路、盘山公路和山间土路等道路类型,路面状况包含水泥路、砂石路、沥青路、灰土路和试验场强化路,且各类型道路在总里程中所占比例较高,载荷类型也较全面,只是总损伤略低于试验场值。将优化的道路循环次数归整,设计道路连接顺序并适当安排连接道路[18],优化试验运行路线如图5所示,最终优化结果如表4所示。

图4 NSGA-Ⅱ遗传算法的优化结果

Fig. 4 Optimization results of NSGA-Ⅱ algorithm

图5 优化试验运行线路

Fig. 5 Road durability test route after optimization

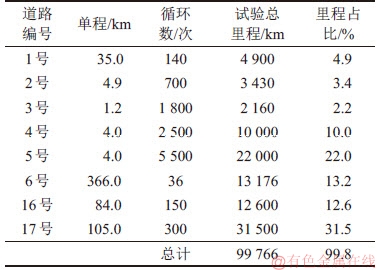

表4 道路优化计算结果

Table 4 Optimization results of roads

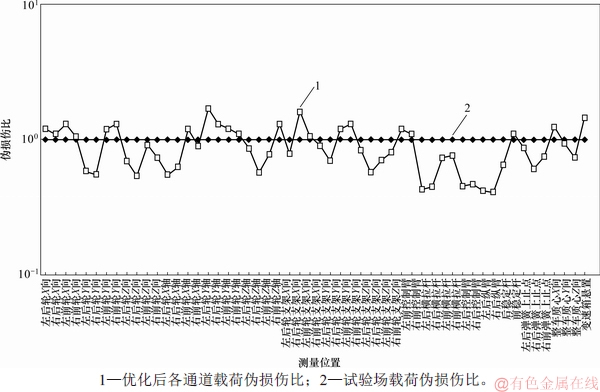

4 路线数据验证

按照优化结果制定耐久性试验运行规范,避免载荷较大道路过于集中,将各道路载荷连接得到试验总里程和各通道总载荷数据[19]。54个测量通道的载荷伪损伤与试验场载荷伪损伤对比如图6所示。由图6可知:各通道载荷伪损伤比大都小于试验场伪损伤比,伪损伤比为[0.4, 1.5],满足损伤约束条件,但有6个通道结果靠近约束下限,如右后纵臂处伪损伤比仅为0.41,这与选择总伪损伤比为46的最优解有关,同时与将优化数据结果进行归整和设计道路顺序以及安排连接路时减少或增加部分道路循环次数有关,说明还有继续优化的空间。

图6 优化后载荷伪损伤与试验场伪损伤对比

Fig. 6 Comparisons of load damages after optimization and from proving ground

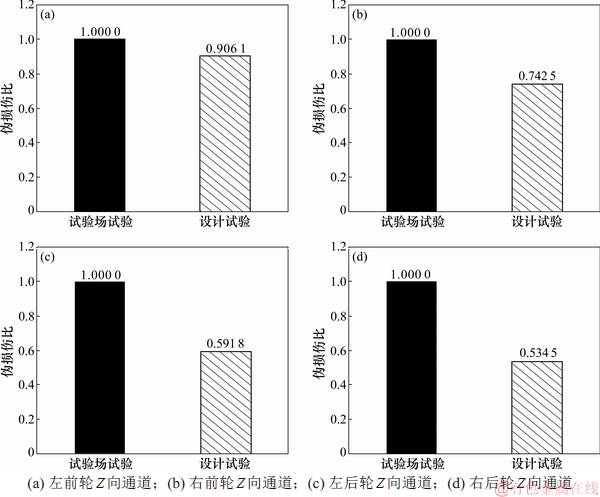

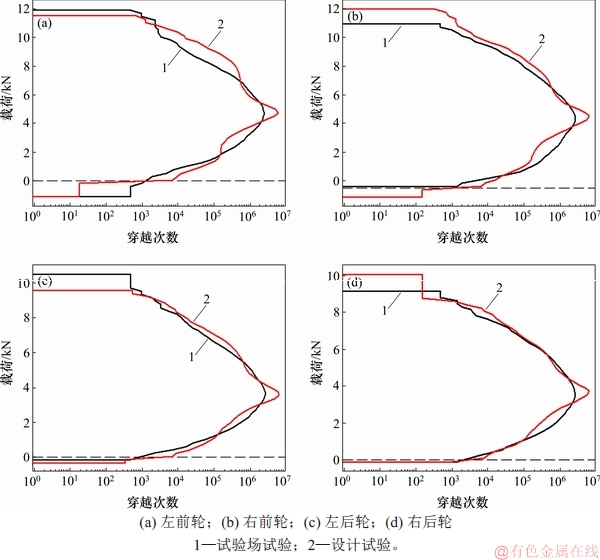

下面以4个车轮六分力测量轮上Z向载荷为例分析试验载荷与试验场载荷的对比结果,分别如图7和图8所示。由图7可知:试验后4个车轮Z方向载荷伪损伤比虽然比试验场伪损伤比略低,但仍然满足伪损伤比要求(0.3~3.0)。由图8可知:4个车轮Z方向载荷成分与试验场载荷成分也基本一致,仅仅某些大载荷出现的次数有差别,在典型道路试验过程中属于正常现象,如根据路况紧急制动和避让等不可预知工况,这也与变速箱悬置处伪损伤比基本一致,差别次数在可接受数值范围内,满足道路加速耐久性试验要求。左右侧车轮载荷有差别也是左右侧车轮的行驶路面状况差异所致,其余测量通道对比结果亦类似。由此可见:设计试验路线的总里程和总载荷基本满足试验目标要求,试验运行规范合理,可开展道路加速耐久性试验[20]。

图7 优化后车轮Z向载荷伪损伤与试验场伪损伤对比

Fig. 7 Comparisons of load damages in wheel Z direction after optimization and from proving ground

图8 优化后车轮Z向阶次穿越与试验场阶次穿越对比

Fig. 8 Comparisons of level crossing after optimization and from proving ground in wheel Z direction

5 实车对比验证

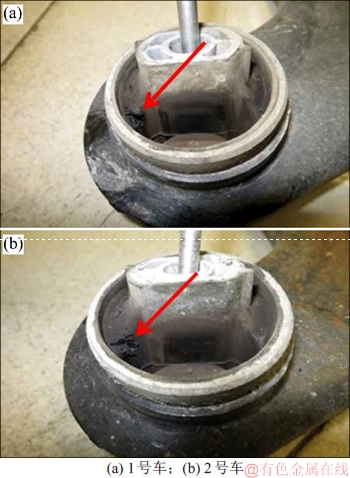

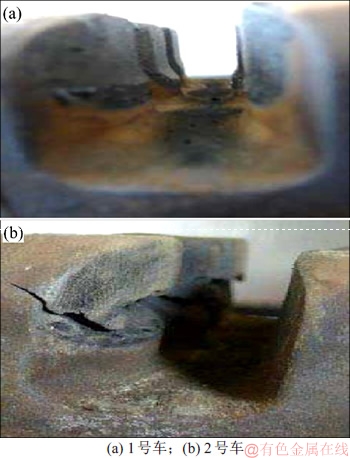

为了进一步验证设计的典型道路加速耐久性试验的有效性,精选2台配置相同的同批次同款式量产车,选用2名经验丰富的道路耐久性试验驾驶员分别在整车试验场(1号车)和设计的典型道路路线(2号车)上进行道路耐久性对比试验[21],每天试验结束后均对车辆进行目视检查。在1号车完成101 129 km的试验场加速耐久性试验和2号车完成102 231 km的典型道路加速耐久性试验后,目视检查发现明显疲劳损坏,结束试验并分别对2台试验车在白车身、底盘、动力总成、电器等几个方面进行拆检对比。由于道路耐久性试验通常依据零部件是否出现疲劳破坏进行定性评价,基本不作零部件疲劳耐久性的定量评价(不测量残余寿命),因此本次拆检只对零部件进行定性评价。以底盘拆检结果为例,依据磁粉探伤结果,底盘金属零件没有发现明显疲劳破坏问题。非金属件分别以右后纵臂和变速箱悬置为例,具体疲劳破坏情况分别如图9和图10所示。由图9和图10可见:2台车右后纵臂和变速箱悬置的疲劳破坏位置和破坏形式基本相同,其他测量位置亦有类似结果,且发现明显疲劳破坏问题时2台试验车加速耐久试验里程均超过105 km。

图9 2台车右后纵臂铰链撕裂的位置和形式

Fig. 9 Tearing positions and bushing forms of 2 vehicles

图10 2台车变速箱悬置开裂部位

Fig. 10 Tearing positions of gear-box mount of 2 vehicles

拆检对比结果说明典型道路加速耐久性试验可以达到与试验场加速耐久性试验等效的试验结果。另外,进行典型道路加速耐久性试验的道路需要定期进行道路载荷监控,以保证典型道路载荷损伤与试验场载荷伪损伤的一致性,当载荷伪损伤变化时,可随时进行试验运行方案调整,增加或减少现有试验里程以及补充新的道路。目前已经持续对典型道路载荷监控4 a,典型道路载荷损伤和试验运行效果基本保持稳定。

6 结论

1) 综合采用道路状态评估、驾驶员主观判断和道路载荷测量客观评价的方法可以对中国典型道路进行较全面的筛选。

2) 在合理范围内以整车载荷伪损伤最大和试验里程最小为优化目标,以各道路循环次数为设计变量,用NSGA-Ⅱ遗传算法对试验道路进行道路组合与循环优化计算,可以得到Pareto最优解集,选取的最优解可以兼顾试验道路载荷组成多样化且比例合理,但整体载荷伪损伤稍偏低。

3) 在满足载荷伪损伤和行驶里程要求的同时,应用本文设计的中国典型道路可以进行整车加速耐久性试验,试验结果与试验场加速耐久性试验结果等效。

参考文献:

[1] 于佳伟, 郑松林, 冯金芝, 等. 某轿车前副车架服役载荷模拟试验加速方法研究[J]. 机械工程学报, 2016, 52(22): 112-120.

YU Jiawei, ZHENG Songlin, FENG Jinzhi, et al. Research on accelerated testing method for the service-simulation fatigue test of automotive front sub-frame[J]. Journal of Mechanical Engineering, 2016, 52(22): 112-120.

[2] 蒋瑜, 陶俊勇, 陈循. 超高斯随机振动疲劳加速试验模型研究[J]. 振动与冲击, 2017, 36(9): 261-266.

JIANG Yu, TAO Junyong, CHEN Xun. Super-Gaussian random vibration fatigue accelerated testing model[J]. Journal of Vibration and Shock, 2017, 36(9): 261-266.

[3] 黄元毅, 董国红, 钟明, 等. 基于实测动态道路载荷谱的车辆疲劳性能设计[J]. 汽车工程, 2017, 39(11): 1281-1285, 1293.

HUANG Yuanyi, DONG Guohong, ZHONG Ming, et al. Vehicle fatigue performance design based on dynamic road load spectra measured[J]. Automotive Engineering, 2017, 39(11): 1281-1285, 1293.

[4] 王国林, 魏领军, 景鹏, 等. 汽车道路路面谱采集典型道路选择方法[J]. 合肥工业大学学报(自然科学版), 2009, 32(5): 640-643.

WANG Guolin, WEI Lingjun, JING Peng, et al. Choice scheme of typical roads for road surface spectrum acquisition[J]. Journal of Hefei University of Technology(Natural Science), 2009, 32(5): 640-643.

[5] 张向东, 杜东宁, 柴源, 等. 基于车-桥耦合振动理论的连续梁桥影响因素分析[J]. 中南大学学报(自然科学版), 2016, 47(8): 2848-2854.

ZHANG Xiangdong, DU Dongning, CHAI Yuan, et al. Analysis of influences of different factors on continuous rigid frame bridges based on theory of vehicle-bridge system coupling vibration[J]. Journal of Central South University(Science and Technology), 2016, 47(8): 2848-2854.

[6] 孙志林, 吴超, 王辉. 低温荷载下沥青路面线性损伤特性分析[J]. 中南大学学报(自然科学版), 2016, 47(7): 2495-2500.

SUN Zhilin, WU Chao, WANG Hui. Linear damage characteristic analysis of asphalt pavement under low thermal load[J]. Journal of Central South University(Science and Technology), 2016, 47(7): 2495-2500.

[7] 张琢玉, 张开斌, 赵永杰, 等. 汽车典型公路的调查与选取[J]. 重庆工学院学报(自然科学版), 2009, 23(7): 7-12.

ZHANG Zuoyu, ZHANG Kaibin, ZHAO Yongjie, et al. Investigation and selection of the vehicle typical road[J]. Journal of Chongqing Institute of Technology(Natural Science), 2009, 23(7): 7-12.

[8] 卿宏军, 韩旭, 陈志夫, 等. 某轿车结构载荷谱采集与分析[J]. 湖南大学学报(自然科学版), 2012, 39(12): 32-36.

QING Hongjun , HAN Xu, CHEN Zhifu, et al. Acquisition and analysis of loading spectral of a car structure[J]. Journal of Hunan University(Natural Sciences), 2012, 39(12): 32-36.

[9] 卢延辉, 王文阁, 郑联珠. 疲劳可靠性计算方法中迈纳理论与概率累加理论之间的关系[J]. 吉林大学学报(工学版), 2007, 37(2): 382-385.

LU Yanhui, WANG Wenge, ZHENG Lianzhu. Relation between Miner theory and probability accumulation theory in calculation methods of fatigue reliability[J]. Journal of Jilin University(Engineering and Technology Edition), 2007, 37(2): 382-385.

[10] 周金宇, 韩文钦, 邱睿, 等. 结构系统疲劳失效相关机理与可靠性模型[J]. 机械工程学报, 2018, 54(16): 220-226.

ZHOU Jinyu, HAN Wenqin, QIU Rui, et al. Dependence mechanism of fatigue failure and reliability model for structure systems[J]. Chinese Journal of Mechanical Engineering, 2018, 54(16): 220-226.

[11] 白春玉, 齐丕骞, 牟让科, 等. 基于经典Von Mises应力的多轴等效应力修正方法研究[J]. 振动与冲击, 2015, 34(23): 166-170.

BAI Chunyu, QI Piqian, MU Rangke, et al. Multiaxial equivalent stress amendment algorithm based on classical von mises stress[J]. Journal of Vibration and Shock, 2015, 34(23): 166-170.

[12] 李凡松, 邬平波, 曾京. 车下设备承载结构疲劳试验载荷谱编制方法[J]. 机械工程学报, 2016, 52(24): 99-106.

LI Fansong, WU Pingbo, ZENG Jing. Compilation method of fatigue test load spectrum for underfloor equipment bearing structure[J]. Journal of Mechanical Engineering, 2016, 52(24): 99-106.

[13] 韩为铎, 卢剑伟, 莫家奇. 非线性渐变刚度钢板弹簧疲劳分析载荷谱编制方法[J]. 振动与冲击, 2017, 36(6): 241-245, 252.

HAN Weiduo, LU Jianwei, MO Jiaqi. Load spectrum compilation method for the fatigue analysis of leaf springs with nonlinear varying stiffness[J]. Journal of Vibration and Shock, 2017, 36(6): 241-245, 252.

[14] 马扎根, 陈栋华, 胡文伟, 等. 基于虚拟试验台的车身结构寿命预估与改进设计[J]. 汽车工程, 2016, 38(7): 896-900.

MA Zhagen, CHEN Donghua, HU Wenwei, et al. Life prediction and modification design of car body structure based on virtual test bench[J]. Automotive Engineering, 2016, 38(7): 896-900.

[15] 谢飞, 段虎明, 马颖, 等. 中国典型道路谱数据库的开发与应用[J]. 振动与冲击, 2010, 29(11): 160-164, 260.

XIE Fei, DUAN Huming, MA Ying, et al. Development and application of typical road spectrum database in China[J]. Journal of Vibration and Shock, 2010, 29(11): 160-164, 260.

[16] 郑松林, 周亚捷, 冯金芝, 等. 一种新的考虑伪损伤保留的道路载荷模拟试验加速方法[J]. 机械强度, 2017, 39(2): 410-416.

ZHENG Songlin, ZHOU Yajie, FENG Jinzhi, et al. A new spectrum development methodology based on pseudo damage reserving for road load simulation test[J]. Journal of Mechanical Strength, 2017, 39(2): 410-416.

[17] 赵礼辉, 郑松林, 冯金芝. 基于低载强化特性的疲劳寿命估计方法[J]. 机械工程学报, 2013, 49(8): 115-122.

ZHAO Lihui, ZHENG Songlin, FENG Jinzhi. Fatigue life prediction based on simplified low-amplitude-load strengthening model[J]. Journal of Mechanical Engineering, 2013, 49(8): 115-122.

[18] 李孟良, 朱西产, 张建伟, 等. 典型城市车辆行驶工况构成的研究[J]. 汽车工程, 2005, 27(5): 557-560.

LI Mengliang, ZHU Xichan, ZHANG Jianwei, et al. A study on the construction of driving cycle for typical cities in China[J]. Automotive Engineering, 2005, 27(5): 557-560.

[19] 佟德纯, 姚宝恒. 工程信号处理与设备诊断[M]. 北京: 科学出版社, 2008: 68-87.

TONG Dechun, YAO Baoheng. Engineering signal process and equipment diagnosis[M]. Beijing: Science Press, 2008: 68-87.

[20] 郭虎, 陈文华, 樊晓燕, 等. 汽车试验场可靠性试验强化系数的研究[J]. 机械工程学报, 2004, 40(10): 73-76, 81.

GUO Hu, CHEN Wenhua, FAN Xiaoyan, et al. Research of enhancement coefficient of automobile reliability enhancement test on proving ground[J]. Chinese Journal of Mechanical Engineering, 2004, 40(10): 73-76, 81.

[21] 韩愈, 孟广伟, 门玉琢. 车辆用户载荷谱试验场关联强化试验方法[J]. 振动、测试与诊断, 2014, 34(6): 1088-1093, 1171-1172.

HAN Yu, MENG Guangwei, MEN Yuzhuo. Relation enhancement test method of customers usage and proving ground of vehicle load spectrum[J]. Journal of Vibration,Measurement & Diagnosis, 2014, 34(6): 1088-1093, 1171-1172.

(编辑 伍锦花)

收稿日期: 2019 -01 -25; 修回日期: 2019 -04 -16

基金项目(Foundation item):国家重点研发计划项目(2018YFB0106200)(Project(2018YFB0106200) supported by the National Key R&D Program of China)

通信作者:陈志勇, 博士, 副教授, 从事汽车系统动力学与控制研究;E-mail: chen_zy@jlu.edu.cn