DOI:10.19476/j.ysxb.1004.0609.2019.07.12

爆炸喷涂高铝青铜磷光自敏发光复合涂层及其摩擦学性能

李文生1,赵文杰1,何 玲1,胡春霞1, 2,唐丽芳1

(1. 兰州理工大学 有色金属先进加工与再利用国家重点实验室,兰州 730050;

2. 兰州工业学院 材料工程学院,兰州 730050)

摘 要:采用爆炸喷涂在45#钢基体上分别制备高铝青铜涂层和掺有SrAl2O4:Eu2+,Dy3+的高铝青铜磷光自敏发光复合涂层。利用SEM、EDS、荧光显微镜和荧光分光光度计分析涂层的微观形貌和物相组织、磷光粒子的沉积规律及复合涂层的发光强度;采用销-盘式摩擦磨损试验机测试涂层的摩擦磨损性能,并检测复合涂层的宏观指示效应。结果表明:SrAl2O4:Eu2+,Dy3+的加入,降低了复合涂层的孔隙率,提高了复合涂层的硬度和结合强度。且高铝青铜磷光自敏发光复合涂层因高硬度SrAl2O4粒子的强化作用具有比高铝青铜涂层更优的耐磨性能。紫外光激发过后复合涂层中的SrAl2O4:Eu2+,Dy3+发出裸眼可见的黄绿光,可达到宏观指示复合涂层磨损状况的效应。

关键词:爆炸喷涂;磷光材料;复合涂层;自敏发光;摩擦;磨损

文章编号:1004-0609(2019)-07-1437-09 中图分类号:TH117.1 文献标志码:A

铝青铜具有力学性能优良、耐磨减摩性好、耐腐蚀好、良好的导热性能等特点,用来制作工业挤压、拉伸模具和船用螺旋桨等[1-2]。李文生等[3-5]研发了一种铝当量为14%的高铝青铜合金,其硬度达到31 HRC,拉伸强度σb>580 MPa,抗压强度σbc≈1035 MPa,与铁基材料对摩有较低的摩擦因数(干摩擦因数约为0.16),并将该种高铝青铜制备成粉末用于模具表面涂层制备和修复,使模具的生产成本降低,扩展了该高铝青铜材料的应用。

如何对模具等零件的表面涂(熔)敷层的失效进行及时高效检测是目前行业内较关注的问题。美军在压载船舱底漆中加入荧光颜料,紫外线照射下表层面漆出现漏涂的地方会发出荧光,用来检测表层面漆的漏涂与失效[6]。FELDSTEIN[7]制备了电化学镀镍复合发光涂层,将磷光颗粒添入复合涂层中使其在紫外光照射下产生发光效应,用于涂层磨损监测。李文生等[8]将高铝青铜和SrAl2O4:Eu2+,Dy3+结合起来采用真空热压烧结技术制备了复合发光涂层,该复合发光涂层经过手持紫外灯激发后可以发出裸眼可见的黄绿色光,能起到宏观指示作用,涂层硬度309.6 HV,与321不锈钢对摩的摩擦因数0.26。HE等[9]解释了铜基复合发光涂层中SrAl2O4:Eu2+,Dy3+发光猝灭机理,认为接触猝灭是影响热压烧结涂层发光性能的主要因素。吕叶等[10]采用超音速等离子喷涂制备了铜基复合发光涂层,涂层的结合强度较低在6.39~19.76 MPa之间,硬度较低在232.2~303.6 HV之间,且喷涂过程中的高温使得磷光粒子发生相变产生猝灭引起涂层发光强度降低。

与热压烧结、等离子喷涂工艺相比,爆炸喷涂具有粉末飞行速度快(可达300~1200 m/s),涂层结合强度高、致密、孔隙率低,工件热损伤小,涂层均匀,硬度高、耐磨性好等优点[11-13]。本文采用爆炸喷涂制备高铝青铜涂层和高铝青铜磷光自敏发光复合涂层,研究SrAl2O4:Eu2+,Dy3+的加入对涂层结构、力学性能能、摩擦磨损性能的影响和复合涂层的宏观指示效应,以期获得高铝青铜涂层优异性能与磷光粒子的发光性能良好协同工作效果,为该种自敏发光复合涂层的工业化应用提供理论和试验基础。

1 实验

1.1 实验材料及试样制备

高铝青铜粉末由兰州理工大学合金粉末有限责任公司采用快速凝固双流高压气雾水冷技术制备,粉末粒度为(48~58 μm),其化学成分如表1所列;磷光粉采用商用SrAl2O4:Eu2+,Dy3+粉末,粉末粒度为(48~58 μm)。基体材料选用45#钢,喷涂前打磨去除表面油污及氧化层,以酒精为溶剂置于超声波中清洗,进行喷砂处理增大试样表面粗糙度至Ra=33 μm。

表1 高铝青铜粉末化学成分

Table 1 Chemical composition of Cu-14Al-X alloy power (mass fraction, %)

将高铝青铜粉末与SrAl2O4:Eu2+,Dy3+粉末按体积比为7:3[14]量取,置于TD-2型三维涡流混料机中混合4h获得喷涂用复合粉末。喷涂前将粉末用ZYH-10自控远红外线烘干炉在温度150~200 ℃烘干40 min。采用AДM-4Д型爆炸喷涂设备在预热至150~200 ℃的基体上分别制备高铝青铜和高铝青铜磷光自敏发光复合涂层。爆炸喷涂工艺参数如表2所列。

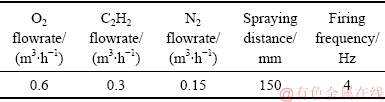

表2 爆炸喷涂工艺参数

Table 2 Main parameters of detonation-gun spray

1.2 分析测试

采用带有EDS能谱的JSM-6700F型扫描电子显微镜观察分析磨损前后涂层表面形貌、显微组织及微区成分;利用HVS-1000型数显显微硬度计测定涂层和粉末显微硬度,载荷为1.96 N,保压时间为10 s;用AG-10TA岛津万能材料试验机按国标GB/T 8642-2002测定涂层的结合强度;用F97 Pro型荧光分光光度计测定高铝青铜磷光自敏发光复合涂层和混合粉末的发射光谱;采用Image Pro 6.0软件定量金相法分析复合涂层中磷光粒子的沉积分布。在254 nm紫外光下激发60 s撤去光源,在暗室中用佳能600D拍摄涂层宏观光学照片;用CFC-900E型荧光显微镜观察涂层荧光显微组织;采用MMW-2型多功能立式摩擦磨损试验机进行常温干摩擦实验,摩擦件是爆炸喷涂涂层,对摩件采用304不锈钢销,施加载荷为35 N,摩擦转速为80 r/min,时间30 min。用6SLD-100轮廓薄膜仪测量磨痕的深度和宽度。

2 结果与讨论

2.1 涂层形貌

图1所示为高铝青铜涂层和高铝青铜磷光自敏发光复合涂层的表面形貌。高铝青铜涂层(如图1(a)所示)以浅灰色相为主,有少量黑灰色相布其中,并有孔隙存在,结合EDS可知灰色相为高铝青铜富Cu相,黑灰色相为富Al相。高铝青铜磷光自敏发光复合涂层(如图1(b)所示)以浅灰色相为主,白色相和少量黑灰色相均匀分布其中,浅灰色相和黑灰色相为高铝青铜,白色相为SrAl2O4:Eu2+,Dy3+颗粒镶嵌在涂层中,涂层致密。

图1 高铝青铜涂层和高铝青铜磷光自敏发光复合涂层的表面形貌

Fig. 1 Surface morphologies of high-aluminum bronze coating(a) and high-aluminum bronze luminescent self-sense composite coating(b)

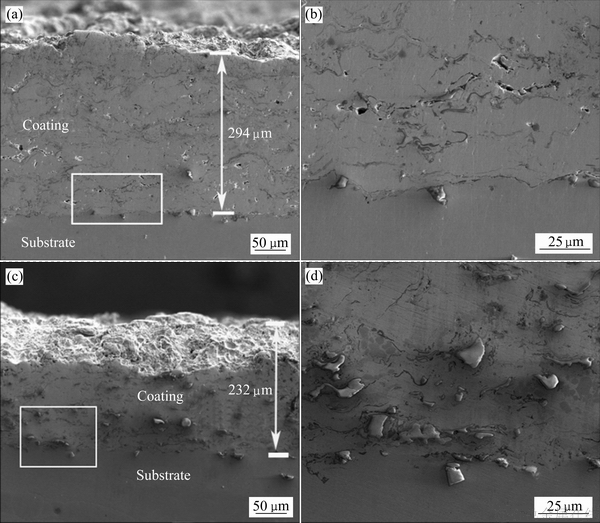

图2 高铝青铜涂层和高铝青铜磷光自敏发光复合涂层的截面形貌

Fig. 2 Interface morphologies of high-aluminum bronze coating((a), (b)) and high-aluminum bronze luminescent self-sense composite coating((c), (d))

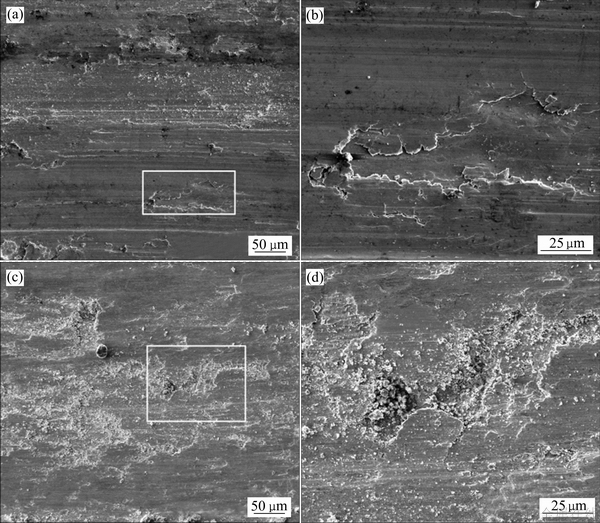

图2所示为高铝青铜涂层和高铝青铜磷光自敏发光复合涂层的横截面形貌。从图2(a)和(b)可以看出,高铝青铜涂层不够致密,有少量间隙存在。熔融高铝青铜粉末产生的压力脉冲强度较小,使基体表面变形程度较小,与基体机械咬合效果不明显,对已经沉积的涂层轰击作用小。图2(c)和(d)所示为高铝青铜磷光自敏发光复合涂层与基体之间形成良好结合界面、涂层致密,SrAl2O4粒子呈现扁平状挤压变形状态。SrAl2O4作为硬质相在喷涂过程中高速轰击基体表面使基体表面发生明显塑性变形,部分颗粒嵌入基体当中,界面粗糙度增大,机械咬合效果明显,对已经沉积的高铝青铜涂层金属相不断轰击使高铝青铜粉末变形程度提高,提高涂层的致密度。另外,高铝青铜粉末接触基体时放出的热量使未完全熔融的SrAl2O4颗粒进一步融化,在高速撞击后,SrAl2O4粒子呈现扁平状挤压变形状态[15]。未完全融化的硬质颗粒轰击涂层表面产生“喷砂效应”使已经沉积的部分涂层脱离涂层表面,使高铝青铜磷光自敏发光复合涂层在相同喷涂条件比高铝青铜涂层薄50~60 μm。

2.2 涂层力学性能

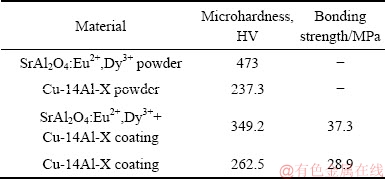

表3所列为SrAl2O4粉末、高铝青铜粉末、高铝青铜涂层和高铝青铜磷光自敏发光复合涂层的硬度和涂层结合强度。由表3可得,铝酸锶粒子的硬度最高,掺杂SrAl2O4粉末后复合涂层的硬度及结合强度都高于高铝青铜涂层的。

表3 涂层和粉末的力学性能

Table 3 Mechanical property of coatings and powders

由于在喷涂过程中碰撞区产生的的压力脉冲和熔融的粉末与基体的相互作用使粉末发生塑性变形,高铝青铜粉末完全熔融后与基体相遇时产生的压力脉冲会降低到2/3~3/4,对涂层的轰击作用小[16]。SrAl2O4: Eu2+,Dy3+颗粒均匀的分布在高铝青铜磷光自敏发光复合涂层中,形成了软基体+硬颗粒的结构,有少量未完全融化的颗粒存在。爆炸喷涂最佳的喷涂条件是粉末与基体相遇时为半融化状态[15]。加入的SrAl2O4: Eu2+,Dy3+颗粒为硬质相,未完全融化的粒子在喷涂过程中经过加速,速度达到800~1200 m/s具有较高的动能,对已经沉积的涂层不停地轰击,形成“铆钉效应”,使涂层的孔隙减少,组织致密、结合强度提高。高铝青铜基体作为金属黏结剂能减小硬质颗粒的碰撞飞溅提高沉积率。SrAl2O4:Eu2+,Dy3+颗粒分布其中起到弥散强化的效果,使得涂层的硬度有明显的提升。

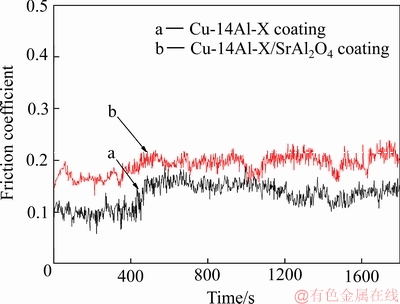

2.3 涂层摩擦磨损性能

图3所示为高铝青铜层和高铝青铜磷光自敏发光复合涂层摩擦因数随时间变化曲线。两种涂层的摩擦因数的变化趋势基本相同,在初始阶段逐渐升高,在400 s的时候基本稳定。高铝青铜涂层摩擦因数最终稳定在平均值为0.16,发光涂层的摩擦因数最终稳定在0.20左右。高铝青铜磷光自敏发光复合涂层的摩擦因数始终比高铝青铜涂层大,在摩擦初期较小随着摩擦的进行摩擦因数逐渐升高最后稳定。摩擦过程中暴露到涂层表面的硬质SrAl2O4粒子增加了摩擦副之间的滑动阻力,随着摩擦的进行脱落在摩擦副之间形成流动的硬质颗粒层,因此在干摩擦条件下高铝青铜磷光自敏发光复合涂层的摩擦因数始终略大于高铝青铜涂层的摩擦因数[17-18]。摩擦初期,由于对摩销首先与高铝青铜磷光自敏发光复合涂层表面SrAl2O4粒子接触,较小的接触面积使载荷对摩擦表面的剪切应力相对较小,因而摩擦因数较小,随着摩擦进行,对摩销与涂层表面实际接触面积增大,表面剪切应力逐渐提高,使得磷光复合涂层的摩擦因数逐渐增加(如图3所示)两种涂层都有约400 s的低摩擦因数跑合阶段。高铝青铜涂层在周期性摩擦过程中,塑性变形和加工硬化再涂层表面形成较光的表面,摩擦因数趋于稳定。

图3 涂层摩擦因数随时间的变化曲线

Fig. 3 Change of friction coefficient of coating with time

图4 高铝青铜涂层和高铝青铜磷光自敏发光复合涂层磨损截面磨痕轮廓曲线

Fig. 4 Cross section profile fitting curves of worn high- aluminum bronze coating(a) and high-aluminum bronze luminescent self-sense composite coating(b)

图4所示为高铝青铜涂层和高铝青铜磷光自敏发光复合涂层磨损后截面磨痕轮廓曲线。高铝青铜涂层的磨痕截面深而宽,磨痕有犁沟较粗糙。高铝青铜磷光自敏发光复合涂层磨痕截面较浅和窄,磨痕表面较平整。复合发光涂层截面面积小于高铝青铜涂层的,复合发光涂层的磨损量较小,采用公式W=V/(SN)[19]计算出高铝青铜涂层磨损率为1.55×10-6 mm3/(N·m),复合发光涂层磨损率为1.03×10-6 mm3/(N·m),相比相同条件下304不锈钢与45钢对摩副的磨损率[20]2.15× 10-6 mm3/(N·m)降低了53%。

涂层抗磨损性能随着涂层孔隙率的减小和硬度的增加而提高[21]。SrAl2O4:Eu2+,Dy3+分布在高铝青铜当中起到强化粒子的作用,涂层硬度提高(如表2所列)使得涂层表面具有较好的耐磨性能,同时使涂层的孔隙率降低(如图2(b)和(c)所示)。所以高铝青铜磷光自敏发光复合涂层的磨损率比高铝青铜涂层的低,且相对于高铝青铜涂层磷光复合涂层,高铝青铜涂层表现出更窄和平滑的磨痕(见图4)。

图5 高铝青铜涂层和高铝青铜磷光自敏发光复合涂层摩擦表面的SEM像

Fig. 5 SEM images of frictional wear surface of high-aluminum bronze coating((a), (b)) and high-aluminum bronze luminescent self-sense composite coating((c), (d))

图5所示为高铝青铜涂层和高铝青铜磷光自敏发光复合涂层摩擦形貌SEM像。高铝青铜涂层摩擦表面(如图5(a)所示)较光滑,有少量磨屑,但磨痕形貌并不均匀,局部的磨痕较宽且呈层片状分布。如图5(b)是图5(a)白色框内放大图,在磨痕宽的地方粘着撕裂并有大量微裂纹产生,存在严重的塑性变形。当高铝青铜涂层与304不锈钢摩擦副之间相互滑动时,涂层表面的“微凸体”较快被磨平,周期性的干摩擦过程导致涂层表面温度升高,涂层表面和磨屑软化发生塑性变形产生层片状,在外加载荷的作用下接触区域出现粘着磨损特征。高铝青铜磷光自敏发光复合涂层摩擦表面(如图5(c)所示)粗糙,有轻微的塑性变形、较为严重的层片状剥落和剥落坑,从5(c)白色框内放大图(如图5(d)所示)中可以看出,磨痕表面有许多轻微犁沟产生,剥落坑中有大量的磨屑结合EDS磨屑当中夹杂有SrAl2O4粒子。由于当摩擦时,铝酸锶首先与摩擦副接触承受大部分的力,硬度较小的高铝青铜所承受的剪切力较小,随着摩擦的进行首先接触的铝酸锶颗粒发生脱落,在摩擦副之间滑动切削铝青铜,产生少量的擦伤和磨屑产生磨粒磨损,磨屑在反复碾压过程中形成机械层,SrAl2O4:Eu2+,Dy3+破裂失效后与高铝青铜接触发生轻微粘着磨损,使复合涂层磨损率较小(如图4所示),Cu-14Al-X与SrAl2O4:Eu2+,Dy3+之间存在较大的热膨胀系数差值,在反复的力-交变热的作用下在Cu-14Al-X/SrAl2O4:Eu2+,Dy3+的界面处裂纹容易形核、萌生、扩展,随着摩擦的进行,横向裂纹和纵向裂纹逐渐扩展并交汇时,表面会产生剥落,生成剥落坑[22]。

2.4 涂层的发光性能与指示效应

图6所示为高铝青铜磷光自敏发光复合涂层的显微发光照片和采用显微镜自带JX-2000金相分析软件分析得到的表面磷光粒子分布图,发黄绿色光的磷光粒子均匀地分布在涂层表面,用Image Pro 6.0软件定量分析约占涂层表面积的5.7%,远小于混合粉末中30%的含量。

图7所示为高铝青铜磷光混合粉末及其自敏发光复合涂层的发射光谱。两者的发射光谱都呈400~650 nm的宽带发射,其中SrAl2O4:Eu2+,Dy3+粉末的发射光谱(如图7(a)所示)在510 nm处出现峰值,是Eu2+的4f65d1-4f7跃迁时产生的[23];高铝青铜磷光自敏发光复合涂层的发射光谱(如图7(b)所示)在460 nm、480 nm出现波峰,且发光强度远小于SrAl2O4:Eu2+,Dy3+与高青铜混合粉末峰值强度。

图6 高铝青铜磷光自敏发光复合涂层显微发光及磷光粒子分布

Fig. 6 Microluminescence of high-aluminum bronze luminescent self-sense composite coating(a) and distribution of phosphor particles(b)

图7 混合粉末和高铝青铜磷光自敏发光复合涂层的发射光谱

Fig. 7 Emission spectra of mixed powder(a) and high- aluminum bronze luminescent self-sense composite coating(b)

因为部分磷光粒子高速碰撞基体和涂层,发生溅射导致磷光粒子的沉积率仅为5.7%(如图6所示)和涂层发光强度降低的主要原因。另外,爆炸喷涂的温度范围1200~4600 ℃远大于磷光粒子的600℃耐热温度,在喷涂过程中产生了波峰在460 nm、480 nm的杂质相,460 nm处荧光体的发光是由Eu2+的4f65d1-4f7的允许电偶极宽带跃迁产生的,与Sr2Al6O11的发射峰相符[24]。480 nm发射峰对应于Eu2+的t2g→8S7/2能级跃迁,与SrAl4O7相发射峰相符[10]。同时,涂层中合金粉末中铁、钴、镍作为稀土长余辉发光粉的猝灭剂对SrAl2O4:Eu2+,Dy3+的发光性能也产生一定猝灭作 用[25],即激发过后铝酸锶中的电子容易越过金属与SrAl2O4:Eu2+,Dy3+之间的接触电势差形成的接触势垒,填充到金属能级,减少了铝酸锶电子复合机率[11]。综合作用使发光涂层的发光强度远小于粉末的发光强度,但指示效应明显。

图8 高铝青铜磷光自敏发光复合涂层摩擦试验前后的宏观形貌

Fig. 8 Macro morphologies of high-aluminum bronze luminescent self-sense composite coating before(a) and after(b) wear test

图8所示为摩擦前后高铝青铜磷光自敏发光复合涂层在暗室经过紫外灯激发的的宏观发光照片。图 8(a)所示为高铝青铜磷光自敏发光复合涂层摩擦前的宏观照片,激发过后发出裸眼可见的黄绿色光。从图8(b)中可以看出,经过磨损区域存在明显的黑色的环状划痕,划痕处涂层磨损后发光现象消失。由此可知,采用爆炸喷涂工艺制备的高铝青铜磷光自敏发光复合涂层,可以通过采用手持紫外灯激发进行检测,若经过激发后的涂层一些区域发光现象消失说明该部分涂层已经失效,可采取补救措施及时对涂层进行修补。虽然猝灭使得涂层的发光强度低于粉末的发光强度,但其发光强度已经能够满足磨损后涂层是否存在的宏观指示的要求。

3 结论

1) 磷光粒子硬度较大,在喷涂过程中起到夯实作用,高铝青铜磷光自敏发光复合涂层的结合强度由高铝青铜涂层的结合强度28.9MPa提高到37.3MPa。

2) 磷光粒子弥散强化作用使高铝青铜磷光自敏发光复合涂层的硬度从高铝青铜涂层的硬度262.5HV提高到349.2 HV,增强了涂层承载能力和抗变形能力,耐磨性能提高,磨损率从1.55×10-6 mm3/(N·m)降低到1.03×10-6 mm3/(N·m)。

3) 爆炸喷涂过程中,部分磷光粒子发生溅射反弹或生成杂质相引起猝灭使涂层的发光强度远低于磷光粒子的,但指示效应明显,可达到磨损后涂层是否存在的宏观指示的作用。

REFERENCES

[1] 戴安伦, 严高闯, 朱治愿, 朱 凯, 陈 惠, 牛文明. 新型高铝青铜合金Cu-12Al-X在高温下的摩擦磨损行为[J]. 中国有色金属学报, 2013, 23(11): 3083-3090.

DAI An-lun, YAN Gao-chuang, ZHU Zhi-yuan, ZHU Kai, CHEN Hui, NIU Wen-ming. Wear-friction behavior of novel high aluminum bronzes alloy Cu-12Al-X in high temperature condition[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(11): 3083-3090.

[2] 康全飞, 胡树兵, 曾思琪, 程光坤. 船用螺旋桨材料镍铝青铜的热处理强化[J]. 中国有色金属学报, 2018, 28(1): 107-115.

KANG Quan-fei, HU Shu-bing, ZENG Si-qi, CHENG Guang-kun. Heat treatment strengthening of nickel- aluminum bronze alloy for marine propeller[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(1): 107-115.

[3] 李文生, 路 阳, 彭欢先, 刘 华, 白创明. 挤压不锈钢用高铝青铜合金模具材料[J]. 有色金属工程, 2004, 56(2): 15-18.

LI Wen-sheng, LU Yang, PENG Huan-xian, LIU Hua, BAI Chuang-ming. New aluminum bronze for stainless steel squeezing mould[J]. Nonferrous Metals, 2004, 56(2): 15-18.

[4] 刘舒婕, 李文生, 杨效田, 何 玲, 王大锋, 何艳艳. 热扩散对高铝青铜等离子喷焊层组织及摩擦性能的影响[J]. 中国有色金属学报, 2016, 26(7): 1487-1497.

LIU Shu-jie, LI Wen-sheng, YANG Xiao-tian, HE Ling, WANG Da-feng, HE Yan-yan. Effect of thermal diffusion on microstructure and wear behaviors of plasma spray welded high Al bronze coating[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(7): 1487-1497.

[5] 何艳艳, 李文生, 吴学军, 王大锋, 杨效田, 何 玲. 元素扩散对高铝青铜喷焊层显微组织及摩擦性能的影响[J]. 中国有色金属学报, 2015, 25(1): 143-149.

HE Yan-yan, LI Wen-sheng, WU Xue-jun, WANG Da-feng, YANG Xiao-tian, HE Ling. Effects of element diffusion on microstructure and friction behavior of high-aluminum bronze plasma spray coating[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(1): 143-149.

[6] 杨青松, 王胜龙, 谢晓君, 叶章基. 船舶用压载舱涂料研究进展[J]. 材料开发与应用, 2011, 26(3): 103-106.

YANG Qing-song, WANG Sheng-long, XIE Xiao-jun, YE Zhang-ji. Development of research for tanks coatings in ships[J]. Development and Application of Materials, 2011, 26(3):103-106.

[7] FELDSTEIN M D. Composite coatings with light-emitting properties[J]. Metal Finishing, 1999, 97(2): 87-90.

[8] LI W S, HE L, HU C X, YANG X T. The self-sense monitoring of coating wear by in situ SiO2-coated SrAl2O4:Eu2+,Dy3+ luminescent particles[J]. Journal of Physics Conference Series, 2017, 843: 012061.

[9] HE L, WU X Y, LI W S, WANG S C, LI Q K. Metal contact quenching mechanism of sintered SrAl2O4:Eu2+, Dy3+, composite coating[J]. Journal of Materials Science Materials in Electronics, 2017, 28(19): 14483-14488.

[10] 吕 叶, 李文生, 何 玲, 杨效田, 杜连超, 王福全. 超音速等离子高铝青铜磷光粒子复合发光涂层的性能研究[J]. 功能材料, 2016, 47(1): 1122-1126.

Lü Ye, LI Wen-sheng, HE Ling, YANG Xiao-tian, DU Lian-chao, WANG Fu-quan. Luminescence and mechanical properties of supersonic plasma spray Cu-14Al-X/ phosphorescence composite coating[J]. Journal of Functional Materials, 2016, 47(1): 1122-1126.

[11] GAO J G, TANG Z H, WANG C L, GUO M Q, CUI Y J. Microstructure, mechanical and oxidation characteristics of detonation gun and HVOF sprayed MCrAlYX coatings[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(3): 817-823.

[12] SUNDARARAJAN G, SIVAKUMAR G, SEN D, RAO D S, RAVICHANDRA G. The tribological behaviour of detonation sprayed TiMo(CN) based cermet coatings[J]. International Journal of Refractory Metals & Hard Materials, 2010, 28(1): 71-81.

[13] SINGH L, CHAWLA V, GREWAL J S. A Review on detonation gun sprayed coatings[J]. Journal of Minerals & Materials Characterization & Engineering, 2012, 11(3): 243-265.

[14] 张咪娜. 真空热压烧结耐磨自敏涂层组织及其性能研究[D]. 兰州: 兰州理工大学, 2014: 21-47.

ZHANG Mi-na. Vacuum hot pressing preparation of Phosphoresce luminescent wear-resistant coating and Its properties[D]. Lanzhou: Lanzhou University of Technology, 2014: 21-47.

[15] ULIANITSKY V, SHTERTSER A, ZLOBIN S, SMUROW I. Computer-controlled detonation spraying: From process fundamentals toward advanced applications[J]. Journal of Thermal Spray Technology, 2011, 20(4): 791-801.

[16] KHARLAMOV Y A. Impact interaction of the particles with the substrate in detonation spray-deposition[J]. Soviet Powder Metallurgy & Metal Ceramics. 1974: 820-824.

[17] 卢国辉, 曾 鹏, 黄惠平, 王桂棠, 谢光荣, 潘振鹏, 胡社军. 爆炸喷涂Al2O3陶瓷梯度涂层的组织与性能[J]. 材料工程, 2000(4): 30-33.

LU Guo-hui,ZENG Peng, HUANG Hui-ping, WANG Gui-tang, PAN Zhen-peng, HU She-jun. Microstructure and properties of Al2O3 ceramic gradient coating deposited by detonation gun spraying[J]. Journal of Materials Engineering, 2000(4): 30-33.

[18] 周海滨, 姚萍屏, 肖叶龙, 张忠义, 陈凌寒, 贡太敏, 赵 林, 左晓婷. SiC颗粒强化铜基粉末冶金摩擦材料的表面形貌特征及磨损机理[J]. 中国有色金属学报, 2014, 24(9): 2272-2279.

ZHOU Hai-bin, YAO Ping-ping, XIAO Ye-long, ZHANG Zhong-yi, CHEN Ling-han, GONG Tai-min, ZHAO Lin, ZUO Xiao-ting. Topographical characteristics and wear mechanism of copper-based powder metallurgy friction materials reinforced by SiC particle[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2272-2279.

[19] ZHU S Y, BI Q L, YANG J, LIU W M, XUE Q J. Ni3Al matrix high temperature self-lubricating composites[J]. Tribology International, 2011, 44(4): 445-453.

[20] 蔡 伟. 45钢和304不锈钢QPQ复合处理研究[D]. 常州: 常州大学, 2012: 15-41.

CAI Wei. A study on QPQ salt bath composite processing for 45 carbon steel and 304 stainless steel[D]. Changzhou: Changzhou University, 2012: 15-41.

[21] SARAVANAN P, SELVARAJAN V, JOSHI S V, SUNDARARAJAN G. Experimental design and performance analysis of alumina coatings deposited by a detonation spray process[J]. Journal of Physics D: Applied Physics, 2001, 34(1): 131-140.

[22] 袁鸽成, 黎祚坚, 娄燕雄, 张新明. 几种铝锡硅铜合金的摩擦磨损特性[J]. 摩擦学学报, 1998, 18(2): 146-151.

YUAN Ge-cheng, LI Zuo-jian, LOU Yan-xiong, ZHANG Xin-ming. Friction and wear characteristics of several Al-Sn-Si-Cu alloys[J]. Tribology, 1998, 18(2): 146-151.

[23] KAYA S Y, KARACAOGLU E, KARASU B. Effect of Al/Sr ratio on the luminescence properties of SrAl2O4:Eu2+,Dy3+ phosphors[J]. Ceramics International, 2012, 38: 3701-3706.

[24] 宋会花, 刘文芳. 新型蓝色长余辉发光材料Sr2Al6O11:Eu2+,Er3+的微波合成[J]. 稀有金属材料与工程, 2008, 37(7): 1167-1170.

SONG Hui-hua, LIU Wen-fang. Microwave synthesis of blue long afterglow luminescent materials Sr2Al6O11:Eu2+,Er3+[J]. Rare Metal Materials and Engineering, 2008, 37(7): 1167-1170.

[25] 杨雪峰. 铝酸盐基质发光材料的制备新工艺及铁杂质碎灭研究[D]. 大连: 大连理工大学, 2008: 28-74.

YANG Xue-feng. New process preparation and iron quenching of aluminate-based luminescent materials[D]. Dalian: Dalian University of Technology, 2008: 28-74.

Detonation gun sprayed high-aluminum bronze luminescent self-sense composite coating and its tribology properties

LI Wen-sheng1, ZHAO Wen-jie1, HE Ling1, HU Chun-xia1, 2, TANG Li-fang1

(1. State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China;

2. School of Materials Engineering, Lanzhou Institute of Technology, Lanzhou 730050, China)

Abstract: The high-aluminum bronze coating and SrAl2O4:Eu2+,Dy3+ embedded high-aluminum bronze luminescent self-sense composite coating were sprayed on 45# carbon steel substrate by detonation gun spraying, respectively. The microstructure, phase structure, microluminescence, deposition pattern of phosphor particles and luminescent intensity of coatings were analyzed by SEM, EDS, fluorescence microscope and fluorescence spectrophotometer. The friction and wear performance of coatings were investigated by pin-disk friction and wear tester, and then the macroscopic indication effect of composite coating was detected. The results show that the addition of SrAl2O4:Eu2+,Dy3+ particle can reduce the porosity, enhance the hardness and bonding strength of composite coating. Besides, the composite coating has better wear-resisting property than that of high-aluminum bronze coating, which is attributed to the high hardness of high-aluminum bronze luminescent self-sense composite coating and the reinforcement of SrAl2O4:Eu2+,Dy3+ particle. Through ultraviolet light excitation, the SrAl2O4:Eu2+,Dy3+ particles in the composite coating can emit green-yellow light that is visible to the naked eye, thus achieving a macroscopic indication effect to coatings wear condition.

Key words: detonation gun spraying; phosphorescent material; composite coating; luminescent self-sense; friction; wear

Foundation item: Project(2016YFE0111400) supported by the National International Technology Cooperation Project, China; Project (51674130) supported by the National Natural Science Foundation of China; Projects (17YF1WA159, 1604WKCA008)supported by Gansu Province Support Plan, China

Received date: 2018-07-02; Accepted date: 2018-12-28

Corresponding author: LI Wen-sheng; Tel: +86-931-2976076; E-mail: liws@lut.edu.cn

(编辑 李艳红)

基金项目:国家国际科技合作项目(2016YFE0111400);国家自然科学基金资助项目(51674130);甘肃省支撑计划资助项目(17YF1WA159,1604WKCA008)

收稿日期:2018-07-02;修订日期:2018-12-28

通信作者:李文生,教授,博士;电话:0931-2976076;E-mail:liws@lut.edu.cn