稀有金属 2014,38(01),48-54 DOI:10.13373/j.cnki.cjrm.2014.01.008

纳米钨粉形貌结构对碳化钨粉末性能的影响

雷纯鹏 吴爱华 唐建成 叶楠

南昌大学材料科学与工程学院

南昌硬质合金有限责任公司

摘 要:

采用球磨破碎分级的氧化钨为原料, 氢还原制备出平均粒度为30 nm的纳米钨粉, 并分别以干磨搅拌和添加适量分散剂的湿式球磨的方式配碳, 然后置于通氢钼丝碳化炉中在1180℃长时间碳化, 得到了粒度分别为109和148 nm的碳化钨粉末, 继而于低压真空烧结炉中, 在1360℃的温度下烧结制备出WC-7%Co (质量分数) 烧结体, 研究了纳米钨粉形貌结构对纳米碳化钨粉末及其超细晶硬质合金性能的影响。通过比表面测定仪和费氏粒度仪测定了粉体的比表面和粒度, 采用X射线衍射 (XRD) 分析了碳化产物的相成分, 用扫描电镜 (SEM) 观察了粉末的形貌和烧结体的显微组织结构, 按硬质合金性能测试标准对WC-Co烧结体的物理和力学性能进行了测定。结果表明, 湿磨配碳强制破坏了纳米钨颗粒, 呈其氧化钨前驱体的团聚状的形貌结构, 可以改善纳米钨粉和碳粉弥散分布的均匀性, 更有利于获得颗粒细小、均匀, 分散性好的优质纳米碳化钨粉, 其所制备的超细晶WC-7%Co硬质合金, 显微组织均匀, 综合性能优, 硬度和抗弯强度分别为HRA 93.7和4450 MPa。

关键词:

形貌结构;粉末冶金;纳米碳化钨粉;配碳方式;

中图分类号: TB383.1

作者简介:雷纯鹏 (1976-) , 男, 湖南郴州人, 博士研究生, 工程师, 研究方向:金属功能材料;E-mail:cermets@163.com;;唐建成, 教授;电话:0791-83969559;E-mail:jchtangcn@yahoo.com.cn;

收稿日期:2013-05-07

基金:国家自然科学基金 (50801037, 51071082, 51271090);国家教育部博士学科点专项基金 (20103601110001);国家教育部长江学者和创新团队发展计划 (IRT0730);国家教育部新世纪优秀人才支持计划 (NECT-10-0184);江西省高等学校科技落地计划 (12056) 资助项目;

Effects of Morphology Structure of Tungsten Nano-Powders on Properties of Tungsten Carbide Powders

Lei Chunpeng Wu Aihua Tang Jiancheng Ye Nan

School of Materials Science and Engineering, Nanchang University

Nanchang Cemented Carbide Liability Company

Abstract:

Tungsten carbide powders with the mean particle size of 109 and 148 nm were prepared at 1180 ℃ in hydrogen molybdenum carbonization furnace by carbonizing the mixture powders of tungsten and carbon black mixed by wet ball milling and dry mixer milling respectively. WC-7% Co ( mass fraction) alloys were sintered at 1360 ℃ in the low-pressure vacuum sintering furnace. The effects of morphology of tungsten nano-powders on the properties of tungsten carbide powders and ultrafine cemented carbides were studied. Tungsten nano-powders with the mean particle size of 30 nm were prepared through hydrogen reduction process using ball milling tungsten oxide powder as raw material. The particle size and specific surface of powders were measured by Fisher sizer and specific surface equipment, the phases of carbonization products were analyzed using X-ray diffraction ( XRD) and the morphologies and microstructures of powders and sintered alloys were observed by scanning electronic microscope ( SEM) . The physical and mechanical properties of WC-7Co sintered composites were tested according to related material performance testing standard. It showed that the aggregation of tungsten nano-powders was dispersed by wet ball milling and the distribution of mixtures of tungsten powders and carbon black were improved. High quality tungsten carbide nano-powders were prepared through wet ball milling. The microstructures of ultrafine WC-7Co sintered composites prepared from the powders through wet ball milling method were homogenously and the properties of the alloy were excellent, the hardness and bending strength were HRA 93. 7 and 4450 MPa, respectively.

Keyword:

morphology structure; powder metallurgy; tungsten carbide nano-powders; carbon mixture means;

Received: 2013-05-07

纳米晶WC-Co硬质合金因兼有高强度和高硬度 ( 即兼有高韧性和高耐磨性) 的特性而成为硬质合金的发展方向[1]。目前, 制约纳米晶WC-Co硬质合金发展的最大难题是纳米WC粉末制备上的困难[2]。一般纳米WC粉的制备通常采用气相反应法、高能球磨机械合金化法、原位渗碳还原法、均匀共沉淀法, WC-Co复合粉末的制备则采用喷射-沉积转化法又可称热化学法或流化床法等[3 - 7]。但是上述各种制备方法, 需特殊工装设备, 且工艺控制难度大, 生产成本高, 因而大多数制备技术难以获得成功的工业化应用[8 - 9], 目前, 应用最为广泛的还是传统氢还原/碳化工艺。针对氧化钨氢还原/碳化制备碳化钨粉的研究主要集中在氧化钨氢还原制备纳米W粉的过程中[10 - 11]。解释钨粉还原过程中粉末粒度变化的主要理论除固相局部化学反应机制外, 主要是化学气相迁移长大机制, 除物质的本征挥发性外, 高温和湿氢利于化学气相迁移。期间, 粉末粒度及其均匀性受氢气流速和湿度、原料粉末特性、添加元素及还原温度和时间等因素的影响。因此, 控制氧化钨微观形貌结构和氢还原工艺可以制备出呈其氧化物前驱体形貌结构特性的优质纳米钨粉[12 - 16]。但目前关于纳米钨粉的形貌结构对碳化钨粉末性能的影响还缺乏深入的研究, 而这方面的研究对制备出纳米碳化钨粉末和纳米晶WC-Co硬质合金都具有重要的实用价值。

本文以细氧化钨为原料, 通过控制氢还原工艺制备出纳米钨粉, 并分别采用湿式球磨和干磨搅拌的方式配碳, 获得了呈现不同形貌结构的W + C混合粉末, 碳化后最终获得WC粉, 以期通过合适的配碳方式改变纳米钨粉末的形貌结构, 改善钨粉和碳黑粉末颗粒弥散分布的均匀性, 探索一种低成本工业化制备优质纳米WC粉末和综合性能优良的WC-Co超细晶粒硬质合金的方法。

1 实验

为进一步改善粉末的均匀性, 减少晶粒聚集现象, 采用球磨破碎分级的方式对普通黄钨 ( YTO) 进行了预处理, 并将该预处理细黄钨 ( MY-TO) 置于管式炉中于760 ℃ 氢还原获得纳米W粉, 然后添加适量分散剂湿式球磨配碳, 真空干燥后于通氢钼丝炉中在1180 ℃ 碳化, 破碎后获得纳米WC粉。同时, 还采用干磨搅拌配碳, 在同样碳化工艺条件下制备WC粉, 以作对比分析。由于WC和Cu互不相溶, 液相烧结过程中不会因溶解析出机制而导致粉末一次颗粒发生较明显的变化[17], 为此制备了WC-30% Cu ( 质量分数) 复合材料烧结体, 以便通过其显微组织照片, 观察WC粉末的均匀性和晶粒聚集的程度。同时, 以上述两种纳米WC粉末为原料, 按硬质合金制备工艺流程, 在低压真空炉中于1360 ℃ 的温度下, 烧结制备出了WC-7% Co ( 质量分数) 烧结体。

按烧结材料有关性能测试标准对烧结体的物理和力学性能等进行了测定。按粉末性能检测标准对粉末的粒度、比表面、总碳等性能进行了检测。采用SA3100比表面测定仪和费氏粒度仪测定了粉末的比表面和粒度, 通过QUANTA-200扫描电镜观察了粉末的形貌结构、均匀性。采用Bruker D8F型X射线衍射仪分析了碳化产物的相成分 (采用Cu靶, 管压为40 k V, 管流为60 m A, 扫描速度为8 (°) ·min-1) 。纳米粉末的BET等效球直径可通过下式计算: 式中:BET-D为换算等效球直径 (μm) , ρ为钨粉或碳化钨粉末的密度 (19.3或15.6 g·cm-3) , s为比表面积 (m2·g-1) 。

式中:BET-D为换算等效球直径 (μm) , ρ为钨粉或碳化钨粉末的密度 (19.3或15.6 g·cm-3) , s为比表面积 (m2·g-1) 。

2 结果与讨论

2. 1 W粉的形貌结构与性能分析

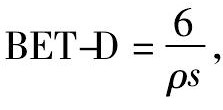

图1 是原料粉末和纳米W粉的SEM照片, 粉末性能检测结果如表1 所列。结果表明, 普通黄钨 ( YTO, Fsss: 18 μm, BET: 2. 0 m2·g- 1) 经预处理, 颗粒显著细化, 获得的细黄钨粉末 ( MYTO) 粒度为1. 12 μm, 比表面为4. 52 m2·g- 1, 且粉末颗粒表观形貌结构发生了显著变化, 表面平滑、结构紧密的方块状颗粒被破碎成了表面较粗糙、松散的细颗粒;氢还原制备的纳米W粉 ( 30 nm) 呈现出形貌结构遗传特性, 某些呈团聚粘结粉体即使经过球磨也很难将其分开, 这将对后续WC粉末的形貌和粒度产生不利影响。

图 1 原料及其氢还原所获纳米 W 粉的 SEM 照片Fig. 1 SEM images of raw material powders and tungsten powders

( a) YTO; ( b) MYTO; ( c) Tungsten

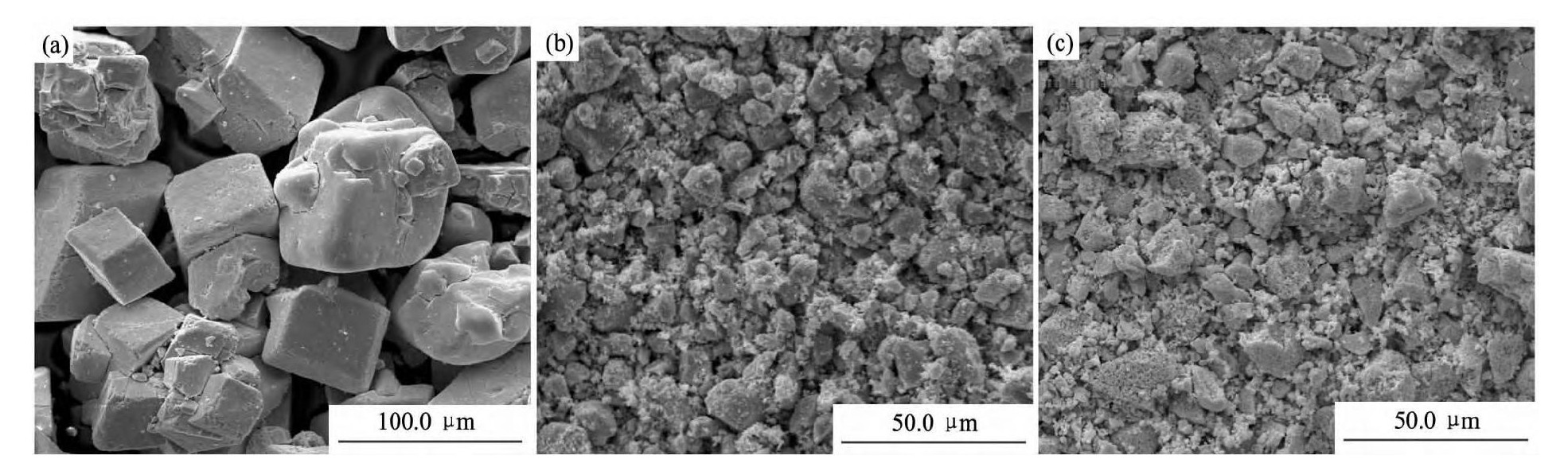

表1 细黄钨氢还原所获钨粉的粒度分布Table 1Particle size distributions tungsten powder re-duced from MYTO 下载原图

表1 细黄钨氢还原所获钨粉的粒度分布Table 1Particle size distributions tungsten powder re-duced from MYTO

2. 2 配碳后W + C混合物的形貌

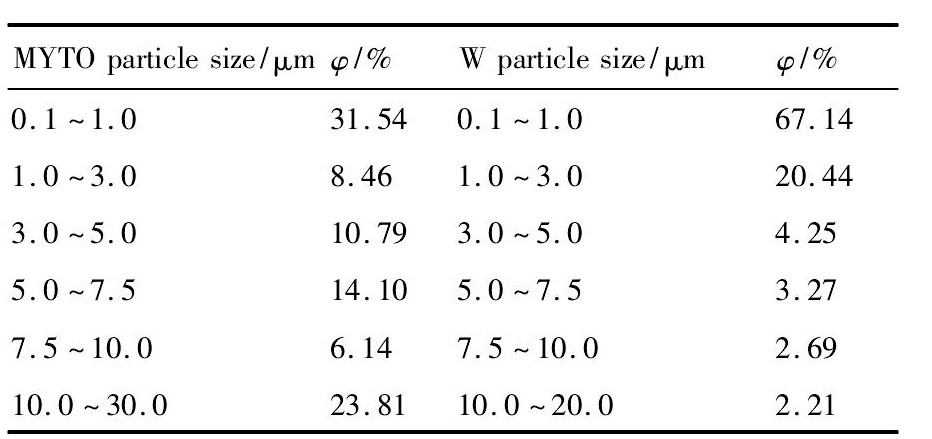

图2 是采用不同配碳方式所获W + C混合物的SEM照片。可见, 经湿式球磨混合配碳, 纳米钨粉末形貌结构变化显著, 呈块状团聚的纳米W颗粒被强制破碎、分散, 碳黑弥散均匀分布, 如图2 ( a) 所示; 而经干磨搅拌配碳, 纳米W粉末颗粒仍然呈较明显的团聚状, 碳黑的分布也不是很均匀, 如图2 ( b) 所示。

2. 3 WC粉的形貌结构与性能

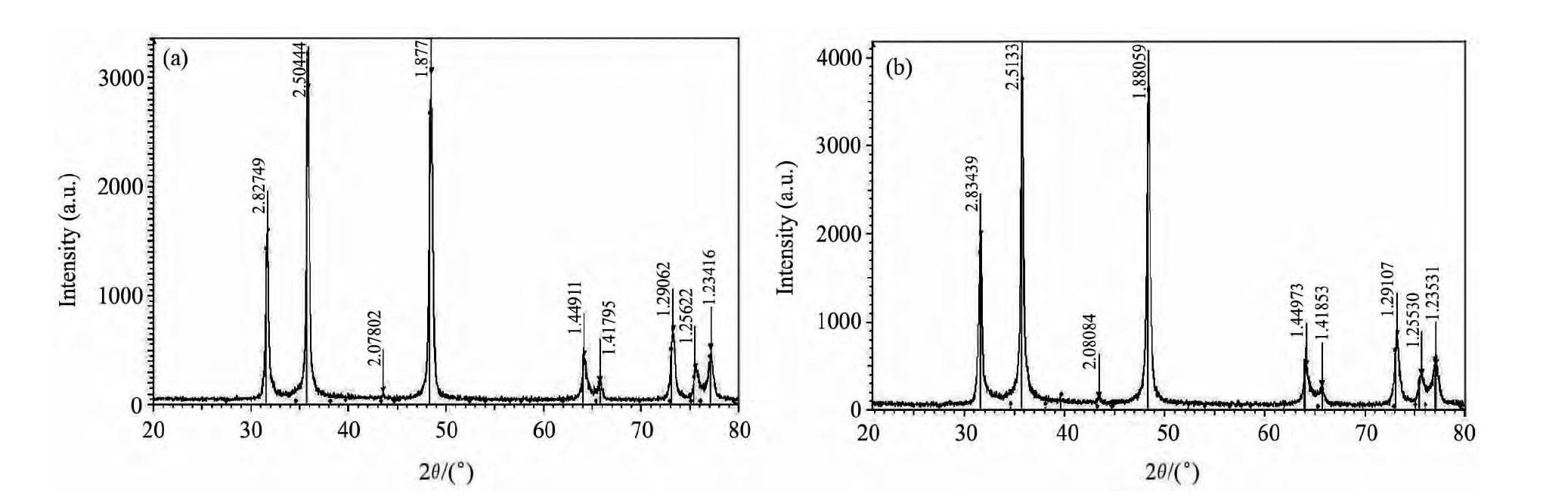

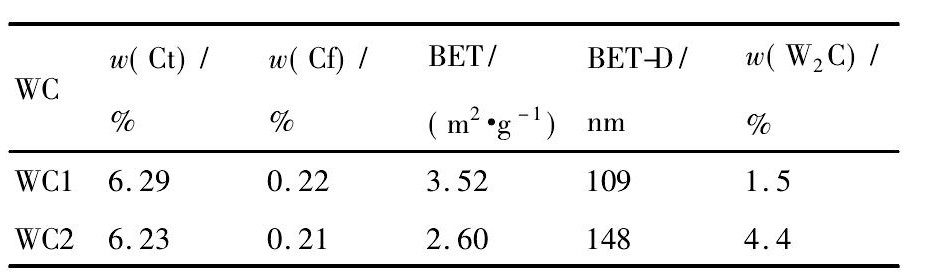

图3 是不同配碳方式制备的纳米WC粉的XRD图谱, 性能检测结果及物相组成如表2 所示。可见, 湿式球磨配碳所获纳米粉末 ( WC1) , 粒度细, BET换算等效球径为109 nm, 碳化完全, W2C含量仅1. 5% ; 而采用干磨搅拌配碳所获得的纳米粉末 ( WC2) , 则粒度较粗, BET换算等效球径为148 nm, 且碳化完全程度较低, W2C含量为4. 4% 。

图2 不同配碳方式所获W + C混合物的SEM照片Fig. 2 SEM images of different mixtures of W + C powders

(a) W+C mixtures prepared by wet ball milling; (b) W+C mixtures prepared by dry mixer mixing

图 3 不同配碳方式所获的纳米 WC 粉的 XRD 图谱Fig. 3 XRD patterns of different tungsten carbide powders

( a) WC1; ( b) WC2

表2 不同配碳方式所获WC粉末的检测结果Table 2 Testing results of different tungsten carbide powders 下载原图

表2 不同配碳方式所获WC粉末的检测结果Table 2 Testing results of different tungsten carbide powders

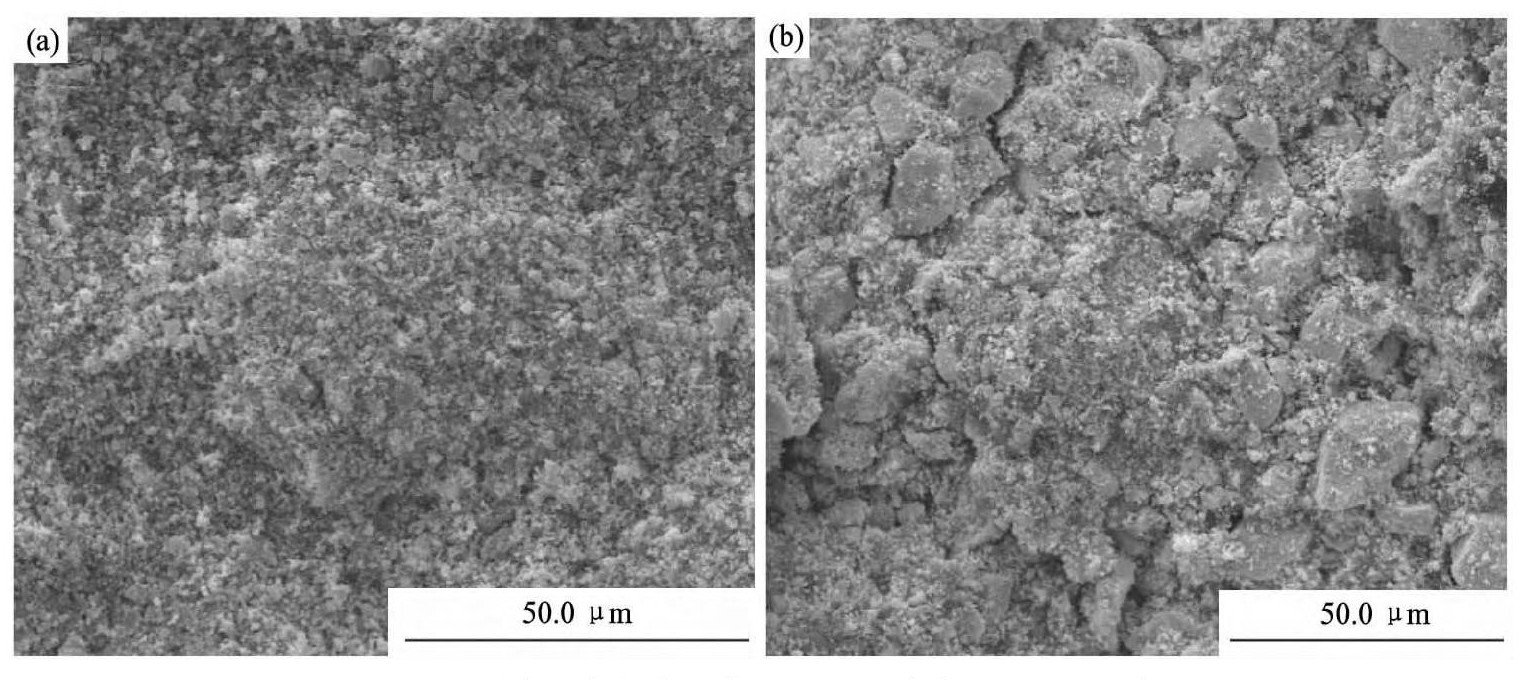

图4, 5 分别是不同纳米WC粉末及其WC-30% Cu复合材料烧结体的SEM照片 ( 图中白色和黑色区域分别为WC, Cu相的分布) 。

从图4 可以看出, 湿式球磨配碳所获纳米粉末 ( WC1) 粒度细小、均匀, 晶粒形貌饱满, 且呈现良好的分散性, 但仍有少量颗粒发生了“烧结桥接”现象; 与之相比, 干磨搅拌配碳所获得的纳米粉末 ( WC2) , 则粒度较粗, 且存在较多的“多晶桥接”团聚颗粒。由于WC和Cu互不相溶, 液相烧结过程中不会因溶解析出机制而导致粉末一次颗粒发生较明显的变化[17], 因此, 图5 显示的结果表明, 纳米碳化钨粉末 ( WC1) 较均匀, 未发现明显粗大颗粒, 聚集晶粒也较少; 而纳米粉末 ( WC2) 则存在粗晶和聚集晶粒, 均匀性较差。

图4不同配碳方式所获WC粉末的SEM照片Fig.4 SEM images of different WC powders

(a) Wet ball milling; (b) Dry mixer mixing

图 5 纳米 WC 粉末的 WC - Cu 烧结体显微组织的 SEM 照片Fig. 5 SEM images of different WC-Cu composites

( a) WC1-Cu; ( b) WC2-Cu

纳米W粉具有很高的表面能, 在800 ℃ 以上彼此接触聚集的纳米颗粒首先会发生烧结合并, 并随温度的升高和晶界的迁移, 长大生成更粗的W晶粒。由于湿式球磨配碳, 强制破坏了纳米W颗粒呈氧化物前驱体粉末的团聚状的形貌结构, 进一步改善了W和C粉末弥散分布的均匀性, 有效减少纳米W颗粒的接触率, 从而能够显著抑制碳化过程中团聚颗粒因烧结合并增粗而长大的现象, 因此所获纳米粉末 ( WC1) 颗粒更细小、均匀, 碳化完全程度较高; 因干磨搅拌配碳不能有效破碎、分散纳米钨粉团聚颗粒, 碳黑粉末难以进入到团粒内部和钨粉充分接触, 碳黑的分布也不是很均匀, 因而高温碳化反应前期W/W颗粒之间烧结合并和晶界迁移的现象严重, 固相反应扩散迁移也需要较大的驱动力, 因此, 所获纳米粉末 ( WC2) 颗粒明显较粗, 均匀性较差, 晶粒聚集较多, 碳化完全程度较低。

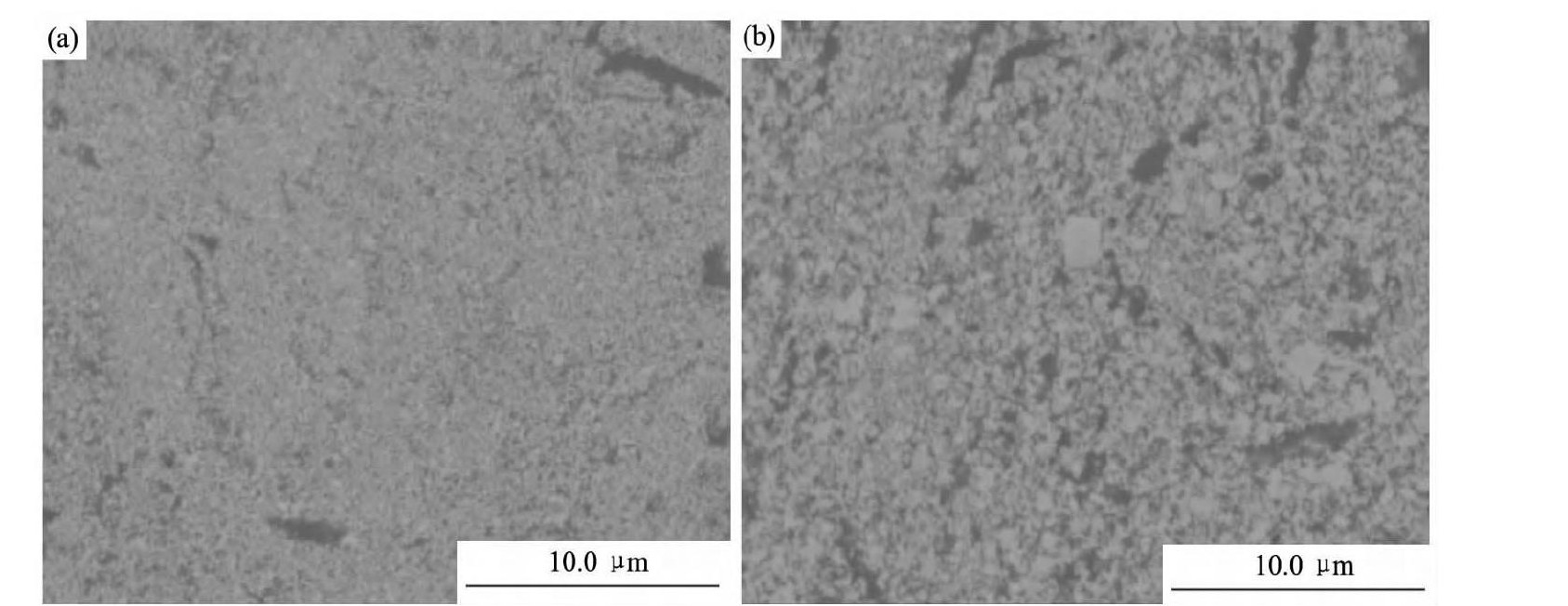

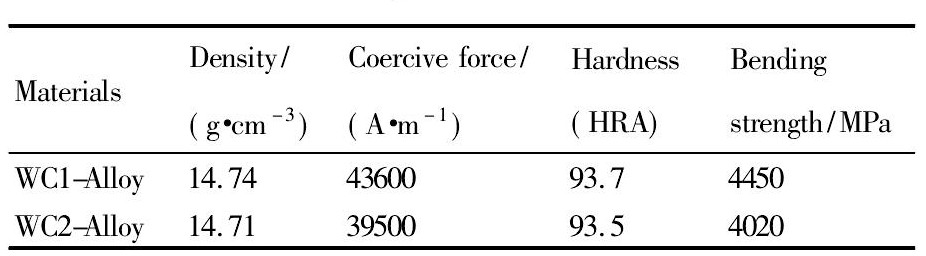

2. 4 WC-Co烧结体的显微组织结构与性能

图6 是不同纳米WC粉末制备的WC-Co烧结体的显微组织照片, 其合金的性能检测结果如表3所示。结果表明, 采用湿式球磨配碳所获纳米粉末 ( WC1) 制备的烧结体, 显微组织结构均匀, 无明显粗晶, 合金物理力学性能也较好; 而采用干磨搅拌配碳所获纳米粉末 ( WC2) 制备的烧结体显微组织则欠均匀, 存在晶粒聚集和较多的粗大晶粒, 合金性能较差。

图6 不同WC-Co烧结体显微组织结构的SEM照片Fig. 6 Microstructures of different WC-Co alloys

(a) WC1-Co; (b) WC2-Co

表3 不同WC粉末WC-7Co烧结体的检测结果Table 3Properties of WC-7Co cemented carbides withdifferent WC powders 下载原图

表3 不同WC粉末WC-7Co烧结体的检测结果Table 3Properties of WC-7Co cemented carbides withdifferent WC powders

由于纳米粉末 ( WC1) 较均匀, 未发现明显粗大颗粒, 聚集晶粒也较少, 且碳化完全, 因而烧结过程中不会因聚集再结晶和液相重结晶的影响而导致晶粒的异常长大和产生明显的晶粒聚集, 所制备WC-Co烧结体显微组织结构均匀, 为超细晶硬质合金, 合金性能也较好, 洛氏硬度达93. 7, 抗弯强度为4450 MPa; 而纳米粉末 ( WC2) 均匀性较差, 粒度较粗, 存在粗晶和聚集晶粒, 碳化完全程度低, 因而使其在固相烧结阶段, 相互紧密粘结的多晶团聚颗粒, 随晶界的迁移逐步形成大尺寸的WC晶粒, 随后液相烧结过程中, 又因溶解析出机制, 而发生WC晶粒的异常长大, 很大程度上影响了合金的抗弯强度等性能。

3 结论

不同于干磨搅拌配碳, 湿式球磨配碳能够有效改变纳米钨颗粒呈其氧化物前驱体的团聚状的形貌结构, 可以改善W和C粉末弥散分布的均匀性, 利于实现降低碳化温度, 制备出粒度均匀, 分散性、化学稳定性好的纳米WC粉末: 总碳6. 10%~ 6. 30% 可控, 化合碳6. 07% , BET换算等效球径为109 nm, W2C含量仅1. 5% , 其所制备的超细晶WC-Co硬质合金, 显微组织均匀, 综合性能优良, 洛氏硬度达93. 7, 抗弯强度为4450 MPa。

参考文献

[1] Fang Z Z, Wang X, Ryu T, Hwang K S, Sohn H Y.Synthesis, sintering, and mechanical properties of nanocrystalline cemented tungsten carbide-a review[J].International Journal of Refractory Metals and Hard Materials, 2009, 27 (2) :288.

[2] Bonache V, Salvador M D.Microstructural control of ultrafine and nanocrystalline WC-12Co-VC/Cr3C2mixture by spark plasma sintering[J].Ceramics International, 2011, 37 (3) :1139.

[3] Liu S, Huang Z L, Liu G.Preparing nano-crystalline rare earth doped WC-Co powder by high energy ball milling[J].International Journal of Refractory Metals&Hard Materials, 2006, 24 (6) :461.

[4] Kim H C, Shon I J, Yoon J K.Consolidation of ultra fine WC and WC-Co hard materials by pulsed current activated sintering and its mechanical properties[J].International Journal of Refractory Metals&Hard Materials, 2007, 25 (1) :46.

[5] Shon I J, Kim B R Doh J M, Yoon J.K, Woo K D.Properties and rapid consolidation of ultra-hard tungsten carbide[J].Journal of Alloys and Compounds, 2010, 489 (1) :4.

[6] Kim H C, Yoon J K, Doh J M.Rapid sintering process and mechanical properties of binderless ultra fine tungsten carbide[J].Materials Science and Engineering A, 2006, 435 (436) :717.

[7] Hiroyuki S, Akira I, Tomoharu S.Effects of Co content and WC grain size on wear of WC cemented carbide[J].Wear, 2006, 261 (2) :126.

[8] Elfwing M, Norgren S.Study of solid-state sintered fine-grained cemented carbides[J].International Journal of Refractory Metals and Hard Materials, 2005, 23 (5) :242.

[9] Wu Z H, Nie H B, Xiao M D.Development of preparation technology of ultrafine-grained cemented carbides and their raw materials in China[J].Materials China, 2012, 31 (4) :39. (吴冲浒, 聂洪波, 肖满斗.中国超细硬质合金及原料制备技术进展[J].中国材料进展, 2012, 31 (4) :39.)

[10] Liu H M, Fan J L, Tian J M.The preparation and application of superfine tungsten[J].China Tungsten Industry, 2009, 24 (1) :29. (刘辉明, 范景莲, 田家敏.超细钨粉的研究与应用[J].中国钨业, 2009, 24 (1) :29.)

[11] Lei C P, Tang J C, Liu G.Research on the genetic characteristics of morphology structure of tungsten oxide during the reduction process[J].Rare Metals and Cemented Carbides, 2012, 40 (5) :1. (雷纯鹏, 唐建成, 刘刚.氧化钨还原过程中的形貌结构遗传特性研究[J].稀有金属与硬质合金, 2012, 40 (5) :1.)

[12] Liao J Q, Tang M Y.Effect of phase composition of tungsten oxide on homogeneity of reduced ultrafine tungsten powder[J].Rare Metal Meterials and Engineering, 2001, 30 (6) :453. (廖寄乔, 唐美英.氧化钨相成分对超细钨粉均匀性的影响[J].稀有金属材料与工程, 2001, 30 (6) :453.)

[13] Wu C H.Preparation of ultrfine tungsten powders by in-situ hydrogen reduction of nano-needle violet tungsten oxide[J].Int.Journal of Refractory Metals and Hard Materials, 2011, 29 (6) :686.

[14] Guo F.Research status of preparing ultrafine tungsten powders by H2-reducing tungsten oxide[J].Material Science and Engineering of Powder Metallurgy, 2007, 12 (4) :205. (郭峰.氧化钨氢气还原制备超细钨粉的研究现状[J].粉末冶金材料科学与工程, 2007, 12 (4) :205.)

[15] Lin G A.Effect of morphology and particle size distribution of tungsten powder on compacting performance and green compact strength[J].Material Science and Engineering of Powder Metallurgy, 2009, 14 (4) :260. (林高安.钨粉形貌与粒度分布对成形性和压坯强度的影响[J].粉末冶金材料科学与工程, 2009, 14 (4) :260.)

[16] Lei C P, Tang J C, Cai D Y, Wu A H.Microstructures and properties of WC-6Co cemented carbide prepared from high temperature reduction-carburization medium-size tungsten[J].Chinese Journal of Rare Metals, 2013, 37 (3) :365. (雷纯鹏, 唐建成, 蔡旦瑜, 吴爱华.高温中颗粒WC粉及其WC-6Co合金的组织和性能[J].稀有金属, 2013, 37 (3) :365.)

[17] Chen J G, Lei C P, Jian Y.Preparation and Characterization of W-Cu nanopowders by a homogeneous precipitation process[J].Journal of Alloys and Compounds, 2006, 421:146.