网络首发时间: 2013-12-27 13:41

稀有金属 2014,38(05),839-845 DOI:10.13373/j.cnki.cjrm.2014.05.016

微波加热低品位稀土精矿酸浸实验研究

李解 李成元 李保卫 王少炳 韩继铖 王介良

内蒙古科技大学白云鄂博矿多金属资源综合利用国家重点实验室

摘 要:

针对稀土精矿高温酸浸焙烧钍难回收、成本高而低温酸浸焙烧又效率低的问题, 采用“微波加热低温酸浸”新工艺, 研究了低品位稀土精矿硫酸焙烧浸出的过程。实验首先考察了微波加热稀土精矿硫酸焙烧的升温特性, 重点探讨了微波加热的焙烧温度、酸矿比、焙烧时间对酸浸矿稀土浸出率的影响, 同时考察了不同焙烧温度下水浸渣中钍的残留率。实验结果表明:稀土精矿微波酸浸焙烧的升温速率随着酸矿比和微波功率的增加而加快;而且随着温度的升高、酸矿比和焙烧时间的增加, 微波加热酸浸稀土精矿的浸出率提高, 其浸出的最佳条件为:焙烧温度220℃, 酸矿比1.5, 焙烧时间8 min;此条件下的稀土浸出率为92.55%, 且水浸渣中的钍未生成焦磷酸钍, 可用于下一步提取。与现行的稀土精矿硫酸高温焙烧生产工艺和常规的低温酸浸焙烧工艺相比, 微波焙烧低温酸浸工艺更具优势, 在保证稀土较高浸出率和后续工艺能回收钍的基础上, 将焙烧时间缩短为常规低温酸浸工艺浸出时间的1/15, 从而提高了浸出效率。

关键词:

微波加热;稀土精矿;酸浸;

中图分类号: TD955

作者简介:李解 (1972-) , 女, 内蒙古包头人, 博士, 副教授, 研究方向:微波冶金及资源综合利用;电话:13848245639;E-mail:yjslijie@126.com;

收稿日期:2013-09-11

基金:内蒙古自然科学基金项目 (2012MS0714);内蒙古科技大学创新基金项目 (2011NCL064);白云鄂博矿多金属资源综合利用国家重点实验室资助项目 (BO-13-001) 资助;

Acid Leaching of Low Grade Rare Earth Concentrate by Microwave Heating

Li Jie Li Chengyuan Li Baowei Wang Shaobing Han Jicheng Wang Jieliang

Key Laboratory of Integrated Exploitation of Bayan Obo Multi-Metal Resources, Inner Mongolia University of Science and Technology

Abstract:

Owing to the disadvantages of difficult recovery, and high cost for acidic leaching calcination of Th at high temperature and low recovery rate for that at low temperatures, the new process of sulfuric acid leaching of low grade rare earth concentrate by microwave heating at low temperature was studied. Temperature rise properties were firstly investigated, and the effects of roasting temperature, the rate of acid to ore, roasting time of rare earth concentrate treated with microwave heating and sulfuric acid on the leaching rates of rare earth were mainly discussed, and the residual rates of thorium under different roasting temperatures were investigated. The results showed that the rates of temperature rise of acid leaching of rare earth concentrate by microwave heating were accelerated with the increase of the ratio of acid to ore and microwave power; the leaching rates of rare earth increased with the increase of temperature, the ratio of acid to ore and roasting time, and the optimum conditions of acid leaching of rare earth concentrate were as follows: roasting temperature of 220 ℃, the ratio of acid to ore of 1. 5, roasting time of 8 min. Under the optimum conditions, the leaching rate of rare earths was 92. 55%, and there was no thorium phosphate in water leaching residue, which could be used in the next extraction of thorium. Compared with the current productive process of acid leaching at high temperature and the conventional acid leaching process of rare earth concentrate at low temperature, the acid leaching process by microwave heating had obvious advantages. On the basis of keeping relatively high leaching rate of rare earth and recycling of thorium for the next process, the roasting time of acid leaching by microwave heating was shortened to one-fifteenth of that of the conventional acid leaching and thereby the acid leaching efficiency increased.

Keyword:

microwave heating; rare earth concentrate; acid leaching;

Received: 2013-09-11

目前, 针对包头白云鄂博矿中的稀土矿物主要采用“弱磁-强磁-浮选”工艺从强磁中矿、强磁尾矿、反浮泡沫尾矿或总尾矿中回收稀土矿物, 可得到品位50%以上的REO混合稀土精矿和30%左右的稀土次精矿[1]。对于稀土混合精矿, 其成分非常复杂, 比较成熟的稀土生产工艺是采用硫酸高温强化焙烧, 而该工艺存在的主要问题是产生大量难以低成本处理的氟化氢、二氧化硫等气体, 且水浸渣中钍难以回收, 污染环境。为此, 新的焙烧工艺相继开发出来, 如针对钍后续回收的稀土精矿低温酸浸工艺[2,3], 使水浸渣的放射性达到安全排放标准, 但温度降低又使得稀土精矿酸浸的分解速率降低, 浸出时间延长;而降低氟污染的烧碱法[4]、碳酸钠法[5]生产成本较高, 烧碱法也只适用于高品位稀土精矿, 后续开发的用于固氟的氯化铵法[6]、加助剂Ca O焙烧法[7,8]和碳热氯化加脱氟剂法[9]等焙烧工艺, 环境污染小, 但也需要在500~900℃之间的高温段进行焙烧;另外, 也有利用稀土精矿通过高温还原, 冶炼出高品位、不易粉化的稀土硅化物合金[10], 用于冶金行业的特殊需要。无论是酸浸焙烧还是还原焙烧, 其一, 要保证稀土的产率和生产效率;其二, 要开发低成本的清洁生产工艺。

微波作为一种非常规的加热方法, 以其加热速度快、效率高的优点在金属浸出预处理及提取方面得到很好的应用[11,12,13]。传统的湿法冶金普遍存在的问题是反应产物包裹未反应核, 使得浸出反应受阻, 速率变慢, 浸出时间延长, 能耗增加, 微波加热是解决这一问题的有效途径之一。在微波场中, 微波与浸出矿物组分的相互作用会改善浸出的动力学条件, 强化浸出反应过程。故本文采用微波加热进行稀土精矿低温酸浸分解, 研究微波加热的焙烧温度、酸矿比、焙烧时间对酸浸矿稀土浸出率的影响, 为稀土精矿微波酸浸分解技术的工业化应用提供理论指导。

1实验

1.1原料及设备

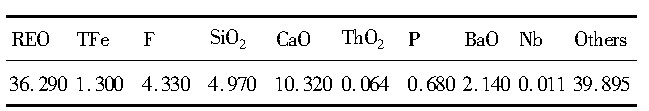

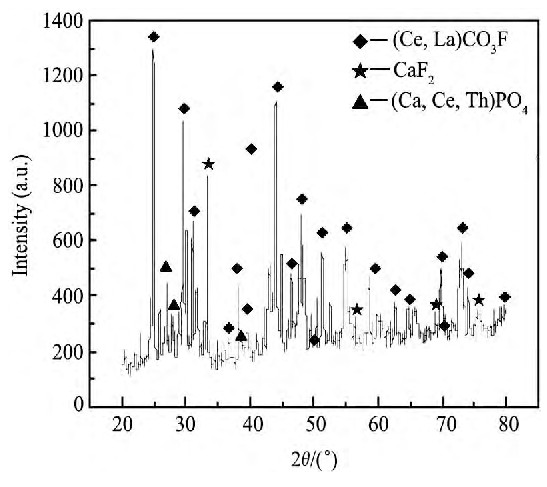

实验原料包括:包头稀土精矿, 由包钢稀土高科技股份有限公司提供, 粒度:200目以下占90%, 其化学组成见表1, 形貌及矿相组成分别见图1, 2;浓硫酸 (98.0%) , 分析纯, 由北京化工厂生产。

从表1可以看出, 稀土精矿的品位较低, 稀土含量仅为36.29%, 结合图1, 2, 稀土精矿主要由氟碳铈矿[ (Ce, La) CO3F]组成, 还含有独居石[ (Ca, Ce, Th) PO4]和萤石 (Ca F2) 等矿物, 其中, 图1中, 经能谱分析, 确定点1主要是氟碳铈矿, 点2主要是独居石, 而点3主要为萤石。

表1 包头稀土精矿主要化学成分 (%, 质量分数) Table 1Chemical composition of Baotou rare earth con-centrate (%, mass fraction) 下载原图

表1 包头稀土精矿主要化学成分 (%, 质量分数) Table 1Chemical composition of Baotou rare earth con-centrate (%, mass fraction)

图1 稀土精矿的SEM图Fig.1 SEM image of rare earth concentrate

图2 稀土精矿的XRD图Fig.2 XRD pattern of rare earth concentrate

主要实验设备有:Speedwave-4型微波消解系统 (德国Berghof公司) ;FA2004N型电子天平 (上海精密仪器厂) ;JJ-78型磁力恒温搅拌器 (常州诺基仪器有限公司) ;DZF6050型真空干燥箱 (上海博迅实业有限公司医疗设备厂) ;TG18-WS型离心机 (长沙维尔康湘鹰离心机有限公司) 。

1.2实验流程

将98%浓硫酸和稀土精矿按照一定的质量比混合均匀, 在微波消解系统中进行焙烧, 调整温度、焙烧时间、酸矿比, 达到设定温度保温一定时间, 最后将得到的焙烧矿按一定的固液比进行水浸, 使稀土精矿充分溶解, 离心分离后得到水浸液和水浸渣;取样分析检测水浸液和水浸渣中的稀土含量以及渣中钍的含量。

1.3分析方法

稀土精矿的成分分析在包头稀土研究院进行, 矿相组成用X射线衍射 (XRD) 检测, 水浸液中的稀土浓度用乙二胺四乙酸 (EDTA) 络合滴定法检测, 渣中的稀土含量用草酸盐重量法检测, 钍含量用等离子质谱仪检测。

2结果与讨论

2.1微波加热酸浸焙烧矿的升温特性

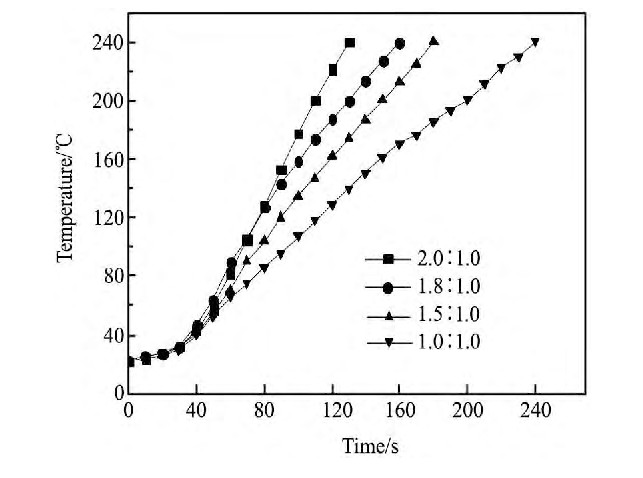

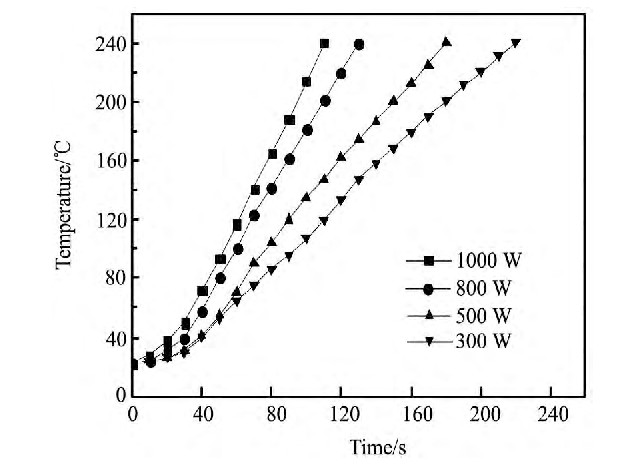

取同等质量的稀土矿, 配加浓硫酸, 调节酸矿比 (微波功率为500 W) 、微波功率 (酸矿比为1.5) , 设定温度240℃进行微波焙烧, 其升温曲线如图3, 4所示。

从图3中看出, 随着酸矿比、微波功率的增加, 稀土精矿微波酸浸焙烧的升温速率逐渐加快。当酸矿比为1.5∶1.0、微波功率为500 W时, 酸浸矿的升温速率很快, 约为80℃·min-1, 在3.1 min达到设定温度240℃。实际上, 在微波炉功率和微波频率确定的情况下, 物料在微波场中的升温速率[14]取决于物料自身的吸波能力, 即与其自身的介电 (磁) 常数和介电 (磁) 损耗呈正比。实验样品中的硫酸、水为强吸波物质, 其介电 (磁) 常数和介电 (磁) 损耗较稀土精矿中弱吸波物质 (萤石、脉石等) 的要大, 故酸浸矿的升温主要依靠强吸波物质的“内耗散”作用将所吸收的微波能转化为热能, 而对于同等质量的样品, 吸波物质 (硫酸) 含量越高, 其升温速率越快。

图3 不同酸矿比下稀土矿的升温曲线Fig.3 Temperature rising curves of rare earth concentrate with different rates of acid to ore

图4 不同微波功率下稀土矿的升温曲线Fig.4 Temperature rising curves of rare earth concentrate with different microwave powers

2.2微波焙烧温度对稀土浸出率的影响

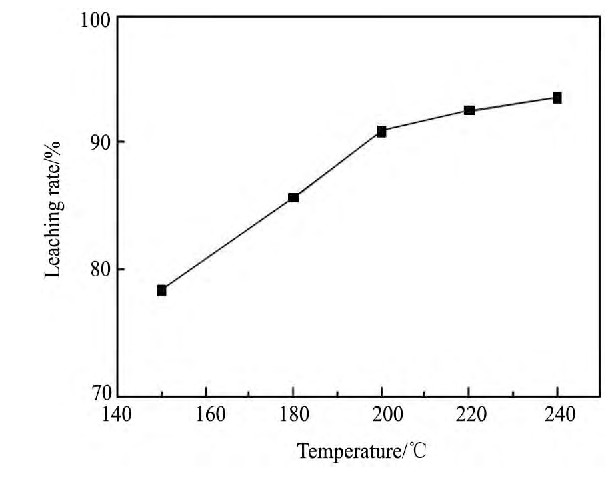

焙烧温度是影响稀土精矿分解率的重要因素, 在微波功率500 W、酸矿比为1.5的条件下, 控制不同的温度对酸浸稀土精矿进行微波焙烧, 保温5min。最终水浸液中稀土的浸出率如图5所示。

从图5看出, 随着温度的升高, 稀土的浸出率逐渐增加, 200℃时, 稀土浸出率增加趋于平缓。220℃时稀土的浸出率为92.55%, 240℃时为93.58%。混合稀土矿酸浸主要发生如下反应:

图5 不同焙烧温度下稀土的浸出率Fig.5 Leaching rates of rare earth under different roasting temperatures

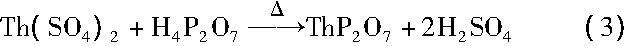

由于硫酸分解稀土精矿的反应是吸热反应, 故升高温度可强化矿物分解。焙烧温度升高, 酸浸反应的活化分子数增加, 分子间的有效碰撞次数增加, 尤其在微波高频交变电磁场的作用下, 极性分子以每秒钟2.45亿次发生转动, 活化分子的有效碰撞大幅度增加, 宏观表现为稀土的溶解速度随温度升高而增加, 而溶液的粘度随温度升高而降低, 粘度降低又能加快分子、离子的扩散速度, 使氢离子更加容易进入氟碳铈矿和独居石的晶格, 从而提高稀土的浸出率。但温度高于220℃时, 发现焙烧矿的水浸渣中钍有增加的趋势, 如图6所示, 这是由于温度升高, 硫酸钍生成难溶于水的焦磷酸钍存在于渣中, 反应式如下:

因此, 合适的微波焙烧温度应控制在220℃以下, 可避免钍生成难溶的焦磷酸钍残留于水浸渣中, 既为后续钍的提取创造条件, 又避免了放射性钍渣的排放对环境的污染。

图6 不同焙烧温度下的钍的残留率Fig.6Residual rates of thorium under different roasting tem-peratures

2.3酸矿比对稀土浸出率的影响

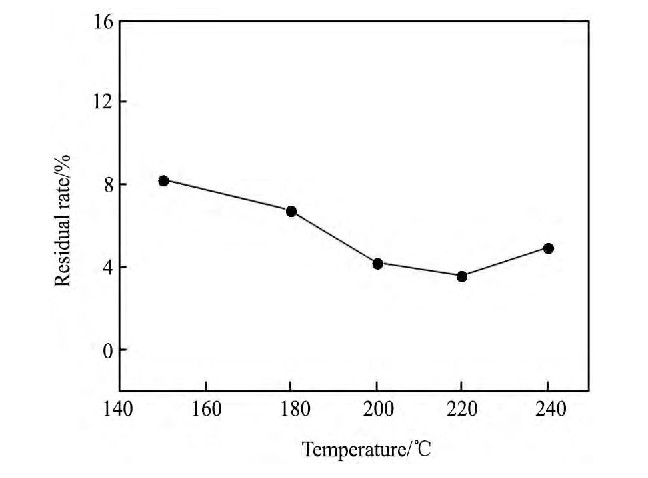

将浓硫酸和稀土精矿按照不同的酸矿比混合均匀, 在微波功率500 W下进行微波酸浸焙烧, 加热到设定温度220℃保温5 min。不同酸矿比下稀土的浸出率如图7所示。

实验结果表明, 随着酸矿比的增加, 稀土的浸出率也相应的升高。酸矿比的大小除了影响硫酸的耗量, 还影响矿浆的粘度, 进而影响稀土浸出效率和后续作业的处理。提高浸出的酸矿比, 可降低矿浆的粘度, 有利于矿、酸混匀, 固液分离, 但酸矿比过大, 将增加硫酸的耗量, 且后续作业处理量较大;而酸矿比太小则溶液量太少, 难以润湿矿样, 且搅拌困难, 致使矿酸接触不均, 影响浸出率。当酸矿比为1.5时, 稀土的浸出率为92.55%, 继续增加硫酸用量时, 稀土的浸出率增加幅度较小, 从成本和经济效益方面综合考虑, 控制酸矿比为1.5比较适宜。

图7 不同酸矿比下稀土的浸出率Fig.7 Leaching rates of rare earth with different rates of acid to ore

2.4保温时间对稀土浸出率的影响

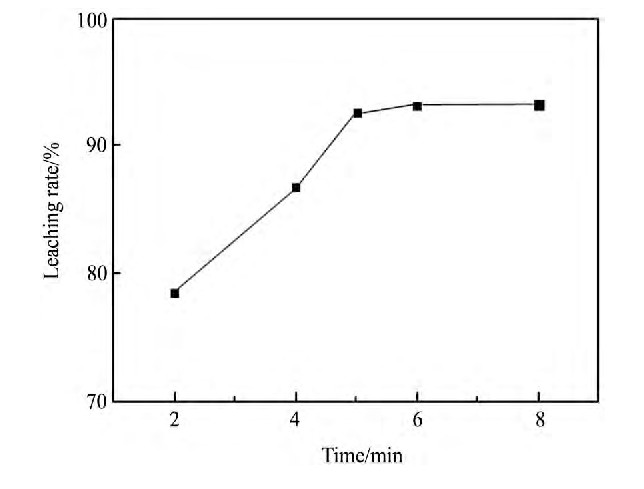

在微波功率500 W、酸矿比为1.5的条件下, 酸浸稀土精矿微波加热到220℃, 需要3 min左右, 再保温一定时间, 不同保温时间下稀土的浸出率如图8所示。

结果发现, 随着保温时间的增加, 稀土的浸出率逐渐增加, 当保温时间为5 min (总的焙烧时间约为8 min) 时, 稀土的浸出率为92.55%, 保温时间超过5 min时, 稀土的浸出率增加不大。这是因为浸出时间太短, 反应不完全, 大部分稀土未浸出, 适当延长浸出时间有利于破坏混合稀土矿中氟碳铈矿和独居石的结构, 将稀土释放出来, 提高稀土浸出率。

上述实验结果表明, 微波加热低温浸出稀土精矿较现行的稀土精矿高温浸出工艺[15]和低温直接酸浸工艺[2,16]有明显的优势。微波加热酸浸温度低, 既可以保证较高的稀土浸出率, 又可以在后续的工艺中提取钍[17];同时焙烧时间短, 约为常规低温酸浸工艺浸出时间的1/15, 在保证较高的稀土浸出率的基础上, 提高了稀土精矿的浸出效率, 最佳工艺条件下 (焙烧温度220℃, 酸矿比1.5, 焙烧时间8 min) 稀土的浸出率为92.55%。

图8 不同保温时间下的浸出率Fig.8 Leaching rates of rare earth under different holding time

微波加热酸浸升温快、效率高, 与微波选择性加热的特点及反应条件有关。首先从理论上讲, 稀土精矿酸浸分为外扩散 (硫酸中H+向矿物表面扩散) 、界面反应 (H+与碳酸盐表面的化学反应) 和内扩散 (硫酸中H+透过反应产物向矿物内部表面扩散) 3个过程。在微波交变电场的作用下, 矿物浸出体系中稀土精矿对微波加热的响应能力不同, 其中极性分子被选择性加热, 迅速发生高速转动, 使得被加热组分与未被加热组分之间产生很大的热应力, 矿物内部由于热应力的差异出现许多微小的裂缝[18], 暴露出更多新鲜的颗粒表面, 固液反应的有效接触面积增加, 使得外扩散加强, 扩散速率加快。同时, 微波的选择性加热会使固体颗粒周围的流体产生较强的热对流, 流体的传质速率加快, 这样H+与碳酸盐表面的相互碰撞机会增加, 加速界面化学反应, 而产生的CO2气体会加强这种热对流, 搅拌溶液并驱散颗粒外层的产物层 (硫酸盐) , 从而促进内扩散进程。其次, 在微波场中, 一些矿物吸收微波后, 其晶体结构、表面性质等有可能发生显著改变[19], 可使其发生化学反应或物相转变, 宏观上表现为基体材料变得疏松, 从而使被分离的物质从稀土精矿基体或体系中分离, 进入到酸液中。另外, 由于反应是密闭体系, 产生的CO2会在反应釜中形成一定的高压 (<10MPa) , 在常压下不能进行的化学反应也可以发生。因此, 微波从整体上强化了浸出反应进程, 缩短了反应时间, 提高了稀土精矿的酸浸效率。

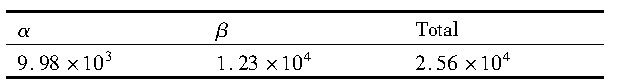

最后对水浸渣进行放射性比活度检测 (表2) , 其比活度均低于7.4×104Bq·kg-1, 符合国家放射性渣建坝存放标准 (GB8703-88) ;且低温酸浸条件下水浸渣中的钍未生成难溶的焦磷酸钍, 可用于钍的提取。

表2 水浸渣的放射性Table 2 Radioactivity specific activity of residues (Bq·kg-1) 下载原图

表2 水浸渣的放射性Table 2 Radioactivity specific activity of residues (Bq·kg-1)

3结论

1.稀土精矿微波酸浸焙烧的升温速率随着酸矿比和微波功率的增加而加快。

2.随着温度的升高、酸矿比和保温时间的增加, 微波加热酸浸稀土精矿的稀土浸出率增加, 其浸出的最佳工艺条件为:焙烧温度为220℃, 酸矿比为1.5, 焙烧时间为8 min。此条件下稀土的浸出率为92.55%, 且低温酸浸条件下水浸渣中的钍未生成难溶的焦磷酸钍, 可用于钍的提取。

3.对比常规低温酸浸工艺, 微波加热稀土精矿酸浸的焙烧时间短, 约为后者的1/15, 在保证稀土浸出率的基础上提高了浸出效率。

4.采用“微波加热低温酸浸稀土精矿”新工艺, 既可保证稀土工业化生产效率, 又能在后续的工艺回收钍, 具有重要的推广应用价值。

参考文献

[1] Huang W F, Wen J L, Chen Y Y.Research status and prospects on flotation reagents and technique of rareearth ore[J].Nonferrous Metals Science and Engineering, 2012, 3 (6) :75. (黄万抚, 文金磊, 陈园园.我国稀土矿选矿药剂和工艺的研究现状及展望[J].有色金属科学与工程, 2012, 3 (6) :75.)

[2] Wang X Y, Ma Y, Zhang L P, Zhang J, Bai Y, Xu Y H, Hao X K.New techniques of decomposition of rare earth concentrate[J].Chinese Rare Earths, 2003, 24 (4) :29. (王秀艳, 马莹, 张丽萍, 张军, 白彦, 许延辉, 郝先库.包头稀土精矿硫酸低温焙烧分解工艺研究[J].稀土, 2003, 24 (4) :29.)

[3] Huang X W, Zhang G C, Long Z Q, Zhu Z W, Li H W, Peng X L, Li J N, Cui D L, Zhao N.Process for comprehensive recovery of rare earth and thorium from rare earth ore[P].China:ZL 200510085230.3, 2006. (黄小卫, 张国成, 龙志奇, 朱兆武, 李红卫, 彭新林, 李建宁, 崔大立, 赵娜.从稀土矿中综合回收稀土和钍工艺方法[P].中国:ZL 200510085230.3, 2006.)

[4] Yao Y D, Li H M, Li Y.A technology for production of mixed rare-earths chlorides with high recovery and low cost[J].Multipurpose Utilization of Mineral Resources, 1999, (1) :7. (姚亚东, 李华明, 李瑶.一种高收率、低消耗生产混合氯化稀土的工艺—高温烧碱法[J].矿产综合利用, 1999, (1) :7.)

[5] Huang X W, Long Z Q, Li H W, Ying W J, Zhang G C, Xue X X.Development of rare earth hydrometallurgy technology in China[J].Journal of Rare Earths, 2005, 23 (1) :1.

[6] Shi W Z, Zhu G C, Hua J, XU S M, Chi R A.Recovery of RE from Baotou rare earth concentrate with chlorination roasting[J].Transactions of Nonferrous Metals Society of China, 2003, 13 (2) :435.

[7] Sun S C, Wu Z Y, Bian X, Gao B, Wu W Y, Tu G F.Influence of NaCl-CaCl2on decomposing monazite with CaO[J].Chinese Rare Earths, 2007, 28 (5) :6. (孙树臣, 吴志颖, 边雪, 高波, 吴文远, 涂赣峰.NaCl-CaCl2对氧化钙分解独居石的影响[J].稀土, 2007, 28 (5) :6.)

[8] Bian X, Chen J L, Zhao Z H, Yin S H, Luo Y, Zhang F Y, Wu W Y.Kinetics of mixed rare earths minerals decomposed by CaO with NaCl-CaCl2melting salt[J].Jouranl of Rare Earths, 2010, 28 (S) :86.

[9] Wang Y, Yu X L, Shu Y, Wang Z C.Extraction of rare earths from mixed bastnaesite-monazite concentrate by carbochlorination reaction[J].Nonferrous Metals, 2009, 61 (1) :68. (王勇, 于秀兰, 舒燕, 王之昌.碳热氯化法分解包头混合稀土精矿提取稀土[J].有色冶金, 2009, 61 (1) :68.)

[10] Zhao Q, Tu G F, Qiu Z X.Studies on carbon-thermal reduction process of rare earth concentrate with high content of phosphorus[J].Chinese Rare Earths, 2003, 24 (4) :39. (赵群, 涂赣峰, 邱竹贤.高磷稀土精矿的碳热还原过程研究[J].稀土, 2003, 24 (4) :39.)

[11] Nanthakuma Br, Pickles C A, Kelebek S.Microwave pretreatment of a double refractory gold ore[J].Miner-als Engineering, 2007, 20 (11) :1009.

[12] Xu Z F, Hu X G, Li Q, Wang C Y.Pressure leaching kinetics of microwave-activated copper sulfide concentrate[J].Nonferrous Metals Science and Engineering, 2011, 2 (2) :19. (徐志峰, 胡小钢, 李强, 王成彦.微波活化铜精矿加压浸出动力学[J].有色金属科学与工程, 2011, 2 (2) :19.)

[13] Zhao Y, Peng B, Guo M, Zhang M.Extraction of nickel and cobalt from laterite using a microwave assisted hydrothermal leaching method[J].Journal of University of Science and Technology Beijing, 2012, 34 (6) :632. (赵艳, 彭犇, 郭敏, 张梅.红土镍矿微波水热法浸提镍钴[J].北京科技大学学报, 2012, 34 (6) :632.)

[14] Jin Q H, Dai S S, Huang K M.Microwave Chemistry[M].Beijing:Science Press, 1999.38. (金钦汉, 戴树珊, 黄卡玛.微波化学[M].北京:科学出版社, 1999.38.)

[15] Chen J L, Liu L Y, Dong F Z, Xie J, Wang Y L, Jia X P.Addition of iron mud to Baotou mixed rare earth concentrate in its roasting decomposition with sulfuric acid[J].Chinese Rare Earths, 2012, 33 (3) :96. (陈建利, 柳凌云, 董福柱, 谢军, 王永利, 贾相平.硫酸焙烧分解包头混合稀土精矿添加铁泥的研究[J].稀土, 2012, 33 (3) :96.)

[16] Ma Y, Xu Y H, Chang S, Qiao J, Wang J J, Wang B R.Study on the decomposition of Baotou rare earth concentrate[J].Chinese Rare Earths, 2010, 31 (2) :20. (马莹, 许延辉, 常叔, 乔军, 王晶晶, 王宝荣.包头稀土精矿浓硫酸低温焙烧工艺技术研究[J].稀土, 2010, 31 (2) :20.)

[17] Liu J L, Luo M B, Ping A D, Jiang X H, Yuan Z Z.Progress in extraction technology of thorium from rare earth concentrate[J].Chinese Journal of Rare Metals, 2012, 36 (4) :651. (刘建亮, 罗明标, 平爱东, 蒋小辉, 袁自遵.稀土精矿中钍的提取工艺研究进展[J].稀有金属, 2012, 36 (4) :651.)

[18] Cui L S, Han Y X.Application of microwave in mineral processing[J].Metal Mine, 2006, 358 (4) :29. (崔礼生, 韩跃新.微波技术在选矿中的应用[J].金属矿山, 2006, 358 (4) :29.)

[19] Duan A H.Structural defect of crystal and the ability in absorbing microwave of materials[J].Journal of Yunnan Normal University, 1998, 18 (3) :89. (段爱红.晶体的缺陷结构与物质吸收微波的能力[J].云南师范大学学报, 1998, 18 (3) :89.)