核壳结构纳米催化剂的制备及其低温催化氧化NO性能

王盼1,唐晓龙1, 2,易红宏1, 2,李凯1,王建根1,向瑛1,徐先莽1

(1. 昆明理工大学 环境科学与工程学院,云南 昆明,650093;

2. 北京科技大学 土木与环境工程学院,北京,100083)

摘要:选用醋酸锰作为成壳的前驱物质、纳米二氧化硅作为核材料,分别采用浸渍法、浸渍沉积法和层层自组装法制备SiO2/MnOx核壳结构催化剂,并探索所制核壳结构催化剂NO低温催化氧化活性,对3种方法所制催化剂进行TEM表征。此外,分别研究核壳结构催化剂制备过程中核材料SiO2焙烧温度、SiO2负载锰物质后的焙烧温度、焙烧时间和锰负载量(质量分数) 4个因素对催化剂催化性能的影响。研究结果表明:层层自组装法可制备出核壳结构催化剂,SiO2球形颗粒表面形成了厚度均一、包裹完整、界面清晰的晶状物壳层,壳层厚度为6~15 nm;能量色散谱仪(EDS)结果显示壳层上包覆物质主要为MnOx晶粒。在SiO2焙烧温度为400 ℃,SiO2负载锰物质后的焙烧温度为400 ℃,焙烧时间为4 h,锰负载量为15%条件下制得的SiO2/MnOx核壳结构催化剂,在反应温度为150 ℃时,NO转化率可达38.3%(进口配气为0.05% NO和3% O2(体积分数),空速为30 000~35 000 h-1),已达到现阶段较成熟的负载型锰基催化剂在此温度区间的NO转化水平。

关键词:核壳结构催化剂;层层自组装法;低温催化氧化NO

中图分类号:X511 文献标志码:A 文章编号:1672-7207(2014)01-0328-06

Preparation of core-shell structure catalysts and catalytic property for catalytic oxidation of NO at low temperatures

WANG Pan1, TANG Xiaolong1, 2, YI Honghong1, 2, LI Kai1, WANG Jiangen1, XIANG Ying1, XU Xianmang1

(1. Faculty of Environmental Science and Engineering, Kunming University of Science and Technology,

Kunming 650093, China;

2. Faculty of Civil and Environmental Engineering, University of Science and Technology Beijing,

Beijing 100083, China)

Abstract: To explore the catalystic properties of core-shell structure catalysts at low temperature NO catalytic oxidation, SiO2/MnOx core-shell structure catalysts were prepared using impregnation method, impregnation deposition method and layer-by-layer self-assembly method, respectively. SiO2 nanoparticles were used as the core and acetate manganese as the precursor of the shell. SiO2 nanoparticles and SiO2/MnOx core-shell structure catalysts were characterized by transmission electron microscopy (TEM) and energy dispersive spectrometer (EDS). In addition, the calcination temperature of SiO2, the calcination temperature of SiO2/MnOx, the calcination time of SiO2/MnOx and Mn loadings (mass fraction) were considered. The results show that the spherical SiO2 is coated by MnOx, the core-shell surface is uniform and has clear interface, and the thickness of shell is about 6-15 nm. When the calcination temperature of SiO2 is 400 ℃, the calcination temperature of SiO2/MnOx is 400 ℃, the cacination time is 4 h and Mn loading is 15%, respectively, the NO conversion is about 38.3% at 150 ℃ with a space velocity of 30 000-35 000 h-1, and it achieves a similar level to some ripe supported manganese-based catalysts currently in the same temperature range.

Key words: core-shell structure catalysts; layer-by-layer self-assembly method; NO catalytic oxidation at low temperatures

近年来,核壳结构纳米材料由于材料尺寸可控,形状规整,性能优越,且具有明显的经济优势而广泛选作为催化剂并应用于诸多领域[1-5]。如Yao等[3]制备金属材料Fe,Co,Ni和Ru为核,SiO2,Al2O3和MgO为壳的一系列核壳结构催化剂,并应用于无COx的H2产品制备中。研究结果表明:核壳结构催化剂比非负载型纯物质、或一般负载型催化剂显示出更优的催化效果和催化稳定性。Yin等[4]在Au/Fe2O3核壳结构纳米催化剂也可应用于CO低温催化氧化的研究中也得到相似的结论。此外,Tsai等[5]发现用化学还原法制备出的Fe/Co核壳结构纳米催化剂不仅一方面能较大程度降低燃料电池中反应的活化能,达到比纯Co纳米催化剂更好的除氢效果,且另一方面因Fe相较Co为廉价金属,Fe代替Co作为核材料,在提高处理效果的同时,也降低了经济成本。在催化应用领域,人们不断探索研究催化活性高、选择性强且成本低廉的新型催化剂,从现有的研究成果看,核壳结构催化剂在此方面具有潜在的研究价值和广阔的应用前景。本研究拟制备出核壳结构催化剂,并探索其在烟气脱硝中的应用。本课题组前期工作表明[6-7],在NO低温选择性催化氧化应用中,锰基催化剂具有较高的低温催化活性,因此,本研究选用醋酸锰作为成壳的前驱物质;纳米二氧化硅因具有比表面积大、孔隙率高、表面活性中心多等优点,在催化剂和催化剂载体方面具有潜在的应用价值[8-9],也是常用的催化剂载体之一,故选取纳米二氧化硅作为核材料;并分别采用浸渍法、浸渍沉积法、层层自组装法制备SiO2/MnOx核壳结构催化剂,初步探索核壳结构催化剂在低温催化氧化NO方面的催化活性。

1 实验部分

1.1 催化剂的制备

1.1.1 SiO2纳米颗粒的制备

采用St ber水解法[10]制备单分散性SiO2纳米颗粒:① 在室温下(25 ℃),将无水乙醇、水、氨水以摩尔比49:31:4混合,搅拌0.5 h;② 加入0.01 mol正硅酸乙酯到步骤①的溶液中,搅拌反应3 h;③ 反应完毕后,将混合物离心分离,所得沉淀用蒸馏水水洗2~3次,然后在100 ℃烘箱中干燥12 h,取出备用。

ber水解法[10]制备单分散性SiO2纳米颗粒:① 在室温下(25 ℃),将无水乙醇、水、氨水以摩尔比49:31:4混合,搅拌0.5 h;② 加入0.01 mol正硅酸乙酯到步骤①的溶液中,搅拌反应3 h;③ 反应完毕后,将混合物离心分离,所得沉淀用蒸馏水水洗2~3次,然后在100 ℃烘箱中干燥12 h,取出备用。

1.1.2 SiO2/MnOx核壳结构催化剂的制备

(1) 浸渍法。① 称取1.0 g自制SiO2,浸入100mL乙酸锰溶液中,使得锰硅质量比为0.15;② 将步骤①中的混合溶液超声分散15 min后,置于60 ℃左右水浴锅中搅拌3 h;③ 反应完毕后,将混合物离心分离,所得沉淀用蒸馏水洗涤2~3次,置于100 ℃烘箱中干燥12 h,将所得固体物置于400 ℃空气气氛下焙烧4 h,再将焙烧后所得催化剂压片、研磨,筛出粒度为250~355 μm的颗粒,用于NO催化氧化活性测试。

(2) 浸渍沉积法。① 称取1.0 g自制SiO2,浸入50 mL蒸馏水中,超声分散15 min;② 称取一定量乙酸锰溶于50 mL蒸馏水中,搅拌至颗粒完全溶解;③ 向步骤②的溶液中缓慢滴加氨水至溶液pH为8.4左右,再迅速混入步骤①中分散好的SiO2水溶液,然后在60 ℃左右水浴锅中搅拌3 h;待反应完毕后,同(1)中步骤③。

(3) 层层自组装法。① 将干燥后的SiO2在设定高温空气气氛下灼烧一定时间,备用;② 称取1.0 g经高温焙烧后的SiO2,浸入150 mL无水乙醇中,超声分散15 min;③ 称质量1.0 g硫代乙酰胺(TAA)溶于150 mL蒸馏水中,加热搅拌至完全溶解;将步骤③中的溶液加入步骤②的无水乙醇中搅拌5 min,移入60 ℃水浴锅中继续搅拌,30 min后滴加20 mL一定浓度的乙酸锰溶液,继续搅拌反应3 h;④ 反应完毕后,将混合物离心分离,所得沉淀用蒸馏水洗涤2~3次,然后置于100 ℃烘箱中干燥12 h,再将干燥后的颗粒在设定高温空气气氛下焙烧一定时间后取出得催化剂,压片、研磨,筛出粒度为250~355 μm的颗粒用于NO催化氧化活性测试。

1.2 催化剂活性评价

催化剂活性评价在直径为10 mm的玻璃管式固定床反应器中进行,反应器外覆有电热控温层,由KSY-6D-16程序控温仪(武汉亚华电炉厂)来实现反应温度控制。催化剂填充高度为4~5 mm,催化剂用量为160~200 mg。实验系统与课题组前期工作相似[6],实验中的模拟气体用N2(平衡气,99.99%(体积分数,下同),昆明梅塞尔气体产品有限公司),NO (1% NO,99% N2,大连大特气体有限公司)、O2(99.99%,昆明梅塞尔气体产品有限公司)混合而成,混合气体中各组分流量通过D08系列质量流量计(北京七星华创)调节,进出口NO浓度通过烟气分析仪(Kane,KM9106)在线测定。模拟气体组分为(体积分数):0.05% NO和3% O2,气体总流量为200 mL/min,空速为30 000~35 000 h-1。NO的转化率通过下式计算:

(1)

(1)

式中:η为NO转化率; 为NO进口体积分数,10-6;

为NO进口体积分数,10-6; 为NO出口体积分数,10-6。

为NO出口体积分数,10-6。

1.3 催化剂的表征

催化剂的微观结构由JEM-2100(UHR)透射电子显微镜(TEM)检测得到。催化剂元素组成和含量分布由透射电子显微镜附设能量色散谱仪测得。

2 结果与讨论

2.1 催化剂的表征

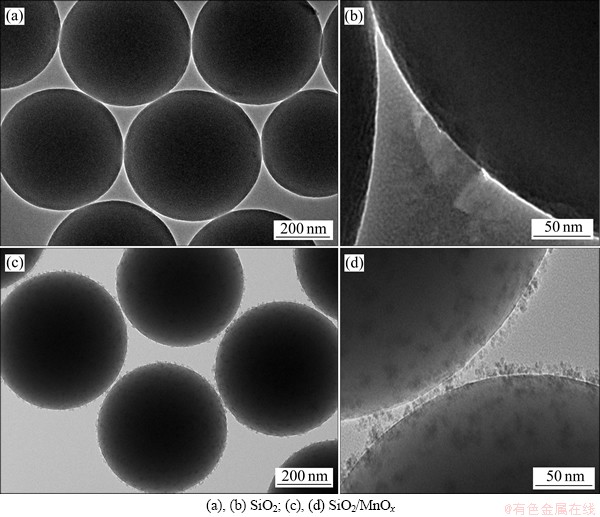

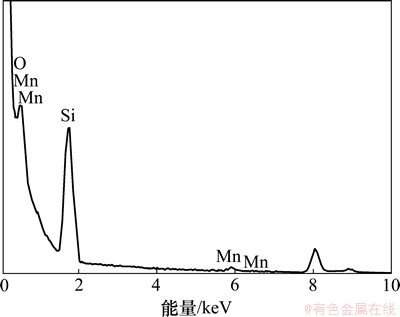

本研究分别对浸渍法、浸渍沉积法和层层自组装法3种方法制备的催化剂进行TEM表征分析,结果表明只有层层自组装法制备出的催化剂具有核壳结构。图1(a)和(b)所示为自制SiO2焙烧后的微观形貌,图1(c)和(d)所示为层层自组装法制备出的SiO2表面包裹锰化合物壳层后的形貌。从图1(a)和(b)可看出:自制SiO2为粒度较均一、表面平整的规则球状纳米颗粒,颗粒粒径为350~500 nm。从图1(c)和(d)可看出:SiO2球状颗粒表面明显包覆一层厚度均一、包裹完整、界面清晰的晶状物,包覆层厚度为6~15 nm。图2所示能谱图显示所制核壳结构SiO2/MnOx纳米颗粒元素组成及含量分布,其主要由O,Si和Mn 3种元素构成,分别约占总质量的50.11%,48.35%和1.54%,由此可以表明SiO2核表面包覆的主要为MnOx晶粒。

目前核壳结构微球的形成机理主要包括化学键作用、库仑力静电引力作用和吸附层媒介作用机理等[11-12]。本研究所采用的层层自组装法制备核壳结构催化剂正是利用库仑力静电引力作用机理[13]。纳米SiO2表面残余的硅烷醇及表面羟基可因高温焙烧后被除去,从而使其表面带正电荷,再利用其表面的静电吸引力吸附TAA水解释放出的S2-,可与引入的Mn2+形成MnS沉淀包覆于SiO2表面,制备出核壳结构SiO2/MnS,经烘干再次高温焙烧后除去壳层中的硫组分,最终形成核壳结构的SiO2/MnOx,如图1(c)所示。

2.2 催化剂的SCO活性评价

将所制核壳结构催化剂应用于NO低温催化氧化反应中,并分别考查SiO2焙烧温度、SiO2负载锰物质后的焙烧温度、焙烧时间和锰负载量(质量分数) 4个制备因素对催化剂催化性能的影响。

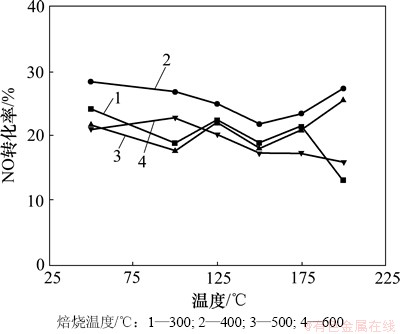

2.2.1 SiO2焙烧温度对催化剂活性的影响

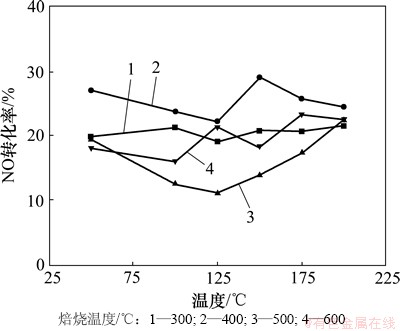

图3所示为自制SiO2不同焙烧温度对催化剂低温催化氧化NO活性的影响。当SiO2焙烧温度为400 ℃时,低温反应区间较其他曲线呈现出更好的催化氧化NO活性;在反应温度为150 ℃时,NO转化率达到最大值31.8%。Kim等[14]基于St ber水解法制备纳米SiO2,所制备出的表面存在一定量的Si—OH基团。

ber水解法制备纳米SiO2,所制备出的表面存在一定量的Si—OH基团。

徐扬子等[13]在研究核壳结构SiO2/MnS的制备中分析,纳米SiO2表面残余的硅烷醇及表面羟基可因高温焙烧后被除去,从而使其表面带正电荷,再利用其表面的静电吸引力吸附TAA水解释放出的S2-,可与引入的Mn2+形成MnS沉淀包覆于SiO2表面。本实验应用此原理,制备出核壳结构SiO2/MnS,经烘干再次高温焙烧后去除壳层中的硫组分,最终形成核壳结构的SiO2/MnOx。从图3可知:焙烧温度高于或低于400 ℃时,NO转化率均降低。这是因为温度偏高或过低都不利于SiO2表面产生正电荷,而导致壳上锰的沉积量偏少。

图1 SiO2和层层自组装法所制SiO2/MnOx纳米颗粒的透射电子显微图片

Fig. 1 TEM photographs for nano-particles of SiO2 and SiO2/MnOx prepared by layer-by-layer self-assembly method

图2 核壳结构SiO2/MnOx纳米颗粒能谱图

Fig. 2 EDS spectrum of SiO2/MnOx core-shell nanoparticles

图3 SiO2焙烧温度对SiO2/MnOx催化剂活性的影响

Fig. 3 Effect of calcination temperature of SiO2 on NO oxidation activity over SiO2/MnOx

2.2.2 负载后焙烧温度对催化剂活性的影响

图4所示为经400 ℃焙烧后的SiO2负载一定量锰化合物后,不同焙烧温度对催化剂低温催化氧化NO活性的影响。当催化剂的焙烧温度为400 ℃时,催化剂在低温反应区间较其他曲线呈现出更好的催化氧化NO活性。Wu等[15]研究制备MnOx/TiO2负载型催化剂应用于NO催化氧化,结果表明:催化剂表面MnOx分散程度及Mn3+的含量是决定催化剂活性的关键,分散度越好、Mn3+含量越高,催化剂的催化活性也越强。张俊丰等[16]也制备MnOx/TiO2负载型催化剂,考察其NO催化氧化性能,研究表明:焙烧温度过高会使催化剂内部烧结,结构塌陷。本实验中在焙烧温度较低的情况下,可能因壳层中硫组分去除情况较差,生成的MnOx量偏少,而使催化活性受到影响;温度偏高可能又会破坏核壳结构影响表面MnOx的分散情况,而导致催化活性降低。

图4 SiO2负载锰物质后焙烧温度对SiO2/MnOx催化剂活性的影响

Fig. 4 Effect of calcination temperature of SiO2 loaded by Mn on NO oxidation activity over SiO2/MnO x

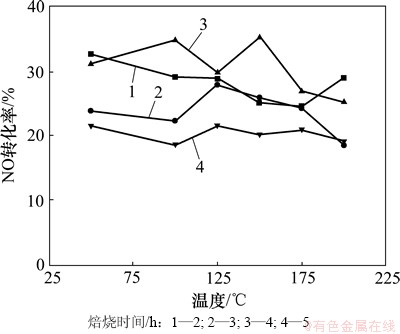

2.2.3 负载后焙烧时间对催化剂活性的影响

图5所示为不同焙烧时间对催化剂低温催化氧化NO活性的影响。SiO2负载锰化合物后焙烧时间为4 h时,在考察的低温反应区间内,催化剂具有最高的NO转化率;当反应温度为150 ℃时,NO转化率最高达35.8%。与负载后的焙烧温度对催化剂催化活性的影响相似:焙烧时间过短,催化剂表面覆盖的锰的硫化物被氧化为锰氧化物的程度低,以致降低了催化效率;而焙烧的时间过长,催化剂表面结构受影响,降低了催化效率。

2.2.4 锰负载量对催化剂活性的影响

图6所示为不同锰负载量对催化剂低温催化氧化NO活性的影响。从图6可见:当锰负载量为15%时,其相应的催化剂NO转化率较高;当反应温度为150 ℃时,NO转化率达到最大值38.3%。张俊丰等[16]研究指出:Mn的负载量直接影响催化剂的比表面积及催化剂表面所能提供的活性位,Mn负载量大,多余的晶相可能覆盖住部分活性位,使催化剂的活性降低;反之,负载量小,导致活性组分少,也使催化剂的活性下降。本实验中,过低的锰添加量导致其在基体上沉积量少,形成的活性位不能满足NO催化氧化反应的需要;而当锰的添加量过高时,沉积物量较大,对基体的覆盖较彻底,使得基体上的活性位被覆盖,从而NO的转化率也逐渐降低。

图5 SiO2负载锰物质后焙烧时间对SiO2/MnOx催化剂活性的影响

Fig. 5 Effect of calcination time of SiO2 loaded by Mn on NO oxidation activity over SiO2/MnO x

图6 锰负载量对SiO2/MnOx催化剂活性的影响

Fig. 6 Effect of different Mn loadings on NO oxidation activity over SiO2/MnO x

3 结论

(1) 通过对比浸渍法、浸渍沉积法和层层自组装法制备核壳结构催化剂,TEM及EDS表征结果表明层层自组装法可制备出SiO2/MnOx纳米核壳结构催化剂,且在SiO2形成了厚度均一、包裹完整、界面清晰的MnOx晶状物壳层。

(2) 通过优化SiO2焙烧温度等4个制备条件,使得所制核壳结构催化剂在NO低温催化氧化应用中,在考察的低温区域(50~200 ℃),催化剂的NO转化率最高可达38.3%,已达到负载型锰基催化剂在此温度区域的NO转化率。

(3) 鉴于本工作中核壳结构催化剂目前仍处于初步探索阶段,制备方法不尽完善,NO低温转化率有待进一步提高。目前,人们对核壳结构材料的制备方法和形成机理均不十分清楚,但核壳结构材料所表现出来的优良性质正吸引着越来越多研究者进行研究。核壳结构材料在催化剂领域应用较少,但它在此方面成功的应用将对催化剂的比表面积、制造成本、表面性质、特殊性能等方面的可控性产生重要影响,因此,对核壳结构催化剂的研究具有重要意义。

参考文献:

[1] 娄载亮, 李群艳, 王志宏, 等. α-2Ni(OH)2/SiO2核壳以及α-2Ni(OH)2空心微球的制备及表征[J]. 无机材料学报, 2009, 24(2): 345-249.

LOU Zailiang, LI Yanqun, WANG Zhihong, et al. Preparation and characterization of α-2Ni(OH)2/SiO2 submicrosphere and α-2Ni(OH)2 hollow submicrosphere[J]. Journal of Inorganic Materials, 2009, 24(2): 345-249.

[2] Ghosh C R, Paria S. Core/shell nanoparticles: Classes, properties, synthesis mechanisms, characterizati on, and applications[J]. Chemical Reviews, 2012, 112(4): 2373-2433.

[3] Yao L H, Li Y X, Zhao J, et al. Core-shell structured nanoparticles (M@SiO2, Al2O3, MgO; M = Fe, Co, Ni, Ru) and their application in COx-free H2 production via NH3 decomposition[J]. Catalysis Today, 2010(158): 401-408.

[4] YIN Hongfeng, MA Zhen, CHI Miaofang, et al. Heterostructured catalysts prepared by dispersing Au@Fe2O3 core-shell structures on supports and their performance in CO oxidation[J]. Catalysis Today, 2011(160): 87-95.

[5] Tsai C W, Chen H M, Liu R S. Magnetically recyclable Fe@Co core-shell catalysts for dehydrogenation of sodium borohydride in fuel cells[J]. International Journal of Hydrogen Energy, 2012(37): 3338-3343.

[6] LI Hua, TANG Xiaolong, YI Honghong, et al. Low-temperature catalytic oxidation of NO over Mn-Ce-Ox catalyst[J]. Journal of Rare Earths, 2010, 28(1): 64-69.

[7] LI Kai, TANG Xiaolong, YI Honghong, et al. Low-temperature catalytic oxidation of NO over Mn-Co-Ce-Ox catalyst[J]. Chemical Engineering Journal, 2012(192): 99-104.

[8] Manuel O, Manuel A V, Raúl P, et al. Spherical iron/silica nanocomposites from core-shell particles[J]. Journal of Colloid and Interface Science, 2006(294): 355-361.

[9] Kim J M, Chang S M, Kim S K, et al. Design of SiO2/ZrO2 core-shell particles using the sol-gel process[J]. Ceramics International, 2009(35): 1243-1247.

[10] St ber W, Fink A, Bohn E. Controlled growth of monodispersed silica spheres in the micron size range[J]. Journal of Colilid and Interface Science, 1968(26): 62-69.

ber W, Fink A, Bohn E. Controlled growth of monodispersed silica spheres in the micron size range[J]. Journal of Colilid and Interface Science, 1968(26): 62-69.

[11] 张小塔, 宋武林, 胡木林, 等. 核壳结构纳米复合材料的研究进展[J]. 材料导报, 2006, 20(z2): 209-211.

ZHANG Xiaota, SONG Wulin, HU Mulin, et al. Research and development of core-shell nanocomposites[J]. Materials Review, 2006, 20(z2): 209-211.

[12] 张立新. 核壳结构微纳米材料应用技术[M]. 北京: 国防工业出版社, 2010: 101-115.

ZHANG Lixin. Core-shell structure of micro-nano-materials application technology[M]. Beijing: National Defence Industry Press, 2010: 101-115.

[13] 徐扬子, 胡鹤. ZnS包覆核壳和空腔结构纳米球制备研究[J]. 无机材料学报, 2007, 22(5): 843-849.

XU Yangzi, HU He. Preparation of core-shell SiO2/ZnS and hollow nanospheres[J]. Journal of Inorganic Materials, 2007, 22(5): 843-849.

[14] Kim J M, Chang S M, Kong S M, et al. Control of hydroxyl group content in silica particle synthesized by the sol- precipitation process[J]. Ceramics International, 2009(35): 1015-1019.

[15] WU Zhongbiao, TANG Nian, XIAO Ling, et al. MnOx/TiO2 composite nanoxides synthesized by deposition -precipitation method as a superior catalyst for NO oxidation[J]. Journal of Colloid and Interface Science, 2010(352): 143-148.

[16] 张俊丰, 李慧洁, 童志权, 等. MnOx-TiO2催化氧化NO及其抗H2O和SO2性能研究[J]. 湘潭大学自然科学学报, 2011, 33(2): 65-74.

ZHANG Junfeng, LI Huijie, TONG Zhiquan, et al. Catalytic oxidation of NO over MnOx-TiO2 catalyts and its property against the effect of H2O and SO2[J]. Natural Science Journal of Xiangtan University, 2011, 33(2): 65-74.

(编辑 何运斌)

收稿日期:2012-12-29;修回日期:2013-03-29

基金项目:国家自然科学基金资助项目(20907018)

通信作者:唐晓龙(1977-),男,福建福州人,博士,教授,从事大气污染控制技术研究;电话:0871-5170905;E-mail: txl-km@163.com