热轧带钢高速钢复合轧辊非稳态温度场的数值模拟

冯明杰1,冀慧2

(1. 东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳,110004;

2. 安阳职业技术学院 机电工程系,河南 安阳,455004)

摘要:在考虑轧辊空转、周向传热、摩擦热、变形热、轧辊和轧件之间传热系数的变化、轧辊物性参数随温度的变化以及轧件在轧制过程中的温降等因素基础上,对1 700 mm热轧带钢R3和F3机架工作辊的非稳态温度场进行数值模拟。研究结果表明:辊内温度变化剧烈区域的深度仅几mm,随深度的增加,温度的变化幅度迅速减小,极值出现的位置逐渐后移;轧辊中心横截面上的温度外高内低,工作层的径向温度梯度远大于辊芯的径向温度梯度;随轧钢数量的增加,温度曲线逐渐上移;沿辊身长度方向,中间温度高,两头温度低;在纯轧阶段,R3机架工作辊的吸热量和散热量比F3机架的小,而间隙阶段的散热量比F3机架的大。

关键词:热轧;高速钢复合轧辊;工作辊;温度场

中图分类号:TG249.9 文献标志码:A 文章编号:1672-7207(2012)06-2096-05

Numerical simulation on unsteady state temperature field of high speed steel composite roll during continuous hot slab rolling

FENG Ming-jie1, JI Hui2

(1. Key Laboratory of Electromagnetic Processing of Materials, Ministry of Education,

Northeastern University, Shenyang 110004, China;

2. Department of Mechanical & Electrical Engineering,

Anyang Vocational and Technology College, Anyang 455004, China)

Abstract: The unsteady state temperature field in work-rolls of the R3 and F3 mill of 1 700 mm continuous hot slab during rolling was simulated considering some influence factors, such as idling work-roll revolutions, heat conduction in peripheral direction, friction-heat, deformation-heat, variable interface heat transfer coefficient at deformation zone, temperature-depended thermo-physical properties of material and temperature decreasing of rolled metal during rolling. The results show that the depth of temperature severe change zone in the work-rolls is only several millimeters. The change range of temperature in peripheral direction deceases very quickly and the position of peak temperature gradually moves to back with the increase of the depth. The temperature in the centre section changes from high to low in radial direction. The temperature gradient in radial direction of work layer is greater than that of core and the temperature curves gradually move up with the increase of rolled slab number, and the temperature of work-roll middle zone is higher than that of end zone. The absorbed or lost heat of work-roll in R3 mill is less than that of F3 mill in the rolling period, but the lost heat of work-roll in R3 mill is more than that of F3 mill in the idle period.

Key words: hot rolling; high speed steel composite roll; work roll; temperature field

在热轧带钢生产中,辊内的温度场不仅决定着热凸度和辊缝形状,而且对轧辊的组织和性能也有重要影响[1-3]。Parked等[4]建立了热轧带钢终机架工作辊温度场的计算模型。随后,Devadas等[5-10]进一步探讨了工艺条件和冷却方式等因素对工作辊非稳态温度场的影响。随着铸造技术的发展,新型轧辊不断涌现,多种复合轧辊得到推广应用,特别是近10年来,高速钢复合轧辊在国内外板带热连轧轧线上的应用逐年增 多[11-13]。在前一阶段,本课题组对3种常用复合轧辊在带钢热连轧过程中的非稳态温度波和热流波的传播特点及热冲击现象进行了研究[14]。在此,本文作者在对Fluent6.3计算程序二次开发的基础上,利用旋转坐标系技术,充分考虑轧辊空转、径向传热、轧辊和轧件之间摩擦热、轧件变形热、轧辊和轧件之间传热系数变化、材料物性参数随温度变化以及轧件在轧制过程中的温降等因素的基础上,进一步对同一轧线上不同机架工作辊(高速钢复合轧辊)的温度场进行数值模拟,论述不同机架工作辊温度波的传播特点,同时对能量收支问题进行研究。

1 计算模型和求解方法

1.1 计算模型的建立

1.1.1 传热模型

以1 700 mm热带3/4连续轧线上具有代表性的粗轧(R3)和精轧(F3)机架的工作辊为研究对象,建立传热数学模型。假定条件为:(1) 轧辊材料各向同性; (2) 高速钢复合轧辊的双金属之间为冶金结合,界面上不存在结合缺陷;(3) 忽略钢坯咬入和抛出时轧制速度的变化。考虑到对称性,取工作辊沿辊长方向上的1/2作为计算区域。将坐标原点设在轧辊的中心,以辊身的长度方向为z轴的正方向,建圆柱坐标系,则三维非稳态传热方程可由下式来描述:

(1)

(1)

式中:ρ为轧辊的密度,kg/m3;c为轧辊的比热容,J/(kg·K);λ为轧辊的导热系数,W/(m·K);τ为时间,s;t为温度,℃;r,φ和z为圆柱坐标系中的空间变量。

1.1.2 换热边界条件

沿辊身的长度方向将工作辊分为轧钢区和非轧钢区。在轧钢区横截面上,根据传热边界条件分为8个不同的次区域。具体边界条件的求取见文献[14]。

1.2 求解方法

R3和F3机架的相关轧制参数如表1所示。用前处理软件Gambit2.0分别创建实体模型,采用六面体网格对求解区域进行网格划分,沿横截面的周向均匀划分240个单元。径向采用比例递进法由外向里尺寸逐渐变大,比例因子为1.12。高速钢复合轧辊工作层(高碳高速钢)的组织主要为马氏体+贝氏体+合金碳化物,其密度取8 127 kg/m3;辊芯(球墨铸铁)的组织主要是珠光体+球状石墨+碳化物,其密度取7 713 kg/m3。导热系数和比热容定义为温度的函数,通过材料定义界面导入计算模型。计算时,采用Fluent6.3提供的“用户自定义函数(User defined function)”功能结合自编的C语言程序将边界条件导入传热计算模型中,工作辊的初始温度设为27 ℃。对传热方程进行离散时,在时间上采用一阶全隐格式,计算步长为0.02 s,在温度上采用二阶中心差分格式。

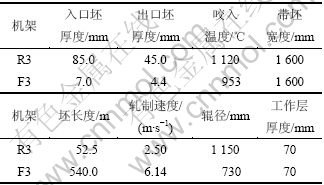

表1 粗轧机架R3和精轧机架F3的轧制参数

Table 1 Rolling parameters of R3 and F3 mill

2 结果与讨论

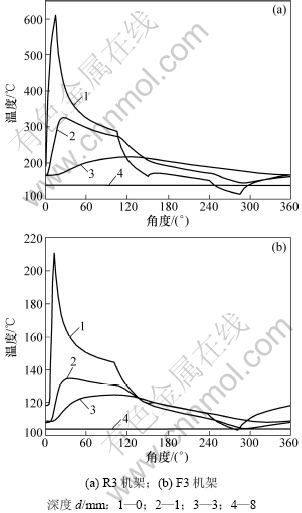

为了研究方便,分别取R3和F3机架工作辊的中心横截面(z=0)作为考察面(文中如无特殊说明,均指该截面)。图1所示为某一纯轧期R3和F3机架工作辊在转动1周过程中表面和不同深度d处温度的变化。从图1可以看出:由于轧辊周向不同区域的换热条件变化剧烈,表面温度存在很大的变化;进入接触传热区后,温度迅速升高,在脱离钢坯的瞬间,达到了最高温度,R3机架温度达到612.5 ℃,F3机架温度也达到218.6 ℃;进入出口辐射换热区后,带坯与辊面的传热大大减小,再加上轧辊内部的导热作用,表面温度迅速下降;进入冷却区后,表面附近的热量被冷却介质快速带走,温度进一步降低,R3和F3机架分别降到了113.3 ℃和103.2 ℃;转到入口辐射区后,表面又受到轧前带坯的辐射热作用,温度又逐渐升高。在轧制过程中,轧辊每转动1周,这种温度变化都会重复1次(温度会稍有变化)。从图1还可以看出:辊内的非稳态温度场具有强烈的薄层效应,温度波动随深度的增加而迅速减小,在8 mm左右时,温度几乎成1条直线;温度峰值出现的位置也随深度的增加而逐渐后移。这种周期性的温度变化是引起轧辊表面裂纹、龟裂和剥落的重要原因,应当引起足够的重视。此外,R3机架工作辊表层所经受的温度变化幅度更大,因此,R3机架的工作环境比F3机架的工作环境恶劣,更易发生裂纹和剥落等事故。

图1 工作辊转动1周过程中表面和不同深度处温度的变化情况

Fig.1 Temperature variation in different layers of work-rolls for one rotation

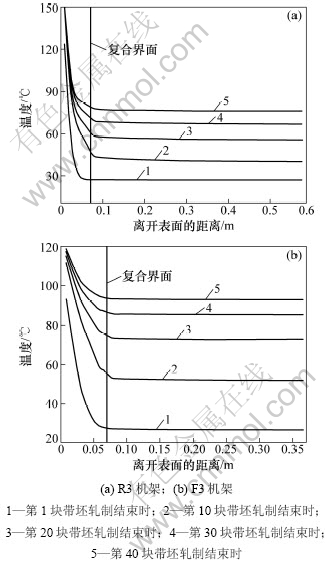

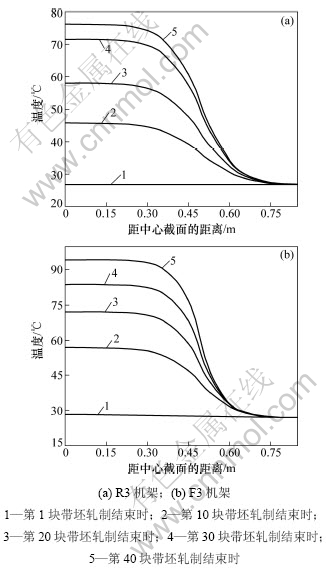

抛开表层区域,不同时刻轧辊中心横截面上沿径向的温度分布如图2所示。从图2可见:在同一时刻,由外向内,轧辊的温度逐渐降低;随着时间的推移(轧辊数增加),温度曲线逐渐上移,但上移的幅度逐渐减小。这是由于在高速钢复合轧辊中,复合界面两侧的金属具有不同的热扩散系数,且工作层材料的热扩散系数较小,从而使温度梯度在2种材料内存在较大变化,且工作层的温度梯度远大于辊芯的温度梯度。温度梯度是造成热应力的主要原因,由此可知:在双金属复合界面附近会出现较大的热应力,而热应力是造成交界面破坏的主要原因之一。因此,要求高速钢复合轧辊的双金属之间有良好的结合质量。

图2 不同时刻轧辊中心横截面上沿径向的温度分布

Fig.2 Temperature distribution in radial direction of work-rolls at different time

不同时刻2个机架工作辊复合界面处的温度沿辊身长度方向上的变化如图3所示。从图3可以看出:在复合界面上,2个轧辊在辊身长度方向上的温度分布相似;在开轧初期,温度沿辊身长度方向具有相同的温度(环境温度);随着轧钢数的增加,温度渐变为两头低、中间高的弯曲线,且在轧钢和非轧钢区存在一段平滑的过渡区,这种温度分布状态与轧辊热凸度的外形轮廓相一致;随时间的推移,温度分布曲线也逐渐上移,但上移的幅度逐渐减小。由此可知:在开轧初期,轧辊的热凸度变化较大;随着轧钢过程的持续进行,热凸度逐渐趋于稳定。

图3 不同时刻工作辊复合界面处的温度沿辊身长度方向上的变化

Fig.3 Change of temperature in body direction of work-rolls at different time

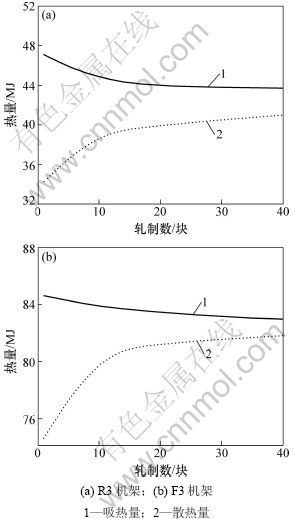

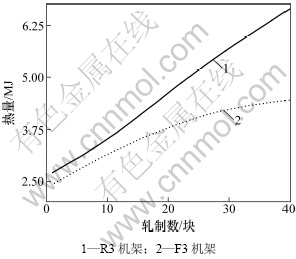

图4和图5所示分别为2个机架工作辊吸热量和散热量随轧钢块数的变化。从图4和图5可以看出:这2个机架的工作辊在轧制1块带坯时的吸热量都随轧钢数量的增加而逐渐减少,而散热量无论是在纯轧阶段还是在间歇阶段都逐渐增加,但增加幅度逐渐减小;在纯轧阶段,R3机架工作辊的吸热量和散热量均比F3的小,而在间隙阶段的散热量比F3的大。轧制第1块带坯时,R3机架工作辊在纯轧阶段的吸热量和散热量分别为47.1 MJ和34.2 MJ,间歇阶段的散热量为2.71 MJ,F3机架与此相对应的值分别为84.6,74.5和2.43 MJ;当轧制到第20块带坯时,R3机架工作辊在纯轧阶段的吸热量和散热量分别降低到43.9和39.8 MJ,间隙阶段的散热量升高到4.64 MJ,F3机架与此相对应的值分别为83.4,81.3和3.82 MJ。

图4 纯轧阶段工作辊的吸热量和散热量随轧钢块数的变化

Fig.4 Change of absorbed and lost heat of work-rolls with rolled strip number during rolling

图5 间隙阶段散热随轧钢数的变化

Fig.5 Change of lost heat of work-rolls with rolled slab number during idling

将纯轧阶段的吸热量减去纯轧和间隙阶段的总散热量,可得到每一块带坯轧制结束时辊内留存的净热量。通过计算可知:随轧钢块数的增加,2个机架的工作辊每轧制1块带坯留存的热量都逐渐减少,开轧初期的降低幅度远比生产后期的大。这是由于温差是介质之间传热的主要动力,在开轧初期,新换上轧辊的表面和内部的温度都很低,带坯与轧辊之间具有较大的温差,而冷却介质和轧辊之间的温差相对较小,因而吸收热流较大而散失热流较小,辊内留存的热量必然会多;随着生产的持续进行,轧辊表面和内部的温度越来越高,在同样条件下,留存的热量必然会逐渐减少。带坯的终轧温度与带坯和轧辊间的换热量有关,由此可知:在工况稳定的情况下,随轧钢数的增加,带坯的终轧温度会缓慢升高,但影响会越来越小,并最终趋于稳定。

3 结论

(1) 在轧钢过程中,轧辊每转动1周,表层附近都要经受1次周期性的温度变化,且R3机架工作辊表层所经受的温度变化幅度比F3机架的大。在辊面与带坯脱离处,表面温度最高;在辊面与前切水板接触处,表面温度最低。

(2) 在同一时刻,轧辊中心横截面上的温度由外向内逐渐降低;随着轧辊块数的增加,温度曲线逐渐上移,但上移的幅度逐渐减小。在复合界面两侧,工作层的温度梯度远大于辊芯的温度梯度。沿辊身长度方向,温度中间高、两头低,随轧钢块数的增加,温度曲线也逐渐上移。

(3) 随轧钢数的增加,轧制1块带坯时工作辊的吸热量减少,散热量增加,留存的热量减少,且增减的幅度逐渐减小。在纯轧阶段,R3机架工作辊的吸热量和散热量均比F3机架的小,而在间隙阶段的散热量比F3机架的大。

参考文献:

[1] Mohammad A, Ahmad S. Work roll thermal expansion control in hot strip mill[J]. Applied Mathematical Processing Technology, 2008, 32(12): 2652-2669.

[2] Mercado-Solis R, Talamantes-Silva J. Modelling surface thermal damage to hot mill rolls[J]. Wear, 2007, 263(10): 1560-1567.

[3] Pellizzari M. Cescato D. Hot friction and wear behaviour of high speed steel and high chromium iron rolls[J]. Wear, 2009, 267(4): 467-475.

[4] Parked D M, Baker L L. Temperature effects of cooling work rolls[J]. Iron and Steel Engineering, 1972, 49(12): 83-88.

[5] Devadas C, Samarasekara V. Heat transfer during hot rolling of steel strip[J]. Ironmaking and Steelmaking, 1986, 13: 311-321。

[6] Teseng A A, Lin F H, Gunderia A S. Roll cooling and its relationship to roll life[J]. Metallurgical Transactions A, 1990, 20: 2305-2320.

[7] 杨利坡, 刘宏民, 彭艳. 热连轧轧辊瞬态温度场研究[J]. 钢铁, 2005, 40(10): 38-41.

YANG Li-bo, LIU Hong-min, PENG Yan. Study on transient temperature field of roll during hot strip rolling[J]. Iron and Steel, 2005, 40(10): 38-41.

[8] Perez A. Corral R. Fuentes R. Computer simulation of the thermal behaviour of a work roll during hot rolling of steel strip[J]. Journal of Materials Processing Technology, 2004, 154(10): 894-899.

[9] 包仲南, 陈先霖, 张清东. 带钢热连轧机工作辊瞬态温度场的有限元仿真[J]. 北京科技大学学报, 1999, 21(1): 60-63.

BAO Zhong-nan, CHEN Xian-lin, ZHANG Qing-dong. Imitation of instantaneous temperature field of work roll in hot strip mill by finite element method[J]. Journal of University of Science and Technology Beijing, 1999, 21(1): 60-63.

[10] Serajzadeh S, Karimi T, Mucciardi F. Unsteady state work-roll temperature distribution during continuous hot slab rolling[J]. International Journal of Mechanical Sciences, 2002(44): 2447-2462.

[11] Sano Y, Hattori T A, Haga M. Characteristics of high-carbon high speed steel rolls for hot strip mill[J]. ISIJ International, 1992, 32(11): 1194-1201.

[12] Shimizu M, Shilamora O, Matsuo S. Development of high performance new composite roll[J]. ISIJ International, 1992, 32(11): 1244-1249.

[13] 冯明杰, 王恩刚, 王俊刚, 等. 高速钢复合轧辊及其热处理[J]. 中国冶金, 2006, 16(10): 14-19.

FENG Ming-jie, WANG En-gang, WANG Jun-gang, et al. High speed steel and its heat treatment[J]. China Metallurgy, 2006, 16(10): 14-19.

[14] 冯明杰, 王恩刚, 赫冀成. 带钢热连轧机工作辊非稳态传热的数值模拟[J]. 金属学报, 2010, 46(8): 1009-1017.

FENG Ming-jie, WANG En-gang, HE Ji-cheng. Numerical simulation on unsteady state heat transfer of work rolls during continuous hot strip rolling[J]. Acta Metallurgica Sinica, 2011, 46(8): 1009-1017.

(编辑 陈灿华)

收稿日期:2011-03-10;修回日期:2011-06-27

基金项目:国家高技术研究发展计划(“863”计划)项目(2003AA331050);国家自然科学基金资助项目(200809123)

通信作者:冯明杰(1971-),男,河南禹州人,博士,副教授,从事材料电磁过程研究;电话:024-83682417;E-mail:fengmj@epm.neu.edu.cn