文章编号:1004-0609(2013)S1-s0271-06

钛合金电子束焊接接头的疲劳裂纹萌生行为

刘 昕,毛智勇

(北京航空制造工程研究所 高能束流加工技术国家级重点实验室,北京100024)

摘 要:基于原位观测技术,研究了钛合金电子束焊接接头的疲劳裂纹萌生行为,分析了接头组织不均匀对疲劳裂纹萌生的影响。结果表明:钛合金电子束焊接接头组织不均匀对疲劳裂纹萌生行为有一定的影响。在循环应力的作用下,焊缝区和热影响区的疲劳裂纹一般在试样表面边缘萌生;而在母材区,滑移除了在试样表面生成以外,也可能在α晶界上产生,但形成微裂纹并导致疲劳断裂的部位基本在表面滑移带上。母材区疲劳萌生寿命以及萌生寿命的分散性均比焊缝区和热影响区的好,母材区疲劳裂纹萌生寿命占总寿命的比例比焊缝区和热影响区的高。

关键词:钛合金;电子束焊接;组织不均匀;疲劳;裂纹萌生

中图分类号:TG456.3 文献标志码:A

Fatigue crack initiation behavior of titanium alloy electron beam welded joints

LIU Xin, MAO Zhi-yong

(National Key Laboratory of Science and Technology on Power Beam Processes, Beijing Aeronautical Manufacturing Technology Research Institute, Beijing 100024, China)

Abstract: There are lamellar δ hydrides eutectoid generated in a manner of β→δ+α within β phase. Based on in-situ observation technology,the behaviour of fatigue crack initiation of titanium alloy electron beam weld joints was investigated, and the influence of microstructure heterogeneity of welded joints on the fatigue crack initiation behavior was analyzed. The results show that there are certain influence of microstructure heterogeneity of titanium alloy electron beam welded joints on the fatigue crack initiation behavior. Under the cyclic stress, the cracks of fusion zone or heat affects zone initiate from the surface edge or the stress concentration of the specimens, while the cracks of base metal initiated from the surface of the specimens or the grain boundary of α phase, but the formation of microcracks and location of fatigue fracture of base metal are basically on the surface persistent slip bands. The fatigue initiation life of base metal and its dispersion are better than those of fusion zone or heat affected zone. The proportion of crack initiation life in the total life of base metal is higher than that of fusion zone or heat affected zone.

Key words: titanium alloy; electron beam welding; microstructure heterogeneity; fatigue; crack initiation

飞机、船舶、汽车、矿山机械、冶金机械、工程机械、动力机械和起重运输机械等,其主要零件和结构件大多在循环变化的载荷或随机载荷作用下工作,疲劳是这些零件和构件的主要失效形式。疲劳断裂,尤其是高强度材料(如钛合金)在疲劳断裂前,一般不发生明显的塑性变形,难以检测和预防,因而,焊接结构件的疲劳断裂会造成很大的经济损失甚至于生命的损失[1-2]。

疲劳裂纹的萌生是疲劳断裂的重要阶段,它包括疲劳裂纹萌生的部位、疲劳裂纹萌生的孕育期以及疲劳裂纹萌生机制等。随着人们对疲劳研究的不断深入,疲劳裂纹的萌生日益受到重视。疲劳裂纹在何处萌生、萌生的孕育期长短,将直接影响到材料的疲劳性能[3-5]。实际上,在进行寿命预测时,若扣除裂纹萌生和早期扩展这段周期将会是偏于保守的。许多对工程构件的设计和寿命进行预测时,特别是较低载荷下,仍需以防止和推迟裂纹萌生为基础,在寿命预测时要考虑疲劳萌生寿命[6-8],因此,分析裂纹形成原因和揭示裂纹萌生机理,对于疲劳寿命的预测、失效本质的分析有着重要的意义。本文作者研究钛合金电子束焊接接头的疲劳裂纹萌生行为,分析接头组织不均匀对疲劳裂纹萌生的影响,以便为钛合金电子束焊接接头的疲劳寿命预测提供依据。

1 实验

1.1 观测仪器

选用TC4-DT钛合金,分别进行无缺口试样和有缺口试样的原位轴向疲劳试验,试验设备为配置了扫描电镜的高温静动态观测试验机,如图1所示。二次电子图像分辨率为3~5 nm,倍率为20~300 000,加载速度为10~3 mm/s,数据采集间隔0.3 s。疲劳载荷频率为10 Hz,应力水平为0.8,应力比R=0.1,采用正弦波。缺口尺寸为0.2 mm。

图1 原位观测试验机

Fig. 1 In-situ observation test machine

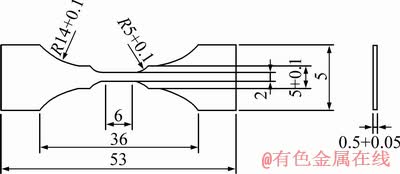

1.2 试样制备

本实验沿焊缝横向,分别截取焊缝区、热影响区和母材区进行疲劳裂纹萌生原位观测试验,取样示意如图2所示。原位观测试样尺寸如图3所示。用于原位观测的疲劳试样,经过镶嵌、磨光、抛光和腐蚀等工序,腐蚀时间为25 s,腐蚀剂的HF、HNO3和H2O的体积比为2:10:88。

图2 原位观测试样取样位置示意

Fig. 2 Sketch map of location of in-situ observation sample on weld cross section

图3 原位观测试样尺寸

Fig. 3 Dimension of in-situ observation sample (Unit: mm)

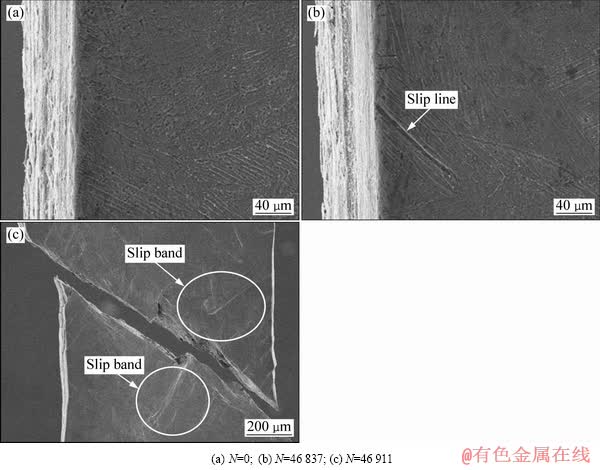

图4 钛合金电子束焊接接头焊缝区疲劳损伤过程

Fig. 4 Fatigue damage courses of fusion zone of titanium alloy EBW joints

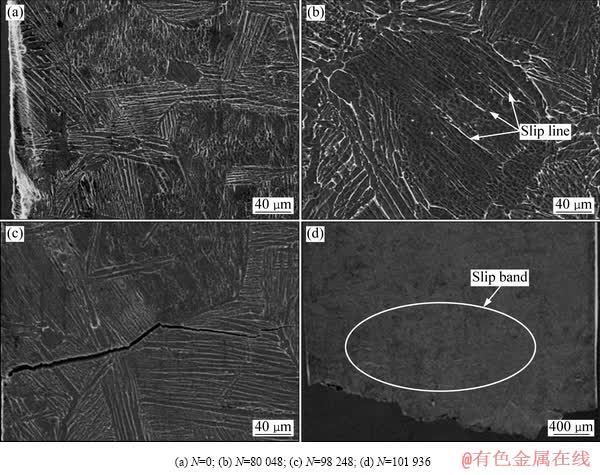

图5 钛合金电子束焊接接头热影响区疲劳损伤过程

Fig. 5 Fatigue damage courses of HAZ of titanium alloy EBW joints

2 结果与讨论

2.1 焊接接头的疲劳裂纹萌生行为

图4所示为钛合金电子束焊接接头焊缝区疲劳损伤过程照片(N为循环次数),其中,图4(a)所示为原位疲劳试验前焊缝区组织状态,可见焊缝区柱状晶内部的显微组织都是“网篮状”马氏体组织,焊缝区域的α′呈多向分布。图4(b)右图所示为焊缝区循环46 837周次后试样表面的状态,在试样表面边缘已经出现了滑移线,与疲劳拉应力方向呈45°左右。图4(c)所示为循环46 911周次发生断裂后的试样表面状态。由图4可见:裂纹沿试样边缘滑移线形成,然后瞬间扩展直至断裂,在最后断裂位置明显可见塑性变形痕迹。在试样表面,存在大量的滑移线。

图5所示为钛合金电子束焊接接头热影响区疲劳损伤过程照片。其中,图5(a)所示为原位疲劳试验前热影响区组织状态,可见热影响区的显微组织为α相+α′相,等轴初生α相的晶界模糊,等轴初生α相周围析出大量针状α′相。图5(b)所示为热影响区循环 146 694周次后试样表面的状态,此时试样表面出现滑移痕迹。图5(c)所示为循环162 406周次后发生断裂试样的表面状态。裂纹沿试样边缘开裂,在最后断裂位置明显可见塑性变形痕迹以及因滑移而撕裂的现象。

图6所示为钛合金电子束焊接接头母材区疲劳损伤过程照片。其中,图6(a)所示为原位疲劳试验前母材区组织状态,可见母材区的显微组织为等轴初生α相和β相转变组织(β转)构成的双态组织。图6(b)所示为母材区循环80 048周次后试样表面的状态。由图6可见,出现了与疲劳拉应力方向呈45°左右的滑移线,且优先出现的滑移痕迹基本都是沿与滑移方向一致的α相片层间。图6(c)所示为母材区循环98 248周次后试样表面状态,此时试样表面已出现疲劳裂纹,并且裂纹基本沿与疲劳拉应力垂直的方向扩展。图6(d)所示为循环101 936周次发生断裂后的试样表面状态,试样的断裂方向大致与疲劳拉应力方向垂直。裂纹沿试样边缘开裂,在最后断裂位置明显可见塑性变形痕迹以及因滑移而撕裂的现象。

图6 钛合金母材疲劳损伤过程

Fig. 6 Fatigue damage courses of titanium alloy base metal

2.2 接头组织不均匀对疲劳裂纹萌生的影响

传统的疲劳理论认为,金属材料的疲劳断裂一般经历疲劳裂纹萌生、疲劳裂纹扩展、断裂等阶段。早期断裂力学的观点则认为,疲劳裂纹的萌生寿命只占总疲劳断裂寿命的很少一部分(约10%),因而相对于总寿命可以忽略不计。但目前国内外的大量实验数据都表明,由于应力水平、材料性能和应力状态不同,疲劳萌生寿命占总疲劳寿命的比例在很大幅度内变化[9-10]。

一般而言,在循环载荷作用下,疲劳裂纹的萌生是由于塑性应变在微观区域内的集中和不可逆周期滑移导致的结果。在金属材料中,疲劳裂纹的萌生必然伴随有预先的塑性变形,位错沿滑移面或在晶界(相界)处塞积,而产生了足够的应力集中。当在位错运动过程中释放出的应变能足以满足产生裂纹的表面时,显然裂纹便在滑移带或在应变不连续的晶界萌生。从宏观角度而言,疲劳裂纹萌生取决于材料性能(强度、塑性)、缺口尖锐度、应力水平和表面强化效果等[11-15]。从微观结构的角度而言,对疲劳裂纹萌生有影响的主要冶金参数是晶粒度、片层尺寸和层错能等[16-18]。降低晶粒尺寸可以提高钛合金的常幅载荷疲劳寿命,因为疲劳强度与位错交叉滑移的难度成正比关系,所以滑移变形均匀化,避免塑性变形局部集中,可以提高疲劳强度。在本研究中,为了研究电子束焊接接头因微观组织梯度变化对疲劳裂纹萌生的影响,分别截取焊缝区、热影响区、母材区,选用表面化学腐蚀抛光的光滑试样进行疲劳试验研究。

理论上,疲劳裂纹萌生的范围是指从开始加载算起到出现宏观裂纹为止。这里说的宏观裂纹是指提供裂纹生成的局部条件不再影响裂纹生长时的裂纹深度,或者笼统说是断裂力学可以适用的裂纹深度[19]。从工程应用的角度出发,一般把开始产生0.1 mm长度疲劳裂纹的应力循环周次作为疲劳裂纹的萌生寿命。在本试验中,采用扫描电镜作为裂纹的观测手段,把0.02 mm作为初始疲劳裂纹的长度,将其对应的应力循环周次作为疲劳裂纹的萌生寿命。

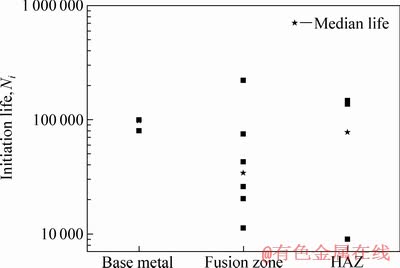

图7所示为钛合金电子束焊接接头不同区域疲劳裂纹萌生寿命的比较结果。由图7可知:从中值萌生寿命而言,母材区中值萌生寿命高于焊缝区和热影响区;从实验数据的分散程度而言,母材区疲劳萌生寿命的分散性比焊缝区和热影响区的小。

对于电子束焊接接头,与焊缝区组织相比,母材区组织分布较为均匀。在塑性形变的过程中,滑移相对均匀,在局部区域形成的应力集中相对较小,并且晶粒尺寸较小,层错能较高,对裂纹形核和长大的阻力较大,因此,母材区裂纹萌生的循环周次大,并且由于变形相对均匀,故萌生寿命分散较小。而对于焊缝区和热影响区,由于焊缝区组织在热循环的作用下,晶粒长大,在晶粒的凝固结晶过程中,容易形成晶格缺陷,成为裂纹形核的发源地,并且在快速冷却的过程中形成的组织结构分布较随机,不规则,在循环应力的作用下,疲劳裂纹形核较为随机,因此,与母材相比,焊缝区和热影响区疲劳裂纹萌生寿命较低,萌生寿命的分散性较大。

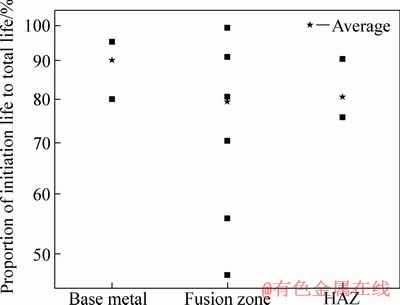

图8给出了电子束接头不同区域疲劳裂纹萌生寿命占总寿命的比例。试验中,在循环载荷的作用下,当疲劳试样出现滑移线后,将在很短的时间内扩展并断裂。根据试验统计的结果可知,母材区裂纹的萌生寿命约占总寿命的90%,而焊缝区和热影响区裂纹的萌生寿命约占总寿命的80%,母材区裂纹的萌生寿命占总寿命的比例高于焊缝区和热影响区。这说明对于钛合金电子束焊接接头,其疲劳寿命主要取决于裂纹萌生寿命。

图7 接头不同分区萌生寿命比较

Fig. 7 Comparation of crack initiation life of different regions of weld joint

图8 接头不同分区萌生寿命占总寿命的比例

Fig. 8 Proportion of crack initiation life to total life of different regions of weld joint

3 结论

1) 钛合金电子束焊接接头组织不均匀对疲劳裂纹萌生行为有一定的影响。在循环应力的作用下,焊缝区和热影响区的疲劳裂纹一般在试样表面边缘萌生,而在母材区,滑移除了在表面生成以外,也可能在α晶界上产生,但形成微裂纹并导致疲劳断裂的部位基本在表面滑移带上。

2) 钛合金电子束焊接接头组织不均匀对疲劳裂纹萌生寿命有一定的影响。母材区疲劳萌生寿命以及萌生寿命的分散性均优于焊缝区和热影响区。母材区裂纹萌生寿命占总寿命的比例高于焊缝区和热影响区。

3) 钛合金焊接接头疲劳裂纹的萌生是由于表面滑移带的不断加宽加深,从而形成不连续的挤入挤出损伤带,随着损伤的不断累积,逐渐形成微观裂纹。

REFERENCES

[1] 王鼎春. 高强钛合金的发展和应用[J]. 中国有色金属学报, 2010, 20(S1): s958-s963.

WANG Ding-chun. Development and application of high-strength titanium alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s958-s963.

[2] 蔡建明, 张 华, 黄 旭, 曹春晓. 600 ℃时钛合金低循环疲劳行为及其微观机理[J]. 中国有色金属学报, 2010, 20(S1): s342-s347.

CAI Jian-ming, ZHANG Hua, HUANG Xu, CAO Chun-xiao. High temperature low cycle fatigue behavior and its micro-mechanism of titanium alloy at 600 ℃[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s342-s347.

[3] 才庆魁. 金属疲劳断裂理论[M]. 沈阳: 东北工学院出版社, 1989: 58-139.

CAI Qing-kui. Metal fatigue and facture theory[M]. Nanhu Shenyang: Northeast University Press, 1989: 58-139.

[4] SZCZEPANSKI C J, JHA S K, LARSEN J M. Microstructural influences on very-high-cycle fatigue-crack initiation in Ti-6246[J]. Metallurgical and Materials Transactions, 2008, 39(12): 2841-2851.

[5] LENAIN A, JACQUES P J, PARDOEN T. Fatigue crack initiation in β-metastable titanium alloy[C]//16th European Conference of Fracture. Alexandroupolis, Greece, 2006: 1-8.

[6] 王栓柱. 金属疲劳[M]. 福建: 福建科学技术出版社, 1989: 148-251.

WANG Shuan-zhu. Metal fatigue[M]. Fujian: Fujian Science and Technology Press, 1989: 148-251.

[7] JHA S K, LARSEN J M, ROSENBERGER A H. Towards a physics-based description of fatigue variability behavior in probabilistic life-prediction[J]. Engineering Fracture Mechanics, 2009, 76(5): 681-694.

[8] SAXENA S, RAMAKRISHNAN N, CHOUHAN J S. Fatigue life prediction analysis of surface cracked straight pipes[J]. Transactions of the Indian Institute of Metals, 2009, 62(3): 191-195.

[9] NARASAIAH N, RAY K K. Initiation and growth of micro-cracks under cyclic loading[J]. Materials Science and Engineering A, Structural Materials: Properties, Microstructure and Processing, 2008, 474(1/2): 48-59.

[10] IBRAHIM K M, MHAEDE M, WAGNER L. Microstructure evolution and mechanical properties of heat treated LCB titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(11): 2609-2615.

[11] KIM S J, HAGIWARA M, KAWABE Y, KIM S S. Internal crack initiation in high cycle fatigued Ti-15V-3Cr-3Al-3Sn alloys[J]. Materials Science and Engineering, 2002: 73-78.

[12] 陈圆圆, 郑子樵, 蔡 彪, 徐建秋, 佘玲娟, 李 海. 2197(Al-Li)-T851 合金的疲劳裂纹萌生与扩展行为研究[J]. 稀有金属材料与工程, 2011, 40(11): 1926-1930.

CHEN Yuan-yuan, ZHENG Zi-qiao, CAI Biao, XU Jian-qiu, SHE Ling-juan, LI Hai. Initiation and propagation behavior of fatigue cracks in 2197(Al-Li)-T851 alloy[J]. Rare Metal Materialsand Engineering, 2011,40(11): 1926-1930.

[13] TSUJI N, TANAKA S, TAKASUGI T. Effect of combined plasma-carburizing and deep-rolling on notch fatigue property of Ti-6Al-4V alloy[J]. Materials Science and Engineering A, 2009, 499(1/2): 482-488.

[14] 齐立春, 黄利军, 黄 旭, 李志燕. 表面加工状态对Ti-1023钛合金疲劳性能的影响[J]. 中国有色金属学报, 2010, 20(S1): s1039-s1044.

QI Li-chun, HUANG Li-jun, HUANG Xu, LI Zhi-yan. Effect of surface machining state on fatigue property of Ti-1023 titanium alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): s1039-s1044.

[15] ALTENBERGER I, NOSTER U, BOYCE B L. Effects of mechanical surface treatment on fatigue Failure in Ti-6Al-4V: role of residual stresses and foreign-object damage[C]//6th European Conference on Residual Stresses. Coimbra, Portugal: Trans Tech Publications, 2002: 457-462.

[16] Villechaise Patrick, Mendez Jose. On the relevance of the schmid’s factor to analyse cyclic slip activity and crack initiation in polycrystals[C]//TMS 2008 Annual Meeting & Exhibition. Wiley, Louisiana, New Orleans, 2008: 35-40.

[17] CHAI Guo-cai, ZHOU Ni-an, Ciurea Sorina, Marcus Andersson, Ru Lin Peng. Local plasticity exhaustion in a very high cycle fatigue regime[J]. Scripta Materialia, 2012, 66(1): 769-772.

[18] Saxena Ashok, YANG Fan, Cretegny Laurent. Use of atomic force microscopy for studying fatigue crack initiation[C]. International Fatigue Congress. Beijing: Higher Education Press, 1999: 2777-2782.

[19] 林吉忠, 刘淑华. 金属材料的断裂与疲劳[M]. 北京: 中国铁道出版社, 1989: 197-239.

LIN Ji-zhong, LIU Shu-hua. Materials facture and fatigue[M]. Beijing: China Railway Press, 1989: 197-239.

(编辑 陈灿华)

基金项目:国家自然科学基金资助项目( 50935008)

收稿日期:2013-07-28;修订日期:2013-10-10

通信作者:刘 昕,博士,高级工程师;电话:010-85701580;E-mail/;liuxxiinn@163.com