熔盐电解Nd用石墨阳极失效及浸渍硼酸盐防护

来源期刊:稀有金属2016年第8期

论文作者:薛娟琴 刘妮娜 刘志飞 唐长斌 毕强

文章页码:806 - 815

关键词:熔盐电解钕;石墨阳极;氧化;浸渍;

摘 要:稀土氧化物熔盐电解过程中石墨阳极过早失效并引发碳杂质污染产品是困扰生产的现实紧迫问题。对稀土熔盐电解过程中石墨阳极的消耗情况进行现场调研以分析其失效机制并试验研究了浸渍硼酸盐的防护特性。结果表明,多孔结构的石墨与活性氧发生高温氧化及其与浸渗的氟盐发生化学侵蚀从而导致过早失效;其中高温氧化占据主导机制,高的温度促进氧化,熔盐"翻滚流动"造成冲刷及其附带的充足供氧协同使得熔盐液面处破损最严重;化学侵蚀作用影响不及氧化损伤,却能与氧化相互促进;两种损伤机制均存在孔洞内活性反应,引发石墨颗粒剥落,导致熔盐和稀土金属污染。硼酸盐浸渍可填充石墨孔隙和覆盖阳极表面,归因于在高温下形成的玻璃态B2O3附着性好,可起到隔绝氧化和熔盐化学侵蚀的作用而使石墨在1 h内得到保护;但随着时间延长,保护作用丧失,这与覆盖在石墨表面和孔隙中的硼酸盐浸渍物在高温下挥发和自身发生反应有关。

网络首发时间: 2015-07-02 11:05

稀有金属 2016,40(08),806-815 DOI:10.13373/j.cnki.cjrm.2016.08.010

薛娟琴 刘妮娜 刘志飞 唐长斌 毕强

西安建筑科技大学冶金工程学院陕西省黄金与资源重点实验室

稀土氧化物熔盐电解过程中石墨阳极过早失效并引发碳杂质污染产品是困扰生产的现实紧迫问题。对稀土熔盐电解过程中石墨阳极的消耗情况进行现场调研以分析其失效机制并试验研究了浸渍硼酸盐的防护特性。结果表明,多孔结构的石墨与活性氧发生高温氧化及其与浸渗的氟盐发生化学侵蚀从而导致过早失效;其中高温氧化占据主导机制,高的温度促进氧化,熔盐“翻滚流动”造成冲刷及其附带的充足供氧协同使得熔盐液面处破损最严重;化学侵蚀作用影响不及氧化损伤,却能与氧化相互促进;两种损伤机制均存在孔洞内活性反应,引发石墨颗粒剥落,导致熔盐和稀土金属污染。硼酸盐浸渍可填充石墨孔隙和覆盖阳极表面,归因于在高温下形成的玻璃态B2O3附着性好,可起到隔绝氧化和熔盐化学侵蚀的作用而使石墨在1 h内得到保护;但随着时间延长,保护作用丧失,这与覆盖在石墨表面和孔隙中的硼酸盐浸渍物在高温下挥发和自身发生反应有关。

中图分类号: TF845

作者简介:薛娟琴(1966-),女,陕西扶风人,博士,教授,研究方向:有色金属冶金及资源综合利用;电话:18629020305;E-mail:Huagong1985@163.com;

收稿日期:2015-03-18

基金:国家自然科学基金项目(51278407,51478379,51408468)资助;

Xue Juanqin Liu Nina Liu Zhifei Tang Changbin Bi Qiang

Key Laboratory of Gold and Resource of Shaanxi Province,Institute of Metallurgical Engineering,Xi'an University of Architecture and Technology

Abstract:

In the neodymium production by electrolysis of rare earth neodymium oxide,the premature failure of graphite anode is an urgent problem which might lead to contamination of product by carbon impurities. In order to analyze graphite anode failure mechanism,the consumption of graphite anode in the molten salt electrolysis of neodymium was investigated both on the spot and in the laboratory,and the protection behavior of graphite by borate impregnation was systematically studied. Some results showed that early failure of graphite anode with porous structure resulted from oxidation reaction with reactive oxygen species and chemical erosion of fluoride at high temperature. High temperature oxidation played the dominant role in the process of graphite anode failure because high temperature promoted oxidation. The flowing and rolling erosion of molten salt and sufficient oxygen supplying interaction caused the most serious damages above the molten salt surface. Moreover,though the chemical erosion by fluoride was less significant compared to elevated temperature oxidation,it could promote oxidation and show synergistic effect. The graphite particles were probably peeled off as a result of active reaction in the graphite hole for the both above mentioned damage mechanism,and contaminated molten salt and rare earth metal. Since glassy state B2O3 with good adhesion formed at high temperature,utilizing borate impregnation to fill hole and cover surface could isolate the graphite from oxidation and chemical attack of molten salt,and it might effectively protect graphite anode within one hour. However,the protection effect of borate layer forfeited after 1 h because the borate impregnant inside or on the surface of pores gradually volatilized and reacted at high temperature.

Keyword:

molten salt electrolysis Nd; graphite anode; oxidation; impregnation;

Received: 2015-03-18

Nd Fe B永磁材料因具有其他材料不可比拟的磁性能和相对低廉的原材料价格成为应用最广泛和发展最为迅猛的一类稀土功能材料,这不仅引发了对其生产原料稀土金属钕需求量的不断剧增,而且对金属钕的质量提出了更高的要求

由于使用非碳阳极进行稀土熔盐电解目前还难在工业中应用

1 氟化物-氧化钕熔盐电解稀土金属Nd用石墨阳极失效分析

20世纪80年代前多采用氯化物熔盐电解稀土金属(合金),其电解槽规模通常在2000~3000 A,主要存在的缺点是:(1)氯化物熔盐挥发性高;(2)稀土金属在相应的氯化物熔盐中溶解度大,导致电耗高,电流效率低于70%,回收率低于90%;(3)电解过程产生大量氯气,对环境造成严重污染。因而,氟化物熔盐体系氧化物电解工艺提出应用后很快便成为工业生产的主流工艺。其电解槽规模多为4000~6000 A,近年来,万安级的大型槽开始应用,该工艺不仅降低了对环境的污染,而且也使得稀土金属回收率达到92%以上,电流效率为70%~80%。典型的槽型结构为柱面平行电极垂直布置型,电解槽上口敞开,以石墨圆筒作为阳极,中心布置阴极。随着电解进行,圆筒阳极逐渐消耗,阳极电流密度和极距变化大,使得槽压和电解温度变化大,炉况不易稳定,产品质量不稳定,产品合格率低,C杂质超标;更换阳极时需要中断电解,重新电解时需进行升温作业,电耗高,阳极利用率低。随后多阳极技术的采用

从生产现场应用失效统计发现,石墨阳极经历48 h电解消耗后,浸在熔盐内的中间部分厚度基本均匀,由90 mm减至30 mm左右,但石墨阳极处于熔盐液面以上部分和处于熔盐深处底端部分的破损相对比较严重,分布不均,如图1(d)所示,阳极最上端和最底端相比于阳极中间位置消耗略快,平均厚度差达5 mm以上,其中熔盐液面上的石墨阳极消耗最严重的时候可减薄至10 mm以下,甚至在此处发生断裂。这与曾桂生

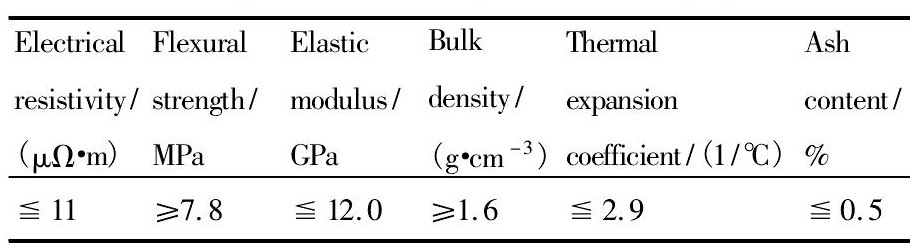

表1 石墨阳极基本性能要求Table 1 Basic performance requirements of graphite anode 下载原图

表1 石墨阳极基本性能要求Table 1 Basic performance requirements of graphite anode

对于敞口形式、更高温度下氟盐体系中的稀土Nd电解,通常底部(区域A)多表现出破损严重,甚至个别阳极底部会发生破裂,中部(区域B)消耗慢,上部(区域C)裸露在熔盐液面上的石墨阳极损失最严重。原因在于,稀土Nd电解是在更高的温度(1000~1150℃),相比于700~750℃下Ca,Mg熔盐电解操作,电解过程中产生的活泼态氧与石墨发生更为迅速的氧化和布尔多反应,

因此,底部的边角处由于电力线的分布密集,温度高,所以消耗更快,造成阳极底部破损严重。熔盐液面上的石墨阳极损失最严重,这一方面因为熔盐液面温度高(1000℃左右)以及来自空气中的氧气加剧了氧化损失(甚至在现场观察到石墨阳极间隙存在有“燃烧火苗”),另一方面通过电磁场保持下的高温熔盐在槽体中存在“翻滚流动”,造成熔盐冲刷侵蚀,此外还有出槽操作中难以避免的接触、冲击等机械损伤会加剧该处阳极剧烈消耗。虽然熔盐氟化物体系的应用避免了氯化物熔盐电解中因氯化物易于吸水引发的阳极石墨吸水水解及脱水,导致石墨体积膨胀不平衡产生应力而引发的破裂问题

图1 稀土金属电解中使用的瓦片状石墨阳极及破损照片Fig.1 Tile graphite anode and its damaged photos for rare earth metal electrolysis

(a)Anode arrangement;(b)Tile graphite anode;(c)Tile anode scrap;(d)Anode scrap shape

图2所示为在任选的现场待用的石墨阳极和已使用的残极上通过电火花割取20 mm×20 mm×10 mm的检测试样,经过砂纸打磨、清洗、干燥,而后在扫描电镜(SEM)下进行观察的形貌照片。对比待用阳极(图2(a))和已使用后残极的中部(图2(b,c))截面形貌。与未经电解使用的阳极相比,阳极经过熔盐电解过程后,原先较密实、平整、较少微孔的石墨阳极已转变为明显的多孔、粗糙、凹凸明显的结构。这一实验证实了熔盐中石墨阳极的孔隙中存在优先氧化。另外,通过SEM进一步观察残阳极微观形貌发现石墨中的孔隙彼此相互连通,形成了空间孔隙网,而且石墨阳极孔隙边缘也有结合不太紧密的石墨颗粒出现。因此,在生产过程中石墨阳极氧化往往是从此处开始逐渐被氧化消耗掉,石墨阳极的孔隙结构及其孔隙处原子的活性对于阳极的过快消耗影响显著。

1000℃下氟化物熔盐会不可避免地浸渗到大孔洞的石墨阳极中,700℃下2μm孔洞就发现存在氟盐浸渗

这样导致F-和O2-共同放电,加速了石墨阳极的侵蚀损耗。

C源于在高温熔盐电解过程中,石墨阳极表面因电化学反应消耗或非正常消耗造成石墨粉粒掉入熔盐,并参与C-F化合反应:

ΔG1200 K表示1200 K温度下公式(2F2+C→CF4)的反应吉布斯自由能变化。

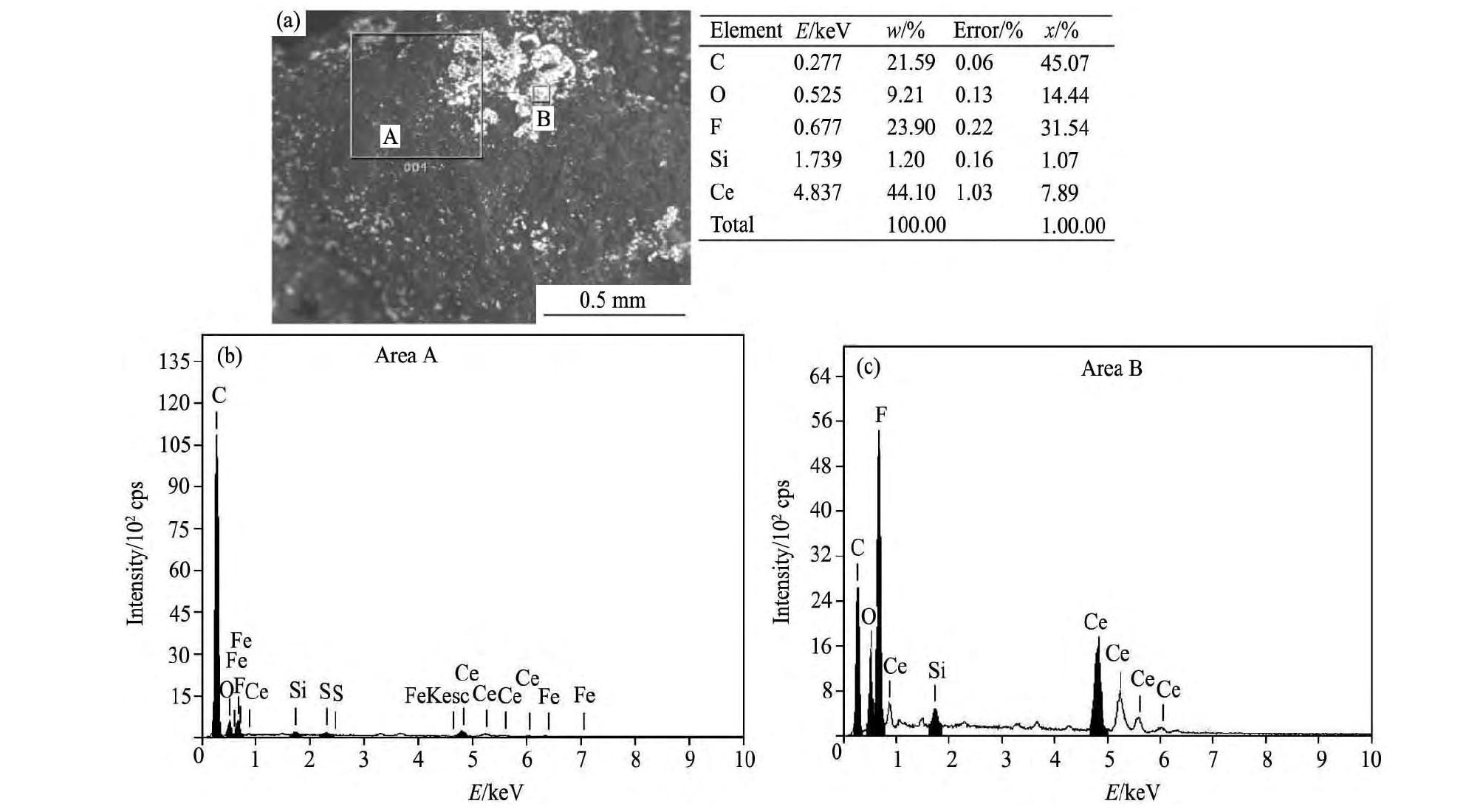

少量Si,Fe应为稀土氧化物原料引入,其中氧化物原料中电离的Si4+进入熔盐后大部分将与熔盐中的F-结合形成Si F4并挥发。

而残余部分则可能通过电解混入稀土金属或残留在阳极上,因此,图3测试结果显示Si含量较低。

综上所述,对于1000~1100℃高温下,氟盐体系中稀土Nd电解用的石墨阳极材料的失效是由于多孔结构的石墨与活性氧发生高温氧化,以及与浸渗的氟盐发生化学侵蚀,其中高温氧化占据主导机制,温度越高氧化越严重,底端高温氧化损失大,熔盐“翻滚流动”造成的冲刷侵蚀等机械作用和充足的供氧使熔盐液面处破损最严重;化学侵蚀作用不及氧化损伤,却能与高温氧化相互促进,两种损伤机制均因阳极孔洞结构引发孔内活性反应而使石墨颗粒剥落,污染熔盐和稀土金属。由此可见,控制石墨阳极在高温下电解中的过早失效,避免严重的高温氧化和减少石墨阳极中的孔隙,提高致密度,特别是表面致密度,阻止内部氧化和熔盐浸渗后发生内部侵蚀是关键。

图2 阳极和残阳极截面形貌对比Fig.2 SEM images of cross-sectional morphology comparison of anode(a)and its scrap(b,c)

图3残阳极表面SEM图(a)和化学成分分析Fig.3 SEM image(a)and surface chemical analysis(b,c)of anode scrap for different areas

基于以上分析,保持熔盐温度场分布均匀,维持相对低温下生产,选用高致密度的阳极,通过表面改性技术降低高温氧化速率等措施都将是延长石墨阳极寿命,降低生产成本的可选技术途径。而为了稀土Nd金属生产企业能方便、可行地延长石墨阳极寿命,首要需考虑的是改善石墨材料的高温抗氧化性能,同时还需兼顾抗高温熔盐化学浸蚀和提高石墨致密度,因此,对已购石墨阳极探讨表面浸渍防护将不失为一条切实、便利的技术途径。其实改善石墨材料的高温抗氧化性能一直以来是学者和工程技术人员关注的重要问题,采用涂层防护

2 浸渍试验

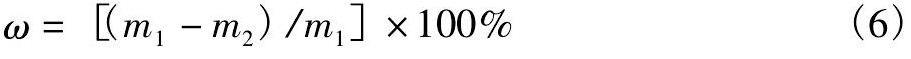

试验材料选取稀土金属生产企业电解用石墨阳极,从石墨阳极上切取22 mm×22 mm×12 mm试样,表面经砂纸(最终用2000#金相砂纸)逐级打磨成20 mm×20 mm×10 mm,然后经无水乙醇清洗,烘干后备用。浸渍液选用25%~30%供硼剂(硼酸)、7%~9%活化剂(氨水、氟硅酸钠(氟硅酸分解物Si O2的熔点为1650℃,具有优异的防氧化和氧渗透系数))、余量水组成。浸渍处理控制在不发生氧化的较高温度下进行,然后在150℃下烘干至恒重。石墨阳极高温氧化性能的评价是通过把经浸渍处理后的试样和未处理的试样同时放入SR-JX-4-13型马弗炉中,控制在(1050±10)℃进行恒温氧化,用失重率比较。连续保温1 h后的失重率计算按式(6)计算:

式中,m1为石墨浸渍处理后质量(g),m2为高温氧化或者熔盐腐蚀测试后的质量(g),ω为失重率,其值越大说明质量损失越大,即抗氧化效果差,ω值较小,说明浸渍后抗氧化性越佳。石墨阳极抗熔盐腐蚀能力测试则通过选取企业电解生产所用Nd F3(99.99%,质量分数,下同),Nd2O3(99.99%),Li F(99.99%)物料配制成3%Nd F3-(Nd2O3∶Li F=9∶1)(质量比)组成的熔盐电解质,把经浸渍处理的试样和未处理的试样放入马弗炉内,在(1050±10)℃的熔融熔盐中进行高温静态腐蚀试验以测量石墨阳极试样的质量变化。试样质量测定利用SHIMADZU-AUW220D型电子分析天平(精度0.01 mg)完成。如同前面失效分析,还借助JSM6360LV扫描电镜(SEM)观察石墨试样的氧化、腐蚀形貌。

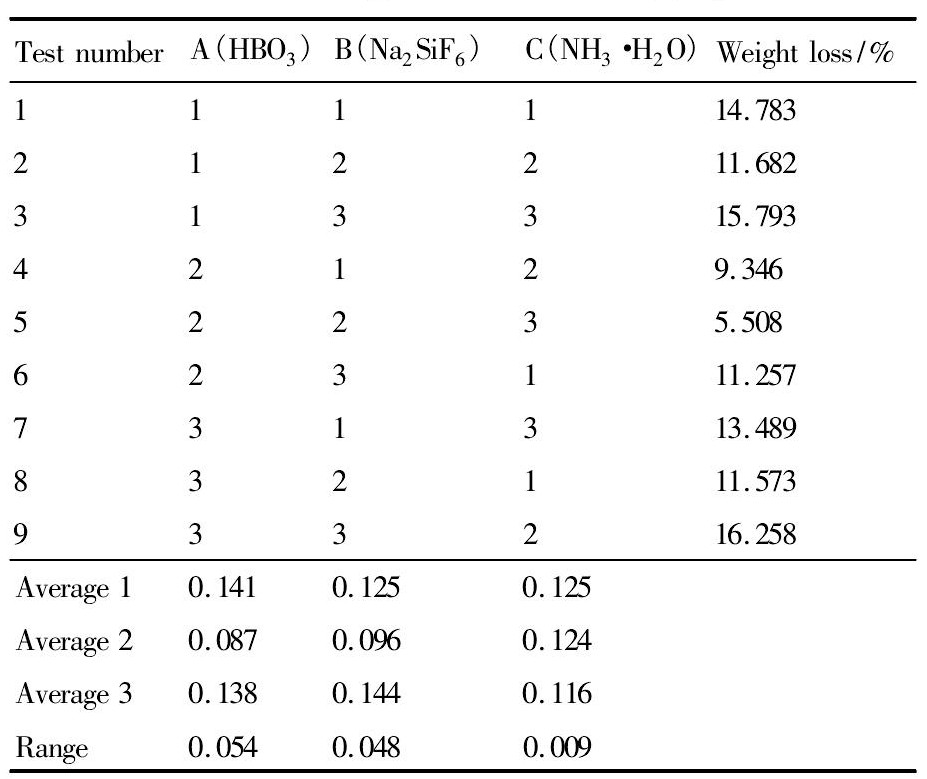

表2所示为经多次试验对浸渍液配比、浸渍温度(350℃)、浸渍时间(5 min)等浸渍工艺初步探索后选定参数下的配比正交优化试验方案和氧化(1050℃,1 h)失重考评结果。其中,因素A(HBO3)的水平为(25,35,45 g·L-1);因素B(Na2Si F6)的水平为(3,4,5 g·L-1);因素C(NH3·H2O)的水平为(4,5,6 g·L-1)。方差分析结果表明,因素A对抗氧化性能的影响异常显著,因素B对抗氧化指标的影响比较明显,而因素C的影响不明显,这与渗入的B,Si元素对高温氧化作用贡献有关;可以确定的最优方案为A2B2C3,以此进行重复实验,指标变化在1%左右,表现出良好的重现性。

表2 石墨浸渍正交试验及氧化失重结果Table 2Impregnation orthogonal experiment design and oxidation weight loss of treated graphite 下载原图

表2 石墨浸渍正交试验及氧化失重结果Table 2Impregnation orthogonal experiment design and oxidation weight loss of treated graphite

利用RTS-9型双电测四探针测试浸渍处理石墨阳极试样的正反面电阻率(取不同部位,至少5点测试),并与未处理的阳极石墨的电导率进行比较。结果表明未处理的石墨阳极的电阻率为(1.4±0.22)μΩ·m,而处理试样的电阻率为(1.35±0.22)μΩ·m。可见经过处理的试样与空白试样电阻率基本接近,这说明浸渍处理没有明显地改变原始电阻率,所以在工业应用中不会影响其导电性能。

图4为经优化的渗渍硼酸盐处理的试样与未处理试样在1050℃下进行恒温氧化的失重率随时间变化情况,从图4中可以看出:渗渍硼酸盐处理的石墨试样与未处理的石墨试样相比,在1 h短时间内,未处理的石墨试样失重率较大是渗渍硼酸盐处理石墨试样失重的2.5倍左右,经过渗渍硼酸盐处理的石墨抗氧化性得到了提高;但随着氧化时间延长,2 h后就发现浸渍处理的石墨阳极与未处理的石墨阳极氧化失重逐渐达到一致,这也说明渗渍硼酸盐处理表面防护能短暂地改善表面层的抗氧化能力,当表面石墨层被消耗后将失去防护作用,邓亚利[15]石墨两步浸渍磷酸盐和硼酸盐研究中发现900℃以上高温下因覆盖在石墨表面积空隙中的浸渍物开始挥发,而且石墨自身也出现氧化反应,所以保护效果有限。与其两步法制备的复合浸渍处理保护效果对比,单一的硼化物浸渍物的保护效果稍差。图5所示为浸渍硼酸盐处理与未处理试样氧化1 h后的宏观对比照片,从几何尺寸上也可明显看出浸渍处理对于石墨阳极的1 h短暂抗氧化性能具有明显增强作用。经过处理的石墨基本保持了原有形状,表面比较平整,整体结构依然紧密;而未经处理的试样已被氧化损失掉一整圈表层,氧化后表面凹凸不平,出现较多孔洞,棱角模糊,结构疏松,而且由于氧化优先在颗粒间进行使得石墨颗粒结合变差,因此,未处理石墨试样极易掉粉粒。图6所示的浸渍硼酸盐处理与未处理试样氧化1 h后的微观形貌对比清楚地显示出,未处理石墨阳极试样在高温下发生了严重的氧化,氧化沿着孔洞优先发展,使得石墨表现出疏松的鳞片状结构(图6(a));然而浸渍硼酸盐处理的石墨试样(图6(b))在高温氧化后表现出相对致密的形貌,虽然也可以发现其上存在少许氧化孔洞,但浸渍硼酸盐后渗剂高温下形成的B2O3具有较好的密封性和阻氧性能[15,16],因此,不仅氧化(失重)减小,而且氧化被限于表面较均匀地进行。浸渍硼酸盐处理石墨阳极材料氧化后的EDS分析结果表明氧化表面主要成分为C,B,O 3种元素,进一步支持说明浸渍硼酸盐处理对于石墨表面氧化进程和速率产生了重要影响。

图4 浸渍试样与未处理试样在1050℃下氧化的失重率随时间的变化Fig.4Oxidation weight loss change with time for dipped and bare graphite samples at 1050℃

图5 浸渍试样与未处理试样在1050℃下氧化1 h后的宏观形貌Fig.5Macroscopic feature of dipped(a)and bare(b)graphite samples oxidized at 1050℃for 1 h

图6 处理试样与未处理试样在1050℃下氧化后的微观形貌Fig.6SEM images of micromorphology of dipped(a)and bare(b)graphite samples oxidized at 1050℃

图7所示为浸渍硼酸盐的石墨试样和未处理的石墨试样经1000℃高温熔盐静态腐蚀试验后的宏观照片,可以看出经过浸渍硼酸盐处理的石墨虽由于高温熔盐侵蚀在表面出现一定的坑洼形态,但整体上还保持原来的基本形状;然而未处理的石墨试样体积明显缩小,棱角边缘模糊,表面十分粗糙,存在明显的坑洼,当用镊子触及时有石墨粉粒掉落。利用SEM观察石墨浸渍样和未处理样在1000℃高温熔盐静态腐蚀的表面形貌,如图8所示,可以看出,浸渍硼酸盐处理样表面整体较平整,局部出现微小坑,说明浸渍物所形成的保护层对熔盐侵蚀具有防护作用,但受强侵蚀作用,局部也出现破损,保护能力有限;而未处理试样表面呈现明显的石墨颗粒状堆积形态,结合疏松多孔,说明熔盐侵蚀严重。此外,对比处理和未处理静态腐蚀试样的表面EDS分析结果(图9)表明,浸渍硼酸盐处理的石墨阳极表面上主要是B2O3氧化物,它具有一定的阻止熔盐侵蚀石墨的作用,从而在短期内表现出一定的抗熔盐侵蚀能力。

图7 浸渍与未处理的石墨试样在1000℃腐蚀后的宏观形貌Fig.7Macroscopic feature of dipped(a)and bare(b)graphite samples oxidized at1000℃for 1 h

总之,因石墨为多孔材料,依据碳-氧反应动力学可知,氧化反应速率直接依赖于氧化性气氛的有效扩散系数,其与多孔材料的气孔率成正比

图8 浸渍与未处理的石墨试样在1000℃熔盐腐蚀后的表面微观形貌Fig.8 SEM images of micro-morphology of dipped(a)and bare(b)graphite samples standing in molten salt at 1000℃

图9 处理后的石墨试样在1000℃的熔盐腐蚀后的SEM图像和化学成分分析Fig.9 SEM image(a)and chemical composition(b,c)of dipped graphite sample for different areas corroded in molten salt at 1000℃

3 结论

1.通过现场研究分析发现,氟盐体系中稀土Nd电解用石墨阳极材料在1000~1150℃高温下因多孔结构的石墨与活性氧发生高温氧化及其与浸渗的氟盐发生化学侵蚀而导致过早失效。其中高温氧化占据主导机制,温度越高氧化越显著,熔盐“翻滚流动”造成冲刷侵蚀和充足的供氧协同使得熔盐液面处破损最严重。化学侵蚀作用虽不及氧化损伤,却能与氧化相互促进。这两种损伤机制均会引发阳极孔隙内活性反应而使得石墨颗粒剥落,污染熔盐和稀土金属。

2.通过硼酸盐浸渍液充满石墨孔隙,在高温作用下残余在孔隙中的硼盐随温度升高而反应形成良好附着、抗氧化性好的玻璃态B2O3,起到了隔绝氧化和熔盐化学侵蚀的作用,使石墨在1 h短时间内得以保护,但随着时间延长,保护作用丧失,这与覆盖在石墨表面和孔隙中的硼盐浸渍物在高温下挥发及其自身发生反应有关。

参考文献