复合轮式海底行走机构的越障性能

杨耀东,姜勇,冯雅丽,张文明,常举

(北京科技大学 机械工程学院,北京,100083)

摘要:针对深海富钴结壳和热液硫化调查区复杂多变的底质环境特征,制备一种复合轮式海底行走机构,该海底行走机构主体由4组复合轮组与铰接式车架连接组成;并建立垂直越障工况下复合轮组结构的静力学模型,得到影响其越障性能的主要结构参数,利用MATLAB对复合轮组结构参数进行优化设计,提高海底行走机构的越障性能;结合深海复杂多变的底质环境特征,运用adams对复合轮式海底行走机构进行动力学建模和仿真分析,获得海底行走机构垂直越障的动力学特性曲线。研究结果表明:该行走机构在复杂多变的深海底质环境下具有较强的越障能力和较高的通过稳定性。

关键词:复合轮式海底行走机构;复合轮组;越障能力;仿真分析

中图分类号:TP242.6 文献标志码:A 文章编号:1672-7207(2011)S2-0295-06

Over-obstacle capacity of composite wheeled submarine vehicle

YANG Yao-dong, JIANG Yong, FENG Ya-li, ZHANG Wen-ming, CHANG Ju

(School of Mechanical Engineering, University of Science and Technology Beijing,

Beijing 100083, China)

Abstract: In allusion to complex and changing sediment environmental characteristics of cobalt-rich crusts and hydrothermal sulfide survey area in deep sea, a new high over-obstacle composite wheeled submarine vehicle was prepared. The main submarine vehicle is made by 4-composite wheels connected with an articulated frame. A static model of the composite wheels structure in the typical over-obstacle condition was established to obtain the effect of its main structural parameters on the over-obstacle capacity. MATLAB toolbox was used to optimize and design the composite wheels structural parameters to completely promote its over-obstacle capacity. Combined with the complex and changing environmental characteristics in deep sea, a composite wheeled submarine dynamics model after optimization as well as the simulation analysis with ADAMS was established, to obtain dynamic over-obstacle curves of the submarine vehicle. The results show that the vehicle has a strong over-obstacle capacity in the complex and changing deep sea environment.

Key words: composite wheeled submarine vehicle; composite wheels; over-obstacle capacity; simulation analysis

目前,深海采矿技术研发的热点集中在适应其赋存状态的行走技术方面[1-3]。国内外学者研究的行走方式主要有履带式、轮式、腿式和轮腿式[4-5]。基于运动的灵活性、机构的简单性、控制简易性,多数行走机构采用轮式结构。但普通轮式行走机构只能越过高度小于轮胎半径的垂直障碍,跨过宽度小于轮胎直径的壕 沟,对于复杂地形和松软底质其通过性还较 差[9-11]。因此,本文作者提出一种具有主被动混合越障模式的复合轮式海底行走机构。该行走机构不仅能自适应一般的深海地形环境,还能采用主动控制方式越过高于轮胎半径的台阶,跨过大于轮胎直径的壕沟等复杂地形,具有良好的自适应能力和主动越障能力。

1 复合轮式海底行走机构的结构及工作原理

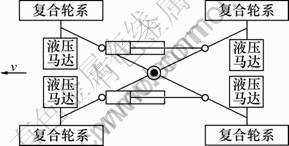

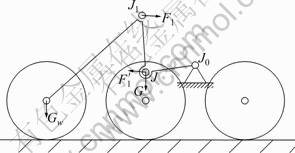

复合轮式海底行走机构(见图1)包括4套复合轮系机构,相当于传统的4×4车辆。每套复合轮系采用独立液压马达进行驱动,被动行驶时相当于12×12轮驱动,接地比压较大,既可在坚硬的底质上行驶,又可在稀泥底质上行驶。采用铰接式车架,运动灵活,同时提高越障和避障的稳定性。

图1 复合轮式海底行走机构的方案设计

Fig.1 Concept design of composite wheeled submarine vehicle

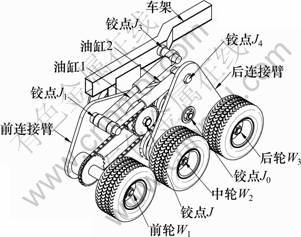

复合轮系机构(见图2)中的3个车轮W1,W2和W3在油缸1和油缸2的伸缩作用下可实现一定程度的空间位置变化,从而完成深海复杂多变底质下的越障行驶。

图2 复合轮组结构示意图

Fig.2 Structure diagram of composite wheels

2 复合轮组行走机构的结构优化

2.1 主动垂直越障动作分解

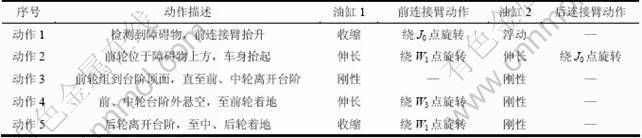

垂直越障高度是体现海底行走机构越障性能的一个重要指标[12]。为了对深海复合轮式行走机构的轮组机构(见图3)进行结构优化,首先对主动垂直越障时轮组机构的受力进行分析,将垂直越障分解为5种动作(见表1)。

2.2 关键动作的受力分析与载荷计算

进行受力分析时作如下假设:①垂直越障与转向不同时完成,即垂直越障受力与转向机构无关;②油缸2处于悬浮状态,在油缸1的带动下完成动作。垂直越障过程中较重要的3个动作1,3和4的受力分析如下。

图3 复合轮组结构运动简图

Fig.3 Kinematics diagram of composite wheels mechanism

表1 垂直越障轮组动作分解

Table 1 Analytical action of vertical over-obstacle wheels

2.2.1 前连接臂抬升(动作1)受力分析

以轮组后连接臂中心J0为原点(见图4),扭矩平衡公式为

(1)

(1)

式中:T1为作用力F1与反作用力 的力偶,T1=F1h1;h1为F1与

的力偶,T1=F1h1;h1为F1与 力偶之间的距离,即力臂,m;G为作用在轮组上的重力,计算中按1/4车质量,N;l1为J与J0在水平方向上的距离,m;Gw为轮胎质量,N。

力偶之间的距离,即力臂,m;G为作用在轮组上的重力,计算中按1/4车质量,N;l1为J与J0在水平方向上的距离,m;Gw为轮胎质量,N。

图4 工况1前连接臂的受力分析

Fig.4 Stress analysis of front connecting arm under condition 1

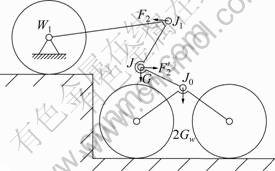

2.2.2 台阶上行(工况2)的受力分析

以轮组前轮中心W1为原点(见图5),扭矩平衡公式为

(2)

(2)

式中:T2为作用力F2与反作用力 的力偶,T2=F2h2;h2为F2与

的力偶,T2=F2h2;h2为F2与 力偶之间的距离,即力臂,m;G为作用在轮组上的重力,计算中按1/4车质量,N;l2为J与W1在水平方向上的距离,m。

力偶之间的距离,即力臂,m;G为作用在轮组上的重力,计算中按1/4车质量,N;l2为J与W1在水平方向上的距离,m。

图5 工况2前连接臂的受力分析

Fig.5 Stress analysis of front connecting arm under condition 2

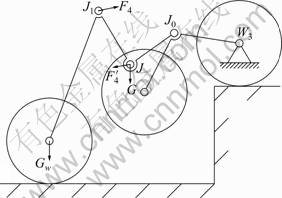

2.2.3 台阶下行(工况4)的受力分析

以轮组后轮中心W3为原点(见图6),扭矩平衡公式如下:

(3)

(3)

式中:T4为作用力F4与反作用力 的力偶,T4=F4h4;h4为F4与

的力偶,T4=F4h4;h4为F4与 力偶之间的距离,即力臂,m;G为作用在轮组上的重力,计算中按1/4车质量,N;l4为J与W3在水平方向上的距离,m。

力偶之间的距离,即力臂,m;G为作用在轮组上的重力,计算中按1/4车质量,N;l4为J与W3在水平方向上的距离,m。

图6 工况4前连接臂的受力分析

Fig.6 Stress analysis of front connecting arm under condition 4

2.3 液压缸行程及轮组铰点定位

2.3.1 液压缸输出力分析

在相同压力下,液压活塞缸输出的压力或拉力与其无杆腔和有杆腔的横截面积有关[13]。那么,液压活塞缸输出压力(Fps)为

(4)

(4)

式中:p为液压系统压力,Pa;Sps为无杆腔横截面积,m2。

在相同压力下,液压活塞缸输出拉力(Fpl)为

(5)

(5)

式中:Spl为有杆腔横截面积,m2。

在液压系统能提供的最大压力下,有如下关系:

(6)

(6)

由式(6)推导出:

(7)

(7)

式中:φ为液压缸速比,取φ=1.46。

由工况1、工况2和工况4的分析可知:液压活塞缸最大压力输出出现在工况2,而最大拉力输出出现在工况4。将工况2与工况4的扭矩计算公式代入式(7)得:

(8)

(8)

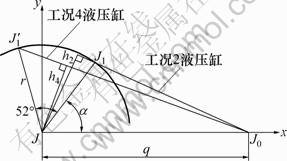

2.3.2 轮组定位参数的数学模型

两个工况中油缸作用力与机构的反作用力之间的力臂,即h2和h4的长度,与油缸的伸长缩短有关,还与油缸铰接点相对于J点的位置有关。

已知从工况2起点的油缸最短处,到工况4止点的油缸最长处的过程,使得前连接臂旋转52?,即由JJ1到 (图7)的旋转过程。图7中J点到JJ1的距离即为力臂h2,J点到

(图7)的旋转过程。图7中J点到JJ1的距离即为力臂h2,J点到 的距离即为力臂h4。

的距离即为力臂h4。

图7 轮组定位的参数关系

Fig.7 Parametric relationship of wheels position

通过解析法求出变量之间的关系[14-16]。如图7所示,J点为原点,JJ1是确定铰点J1相对位置的参数,用r表示。JJ3是确定铰点J3相对位置的参数,将JJ3的距离用q表示。那么其坐标分别为J1(rcos α, rsin α),J3(q , 0),由过两点的直线公式求得J1J3直线公式为

(9)

(9)

式中:r为JJ1长度,m;q为JJ3长度,m;α为JJ1与JJ3夹角,(°)。

由点到直线的距离公式得出力臂h2:

(10)

(10)

将式(10)展开,写成r的方程如下:

(11)

(11)

参见图7, 坐标为(rcos(α+52), rsin(α+52)),

坐标为(rcos(α+52), rsin(α+52)), 直线公式为

直线公式为

(12)

(12)

由点到直线的距离公式得出力臂h4:

(13)

(13)

将式(13)展开,写成r的方程如下:

(14)

(14)

2.4 轮组铰点定位参数优化

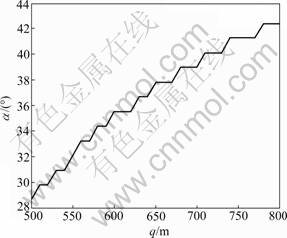

结合式(8)、式(11)及式(14),运用MATLAB工具计算JJ3长度q,JJ1长度r以及JJ1与JJ3夹角α三者之间的关系,计算结果如图8所示。

图8 q与α的关系曲线

Fig.8 Relationship between distance (q) and angle (α)

最终选择q=730,r=320,α=40°。对应到图3中,参考车架高度,J3点距J点竖直方向的距离为265 mm,由于JJ3长度为730 mm,经测量,J3点距J点水平距离约等于680 mm,则J3坐标为(265, 680)。JJ1长度为320 mm,J1点相对于J点水平方向距离为18.3 mm,相对于J点竖直方向距离为479.5 mm。J1坐标为 (-18.3, 319.5)。

3 复合轮式海底行走机构adams仿真验证

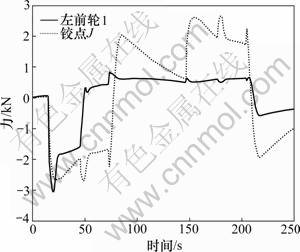

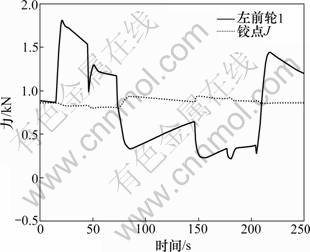

在前面对复合轮组结构尺寸优化设计的基础上,在adams中建立复合轮式行走机构动力学仿真模型,基于深海复杂三维地形进行仿真分析,轮胎直径为420 mm,垂直越障高度为500 mm。图9和图10所示为左前轮1和铰点J分别在X方向和Y方向的力学特性曲线,图11所示为左前轮1和铰点J的受力幅值对比曲线。

由图9可知:左前轮1开始跨越台阶时,阻力剧增,上台阶面后阻力迅速减小;而铰点J处越障时X方向的受力大小几乎相同,方向相反;由此可知:左前轮1开始跨越台阶时,受力出现峰值,后轮越障时因质量转移,左前轮1在Y方向的受力减小(见图10);而铰点J处的受力变化很小,并且各轮胎越障瞬间的波动也比较小;左前轮1越障时,左前轮1受力的峰值约为5 250 N,铰点J处受力峰值约为3 700 N,铰点J处受力峰值要远小于左前轮1处的受力峰值,见图11。复合轮式海底行走机构具有较强的越障能力,并越障时可保持车体相对平稳。

图9 左前轮和铰点X方向的力学特性曲线

Fig.9 Curve of X-component dynamics characteristic for left front wheel and joint J

图10 左前轮和铰点Y方向的力学特性曲线

Fig.10 Curve of Y-component dynamics characteristic for left front wheel and joint J

图11 左前轮和铰点J处受力幅值对比曲线

Fig.11 Curve of force amplitude comparison between left front wheel and joint J

4 结论

(1) 提出一种复合轮式海底行走机构,与普通轮式行走机构相比,该机构对海底复杂地形具有较高越障性能,可适合不同的海底底质。

(2) 将垂直越障过程进行动作分解,建立复合轮组典型动作静力学模型,得到影响越障性能的主要结构参数,油缸行程和铰点位置,并对结构参数进行优化。

(3) 建立复合轮式海底行走机构的adams仿真模型,当轮胎直径为420 mm 时,垂直越障500 mm,铰点处的受力明显小于轮胎受力,尤其是纵向受力。可见复合轮式行走机构与普通轮式相比不仅具有较强的越障能力,且具有较高的通过稳定性。

参考文献:

[1] Tarokh M, McDermott G, Hayati S, et al. Kinematics modeling of high mobile Mars rover[C]//IEEE International Conference on Robotics and Automation. Piscataway, NJ: IEEE, 1999: 992-998.

[2] Farritor S, Hacot H, Dubowsky S. Physics-based planning for planetary exploration[C]//Proceedings of the 1998 IEEE International Conference on Robotics and Automation. 1998: 278-283.

[3] Randel A, Brain D, Ary M, et al. Mars exploration rover mobility development: Mechanical mobility hardware design, development, and testing[J]. IEEE Robotics and Automation Magazine, 2006, 13(2): 19-26.

[4] Volpe R. Rover technology development and mission infusion [C]//IEEE ICRA 2005 Planetary Rover Workshop. Barcelona, Spain, 2005.

[5] Nohmi M, Miyaharat A. Modeling for lunar lander by mechanical dynamics software[C]//AIAA Modeling and Simulation Technologies Conference and Exhibit 2005. California: AIAA, 2005: 61-68.

[6] 陶建国, 邓宗全, 高海波, 等. 六圆柱-圆锥轮式月球车的设计[J]. 哈尔滨工业大学学报, 2006, 38(1): 4-7.

TAO Jian-guo, DENG Zong-quan, GAO Haibo, et al. Design of a lunar. Rover with six cylinder-conical wheels[J]. Journal of Harbin Institute of Technology, 2006, 38(1): 4-7.

[7] 邓宗全, 李所军, 高海波. 行星探测车被动摇臂悬架的研究与发展[J]. 宇航学报, 2008, 29(6): 1655-1700.

DENG Zong-quan, LI Suo-jun, GAO Hai-bo. Research and development of passive rocker suspension of planetary exploration rover[J]. Journal of Astronautics, 2008, 29(6): 1655-1700.

[8] 邓宗全, 高海波, 王少纯, 等. 行星轮式月球车的越障能力分析[J]. 北京航空航天大学学报, 2004, 30(3): 197-201.

DENG Zong-quan, GAO Hai-bo, WANG Shao-chun, et al. Analysis of climbing obstacle capability of lunar rover with planetary wheel[J]. Journal of Beijing University of Aeronautics and Astronautic, 2004, 30(3): 197-201.

[9] 宋小康, 谈大龙, 吴镇炜, 等. 全地形轮式移动机器人的运动学建模与分析[J]. 机械工程学报, 2008, 44(6): 148-154.

SONG Xiao-kang, TAN Da-long, WU Zhen-wei, et al. Kinematics modeling and analyses of all-terrain wheeled mobile robots[J]. Chinese Journal of Mechanical Engineering, 2008, 44(6): 148-154.

[10] 王佐伟, 梁斌, 吴宏鑫. 六轮月球探测车运动学建模与分析[J]. 宇航学报, 2003, 24(5): 456-462.

WANG Zuo-wei, LIANG Bin, WU Hong-xin. Kinematical modeling and analysis of six-wheel lunar rover[J]. Journal of Astronautics, 2003, 24(5): 456-462.

[11] 蔡则苏, 洪炳熔, 吕德生. HIT-1型月球车的运动学分析[J]. 哈尔滨工业大学学报, 2003, 35(9): 1098-1101.

CAI Ze-su, HONG Bing-rong, L? De-sheng. Kinematic analysis of HIT-1 lunar rover[J]. Journal of Harbin Institute of Technology, 2003, 35(9): 1098-1101.

[12] Volpe R, Balaram J, Ohm T, et al. Rocky 7 Mars rover prototype[C]//IEEE International Conference on Intelligent Robots and Systems. Piscataway, NJ:IEEE, 1996, 3: 1558-1564.

[13] LI Yong-quan, LIU Jian-zhong, YUE Zong-yu. NAO-1: Lunar highland soil simulant developed in China[J]. Aerosp Engrg, 2009, 22(1): 53-57.

[14] 张铁. 机器人学[M]. 广州: 华南理工大学出版社, 2001: 85-87.

ZHANG Tie. Robotics[M]. Guangzhou: South China University of Technology Press, 2001: 85-87.

[15] Lizuka K. Experimental study of wheeled forms for lunar rover on slope terrain[C]//Advanced Motion Control. The 9th IEEE International Workshop. 2006: 266-271.

[16] Baller R, Leung W, Barfoot T. Experiment and simulation results of wheel soil interaction for planetary rovers[C]//Proceedings of IROS. Edmonton, 2005: 586-591.

(编辑 龙怀中)

收稿日期:2011-06-15;修回日期:2011-07-15

基金项目:国家自然科学基金资助项目(50874006);国际海底区域性研究开发“十一五”项目(DYXM-115-04-02-03)

通信作者:冯雅丽(1967-),女,北京人,教授,从事整车技术研究;电话:010-62332467;E-mail: ylfeng126@126.com