DOI: 10.11817/j.issn.1672-7207.2015.08.014

双螺旋电极在深微孔电火花加工中的研究

王志强1, 2,宫虎1, 2,房丰洲1, 2

(1. 天津大学 精密测试技术及仪器国家重点实验室,天津,300072;

2. 天津微纳制造技术工程中心,天津,300457)

摘要:为了提高电火花加工微小孔的效率和微孔深径比,制备双螺旋形貌结构的微细电极。在相同工艺参数条件下,通过实验与旋转削边微细电极加工微小孔的相同指标进行对比。用Fluent软件分别建立削边电极和双螺旋电极下的间隙流体的流体力学模型,并对其进行流场仿真,分别从轴向速度场、流量以及压力场进行对比分析。研究结果表明:双螺旋电极比削边电极具有更快的加工速度和更大的微孔深径比,显著提高微细电火花的加工性能。双螺旋电极的特殊形貌结构在随主轴旋转的过程中,形成2个阿基米德螺旋,增强间隙流体的Z向对流运动,从而加速新鲜工作液的流入和含电蚀碎屑工作液的排出。

关键词:微细电火花加工;双螺旋电极;加工效率;阿基米德螺旋;深小孔

中图分类号:TG661 文献标志码:A 文章编号:1672-7207(2015)08-2857-06

Micro hole machining using double helix electrodes in electro discharge machining

WANG Zhiqiang1, 2, GONG Hu1, 2, FANG Fengzhou1, 2

(1. State Key Laboratory of Precision Measuring Technology & Instrument,

Tianjin University, Tianjin 300072, China;

2. Centre of MicroNano Manufacturing Technology, Tianjin 300457, China)

Abstract: To improve the efficiency of electro discharge machining (EDM) micro hole and the depth to diameter ratio of micro hole, a proposed double helix electrode (DHE) was manufactured. Fluent software was used to simulate the flow-field of interstitial fluids of the DHE and the flatted electrode. And the axial velocity field, flow rate as well as the pressure field were researched, respectively. The results show that DHE improves material removal efficiency because it has higher processing speed and larger depth to diameter ratio of microhole than flatted electrode. During the process of spindle rotation, special morphological DHE forms two Archimedes screws and strengthens the convective motion of interstitial fluid in Z axial direction. So the inflow velocity of fresh working liquid and efflux velocity of working liquid containing electrolytic corrosion fragment are all speeded up.

Key words: micro EDM; double helix electrode; machining efficiency; archimedes screw; deep hole

随着机械电子、仪器仪表及医疗器械等科学领域的发展,微小深孔的需求日益增加[1-4]。电火花铣削是一种加工微小深孔常用的工艺方法,然而随着微孔深径比的增加,放电产生的电蚀碎屑不能及时排出放电间隙,容易引起2次放电甚至短路,使整个加工过程不稳定,最终导致加工难以继续进行。为了改善电火花加工大深径比微孔的性能,国内外多采用旋转削边电极、超声振动辅助等方法来提高电火花加工微孔的深径比和加工效率[5-6]。张勇等[7]提出采用旋转削边电极来加工深径比较大的微细孔,与微细轴电极相比,加工效率得到提高。由于旋转削边电极增加了容屑空间,提高了加工过程中的排屑能力,从而对电火花加工微小深孔起到了一定的改善作用。Shervani等[8]提出了同时对工件和电极进行超声辅助振动的方法来提高电火花加工微孔的效率。实验结果表明,该方法能够使放电产生的气泡体积增大,相应地会降低气泡内部的压力,从而促进了放电蚀坑内高温熔化材料的喷出和材料去除率的提高。削边电极在很大程度上改善了电火花加工微孔的排屑速度,从而提高了电火花加工的效率。但由于削边电极的间隙流场很难形成显著的轴向速度,因此,随着微孔深度的增加,电蚀碎屑最终不能顺利排出[9]。为了进一步提高电火花加工微小孔的深径比和加工效率,本文作者提出一种新的双螺旋形貌结构的电极。为了验证双螺旋电极加工微小孔的性能,在微细轴电极的基础上制备出双螺旋电极,利用该电极进行微小深孔电火花加工实验,并在相同工艺参数条件下,与旋转削边电极加工微小孔的相同指标进行比较,结果表明双螺旋电极比削边电极具有更快的加工速度和更大的微孔深径比,显著提高了微细电火花的加工性能。通过对削边电极和双螺旋电极加工微小深孔的间隙流场进行仿真,分别从流场的Z向速度场、流量以及压力场定性阐明采用双螺旋电极能够提高深微孔加工效率的原因。

1 深微孔加工实验

1.1 微细电极的制备

目前常用的微细电极制作方法有线电极电火花磨削法、块电极反拷法以及电化学腐蚀法等[10-12]。但采用上述方法制备的电极均为轴电极,若要在微细轴上制作出削边和双螺旋槽结构,则需要对轴电极进行2次加工。

试验中的微细电极制备在自行研制的三轴立式微细电火花机床上进行。首先采用反拷块加工原理,制备出微细轴电极。为了对比2种电极的加工效果,在微细轴电极的基础上分别制备削边和双螺旋结构。

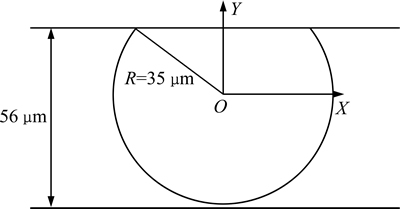

在微细轴电极的基础上,采用较宽的块电极和微细轴电极横向进给放电磨削的方式制作削边电极。其中微细轴电极接正极,反拷块接负极,主轴不进行回转运动。在加工过程中,微细轴全长同时参与放电,放电磨削时即对电极进行“削边”。制备成型的削边电极的XOY截面,如图1所示。

图1 削边电极的XOY截面

Fig. 1 XOY section of flatted electrode

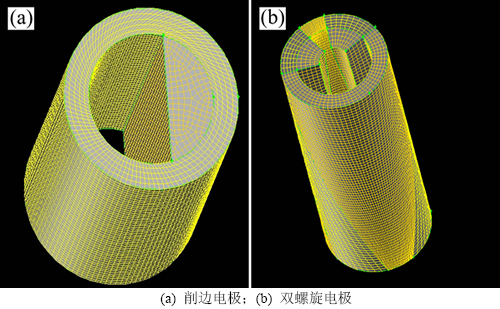

双螺旋电极采用聚焦离子束(FIB)铣削方法加工。FIB铣削双螺旋槽的系统主要由聚焦离子束系统和纳米旋转器2部分组成。纳米旋转器(RT-STEM)是1个独立的旋转轴,能够实现 360°连续旋转。在微细轴电极上加工双螺旋槽,需要将轴电极用导电胶黏接在RT-STEM的前端,再将RT-STEM安装在FIB样品台上,为FIB样品台增加了旋转轴功能。最终通过调整离子束与轴电极的相对位置,实现双螺旋槽微细电极的制作,制备成型的双螺旋电极如图2所示。为了与削边电极进行对比研究,制备的双螺旋电极的容削空间与图1所示的削边电极基本一致,其中削边电极的容削空间为4.93×106μm3,双螺旋电极的容削空间为4.34×106μm3。

1.2 实验结果与分析

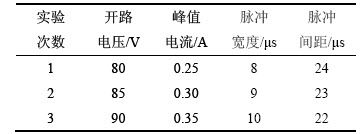

为对比验证双螺旋电极加工微小孔的性能,分别采用削边电极和双螺旋电极在机床上进行微小深孔电火花加工实验。2种不同形貌结构电极的直径均为 70 μm,长度均为1 450 μm。为了全面反映电极微结构的效果,对每种电极均采用了如表1所示的3组加工工艺参数。除了表1中所列参数外,实验中其他加工条件也均保持一致,其中主轴转速为300 r/min,加工时间为50 min,工件为45号钢,采用正极性加工,工作液为煤油。

图2 双螺旋电极

Fig. 2 Double helix electrode

表1 3组加工工艺参数

Table 1 Three kinds of process parameters

1.2.1 电极的形貌结构对微孔深径比的影响

2种电极在3组不同工艺参数下加工的微孔的孔径、孔深如表2所示。由表2可知:削边电极加工微孔的直径均不同程度地大于双螺旋电极所加工的微孔直径,尺寸精度较低。这是因为削边电极加工速度较慢,对周围电蚀时间较长。

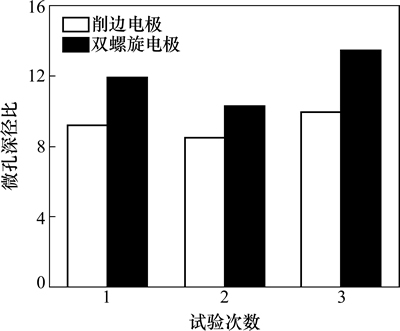

图3所示为2种电极在相同时间内,在3组不同工艺参数下加工的微孔的深径比。从图3可以看出:对于任意1组工艺参数,采用双螺旋电极加工的微孔其深径比均超过采用削边电极加工的深径比。与削边电极相深径比比较,采用双螺旋电极加工微孔的深径比可提高约1/4。

表2 不同加工参数下2种电极加工微孔的孔深和孔径

Table 2 Depth and diameter of micro holes of two kinds of electrodes at different process condition

图3 2种电极不同工艺参数下微孔的深径比

Fig. 3 Micro holes’ proportion of depth to diameter of two kinds of electrodes in different conditions

1.2.2 电极的形貌结构对加工速度的影响

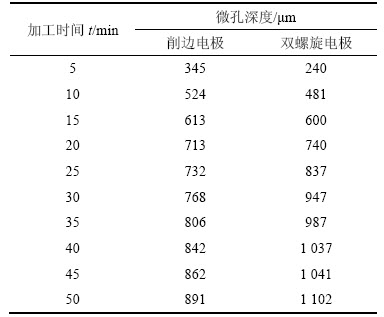

表3所示为第1组加工工艺参数下2种电极在不同时刻对应的加工微孔的深度。由表3可见:可由相邻时间点的微孔深度差与时间间隔的比值求得加工速度。将加工速度与相应的时间进行指数函数拟合,即得到如图4所示的加工速度曲线。从图4可见:在微孔加工的初始阶段,双螺旋电极的加工速度比削边电极低,而随着时间的增加,双螺旋电极的加工速度超过了削边电极的加工速度,约为削边电极的加工速度的2倍。这是因为随着微孔深度的逐渐增大,双螺旋槽的特殊形貌使其在随着主轴旋转时大大提高了电蚀碎屑的排出和新鲜工作液的更新,进而减少了因电蚀产物在加工间隙中积聚而造成的短路,提高了加工的稳定性。

表3 2种电极在不同时刻加工微孔的深度

Table 3 Micro hole depth of two kinds of electrodes at different time

图4 削边与双螺旋电极的加工速度曲线

Fig. 4 Processing speed curves of flatted and double spiral electrodes

2 间隙流场仿真分析

为了阐明双螺旋电极加工速度比削边电极快的具体原因,利用有限元仿真的方法,建立电极与工件之间的间隙流场模型分析削边电极和双螺旋电极的差异。

2.1 间隙流体动力学模型的建立

对于本文的电极和工件之间的间隙流体,可进行如下假设:1) 研究对象是不可压缩的恒温连续介质;2) 在加工过程中,流场稳定后处于稳态[13]。基于上述假设可建立满足微细电火花加工过程中间隙工作液的连续方程、N-S方程以及能量方程,分别为:

(1)

(1)

(2)

(2)

(3)

(3)

式中:ρ为流体密度; ,

, 和

和 分别为沿x,y和z三坐标轴的速度分量;τ为单位时间;Fb为单位质量力,P为流体内部压强;μ为流体黏性系数;e为单位质量流体的能量;k为导热系数;t为绝对温度。

分别为沿x,y和z三坐标轴的速度分量;τ为单位时间;Fb为单位质量力,P为流体内部压强;μ为流体黏性系数;e为单位质量流体的能量;k为导热系数;t为绝对温度。

2.2 间隙流场几何模型的建立

以直径为70 μm的电极加工深度为900 μm的微孔为例进行建模,其中放电间隙设为10 μm,温度为25 ℃,黏性系数为2.210 mPa·s,工作液为煤油(典型的牛顿流体),在实际加工过程中工作液充满放电间隙。

在Gambit中建立的削边电极和双螺旋电极间隙流体求解模型如图5所示,其边界条件如下:电极和工作液之间的界面为角速度恒定的运动边界,旋转速度为300 r/min;底面和外圆柱面为固定的Wall边界;顶面为压力入口,压力为1×105 Pa[14]。

2.3 间隙流场分析

2.3.1 Z向速度分布

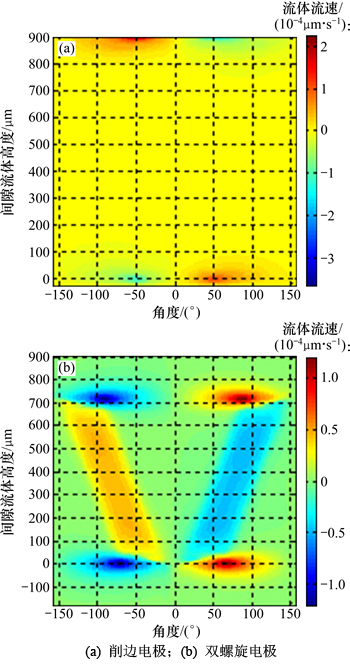

除各个环面上的周向速度不同外,侧面间隙流体在Z方向上的流场分布规律基本一致,所以仅给出R=40 μm的圆环面上Z向速度的展开图,如图6所示。从图6(a)可看出:削边电极只在微孔底部和间隙出口位置有较大Z向速度,而在流场中间区域,Z向速度几乎为0 μm·s-1。这样的速度分布表明:对于削边电极来说在底部和顶部的工作液各自存在较强对流运动,但是底部的工作液和顶部的工作液之间没有相互对流。这也就解释了当加工深度较小时削边电极的加工速度较快,而随着加工深度的增加,加工速度逐渐减小的原因。由图6(b)可知:双螺旋电极的侧面间隙流场在竖直方向上形成了较强对流,且流速稳定。因此,双螺旋电极的间隙流场内既有新鲜流体的进入区,又有含电蚀碎屑流体的流出区,这有利于工作液的对流交换。

图5 间隙流体求解模型

Fig. 5 Interstitial fluid models

图6 沿R=40 μm环面的Z向速度分布

Fig. 6 Z-direction velocity profiles along radius of 40 μm torus

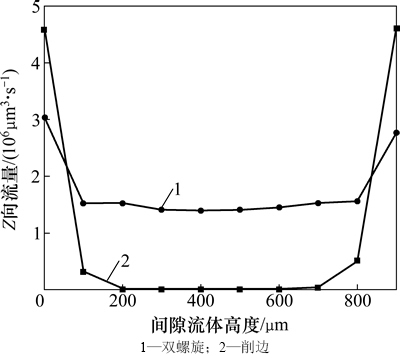

2.3.2 流量分析

为了进一步说明削边电极和双螺旋电极在驱动工作液流动方面的差异,计算从底面开始,间隔为100 μm的10个平面内的Z向流量如图7所示,该流量变化曲线客观地反映了在这2种电极加工过程中工作液对流的程度。

图7 Z向流量变化曲线

Fig. 7 Discharge curves of Z direction

从图7可以看出:对于削边电极来说,在微孔底部和出口位置的工作液对流速率大于双螺旋电极的对 流速度,但在距孔底100~800 μm区间内的流场中却远远小于双螺旋电极的流场,几乎为0 μm3·s-1。这就进一步表明:在削边电极旋转的过程中存在工作液的对流,但这个对流只是在顶部和底部分别进行的“小对流”,并未构成贯穿顶部和底部的“大对流”。而在双螺旋电极的旋转过程中,正、反2个螺旋分别驱动了工作液的上升和下降运动,从而构成了贯穿顶部和底部的“大对流”,这非常有利于工作液的交换。

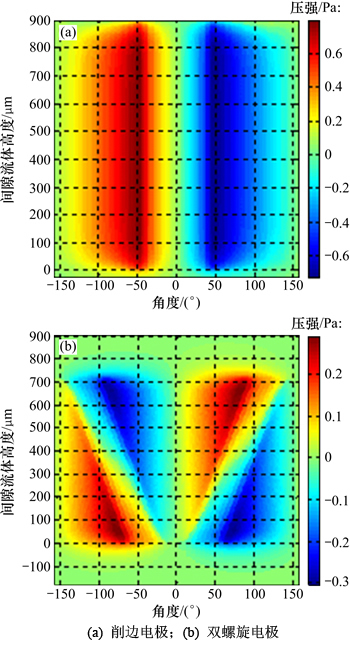

2.3.3 压力场分析

在电火花加工微小深孔的过程中,促使电蚀碎屑排出间隙流场的一个重要原因是电蚀碎屑受到了压力梯度,由于压力梯度的存在才使电蚀碎屑从微孔底部逐渐向微孔出口的位置慢慢漂浮,而不会滞留在微孔底部。

间隙流场在Z方向上的分布规律基本一致,这里给出R=40 μm环面上的压力分布展开图,如图8所示。由图8可知:削边电极的压力梯度方向为周向方向,而双螺旋电极在随主轴旋转的过程中,其间隙流场不仅在周向方向有压力梯度,而且在竖直方向上有2个压力梯度,其中一个竖直向上,促进电蚀碎屑的排出,另一个竖直向下,促进工作液的更新,即间隙工作液既有周向流动,又有竖直方向的对流。

双螺旋电极之所以产生竖直方向的压力梯度,是因为其独特的双螺旋形貌结构在随主轴旋转时形成了2个阿基米德螺旋,其中正阿基米德螺旋(螺旋方向与主轴转速方向一致的螺旋槽),其螺旋面在随主轴旋转的过程中对间隙流体产生了向下的挤压分力,促进了新鲜工作液进入到微孔的底部;反阿基米德螺旋(螺旋方向与主轴转速方向相反的螺旋槽),其螺旋面在随主轴旋转的过程中对间隙流体产生向上的挤压分力,促进了炭黑等电蚀碎屑随间隙流体从微孔底部运送出放电加工区域。分析图8可知:双螺旋电极的间隙流体中悬浮的电蚀碎屑受到竖直向上的压力梯度远远大于削边电极间隙流体中的电蚀碎屑所收到的压力梯度。因此,双螺旋电极下的电蚀碎屑更容易排出间隙流场。

图8 沿R=40 μm环面的压力分布

Fig. 8 Pressure distribution along radius of 40 μm torus

3 结论

1) 提出了双螺旋电极改善电火花加工微小孔的性能。采用反拷块和聚焦离子束复合加工方法成功制备出了直径为70 μm、长度为1 450 μm的均匀双螺旋电极。在相同工艺参数条件下,双螺旋电极加工微孔的深径比和加工速度均优于削边电极,微孔深径比提高了约1/4,加工速度提高了近2倍。

2) 双螺旋电极随主轴旋转形成了正、负阿基米德螺旋,增强了间隙流体在竖直方向上的对流运动,促进了新鲜工作液的流入和含电蚀碎屑工作液的流出,提高了加工过程中的稳定性。

参考文献:

[1] Pham D T, Dimov S S, Bigot S, et al. Micro-EDM: Recent developments and research issues[J]. Journal of Materials Processing Technology, 2004, 149(1): 50-57.

[2] ZENG Zhaoqi, WANG Yukui, WANG Zhenlong, et al. Effect of dielectric medium on electrode wear in micro-electrical discharge milling[J]. Nanotechnology and Precision Engineering, 2012, 22(1): 27-35.

[3] 贾宝贤, 王振龙, 赵万生. 基于特种加工的微小孔加工技术[J]. 电加工与模具, 2005(2): 1-5.

JIA Baoxian, WANG Zhenlong, ZHAO Wansheng. Techniques of machining micro holes based on non-traditional machining[J]. Electromachining and Mould, 2005(2): 1-5.

[4] 崔海, 郭黎滨, 张彬, 等. 微细电火花线切割与超精磨削加工表面摩擦性能比较[J]. 中南大学学报 (自然科学版), 2013, 44(9): 3688-3692.

CUI Hai, GUO Libin, ZHANG Bin, et al. Tribological property comparison between micro-WEDM and superfinishing grinding machining surfaces[J]. Journal of Central South University (Science and Technology), 2013, 44(9): 3688-3692.

[5] FANG F Z, WU H, LIU X D, et al. Tool geometry study in micro machining[J]. Journal of Micromechanics and Micro Engineering, 2003, 13(5): 726-731.

[6] Kuppan P, Rajadurai A, Narayanan S. Influence of EDM process parameters in deep hole drilling of Inconel 718[J]. The International Journal of Advanced Manufacturing Technology, 2008, 38(1/2): 74-84.

[7] 张勇, 赵航, 张广玉, 等. 微细电火花加工系统及其工艺技术[J]. 中国机械工程, 2008, 19(5): 526-530.

ZHANG Yong, ZHAO Hang, ZHANG Guangyu, et al. Research on a micro-EDM system and its techniques[J]. China Mechanical Engineering, 2008, 19(5): 526-530.

[8] Shervani Tabar M T, Maghsoudi K, Shabgard M R. Effects of Simultaneous Ultrasonic Vibration of the Tool and the Workpiece in Ultrasonic Assisted EDM[J]. International Journal for Computational Methods in Engineering Science and Mechanics, 2013, 14(1): 1-9.

[9] 赵万生. 电火花加工技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2000: 67-73.

ZHAO Wansheng. Electrical discharge machining technology[M]. Harbin: Harbin Institute of Technology Press, 2000: 67-73.

[10] Masaki T, Kawata K, Masuzawa T. Micro electro-discharge machining and its applications[C]//Proceedings-IEEE Micro Electro Mechanical Systems: An Investigation of Micro Structures, Sensors, Actuators, Machines and Robots. New York, USA: IEEE, 1990: 21-26.

[11] Lim H S, Wong Y S, Rahman M, et al. A study on the machining of high-aspect ratio micro-structures using micro-EDM[J]. Journal of Materials Processing Technology, 2003, 140(1): 318-325.

[12] Ghoreishi M, Atkinson J. A comparative experimental study of machining characteristics in vibratory, rotary and vibro-rotary electro-discharge machining[J]. Journal of Materials Processing Technology, 2002, 120(13): 374-384.

[13] Fujiki M, Ni J, Shih A J. Investigation of the effects of electrode orientation and fluid flow rate in near-dry EDM milling[J]. International Journal of Machine Tools and Manufacture, 2009, 49(10): 749-758.

[14] Cetin S, Okada A, Uno Y. Effect of debris distribution on wall concavity in deep-hole EDM[J]. JSME International Journal Series C, 2004, 47(2): 553-559.

(编辑 罗金花)

收稿日期:2014-08-27;修回日期:2014-10-27

基金项目(Foundation item):国家自然科学基金资助项目(90923038,51320105009);国家重点基础研究发展规划(973计划)项目(2011CB706703)(Projects (90923038,51320105009) supported by the National Natural Science Foundation of China; Project (2011CB706703) supported by the National Key Basic Research and Development Program (973 Program) of China)

通信作者:房丰洲,教授,博士,从事微细电火花加工技术研究;E-mail:fzfang@gmail.com