DOI:10.19476/j.ysxb.1004.0609.2018.11.13

电气接续用压接金具材料应力及蠕变性能

陈 冠1,郭少雄2,张 冰1,杨荣凯1,唐建国3

(1. 南瑞集团有限公司(国网电力科学研究院有限公司),南京 211100;

2. School of Electrical Engineering, Ecole Supérieure d'Electricité, Rennes 999019, France;

3. 中南大学 材料科学与工程学院,长沙 410083)

摘 要:采用目前常用的AA8030铝合金作为电缆导体,利用ABAQUS有限元软件对电气线路接续的压接过程进行模拟,分析压接处材料的应力分布特征。结果表明:电气接续的压接界面处,金具所受的径向应力明显高于铝合金电缆导体的径向力(高出5~25 MPa),更易发生蠕变变形。另外,通过短时蠕变试验建立材料的蠕变本构模型,利用ABAQUS有限元软件对该过程进行模拟,得到了与试验数据相吻合的蠕变曲线,并可推算出该材料在不同应力下的长期蠕变性能,为抗蠕变材料的定量评定提供了一种准确快捷的方法。

关键词:铝合金电缆;金具;压接;有限元模拟;蠕变

文章编号:1004-0609(2018)-11-2274-07 中图分类号:TG146.2 文献标志码:A

铜电缆作为传统的电能传输组件,在电力工程中起到至关重要的作用。近年来,随着铜价的剧烈波动及铜资源的匮乏,“以铝代铜”成为电线电缆行业发展的重点[1]。当前铝芯电缆由于机械强度低,抗蠕变性能差,线路运行一段时间后会出现因蠕变变形导致线路压接接续处的电阻增大,进而发生过热而影响线路的安全。铝合金电缆在铝芯电缆的基础上,通过添加微量元素和特殊的热处理工艺,在维持现有导电性能的前提下,抗蠕变性能较铝芯电缆大幅提高,故在国外建筑领域得到广泛的应用[2-3]。

电气用8000系列铝合金线标准(ASTM)中AA8030和AA8176是铝合金电缆导体中常用的牌号。合金化及铸造、挤压、轧制等加工工艺会对8000系铝合金第二相形貌等微观组织、导电性和力学性能可产生较大影响[4-8]。於国良等[9]从设备、制造工艺与性能控制等方面对8030铝合金杆的性能进行了研究并提出改进建议。张晓苑等[10]研究表明,连续挤压工艺导致明显的晶粒细化,应变诱导第二相析出及晶体取向分布的改变,与导体的蠕变性能提高有关。吴振江[11]和刘欢等[12]提出对电缆用铝合金导体抗蠕变性能进行表征的方法。但对与铝合金电缆导体配套的接续金具缺乏相关系统研究,以至于出现采用抗蠕变性能较差的铝制接续金具进行铝合金电缆压接接续的混乱状况。本文作者针对目前常用的压接方式进行铝合金电缆间接续的工艺,采用ABAQUS有限元模拟计算压接处接续金具和铝合金电缆导体的应力分布,明确其运行状况下的受力情况,为电气接续金具材料的抗蠕变性能选型提供指导。同时,对于材料抗蠕变性能的选型分析,通过短时的蠕变试验建立其本构模型,利用ABAQUS有限元软件对其进行模拟分析,为材料蠕变性能的选型分析提供一种全面简单快捷的方法。

1 实验

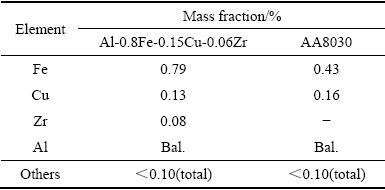

电气接续用压接金具为Al-0.8Fe-0.15Cu-0.06Zr合金,采用热顶模半连续铸造,表面铣削,挤压成棒材,后经车床铣孔成管。铝合金电缆导体为AA8030,通过连铸连轧成杆,拉丝绞合,经过固定尺寸的模孔定径制备成铝合金电缆导体。合金的化学成分用IRIS Advantage 1000型等离子体原子发射光谱仪进行检测,结果如表1所示。铝合金电缆导体的压接通过电气接续金具(长管状)套住两段铝合金电缆导体,采用液压钳(内六角形)压接接续金具变形将两段导体连接起来。材料的(压)蠕变试验采用RWS电子蠕变松弛试验机进行测试。

表1 合金的化学成分

Table 1 Chemical composition of aluminum alloy

2 电气线路压接过程的有限元模拟与分析

2.1 有限元模型的建立

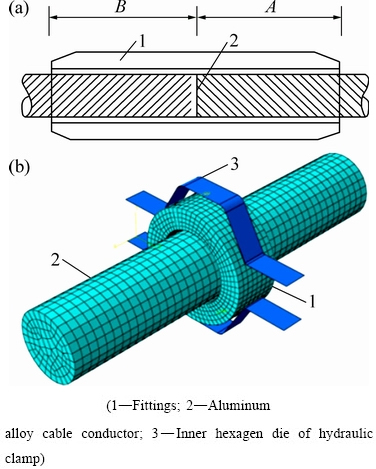

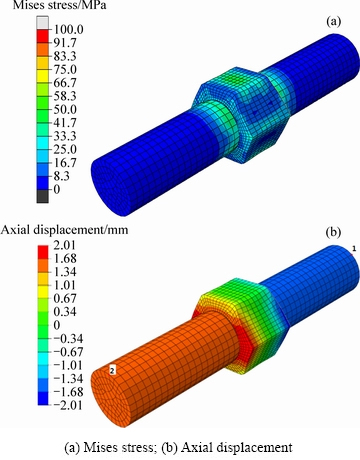

两段铝合金电缆导体与管状接续金具的压接结构如图1(a)所示,A、B分别为两侧液压钳压接加载变形的部位。液压钳的压接作用部位是本研究的重点,为了模型的简化,将该部位独立出来,构建有限元模型,如图1(b)所示。压接过程为上下两个压膜向中间靠拢压进,直至上下模压合,最终金具和铝合金电缆导体受压变形结合在一起。有限元模型中导体及金具材料参数如下:弹性模量72 GPa,泊松比0.3,抗拉强度100 MPa,屈服强度50 MPa,伸长率为25%,压进过程采用上下压膜位移控制压接变形。各部位的接触摩擦因数为0.15[13],铝合金电缆导体两端面限制径向波动,只可沿轴向自由伸长。模型中有限元单元格采用C3D8R,单元类型为8节点六面体线性减缩积分单元,其中接续金具径向大于4层单元格。压接结束后的有限元模拟结果如图2所示,图2中将上下内六角压膜隐藏,其中图2(a)所示为压接处的Mises应力分布图,图2(b)所示为压接变形后沿轴向的位移分布图。

图1 压接处的Mises应力分布示意图和压接变形的轴向位移分布

Fig. 1 Schematic diagram of compression type fitting (a) and finite element analysis model (b)

为验证模型计算的准确性,鉴于位移变形较好测量,此处采用位移变形量来验证模型的准确性。在有限元模型中铝合金电缆导体两端面各取一点,计算压接过程中两点的位移量,如图2(b)所示。图3显示,铝合金电缆导体左右两端点(1、2)的变形位移量最终为1.645×2=3.29 mm,而实际压接过程中铝合金电缆导体的平均伸长量为3.36 mm,有限元模拟计算量与实际压接变形量基本相当,误差在2%左右,表明该有限元模型及计算结果较为可靠。

2.2 压接界面的应力分布

电气线路接续处是线路安全的薄弱环节,压接接续质量的好坏关系到线路的整体运行安全。压接接续处在线路长时间的运行温度下会发生蠕变变形,致使压接界面接触不良,引起接续处电阻升高,进而发热。压接接续处的发热会进一步促使材料在更高温度下发生蠕变,最终进入接续处电阻升高并发热的恶性循环。

图2 有限元模拟的应力和位移分布图

Fig. 2 Stress and displacement distribution diagram of finite element simulation

图3 压接过程中铝合金电缆导体两端的位移模拟量

Fig. 3 Displacement simulation of endpoints of aluminum alloy cable conductor during pressure process

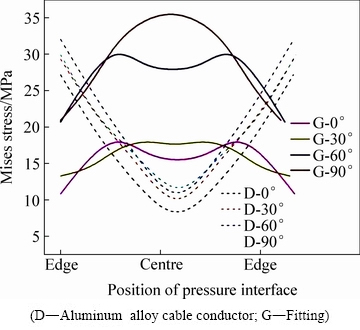

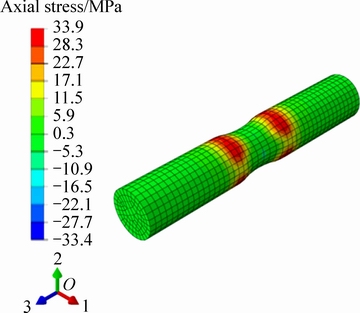

材料所处的应力环境对材料的蠕变变形影响较大,所受应力越大,材料蠕变变形越快。根据前面构建的有限元模型,本文作者对铝合金电缆导体和接续金具在压接界面上的应力分布进行了模拟计算。根据图1(b)中两压膜上下结构和压接处左右结构的对称性,截取六角环形压接接触面的1/4象限进行研究,并取0°、30°、60°和90°方位上的应力变化如图4所示。

图4中显示,在压接界面的边缘处,铝合金电缆导体的应力值较大,根据压接过程的有限元模型分析可知,压接过程中铝合金电缆导体的压缩变形处会与未压接的导体部分因变形尺寸的差异而产生一定的轴向拉拽变形,该部分拉拽变形产生的轴向上的应力并不会因为上下内六角压膜的撤力而明显消失。图5中显示在压接界面边缘处,导体的轴向应力为20~30 MPa,因此,该部位Mises应力的应力分量多为轴向应力,轴向应力产生的轴向蠕变变形对压接界面的质量影响较小,可以不予考虑。而在压接界面的内侧,铝合金电缆导体和接续金具的应力基本沿径向方向,金具的界面应力在15~35 MPa,铝合金电缆导体的界面应力仅为10 MPa左右,金具所受的应力情况明显高于铝合金电缆导体(见图4),径向应力对压接界面的蠕变变形起到至关重要的作用。

综上所述可知,为抑制电气线路压接接续处的蠕变变形,需采用抗蠕变性能好的材料,并且金具所受的径向应力明显高于铝合金电缆导体,金具发生蠕变变形的倾向更大,因此,金具材料的抗蠕变性能应优于铝合金电缆导体,而不是采用抗蠕变性能一致甚至弱于铝合金电缆导体的材料。

图4 铝合金电缆导体和金具在压接界面上的应力分布

Fig. 4 Stress distribution on interface of compression of aluminum alloy cable conductor and fitting

图5 铝合金电缆导体压接后的轴向应力分布

Fig. 5 Axial stress distribution of aluminum alloy cable conductor after compression

3 材料长期蠕变性能的预测

电气线路的设计年限一般为30~40年,因此,材料长期的蠕变性能显得更为重要。目前导线型式试验中的蠕变性能多以1000 h的蠕变试验为基准,然后将蠕变曲线进行线性拟合后外推至设计年限来表征材料的长期蠕变性能。为选择长期性能优异的抗蠕变接续金具材料,在此提出一种通过短时蠕变试验并利用有限元模拟计算材料长期蠕变性能的方法。

一般来说,在确定的温度之下,受到单向拉伸或者压缩应力的试样,其蠕变应变会随着时间的延长而增加,并且与温度、应力、时间及组织状态有关。为简捷定量评定材料的蠕变性能,在此给定温度及应力,并进行快速短时的蠕变试验以获得初步数据。本试验采用在恒定应力状态下描述试样蠕变行为的时间强化模型来进行分析计算[14]。

蠕变时间强化模型有如下关系式:

(1)

(1)

式中: 为等效蠕变应变速率,σ为蠕变应力,t为蠕变时间;A>0,n>0,-1<m≤0,A、n、m均为与材料相关的温度函数,与蠕变应力无关。

为等效蠕变应变速率,σ为蠕变应力,t为蠕变时间;A>0,n>0,-1<m≤0,A、n、m均为与材料相关的温度函数,与蠕变应力无关。

对式(1)进行积分之后得到等效蠕变应变εc的表达式:

(2)

(2)

式中:εc为蠕变应变率,c为积分常数。

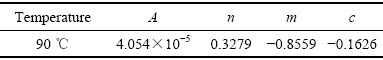

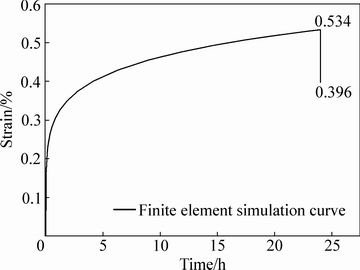

在本研究中,快速短时蠕变试验采用Al-0.8Fe- 0.15Cu-0.06Zr电气接续用压接金具材料截取圆柱试样(d 9.5 mm×30 mm),蠕变温度采用线路运行的90 ℃条件,蠕变压应力采用76 MPa,蠕变试验时间为24 h。对所得蠕变曲线用式(2)进行非线性拟合,如图6(a)所示,蠕变时间强化模型下式(2)中的非线性拟合参数如表2所示。

表2 蠕变曲线的非线性拟合参数

Table 2 Nonlinear fitting parameters of creep curve

采用ABAQUS有限元软件对上述短时蠕变试验进行仿真模拟计算。根据圆柱试样的几何对称性以及(压)蠕变的变形对称性,截取过圆柱轴线的1/2平面,利用有限元对试样进行平面的(压)蠕变过程分析。有限元模拟计算的具体规定如下[15-16]。

1) 材料性质均匀,弹性模量(90 ℃)为55 GPa,泊松比为0.3。

2) 采用二分析步分析全部过程,第一步为静态分析步,进行静力加载,时间为45 s,第二步为Visco分析步大变形模式,进行蠕变分析,时间为24 h。

3) 对所截取1/2平面的轴向及底边施加约束,对顶部施加76 MPa压力。

4) 有限元网格划分采用0.4的全局种子。

图6 电气接续用压接金具试样不同蠕变曲线的对比

Fig. 6 Comparison of different creep curves of compression type fittings used for electrical connection

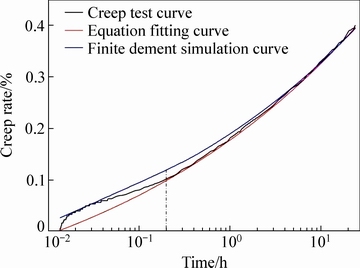

图6(b)所示为平面(压)蠕变过程的有限元模拟计算曲线,其模拟数据与短时蠕变试验实测数据吻合度较好,24 h时蠕变数据误差在(0.400-0.396)/0.4=1%左右,表明该有限元模型对材料的(压)蠕变过程的模拟计算是合理的。

图6(a)、(b)显示,蠕变变形的等效蠕变应变方程的非线性拟合曲线和有限元模拟计算曲线与蠕变试验实测曲线的吻合度均较好。为分析这两种方法的差异,将非线性拟合曲线与有限元模拟计算曲线对比,如图7所示。图7显示,在单对数坐标下,两者在蠕变最开始阶段与实际蠕变曲线还是存在一定的偏差,有限元模拟计算曲线在蠕变趋势上与蠕变实测曲线一致性较高,特别是0.2 h之后,有限元模拟计算曲线的吻合度要高于非线性拟合曲线。有限元模拟计算包括两步,第一步为45 s线性静力加载至76 MPa,然后转入第二步恒定应力下的蠕变变形阶段,本研究所示的蠕变曲线均为本阶段的蠕变变形,不包括静力加载的变形。鉴于实际蠕变设备从静力加载完成至恒定应力阶段的加力转换,存在一定时间的波动,并不像有限元模拟计算步可以瞬间完成平稳过渡,这也可能是造成有限元模拟计算曲线与蠕变实测曲线在最开始蠕变阶段产生差异的原因。

图8所示为(压)蠕变过程中有限元模拟计算的材料应变曲线及卸载后材料的应变变化情况,其中该应变ε包括静力加载阶段的弹性应变εe和后续恒应力蠕变应变εc两部分。24 h时,材料应变ε为0.534%,撤掉加载应力后,材料出现回弹,变为0.396%,即材料的蠕变应变量εc;撤力后,材料的应变变化量为0.138%,即材料静力加载过程产生的弹性应变εe。通过对短时蠕变试验数据的分析发现,静力加载过程结束所产生的应变值为0.606%,远大于弹性应变值0.138%。有限元模拟的蠕变试样为理想圆柱体,该圆柱体两端面具有完好的平行度和柱面垂直度,保证静力加载于圆柱体端面而产生垂直向下的应力以发生蠕变变形,但实际制样时,平行度和垂直度总会有偏差,导致静力加载过程中产生部分塑性变形,使得统计的弹性应变值偏大。由于本文研究的是蠕变变形阶段,εc=ε-εe,蠕变应变εc是统一扣除静力加载阶段产生的应变值εe,因此静力加载阶段的应变值对后续蠕变应变的影响可以忽略。

图7 电气接续用压接金具试样蠕变曲线的差异

Fig. 7 Difference of creep curves of compression type fitting used for electrical connection

图8 有限元模拟计算的材料应变曲线

Fig. 8 Material strain curve calculated by finite element simulation

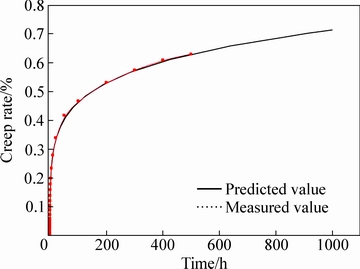

利用材料的短时蠕变试验数据建立其蠕变本构模型,并通过ABAQUS有限元软件模拟其蠕变变形过程,为材料抗蠕变性能的定量评定提供了一种准确快捷的方法。本方法借用短时实测试验数据保证了有限元模型材料参数的准确性,利用该特定温度下的短时蠕变试验,可通过有限元方法模拟出该温度下,不同应力条件和不同时间下的蠕变曲线。例如借用前面90 ℃、76 MPa、24 h下蠕变试验的材料参数,可对该材料在蠕变应力为50 MPa、蠕变温度为90 ℃下进行1000 h的蠕变变形模拟预测,结果如图9所示。为进一步验证方法的准确性,取相同状态的材料,采用RWS电子蠕变松弛试验机在90 ℃、50 MPa下进行了500 h的蠕变试验,其结果与有限元预测值吻合度较高,表明该方法较为准确,适用性强。

图9 蠕变曲线的预测值与实测值对比

Fig. 9 Comparison between predicted value and measured value of creep curve

4 结论

1) 电气接续的压接界面处,接续金具所受的径向应力明显高于铝合金电缆导体。为抑制压接界面处材料因蠕变变形导致压接部位接触电阻增大进而影响线路安全的问题,接续金具的抗蠕变性能应优于铝合金电缆导体。

2) 利用蠕变时间强化模型对短时蠕变试验数据进行非线性拟合以获取相关材料参数建立其蠕变本构方程,并通过ABAQUS软件对蠕变过程进行有限元模拟计算,可获得该温度条件下,不同应力作用下的长期蠕变试验数据,其模拟结果与试验结果吻合度较高,证明该方法具有合理性。

3) 有限元软件的几何模型构造方便,借助简单的圆柱体材料短时蠕变数据,可以预见,本方法可对该材料在不同几何构型下的蠕变进行有效的模拟分析,这是今后研究分析的方向之一。

REFERENCES

[1] 黄崇祺. 电工用铝和铝合金在电缆工业中的应用与前景[J]. 电线电缆, 2013(2): 4-9.

HUANG Chong-qi. The application and development of aluminum and aluminum alloy for electrical purposes in cable field[J]. Electric Wire & Cable, 2013(2): 4-9.

[2] 胡大伟, 金海升, 齐东海. 民用建筑电缆选型浅析[J]. 智能建筑电气技术, 2009, 3(3): 101.

HU Da-wei, JIN Hai-sheng, QI Dong-hai. Introduction to the Selection of cable for civil buildings[J]. Electrical Technology of Intelligent Buildings, 2009, 3(3): 101.

[3] 陈 迪, 李成栋, 赵晓冬. 铝合金在电力传输领域的研究及应用[J]. 材料导报, 2013, 27(15): 145-148.

CHEN Di, LI Cheng-dong, ZHAO Xiao-dong. Research and application of aluminum alloy in the field of power transmission[J]. Materials Review,2013, 27(15): 145-148.

[4] KIM M G, LEE G C, PARK J P. Continuous casting and rolling for aluminum alloy wire and rod[J]. Materials Science Forum, 2010, 638: 255-260.

[5] 仲洪海, 申文浩, 单 娜, 童国庆, 蒋 阳, 李万松. 混合稀土对8176线缆铝组织和性能的影响[J]. 铸造技术, 2014, 35(9): 2062-2064.

ZHONG Hong-hai, SHEN Wen-hao, SHAN Na, TONG Guo-qing, JIANG Yang, LI Wan-song. Effect of mixed rare earth on microstructure and properties of 8176 aluminum alloy used for cables[J]. Foundry Technology, 2014, 35(9): 2062-2064.

[6] XING Z P, KANG S B, KIM H W. Microstructural evolution and mechanical properties of the AA8011 alloy during the accumulative roll-bonding process[J]. Metallurgical and Materials Transactions A, 2002, 33(5): 1521-1530.

[7] 郭 磊,易丹青,臧 冰, 王 冰, 刘会群, 柳公器. 挤压比对AA8030铝合金棒材组织及电性能的影响[J]. 中国有色金属学报, 2013, 23(8): 2083-2090.

GUO Lei, YI Dan-qing, ZANG Bing, WANG Bin, LIU Hui-qun, LIU Gong-qi. Effect of extrusion ratio on microstructure and electrical properties of AA8030 aluminum alloy rod[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(8): 2083-2090.

[8] 张国玲. 合金元素含量与加工工艺对8030铝合金导线性能的影响[D]. 郑州: 郑州大学, 2012.

ZHANG Guo-ling. The Effects of alloying elements content and processing technology on properties of 8030 aluminum alloy[D]. Zhengzhou: Zhengzhou University, 2012.

[9] 於国良, 吴振江. 电工用8030铝合金杆的制造工艺与性能控制[J]. 电线电缆, 2017(2): 12-16.

YU Guo-liang, WU Zhen-jiang. Manufacturing technologies and quality controls of 8030 aluminum alloy rod[J]. Wire & Cable, 2017(2): 12-16.

[10] ZHANG Xiao-yuan, ZHANG Hui, KONG Xiang-xin, FU Ding-fa. Microstructure and properties of Al-0.7Fe-0.24Cu alloy conductor prepared by horizontal continuous casting and subsequent continuous extrusion forming[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(6): 1763-1769.

[11] 吴振江. 铝合金导体性能评价方法[D]. 合肥: 合肥工业大学, 2015.

WU Zhen-jiang. Methods for assessing performance of aluminum alloy conductor[D]. Hefei: Hefei University, 2015.

[12] 刘 欢, 王晨生, 郑 秋. 电缆用铝合金导体及其性能研究[J]. 电力系统装备, 2013(9): 61-65.

LIU Huan, WANG Chen-sheng, ZHEGN Qiu. Study on the properties of aluminum alloy conductor for cable[J]. Eletric Power System Equipment, 2013(9): 61-65.

[13] 戴钧陶. 金属压力加工的接触摩擦及其摩擦系数的确定[J]. 锻压技术, 1984(5): : 48-54.

DAI Jun-tao. Metal pressure processing of contact friction and the determination of the coefficient of friction[J]. Forging & Stamping Technology, 1984(5): 48-54.

[14] 黄 硕, 万 敏, 黄 霖, 迟彩楼, 季秀升. 铝合金蠕变试验及本构模型建立[J]. 航空材料学报, 2008, 28(1): 93-96.

HUANG Shuo, WAN Min, HUANG Lin, CHI Cai-lou, JI Xiu-sheng. Aluminum alloy creep test and its constitutive modeling[J]. Journal of Aeronautical Materials, 2008, 28(1): 93-96.

[15] 姚兴安, 王海峰. 蠕变对液压胀接的管板接头残余接触压力的影响分析[J]. 钛工业进展, 2016, 33(5): 41-45.

YAO Xing-an, WANG Hai-feng. Effect of creep on residual contact stress of hydraulically expanded tube-to-tube sheet joints[J]. Titanium Industry Progress, 2016, 33(5): 41-45.

[16] 张国栋, 周昌玉, 薛吉林. 内压与焊接残余应力共同作用下高温管道蠕变有限元分析[J]. 金属学报, 2008, 44(10): 1271-1276.

ZHANG Guo-dong, ZHOU Chang-yu, XUE Ji-lin. Finite element analysis of high temperature piping creep under inner pressure and welding residual stress[J]. Acta Metallurgica Sinica, 2008, 44(10): 1271-1276.

Material stress and creep property of compression type fittings used for electrical connection

CHEN Guan1, GUO Shao-xiong 2, ZHANG Bing1, YANG Rong-kai1, TANG Jian-guo3

(1. Nari Group Corporation (State Grid Electric Power Research Institute Corporation), Nanjing 211100, China;

2. School of Electrical Engineering, Ecole Supérieure d'Electricité, Rennes 999019, France;

3. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The performance matching of aluminum alloy cable conductor and metal fitting is very import to the compressive quality of electrical wiring. Using the currently common AA8030 aluminum alloy as cable conductor, the compression process of the electrical wiring connection was simulated by ABAQUS finite element software, and the stress distribution characteristics of the material used for compression were analyzed. The results show that the radial stress of the fitting is significantly higher than that of the aluminium alloy cable conductor by 5-25 MPa, which is more prone to creep deformation.In addition, the creep constitutive model of the material was established by short-term creep test. This process was simulated by ABAQUS finite element software, the consistent with the test data of creep curve is obtained. The method can calculate the long-term creep property of the material under different stress, which provides an accurate and fast method for quantitative evaluation of creep materials.

Key words: AA3003 aluminium alloy; fitting; compression type; finite element simulation; creep

Foundation item: Project supported by Science and Technology Project for Headquarters of State Grid Corporation, China; Project(51474240) supported by the National Natural Science Foundation of China

Received date: 2017-08-24; Accepted date: 2017-11-17

Corresponding author: YANG Rong-kai; Tel: +86-25-81093592; E-mail: chenguancsu@foxmail.com

(编辑 李艳红)

基金项目:国家电网公司总部科技资助项目;国家自然科学基金资助项目(51474240)

收稿日期:2017-08-24;修订日期:2017-11-17

通信作者:杨荣凯,教授级高级工程师,硕士;电话:025-81093592;E-mail:chenguancsu@foxmail.com