600 MW机组锅炉省煤器出口后包覆管磨损分析

李相鹏1, 2,陈 江1, 2,高增梁1, 2,周 昊3,岑可法3

(1. 浙江工业大学 机械工程学院,浙江 杭州,310032;

2. 浙江工业大学 教育部机械制造与自动化重点实验室,浙江 杭州,310032;

3. 浙江大学 能源清洁利用国家重点实验室,浙江 杭州,310027)

摘 要:采用三维模型对600 MW锅炉内部气固两相流场进行模拟,研究锅炉烟道烟气流场分布、飞灰运动和浓度分布等因素对烟道尾部锅炉管束的磨损的影响。根据模拟分析的结果,提出相应的防磨优化措施。研究结果表明,受附壁效应的影响,后包覆管处靠近后墙和侧墙的烟气中飞灰浓度较大,同时,由于烟道尾部气流通道变窄,气流速度增大,使颗粒在后包覆管上碰撞速度增大,管束上方气流速度最大值达到15 m/s,而颗粒在管束上碰撞最大速度也超过10 m/s,因此,引起后包覆管处磨损速率较大,第1层管束较大面积内磨损速率达到1 mm/a,最大值达到3 mm/a。

关键词:锅炉管;磨损;模拟

中图分类号:TK223.3 文献标识码:A 文章编号:1672-7207(2009)02-0417-05

Erosion analysis of 600 MW boiler tubes at exit of economizer

LI Xiang-peng1, 2, CHEN Jiang1, 2, GAO Zeng-liang1, 2, ZHOU Hao3, CEN Ke-fa3

(1. College of Mechanical Engineering, Zhejiang University of Technology, Hangzhou 310032, China;

2. Key Laboratory of Mechanical Manufacture and Automation of Ministry of Education,

Zhejiang University of Technology, Hangzhou 310032, China;

3. State Key Laboratory of Clean Energy Utilization, Zhejiang University, Hangzhou 310027, China)

Abstract: A three-dimension model was employed to simulate the gas-solid two-phase flow in a 600MW boiler, and the influences of the gas flow fields, particles motions and particles concentration on the erosion of the boiler tubes at the exit of economizer were studied. Anti-erosion measures were presented based on the simulation results. The results show that due to the Coanda effect, relatively high particle concentration appears in the flue gas near to the side wall and end wall; meanwhile, the gas velocity increases remarkably for the narrowed flue pass at the end of the duct, which induces high impacting velocity of particles on boiler tubes. The maximum velocity of the gas above the tubes reaches 15 m/s, and the maximum velocity of the particles impacted on the tubes is over 10 m/s as well, resulting in a high erosion rate of tubes. The erosion rate of the first layer is primarily 1 mm/a, and the maximum value even reaches 3 mm/a.

Key words: boiler tubes; erosion; simulation

锅炉在运行过程中,由于烟气中飞灰颗粒碰撞和吹灰时超音速气固两相射流冲刷引起的磨损,是导致锅炉管束失效的主要原因。据统计在电厂事故分类中,锅炉设备事故占70%,而在锅炉事故中,因磨损而发生爆管的事故占70%。可见,锅炉管磨损引起的生产问题十分严重[1]。

锅炉对流受热面管壁允许的最大磨损量为2 mm,而安全运行时间应该在6×104 h以上[1]。若出现不合理的流场分布,则会引起局部较严重的磨损。北仑电厂二期3号、4号、5号锅炉是从日本引进的600 MW燃油设计的锅炉,引进后改用燃煤工艺。由于燃煤时产生的飞灰量远远大于燃油工艺的飞灰量,磨损问题比较突出。防磨层更换周期为2 a,也就是在2 a内 3 mm的防磨瓦被飞灰击穿,远远超过了预期的磨损速率。

目前,国内外针对锅炉工艺和颗粒碰撞引起的金属表面磨损已进行了大量的工作,取得了较大的进 展[2]。具有代表性的是美国Tabakoff从20世纪70年代至今所进行的一系列实验测试和数值模拟研究[3-4],对不同材料颗粒在不同速度下对不同金属材料的碰撞、磨损速率进行了测试分析,并根据测试结果拟合出半经验公式,对颗粒碰撞恢复常数和磨损速率进行预测分析,得到了广泛的引用[5-6]。其余的研究工作包括基础研究[7-10]和应用研究[11-14]。浙江大学Fan等[15-16]针对锅炉管束不同排布方式、防磨措施等进行了大量实验和模拟研究。但是,以往针对锅炉管束的磨损研究一般把流场简化为均匀来流的单管或多管绕流,忽略了锅炉结构对烟道气固两相流分布的影响,因 此,也很难对锅炉管在运行过程中磨损分布进行合理预测,也无法对防磨优化提供有效指导。为了实现对锅炉实际运行过程中管束磨损的预测,需要建立包括炉膛和烟道的整体计算模型,对锅炉结构包括管束对烟气和飞灰运动分布的影响进行研究。本文作者以600 MW锅炉为例,对其运行过程中省煤器出口后包覆管的磨损进行模拟分析,并提出防磨优化的措施。

1 计算模型

1.1 建 模

省煤器出口后包覆管是后墙水冷壁引出的水平管束,位于后烟道出口附近(标高为FL 43300),从后墙延伸至烟道中隔墙附近的水冷壁联箱。后包覆管直径为57 mm,壁厚为5.5 mm,水冷壁管间距为94.5 mm,从后墙引出后2根靠拢交叉合并成一排,上下间距为150 mm,水平排距为189 mm。

计算采用如图1所示的锅炉切片计算模型,入口取折焰角下方燃烧器上方标高为FL37600的炉膛截面,取烟道出口作为计算模型出口,模型厚度为820 mm。计算从侧墙起的前4排后包覆管的磨损情况。为了建模方便,没有考虑水冷壁联箱,同时,将水冷壁管2根交叉合并成一排简化为1根绕到另一根下方合成一排的情形。

图1 计算模型网格划分截面图

Fig.1 Cross section of meshed model

采用Gambit对计算模型进行网格划分,模型采用结构化网格和非结构化网格相结合的方法,即在水冷壁管束拐弯处采用非结构化网格,其余部位全采用结构化网格,并对后包覆管附近的网格进行细化处理。整个切片模型共有节点数为174万个,六面体单元数为131万个。

1.2 边界条件及磨损模拟方法

模型采用速度入口边界条件7.538 m/s(根据锅炉设计烟气流量计算得到);采用压力出口边界;定义炉膛侧墙和前、后墙、烟道侧墙和前、后墙、前后烟道隔板和后包覆管表面为固定壁面,同时,在壁面定义分散相颗粒的边界条件为反弹,颗粒与壁面相碰时可以顺利反弹入流体;颗粒碰撞恢复常数采用Tabakoff模型[3];同时,在与侧墙相对的面上施加对称边界,该面上法向速度和压力梯度为0;定义飞灰颗粒从流体入口均匀射入(假设入口处颗粒分布均匀,速度一致),射流总质量流量为0.41 kg/s,飞灰密度为1 666 kg/m3,颗粒粒径服从Rosin-Rammler分布,取飞灰颗粒平均粒径为14 μm,分散系数取3,初始速度与流体初始速度相同。同时定义出口边界为颗粒的非反弹边界,即颗粒和涡结构可以顺利通过这些界面而不 反弹。

颗粒碰撞引起的磨损速率分布采用Tabakoff提出以下的磨损速率半经验公式:

; (1)

; (1)

; (2)

; (2)

; (3)

; (3)

;(4)

;(4)

。 (5)

。 (5)

式中:v1t为飞灰切向入射速度;v1n为法向入射速度;v2t为飞灰切向反弹速度;v1n为法向反弹速度;et和en分别为切向和法向恢复常数;β1为颗粒入射角;v1为入射速度;Er为磨损速率,mg/g,即每1 g飞灰所能磨损掉的金属质量。

此模型适合于计算在锅炉正常运行条件下气流速度范围内的飞灰磨损[3]。模型计算在商用流体计算软件Fluent上完成,对于颗粒碰撞恢复常数及其引起的磨损速率计算均采用UDF(User defined function)实现。UDF是Fluent提供的用户修改接口,通过编制C语言程序将用户命令与Fluent实现动态链接。采用UDF对不同粒径颗粒在管壁上的碰撞反弹的恢复常数进行定义,同时记录在管束表面碰撞颗粒的质量、入射角度、入射速度以及碰撞的位置、频率等特征量,并根据这些特征量对管束表面磨损进行计算,记录磨损的位置和速率,并输出结果。

2 计算结果与分析

2.1 流体流场分析

由于省煤气出口后包覆管位于后烟道出口附近,该处烟道截面积变小,烟气流速增大,最大值出现在后包覆管拐角处,达到20 m/s以上。

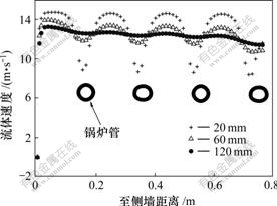

图2所示为包覆管上方流体速度分布在宽度方向的分布曲线。从图2可以看出,靠近侧壁的第1根后包覆管附近上方的流体具有较大的速度,并随着至侧壁距离的增加而减小。而随着距离管束垂直距离的减小,管束正上方流体速度也逐渐减小,管束之间的流体速度逐渐增大。

图2 包覆管上方流体速度分布曲线

Fig.2 Distribution of fluid velocity in transverse direction above tubes

图3所示为后包覆管正上方20 mm处流体沿锅炉深度方向的速度分布曲线,管1表示靠近侧墙的第1根管。从图3可见,流体速度随至后墙的距离减小而逐渐增大,到靠近后墙附近,也就是后包覆管拐弯处,速度有明显上升。另外,从图3也可以看出,靠近侧墙的第1根管束上流体速度最大,并随着向烟道中部推移,流速逐渐减小。

图3 后包覆管上方20 mm处沿锅炉深度方向流体速度分布曲线图

Fig.3 Distribution of fluid velocity in lognitudinal direction above tubes

从图2和3可以看出,靠近侧壁或后墙流体速度反而较中部速度大,似乎与常理不符。实际上,靠近侧壁处烟气流道宽度相比中部管束间距小,因此,烟气流经该处速度增大;对于后墙处烟气,由于管排与后墙存在一定的间距,较多的气流会绕过管排,进入该通道中,形成较大的速度。现场情况也表明,当锅炉管排向侧壁偏斜(由于安装问题或者管排热膨胀等原因),会引起偏斜管排及侧壁水冷壁管束的磨损加剧,这正是由于靠近侧壁烟气通道变窄,导致气流速度增大。

2.2 飞灰运动分布分析

气固两相流模拟结果表面,靠侧墙和后墙处飞灰浓度较高,颗粒附壁效应比较明显。

图4所示为4根后包覆管上颗粒碰撞平均速度分布曲线。从图4可以看出,靠近侧壁第1根管上颗粒碰撞速度较大,随着距侧墙距离的增加,后包覆管上颗粒碰撞平均速度有所减小。图5所示为沿锅炉深度方向后包覆管上颗粒碰撞平均速度分布曲线。从图5可以看出,随着距后墙距离的减小,颗粒碰撞平均速度逐渐增大。

图4 后包覆管上颗粒碰撞平均速度分布曲线

Fig.4 Average impacting velocity of particles on different tubes

图5 沿后包覆管飞灰碰撞平均速度分布曲线图

Fig.5 Average impacting velocity of particles along tubes

2.3 后包覆管磨损分析

从管束磨损计算结果可以看出,在第1层管束和第2层管的拐角处具有较大的磨损速率。而第1排管中部磨损速率约为1 mm/a。受颗粒浓度和颗粒碰撞速度等因素的影响,在靠近侧墙的第1根管束上以2层管的及拐角处具有较大的磨损率,最大值接近3 mm/a。工厂实际运行情况是,在后包覆管中部安装的3 mm防磨瓦,2 a之内基本被击穿,说明其磨损速率在1 mm/a以上,而拐角处防磨瓦磨损更严重,可见,计算结果与实际运行结果相吻合。

图6所示为每根后包覆管磨损总率分布曲线(每根锅炉管磨损速率除以第1根管的磨损速率作为纵坐标,即纵坐标表示无因次磨损速率)。从图6可以看出,第1根后包覆管上的值最大,随着距侧墙距离的增大,在第2~4根后包覆管上磨损速率依次逐渐减小。

图6 后包覆管磨损速率的分布曲线图

Fig.6 Erosion rate of different tubes

图7所示为沿锅炉深度方向后包覆管上磨损分布曲线(沿后包覆管均匀取9个点,每点的磨损速率除以第9个点的量作为纵坐标,即纵坐标表示无因次磨损速率)。从图7可以看出,沿后包覆管表面,随着至后墙距离的减小,磨损率有增大趋势。

图7 沿深度方向后包覆管磨损速率分布曲线

Fig.7 Erosion rate along tubes

2.4 防磨措施

从上述计算结果可以看出,颗粒浓度和颗粒碰撞速度对磨损分布有直接影响。为了防止锅炉管束磨损过快,需要采取合理的防磨措施。

一方面,在磨损明显的第1层管束迎风面安装防磨瓦,其厚度根据表面磨损速率而定,尤其是在磨损严重的拐角和靠侧墙第1根管束上,安装防磨瓦的厚度必须合理,既保证使用期内不被击穿引起管壁磨损,又不能安装太多影响锅炉管导热率。另一方面,则可以通过优化多孔板结构和安装,改善后包覆管附近气流速度场和颗粒浓度场分布,以降低拐角和第1根管上较高的磨损速率。例如,可以通过降低多孔板开孔率来降低后包覆管上方水冷壁周围气相流场等。

3 结 论

a. 在省煤器出口后包覆管附近流体速度较大,飞灰浓度较高,而且越靠近侧墙和后墙,流体速度和飞灰浓度越大,受流体速度的影响,在后包覆管上颗粒碰撞平均速度也出现靠近侧墙和后墙比较大的分布 特征。

b. 受颗粒碰撞速度和颗粒浓度分布的影响,在后包覆管拐角和靠侧墙第1根管上出现了较大的磨损速率(接近3 mm/a),第1层管束中部迎风面磨损速率一般为1 mm/a。

c. 基于磨损分布的特征,需要在第1层管束和拐角处安装合理的防磨瓦厚度,另外,也可以通过优化多孔板结构和安装方案的方法改善后包覆管周围气相流场和颗粒浓度分布,达到降低磨损速率的目的。

参考文献:

[1] 岑可法, 樊建人, 池作和, 等. 锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M]. 北京: 科学出版社, 1994.

CEN Ke-fa, FAN Jian-ren, CHI Zuo-he, et al. Prevention theory and calculation of ash accumulation, slagging, erosion and corrosion of boiler and heat exchanger[M]. Beijing: Science Press, 1994.

[2] 张家元, 周孑民, 闫红杰. 煤粉锅炉膜法富氧局部助燃技术[J]. 中南大学学报: 自然科学版, 2007, 38(5): 857-862.

ZHANG Jia-yuan, ZHOU Jie-min, YAN Hong-jie. Technology of local supporting-combustion by membrane oxygen- enrichment for pulverized coal boiler[J]. Journal of Central South University: Science and Technology, 2007, 38(5): 857-862.

[3] Grant G, Tabakoff W. Erosion prediction in turbomachinery resulting from environmental solid particles[J]. J Aircraft, 1975, 12(5): 471-478.

[4] JUN Yong-Du, Tabakoff W. Numerical simulation of a dilute particulate flow(laminar) over tube banks[J]. ASME, Journal of Fluids Engineering, 1994, 116(4): 770-777.

[5] YAO Jun, ZHANG Ben-zhao, FAN Jian-ren. An experimental investigation of a new method for protecting bends from erosion in gas-particle flows[J]. Wear, 2000, 240(1/2): 215-222.

[6] FAN Jian-ren, YAO Jun, ZHANG Xin-yu, et al. Experimental and numerical investigation of a new method for protecting bends from erosion in gas-particle flows[J]. Wear, 2001, 250/251(2): 853-860.

[7] Stringer J. Practical experience with wastage at elevated temperatures in coal combustion systems[J]. Wear, 1995, 186/187(1): 11-27.

[8] Molinari J F, Ortiz M. A study of solid-particle erosion of metallic targets[J]. Int J Impact Eng, 2002, 27(4): 347-358.

[9] Girish R D, Bhupendra K, Gandhi S C J. Effect of erodent properties on erosion wear of ductile type materials[J]. Wear, 2006, 261(7/8): 914-921.

[10] Mbabazi J G, Sheer T J, Shandu R. A model to predict erosion on mild steel surfaces impacted by boiler fly ash particles[J]. Wear, 2004, 257(5/6): 612-624.

[11] Nicholls J R, Stephenson D J. Monte Carlo modeling of erosion processes[J]. Wear, 1995, 186/187(1): 64-77.

[12] Badr H M, Habib MA, Ben-Mansour R, et al. Erosion in the tube entrance region of an air-cooled heat exchanger[J]. International Journal of Impact Engineering, 2006, 32(9): 1440-1463.

[13] Lee B E, Fletcher C A J, Behnia M. Computational study of solid particle erosion for a single tube in cross flow[J]. Wear, 2000, 240(1/2): 95-99.

[14] Schade K P, Erdmann H J, Hadrich T, et al. Experimental and numerical investigation of particle erosion caused by pulverised fuel in channels and pipework of coal-fired power plant[J]. Powder Technology, 2002, 125(2/3): 242-250.

[15] FAN Jian-ren, SUN Ping, ZHENG You-qu, et al. A numerical study of a protection technique against tube erosion[J]. Wear, 1999, 225/229(1): 458-464.

[16] JIN Jun, FAN Jian-ren, ZHANG Xin-yu, et al. Numerical simulation of the tube erosion resulted from particle impacts[J]. Wear, 2001, 250/251(1): 114-119.

收稿日期:2008-06-18;修回日期:2008-12-12

基金项目:中国博士后科学基金资助项目(2005038623);国家自然科学基金资助项目(60534030)

通信作者: 李相鹏(1977-),男,湖南宁乡人,博士,副研究员,从事化工过程机械、锅炉燃烧和冶金过程的数值模拟与优化研究;电话:0571-88320474;E-mail: roclee_xp@163.com