硫砷铜矿中砷的脱除与固化

来源期刊:稀有金属2018年第10期

论文作者:俞娟 黄文龙 王斌 袁艳 方钊 崔雅茹

文章页码:1093 - 1102

关键词:硫砷铜矿;高砷铜精矿;脱砷;预处理;固化;

摘 要:随着铜矿资源的不断开发,含砷高的铜矿石逐渐成为炼铜常见原料。硫砷铜矿作为典型的含砷铜矿石,与主要含铜矿物(黄铜矿)的浮选性质相近,通过浮选将其与主要含铜矿物分离较为困难。硫砷铜矿的富集会造成铜精矿中砷含量超标,这不仅会对后续吹炼、电解不利,还会影响电铜的质量。因此,硫砷铜矿中砷的脱除对硫砷铜矿型铜矿石的开发具有重要意义。砷的脱除有火法和湿法两种工艺。火法脱砷工业中较为普遍,但火法工艺处理高砷铜精矿除存在环境污染外,还存在冰铜含砷高、渣含铜高及烟尘含砷低的问题。湿法脱砷工艺处理高砷铜精矿具有一定的优势。本文综合论述了硫砷铜矿中砷脱除的湿法工艺,对碱性硫化浸出、次氯酸盐浸出、热压浸出和细菌浸出等砷的脱除工艺存在的优缺点、适用范围以及研究现状方面进行了阐述。

网络首发时间: 2017-11-26 21:41

稀有金属 2018,42(10),1093-1102 DOI:10.13373/j.cnki.cjrm.xy17090032

俞娟 黄文龙 王斌 袁艳 方钊 崔雅茹

西安建筑科技大学冶金工程学院

随着铜矿资源的不断开发, 含砷高的铜矿石逐渐成为炼铜常见原料。硫砷铜矿作为典型的含砷铜矿石, 与主要含铜矿物 (黄铜矿) 的浮选性质相近, 通过浮选将其与主要含铜矿物分离较为困难。硫砷铜矿的富集会造成铜精矿中砷含量超标, 这不仅会对后续吹炼、电解不利, 还会影响电铜的质量。因此, 硫砷铜矿中砷的脱除对硫砷铜矿型铜矿石的开发具有重要意义。砷的脱除有火法和湿法两种工艺。火法脱砷工业中较为普遍, 但火法工艺处理高砷铜精矿除存在环境污染外, 还存在冰铜含砷高、渣含铜高及烟尘含砷低的问题。湿法脱砷工艺处理高砷铜精矿具有一定的优势。本文综合论述了硫砷铜矿中砷脱除的湿法工艺, 对碱性硫化浸出、次氯酸盐浸出、热压浸出和细菌浸出等砷的脱除工艺存在的优缺点、适用范围以及研究现状方面进行了阐述。

中图分类号: TD952

作者简介:俞娟 (1983-) , 女, 甘肃敦煌人, 博士, 副教授, 研究方向:湿法冶金过程强化、复杂多金属资源高效利用;电话:029-82202937;E-mail:neuyujuan@163.com;

收稿日期:2017-09-25

基金:国家自然科学基金项目 (51304151) 资助;

Yu Juan Huang Wenlong Wang Bin Yuan Yan Fang Zhao Cui Yaru

School of Metallurgical Engineering, Xi'an University of Architecture and Technology

Abstract:

Copper ores with high concentration of arsenic gradually became usual copper raw materials with the development of copper ore sources. As a typical arsenic-bearing copper sulfide, enargite had similar flotation characteristics with other copper ores, and thus it was difficult to be separated with other copper ores by flotation. The enrichment of enargite resulted in the concentration of arsenic exceeding standard. It was harmful to blowing and electrolyzation processes, and it degraded copper quality. Thus the removal of arsenic was meaningful for the development of arsenic-bearing copper sulfides. Arsenic removal included pyrometallurgy and hydrometallurgy processes. Arsenic removal by pyrometallurgy processes was usual, but these processes were harmful to environment. Meanwhile the concentrations of arsenic in matte and copper in mineral waste residue were high, and arsenic in smoke dust was low. Arsenic removal by hydrometallurgy processes had certain advantages. This paper made a comprehensive discussion on the arsenic removal processes from enargite by hydrometallurgy processes. The advantages and disadvantages, scope of application, and research status of the arsenic removal processes of alkaline sulphide leaching, hypochlorite leaching, pressure leaching, and bioleaching were discussed.

Keyword:

enargite; high arsenic-containing copper concentrate; arsenic removal; leaching; pretreatment; mobilization/stabilization;

Received: 2017-09-25

砷在地壳中的丰度为1.8×10-6, 它的毒性仅次于汞和镉[1], 是地球上常见的污染元素之一。据报道, 在超过300种矿物中都发现了砷[2]。砷属于亲硫元素, 自然界中存在多种含砷硫化矿物, 如毒砂 (FeAsS) 、雄黄 (As4S4) 、雌黄 (As2S3) 、砷铁矿 (FeAs2) 、硫砷铜矿 (Cu3As S4) 、砷黝铜矿 (Cu12As4S13) 、辉钴矿 (CoAsS) 、辉砷镍矿 (Ni As S) 和硫砷银矿 (Ag3As S3) 等, 它们常与黄铜矿、黄铁矿、方铅矿、闪锌矿、辉锑矿和贵金属矿物等密切共生。

在含砷硫化物矿物中, 硫砷铜矿 (Cu3As S4) 是铜矿石中较为常见的含砷硫化铜矿物之一, 它的浮选性质与主要的含铜矿物 (黄铜矿) 十分接近[3], 在浮选过程中将它与主要含铜矿物分离较为困难。硫砷铜矿会进入浮选铜精矿, 并在一定程度上得到富集, 造成铜精矿中砷含量超标。

目前工业中对于含砷不高的铜精矿采用入炉直接熔炼的方法, 砷在熔炼过程中进入烟尘而与冰铜分离;对含砷较高的铜精矿入炉熔炼前, 需要预先对铜精矿进行选择性浸出脱砷, 浸出后砷转入液相, 固相进一步入炉熔炼;或者也可以采用湿法同时浸出铜、砷技术, 将铜和砷都转入溶液, 再经后续工艺提取铜, 达到铜砷分离, 脱除砷的目的。

无论哪种工艺, 最终目的是在保证铜回收率和品质的前提下, 将砷分离。近年来, 随着铜矿石资源的不断开发, 高含砷量的铜矿石越来越多, 此类铜精矿火法熔炼时, 存在环境污染等一系列的问题。出于环境和经济考虑, 一般国内冶炼厂要求铜精矿中砷含量不能超过0.5%, 国外不超过0.2%[4]。

硫砷铜矿的选择性浸砷和同时浸铜、砷, 这两种脱砷方法都能够将砷转入液相, 实现砷和有价元素铜的分离, 是人们较为关注的研究方向。目前, 选择性浸砷和同时浸铜、砷主要为湿法工艺, 包括碱性硫化浸出、次氯酸盐浸出、热压浸出和细菌浸出。本文对典型的铜砷硫化物—硫砷铜矿的脱砷技术进行了分析, 在此基础上, 对该研究方向的发展趋势进行了展望。

1 火法脱砷

火法炼铜过程中, 砷及其化合物易挥发, 精矿中80%以上的砷最终富集于烟尘中, 使得砷脱除于铜精矿。火法脱砷由于流程短, 处理量大, 一直以来是工业中应用较为广泛的工艺。依据铜精矿的火法处理方式, 火法脱砷分为焙烧脱砷和熔炼脱砷。

1.1 焙烧脱砷

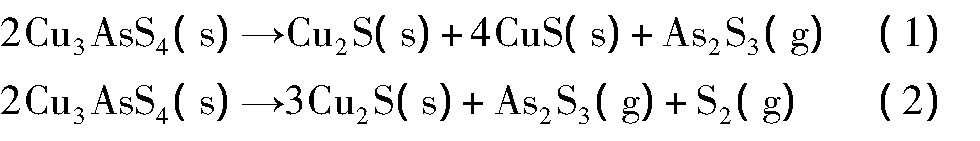

硫砷铜矿在焙烧时约550℃开始分解, 生成CuS, Cu2S和As2S3, 发生如式 (1) 的反应, 但反应产物CuS在温度500~700℃范围内不稳定, 很快反应形成稳定相Cu2S, 反应如式 (2) [5]。

硫砷铜矿中的砷在中性和氧化性气氛下均能氧化成As2O3和As4O6, 并挥发进入烟尘。因此, 焙烧脱砷又分为控制性氧化焙烧脱砷和氧化焙烧脱砷[6]。由于硫砷铜矿在温度约550℃才开始分解, 在温度700~750℃条件下脱砷才完全, 因此, 硫砷铜矿焙烧脱砷的温度一般控制在750℃[6]。硫砷铜矿焙烧脱砷中可能发生的反应如式 (3) ~ (6) 。

除了控制性氧化焙烧和氧化焙烧外, 近年来有学者对硫砷铜矿硫酸化焙烧和钠化焙烧固砷开展了研究。Chambers等[7]研究了焙烧温度对硫砷铜矿硫酸化焙烧过程中砷固化的影响。研究结果显示, 当焙烧温度控制在400~550℃时, 砷主要以砷酸铜和砷酸亚铁的形式固定, 只有少量的砷释放进入气相;当温度控制在相对较高的温度 (475~575℃) 时, 80%以上的砷以亚砷酸铜和亚砷酸铁的形式固定;当焙烧温度高于650℃时, 砷主要形成砷的挥发物。Putra[8]研究了硫砷铜矿精矿的碳酸钠固化焙烧工艺。焙烧采用完全氧化焙烧和部分氧化焙烧两种方式, 式 (7) 和 (8) 分别为完全氧化焙烧和部分氧化焙烧过程中可能发生的反应。研究结果显示, 硫砷铜矿的部分氧化焙烧和完全氧化焙烧分别使约88%和约70%的砷以Na3As O4的形式固化。

1.2 熔炼脱砷

熔炼脱砷与焙烧脱砷的实质一样, 但熔炼脱砷的温度较焙烧脱砷高, 约为1300℃, 脱砷速度比焙烧脱砷快。但熔炼脱砷过程中含砷烟尘与冰铜的接触会导致烟尘含砷低、冰铜含砷高 (≥0.5%) 及渣含铜高 (0.57%~3.36%) 等问题[9,10], 这对后续冰铜吹炼及铜电解非常不利。据报道, Wilkomirsky[11]设计出了一种能够降低烟尘与冰铜接触的熔炼炉, 该熔炼炉能够处理高含砷的铜精矿 (As2.6%) , 砷的脱除率可以达到96%, 产出的冰铜含铜提高到75%~78%。虽然铜精矿的熔炼脱砷是一种工业常用方法。但由于目前工业中所采用的炉型无法使烟尘和冰铜完全隔离, 产出高砷冰铜的情况十分普遍, 因此, 对于砷含量高的铜精矿不适于采用熔炼脱砷进行处理。针对此问题, 杨先凯[12]提出在现有铜冶金工艺中增设一道精炼工序真空蒸馏, 即熔炼—真空蒸馏—吹炼—粗铜精炼, 此工序可有效脱除熔炼产出高砷冰铜中的砷, 研究表明通过真空蒸馏冰铜中砷的脱除率可达99.81%, 脱砷效果非常显著。

由于铜矿产资源的日益复杂化、高砷化, 传统的火法脱砷技术已不能完全适应目前高砷铜精矿, 这导致砷含量高的铜精矿直接入炉火法熔炼存在冰铜含砷高、烟尘含砷低、渣含铜高、且脱砷效果不好等问题。因此, 对于高含砷铜精矿的火法脱砷技术未来还有大量的工作有待开展。

2 湿法脱砷

高砷铜精矿不易于被火法熔炼工艺处理, 所以在进行熔炼之前, 普遍采用湿法脱砷技术将铜精矿中的砷转入溶液, 实现脱砷的目的。选择性氧化脱砷和同时浸铜砷是硫砷铜矿脱除砷的两类湿法工艺, 其中, 碱性硫化浸出脱砷和次氯酸盐浸出脱砷是将硫砷铜矿中的砷氧化转入溶液, 得到不含砷的铜矿石, 属于选择性脱砷工艺;而热压浸出和细菌浸出是将硫砷铜矿中的铜和砷同时浸出, 铜和砷均转入溶液, 属于同时浸铜砷工艺。

2.1 碱性硫化浸出脱砷

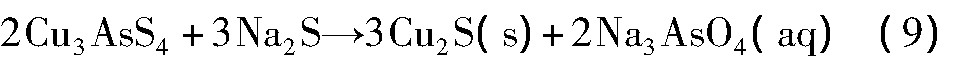

碱性硫化浸出工艺最早用来从黝铜矿中脱除锑, 以使银得到富集[13]。最早采用该工艺的是美国爱达荷州的Sunshine Antimony Refinery和加拿大不列颠哥伦比亚省的Equity Silver Mine两家工厂。后来, 菲律宾的Lepanto矿业公司采用此工艺从硫砷铜矿精矿中脱除砷, 取得了很好的效果。该工艺是将硫砷铜矿精矿在含有NaOH的Na2S溶液中浸出, 温度控制在80~105℃, 浸出后Cu留在固相, As以Na3As S4的形式转入溶液, 液固分离后将不含砷的铜精矿送往铜熔炼工序, 含砷浸出液进行砷固化处理, 浸出过程中发生如式 (9) 的反应。大量研究均表明, 碱性硫化浸出是一种选择性强的脱除硫砷铜矿中As的方法。

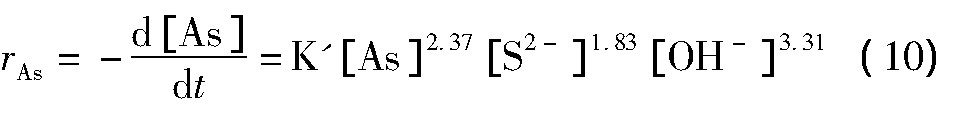

Ruiz等[14]研究了高纯硫砷铜矿Na2S-NaOH水浸工艺中As的选择性脱除机制。在温度80℃, Na2S过量100%, NaOH 2 mol·L-1条件下, 浸出12 min, 硫砷铜矿中As的脱除率达到97%。浸出后, As转入浸出液, Cu以Cu9S5的形态存在于固体渣中。动力学研究结果表明, 碱浸脱As过程为核收缩模型, 在温度70~90℃范围内活化能为22.1 k J·mol-1, 脱砷由传质过程控制。Curreli等[15]对含金硫砷铜矿中的As也进行了Na2S选择性浸出研究。研究发现, 通过调整Na2S的浓度, 硫砷铜矿中98%的As都能够被浸出转入液相, Cu不损失并完全存在于固相中, 浸出后, 硫砷铜矿转化成为分子式为Cu1.5S的新相。Parada等[16]对矿相更为复杂的含有Cu, Fe, Zn, Ag等元素的硫砷铜矿进行了碱性硫化脱As研究, 结果显示, Na2S对As的选择性较好, 矿石中的Cu, Fe, Zn, Ag元素都没有被提取, 存在于固相中。渣相的X射线衍射 (XRD) , 扫描电镜 (SEM) 检测及浸出液的化学分析证实, 固相主要物相为铜硫化合物, 如蓝辉铜矿 (4Cu2S·CuS) 、斑铜矿 (Cu5FeS4) 和硫化钠铜 (NaCu5S3) 。动力学研究结果显示, 硫砷铜矿中As脱除过程的活化能值为74 kJ·mol-1, 由化学反应过程控制, 硫砷铜矿石中As脱除的动力学速率方程, 见式 (10) 。

蓝碧波[17]对含硫砷铜矿为主的铜精矿 (As4.56%) 开展了碱浸硫化脱砷研究。在S2-质量浓度78 g·L-1, 温度90℃, 时间3 h条件下, 砷的脱除率达97.51%, 脱砷效果较好, 但存在Na2S消耗量大的问题, 平均为240 kg·t-1。Tongamp等[18]的研究较为系统, 他分别对硫砷铜矿纯矿物和实际矿物进行了碱浸硫化脱As研究。纯矿物实验过程中控制NaHS溶液中S2-浓度0.68~1.35 mol·L-1, OH-浓度1.25 mol·L-1, 温度298~363 K。浸出渣的XRD和浸出液的ICP检测结果显示, 硫砷铜矿中的As全部转入溶液需要1~2 h, 浸出后固相组成为Cu2S。他提出浸出过程中发生了如式 (11) 所示的反应, 提出硫砷铜矿在NaHS-NaOH溶液中As脱除的动力学方程如式 (12) 所示 (式中, α为As的脱除率, t为反应时间, k为动力学常数) , 计算的活化能值为 (70.26±4.74) kJ·mol-1, As脱除速率由产物层的扩散控制。之后, Tongamp等[19]又对实际的硫砷铜矿石开展了选择性As脱除的研究。控制温度80℃, 矿浆pH值和Eh值分别为12.5和-500 m V (vs.SHE) , 矿浆浓度为100~1000 g·L-1, NaHS和NaOH浓度为50~200 g·L-1, 浸出时间10 min~10 h。对浸出前后的固体样品和液体样品的物相及化学分析结果显示, 硫砷铜矿全部转化为Cu2S, As以As3+的形式 (Na3As S3) 释放进入溶液。当样品中As含量在1%~4%时, 浸出1~3 h后, 超过90%的As被脱除;当样品中As含量在4%~10%时, 90%以上的As被脱除需要3~6h。浸出过程中, 硫砷铜矿中的Cu和Fe不会溶解。

从以上报道可以看出, 碱性硫化浸出法对硫砷铜矿中As的选择性好。据报道此法不仅对As的选择性好, 对Sb的选择性也很强。Ruiz等[20]对硫砷铜矿—砷黝铜矿混合精矿进行了硫化碱浸选择性脱除As和Sb的研究。结果显示, 在NaHS-NaOH溶液中获得了可溶性As, Sb化合物和不可溶Cu硫化物, 再采用水浸实现了As, Sb与铜硫化物的分离。温度和NaHS, NaOH的浓度对As和Sb的脱除率影响最显著。他采用未反应核模型研究了碱浸反应的反应速率, 结果显示S2-通过铜硫化物产物层的扩散为反应的控制步骤。在温度60~90℃范围内As脱除的活化能为57 kJ·mol-1。蓝元峻[21]的研究结果也显示, 在碱性Na2S体系中浸出脱除硫砷铜矿中的As, Sb是行之有效的, 此法具有良好的选择性, 可以有效避免Cu, Zn等有价金属的损失。在温度95℃、浸出剂浓度2.5 mol·L-1NaOH+1.0 mol·L-1Na2S、精矿粒度-30μm、固液比1∶20的条件下, 浸出2 h后, As, Sb浸出率均可达95%以上。硫砷铜矿经碱浸后形成斑铜矿 (Cu5FeS4) 、硫化铜钠 (NaCu5S3) 、方辉铜矿 (Cu9S5) 、黑铜矿 (CuO) 以及蓝铜钠石 (Na2Cu (CO3) 2·3H2O) 等新相, 其中NaCu5S3是浸出渣中铜的主要物相。

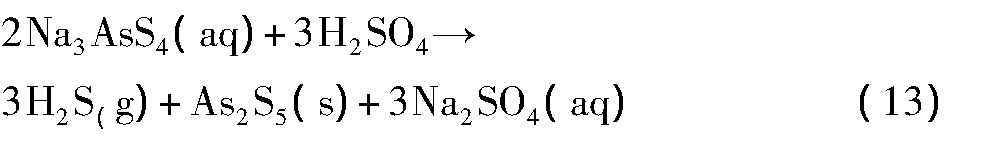

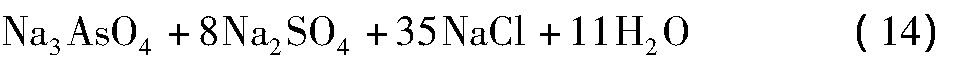

碱性硫化浸出法对硫砷铜矿中砷的选择性好, 但脱砷后的硫代砷酸钠 (Na3As S4) 溶液需要进一步固砷, 才能最大限度的除去砷害。硫代砷酸钠溶液中砷的固定方式有两种, 一种是将溶液中的砷直接以Na3As S4晶体的形式固定。学者Bujňáková等[22]开展了相关研究, 他提出将硫化碱浸后的硫代砷酸钠溶液 (加入As2S3保证溶液As含量>35g·L-1) 加热至90℃, 加入元素S, 在此温度下搅拌20 min, 然后进行冷却、沉淀, 过滤后得到Na3As S4晶体, 具体工艺流程见图1。另外, 他还提出硫砷铜矿在进行硫化碱浸脱砷前和H2O2在行星球磨中先进行机械活化, 对于提高硫化碱浸脱砷率效果显著。Tongamp等[23]也开展了此方面的研究, 他提出的Na3As S4晶体固化工艺与Bujňáková基本一致。首先将硫化碱浸后的硫代砷酸钠溶液 (As含量>35 g·L-1) 加热至90℃, 然后加入元素S并快速冷却到30℃, 再将此溶液在30℃下作用3~5 h, 溶液中60%以上的砷以Na3As S4晶体的形式沉淀。另一种固化工艺是将溶液中的砷以As2S5的形式固定, 具体工艺为:先将浸出后的硫代Na3As S4溶液进行蒸发、冷却和过滤得到硫代Na3As S4晶体, 之后加入硫酸对硫代Na3As S4晶体进行酸化和挥发, 液固分离后得到As2S5沉淀和Na2SO4液体, 反应如式 (13) 。但也有报道称, 硫化浸出后硫代砷酸钠液体中的砷以砷硫化物和砷酸钠形式固定稳定性较差[17]。有学者[17]提出以砷酸铁的形式固定更为稳定, 并采用常压氧化—铁盐工艺 (实际上是常压臭葱石固砷工艺) 将硫化碱浸后溶液中的砷以砷酸铁的形式固定, 具体工艺为:将硫化浸出后液 (As7.37 g·L-1) 的pH值调至10, 之后在85℃温度下鼓入空气氧化7 h, 最后将溶液的p H值调到4.0, 加入硫酸铁30 g, 反应0.5 h。反应后测得固砷率偏低, 仅为30.8%。这可能是固砷初期没有严格控制溶液p H值低于0.9, 导致溶液中没有形成大量无定型的砷酸铁晶核有关[24]。

图1 Cu3As S4碱性硫化浸出-砷酸钠固化流程示意图Fig.1Schematic illustration of alkaline sulphide leaching of Cu3As S4and Na3As S4precipitation

碱性硫化浸出脱砷工艺对砷的选择性好, 可将砷转入溶液, 铜留在固相, 有效的实现铜、砷分离。但存在试剂消耗大、成本相对高和pH值准确控制较为困难等问题。虽然采用H2S能够提高p H值的准确性控制, 并能降低成本, 但工业中H2S的使用存在一定的安全问题。因此, 未来如果能够解决浸出过程中p H值的准确控制问题, 此工艺是一种有效地高品位硫砷铜矿预处理脱砷技术。

2.2 次氯酸盐浸出脱砷

次氯酸盐浸出法是另外一种选择性脱砷的方法[25]。该方法利用氯酸盐将硫砷铜矿中的As进行选择性氧化并转入液相, 使Cu留在固相中, 最终实现As的脱除。文献报道, 采用次氯酸钠浸出硫砷铜矿发生如 (14) 所示反应, 该反应在常压、低温 (20~60℃) 及强碱性 (pH值12~12.5) 条件下进行, 浸出后固相主要构成为CuO。Vi1als等[26]的研究结果表明, 在温度40~60℃, NaClO和NaOH浓度分别为0.13和0.03 mol·L-1条件下浸出1 h, 硫砷铜矿转化为CuO的转化率大于95%。而且, Curreli等[27]的研究表明, 浸出过程最优pH值为12.5, 如降低pH值, As的提取率会下降;如提高pH值, 次氯酸钠会分解。

该工艺虽然能够有效脱除硫砷铜矿中的As, 但是对含砷矿物的选择性相对差。据报道[13], 采用次氯酸盐, 能够轻易溶解常见的含砷矿物, 如硫砷铜矿 (Cu3As S4) 、砷黝铜矿 (Cu12As4S13) 和雌黄 (As2S3) , 但在浸出含有碲化物型金的铜精矿时, Te也能够被提取。Mihajlovic等[25]在NaClO浓度0.3 mol·L-1、NaOH浓度5 g·L-1条件下, 考察了硫砷铜矿、雄黄、铜兰、辉铜矿和黄铜矿等在次氯酸盐中的浸出选择性。结果显示, 99%的硫砷铜矿、97%的雄黄、32%的铜兰、5%辉铜矿、16%的黄铜矿都发生了反应。可见, 次氯酸盐浸出法的选择性相对差。另外, 还有报道称[28], 采用微波和等离子体辅助次氯酸钠浸出硫砷铜矿可以有效地提高砷的脱除率, 相对于没有辅助浸出体系, 砷的脱除率分别提高了18.47%和25.35%。

与硫化钠碱浸脱砷工艺相比, 次氯酸盐浸出脱砷的速度快。但是次氯酸盐对硫砷铜矿的选择性差, 矿石中不含砷的铜矿物会大量消耗次氯酸根离子, 一般每公斤精矿消耗250~740 g次氯酸根离子, 导致砷的提取效率降低。这也可以从反应式 (14) 明显看出, 1 mol的硫砷铜矿完全转化需要17.5 mol的次氯酸钠。

2.3 热压浸出

硫砷铜矿的硫酸体系浸出是一种有前景的技术, 但硫砷铜矿在酸性硫酸溶液中的溶解速率很慢。Peacey等[29]研究了在35~50℃时, 含铜矿物黄铜矿、铜蓝、斑铜矿、辉铜矿和硫砷铜矿在酸性硫酸铁介质中的溶解速度, 研究发现溶解顺序为硫砷铜矿<黄铜矿<铜蓝<斑铜矿<辉铜矿, 硫砷铜矿的溶解速度最慢, 属硫酸介质中最难浸出矿石。据报道[30], 酸性体系浸出的温度对硫砷铜矿的溶解速率有显著的影响, 当反应温度低于100℃的无氧环境下, 硫砷铜矿的浸出速率均非常慢;而当反应温度升高至130~180℃, 有氧气存在的条件下, 硫砷铜矿在酸性硫酸铁介质中的氧化速率大大增加。

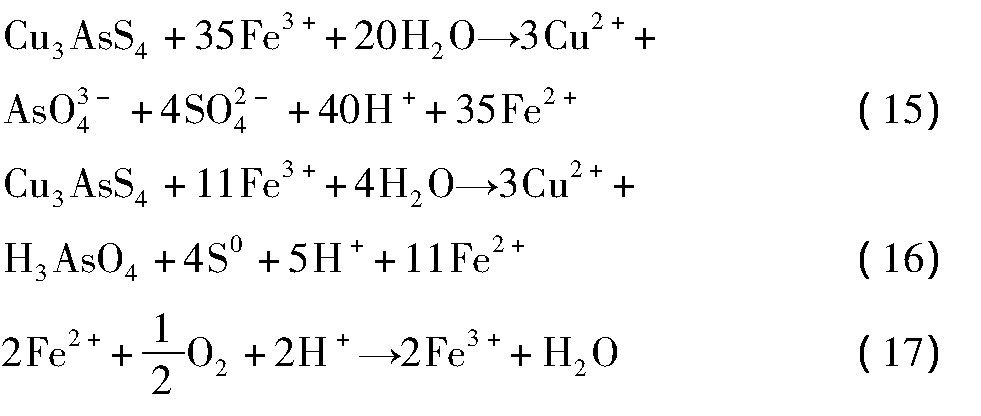

在酸性介质中, 无论常压还是热压浸出, 广泛采用的促进硫砷铜矿浸出的方法是向浸出体系中加入黄铁矿FeS2或Fe2+。Rivera-Vasquez和Dixon等[31]提出FeS2能够加速酸性硫酸铁介质中硫砷铜矿的常压浸出速率。在温度80℃、FeS2加入量是硫砷铜矿加入量的4倍、浸出时间24 h的条件下, 硫砷铜矿中的Cu和As能够完全浸出, As以As (Ⅲ) 的形式进入溶液, 浸出后固相分析显示, 硫砷铜矿颗粒表面形成了具有多孔性质的元素硫。对于氧压浸出体系, Ruiz等[32]在温度160~200℃、氧分压为345~1034 kPa条件下浸出含40%FeS2的硫砷铜矿精矿。结果显示, 硫砷铜矿在黄铁矿存在体系中的溶解速度比纯硫砷铜矿矿物体系快。在硫砷铜矿、黄铁矿矿石粒度为-75~+53μm、温度为200℃、氧分压为689 kPa条件下, 硫砷铜矿中的Cu在15 min内全部转入溶液, 且温度、氧分压和矿石粒度对硫砷铜矿的溶解率有明显的影响, 硫酸浓度没有明显影响。浸出过程发生如式 (15) ~ (17) 所示。研究还发现, 浸出过程中Fe3+的产生对于提高硫砷铜矿溶解率影响显著。浸出体系中Fe3+的产生, 除了加入黄铁矿外, 还可以通过加入Fe2+来实现。Padilla等[33]的研究证实, 在温度140~200℃条件下, FeSO4-H2SO4-O2浸出体系中, 硫砷铜矿中溶解出的Cu (Ⅱ) 能够催化Fe (Ⅱ) 向Fe (Ⅲ) 的氧化, Fe3+进而促进硫砷铜矿的瓦解, 提高了硫砷铜矿的浸出率。采用核收缩模型分析硫砷铜矿溶解动力学。在温度范围140~200℃, 反应的表观活化能值为118 kJ·mol-1, 硫砷铜矿的压力浸出由表面化学反应控制。而且Padilla等[34]还提出了一种促进黄铜矿—硫砷铜矿精矿浸出的新方法, 此法首先将黄铜矿—硫砷铜矿精矿混合精矿与单质硫在350~400℃温度范围内进行硫化, 硫化过程中, 黄铜矿发生快速的矿相转变, 转变为铜兰 (CuS) 和FeS2相, 而硫砷铜矿不发生矿相转变。硫化后的混合精矿再进行压力浸出, 结果显示, 硫化后混合矿中硫砷铜矿铜的溶解率比纯硫砷铜矿快, 30 min内两种矿物的溶解率分别为90%和10%, 这与硫砷铜矿和黄铁矿形成的电池对或是Fe3+的间接作用密切相关。

另外, 据报道, 热压浸出过程中, 硫砷铜矿表面会形成单质硫等物质包裹在未反应的矿物表面, 妨碍其进一步氧化溶解, 这一定程度上降低了硫砷铜矿溶解速率。对于单质硫包裹引起的钝化, Govindaiah等[35]提出热压浸出过程中聚四氟乙烯珠 (PTFE) 的加入能够缓解硫砷铜矿表面钝化发生的程度, 显著提高硫砷铜矿的溶解速率。研究结果表明, 浸出初期, PTFE表面能够捕获疏水硫化物矿物颗粒。捕获后, 在珠子表面发生矿物颗粒的浸出, 产生元素硫。产生的硫从矿物/电解质界面离开到PTFE珠子表面, 这缓解了矿物颗粒的团聚钝化, 有利于它们进一步氧化。浸出后渣相的XRD及液相的成分分析显示, 约96%的As都能够转化为稳定的固相臭葱石, 实现了As的固化。

另外, 还有报道称[36], 在酸性介质中加入Ag+或是AgS能够起到催化促进硫砷铜矿浸出的作用, 且硫砷铜矿的溶解行为与电位密切相关。Ag+和AgS的催化作用是利用它们能够移除硫砷铜矿还原时产生硫化氢, 产生一个更容易浸出的硫化铜矿表面。热力学计算显示, Ag+的加入和控制电位值可提高硫砷铜矿的溶解速率。

热压浸出工艺被认为是与硫砷铜矿火法冶炼对应的湿法工艺, 虽然其投资成本较高, 但具有物料矿物组成适应性强, 铜、砷浸出率高, 反应速度快、能同时实现砷的浸出和固化等优点, 这在一定程度上提高了其应用的经济性, 是未来处理高品位硫砷铜矿有前景的工艺[37]。

2.4 细菌浸出

采用细菌处理铜矿石, 尤其是次生铜矿石, 如辉铜矿, 已有了大规模的工业应用。对于硫砷铜矿的细菌浸出研究, 早在20世纪50年代就已经开始。但由于硫砷铜矿在酸性介质中浸出速度慢及细菌对砷的耐受性低等因素, 一直没有广泛工业化。硫砷铜矿的细菌浸出研究主要集中在细菌对砷的耐受性的提高及硫砷铜矿的强化浸出两方面。

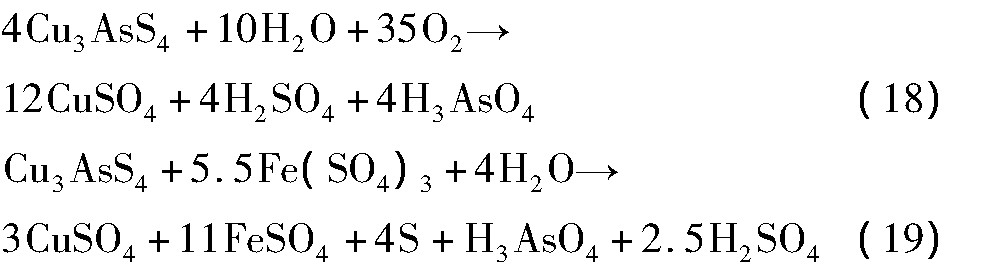

Sasaki等[38]开展了在砷环境中驯化过的Acidithiobacillusferrooxidans (A.f菌) 和未在砷环境中驯化过的A.f菌对硫砷铜矿浸出的影响研究。结果显示, A.f菌是否经过砷环境驯化对硫砷铜矿中As (Ⅲ) 的溶出影响显著, 对铜和铁的溶出不产生影响。伍赠玲等[39]采用驯化混合菌 (Acidithiobacillusferrooxidans, Leptospirillumferrooxidans, Sulfobacillus) 研究了矿浆浓度、温度和初始Fe2+浓度对含硫砷铜矿铜精矿细菌浸出铜、砷的影响。研究发现浸出过程中若控制较高的矿浆浓度会使砷的溶出受到抑制;适当提高浸出温度有利于硫砷铜矿中铜、砷的溶出;初始Fe2+浓度既不能过高也不能过低, 否则不利于砷的浸出。并提出硫砷铜矿浸出过程可以分为三个阶段:第一阶段由酸浸和细菌直接作用实现铜矿物和硫砷铜矿的浸出, 发生如式 (18) 的反应, 此阶段铜的浸出率约30%, 砷的浸出率0.1%~1.6%;第二阶段由细菌的间接作用实现硫砷铜矿的浸出, 发生如式 (19) 的反应, 此阶段砷的浸出率明显提高, 达到7%, 这说明硫砷铜矿在细菌浸出过程中以间接氧化作用为主。这一研究结果与谢海云等[40]的研究结果一致, 谢海云采用中等嗜热菌S.P.对含硫砷铜矿的高砷铜精矿浸出过程中发现高浓度的初始Fe3+通过间接氧化的方式显著促进了铜精矿中铜和砷的溶解。硫砷铜矿的高砷铜精矿在最佳浸矿条件下 (接种量10%, 矿浆初始pH值1.5, 温度55℃, 矿浆浓度5%, 精矿粒度-48μm占96.3%) 浸出25 d后铜、砷的浸出率分别达到82.39%和78.21%。有报道称, 细菌浸出砷黝铜矿过程中也是以间接氧化方式为主。卢贯能等[41]对以砷黝铜矿为主的高砷铜精矿的细菌浸出机制研究时, 通过比较浸出前后矿物表面的变化和浸矿菌的吸附情况, 并结合浸出过程铁离子的变化对铜的浸出率的影响, 发现细菌浸出砷黝铜矿也是以间接氧化方式为主。

对于硫砷铜矿浸出速度慢, 大部分研究显示, 与浸出过程中矿物表面形成的钝化层有关, 但是Sasaki等[38]的研究表明细菌浸出后硫砷铜矿表面形成的是一种亚稳态、非晶态的砷酸铁和少量的铁矾相。并指出砷酸铁相区别于铁矾相, 不会对硫砷铜矿中铜的溶解造成抑制。研究还提出, 如果能够通过某种方式将形成的非晶态砷酸铁转化为具有稳定晶体结构的臭葱石 (FeAsO4·2H2O) , 则在细菌浸出过程中, 细菌浸出硫砷铜矿的As害才更为可控。

对于细菌浸出硫砷铜矿过程中如何控制As转入溶液后固化, 学者也开展了广泛的研究。其中, Sasaki等[42]采用嗜热铁氧化古生菌Acidianusbrierleyi开展了初始Fe2+浓度和矿浆浓度对硫砷铜矿中Cu提取和As固化影响的研究。结果显示, 当初始Fe2+浓度为2.7 g·L-1、矿浆浓度为1.0%时, Cu的回收率达到90%以上, As能快速的以臭葱石 (Fe As O4·2H2O) 和铜的砷酸盐的形式固化。若增加Fe2+浓度会形成黄钾铁矾 (KFe3 (SO4) 2 (OH) 6) , 导致硫砷铜矿表面发生钝化;而降低Fe2+浓度, 由于氧化不完全, 会降低Cu的回收率。另外, 他还提出, 矿浆浓度会影响浸出渣二次矿物的构成。在相对低的矿浆浓度下, 浸出液中溶解的Fe3+很容易形成黄钾铁矾沉淀;而在相对高的矿浆浓度条件下, 溶解的Fe3+会形成臭葱石。Takatsugi等[43]同样也开展了嗜热Acidianusbrierleyi菌浸出硫砷铜矿的研究。他提出控制一定的浸出条件, 硫砷铜矿晶格中的Cu优先溶解进入溶液, As留下固化形成臭葱石。浸出过程中, 硫砷铜矿的氧化、臭葱石和铁矾沉淀的形成, 会消耗浸出液中溶解的Fe3+, 导致臭葱石的形成受阻, 但在铁矾沉淀表面的Cu2+和H2As O4-的共吸附又会促使铜的砷酸盐形成。后续二次矿物沉积导致形成了由臭葱石、铁矾、单质硫和铜砷酸盐的多沉积层, 在细菌浸出后硫砷铜矿中的Cu大部分都能回收, 但砷的有效稳定固化还需进一步研究。

细菌浸出工艺简单、成本低、环境友好, 浸出过程中可以使砷以沉淀的形式固化在渣中, 是一种硫砷铜矿有效浸出和去除砷害的清洁工艺。但砷对细菌的毒性非常大, 如何降低砷对细菌的毒害、提高细菌的耐受性和硫砷铜矿的浸出速率及浸出率都是亟待解决的问题。

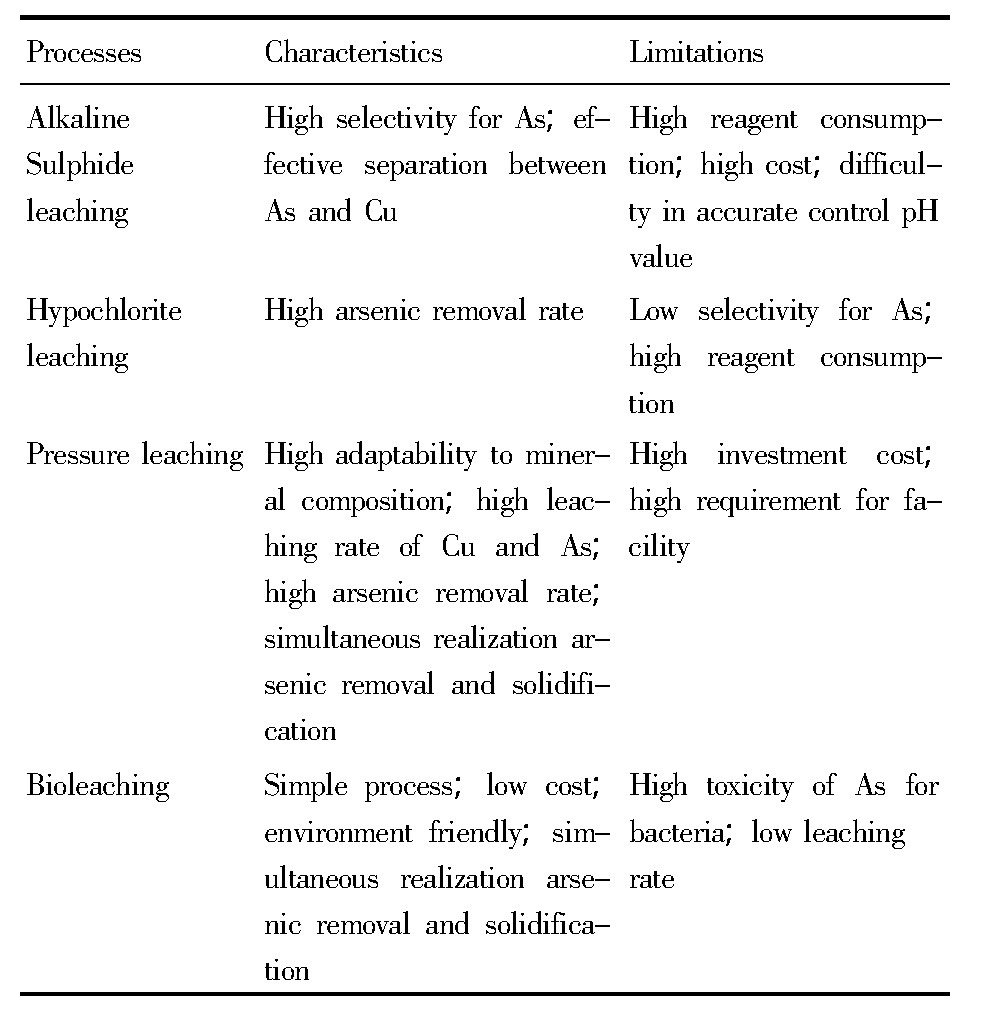

2.5 湿法脱砷工艺比较

以上分别对4种典型的硫砷铜矿湿法脱砷工艺进行了国内外研究现状的论述, 为了更为清楚的比较4种工艺, 表1列出了4种工艺的优点及其局限性。

3 结论

随着铜矿资源的不断开发, 易处理、砷含量低的铜矿石越来越少, 难处理、含砷高的铜矿石越来越普遍, 硫砷铜矿作为典型的含砷铜矿石, 它与主要含铜矿物的浮选性质相近, 通过浮选将其与主要含铜矿物分离较为困难。造成铜精矿中砷含量超标, 因此, 硫砷铜矿中砷的脱除对于硫砷铜矿型铜矿石的开发具有重要的意义。

表1 几种湿法脱砷工艺的比较Table 1 Comparison of various hydrometallurgy processes of arsenic removal from enargite 下载原图

表1 几种湿法脱砷工艺的比较Table 1 Comparison of various hydrometallurgy processes of arsenic removal from enargite

火法脱砷由于其流程短、处理量大, 是目前工业中较为普遍的脱砷方法, 但对于高含砷铜矿石, 火法脱砷除了环境问题外, 还存在冰铜含砷高, 渣含铜高, 烟尘含砷低等问题。湿法脱砷工艺中次氯酸盐法虽然脱砷速度快, 但对硫砷铜矿的选择性差, 脱砷需消耗大量的次氯酸盐;而碱性硫化法对硫砷铜矿的选择性好, 能够有效实现铜砷分离, 如果能够解决硫化浸出过程中pH值的准确控制问题, 此工艺是一种有效的高品位硫砷铜矿预处理脱砷技术。细菌法工艺简单、成本低、环境友好, 浸出和砷固化同时进行, 是一种硫砷铜矿有效浸出和去除砷害的清洁工艺, 但砷对细菌的毒害大, 且浸出速度慢, 应用虽然有一定的局限性, 但对低品位硫砷铜矿的处理具有一定的前景。热压法虽然投资成本较高, 但具有物料矿物组成适应性强, 铜、砷浸出率高, 反应速度快、能同时实现砷的浸出和固化等优点, 而且矿石中铁的溶出为砷的固化提供了所需的铁离子, 是未来处理高品位硫砷铜矿有前景的一项工艺。

参考文献