含锡锌铁矿的矿物学特性及其综合利用新技术

张元波,陈丽勇,李光辉,姜涛,黄柱成

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

摘要:研究含锡锌复杂铁精矿的矿物学特性,并开发含锡锌铁精矿球团预氧化-弱还原焙烧新技术。研究结果表明:铁精矿中的主要载铁矿物为磁铁矿,主要含锡矿物为锡石,主要含锌矿物包括闪锌矿和铁闪锌矿,其中闪锌矿占绝大部分;以单体锡石形式存在的锡占54.78%,而磁铁矿颗粒中的锡占41.31%;磁铁矿中的锡绝大部分为锡石的微细粒包体;88.95%的锌存在于硫化矿中,闪锌矿多以单体粒状或以不规则状与磁铁矿及其他矿物构成连生体;在w(C)/w(Fe)为0.2,焙烧温度为1 075 ℃,时间为50 min时,球团矿抗压强度为2 380 N/个,Sn和Zn的挥发率分别为71.86%和56.28%,残余Sn和Zn含量均小于0.08%。

关键词:铁矿;矿物学;锡;锌

中图分类号:TF046 文献标志码:A 文章编号:1672-7207(2011)06-1501-08

Mineralogical features and comprehensive utilization technology of tin, zinc-bearing iron concentrates

ZHANG Yuan-bo, CHEN Li-yong, LI Guang-hui, JIANG Tao, HUANG Zhu-cheng

(School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China)

Abstract: The mineralogy of the tin, zinc-containing iron concentrates was researched and a novel utilization technology of pellet pre-oxidation-weak reduction roasting was developed. The results show that, the major iron-carrying mineral is magnetite, the primary tin-bearing mineral is cassiterite, and the zinc-containing minerals are a large quantity of sphalerite and a few of marmatite. 54.78% Sn exists as cassiterite monomers, and 41.31% Sn is embedded in magnetite, existing as the form of tiny granule inclusion of cassiterite, which is proved by the results of Electron Probe. 88.95% Zn exists as sulfide minerals, in addition, granular and irregular sphalerite particles are enwrapped in the magnetite and other minerals. 2 380 N/P of pellet compression strength, 71.86% of Sn volatilization, and 56.28% of Zn volatilization can be obtained under the conditions of roasting temperature 1 075 ℃, roasting time 50 min and w(C)/w(Fe) 0.2. The residual Sn and Zn contents in the roasted pellets are both less than 0.08%.

Key words: iron ore; mineralogy; tin; zinc

我国铁矿资源丰富,但大部分为低品位矿和复杂多金属矿,属难选难冶矿石[1-3]。含锡锌复杂铁矿是典型的难处理矿,在我国储量很大,集中分布在内蒙古、湖南、广东、广西、云南等省、自治区[4-5]。内蒙古黄岗地区铁锡锌矿产资源储量很大,富含铁、锡、锌、钨、砷等多种金属元素,其中铁储量大于1.1亿t,锡约40万t,锌约25万t。从20世纪70年代开始,国内许多研究者对于含锡锌铁矿的综合利用不断地进行研究。研究表明[6-9]:采用分选工艺处理含锡锌铁矿并不能获得合格铁精矿,产出铁精矿中锡、锌含量仍然超标,不能直接作为高炉冶炼原料;采用硫化和选择氯化焙烧法虽可以有效脱除锡锌,但存在环境污染和设备腐蚀等问题;强还原焙烧工艺可以同时实现铁、锡和锌的综合利用,也不存在环境及设备问题,但所需时间长,能耗高,导致生产成本高,因而,该类矿石至今未能得到大规模开发和利用。在此,本文作者对含锡锌铁精矿的物化性能及其工艺矿物学进行研究,查明含锡锌复杂铁矿难选难冶的矿物学原因。在此基础上,提出含锡锌铁精矿球团预热氧化-弱还原焙烧综合利用新技术。

1 含锡锌铁精矿的主要物化特性

1.1 粒度分布特征

本研究使用的含锡锌铁精矿取自于内蒙古黄岗矿业公司。为保证试验结果的准确性,首先将样品充分混匀,并采用四分法将混合样缩分,缩分样保留作为试验样品。

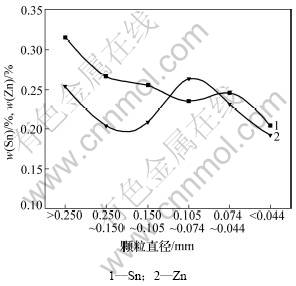

铁精矿粒度组成采用干、湿筛相结合的方法测定。图1所示为铁精矿的粒径分布。由图1可见:铁精矿的平均粒度较粗,其中粒度小于0.074 mm铁的精矿含量(质量分数)仅为54.4%。

图1 铁精矿的粒径分布

Fig.1 Particle size distribution of iron concentrates

1.2 多元素分析

铁精矿的主要化学成分(质量分数)采用X线荧光分析仪(XRF)和化学法进行分析,结果列于表1。

从表1可知:2种分析结果基本一致,其中XRF分析值略高。以化学分析结果为例,铁精矿中TFe含量为64.440%,伴生元素Sn和Zn的质量分数分别为0.230%和0.190%,均超过高炉冶炼对入炉原料的要 求[10]。精矿中FeO含量为26.180%, w(TFe)/w(FeO)= 2.46(<2.70),表明该铁精矿属原生磁铁精矿[11]。

表1 铁精矿中主要元素XRF和化学法分析结果

Table 1 Main element analysis of iron concentrate by XRF and chemical analysis %

1.3 铁、锡、锌和硅在不同粒径铁精矿中的分布

以测定铁精矿粒度组成后所得的各粒级铁精矿为对象,采用XRF分析其中主要元素铁、锡、锌及硅的含量(质量分数),结果如图2和3所示。

从图2可以看出:随着铁精矿粒径的减小,TFe含量不断增加,而Si含量则不断减少。表明铁精矿粒度越小,脉石SiO2与磁铁矿的解离程度越高,获得的精矿TFe含量就越高。

由图3可见:铁精矿中Sn的含量随粒径的减小呈降低趋势,但总的降低幅度不大;当铁精矿粒径大于0.25 mm时,其中Sn的含量为0.316%;当粒径小于0.044 mm时,Sn的含量降低到0.204%。对于Zn而言,其含量随粒径的变化没有明显规律。当铁精矿粒径小于0.044 mm时,Zn的含量仍然较高,为0.192%。研究结果表明:采用单一的磨矿分选方法,即使精矿粒度降至0.044 mm以下,也很难有效脱除铁精矿中伴生的锡和锌。

图2 不同粒级中Fe和Si的含量

Fig.2 Fe and Si content in different particle sizes of iron concentrates

图3 不同粒级中Sn和Zn的含量

Fig.3 Sn and Zn content in different particle sizes of iron concentrates

2 含锡铁精矿工艺矿物学

采用X线衍射、光学显微镜、扫描电镜及电子探针等分析技术[12],系统研究了含锡锌铁精矿的矿物学特征。研究内容包括:主要矿物组成及含量,主要金属元素铁、锡和锌的赋存状态,以及主要金属矿物的嵌布特征。

2.1 主要矿物组成及含量

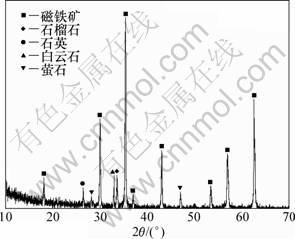

铁精矿X线衍射分析结果如图4所示。从图4可见:铁精矿中的主要金属矿物为磁铁矿(M),脉石矿物以石榴石(G)、石英(Q)、白云石(D)和萤石(F)为主。而精矿中锡、锌化合物由于含量较低,在XRD谱中无法显示出来。

经光学显微镜鉴定,结合扫描电镜及X线能谱成分分析,测定铁精矿的主要矿物组成及相对含量(质量分数)列于表2。其中金属矿物的数量是通过各元素的化学分析结果、元素赋存状态再结合金属平衡计算得到,萤石含量是通过化学分析测得,而其他脉石矿物为显微镜下测定结果。分析结果表明:铁精矿的组成矿物种类较为复杂,金属矿物除了磁铁矿以外,还存在少量锡石、闪锌矿和毒砂,偶见黄铜矿、褐铁矿等矿物零星分布,脉石矿物包括石英、石榴石、角闪石、云母以及白云石等。

图4 铁精矿XRD谱

Fig.4 XRD pattern of iron concentrates

表2 铁精矿中主要矿物组成

Table 2 Main mineral compositions of iron concentrates %

2.2 主要元素的赋存状态

2.2.1 铁

在光学显微镜下观察发现,铁精矿中的主要载铁矿物为磁铁矿,其次是赤铁矿、褐铁矿等铁的氧化物和砷黄铁矿、黄铁矿、磁黄铁矿等含铁硫化物。扫描电镜能谱分析证实,石英、角闪石、石榴子石等脉石矿物也含有少量铁,而闪锌矿、锡石、砷黝铜矿中也含有少量的铁。考虑到这些金属矿物在矿石中的含量较少,加之其中的含铁量较低,因而不会成为矿石中铁的主要载体。

表3所示为采用化学物相选择溶解方法测得的铁精矿中铁的化学物相及分布(质量分数)。由于各金属硫化物及各类硅酸盐之间的化学性质接近,因此,在测定时将其归为一项。从表3可以看出:磁铁矿中的Fe占总量的96.45%。

2.2.2 锡

铁精矿中独立的锡矿物仅为锡石,其他锡矿物,如常见的黄锡矿、黝锡矿及水锡矿等,在显微镜下观察未发现。

表4所示为锡的化学物相及分布(质量分数)。表4结果显示:铁精矿中以单体锡石形式存在的锡占54.78%,而磁铁矿中锡的含量为0.095%,占41.31%,其余矿物中的锡含量仅占3.91%。

表3 铁精矿中铁的化学物相及分布

Table 3 Chemical phases and distribution of Fe in iron concentrates

表4 铁精矿中锡的化学物相及分布

Table 4 Chemical phases and distribution of Sn in iron concentrates

考虑到铁精矿中锡含量明显超标,有必要对其中锡的存在形式(呈类质同像还是以微细粒锡石存在)进一步确定。本研究采用了电子探针对磁铁矿中锡的含量(质量分数)进行测定,结果列于表5。从表5可见:呈类质同像的锡仅为0.017%,表明磁铁矿中的锡绝大部分为锡石的微细粒包体(占磁铁矿中Sn的82.11%),从而导致锡石与磁铁矿采用磨选的方法难以有效分离。

2.2.3 锌

光学显微镜观察发现,铁精矿中锌的独立矿物主要为闪锌矿,其次为少量铁闪锌矿和菱锌矿。扫描电镜能谱分析证实,除磁铁矿外,其他金属矿物含锌很少。脉石矿物如角闪石、黑云母等中含少量锌。

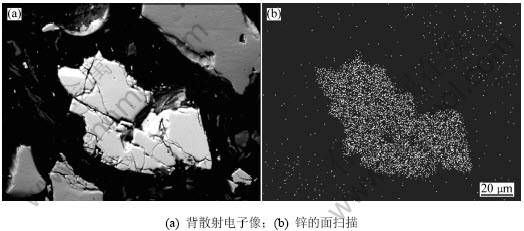

表6所示为铁精矿综合样中锌化学物相分析结果。由表6可见:铁精矿中88.95%的锌存在于硫化矿中,菱锌矿中锌占有率为7.89%。考虑到铁精矿中磁铁矿的数量大,因而对磁铁矿中锌的含量进行了单独测量。但在电子探针微区成分分析中基本上找不到锌,表明磁铁矿中锌的含量甚微。

表5 磁铁矿中Sn含量的电子探针微区分析结果

Table 5 Results of Sn content in magnetite by electron probe tiny area analysis

表6 铁精矿中锌的化学物相及分布

Table 6 Chemical phases and distribution of Zn in iron concentrates

2.3 主要金属矿物的嵌布特征

在光学显微镜下发现,铁精矿中主要金属矿物除磁铁矿以外,还存在少量锡石和闪锌矿等。采用光学显微镜、扫描电镜及X线能谱分析等测试技术对这3种主要金属矿物的嵌布特征进行研究。

2.3.1 磁铁矿

光片在反射光下,天然磁铁矿呈钢灰色,均质体,无内反射。晶形常呈粒状或不规则状,粒度不均匀,介于0.01~0.3 mm之间。测定了磁铁矿的解离度(颗粒中磁铁矿所占体积分数),结果表明:呈单体产出的磁铁矿占93.4%,其余则以各种形态与脉石、金属硫化物及锡石连生或包裹。图5所示为包含微细粒锡石(Sn)的磁铁矿(M)。部分粗粒磁铁矿内部常见微细粒锡石呈包裹体产出(图5)。

2.3.2 锡石

扫描电镜分析结果见图6~9。铁精矿中锡石主要以3种形式产出:一是呈不规则的单体粒状(图6(a)),粒度大多较为细小,一般为0.01~0.03 mm; 二是呈微细粒包裹体嵌布在磁铁矿中(图5和图7(a)),粒度为0.005~0.02 mm;三是呈不规则状沿磁铁矿边缘镶嵌(图7(a)),粒度为0.005~0.05 mm。结果表明:锡石是铁精矿中锡的主要赋存矿物,其与磁铁矿的共生关系复杂,而且锡石的嵌布粒度很细,这与前面电子探针测定磁铁精矿中锡石多为微细粒包裹体形式存在的结论是一致的。

2.3.3 闪锌矿

闪锌矿属均质体。根据闪锌矿与周边矿物的嵌布关系,可将其赋存状态分为2种形式:一是呈不规则的单体粒状(图8(a)),粒度一般为0.03~0.2 mm;二是呈不规则状与磁铁矿、毒砂或其他矿物连生(图9(a)),粒度为0.02~0.1 mm。

图5 包含微细粒锡石(Sn)的磁铁矿(M)

Fig.5 Fine particle size of cassiterite (Sn) embedded in magnetite (M)

图6 不规则的单体粒状锡石(中部亮白色)

Fig.6 Irregular and monomer granule cassiterite (bright white in middle)

图7 微细粒锡石(Sn)包裹在磁铁矿(M)内部或沿其边缘分布

Fig.7 Fine granule cassiterite (Sn) enwrapped in or distributed at edge of magnetite (M)

图8 单体不规则粒状的闪锌矿(中部白色)

Fig.8 Irregular and monomer granule sphalerite (white in middle)

图9 不规则闪锌矿(Sp)沿磁铁矿(M)边缘分布或包裹磁铁矿

Fig.9 Irregular sphalerite distributed along brim of magnetite or enwrapping magnetite

3 含锡锌铁精矿综合利用新技术

工艺矿物学研究表明:铁、锡和锌的化合物紧密共生,嵌布关系复杂,采用单一的选矿分离方法无法实现锡、锌与铁的有效分离。因而,必须考虑采用化学分离的方法,破坏锡、锌与铁的紧密共生关系,才可能实现分离的目的。基于此,作者开发了含锡锌铁精矿球团预氧化-弱还原焙烧新技术。

3.1 预氧化-弱还原焙烧技术基础

前期研究结果表明[13]:将该铁精矿造球,在预热温度为920 ℃,预热时间为12 min的条件下加热氧化,球团中SnO2不发生化学变化,仍以SnO2形式存在。而大部分锌的硫化物发生氧化反应,预热球团中86.11%的锌以ZnO形式存在,硫化物中锌的含量显著降低,为锌化合物在后续焙烧过程中的还原挥发提供了基础。

弱还原焙烧是综合利用含锡锌铁精矿的核心环节,直接关系到铁与锡、锌分离效果。据文献[9, 13-16]报道:还原气氛太弱,则锌氧化物难以充分还原挥发;反之,如果还原气氛太强,铁和锡氧化物易被还原为金属铁和锡,而在高温下,金属铁和锡亲和力强,极易形成合金而难以分离。本研究采用外配一定比例反应性较差的固态还原剂,在较高温度条件下,还原剂气化产生CO气体,提供焙烧所需要的弱还原气氛。所提供的还原气氛使球团中铁氧化物仅被还原至FeO阶段,基本上不发生FeO到金属Fe的反应;而大部分锡氧化物首先被还原为固态SnO,SnO在较高温度下具有较大的蒸汽压,以气态的形式挥发进入气相;锌的氧化物被还原为气态Zn而挥发,从而达到还原分离的目的。

3.2 试验结果与分析

含锡锌铁精矿球团弱还原焙烧试验设备采用实验室自制的高温竖式焙烧炉。焙烧炉以硅钼棒为加热元件,反应管直径为80 mm。焙烧温度由装有刚玉保护套管的铂-铑热电偶测定,并由KSY智能控温仪控制(精度±5 ℃)。

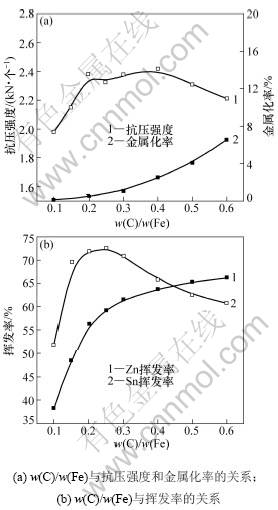

选用反应性较差的无烟煤为还原剂进行弱还原焙烧试验。外配无烟煤用量(以w(C)/w(Fe)表示)不同,反应过程中所提供的还原气氛有所差异。本文重点研究w(C)/w(Fe)对球团矿焙烧过程指标的影响,试验结果如图10所示。焙烧试验条件固定为:焙烧温度为 1 075℃,焙烧时间为50 min。

图10(a)表明:随着w(C)/w(Fe)的增加,球团矿抗压强度先增加后降低,而金属化率(质量分数)则一直呈上升趋势;当w(C)/w(Fe)为0.2~0.4时,球团矿抗压强度稳定在2 324~2 420 N/个。从图10(b)可以看出:w(C)/w(Fe)对Sn和Zn的挥发率(质量分数)有明显的影响。随着w(C)/w(Fe)的增加,Sn的挥发率呈先上升后下降趋势,而Zn的挥发率则随w(C)/w(Fe)增加而提高,但提高幅度在w(C)/w(Fe)大于0.2后逐步减小;当w(C)/w(Fe)从0.1提高到0.2时,Sn的挥发率显著增加,从51.76%提高到71.86%,Zn的挥发率从38.12%提高到56.28%,球团中残余Sn和Zn的含量均小于0.08%;当w(C)/w(Fe)为0.25时,Sn的挥发率基本达最大,为72.69%。若w(C)/w(Fe)继续增加到0.6,Sn的挥发率呈明显下降趋势,下降到60.84%,对Zn而言,其挥发率逐渐提高到66.22%。

当w(C)/w(Fe)较小时,无烟煤气化产生的CO气体较少,球团中SnO2被还原为SnO的程度较低,部分SnO2没有被还原挥发。表7所示为无烟煤残渣中固体碳含量(质量分数)。由表7可见:w(C)/w(Fe)为0.1的无烟煤残渣中固体碳含量为0.79%,说明无烟煤中固体碳在焙烧过程结束时基本上气化完全;当w(C)/w(Fe) 为0.25时,焙烧过程中无烟煤持续气化所提供的弱还原气氛适合于球团矿中SnO2→SnO所需的还原气氛,因而大部分SnO2被还原为SnO,以气相的形式挥发。随着w(C)/w(Fe)的增大,产生CO气体增多,气相组成中CO含量增加,导致还原气氛增强,部分SnO被还原为金属Sn,从而降低球团中Sn的挥发率。对锌的挥发而言,还原气氛的增强,锌挥发率不断提高。

表7 无烟煤残渣中固体碳含量

Table 7 Solid carbon content in anthracite residues

图10 w(C)/w(Fe)对焙烧指标的影响

Fig.10 Effects of w(C)/w(Fe) on roasting indexes

研究结果表明,弱还原焙烧技术有效地实现了锡、锌与铁的分离。焙烧球团矿中残余Sn和Zn含量均小于0.08%,而且球团矿抗压强度大于2 300 N/个,可满足高炉冶炼的要求。

4 结论

(1) 含锡锌铁精矿中伴生元素锡和锌的含量分别为0.23%和0.19%,均超过高炉冶炼要求。铁精矿中Sn和Zn含量随颗粒粒径的减小变化不大,因而采用一般的磨选方法难以有效脱除铁精矿中的锡和锌。

(2) 铁精矿中的主要载铁矿物为磁铁矿,其中呈单体产出的磁铁矿占93.4%;铁精矿中独立的锡矿物仅为锡石,以单体锡石形式存在的锡占54.78%,磁铁矿中的锡占41.31%。电子探针测定表明:磁铁矿中的锡绝大部分为锡石的微细粒包体,这是导致锡与铁分离困难的主要原因;铁精矿中88.95%的锌存在于硫化矿(主要为闪锌矿和铁闪锌矿)中,闪锌矿多以单体粒状或以不规则状与磁铁矿及其他矿物构成连生体,导致锌与铁分离也较困难。

(3) 本文开发的预氧化-弱还原焙烧新技术可有效地实现含锡锌铁精矿的综合利用。在w(C)/w(Fe)为0.2,焙烧温度为1 075 ℃,焙烧时间为50 min时,Sn和Zn的挥发率分别为71.86%和56.28%,残余Sn和Zn含量均小于0.08%,球团矿抗压强度为2 380 N/个。

参考文献:

[1] 赵一鸣. 中国铁矿资源现状、保证程度和对策[J]. 地质论评, 2004, 50(4): 396, 417.

ZHAO Yi-ming. Status of the resources of ironic ores in China and counter-measures[J]. Geological Review, 2004, 50(4): 396, 417.

[2] 余永富. 我国铁矿资源有效利用及选矿发展的方向[J]. 金属矿山, 2001, 1(2): 9-11.

YU Yong-fu. The efficient of utilization of China's iron ore resource and the development orientation of mineral process[J]. Metal Mine, 2001, 1(2): 9-11.

[3] 孙福来. 中国铁矿资源概况[J]. 钢铁, 1997, 32(Suppl): 242-247.

SUN Fu-lai. A general outline of iron ore resources in China[J], Iron and Steel, 1997, 32(Suppl): 242-247.

[4] 谢长江. 关于矽卡岩型铁锡矿的选-冶工艺研究[J]. 湖南有色金属, 1996, 12(6): 13-17.

XIE Chang-jiang. Study on the beneficiation-smelting process of skarn Fe-Sn ores[J]. Hunan Nonferrous Metals, 1996, 12(6): 13-17.

[5] 王莉娟, 王京彬, 王玉往. 内蒙黄岗梁矽卡岩型铁锡矿床稀土元素地球化学[J]. 岩石学报, 2002, 18(4): 575-584.

WANG Li-juan, WANG Jing-bin, WANG Yu-wang. REE Geochemistry of the Huanggangliang Skarn Fe-Sn deposit of Inner Mongolia[J]. Acta Petrologica Sinica, 2002, 18(4): 575-584.

[6] JIANG Tao, ZHANG Yuan-bo, HUANG Zhu-cheng, et al. Fundamental study on utilization of tin, zinc-bearing iron concentrates by selective chlorination[J]. Trans Nonferrous Met Soc China, 2005, 15 (4): 902-907.

[7] 陈耀明, 徐经仓, 姜涛, 等. 高锡锌砷铁精矿球团直接还原的研究[J]. 烧结球团, 1997, 22(3): 17-20.

CHEN Yao-ming, XU Jing-cang, JIANG Tao, et al. Study on pelletizing direct reduction process of high Sn, Zn, As content iron ore concentrates[J]. Sintering and Pelletizing, 1997, 22(3): 17-20.

[8] 王振文, 王成彦, 卢惠民. 含锡铁精矿还原焙烧脱锡试验研究[J]. 矿冶, 2005, 6(2): 63-66.

WANG Zhen-wen, WANG Cheng-yan, LU Hui-min. Investigation on removal of tin from Sn-bearing iron concentrates by reduction roasting[J]. Mining & Metallurgy, 2005, 6(2): 63-66.

[9] 黄位森. 锡[M]. 北京: 冶金工业出版社, 2000: 12-27.

HUANG Wei-sen. Tin[M]. Beijing: Metallurgical Industry Press, 2000: 12-27.

[10] 矿产资源综合利用手册编辑委员会. 矿产资源综合利用手册[M]. 北京: 科学出版社, 2000: 128-129.

Editorial Committee of Mine Resources Comprehensive Utilization Manual. mine resources comprehensive utilization manual[M]. Beijing: Science Press, 2000: 128-129.

[11] 傅菊英, 姜涛, 朱德庆. 烧结球团学[M]. 长沙: 中南大学出版社, 1996: 22-25.

FU Ju-ying, JIANG Tao, ZHU De-qing. Theories of sintering and pelletizing[M]. Changsha: Central South University Press, 1996: 22-25.

[12] 周乐光. 工艺矿物学[M]. 2版. 北京: 冶金工业出版社, 2002: 104-142.

ZHOU Le-guang. Process mineralogy[M]. 2nd ed. Beijing: Metallurgical Industry Press, 2002: 104-142.

[13] 张元波. 含锡锌复杂铁精矿球团弱还原焙烧的物化基础及新工艺研究[D]. 长沙: 中南大学资源加工与生物工程学院, 2006: 76-77.

ZHANG Yuan-bo. Researches on physicochemical fundamental and new technology of tin, zinc-bearing complex iron concentrate pellets by weak reduction roasting[D]. Changsha: Central South University. School of Minerals Processing and Bioengineering, 2006: 76-77.

[14] 徐棌栋, 林蓉, 汪大成. 锌冶金物理化学[M]. 上海: 上海科技出版社, 1979: 86-97.

XU Cai-dong, LIN Rong, WANG Da-cheng. Metallurgical physical chemistry of zinc[M]. Shanghai: Shanghai Scientific & Technical Press, 1979: 86-97.

[15] 陈国发. 重金属冶金学[M]. 北京: 冶金工业出版社, 1992: 106-134.

CHEN Guo-fa. Metallurgy for heavy metals[M]. Beijing: Metallurgical Industry Press, 1992: 106-134.

[16] Barry B T K, Thwaites C J. Tin and its alloy compounds[M]. Chichester: Ellis Horwood Limited, 1983: 20-46.

(编辑 陈爱华)

收稿日期:2010-06-16;修回日期:2010-08-28

基金项目:国家杰出青年科学基金资助项目(50725416);国家自然科学基金资助项目(50804059)

通信作者:姜涛(1963-),男,安徽濉溪人,博士,教授,从事复杂矿利用、铁矿造块和直接还原等研究;电话:0731-88877656;E-mail:jiangtao@csu.edu.cn