DOI: 10.11817/j.issn.1672-7207.2015.03.008

喷距对低温超音速火焰喷涂WC-10Co4Cr涂层性能的影响

韩滔1, 2,邓春明2,罗兵辉1,陈和兴2,张小锋2,邝子奇2

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;

2. 广州有色金属研究院,广东 广州,510651)

摘要:以粒度为5~15 μm的WC-10Co4Cr为热喷涂粉末,采用低温超音速火焰喷涂(LT-HVOF)技术制备WC-10Co4Cr涂层,并利用粒子收集技术研究喷距对涂层显微结构和性能的影响。采用扫描电子显微镜(SEM)、粗糙度测试仪和显微硬度仪分别对涂层的显微结构、粗糙度、硬度和韧性进行测试分析。实验结果表明:WC-10Co4Cr涂层的显微硬度(HV0.3)和致密度随着喷距的增大而降低,分别由喷距100 mm时的1 484.19和0.5%降低至喷距310 mm时的930.50和2.2%;涂层的结构和性能与粉末在焰流中的熔融状态和飞行速度相关,喷距在100~190 mm范围内粉末呈未熔化状态,220~310 mm范围内呈微熔化状态,粉末的飞行速度随喷距的增加呈下降趋势;粉末呈微熔化状态时断裂韧性与HVOF涂层相当且明显高于粉末呈未熔化状态的断裂韧性;优化的喷涂距离为220~280 mm,该段距离内可以获得涂层粗糙度约为2 μm、孔隙率小于1%、显微硬度大于1 018(HV0.3)、断裂韧性大于3.323 1 MPa·m1/2的涂层。

关键词:碳化钨;低温超音速火焰喷涂;喷涂距离;断裂韧性;显微硬度

中图分类号:TG174 文献标志码:A 文章编号:1672-7207(2015)03-0822-07

Influence of different spray distance on properties of WC-10Co4Cr coating by low temperature high velocity oxygen flame

HAN Tao1, 2, DENG Chunming2, LUO Binghui1, CHEN Hexing2, ZHANG Xiaofeng2, KUANG Ziqi2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Guangdong General Research Institute for Industrial Technology, Guangzhou 510651, China)

Abstract: WC-10Co4Cr coatings were prepared via LT-HVOF process with 5-15 μm WC-10Co4Cr powder as feedstock, and the effects of spray distance on coating microstructure and properties were discussed by means of splat analysis. Microstructure, surface roughness, micro-hardness and fracture toughness for WC-10Co4Cr coatings were characterized by SEM, roughness tester and micro-hardness tester. The results show that micro-hardness and density for WC-10Co4Cr coating decrease with the increase of spraying distance. When spray distance is 100 mm, the microhardness (HV0.3) and porosity are 1 484.19, 0.5% respectively. And when spray distance increases to 310 mm, the microhardness and porosity are 930.50, 2.2% correspondingly. Coating structure and properties for WC-10Co4Cr coating are related to the molten state and velocity of particles in LT-HVOF plume. The powders is in un-melted state when spray distance ranges from 100 to 190 mm. And the powders change into light-melted state when spray distance ranges from 220 mm to 310 mm. The velocity of particle decreases with the increase of spray distance. The fracture toughness of coating prepared by LT-HVOF is similar to that of the coating fabricated by HVOF with light-melted powders, which is obviously higher than the coating by LT-HVOF with un-melted powders. WC-10Co4Cr coating sprayed at the spraying distance of 220-280 mm owns surface roughness about 2 μm, porosity is as low as 1%, micro-hardness (HV0.3) over 1 018, and fracture toughness over 3.323 1 MPa·m1/2.

Key words: tungsten carbide; low temperature high velocity oxygen flame; spray distance; fracture toughness; micro-hardness

超音速火焰喷涂工艺的焰流温度可达2 700 ℃,焰流速度可达2 000 m/s,制备的WC涂层具有硬度高、孔隙率低、结合强度高(≥70 MPa)以及喷涂过程中对基体疲劳损伤小等特点,广泛应用于飞机起落架、水轮机、瓦楞辊等军用及民用工业[1-3]。超音速火焰喷涂(HVOF)的焰流温度高,WC粉末在焰流中发生脱碳,形成η-Cox(WC)y脆性相,导致涂层容易开裂甚至发生剥落,严重影响其在高载荷条件下的应用[4]。基于WC涂层的缺点,国内外学者在改善韧性方面进行了大量的研究。如Kuroda等[5-7]采用温喷涂技术制备出了硬度高且韧性较好的WC-12Co涂层。陈建强等[8]采用自主研发的低温超音速火焰喷涂技术(LT-HVOF),其特点是通过对燃烧室和喷嘴结构的改进,产生比传统超音速火焰喷涂技术温度更低和速度高的焰流,可以获得性能优良的金属陶瓷涂层。本文作者以超细(5~15 μm)的WC-10Co4Cr粉末为热喷涂粉末,探讨喷距对颗粒熔化状状及涂层硬度、韧性、孔隙率、粗糙度的影响,优化喷距以获得优良的涂层(具备较低的粗糙度及孔隙率,高的沉积率及高显微硬度、良好的断裂韧性),期望解决WC涂层拥有高硬度及高韧性的难题,为WC涂层的应用拓宽范围。

1 实验

1.1 实验材料

实验用基体材料为316L不锈钢,喷涂设备为改进的德国K2型超音速火焰喷涂系统,喷涂粉末选用奥克泰公司生产的WC-10Co4Cr粉末,并用JL-1166型粒径分析仪对WC-10Co4Cr粉末进行粒度检测(JL-1166型粒径分析仪用激光做光源,采用湿法分散技术,通过各颗粒群获得特定衍射光能量在总光能量中的比例,反映各颗粒级的分布丰度)。

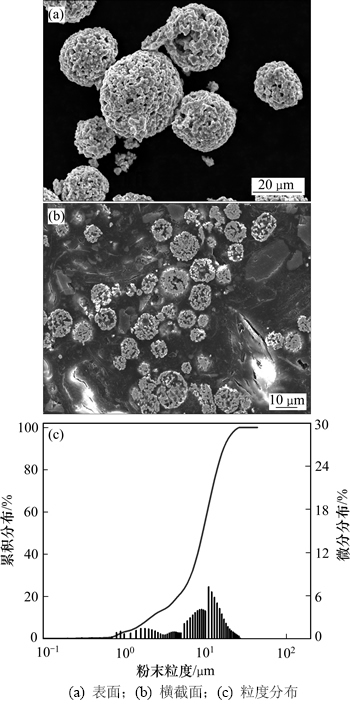

图1所示为WC-10Co4Cr粉末形貌和粒度分布。由如图1(a)可见,WC-10Co4Cr粉末为球形团聚粉,WC颗粒通过Co和Cr黏结相团聚成球形;WC-10Co4Cr粉末的粒度分布均匀、且表面光滑,流动性能较好。由图1(b)所示的粉末横截面SEM像可知:WC颗粒之间有较多空隙,降低了粉末的质量。图1(c)所示为粉末的粒度分布。粒度在5~15 μm范围内的粉末质量分数最高,粉末的中值粒度D50为9.25 μm,边界粒度D10为2.11 μm,D90为16.78 μm,粉末平均粒度为10.91 μm。

图1 WC-10Co4Cr粉末形貌和粒度分布

Fig. 1 Morphologies and particle size distribution of WC-10Co4Cr powders

1.2 WC-10Co4Cr粒子的采集及涂层制备

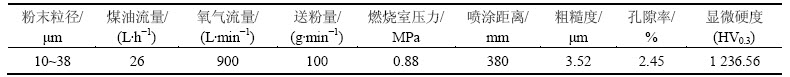

利用低温超音速火焰喷涂技术,在经除油抛光和粗化的316L不锈钢表面分别采集WC-10Co4Cr粒子和制备WC-10Co4Cr涂层。其中,喷涂距离设定为100,130,160,190,220,250,280和310 mm,喷涂粉末选用奥克泰工具公司提供的粒度为5~15 μm的粉末。低温超音速火焰喷涂参数如表1所示。用于对比实验的HVOF涂层喷涂常数及性能指标如表2所示,其喷涂粉末选用GTV公司生产的粒度为10~38 μm的粉末。

表1 低温超音速火焰喷涂参数

Table 1 Parameters of LT-HVOF

1.3 分析表征

采用Sirion200场发射扫描电镜对试样表面和剖面形貌进行观察,采用LEICA DMIRM金相显微镜测试涂层的孔隙率,利用ACCRETECH型粗糙度测试仪测涂层粗糙度。采用MH-5D型显微硬度仪对涂层分别进行显微硬度测试和压痕法测试,其中显微硬度测试加载力为2.94 N,压痕法测试加载力为49.0 N,加载时间均为15 s,每个试样测量6个点。

2 结果及讨论

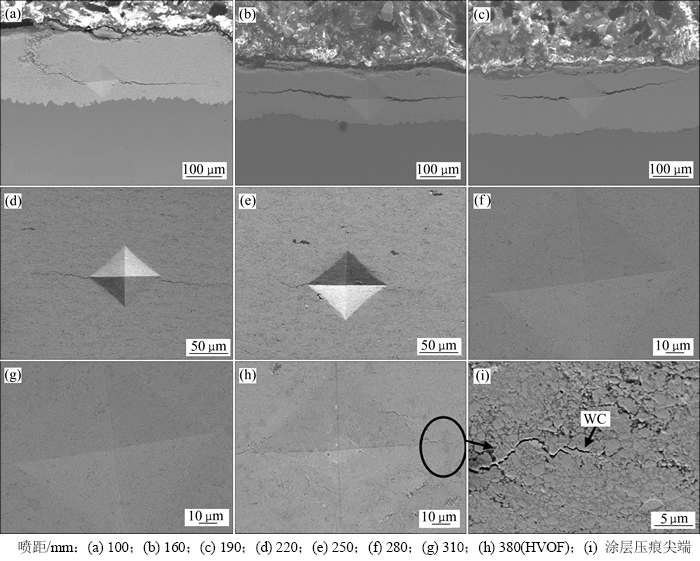

2.1 涂层显微结构分析

图2所示为不同喷距下获得WC-10Co4Cr涂层的剖面形貌。由图2可知:在所有喷距下获得的涂层与普通HVOF WC涂层显微结构(图2(i))没有明显差异,即灰色CoCr或富Co相作为WC硬质相的黏结相,涂层均非常致密,观察不到明显的大尺寸孔隙;当喷距小于160 mm时,涂层厚度较低,表明涂层的沉积率较低;随着喷距的延长,粒子在焰流中充分加热,涂层的沉积率显著提高,WC-10Co4Cr涂层厚度由100 mm喷距时的190 μm增至310 mm喷距时的457 μm。同时可看到涂层的粗糙度Ra随着喷距的延长逐渐降低(图2中涂层剖面的边界曲线所示),孔隙率则逐渐升高(图2中涂层高倍形貌所示)。

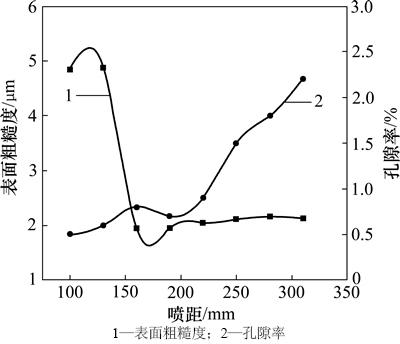

表2 HVOF涂层喷涂常数及性能指标

Table 2 Parameters and performances of HVOF coating

图2 不同喷距下的涂层剖面形貌

Fig. 2 Cross sectional morphologies for WC-10Co4Cr coatings deposited at different spraying distances

2.2 喷距对涂层表面粗糙度和孔隙率的影响

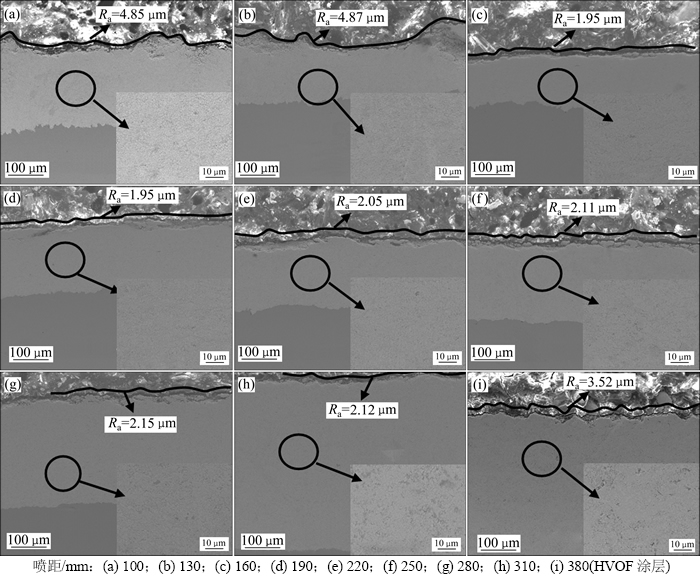

图3所示为涂层粗糙度及孔隙率随喷涂距离的变化曲线。结合图2和图3可知:当喷距小于130 mm时,涂层的粗糙度非常大(Ra>4.8 μm),高于HVOF喷涂WC涂层的粗糙度(Ra=3.52 μm);而当喷距大于160 mm时,涂层表面粗糙度明显降低(喷距220 mm时Ra=1.95 μm),之后随着喷距增大,涂层的表面粗糙度略增大(喷距280 mm时Ra=2.15 μm),但仍低于HVOF喷涂WC涂层的粗糙度。较小的表面粗糙度可减少涂层后加工量,特别是对于异形面硬质涂层的后加工具有重要意义。

涂层的孔隙率与喷涂距离成正比,喷距越远涂层的孔隙率越高。当喷距为100~220 mm时,涂层的孔隙率很低(<1%)且相对稳定;当喷距为250~310 mm时,涂层的孔隙率有明显增加,表明涂层质量下降。

图3 涂层粗糙度及孔隙率随喷涂距离的变化

Fig. 3 Variations of coating roughness and porosity rate with spraying distance

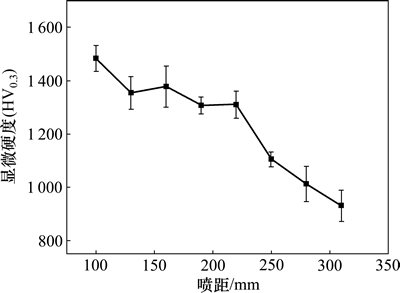

2.3 喷距对涂层显微硬度的影响

图4所示为涂层显微硬度随喷涂距离的变化曲线。由图4可见:随着喷距的增加,WC涂层的平均显微硬度(HV0.3)由1 484.19下降至930。普通超音速火焰喷涂WC-10Co4Cr涂层硬度约为1 000~1 300[9],喷距在100~220 mm时低温超音速火焰喷涂制备的涂层显微硬度比HVOF工艺制备的WC涂层硬度高。

图4 涂层横截面平均显微硬度随喷涂距离的变化曲线

Fig. 4 Variation of average microhardness for WC-10Co4Cr coatings with spraying distance

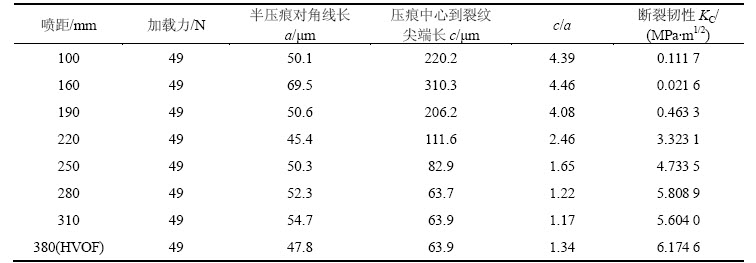

2.4 喷距对涂层断裂韧度的影响

采用压痕法评价涂层的断裂韧度,压头为金刚石维氏压头,加载负荷为50 N,加载时间为15 s。断裂韧性采用EVANS压痕断裂韧性计算公式:

(1)

(1)

其中:KC为断裂韧度;P为维氏硬度施加载荷(N);a为半压痕对角线长(μm);c为从压痕中心到裂纹尖端的距离(μm),本式需满足0.6≤c/a≤4.5[10-12]。

图5所示为WC涂层的显微压痕图,由图5可知:与界面平行方向的压痕边角存在裂纹,而与界面垂直方向的压痕边角未发现裂纹,表明涂层中的断裂韧性呈现明显的各向异性。涂层在不同方向断裂韧性的差异与涂层的层间结合力较差有关,与界面平行方向的涂层为层状结构,韧性较差,而与界面垂直方向的涂层由WC粉末通过机械咬合形成,韧性较好。在喷距为100~190 mm时,涂层的韧性较差,在加载力的作用下形成明显的裂纹,而喷距大于280 mm时涂层在低倍扫描形貌照片上几乎看不到裂纹存在,表明此时涂层的韧性较好。

表3所示为利用式(1)计算得到涂层的断裂韧度。从表3可见:在喷距为100~190 mm时涂层的断裂韧度相差不大(KC均小于0.5 MPa·m1/2),涂层的断裂韧度区别可能与裂纹在WC涂层上发生偏斜有关(图5(a)~(c))。而喷距为220~310mm时涂层的断裂韧度有明显提高(喷距310 mm时KC最大为5.604 MPa·m1/2),此时涂层的断裂韧性与常规HVOF制备的WC涂层的相当(图5(d)~(h))。

图5 不同喷距的涂层在50 N加载力下压痕形貌

Fig. 5 Morphologies of coating indentation at different spray distances under 50 N load force

表3 WC-10Co4Cr涂层的断裂韧度参数

Table 3 Fracture toughness parameters of WC-10Co4Cr coating

2.5 讨论

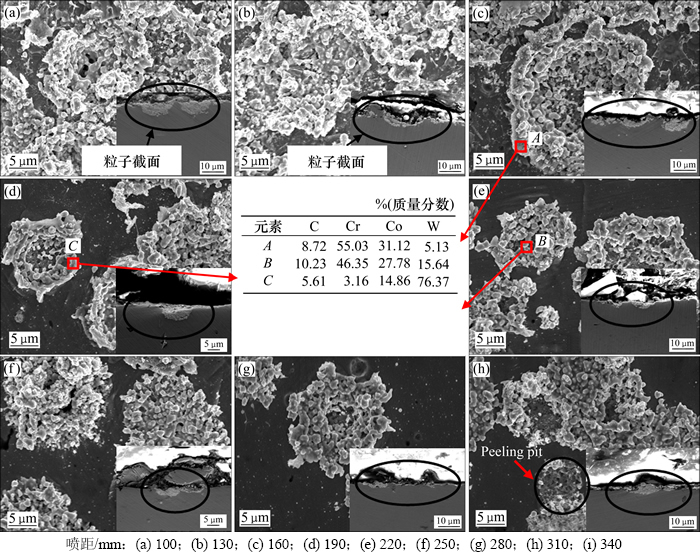

WC涂层的性能与粉末沉积在基体的形态有关。图6所示为WC-10Co4Cr粉末撞击在抛光后的316L基体上的形貌及粉末的横截面形貌。由图6(a)~(d)中WC粉末撞击基体后的表面形貌及剖面形貌可知:当喷距为100~190 mm时,WC粉末高速飞行撞击至316L不锈钢基体表面并进入基体内部,留在基体表面的粉末形貌呈现为圆饼状,粉末中心的WC颗粒由于强烈的冲击作用向四周溅射,最外层向上卷曲的为熔点低的Co-Cr黏结相(如图6中能谱图数据所示)。由图6可以看到:粒子高速撞击后绝大部分进入了基体材料,基体中粉末基本保持未熔化的形貌。这表明在较短喷距下,粉末由于在焰流中停留时间短而未发生熔融,沉积的粉末经未熔粒子不断喷丸作用下,形成的涂层致密度高,观察不到明显的孔隙,涂层因而表现较高的硬度,最高达到1 480(HV)。然而,喷距过短(<130 mm)时基体距离喷枪过近,火焰会对基体表面已形成的WC涂层再次加热、氧化,涂层表层呈现火焰烧灼的颜色(灰褐色),造成涂层过烧,出现局部剥落现象,导致涂层表面粗糙度达到4 μm以上,涂层的沉积率也较低。

当喷距延长至220~280 mm时,粉末由未熔化状态开始向微熔化状态转变。由图6(e)~(g)所示粉末剖面形貌可清楚看到粉末经飞行撞击后进入基体的深度越来越浅,最后平铺在基体表面,粉末充分扁平化,因此,获得涂层表面粗糙度较低。粉末撞击进入基体深度的变化表明随着喷距的延长,粉末的飞行速度逐渐降低;粉末熔化状态的转变说明粉末温度随加热时间的延长呈升高趋势[13-14]。粉末飞行速度的降低造成粒子对涂层喷丸效应的减弱,故显微硬度下降(与图4涂层剖面的显微硬度结果一致),孔隙率增加(见图3)。颗粒由未熔化转变为微熔化,有利于粉末间的冶金结合,增加了涂层的沉积率。

当喷距过大(≥310 mm)时,粉末飞行速度的持续降低造成粉末撞击基体的冲击力减弱,部分小粒径的粉末出现剥落现象(图6(h))。涂层的断裂韧性随着喷距的增加而提高。WC-CoCr涂层为复合结构,当涂层承受一定压应力时出现微裂纹,裂纹扩展是沿着黏结相和硬质相的界面扩展的(图5(i)),因此,在很大程度上取决于黏结相的韧性;当喷距小于190 mm时,粉末呈现未熔化状态,涂层间的颗粒通过机械咬合作用沉积在一起, Co-Cr黏结相与WC颗粒的润湿性较差,导致两者间的结合强度较低,因此,裂纹扩展时裂纹会沿着两相的界面萌生。相反,当喷距大于220 mm时,粉末开始向微熔化状态转变,Co-Cr黏结相熔融性提高,其在WC颗粒间的润湿性有极大改善,这有助于增加Co-Cr黏结相与WC颗粒间的互扩散、固熔,导致粉末颗粒间的结合强度提高,有效地提高了裂纹尖端临界应力场强度,最终导致WC涂层韧性提高。

图6 不同喷涂距离下粉末形貌

Fig. 6 Morphologies of collected powders deposited at different spraying distances

3 结论

1) WC-10Co4Cr涂层的显微硬度(HV0.3)和致密度随着喷距的增大而降低,分别由喷距100 mm时的1 484.19和0.5%降低至喷距310 mm的930.50和2.2%。

2) 涂层结构和性能与粉末在焰流中的熔融状态和飞行速度相关,喷距在100~190 mm范围内粉末呈未熔化,220~310 mm范围内呈微熔化状态,粉末的飞行速度随喷距的增加呈下降趋势,喷距为310 mm时小粒径粉末撞击基体出现粒子剥落现象。

3) 涂层的韧性与粉末的熔化状态有关,粉末呈微熔化状态(喷距220~310 mm)时断裂韧性与HVOF涂层相当且明显高于粉末呈未熔化状态(喷距100~190 mm)的断裂韧性值。

4) 优化的喷涂距离为220~280 mm,可以获得涂层粗糙度约为1.22 μm、孔隙率小于1%、显微硬度(HV0.3)大于1 018以上、断裂韧性与HVOF相当的涂层,此时,WC-10Co4Cr粉末处于微熔化状态。

参考文献:

[1] 裴延波, 陈浩, 王长江. WC-Co涂层的发展现状与展望[J]. 石油化工腐蚀与防护, 2011, 28(1): 1-7.

PEI Yanbo, CHEN Hao, WANG Changjiang. Present development and prospect of WC-Co coatings[J]. Corrosion & Protection in Petrochemical Industry, 2011, 28(1): 1-7.

[2] 王海滨, 宋晓艳, 高杨. 超音速火焰喷涂法制备超细结构WC-Co涂层及其结构与性能表征[J]. 粉末冶金材料科学与工程, 2011, 16(4): 492-497.

WANG Haibin, SONG Xiaoyan, GAO Yang. Fabrication of ultrafine-structured WC-Co coating by high velocity oxy-fuel spraying method and characterizations on microstructure and performance[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(4): 492-497.

[3] 王群, 丁彰雄, 陈振华. 超音速火焰喷涂纳米结构涂层研究进展[J]. 表面技术, 2007, 36(2): 42-46.

WANG Qun, DING Zhangxiong, CHEN Zhenhua. Research progress on nanostructured coatings deposited by high velocity oxy-fuel thermal spraying[J]. Surface Technology, 2007, 36(2): 42-46.

[4] Lopez Cantera E, Mellor B G. Fracture toughness and crack morphologies in eroded WC-Co-Cr thermally sprayed coatings[J]. Materials Letters, 1998, 37(4/5): 201-210.

[5] Kuroda S, Watanabe M, Kim K H, et al. Current status and future prospects of warm spray technology[J]. Journal of Thermal Spray Technology, 2011, 20(4): 653-676.

[6] Kim K H, Kuroda S, Watanabe M. Microstructural development and deposition behavior of titanium powder particles in warm spraying process: From single splat to coating[J]. Journal of Thermal Spray Technology, 2010, 19(6): 1244-1254.

[7] Kim K H, Watanabe M, Kuroda S. Jetting-out phenomenon associated with bonding of warm-sprayed titanium particles onto steel substrate[J]. Journal of Thermal Spray Technology, 2009, 18(4): 490-499.

[8] 陈建强, 刘敏, 邓春明. 喷距对低温高速火焰喷涂Ti涂层的影响[J]. 稀有金属, 2011, 35(6): 835-840.

CHEN Jianqiang, LIU Min, DENG Chunming. Effect of spraying distance on Ti coatings prepared by low temperature high velocity oxygen fuel[J]. Chinese Journal of Rare Metals, 2011, 35(6): 835-840.

[9] 殷傲宇, 邓畅光, 张吉阜. 超音速火焰喷涂WC-10Co4Cr涂层对30CrMnSiA钢防护性能的影响[J]. 热喷涂技术, 2011, 3(3): 60-64.

YIN Aoyu, DENG Changguang, ZHANG Jifu. Preparation of WC-10Co4Cr coating on 30CrMnSi steel by HVOF and its protective properties[J]. Thermal Spray Technology, 2011, 3(3): 60-64.

[10] 张忠诚, 邓春明, 朱晖朝. 不同粉末超音速火焰喷涂WC-10%Co4%Cr涂层的性能[J]. 硬质合金, 2009, 26(2): 87-91.

ZHANG Zhongcheng, DENG Chunming, ZHU Huichao. WC-10%Co4%Cr coatings prepared by different feedstocks[J]. Cemented Carbide, 2009, 26(2): 87-91.

[11] Mao W G, Wan J, Dai C Y. Evaluation of microhardness, fracture toughness and residual stress in a thermal barrier coating system: A modified Vickers indentation technique[J]. Surface & Coatings Technology, 2012, 206(21): 4455-4461.

[12] 武创, 郗雨林, 王其红. 陶瓷涂层断裂韧性的表征[J]. 材料热处理技术, 2010, 39(4): 109-112.

WU Chuang, XI Yulin, WANG Qihong. Characterization on fracture toughness of ceramic coatings[J]. Material & Heat Treatment, 2010, 39(4): 109-112.

[13] 侯根良, 王汉功, 袁晓静. 送粉参数对超音速火焰喷涂粒子速度与温度的影响[J]. 兵器材料科学与工程, 2005, 28(3): 23-27.

HOU Genliang, WANG Hangong, YUAN Xiaojing. The influence of injecting parameters on supersonic flame spraying particle velocity and temperature[J]. Ordnance Material Science and Engineering, 2005, 28(3): 23-27.

[14] 陶凯, 崔华, 周香林. 超音速火焰(HVOF)喷涂过程中颗粒行为数值模拟的研究进展[J]. 材料导报, 2006, 20(4): 112-116.

TAO Kai, CUI Hua, ZHOU Xianglin. Development of modeling of particle behavior during HVOF spray process[J]. Material Review, 2006, 20(4): 112-116.

(编辑 陈爱华)

收稿日期:2014-06-19;修回日期:2014-08-23

基金项目(Foundation item):广东省高新技术产业化项目(2011B010400040);广州市科技计划项目(2013Y2-00113) (Project(2011B010400040) supported by the New and High Technology Industrialization, Guangdong Province; Project(2013Y2-00113) supported by the Guangzhou Science and Technology Plan)

通信作者:邓春明,博士,高级工程师,从事涂层表面技术研究;E-mail: denghans@126.com