文章编号:1004-0609(2013)07-1963-06

钨丝-镍复合电铸新技术

钱王欢,曲宁松,朱 荻

(南京航空航天大学 机电学院,南京 210016)

摘 要:提出一种新的纤维-金属复合电铸层——钨丝-镍复合电铸层的电铸技术,研究脉冲电流、钨丝体积分数等对复合电铸层常温和中温拉伸性能的影响。结果表明:常温下,随着高强度钨丝的不断掺入,复合电铸层的拉伸强度不断提高,当钨丝的体积分数达到45%时,拉伸强度达到峰值1 650 MPa;脉冲电流的应用能够显著细化镍晶粒,降低复合电铸层内部孔隙率,获得的钨丝-镍复合电铸层拉伸强度比使用普通直流的拉伸强度提高了30%左右;在200、400和600 ℃的中温条件下,钨丝-镍复合电铸层依然具有很高的拉伸强度,但是随着温度的继续升高,拉伸强度迅速降低。

关键词:镍;钨丝;复合电铸;拉伸强度;脉冲电铸

中图分类号:TQ153.44 文献标志码:A

Novel technology for electroforming of W fiber-Ni composite coatings

QIAN Wang-huan, QU Ning-song, ZHU Di

(College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

Abstract: A new kind of technology for fiber-metal composite electroformed layer, i.e., W fiber-Ni composite electroformed layer, was presented. The influences of pulse current and W fiber volume fraction on tensile strength of composite coatings at room temperature and middle temperature were investigated. The results show that the final tensile strength of the composite electroformed layer is greatly enhanced with the joining of the W fiber at room temperature. When the volume fraction of the W fiber is 45%, the W fiber-Ni coating has the highest tensile strength of 1 650 MPa. The use of pulse current can refine the Ni grain and reduce the internal pores of the composite electroformed layer. The strength of the W fiber-Ni coating fabricated by pulse current is about 30% greater than by that DC. At the middle temperatures of 200, 400 and 600 ℃, the W fiber-Ni composite electroformed layer still has high tensile strength. But with further increase of temperature, its tensile strength reduces quickly.

Key words: nickel; W fiber; composite electroforming; tensile strength; pulse electroforming

电铸技术作为一种基于金属离子阴极电沉积原理制造金属零部件的精密制造技术,已成功应用于精密模具、航空宇航和兵器等高新技术领域[1-3]。目前,电铸技术还存在铸层性能不稳定、常温以及中温条件下强度不高等不足,限制了其进一步发展和应用。为此,国内外学者进行了广泛的研究,大致可以分为以下两类。

第一类方法是提高电铸层本身的质量来提高其强度。例如,使用添加剂和高速冲液,采用脉冲电流,利用硬质粒子扰动等[4-10]。这类方法中,脉冲电铸是近几年的研究热点[7-10],因其能细化晶粒的效果,显著提高电铸层质量和强度,并且易与其他手段结合。

LEI等[11]使用脉冲电流获得的金属镍纳米晶粒尺寸在70 nm左右,电铸层强度高达1 160 MPa,为微米级晶粒电铸层强度的2倍多。

另一类方法是在电铸镍的过程中共沉积粒子和纤维来提高电铸层的强度。KODANDARAMA等[12]制备了Ni-WC、Ni-CB、Ni-CNT和Ni-SiC复合电沉积层,发现这些粒子的嵌入能显著提高电沉积层的拉伸性能,其中,Ni-CNT复合电沉积层的强度达到918 MPa。欧洲宇航防务集团(EADS)的SUCHENTRUNK[13]采用B、B4C-B、BN-B和SiC-B等轻质高强度纤维与金属镍、铜和铝进行复合电铸,电铸制造的复合沉积层纤维含量为18%~49%(质量分数),Ni-B沉积层的抗拉强度达到1 350 MPa。此类方法中对强度提高效果最显著的是使用纤维增强复合电铸层。因为在纤维-金属电铸层中,起主要承载作用的纤维强度远高于电铸金属的强度,所以最终获得的纤维-金属复合电铸层的强度极高。

上述两类方法虽然均能提高电铸层的强度,但效果依然有限。为了满足某些特殊场合对更高强度的要求,本文作者将此两类方法结合起来,在使用脉冲电流进行电沉积的同时,将具有更高强度的钨丝掺杂至电铸层,获取具有极高强度的钨丝-镍复合电铸层。研究钨丝体积分数以及脉冲参数对沉积层强度的影响。

1 实验

1.1 实验过程

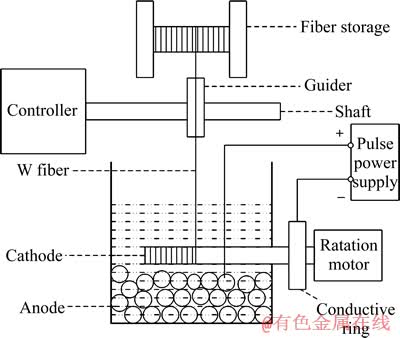

以电铸镍为例,设计如图1所示的专用实验装置, 将钨丝均匀地掺杂至电铸层。此装置包括纤维缠绕装置、电铸槽、旋转电机和脉冲电源。它可以在圆周上缠丝的同时进行电铸,获得圆筒形复合电铸层。

图1 电铸镍实验装置示意图

Fig. 1 Schematic diagram of experimental apparatus for electroforming Ni

阳极采用镍球,并用涤纶布包裹,防止阳极泥渗出。阴极为铝棒,通过导电环连接到电机旋转轴上。钨丝穿过导向器紧紧贴在芯模表面。导向器固定在另一可以水平往复移动的轴上。电机旋转带动钨丝不断缠绕在阴极芯模上,同时控制器通过轴带动钨丝在水平方向上做微小移动。这样,就可以通过控制电机转速和水平轴的移动来控制纤维缠绕间隙,同时镍的沉积速度可以通过电量来控制,这样可以控制钨丝的体积分数。溶液采用低应力的氨基磺酸盐类电铸液,其组成如表1所列。所用试剂均为分析纯,并用去离子水配制镀液。溶液pH值保持在4.5,温度为43 ℃。

选用的钨丝直径为20 mm,其他主要性能见表2。

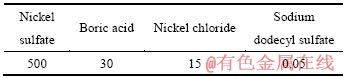

表1 电解液配方

Table 1 Composition of electrolyte (mass concentration, g/L)

表2 钨丝的性能

Table 2 Properties of W fiber

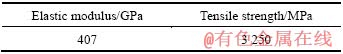

电铸电源采用微秒级的高频窄脉宽脉冲电源,输出电流的波形为矩形波,如图2所示。

占空比r、峰值电流Jp和频率f的定义如下:

(1)

(1)

(2)

(2)

(3)

(3)

式中:T为脉冲周期;ton为脉宽;toff为脉间;Jm为平均电流密度。分别采用直流、脉冲电流进行电沉积,保证纤维完全埋入基体。在缠丝装置停止工作后,继续电铸100 μm的镍层,为后续加工留下余量。

图2 方波脉冲电流波形示意图

Fig. 2 Schematic diagram of square wave pulse current

1.2 拉伸试件的制作

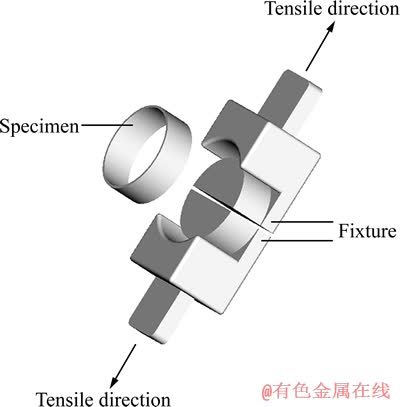

通过电量控制法制备出不同体积分数及厚度为350~500 μm的复合电铸层。缠绕的纤维导致电铸层表面不平整,缠有丝的部位有适当的凸起。但是,表面无针孔、麻点和积瘤等缺陷。在车床上将表面整平并且去除表层多余的镍。使用对开式拉力盘法(即NOL环法)进行拉伸实验。夹具以及试件如图3所示。

使用线切割慢走丝机将得到的复合电铸层切割成宽度为0.9 cm的环状试件。加工完毕后,用800~1000号金相砂纸对线切割刃边进行打磨和抛光,消除因放电切割形成的微裂纹对拉伸实验的影响,然后用游标卡尺测量拉伸试件的厚度,计算实际拉伸截面尺寸。最后在拉伸试验机上对试件进行拉伸强度测试。

用扫描电镜观察试样的表面形貌、横截面和纤维结构。在观察之前,用超声波将试件清洗干净。

图3 拉伸试件及其夹具

Fig. 3 Specimen of tensile test and its fixture

2 结果与分析

2.1 钨丝体积分数对试样拉伸性能的影响

图4所示为钨丝-镍复合电铸层的抗拉强度与钨丝体积分数的关系。由图4可知,不管是使用脉冲电流还是直流电流,复合电铸层的抗拉强度均随着钨丝体积分数的增加而大致呈线性增加,但是当纤维体积分数大于45%后,复合电铸层强度开始降低。

在纤维-金属复合电铸层中,纤维具有很高的强度和模量,是复合电铸层的主要承载体,金属基体主要起固定纤维、传递载荷和部分承载的作用。显而易见,随着纤维的大量加入,复合电铸层强度应该明显提高。图4中的两条直线为理论计算值。已知纤维强度为σf,体积分数为φf,根据复合法则公式,理论上可以计算出复合电铸层在纤维增强方向上的强度(σc),公式如下:

(4)

(4)

其中:φm为基体金属的体积分数;σm为基体金属的强度[14]。

由式(4)可知,复合电铸层的强度σc与纤维体积分数φf呈线性增加。但是,从图4中可以看出,复合电铸层的实际强度随着钨丝体积分数的增加与理论计算值的偏离越来越大。因为式(4)只反映了最理想的状态,没有考虑纤维排列的不整齐、纤维本身强度的离散性、残余应力、结合强度以及内部的孔隙的影响,实际测量的结果会偏低。本实验中主要是在高W纤维体积分数情况下,复合电铸层出现的大量孔隙影响了其强度。因为在电铸的过程中,随着纤维体积分数的增加,钨丝排列必定越来越紧密,间隙太小导致底层电场减弱,因此,钨丝周围沉积的镍减少。严重的地方电场彻底被屏蔽,出现孔隙,极大地降低了强度。

图4 不同钨丝体积分数下复合电铸层的抗拉强度

Fig. 4 Tensile strength of composite electroforming coatings at different fiber volume fractions of W fiber

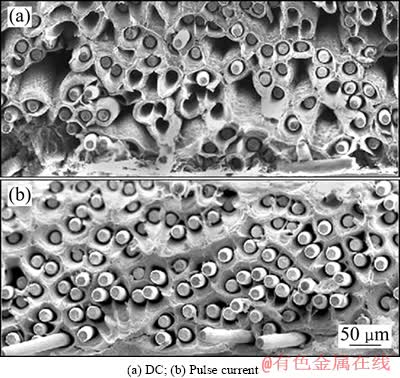

2.2 脉冲电流对复合电铸层的影响

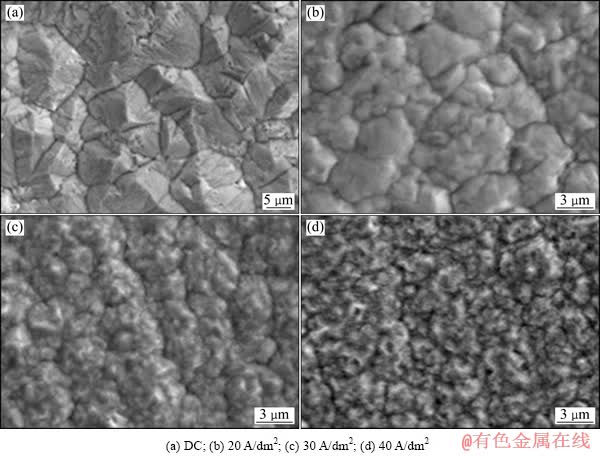

从图4中可以很明显地看出,在同一钨丝体积分数下,脉冲复合电铸层的强度比直流复合电铸层强度高得多,约高30%。原因有两个方面:一是脉冲电流能够细化晶粒,二是脉冲电流能够降低内部孔隙率。图5所示为在不同参数条件下得到的均含有45%(体积分数)钨丝的复合电铸层表面的SEM像。图5(a)中使用的是直流电流,电流密度为2 A/dm2,图5(b)~(d)使用的是频率为2 kHz、占空比10%的脉冲电流,峰值电流密度分别为20、30和40 A/dm2。可见,相比直流电流,脉冲电流具有细化晶粒的效果,并且随着脉冲峰值电流密度的增加,晶粒越来越细。当峰值电流密度达到40 A/dm2时,晶粒大小已经细化至1 μm左右。

图5 在不同峰值电流密度下钨丝-镍复合电铸层表面的SEM像

Fig. 5 SEM images of fiber W-Ni coatings at different peak current densities

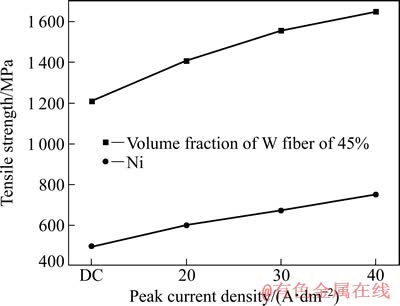

将这些钨丝-镍复合电铸层进行拉伸性能测试,结果如图6所示。由图6可见,随着峰值电流密度的提高,复合电铸层强度显著提高。与相同工艺条件下获得的纯镍电铸层的强度相比,高强度钨丝的加入使电铸层强度得到显著提高。

图6 峰值电流密度对复合电铸层及纯镍电铸层拉伸强度的影响

Fig. 6 Influence of peak current density on tensile strength of W fiber-Ni and Ni electroforming coatings

在多晶金属材料中,其强度σ随晶粒尺寸d的变化通常服从Hall-Petch关系:

(5)

(5)

其中:σ0为强度常数;K为弹性系数;d为晶粒尺寸。可见,随着晶粒的细化,强度呈几何倍数增长[15]。虽然本实验中所得的复合电铸层为非多晶金属材料,但Hall-Petch关系依然具有一定的指导意义,晶粒细化后复合电铸层强度有显著的提高。根据电沉积原理可知,较高的阴极电化学过电位是制备晶粒细小、组织致密沉积层的前提条件,要提高阴极沉积时的电化学过电位,需采用较高的阴极沉积电流密度,对于脉冲电流来说,即峰值电流密度Jp。所以,通过调节参数,提高峰值电流密度,脉冲电流可在直流电流不能实现的高过电位下进行沉积,获取细小晶粒。

图7(a)所示为使用直流电源获得的钨丝体积分数为42.6%、强度为1 298 MPa的钨-镍复合电铸层在拉伸后的截面SEM谱。从图7(a)可知,内部出现了大量孔隙,还有一些钨丝在受到拉伸时被彻底拔出,出现空洞,可见结合力也不是很理想。图7(b)所示为使用脉冲电流制备的钨丝体积分数同为42.6%的复合电铸层,发现电铸层致密无孔隙,强度高达1 625 MPa。脉冲电流相比直流电流的优势是能够有效地减薄扩散层厚度,使阴极表面的金属离子得到迅速的补充。在缠有钨丝的情况下,阴极电沉积面呈现峰谷状,溶液较难进入低谷处,此时脉冲电流迅速补充阴极表面金属离子,这种作用显得尤为重要。但是,当钨丝体积分数超过45%时,使用脉冲电流获得的复合电铸层依然开始出现大量孔隙,导致复合电铸层强度下降。可见,不管使用直流电流还是脉冲电流,随着钨丝体积分数的增加,内部孔隙的出现不可避免地导致强度下降,但是,使用脉冲电流可以延缓孔隙出现的时间。

图7 不同电流条件下钨丝体积分数为42.6%的钨-镍复合电铸层的SEM像

Fig. 7 SEM images of W fiber-Ni composite coatings with volume fraction of W fiber of 42.6% under different current conditions

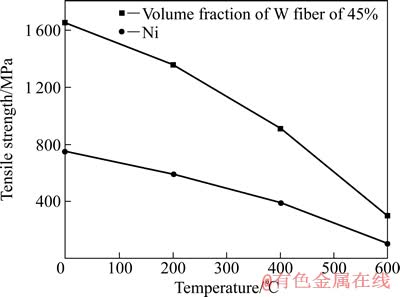

2.3 中温条件下复合电铸层强度

纯镍电铸层与含钨丝45%(体积分数)的钨-镍复合电铸层在200、400和600 ℃条件下的抗拉强度如图8所示。

从图8中可以看出,在中温条件下钨-镍复合电铸层的强度依然比纯镍电铸层的强度高很多,但是,随着温度的升高,强度下降得越来越快,原因有如下两个方面:其一与纤维的掺入有关。有些学者认为,中温实际上产生了热处理的效果,使得基体金属晶体重新排列,从而对纤维产生了“剪切力”,受载时加速其断裂过程[16]。同时,在500 ℃以上的温度下,部分钨在镍中溶解,部分钨会与镍反应生成Ni4W,导致纤维质量下降[14, 17],严重影响复合电铸层的强度。另外,钨与镍的热膨胀系数不同,也会对不同温度下复合电铸层的力学性能产生影响;其二与晶粒有关,中温时晶粒开始迅速长大,沉积层热稳定性下降,随着温度的进一步升高,沉积层晶粒长大越趋显著,造成抗拉强度明显下降[18-19]。

图8 中温条件下钨-镍复合电铸层的拉伸性能

Fig. 8 Tensile strength of W fiber-Ni coating at middle temperatures

3 结论

1) 随着钨丝体积分数的增加,复合电铸层的强度不断提高。但是,当钨丝体积分数超过45%时,强度开始降低。

2) 脉冲电流能使镍的晶粒尺寸以及材料内部的孔隙率减小,钨-镍复合电铸层强度提高。在脉冲频率为2 kHz、峰值电流密度为40 A/dm2、占空比为10%,钨丝体积分数45%的条件下获得强度高达1 650 MPa的钨-镍复合电铸层。

3) 在200、400和600 ℃的中温条件下钨-镍复合电铸层依然具有很高的强度,其值分别为1 358、911和305 MPa。

REFERENCES

[1] TANABE Y, NISHIKAWA H, SEKI Y, SATOH T, ISHII Y, KAMIYA T, WATANABE T, SEKIGUCHI A. Electroforming of Ni mold for imprint lithography using high-aspect-ratio PMMA microstructures fabricated by proton beam writing[J]. Microelectronic Engineering, 2011, 88(8): 2145-2148.

[2] TANG P T. Electroforming: From rocket engines to nanotweezers[J]. Micro and Nanosystems, 2011, 3(3): 180-187.

[3] HART T, WATSON A. Electroforming[J]. Metal finishing, 2000, 98(1): 388-399.

[4] 朱增伟, 朱 荻. 硬质粒子扰动对电铸铜微观结构与性能的影响[J]. 中国有色金属学报, 2006, 16(9): 1558-1562.

ZHU Zeng-wei, ZHU Di. Effect of hard particle perturbation on microstructure and property of electroformed copper[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(9): 1558-1562.

[5] 章 勇, 朱增伟, 朱 荻. 辅助磨擦对镍电铸层力学性能的影响[J]. 中国有色金属学报, 2012, 22(5): 1377-1382.

ZHANG Yong, ZHU Zeng-wei, ZHU Di. Effect of attrition on mechanical properties of electroformed nickel[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(5): 1377-1382.

[6] 申俊杰, 田文怀, 王 雷, 冯传超, 杨 峰. 电铸液中添加剂含量与电铸镍晶体组织和性能的关系研究[J]. 兵器材料科学与工程, 2008, 32(1): 69-71.

SHEN Jun-jie, TIAN Wen-huai, WANG Lei, FENG Chuan-chao, YANG Feng. Research on relation between additive content in the electroforming solution and microstructure and mechanical properties of electroformed nickel[J]. Ordnance Material Science and Engineering, 2009, 32(1): 69-71.

[7] KARIMI S, FOURLKES F R. Pulse electrodeposition of platinum catalyst using different pulse current waveforms[J]. Electrochemistry Communications, 2012, 19: 17-20.

[8] HUANG C, LI H Y, ZENG H P. An experimental study of bipolar pulse electroforming nickel[J]. Advanced Materials Research, 2011, 152/153: 238-241.

[9] ARGANARAZ M P Q, RIBOTTA S B, FOLQUER M E, ZELAYA E, LLORENTE C, RAMALLO-LOPEZ J M, BENITEZ G, RUBERT A, GASSA L M, VELA M E, SALVAREZZA R C. The chemistry and structure of nickel-tungsten coatings obtained by pulse galvanostatic electrodeposition[J]. Electrochimica Acta, 2012, 72: 87-93.

[10]  GORAN B. Effect of parameters of square-wave pulsating current on copper electrodeposition in the hydrogen co-deposition range[J]. Electrochemistry Communications, 2010, 12(6): 740-744.

GORAN B. Effect of parameters of square-wave pulsating current on copper electrodeposition in the hydrogen co-deposition range[J]. Electrochemistry Communications, 2010, 12(6): 740-744.

[11] LEI Wei-ning, ZHU Di, QU Ning-song. Synthesis of nanocrystalline nickel in pulse deposition [J]. Transactions of the Institute of Metal Finishing, 2002, 80(6): 205-212.

[12] KODANDARAMA L, KRISHNA M, MURTHY H, SHARMA S C. Development and characterization of electrocodeposited nickel-based composites coatings[J]. Journal of Materials Engineering and Performance, 2012, 21(1): 105-113.

[13] SUCHENTRUNK R. Metal matrix composites produced by electroplating[C]//Nanostructured Thin Films and Nanodispersion Strengthened Coatings. Netherland: Kluwer Academic Publishers, 2004: 241-250.

[14] 张国定, 赵昌正. 金属基复合材料[M]. 上海: 上海交通大学出版社, 1996: 2-3, 36-38, 50-56.

ZHANG Guo-ding, ZHAO Chang-zheng. Metal matrix composites[M]. Shanghai: Shanghai Jiaotong University Press, 1996: 2-3, 36-38, 50-56.

[15] 卢 柯, 刘学东, 胡壮麒. 纳米晶体材料的Hall-Petch关系[J]. 材料研究学报, 1994, 8(5): 385-391.

LU Ke, LIU Xue-dong, HU Zhuang-qi. The Hall-Petch relation in nanocrystalline materials[J]. Chinese Journal of Materials Research, 1994, 8(5): 385-391.

[16] CLYNE T W, WITHERS P J. 金属基复合材料导论[M]. 余永宁, 房志刚, 译. 北京: 冶金工业出版社, 1996: 111-117.

CLYNE T W, WITHERS P J. An introduction to metal matrix composites[M]. YU Yong-ning, FANG Zhi-gang transl. Beijing: Metallurgical Industry Press, 1996: 111-117.

[17] CHOU T W, KELLY A, OKURA A. Fiber-reinforced metal-matrix composites[J]. Composites, 1985, 16(3): 187-206.

[18] MORGAN K L, AHMED Z, EBRAHIMI F. The effect of deposition parameters on tensile properties of pulse-plated nanocrystalline nickel[J]. Mater Res Soc Symp Proc, 2001, 634: 1-6.

[19] THUVANDER M, ABRAHAM M, CEREZO A, SMITH G D W. Thermal stability of electrodeposited nanocrystalline nickel and iron-nickel alloys[J]. Materials Science and Technology, 2001, 17: 961-970.

(编辑 陈卫萍)

基金项目:江苏省“333工程”培养资金资助项目(YPA12002);江苏省普通高校研究生科研创新计划项目(CXZZ12_0143)

收稿日期:2012-10-10;修订日期:2013-02-28

通信作者:曲宁松, 教授,博士;电话:025-84893870;E-mail:nsqu@nuaa.edu.cn